利用 ESA 提高机电可靠性

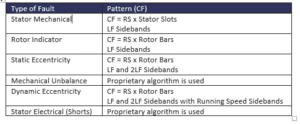

图 1. 常见电机故障(CF=中心频率,RS=运行速度,LF=线路频率)

电气特征分析 (ESA)是一种预测性维护 (PdM) 技术,它使用电机的电源电压和工作电流来识别整个电机系统中现有的和正在出现的故障。 这些测量值就像传感器一样,电机系统中的任何干扰都会导致电机供电电流发生变化(或调制)。 通过分析这些调制,可以确定这些运动系统紊乱的源头。 使用 ESA 对交流感应和直流电机、发电机、绕线转子电机、同步电机以及用于 PdM 测试、调试和故障排除的机床电机进行通电电机测试,可提供有价值的信息。

使用便携式手持电池操作的 ALL-TEST PRO On-Line II™ (ATPOL II™) ESA 仪器收集电流和电压波形,然后通过快速傅里叶分析,技术人员能够评估电机系统的电气和机械状况。

使用 ESA 技术时,电机系统故障(无论是与输入电源、电机电气或电机机械、机械联轴器或驱动负载有关)都会有独特的特征(见图 1)。 因此,有了电机和电机系统的信息,就能确定相关的故障频率,并对整个系统进行评估。

在时域和频域中显示了许多性能指标,为确定电机的 “健康状况 “和输送负载的影响提供了所需的信息。 这样就能实际 “看到 “真实的运行速度、电机滑频、齿轮啮合频率、传动系统部件和齿轮转速。

快速傅立叶变换 (FFT) 用于创建高频和低频频谱。 这些光谱中的峰值与机器中不同部件的转速相对应。 例如,在电动机通过皮带传动风扇的情况下,峰值对应于电动机转速、磁极通过频率、风扇转速和皮带转速。 如果使用齿轮箱而不是皮带传动,那么频谱峰值将出现在齿轮转速和齿轮啮合频率处。

进行电特征分析

在数据收集过程中不需要铭牌数据,但在分析过程中输入电机铭牌电压、运行速度、额定功率和满载电流即可进行自动分析。 由于磨损和应用原因,电机和负载之间常见的机械系统故障包括皮带或直接驱动错位、皮带或插片磨损、皮带张力问题和滑轮磨损。 根据负载类型的不同,负载可能会出现多种故障。 最常见的是磨损部件(如密封件)、破损部件(齿轮、风扇、叶轮叶片等)和轴承。

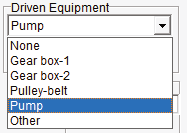

通过 ESA 软件,技术人员可以输入机械系统的相关信息(见图 2),然后自动计算出相关频率(软件提供光标,用于在频谱中定位这些频率)。 驱动设备分析包括带式、齿轮式和叶片式设备。 请注意,电机电气和机械分析不需要机械系统信息,只有在需要分析机械负载时才需要。

图 2. 电气信号分析软件可自动计算并提供频率光标

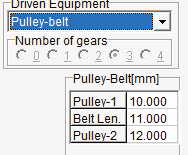

例如,我们来看看由 150 千瓦、400 伏、260 安培、1485 转/分感应电机驱动的除尘风机 1 的低频数据(见图 3)。 请注意标有 BLT 的峰值 – 这是皮带频率或皮带速度。 两个光谱中都显示了 BLT 的倍数。 较低的频谱显示了线路频率峰值,以及线路频率两侧处于 BLT 频率的边带。 皮带频率的存在,尤其是在 4.3 安培时,意义重大。 边带的评估标准是边带是否存在。 此外,皮带频率也是数倍,因此我怀疑这个收集器有问题。 然而,收集这些数据并进行初步分析的技术人员选择对这台机器进行监控,而不是进行进一步的检查或测试。

图 3. 该除尘风机由一台 150 千瓦、400 伏、260 安培、1485 转/分的感应电机驱动。

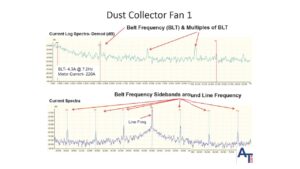

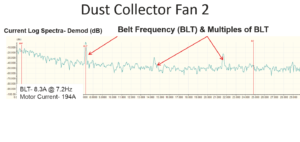

此外,还测试了姊妹机 “除尘风机 2″。 在图 4 中,请注意电机负载低于风扇 1(194A 对 220A),但 BLT 峰值为 8.3A;而风扇 1 的峰值仅为 4.3A。 通过初步测试,我们不能断定这是一个严重的问题,相反,这是一个警告标志,表明这台机器与第一台机器相比有些不同。

图 4. 除尘风机测试结果 2.

由于这些数据是在 PdM 工作流程的 “检测 “阶段获取的,下一步就是开始 “分析 “阶段。 作为分析阶段的一部分,技术人员对两台机器进行了快速目视检查,注意到风扇 2 的皮带与风扇 1 的皮带相比移动量过大。 下一步是开展一些额外的工作,其中可能包括利用欧空局获取更多数据,或在分析阶段引入其他仪器。

总结

在使用电气特征分析时,电动机是一个极佳的传感器,因为您可以评估输入功率、电动机的电气和机械状况以及驱动负载。 当涉及到电能质量、控制、定子和转子状态、气隙、轴承、对中和负载时,可以检测到正在发展的故障并进行趋势分析,以实现预测性维护的目的,但您必须首先拥有正确的设备来执行电气特征分析。

本应用案例是使用 ESA 评估电机驱动机械系统状况三部曲的第一部分。

欲了解更多信息,请访问 www.alltestpro.com。

关于 ALL-TEST Pro, LLC

ALL-TEST Pro实现了真正的电机维护和故障排除的承诺,具有创新的诊断工具、软件和支持,使您能够保持业务运行。