Améliorer la fiabilité électromécanique grâce à l’ASE

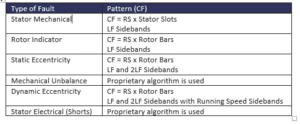

Figure 1. Défauts courants du moteur (CF=Fréquence centrale, RS = Vitesse de marche, LF=Fréquence de ligne)

L’analyse de la signature électrique (ESA) est une technologie de maintenance prédictive (PdM) qui utilise la tension d’alimentation et le courant de fonctionnement du moteur pour identifier les défauts existants et en cours de développement dans l’ensemble du système du moteur. Ces mesures agissent comme des transducteurs et toute perturbation dans le système du moteur entraîne une variation (ou modulation) du courant d’alimentation du moteur. L’analyse de ces modulations permet d’identifier la source de ces perturbations du système moteur. Les essais de moteurs sous tension effectués à l’aide de l’ESA fourniront des informations précieuses pour les moteurs à induction et à courant continu, les générateurs, les moteurs à rotor bobiné, les moteurs synchrones et les moteurs de machines-outils utilisés pour les essais de PdM, la mise en service et le dépannage.

Les formes d’ondes de courant et de tension sont recueillies à l’aide de l’instrument ESA portable ALL-TEST PRO On-Line II™ (ATPOL II™) fonctionnant sur batterie, puis, grâce à une analyse de Fourier rapide, le technicien est en mesure d’évaluer à la fois l’état électrique et mécanique du système de moteur.

Les défauts du système moteur (qu’ils soient liés à l’alimentation, à l’électricité ou à la mécanique du moteur, à l’accouplement mécanique ou à la charge entraînée) présentent tous des signatures uniques lors de l’utilisation des techniques d’ASE (voir figure 1). Par conséquent, grâce aux informations sur le moteur et le système moteur, les fréquences de défaillance pertinentes sont identifiées et l’ensemble du système peut être évalué.

De nombreuses indications de performance sont révélées dans les domaines du temps et de la fréquence qui fournissent les informations nécessaires pour déterminer la “santé” du moteur et l’impact de la charge fournie. Cela permet de “voir” la vitesse de fonctionnement réelle, la fréquence de glissement du moteur, la fréquence d’engrènement, les composants de la chaîne cinématique et les vitesses de rotation des engrenages.

Les transformées de Fourier rapides (FFT) sont utilisées pour créer des spectres de haute et de basse fréquence. Les pics de ces spectres correspondent aux vitesses de rotation des différents composants de la machine. Par exemple, dans le cas d’un ventilateur entraîné par un moteur électrique au moyen d’une courroie, les pics correspondent à la vitesse du moteur, à la fréquence de passage des pôles, à la vitesse du ventilateur et à la vitesse de la courroie. Si un réducteur est utilisé à la place d’une transmission par courroie, des pics spectraux apparaîtront à la vitesse de rotation des engrenages et aux fréquences d’engrènement des engrenages.

Analyse de la signature électrique

Les données de la plaque signalétique ne sont pas nécessaires pendant le processus de collecte des données, mais une analyse automatique peut être effectuée en entrant la tension de la plaque signalétique du moteur, la vitesse de fonctionnement, la puissance nominale et le courant à pleine charge pendant le processus d’analyse. Les défauts mécaniques courants entre le moteur et la charge, dus à l’usure et à l’application, comprennent le désalignement de la courroie ou de l’entraînement direct, l’usure de la courroie ou de l’insert, les problèmes de tension de la courroie et l’usure de la poulie. La charge peut présenter de nombreux types de défauts en fonction du type de charge. Les plus courantes sont les pièces usées (par exemple les joints), les composants cassés (engrenages, ventilateur, pales d’hélice, etc.) et les roulements.

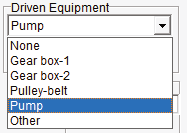

Le logiciel ESA permet au technicien de saisir des informations sur le système mécanique (voir figure 2), puis les fréquences pertinentes sont automatiquement calculées (le logiciel fournit des curseurs pour localiser ces fréquences dans les spectres). L’analyse des équipements entraînés comprend les équipements à courroies, à engrenages et à pales. Veuillez noter que les informations relatives au système mécanique ne sont pas nécessaires pour l’analyse électrique et mécanique du moteur et ne sont pertinentes que lorsqu’il est nécessaire d’analyser la charge mécanique.

Figure 2. Le logiciel d’analyse de la signature électrique automatise les calculs et fournit des curseurs de fréquence.

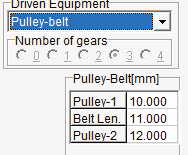

À titre d’exemple, examinons les données basse fréquence d’un ventilateur de dépoussiéreur 1 entraîné par un moteur à induction de 150 kilowatts, 400 volts, 260 ampères et 1 485 tours/minute (voir figure 3). Remarquez le pic marqué BLT – il s’agit de la fréquence de la courroie, ou de la vitesse de la courroie. Il existe des multiples de la BLT, qui apparaissent dans les deux spectres. Les spectres inférieurs montrent le pic de fréquence de la ligne et la présence de bandes latérales de part et d’autre de la fréquence de la ligne qui sont à la fréquence de la BLT. Le fait que les fréquences de la ceinture soient présentes, en particulier à 4,3 ampères, est significatif. Les bandes latérales sont évaluées en fonction de leur présence. En outre, il s’agit de multiples de la fréquence de la courroie – je soupçonne donc un ou plusieurs problèmes avec ce collecteur. Cependant, le technicien qui a recueilli ces données et effectué l’analyse initiale a choisi de surveiller cette machine plutôt que de procéder à une inspection ou à un test plus approfondi.

Figure 3. Ce ventilateur de dépoussiérage est entraîné par un moteur à induction de 150 kilowatts, 400 volts, 260 ampères, 1485 tours par minute.

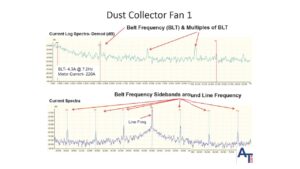

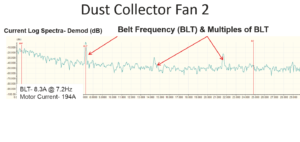

Une machine sœur, Dust Collector Fan 2, a également été testée. Dans la figure 4, on remarque que la charge du moteur est inférieure à celle du ventilateur 1 (194A contre 220A), mais que le pic de la TLB est de 8,3A, alors que le ventilateur 1 n’avait un pic que de 4,3A. Ce premier test ne nous permet pas de conclure qu’il s’agit d’un problème grave, mais plutôt d’un signal d’alarme indiquant que quelque chose est différent sur cette machine par rapport à la première.

Figure 4. Résultats des tests pour le ventilateur du dépoussiéreur 2.

Ces données ayant été recueillies au cours de la phase de détection du processus de travail de PdM, l’étape suivante consiste à entamer la phase d’analyse. Dans le cadre de la phase d’analyse, le technicien a procédé à une rapide inspection visuelle des deux machines et a constaté que la courroie du ventilateur 2 présentait un mouvement excessif par rapport à celle du ventilateur 1. L’étape suivante consiste à effectuer des travaux supplémentaires qui peuvent inclure la prise de données supplémentaires avec l’ESA ou l’utilisation d’autres instruments dans le cadre de la phase d’analyse.

Conclusion

Le moteur électrique constitue un excellent transducteur lorsque l’on utilise l’analyse de la signature électrique, car il est possible d’évaluer la puissance entrante, l’état électrique et mécanique du moteur, ainsi que la charge entraînée. En ce qui concerne la qualité de l’énergie, les commandes, l’état du stator et du rotor, les entrefers, les roulements, l’alignement et la charge, un défaut en cours de développement peut être détecté et faire l’objet de tendances à des fins de maintenance prédictive – mais vous devez d’abord disposer de l’équipement adéquat pour effectuer l’analyse de la signature électrique.

Cette application fait partie d’une série de trois articles sur l’utilisation de l’ESA pour évaluer l’état des systèmes mécaniques entraînés par des moteurs.

Pour plus d’informations, consultez le site www.alltestpro.com.

A propos de ALL-TEST Pro, LLC

ALL-TEST Pro tient la promesse d’une véritable maintenance et d’un dépannage des moteurs, avec des outils de diagnostic innovants, un logiciel et une assistance qui vous permettent de continuer à faire fonctionner votre entreprise.