Lignes directrices pour les essais de machines tournantes

1. Vue d’ensemble

1.1 Champ d’application

Ce document décrit une ligne directrice pour l’évaluation des enroulements d’induit et de champ des équipements rotatifs, d’une puissance nominale de 1 cheval (746 Watts) ou plus, pour les courts-circuits d’enroulement, les déséquilibres de phase et les barres de rotor. Il s’applique aux machines à induction et aux transformateurs.

Le document décrit les mesures typiques d’analyse du circuit statique de l’enroulement et la façon dont ces mesures indiquent l’état de la machine. Il fournit des lignes directrices concernant les limites des mesures de circuits.

Les types de mesures examinés sont fournis par des instruments individuels ou des ensembles d’instruments qui fournissent des mesures de base du circuit d’enroulement, telles que la résistance, l’impédance, l’inductance, la capacité, ainsi que des mesures d’essai spécialisées. Il est reconnu que les techniques de mesure doivent inclure (Référence : IEEE Std 120-1989) :

a) Les mesures de résistance en courant continu doivent utiliser des valeurs de courant continu.

b) Les mesures de courant alternatif, telles que l’inductance et l’impédance, doivent être des mesures de courant alternatif utilisant des ondes sinusoïdales, selon le choix du fabricant de l’instrument.

c) Toutes les mesures doivent être évaluées au moyen de circuits pontés et sont rapportées dans les limites de ces ponts. Les unités de mesure standard de l’ingénierie ne doivent pas être calculées, telles que l’inductance et l’impédance, sauf lorsque les valeurs sont présentées sous forme de rapports, de degrés ou de pourcentages.

Au moment de la rédaction initiale de la présente directive, la tension de sortie, qui permet d’obtenir des résultats d’essai pour toutes les mesures d’isolation des parois du sol, se situe dans la gamme électronique et est généralement inférieure à 10 volts CA/CC. Les fréquences de sortie standard de ces instruments sont généralement supérieures à 100 Hz. Si des instruments sont mis au point selon des principes d’ingénierie solides qui dépassent ces valeurs, ou si des valeurs supplémentaires sont fournies qui donnent une vue précise du circuit du moteur, elles peuvent être incluses dans le champ d’application de la présente ligne directrice.

1.2 Objectif

L’objectif de ce guide est de présenter les méthodes et les données communes collectées à l’aide de l’analyse du circuit d’enroulement et de fournir des conseils pour l’interprétation des résultats à la fois pour l’isolation entre spires, l’isolation de la paroi de terre et l’évaluation des rotors à cage d’écureuil. Les méthodes de mesure de l’isolation des parois du sol et les résultats des essais doivent faire référence à la version actuelle de la norme 43 de l’IEEE, “Pratique recommandée de l’IEEE pour tester la résistance d’isolation des machines tournantes”.

a) Recommander des combinaisons uniformes de résultats d’essais qui peuvent être utilisées pour évaluer l’état des machines tournantes et des transformateurs.

b) Fournir des lignes directrices générales concernant la méthode de lecture pour les mesures du circuit du rotor d’induction et l’interprétation des résultats.

c) Définir les types de mesures utilisées pour déterminer les types d’isolation entre spires, d’isolation de la paroi de terre et d’autres défauts de machines tournantes.

2. Références

Les références suivantes se rapportent à la présente norme.

a) IEEE Std 43-2000 : IEEE Recommended Practice for Testing Insulation Resistance of Rotating Machinery (Pratique recommandée par l’IEEE pour tester la résistance d’isolation des machines tournantes)

b) IEEE Std 56-1977 : IEEE Guide for Insulation Maintenance of Large Alternating Current Rotating Machinery (10,000 kVA and Larger)

c) IEEE Std 118 ñ 1978 : Code de test standard de l’IEEE pour les mesures de résistance

d) IEEE Std 120-1989 : IEEE Master Test Guide for Electrical Measurements in Power Circuits (Guide de test principal de l’IEEE pour les mesures électriques dans les circuits de puissance)

e) IEEE Std 388 ñ 1992 : Norme IEEE pour les transformateurs et les inducteurs dans les équipements de conversion d’énergie électronique

f) IEEE Std 389 ñ 1996 : IEEE Recommended Practice for Testing Electronics Transformers and Inductors (Pratique recommandée par l’IEEE pour tester les transformateurs et les inducteurs électroniques)

g) IEEE Std 1068 ñ 1990 : Pratique recommandée par l’IEEE pour la réparation et le rebobinage des moteurs pour l’industrie pétrolière et chimique

3. Considérations relatives à la sécurité

Le terme “analyse statique du circuit d’enroulement” est défini comme une méthode d’essai effectuée sur un équipement hors tension. Les instruments utilisés doivent faire l’objet d’une certification reconnue telle que UL, CE, CSA ou équivalente. Il n’est pas possible de couvrir tous les aspects de la sécurité dans ce guide. Le personnel chargé des essais doit consulter les manuels d’instructions des fabricants, les syndicats, les réglementations de l’entreprise et du gouvernement.

4. Analyse du circuit d’enroulement Théorie générale

4.1 CIRCUITS MAGNÉTIQUES

Les bobines et les machines électriques sont constituées d’une combinaison de circuits électromagnétiques couplés. Les circuits magnétiques résultent du passage du courant électrique dans des conducteurs et de son guidage dans des matériaux magnétiques.

Considérons tout d’abord un conducteur de longueur l placé perpendiculairement aux pôles d’un aimant et parcouru par un courant I. Le résultat est une force de niveau F, où B est la magnitude de la densité du flux magnétique (en Tesla, ou T) et le flux magnétique est la mesure de la force du magnétisme. La formule obtenue est la suivante :

Formule 1 : Force (Newtons)

F = BI l

Basé sur la position arbitraire d’un conducteur avec l étant un vecteur de magnitude l dans la direction du courant.

Formule 2 : Force avec position arbitraire du conducteur

F = Il x B

En supposant que B est d’une ampleur constante par rapport à la surface A :

Formule 3 : Flux magnétique (Φ, Webber)

Φ = BA ou B = Φ/A

B est exprimée en Webber(Wb)/m

La relation entre I et B est la suivante :

Formule 4 : Loi circulaire d’Ampère

A/m *d*l = I

Où A/m est l’intensité du champ magnétique H

Lorsqu’un circuit fermé est traversé par le courant N fois, comme dans une bobine, la force magnétomotrice résultante (mmf ou ℑ) est la suivante :

Formule 5 : MMF

ℑ = NI

NI est également connu sous le nom de tours d’ampères (At). Un N de un sera appelé un ëturn.í

L’inductance (L) est définie comme la liaison de flux par unité de courant, exprimée en unités de Henry (H).1

Formule 6 : Inductance

L = (NΦ)/I

Pour un tore enroulé avec ëní bobines distinctes, les inductances peuvent être définies :

Formule 7 : Champs toroïdaux1

Lpq = (Np(kpqΦq))/iq

On peut calculer l’énergie stockée dans une inductance parcourue par un courant (i) :

Formule 8 : Énergie inductive

W = (1/2)Li 2

La fréquence a un impact sur les champs à l’intérieur d’un conducteur. Lorsque la fréquence appliquée augmente, le courant et les champs qui en résultent se rapprochent de la surface du conducteur (effet de peau). Ceci est dû au fait qu’il y a des champs électromagnétiques induits dans un conducteur dans lequel il y a un flux alternatif. Ces tensions étant plus importantes au centre qu’à la périphérie, la différence de potentiel tend à établir des courants qui s’opposent au courant au centre et l’assistent à la périphérie. Le courant est donc repoussé vers l’extérieur du conducteur, ce qui réduit la surface effective du conducteur.î2

1 Machines électriques et électromécanique, Syed A Nasar, Schaumís Outline Series, 1981

2 Standard Handbook for Electrical Engineers, quatorzième édition, Donald G Fink, Wayne Beaty, McGraw Hill, 2000.

4.2 SYSTÈMES D’ISOLATION

“L’isolation électrique est un milieu ou un matériau qui, placé entre des conducteurs à des potentiels différents, ne laisse passer qu’un courant négligeable en phase avec la tension appliquée. Le terme diélectrique est presque synonyme d’isolation électrique, qui peut être considérée comme le diélectrique appliqué. Un diélectrique parfait ne laisse passer aucun courant de conduction et seulement un courant de charge capacitif entre les conducteurs. “2 (Voir également IEEE Std 120-1989, section 5.4.2)

La représentation la plus simple d’un circuit diélectrique est une résistance et un condensateur parallèles. La capacité entre conducteurs (dans le vide) est de 0,0884 x 10-12 A/t où A est la surface du conducteur en centimètres carrés et t l’espacement des conducteurs en centimètres. “Lorsqu’un matériau diélectrique remplit le volume entre les électrodes, la capacité est plus élevée en raison des charges contenues dans les molécules et les atomes du matériau, qui attirent plus de charges vers les plans du condensateur pour la même tension appliquée. La capacité avec le diélectrique entre les électrodes est de “3

Formule 9 : Capacité entre conducteurs circulaires parallèles

C = (2π∈í∈oL)/cosh-1(D/2r)

La permittivité des systèmes d’isolation diminue vers le bas (région de dispersion) avec une augmentation de la fréquence appliquée, tout comme la polarisation ionique-interface et les polarisations dipolaires moléculaires. Dans les polymères, la dispersion dipolaire se produit à très basse fréquence.

4.3 RUPTURE D’ISOLATION

Les ruptures d’isolation, appelées ” défauts ” dans la présente directive, comprennent la contamination, le traçage d’arc, le vieillissement thermique et les défauts mécaniques. Chaque type de défaut comporte un facteur commun : Les propriétés résistives et capacitives de l’isolation électrique changent.

La contamination, en particulier la pénétration de l’eau, augmente la conductivité de l’isolation. L’eau a tendance à s’accumuler dans les fractures et les inclusions du système d’isolation. Les champs électriques provoquent des changements dans les contaminants, y compris une expansion, ce qui détériore encore plus le système d’isolation. D’autres contaminants, comme les gaz, les vapeurs, la poussière, etc., peuvent attaquer la composition chimique du système d’isolation. Une fois que le système d’isolation est complètement ponté, le système est alors considéré comme court-circuité. Normalement, ce phénomène se produit d’abord entre les conducteurs, là où le système d’isolation est le plus faible. Les principales zones de défaillance comprennent la partie non sécurisée de la bobine, comme les extrémités d’une machine tournante (qui est également le point de contrainte électrique le plus élevé des enroulements), et le point de contrainte mécanique le plus élevé, comme le point où les bobines quittent les encoches d’une machine tournante.

Le suivi d’arc des systèmes d’isolation se produit lorsqu’un courant élevé passe entre les conducteurs à travers la surface d’un système d’isolation. L’isolation à ces endroits se carbonise, ce qui modifie les composantes capacitives et résistives du système d’isolation électrique. Le traçage d’arc est souvent le résultat de : de fortes contraintes électriques, d’une contamination ou des deux. Ce type de défaut se produit principalement entre les conducteurs ou les bobines et se termine normalement par un court-circuit.

Le vieillissement thermique d’un système d’isolation se produit lorsque les systèmes d’isolation électrique se dégradent en raison de l’équation chimique d’Arrhenius. La règle empirique généralement acceptée est que la durée de vie thermique du système d’isolation diminue de moitié pour chaque augmentation de 10o C de la température de fonctionnement. L’isolation se dégrade rapidement et se carbonise lorsqu’elle atteint la température limite du système d’isolation.

D’autres facteurs environnementaux ont également un impact sur la durée de vie thermique du système d’isolation, notamment : la contamination du bobinage, l’humidité, l’électrolyse et d’autres contraintes électriques.

Les défauts mécaniques dans le système d’isolation électrique comprennent la fissuration sous contrainte, les vibrations, les incursions mécaniques et les défauts mécaniques. Les forces qui s’exercent à l’intérieur d’une bobine au cours de diverses opérations provoquent des mouvements mécaniques qui peuvent entraîner la rupture des matériaux d’isolation. Les vibrations électriques et mécaniques provoquent des contraintes excessives sur le système d’isolation, ce qui entraîne des ruptures de tension et un relâchement du système d’isolation. L’incursion mécanique comprend le mouvement de matériaux dans le système d’isolation, soit entre les conducteurs et/ou le système d’isolation et la terre. Les défauts mécaniques comprennent des défaillances telles que les défauts de roulement, dans les machines tournantes, qui entraînent la rupture du roulement et le passage à travers les composants mobiles du système. Ces défauts peuvent se traduire par des courts-circuits entre les conducteurs, les bobines ou entre la bobine et la terre.

4.4 Étapes de la défaillance de l’isolation du bobinage

Les principales causes de défaillance des enroulements sont les suivantes : La rupture de l’isolation (thermique), la contamination, l’infiltration d’humidité, les transitoires et les contraintes mécaniques, et se traduisent d’abord par une rupture de l’isolation entre les conducteurs d’une même bobine, entre les bobines d’une même phase ou entre les bobines de phases distinctes. Ces “courts-circuits” d’enroulement peuvent, mais pas toujours, aboutir à un défaut de résistance d’isolement lorsque l’enroulement tombe en panne. La détection des changements entre les conducteurs offre de meilleures chances de réparation ou de remplacement avant que l’équipement ne s’arrête de fonctionner. Il convient de noter que le taux de défaillance dépend de la gravité de la défaillance (c’est-à-dire du nombre de tours) et du potentiel entre les conducteurs (par exemple, des défaillances peuvent être observées dans des équipements de moins de 600 Vca, mais elles disparaîtront rapidement dans des systèmes de plus de 1 000 Vca).

Les étapes générales d’un défaut d’enroulement entre conducteurs sont les suivantes :

– Phase 1 : L’isolation entre les conducteurs est sollicitée, ce qui entraîne une modification des valeurs résistives et capacitives de l’isolation au point de défaillance. Les températures élevées et les défauts réactifs similaires entraînent la carbonisation de l’isolation (diélectrique) à cet endroit. La carbonisation peut également se produire en raison du cheminement à travers le système d’isolation.

– Étape 2 : Le point de défaillance devient plus résistant. Une inductance mutuelle se produit entre la “bonne” partie de l’enroulement (et d’autres composants porteurs de courant du système) et les spires de court-circuit. Les pertes I2 R augmentent au point de défaut en raison de l’augmentation du courant dans les spires de court-circuit, ce qui accroît la température à cet endroit et provoque une carbonisation rapide du système d’isolation. Le moteur peut commencer à se déclencher à ce moment-là, bien qu’il puisse fonctionner après une courte période de refroidissement.

– Phase 3 : L’isolation se décompose et l’énergie au point de court-circuit peut provoquer une rupture explosive du système d’isolation et la vaporisation des enroulements.

4.5 Comparaison des équipements

Les machines tournantes et les transformateurs fonctionnent selon des principes similaires. Par exemple, un moteur à induction triphasé possède un circuit primaire (enroulement du stator) et un circuit secondaire (enroulement du rotor), tout comme les enroulements primaire et secondaire d’un transformateur. La différence est que l’énergie électrique est transformée en une autre valeur d’énergie électrique, à l’aide de transformateurs. Cette même énergie électrique est convertie en énergie mécanique à l’aide d’un moteur électrique.

Les enroulements des transformateurs sont conçus de manière à être généralement équilibrés entre les phases. Cela permet d’équilibrer l’énergie sur le secondaire et les impédances du circuit dans l’ensemble du système. Les machines tournantes triphasées (assemblées) ont une inductance mutuelle qui varie en fonction de la position du rotor. Il peut en résulter un déséquilibre inductif testé et un déséquilibre d’impédance résultant, le rotor étant placé dans une position alors que les trois phases sont testées. Les déséquilibres des enroulements des machines tournantes peuvent être évalués en compensant la position du rotor ou en comparant les relevés d’impédance et d’inductance.

4.6 Mesures d’essai pour l’évaluation

Les mesures électriques de base pour l’évaluation des enroulements des transformateurs et des machines tournantes sont les suivantes :

a) Résistance (IEEE Std 118-1978, IEEE Std 389-1996) ñ Utilisée pour détecter les variations de taille des fils, les connexions et les circuits ouverts/à haute résistance.

b) Inductance (IEEE Std 388-1992 : Section 5.2 Inductance (Impédance) Déséquilibre, 5.6.1 Inductance Bridge Method of Measurement, IEEE Std 120-1989) ñ L’inductance est une fonction de la géométrie et de la perméabilité. Il est indépendant de la tension, du courant et de la fréquence. L’inductance globale mesurée est une combinaison des inductances mutuelles et internes du circuit, appelée inductance du circuit. La détection des défauts n’est possible dans les courts-circuits d’enroulement que lorsque les capacités des systèmes d’isolation diélectrique deviennent résistives et qu’un circuit court-circuité existe, entraînant une inductance mutuelle entre la “bonne” partie de la bobine et les spires court-circuitées. L’inductance mutuelle est également utilisée dans l’évaluation des enroulements du rotor dans les machines tournantes.

c) Capacité (IEEE Std 389-1996, IEEE Std 120-1989) ñ Utilisée pour mesurer la capacité globale du circuit et la capacité d’isolation de la paroi de terre. Normalement, la tendance est à l’évolution dans le temps.

d) Impédance (IEEE Std 388-1992 : Section 5.2 Inductance (Impédance) Déséquilibre, IEEE Std 389-1996 : Section 8.3 Impédance Déséquilibre, 8.4 Essais d’équilibre, IEEE Std 120-1989 : Section 5 Mesures d’impédance) ñ L’impédance dépend de la fréquence, de la résistance, de l’inductance et de la capacité. La résistance a un impact relativement faible sur l’impédance globale et la fréquence appliquée a un impact sur les composantes inductives et capacitives de la réactance. L’augmentation de l’inductance a un effet additif sur les valeurs d’impédance, tandis que la capacité a un impact inverse sur l’impédance du circuit. Par exemple, une augmentation de l’inductance globale du circuit entraînera une augmentation à peu près parallèle de l’impédance, tandis qu’une augmentation de la capacité globale du circuit entraînera une diminution de l’impédance.

e) Angle de phase (IEEE Std 120-1989) ñ L’angle de phase du circuit est une mesure du décalage entre la tension et le courant présentée sous forme de degrés de séparation. Elle est directement influencée par l’impédance du circuit, la tension et la fréquence appliquées.

f) Essais de réponse en fréquence (IEEE Std 389-1996 : Section 11.1 Réponse en fréquence des transformateurs) ñ Les essais de réponse en fréquence peuvent être évalués à l’aide d’un certain nombre de méthodes. Aux fins de la présente ligne directrice, l’évaluation sera présentée comme le pourcentage de réduction du courant d’une bobine lorsque la fréquence est doublée, également connu sous le nom de test de réponse courant/fréquence. Les réponses courant/fréquence sont influencées par les modifications des capacités du circuit lorsque la fréquence augmente.

g) Essais de résistance d’isolement ñ couverts par la norme IEEE 43-2000.

Quelles que soient les mesures fournies, l’objectif premier est d’identifier les déséquilibres entre des bobines similaires, par exemple entre les phases d’une machine tournante triphasée ou d’un transformateur triphasé.

5.0 Évaluation de l’équipement

5.1 Évaluation des transformateurs triphasés

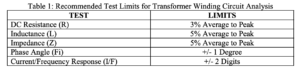

Lors de la réalisation de tests sur des transformateurs triphasés à l’aide de techniques d’analyse des enroulements, le circuit opposé au côté testé doit être court-circuité et mis à la terre (IEEE Std 388- 1992 : Section 5.6.1 Induction Bridge Method of Measurement, IEEE Std 389-1996). Chacune des trois phases est mesurée et évaluée pour en vérifier l’équilibre. Voir le tableau 1 pour les limites recommandées pour les résultats des tests.

a) Les essais Fi et I/F permettent de détecter les ruptures d’isolation ñ modifications des capacités et des résistances des circuits du système d’isolation.

b) Les mesures d’inductance et d’impédance permettent de détecter les défauts d’enroulement avancés et les défauts de tournage lors de la fabrication ou de la réparation.

c) La résistance est utilisée pour détecter les connexions desserrées, les conducteurs cassés et les problèmes connexes.

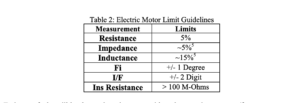

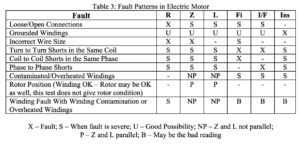

5.2 Évaluation des machines tournantes à induction triphasées

Le stator et le rotor sont évalués séparément à l’aide de techniques d’analyse du circuit d’enroulement. Les lignes directrices suivantes couvrent les deux.

5.2.1 Essai du rotor du moteur assemblé

Les types de défauts communs aux rotors de moteurs électriques sont les suivants :

a) Entrefer (excentricité du rotor) : Il ne s’agit normalement pas d’une défaillance progressive, à moins que le rotor ne soit desserré ou qu’un défaut au niveau de l’arbre du moteur ou des roulements ne soit devenu grave. Les techniques d’analyse des vibrations permettent de détecter plus rapidement et plus sûrement les problèmes de desserrage, de roulements et d’arbres de moteur. Les problèmes d’entrefer lors de la fabrication et de la réparation peuvent être détectés grâce à l’analyse statique du circuit d’enroulement pendant les essais d’acceptation ou chez le fabricant/l’atelier de réparation avant la perte de temps liée à l’installation de l’équipement. Ce type d’essai d’acceptation est utilisé pour déterminer si l’entrefer a été réglé correctement (+/- 10 % de la valeur moyenne de l’entrefer relevée à chaque extrémité du rotor lors de l’installation).4

b) Les vides de coulée et les connexions des barres de rotor : Qui peuvent évoluer vers des défauts de ” barre de rotor brisée ” avec le temps. Il y a toujours des vides de coulée dans les rotors en aluminium moulé, des variations dans l’alliage d’aluminium et des variations dans les joints des barres en alliage de cuivre qui affectent l’inductance. Les défauts peuvent être détectés en effectuant une série de lectures de l’inductance ou de l’impédance du circuit lorsque l’arbre est tourné de 360 degrés. Ces relevés peuvent être représentés sous la forme d’une onde et être analysés pour détecter les défauts en examinant la position des changements d’inductance et/ou d’impédance de la forme d’onde. Une faible variation de l’inclinaison ou de la pente de la forme d’onde indique un petit défaut, généralement non intrusif, tandis qu’une variation importante de la crête de la forme d’onde indique des défauts graves du rotor. Les défauts graves peuvent perturber les caractéristiques de fonctionnement du moteur.

c) Rupture de barres de rotor : il s’agit de défauts progressifs qui se produisent normalement en raison d’un fonctionnement incorrect du moteur électrique. Lorsqu’un moteur électrique est démarré, la chaleur s’accumule dans le rotor en raison des courants élevés et de la haute fréquence, ce qui nécessite une période de refroidissement. Dans d’autres cas, un rotor peut être bloqué, ce qui entraîne des courants élevés et des fréquences de rotor élevées. Le taux de dilatation des alliages de cuivre (ou d’aluminium) et les matériaux du rotor sont différents, ce qui crée des contraintes mécaniques sur les barres elles-mêmes. En cas de contraintes extrêmes, les barres du rotor peuvent se fissurer, ce qui réduit la capacité du moteur à produire du couple. Lorsque les barres de rotor se fracturent, les barres de rotor environnantes transportent un courant supplémentaire, ce qui entraîne une nouvelle augmentation de la température des barres de rotor et la possibilité que d’autres fissures se produisent.

La capacité des équipements d’essai à détecter les défauts par l’intermédiaire de l’inductance et de l’impédance est due aux variations de l’inductance mutuelle du circuit lorsque la position du rotor change. Comme un moteur électrique est un transformateur avec un circuit secondaire tournant, lorsque la position du rotor change, le rapport primaire (enroulements du stator) sur secondaire (enroulements du rotor) change et l’inductance mutuelle globale ainsi que l’impédance du circuit qui en résulte changent. En raison de la nature des équipements rotatifs, les changements dans le temps seront sinusoïdaux (ou une variation) et symétriques.

Le processus général pour effectuer un test d’inductance ou d’impédance du rotor consiste à prendre des mesures d’inductance ou d’impédance par incréments pairs sur 360 degrés de rotation, ou en utilisant un test d’inductance ou d’impédance en temps réel. Les résultats des tests doivent être représentés sous forme de graphiques pour faciliter l’interprétation.

5.2.2 Essai du stator d’un équipement rotatif assemblé

L’évaluation des résultats des tests des équipements rotatifs assemblés fournira divers degrés de précision dans la détection des défauts. Par exemple, les résultats des tests d’inductance fourniront des valeurs élevées et variables lorsque le rotor est placé dans différentes positions, de sorte que la position du rotor doit être ajustée pour que les valeurs de l’inductance mutuelle entre les enroulements primaire (stator) et secondaire (rotor) soient relativement identiques. Cependant, l’inductance couplée à l’impédance montre l’impact capacitif d’une rupture d’isolation ou d’une contamination de l’enroulement. Par exemple, si l’impédance et l’inductance sont relativement parallèles, le déséquilibre de phase est dû à la position du rotor. S’il y a une réduction de l’impédance d’au moins une phase, ou si l’impédance et l’inductance ne sont pas relativement parallèles, la capacité du circuit a changé, ce qui indique une possible contamination du bobinage ou une rupture de l’isolation.

Les défauts de virage précoces sont détectés par des modifications de l’angle de phase ou de la réponse courant/fréquence sous la forme d’un “décalage” dans les relevés. Un décalage peut être indiqué, par exemple, comme Fi : 77/76/77 et/ou I/F : -44/-46/- 44.

5 Les relevés de résistance et de déséquilibre d’impédance ne peuvent être comptabilisés que si la position du rotor est prise en compte. Les relevés doivent être effectués à un pic ou à un creux de l’onde sinusoïdale résultant du changement de position du rotor.

6.0 Bibliographie

a) IEEE Std 43-2000 : IEEE Recommended Practice for Testing Insulation Resistance of Rotating Machinery (Pratique recommandée par l’IEEE pour tester la résistance d’isolation des machines tournantes)

b) IEEE Std 56-1977 : IEEE Guide for Insulation Maintenance of Large Alternating Current Rotating Machinery (10,000 kVA and Larger)

c) IEEE Std 118-1978 : IEEE Standard Test Code for Resistance Measurements (code de test standard de l’IEEE pour les mesures de résistance)

d) IEEE Std 120-1989 : IEEE Master Test Guide for Electrical Measurements in Power Circuits (Guide de test principal de l’IEEE pour les mesures électriques dans les circuits de puissance)

e) IEEE Std 388-1992 : IEEE Standard for Transformers and Inductors in Electronic Power Conversion Equipment (norme IEEE pour les transformateurs et les inducteurs dans les équipements de conversion d’énergie électronique)

f) IEEE Std 389-1996 : IEEE Recommended Practice for Testing Electronics Transformers and Inductors (Pratique recommandée par l’IEEE pour le test des transformateurs et des inducteurs électroniques)

g) IEEE Std 1068-1990 : IEEE Recommended Practice for the Repair and Rewinding of Motors for the Petroleum and Chemical Industry (Pratique recommandée par l’IEEE pour la réparation et le rebobinage des moteurs pour l’industrie pétrolière et chimique)

h) Penrose, Dr. Howard W., Motor Circuit Analysis : Théorie, application et analyse énergétique, SUCCESS by DESIGN, 2001

i) Fink, Donald et Beaty, H. Wayne, Standard Handbook for Electrical Engineers, quatorzième édition, McGraw-Hill, 2000.

j) Sarma, Mulukutl, Electric Machines : Steady-State Theory and Dynamic Performance, deuxième édition, PWS Publishing Company, 1996

k) Mazur, Glen et Proctor, Thomas, Troubleshooting Electric Motors, deuxième édition, ATP Publishing, 1997

l) Nasar, Syed, Electric Machines and ElectroMagnetics, McGraw-Hill, 1981