Test EV : La vérification de l’état de santé passe au premier plan

Dr. Mark Quarto CTO – Quarto Technical Services

Après avoir travaillé pendant plus de 32 ans dans le domaine de la technologie des véhicules électrifiés, j’ai expérimenté la plupart des domaines du développement et de l’ingénierie automobiles. Ces expériences ont permis de passer du statut d’ingénieur de service à celui d’ingénieur en développement de diagnostics pour la gestion de la propulsion et de l’énergie, de responsable de l’ingénierie des systèmes d’électrification des véhicules, de responsable du groupe d’ingénierie des systèmes d’électrification des véhicules et, aujourd’hui (après avoir pris sa retraite en 2012), de consultant et d’instructeur/mentor auprès des équipementiers, des entreprises de rénovation et du marché des pièces détachées pour les systèmes de véhicules électrifiés. J’ai pris beaucoup de plaisir à concevoir certains des véhicules électrifiés les plus avancés de l’histoire de l’automobile, tels que le GM EV1, le Chevrolet Tahoe/Yukon 2-Mode Hybrid, le Chevrolet Spark Electric, le Chevrolet Volt, le Chevrolet Equinox Fuel Cell Demonstration Fleet, ainsi que d’autres véhicules conceptuels avancés. J’ai observé de près l’industrie au cours des 20 dernières années et j’ai pu constater qu’elle connaissait une véritable révolution dans le domaine des systèmes de propulsion à mesure que les véhicules électrifiés (c’est-à-dire les véhicules hybrides, rechargeables et électriques) continuaient de peupler la population des véhicules. Le marché des véhicules électrifiés d’occasion et de seconde main continue de susciter des inquiétudes quant à la manière dont les techniciens analyseront et diagnostiqueront en toute confiance les systèmes de transmission électrique.

En particulier, le diagnostic des moteurs d’entraînement et des générateurs (machines électriques – EM) et l’analyse de l’état de santé (SOH) ont pris une place prépondérante dans le diagnostic et l’analyse des véhicules automobiles. Les techniciens de l’automobile ont manifesté un grand intérêt pour l’apprentissage des processus d’analyse et de diagnostic de pointe afin d’aider à déterminer le SOH d’un EM. Alors que les véhicules électrifiés continuent de vieillir sur le marché, les premiers propriétaires de véhicules âgés, les seconds propriétaires et les flottes posent désormais la question suivante : “Quel est l’état du moteur d’entraînement et du générateur (stator et rotor) lors de la détermination du SOH d’un véhicule ?” En outre, les techniciens de terrain souhaitent disposer d’une méthode pour “confirmer” leur analyse et leur diagnostic lorsqu’ils ciblent une condition de défaillance du groupe motopropulseur électrique. Plus précisément, les diagnostics embarqués des véhicules des équipementiers peuvent ne pas fournir les méthodes d’analyse complètes nécessaires pour déterminer l’état de santé d’un EM âgé ou pour déterminer clairement si un problème réside dans l’EM ou dans son module d’onduleur de puissance (PIM). Comme le coût d’un système EM ou PIM peut se chiffrer en milliers de dollars de réparation, il est essentiel d’identifier et de déterminer la cause profonde du problème. En outre, le temps de travail nécessaire pour identifier et confirmer la cause profonde d’un problème peut être considérable, ce qui s’ajoute au coût partiel déjà important de la réparation. De plus, si les systèmes sont mal diagnostiqués, les coûts des pièces et de la main-d’œuvre augmentent considérablement. Enfin, ni le marché de l’après-vente ni les équipementiers n’ont intégré l’EM SOH dans un processus formel d’essai de service, comme c’est le cas pour la technologie des moteurs à combustion interne (ICE). Par exemple, si un technicien automobile était interrogé sur les causes d’un défaut d’allumage classique, de variations de régime, d’un état d’équilibre ou de richesse, il lui serait naturel d’effectuer des tests spécifiques/ciblés. Parmi ces essais, citons l’équilibrage des cylindres, la compression, l’étanchéité des cylindres, les formes d’ondes de vide, les essais du système d’allumage, etc. Ces tests sont endémiques et inscrits dans l’ADN de la manière dont les techniciens automobiles testent, analysent et diagnostiquent les systèmes de transmission automobile. Toutefois, si l’on demandait à ces mêmes techniciens automobiles comment tester un groupe motopropulseur électrique, la plupart d’entre eux pourraient citer un ou deux types d’essais, mais ne connaîtraient absolument pas les éléments d’essai supplémentaires utilisés dans l’analyse EM et les modes de défaillance associés. C’est là que réside l’écart fondamental entre le niveau actuel d’analyse et de diagnostic EM dans le domaine de l’entretien automobile et les domaines d’essai qui devraient être compris pour fournir une analyse et un diagnostic approfondis. En résumé, le secteur de l’entretien automobile manque cruellement d’expérience dans le domaine de l’analyse et du diagnostic du groupe motopropulseur EM, ainsi que des compétences nécessaires pour déterminer le SOH EM.

Le chemin le moins fréquenté

Lorsque j’ai discuté avec de nombreux techniciens automobiles et formateurs au fil des ans, la plupart d’entre eux ont rapidement admis qu’ils n’avaient qu’une expérience minimale de la manière de tester, d’analyser et de diagnostiquer les systèmes électromécaniques. Bien que les techniciens connaissent bien les méthodes de diagnostic des groupes motopropulseurs traditionnels, leur expérience n’est pas aussi approfondie dans le domaine des groupes motopropulseurs électriques. Au cours de mes 32 années de carrière dans l’ingénierie des produits et des services liés aux véhicules électrifiés, j’ai conclu que ni les concessionnaires OEM ni les techniciens du marché de la rechange n’avaient acquis, par la formation et l’expérience, les techniques d’analyse ou de diagnostic nécessaires en matière d’électromagnétisme. Cela pourrait être dû en grande partie au fait que l’automobile a été ancrée dans des systèmes mécaniques plutôt que dans des systèmes centrés sur l’électronique ou l’électricité. Par conséquent, l’ensemble des compétences de base du technicien traditionnel n’est pas axé sur l’électricité/électronique, ce qui limite l’exposition du technicien aux concepts électriques/électroniques nécessaires pour affiner les techniques d’analyse des systèmes de transmission électrique. Ces commentaires ne constituent pas un jugement. Elles sont plutôt destinées à fournir un retour d’observation permettant au secteur des services automobiles de réfléchir à la voie à suivre : une voie moins fréquentée.

J’ai également noué des alliances étroites avec un grand nombre d’écoles techniques, d’établissements d’enseignement supérieur et de programmes universitaires de technologie et d’ingénierie automobile depuis des décennies et je peux vous dire que peu d’institutions se consacrent à l’analyse et au diagnostic du groupe motopropulseur des véhicules électrifiés. Il peut y avoir un certain nombre de raisons qui expliquent l’état de cette condition dans nos rangs éducatifs mais, quelles que soient les causes, le résultat est un fossé technologique qui doit être comblé pour aider les techniciens à se former à l’identification et à la confirmation des mesures de performance et de SOH grâce à une analyse solide et à des processus de diagnostic. En outre, fournir aux techniciens automobiles des méthodes d’analyse et de diagnostic qui réduisent le temps nécessaire pour apprendre les techniques d’analyse et tester les groupes motopropulseurs des véhicules électrifiés est la prochaine étape critique pour améliorer et faire progresser les compétences des techniciens dans le domaine des systèmes électriques avancés.

État actuel de l’analyse et du diagnostic EM

Dans le domaine de la technologie de l’entretien automobile, les techniciens disposent de peu de ressources à acquérir et à utiliser pour l’analyse et le diagnostic des systèmes électromécaniques. Les équipementiers automobiles ont réduit au strict minimum la formation des techniciens et les équipements d’essai. Dans le système de diagnostic embarqué, aucun diagnostic ne contrôle l’EM SOH. La plupart des diagnostics sont destinés à identifier les défaillances catastrophiques et certaines parties de l’EM ne font l’objet d’aucun suivi diagnostique. Il existe donc une lacune technologique importante pour aider le technicien à identifier de manière pronostique les défaillances EM à venir, afin que le propriétaire du véhicule puisse être informé du SOH du groupe motopropulseur électrique. Le marché de l’après-vente dispose de plus d’options de formation, mais la plupart des individus ou des fournisseurs de formation des entreprises ne sont pas formés professionnellement aux technologies des systèmes de transmission électrique. En outre, les modes de défaillance auxquels un concessionnaire OEM est confronté peuvent être très différents de ceux rencontrés sur le marché de l’après-vente. En ce qui concerne le segment de la formation, la plupart des formateurs/fournisseurs du marché de l’après-vente sont généralement autodidactes et n’ont pas de formation professionnelle dans les sciences électriques et mécaniques des groupes motopropulseurs électriques, et sont donc relégués à l’enseignement ou à l’utilisation de modèles de diagnostic de défaillance. En outre, la plupart des techniques de diagnostic enseignées sur le marché de l’après-vente ne permettent de découvrir qu’un faible pourcentage de tous les modes de défaillance possibles d’un EM. En outre, j’ai observé que la façon dont le marché de l’après-vente et les équipementiers ont enseigné aux techniciens comment identifier le faible pourcentage de modes de défaillance des EM a été, au mieux, superficielle. À l’heure actuelle, les techniciens s’appuient largement sur les modèles (reconnaissance) de défaillance des systèmes pour identifier la cause première des défaillances des systèmes traditionnels (ICE). Malheureusement, les technologies mécaniques, électriques et magnétiques du groupe motopropulseur évoluent si rapidement que les défaillances typiques seraient reléguées à une approche diagnostique moins efficace. Sans une base technique solide dans le domaine de la technologie EM, l’analyse et le diagnostic seront un véritable parcours du combattant pour un technicien. L’apprentissage des techniques d’analyse et de diagnostic EM nécessite une formation et une expérience considérables, qui constituent un défi même pour les diagnosticiens chevronnés, à moins que l’équipement d’analyse et d’essai ne puisse récapituler les données électriques et magnétiques pour faciliter le travail d’analyse et de diagnostic. Les techniciens automobiles sont déjà débordés par le nombre considérable de cours qu’ils suivent chaque année, simplement pour rester au fait des technologies traditionnelles des moteurs à combustion interne (ICE). Et comme la technologie ICE représente la majorité des interactions quotidiennes d’un technicien, il est difficile pour lui (et pour le propriétaire de l’entreprise) de justifier l’allocation d’un nombre important d’heures de formation à l’apprentissage des systèmes de propulsion électrique. Cependant, le marché de l’automobile a atteint son apogée. Le volume de produits de véhicules électrifiés sur le marché dont la période de garantie est proche ou terminée commence à atteindre des chiffres significatifs. Ces volumes ne peuvent donc plus être ignorés, en particulier par le marché de l’après-vente automobile. En résumé, le secteur de l’entretien automobile a atteint un stade où il ne peut plus ignorer les véhicules électrifiés ou les systèmes EM, qu’il en soit conscient ou non !

Diagnostic “Next Steps” pour les techniciens et les formateurs

Le marché de l’entretien automobile connaît actuellement une période de transition importante. Nous assistons à la relève de la garde, car l’industrie automobile est en train de passer des groupes motopropulseurs à moteur à combustion interne à des systèmes de propulsion à base d’électricité. Cela signifie que les techniciens automobiles doivent continuer à entretenir les technologies actuelles tout en apprenant et en acquérant de l’expérience dans les nouveaux systèmes de transmission électrique. Étant donné qu’il n’y a pas d’héritage de connaissances (c’est-à-dire la capacité de tirer parti des connaissances et de l’expérience antérieures) et un transfert technologique minimal (la technologie actuelle a une utilisation limitée dans le nouveau système) des groupes motopropulseurs à moteur à combustion interne vers les groupes motopropulseurs électriques, l’horizon d’apprentissage est abrupt et long. Il en résulte que les techniciens auront besoin d’un soutien important pour analyser et diagnostiquer les nouveaux systèmes de transmission électrique. En outre, il est nécessaire dans ce domaine non seulement d’analyser et de diagnostiquer les systèmes de transmission électrique, mais aussi de confirmer (ou non) un diagnostic pour s’assurer que le bon composant doit être réparé ou remplacé. Il s’agit d’un point essentiel, car de nombreux composants du groupe motopropulseur électrique peuvent coûter plusieurs milliers d’euros, voire plus. En résumé, les techniciens automobiles devront s’appuyer sur des tests et des analyses capables de rassembler rapidement tous les éléments nécessaires pour tester les aspects électriques et magnétiques d’un EM et de fournir des résultats et des conclusions rationalisés.

Analyse et diagnostic EM : Une étude de cas

Déterminer l’état de santé d’une transmission ou d’une boîte-pont électrique ou confirmer qu’un événement catastrophique s’est produit est un aspect de plus en plus important pour l’industrie des services après-vente et pour ceux qui analysent, diagnostiquent et entretiennent les groupes motopropulseurs électriques. Alors que le marché des pièces de rechange devient de plus en plus une option pour les propriétaires d’hybrides, il devient également plus important que jamais de s’assurer que la détermination du SOH ou, pour confirmer qu’une unité moteur-générateur (MGU) électrique a atteint sa fin de vie (EOL) devient un processus reproductible et fiable. Par exemple, comme la compression du moteur, l’étanchéité des cylindres et l’équilibre du régime, etc., peuvent changer (se détériorer) avec le temps ou le kilométrage (vieillissement), ce qui entraîne la phase de fin de vie du produit, un MGU peut également subir des effets de vieillissement qui aboutiront finalement à la fin de vie du produit. Toutefois, comme le temps calendaire ou le kilométrage (vieillissement) d’un moteur peut varier considérablement et dépendre de nombreux facteurs (cycle de conduite, situation géographique, terrain, historique de l’entretien, etc.), le vieillissement des MGU peut également être affecté par de nombreux facteurs qui peuvent (statistiquement) aider à déterminer les attentes générales en matière de fin de vie. Pour recueillir rapidement des données, il n’y a pas de meilleure méthode que de tester les groupes motopropulseurs électriques qui ont été récemment retirés des véhicules et de compiler ces données pour former une étude de cas et une méthode permettant de faire comprendre l’importance des tests sur les groupes motopropulseurs électriques. Mon expérience en matière de développement de diagnostics, d’essais et d’entretien des systèmes d’entraînement électrique et des systèmes de batteries me donne rarement l’occasion de tester des UGM du même type au même endroit, avec un large éventail de kilométrages et d’âges chronologiques, et qui peuvent être testées en une seule journée. Par conséquent, cette étude de cas utilisera des données provenant de 20 véhicules hybrides Toyota Prius à boîte-pont électrique qui utilisent le même moteur d’entraînement et le même générateur. Cette boîte-pont électrique comporte deux MGU : un moteur d’entraînement (MG2) et un générateur (MG1).

Étude de cas Tests Informations générales

Les informations suivantes servent de contexte à la population d’UGM à boîte-pont Toyota Prius qui ont été testées dans le cadre de cette étude de cas :

– Lieu du test : Entreprise de pièces d’occasion du Midwest spécialisée dans les composants de véhicules électriques hybrides

– Toyota Prius Type de boîte de vitesses : Génération II (2004 – 2009)

– Toutes les boîtes-ponts testées avaient été retirées du véhicule et stockées dans l’entrepôt sur des palettes (note : les MGU auraient pu être testées avec la boîte-pont installée dans le véhicule ou hors du véhicule sans que les données d’essai ne soient modifiées).

– Nombre de boîtes-ponts dans la population testée : 20

– Fourchette de kilométrage de la population testée : 28k – 148k

– Gamme d’années-modèles de la population testée : 2004 – 2009

– MGUs testées : MG1 et MG2

– Nombre d’essais sur chaque MGU pour acquérir des données : Un (1)

– Température d’essai : 5,5°C (42°F)

– Humidité : 58%

Étude de cas Instrumentation d’essai et acquisition de données

– MS Excel – pour la saisie/compilation des données d’essai et le calcul des valeurs statistiques

– All Test Pro 33EV (AT33EV) – Outil d’analyse des circuits de moteur pour l’acquisition de données de test de moteur

– Exigences en matière de normes d’essai : Les normes 56, 118 et 120 de l’Institute of Electrical and Electronic Engineers (IEEE) couvrent les méthodes d’essai de l’analyse des circuits de moteur, y compris la manière dont les données sont collectées par l’instrumentation ; IEEE 1415-2006, “Guide for IM Maintenance Testing and Failure Analysis” ; IEEE 43-2000, “Recommended Practice for Testing Insulation”.

– Justification de la sélection de l’instrument : L’AT33EV a obtenu la meilleure note parmi cinq (5) méthodologies de test MGU dans une étude interne de General Motors (GM) que mon équipe a réalisée en 2011 pour déterminer la perspective des capacités de pronostic et de test des instruments de test MGU. Il a également obtenu la meilleure note dans une étude réalisée par un fournisseur externe d’essais de moteurs électriques pour GM, lorsque l’étude a été reproduite pour garantir la répétabilité des résultats des essais et des performances de l’instrument. Par conséquent, l’AT33EV est un instrument de test supérieur pour réaliser des tests EM triphasés et des analyses SOH. L’un des principaux avantages de l’outil AT33EV est sa capacité à tester un rotor EM sans qu’il soit nécessaire de le faire tourner. En résumé, l’EM peut être entièrement testé de manière statique. Pour le technicien, cela signifie que les essais peuvent être effectués avec le système haute tension désactivé et qu’aucun essai sur route n’est nécessaire – tous les essais peuvent être effectués dans l’aire de service.

– Paramètres d’essai acquis par l’instrument pour déterminer le SOH de l’UGM : résistance au courant continu (milliohms), inductance, impédance, capacité, angle de phase, rapport courant-fréquence, facteur de dissipation (contamination) et résistance d’isolation.

– Résultats des tests fournis par l’instrument AT33EV : o Résistance en courant continu de l’enroulement de phase exprimée en Ohms de résistance – ces données seront utilisées pour tester les connexions internes du moteur (c’est-à-dire corrosion, connexions serties lâches, etc.). La résistance en courant continu peut également être utilisée pour indiquer un court-circuit interne très important de la bobine (cuivre-cuivre) ou un court-circuit plus important entre les phases (défaillances des enroulements intra ou interphases). Le test de résistance en courant continu est inefficace pour identifier les courts-circuits cuivre-cuivre moins invasifs et ne permet pas de déterminer le vieillissement des fentes de l’enroulement/du stator.

– Test de résistance d’isolation (IR) exprimé en Ohms de résistance – le test IR est observé et comparé au temps écoulé pour atteindre son niveau de résistance le plus élevé afin de déterminer la barrière de résistance de l’isolation à la terre.

– Le facteur de dissipation (DF) – exprimé en pourcentage (dérivé des mesures de l’angle de phase et de la capacité) est la mesure des pertes diélectriques (isolantes) dans un matériau isolant électrique dans un champ alternatif (courant) et l’énergie résultante dissipée sous forme de chaleur. Le DF est utilisé comme moyen de mesurer les changements dans l’état de la qualité du revêtement du fil de l’enroulement de phase de l’UGM (vernis diélectrique ou émail), l’état de la qualité diélectrique fil à fil et phase à phase, et l’état de la qualité de l’isolation (diélectrique) du revêtement de la fente du stator afin d’identifier toute perte d’isolation due à la contamination et/ou à la détérioration (vieillissement). La contamination est/peut être un effet cumulatif et provient de micro-éléments d’aluminium, d’acier, de matériaux de friction, de contaminants d’huile, de plastiques, d’humidité, etc. qui fournissent un milieu dans lequel l’énergie peut être transférée entre les fils de phase, les enroulements de phase, entre les enroulements de phase et l’isolation de la chemise de fente du stator, ou entre les fils d’enroulement de phase, l’isolation de la chemise de fente et la ferrure arrière du MGU (c’est-à-dire la pile de tôles du stator) qui est électriquement commune avec le châssis du véhicule. Il en résulte un affaiblissement ou un vieillissement du revêtement de l’enroulement de phase et/ou des matériaux isolants (diélectriques) de la fente. Étant donné qu’une défaillance catastrophique (finale) d’une UGM peut être le résultat d’une contamination cumulative au cours de sa durée de vie, les résultats de l’essai DF constituent une mesure pronostique/diagnostique importante pour l’utilisateur afin de l’aider à déterminer le SOH de l’isolation de l’UGM.

– Valeur de test statique (TVS ) – nombre sans dimension composé d’un sous-ensemble des paramètres de test des instruments susmentionnés, à savoir l’inductance, l’impédance (résistance CA), l’angle de phase et le rapport courant-fréquence, et d’une analyse algorithmique complexe des paramètres résultants. Les données d’essai des paramètres de l’enroulement triphasé sont ensuite calculées par des algorithmes logiciels qui fournissent une valeur numérique à l’utilisateur pour déterminer les performances électriques et magnétiques du stator et du rotor du MGU triphasé. L’utilisateur compare le nombre sans dimension à un nombre de référence (nombres fournis avec le testeur) pour déterminer numériquement dans quelle mesure les données MGU testées ont dérivé (ou non) par rapport aux nouvelles données de test MGU du même type ou de la même génération de transmission. La valeur TVS élimine également la nécessité de faire tourner le MGU pour tester les enroulements de stator triphasés, les aimants de rotor ou les barres de rotor, les anneaux de court-circuit, etc.

– Essai du sous-système MGU : L’AT33EV est capable de tester le rotor et le stator du MGU sans faire tourner le rotor (qu’il soit à aimant permanent ou à induction).

– La connexion de l’AT33EV aux câbles MGU a été réalisée en utilisant trois (3) adaptateurs en cuivre pur de 0,375″ de diamètre avec une résistance de l’ordre du micro-Ohm, des surfaces moletées et des filetages externes (deux adaptateurs de 3″ de long et un adaptateur de 4″ de long) pour permettre une connexion reproductible des instruments aux câbles MGU.

Étude de cas Présentation des données

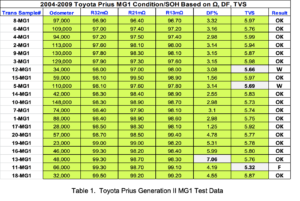

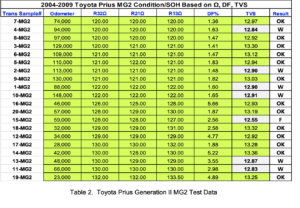

Les données des tests MGU sont présentées dans les tableaux 1 et 2. Le tableau 1 présente les données d’essai de la boîte-pont MG1 (générateur) et le tableau 2 les résultats d’essai de la boîte-pont MG2 (moteur d’entraînement). Les colonnes du tableau fournissent les données suivantes (de gauche à droite) :

– Numéro de l’échantillon de transmission

– Relevé du compteur kilométrique du véhicule dont la transmission a été retirée

– Résistance 3-2 / 2-1 / 1-3 : Valeurs de résistance lors de la mesure des phases 3 à 2, 2 à 1, puis 1 à 3. Les résultats du test de résistance sont la comparaison des valeurs des enroulements de phase pour déterminer l’équilibre global de la résistance. Le document de normes 1415-2006 de l’Institute of Electrical and Electronic Engineers (IEEE) stipule que “les trois valeurs (de résistance) sont comparées – toutes les lectures doivent se situer entre 3 % et 5 % de la moyenne des trois lectures”. Les valeurs standard garantissent l’équilibre du courant continu (résistance) et du courant de phase entre tous les enroulements de phase du MGU.

– DF% (Dissipation Factor) – Nombre dérivé des algorithmes du logiciel AT33EV qui fournit à l’utilisateur les résultats des tests de contamination sous forme de pourcentage (%). Les données utilisées pour déterminer le DF de l’UGM sont la capacité (l’élément principal pour le test DF), l’inductance, l’impédance, l’angle de phase et le rapport courant-fréquence en tant qu’éléments électriques supplémentaires utilisés par le logiciel pour analyser les données. Dans les données, le DF est présenté en pourcentage et en unités de capacité (%). Toutefois, pour simplifier la présentation des données dans cet article, les pourcentages seront utilisés dans trois fourchettes :

o ≤ 6% = Bon (OK) – contamination dans les limites acceptables

o 6% – 10% = Avertissement (W) – la contamination est élevée mais ne dépasse pas les limites.

o ≥ 10 % = Échec/Échec (F) – la contamination est excessive, hors limites et pourrait également être des conditions qui sont présentes pour causer un mode de défaillance plus grave.

Le test de contamination des enroulements des MGU est couvert par la norme IEEE 43-2000. Les normes IEEE 56, 118 et 120 couvrent les méthodes d’essai de l’analyse du circuit du moteur, y compris la manière dont les données sont collectées par l’instrumentation.

– TVS (Test Value Static) – La valeur TVS permet de tester les UGM en comparant les données d’essai à une unité de référence (neuve). En utilisant un numéro de référence qualifié, il est possible de déterminer le SOH de n’importe quel MGU à l’aide de cette méthode de comparaison. En particulier, la valeur TVS peut aider à déterminer le niveau de vieillissement (détérioration) des enroulements de l’UGM, l’isolation des fentes du stator, l’état magnétique du rotor/stator, etc. ou si l’unité est déjà tombée en panne. Le concept clé de l’utilisation de la métrique TVS est la possibilité de tester une boîte de vitesses/transmission sur le véhicule, qu’elle utilise une connexion directe à la transmission finale, des jeux d’engrenages planétaires simples ou multiples ou des systèmes d’embrayage hydrauliques internes, etc. Cependant, les données du TVS ne permettent pas de déterminer si le problème d’un MGU triphasé est dû au stator ou au rotor. Il peut seulement déterminer s’il y a un déséquilibre électrique ou magnétique dans le rotor ou le stator.

– Les résultats des données TVS sont présentés comme suit :

o ≤ 3% = OK – Bon équilibre entre le stator et le rotor

o ≥ 3% mais ≤ 5% = AVERTISSEMENT (W) que le stator ou le rotor commence à se déséquilibrer électriquement ou magnétiquement.

o ≤ 5% = FAILURE (F) – Les propriétés électriques ou magnétiques du stator ou du rotor sont déséquilibrées et ne sont pas restées dans la plage de test. La plage de défaillance peut également correspondre à des conditions qui sont présentes pour provoquer un mode de défaillance plus grave.

Dans les systèmes automobiles, il importe peu que le problème vienne du rotor ou du stator, car la boîte-pont/transmission doit être démontée dans le véhicule ou retirée du véhicule. Dans les deux cas, le rotor et le stator sont retirés et un ensemble stator et rotor neuf ou en bon état peut être utilisé pour remplacer les unités qui ont échoué aux tests ou qui présentent des données correspondant à un vieillissement avancé. Le remplacement du stator et du rotor permettrait d’éviter un diagnostic erroné ou des tests plus coûteux.

Données de l’étude de cas et discussion des résultats

Au total, 20 boîtes-ponts électriques de la génération II (2004-2009) ont fait l’objet de cette étude. Bien que cela ne soit pas indiqué dans les données (mais noté sur les pages de données), chaque boîte-pont a été testée pour la résistance d’isolation (IR) à 500 Vdc. Aucune boîte-pont n’a échoué au test IR. Toutefois, deux des boîtes-ponts (échantillons 12 et 16) ont mis du temps à atteindre le niveau IR maximal de 500 Vcc ( > 10 secondes), ce qui, d’après l’expérience des essais, indique un début de fuite d’isolation et une faiblesse de l’isolation du bobinage de l’unité centrale de gestion ou des matériaux d’isolation de la fente du stator. Au fur et à mesure que les enroulements vieillissent, le temps nécessaire pour atteindre le niveau maximal d’IR augmente considérablement (de 45 secondes à plus d’une minute), en raison des fuites d’énergie entre l’enroulement, le revêtement de la fente et les tôles du stator (contre-fer). Ce type de résultat évoluera éventuellement vers une défaillance du MGU, mais la prévision du délai de défaillance n’entre pas dans le cadre de cet article. Toutefois, il existe des méthodes statistiques de qualité (telles que l’analyse de Weibull ou l’utilisation des statistiques de fiabilité) qui peuvent aider à prédire le délai de défaillance de l’unité de gestion en fonction des résultats des essais électriques, de l’environnement de fonctionnement, etc.

Données du compteur kilométrique

Les données kilométriques de cette étude de cas sont très larges et ont été arrondies au millier de kilomètres le plus proche pour faciliter la rédaction du rapport. La boîte-pont dont le kilométrage est le plus bas est de 23 000 miles et le plus élevé de 148 000 miles.

Données de mesure de la résistance de phase

Les données relatives à la résistance de phase sont exprimées en milliohms c.c. (mOhms). L’échantillon 8 de la boîte-pont présente les résistances les plus faibles, de 96,40 à 96,90 mOhms. Les échantillons 3, 4, 7 et 8 de la boîte-pont présentent les résistances les plus faibles pour MG2, de 120,00 à 121,00 mOhms. Toutes les mesures de résistance de phase de l’échantillon de la boîte-pont étaient < 3% de variation de résistance pour l’équilibre de la résistance de phase et, par conséquent, étaient conformes à la norme IEEE 1415 – 2006 pour les machines électriques à résistance c.c. équilibrée.

Données de mesure du facteur de dissipation

Les données relatives au facteur de dissipation en % indiquent que la boîte-pont MG1 de l’échantillon 13 est la seule unité à ne pas se situer dans la plage normale avec 7,06 % (plage d’AVERTISSEMENT). Les données de l’échantillon 16 de la boîte-pont MG1, avec 5,99 %, le placent presque dans la catégorie AVERTISSEMENT avec l’échantillon 13. Aucune des données de l’unité Transaxle MG2 n’a donné lieu à un DF% WARNING ou FAILURE. Cependant, le DF% de 5,66 de l’échantillon 16 de la boîte-pont se situe dans les limites d’un test acceptable, mais à la limite des données d’AVERTISSEMENT. Les données MG1 et MG2 de l’échantillon 16 le placent presque dans la catégorie des données d’AVERTISSEMENT pour les deux UGP.

Valeur d’essai Données de mesure statique

La mesure de la TVS (nombre sans dimension) est la valeur numérique des données de mesure la plus complexe à rapporter. La valeur cible de référence TVS pour une MG1 et MG2 de génération II est la suivante :

– MG1 = 5,80

– MG2 = 13,30

Les données acquises pour les échantillons de la boîte-pont MG1 ont indiqué que les échantillons 12 et 5 étaient dans un état d’AVERTISSEMENT (≥ 3 % mais ≤ 5 % d’écart par rapport à la cible des données de référence), tandis que l’échantillon 11 indiquait un état d’ÉCHEC (≥ 5 % d’écart par rapport à la cible des données de référence). Les données acquises pour les échantillons de la boîte-pont MG2 ont indiqué que les échantillons 1,2,4,10,11 et 13 étaient dans un état d’AVERTISSEMENT (≥ 3 % mais ≤ 5 % d’écart par rapport à la cible des données de référence), tandis que l’échantillon 15 indiquait un état d’ÉCHEC (≥ 5 % d’écart par rapport à la cible des données de référence).

Conclusions de l’étude de cas

Bien que cette étude de cas porte sur un petit échantillon de 20 unités, les données sont cohérentes avec les essais réalisés sur des centaines d’unités de traitement des eaux usées (qu’il s’agisse de produits Toyota ou de leurs concurrents). Il est entendu que, si la population de véhicules de la génération II dans le domaine est de ≈1,5 million de véhicules, la taille de l’échantillon nécessaire pour fournir un niveau de confiance de 95 % (avec un intervalle de confiance de +/- 3 %) est de ≈1100 boîtes-ponts.

La taille de l’échantillon de cette étude est loin d’atteindre le nombre nécessaire pour obtenir une modélisation statistique fiable des machines électriques MG1 et MG2 MGU 2004-2009. Une population statistique suffisamment importante (taille de l’échantillon) associée à un niveau de confiance et à un intervalle de confiance élevés pour obtenir des chiffres statistiques fiables permettant d’aboutir à une conclusion statistique n’entrait pas dans le cadre de cette étude de cas. Cependant, la prépondérance des résultats de cette étude de cas (et d’autres études similaires) a été conforme aux résultats d’autres études de cas en ce qui concerne la valeur pronostique et diagnostique pour les techniciens sur le terrain afin de déterminer le SOH d’une UGM avant une défaillance catastrophique.

Comparaison des types de données – sur la base des données fournies dans cette étude de cas, on peut conclure que les données relatives à la résistance du bobinage n’indiquent pas de tendance (ou de suivi) pour les autres modes de défaillance du SOH des MGU. Tous les tests de résistance de phase sur les MGU de cette étude de cas ont indiqué qu’il y avait un équilibre entre toutes les phases des MGU et que chacune était conforme à la norme IEEE 1415-2006. Les données DF obtenues à partir de chacune des unités de gestion n’ont pas suivi les données des essais de résistance en courant continu et n’ont pas non plus suivi les données du TVS. Par conséquent, un MGU peut contenir des résistances de phase équilibrées, des données DF% qui se situent dans les bandes de tolérance, mais échouer au test TVS. Ces essais sont conformes aux normes IEEE 56, 118 et 120 qui couvrent les méthodes d’essai de l’analyse des circuits de moteur, y compris la manière dont les données sont recueillies par l’instrumentation. En outre, sur la base des données de l’étude de cas, il est possible de contenir des résistances de phase équilibrées, des données TVS qui se situent dans la bande de tolérance, mais d’acquérir des niveaux d’alerte pour le DF%. Ce test est conforme au test de contamination de l’enroulement MGU contenu dans la norme IEEE 43-2000.

En résumé, les données de résistance, les données DF% et les données TVS sont découplées dans la détermination du SOH d’un MGU. En utilisant les principes fondamentaux de l’ingénierie électrique combinés à des algorithmes mathématiques et logiciels avancés pour analyser les données, il est possible d’obtenir une image complète du SOH de l’UGM ou de confirmer une défaillance catastrophique. C’est une bonne nouvelle pour les techniciens sur le terrain car, dans le passé, de nombreux problèmes de fonctionnement/performance des MGU, la mesure du vieillissement de l’isolation des enroulements ou des fentes ou la tentative d’identification d’une condition intermittente difficile n’étaient pas fiables. Les techniques de diagnostic peu fiables telles que l’utilisation d’un MilliOhmmètre seul, d’un MilliOhmmètre et d’un IR, ou d’une combinaison d’un MilliOhmmètre, d’un IR et d’un impédancemètre sont incapables de détecter les changements subtils dans l’isolation des enroulements de phase ou des encoches du stator et, par conséquent, ne peuvent pas détecter le début des modes de défaillance électrique ou d’isolation. Ces méthodes peuvent être acceptables pour identifier une bande étroite de modes de défaillance ou confirmer une condition catastrophique, mais aucune n’est en mesure de fournir des essais avancés sur l’enroulement de l’UGM et le SOH du revêtement de la fente.

Résumé

J’espère que vous avez apprécié cette étude de cas et qu’elle vous a permis de mieux comprendre comment les UGM peuvent être testées pour un large éventail de SOH et de modes de défaillance. L’essai du groupe motopropulseur électrique devrait devenir une mesure d’inspection standard pour toute entreprise de service OEM ou Aftermarket. Alors que l’industrie automobile continue de passer des groupes motopropulseurs à moteur à combustion interne à une économie de groupes motopropulseurs électriques, il est essentiel que les techniciens automobiles comprennent comment les essais et les analyses doivent être effectués et quels sont les modes de défaillance qui peuvent être identifiés grâce à l’analyse. Il incombera également à l’entreprise de services d’informer et d’éduquer le client sur la manière dont les groupes motopropulseurs électriques modifient l’inspection et l’entretien du véhicule. Actuellement, peu d’entreprises de services informent le consommateur sur les inspections SOH des groupes motopropulseurs électriques, et cela devra se généraliser rapidement pour garantir des niveaux élevés de gestion des relations avec la clientèle (CRM). L’essai périodique des EM est un élément important de la détermination du SOH du groupe motopropulseur électrique et toutes les entreprises qui assurent l’entretien des véhicules hybrides et électriques devraient proposer ce service au propriétaire du véhicule électrifié. Le client du véhicule ne saura pas qu’il existe des analyses EM SOH périodiques tant qu’il n’aura pas été informé par vous. Quelle belle opportunité pour une entreprise de services de créer de nouveaux services pour générer des revenus, tout en offrant un service solide au client !