EV検査:健康状態の検証が最前線へ

マーク・クアルト博士 CTO – クアルト・テクニカル・サービス

32年以上にわたって電気自動車技術に携わってきた私は、自動車開発・エンジニアリングのほとんどの分野を経験してきました。 これらの経験は、サービスエンジニア、推進/エネルギー管理診断開発エンジニア、車両電化システムエンジニアリング・マネージャー、車両電化システムエンジニアリング・グループ・マネージャー、そして現在(2012年退職後)は、OEM、再生メーカー、アフターマーケット向けの電化車両システムのコンサルタントおよびインストラクター/メンターへと変遷している。 私は、GM EV1、シボレー・タホ/ユーコン2モードハイブリッド、シボレー・スパーク・エレクトリック、シボレー・ボルト、シボレー・エクイノックス燃料電池実証車両、その他の先進コンセプトカーなど、自動車史上最も先進的な電動化車両のエンジニアリングを存分に楽しみました。 私は過去20年間、この業界を注意深く観察してきたが、電動化車両(ハイブリッド車、プラグイン車、電気自動車など)の普及に伴い、パワートレイン・システムに真の革命が起きている。 中古およびセカンドオーナーの電動化車両市場では、技術者が自信を持って電動パワートレイン・システムを分析・診断する方法についての懸念が高まり続けている。

特に、駆動モーターと発電機(Electric Machines – EM)の診断と健康状態(State-of-Health – SOH)分析は、自動車の診断と分析において中心的な位置を占めている。 自動車技術者は、EMのSOHを判断するのに役立つ最先端の分析・診断プロセスを学ぶことに高い関心を示している。 電動化車両製品の市場老朽化が進むにつれ、老朽化した車両のファーストオーナー、セカンドオーナー、そしてフリートは、”車両のSOHを決定する際、駆動モーターとジェネレーター(ステーターとローター)の状態はどうなのか?”という疑問を持つようになっている。 さらに、現場の技術者は、電気パワートレインの故障状態を対象とする場合、その分析と診断を「確認」する方法を望んでいる。 具体的には、OEM車両のオンボード診断は、老朽化したEMの健全性を判断するために必要な包括的な分析方法を提供しない場合があり、また、EMまたはそのパワーインバーターモジュール(PIM)システム内に問題が存在するかどうかを明確に判断することができない場合がある。 EMやPIMシステムのコストは、数千ドルの修理費になることもあるため、問題の根本的な原因を特定し、判断することが重要です。 さらに、不具合の原因を特定し、確認するために必要な工数は膨大なものとなり、すでに多額の部品代がかかっている修理代に上乗せされることもあります。 また、システムが誤診された場合、部品代や人件費が大幅に跳ね上がる。 アフターマーケットもOEMも、内燃機関(ICE)技術のように正式なサービステストプロセスの一部としてEM SOHを組み込んでいない。 例えば、自動車技術者が、従来のICEのミスファイア、回転数の変動、リーン/リッチ状態などの原因について質問された場合、特定/ターゲットテストを実施するのはごく自然なことだろう。 これらのエンジンテストには、シリンダーバランス、圧縮、シリンダーリークダウン、バキューム波形、点火システムテストなどが含まれる。 これらのテストは、自動車技術者が自動車のパワートレイン・システムをテストし、分析し、診断する方法のDNAに組み込まれている。 しかし、同じ自動車技術者に電動パワートレインの試験方法について質問した場合、ほとんどは1つか2つのタイプの試験を挙げることはできても、EM解析で使用される追加の試験要素や関連する故障モードについてはまったく知らないかもしれない。 ここに、自動車サービス分野におけるEM分析と診断の現在のレベルと、徹底的な分析と診断を提供するために理解されるべき検査分野の根本的なギャップがある。 要約すると、自動車サービス分野は、EMパワートレイン分析、診断、EM SOHを決定するスキルの分野にひどく不慣れである。

道なき道

長年にわたって多くの自動車技術者やインストラクターと会話してきたが、そのほとんどがEMシステムのテスト、分析、診断の方法について最低限の経験しかないことをすぐに認める。 技術者は、従来の自動車パワートレインの診断方法には精通しているが、電気パワートレインの分野では、その経験はあまりない。 私は32年間、電気自動車のプロダクト・エンジニアリングとサービス・エンジニアリングに携わってきたが、OEMディーラーもアフターマーケットの技術者も、トレーニングや経験を通じて、必要なEM分析や診断技術を培っていないという結論に達した。 この原因の多くは、自動車が電子・電気中心のシステムではなく、機械システムに根ざしてきたことにある。 そのため、従来の技術者のコア・スキルセットは電気/電子に重点を置いておらず、電気パワートレイン・システムの解析技術を向上させるために必要な電気/電子の概念に技術者が触れる機会が限られていた。 これらのコメントは批判を意味するものではない。 むしろ、自動車サービスの現場がこれから進むべき道を考えるための観察的フィードバックを提供することを意図している。

私はまた、何十年もの間、かなりの数の専門学校、大学、大学の自動車技術・工学課程と緊密な提携関係を築いてきたが、ハードコアな電動車両のパワートレイン解析・診断を対象としている機関はほとんどないと報告できる。 しかし、原因が何であれ、確かな分析と診断プロセスを通じて、パフォーマンスとSOHの指標を特定し、確認するための技術者を育成するためには、技術的なギャップを埋める必要がある。 さらに、分析技術の習得や電動車両のパワートレインのテストにかかる時間を短縮する分析・診断方法を自動車技術者に提供することは、高度な電気システムにおける技術者のスキルを向上させ、進歩させるための次の重要なステップである。

EM分析と診断の現状

自動車サービス技術分野では、技術者がEMシステムの分析・診断を習得し、活用するためのリソースは乏しい。 自動車メーカー各社は、技術者のトレーニングやテスト機器を必要最低限にまで減らしている。 オンボード診断システムの中には、EM SOHをモニターする診断はない。 ほとんどの診断は致命的な故障を特定するためのもので、EMの一部には診断モニターがない。 そのため、電気パワートレインのSOHを車両所有者に知らせることができるように、技術者が近々発生するEM故障を予後的に特定するのを支援する技術には大きな隔たりがある。 アフターマーケットにはより多くのトレーニングオプションがあるが、ほとんどの個人や企業のトレーニングプロバイダーは、電動パワートレイン・システム技術の専門的なトレーニングを受けていない。 さらに、OEMディーラーが経験する故障モードは、アフターマーケットで経験する故障モードとは大きく異なる可能性がある。 トレーニング分野に関しては、アフターマーケットのトレーナー/プロバイダーのほとんどは、一般的に独学であり、電動パワートレインの電気的・機械的科学に関する専門的なトレーニングを受けていないため、パターン故障診断を教えたり、使ったりすることにとどまっている。 また、アフターマーケットで指導されている診断技術のほとんどは、EMの起こりうる故障モードのごく一部しか発見できない。 さらに、アフターマーケットやOEMが、ごく一部のEM故障モードを特定する方法を技術者にどのように指導してきたかについて、私が観察したところ、せいぜい雑であった。 現在、技術者は従来の(ICE)システム故障の根本原因を特定する方法として、システムのパターン(認識)故障に大きく依存している。 残念ながら、EMパワートレインの機械技術、電気技術、磁気技術は非常に急速に進歩しているため、パターン故障はあまり効果的でない診断アプローチに追いやられてしまうだろう。 EM技術の確固たる技術的基礎がなければ、分析・診断は技術者にとって文字通り苦しい戦いになる。 EM分析・診断技術を習得するには、かなりの訓練と経験が必要であり、分析・診断の作業を容易にするために電気的・磁気的データをスクラブできる分析・検査装置がない限り、熟練した診断者にとっても困難である。 自動車技術者は、従来の内燃機関(ICE)技術の最新情報を得るためだけに、毎年膨大な数の講習を受講しており、すでに圧倒されている。 また、ICE技術は技術者にとって日常的なやりとりの大半を占めるため、技術者(および事業主)にとって、電動パワートレイン・システムを学ぶために多大なトレーニング時間を割くことを正当化するのは負担の大きい仕事である。 しかし、自動車市場は頂点に達している。 市場には、保証期間が間近に迫っている、あるいは保証期間が終了している電動化自動車製品がかなりの数に達し始めている。 従って、特に自動車アフターマーケットにとって、これらのボリュームはもはや無視できない。 まとめると、自動車サービス業界は、その自覚の有無にかかわらず、電化自動車やEMシステムをもはや無視できない状態に達している!

技術者と指導者のための診断「次のステップ

自動車サービス市場は現在、歴史の中で大きな過渡期を迎えている。 自動車産業がICEパワートレインから電動パワートレイン・システムへの転換を経験しているように、私たちは守備範囲の変化を目の当たりにしている。 つまり、自動車技術者は、新しい電動パワートレイン・システムを学び、経験を積みながら、現行技術のサービスを継続しなければならない。 ICEから電動パワートレインへのレガシー知識(つまり、これまでの知識や経験を活用する能力)や最小限の技術移転(現在の技術では新システムでの利用が限られる)がないため、学習期間は険しく長い。 その結果、技術者が新しい電動パワートレイン・システムを分析・診断する際には、大きなサポートが必要となる。 さらに、電動パワートレイン・システムの解析と診断だけでなく、正しいコンポーネントの修理や交換が必要であることを確認するための診断の確認(または確認しないこと)も現場では必要とされている。 電動パワートレインの部品の多くは数千ドル以上するものが多いので、これは非常に重要なポイントである。 まとめると、自動車技術者は、EMの電気的および磁気的側面のテストに必要なすべての要素を素早くまとめ、合理的なテスト結果と結論を提供できるテストと分析に頼る必要がある。

EM分析と診断:ケーススタディ

電動トランスアクスルやトランスミッションの健康状態(SOH)を判断すること、あるいは大惨事が発生したことを確認することは、アフターサービス業界や電動パワートレインの分析、診断、サービスを行う者にとって、より重要な要素となってきています。 ハイブリッド車のオーナーにとって、アフターマーケットが修理の選択肢の一つになるにつれ、SOHの判定や電気モーター・ジェネレーター・ユニット(MGU)の寿命の確認など、再現性と信頼性の高いプロセスを確保することもこれまで以上に重要になります。 例えば、エンジンの圧縮、シリンダのリークダウン、回転バランスなどが時間や走行距離によって変化(劣化)する(エージング)結果、製品のEOLフェーズになるように、MGUも最終的にEOLになるエージングの影響を受ける可能性がある。 しかし、エンジンが故障する暦上の時間や走行距離(経年変化)は劇的に変化する可能性があり、多くの要因(ドライブサイクル、地理的位置、地形、メンテナンス履歴など)に左右される可能性があるため、MGUの経年変化もまた、(統計的に)一般的なEOL予想を決定するのに役立つ多くの要因の影響を受ける可能性がある。 データを迅速に収集するためには、最近自動車から取り外された電動パワートレインをテストし、このデータをケーススタディとしてまとめ、電動パワートレイン・テストの重要性を伝える方法ほど優れた方法はない。 私の経験では、電気駆動システムやバッテリーパックシステムの診断、テスト、サービスにおいて、同じ場所で同じタイプのMGUをテストする機会はめったになく、走行距離も年代も幅広く、1日でテストすることができる。 したがって、このケーススタディでは、同じ駆動モーターと発電機を使用する20台のトヨタ・プリウス・ハイブリッド車の電気トランスアクスルのデータを使用する。 この電気式トランスアクスルには、駆動モーター(MG2)と発電機(MG1)の2つのMGUが搭載されている。

ケーススタディ・テストの背景情報

以下の情報は、このケーススタディの一環としてテストされたトヨタ・プリウスのトランスアクスルMGUの母集団に関する背景情報である:

– テスト場所ハイブリッド電気自動車部品に特化した中西部の中古部品ビジネス

– トヨタ プリウス トランスアクスルタイプジェネレーションII (2004 – 2009)

– 試験されたすべてのトランスアクスルは車両から取り外され、パレットに載せられて倉庫に保管されていた。

– テスト車両数:20台

– テスト集団の走行距離範囲:28km~148km

– テスト対象モデルの年式範囲:2004年~2009年

– テストされたMGUMG1とMG2

– データを取得するための各MGUの試験回数:1回

– テスト温度5.5°C (42°F)

– 湿度:58

ケーススタディ 試験計測とデータ収集

– MS Excel – 試験データの入力/集計および統計値の計算用

– All Test Pro 33EV (AT33EV) – モータ試験データを取得するモータ回路解析ツール

– 試験規格の要件:Institute of Electrical and Electronic Engineers (IEEE) 56、118、120 は、計測器によるデータ収集方法など、モータ回路解析の試験方法を扱っている。

– 装置選択の理由AT33EVは、2011年に私のチームがMGU試験装置の予後予測および試験能力の見通しを決定するために実施したゼネラルモーターズ(GM)の内部調査において、5つのMGU試験手法の中で最高得点を獲得しました。 また、GMのために外部の電気モーター試験サプライヤーが実施した試験でも、試験結果と装置性能の再現性を確保するために再現試験を行ったところ、最高得点を獲得した。 したがってAT33EVは、3相EM試験とSOH解析を行うための優れた試験装置です。 AT33EVツールの主な利点の一つは、EMローターを回転させることなく試験できることです。 まとめると、EMは完全に静的なテストが可能である。 技術者にとっては、高電圧システムを無効にした状態でテストを行うことができるため、路上でのテストは必要なく、すべてのテストはサービスベイで行うことができます。

– MGU SOH を測定するために装置が取得する試験パラメータ: 直流(DC)抵抗(ミリオーム)、インダクタンス、インピーダンス、キャパシタンス、位相角、 電流-周波数比、散逸係数(汚染)、絶縁抵抗。

– AT33EV 装置が提供するテスト結果: o抵抗オームで表される相巻線直流抵抗– このデータは、モータ内部の接続(腐食、圧着接続の緩みなど)のテストに利用されます。 直流抵抗はまた、非常に深刻な内部コイル(銅対銅)の短絡や、より深刻な相間短絡(相内または相間巻線故障)を示すために使用することもできる。 直流抵抗試験は、侵襲性の低い銅と銅の短絡の特定には効果がなく、巻線/ステータースロットの経年劣化の判定には役立ちません。

– オーム抵抗で表される絶縁抵抗(IR)試験– IR試験を観察し、その最高抵抗レベルに達するまでの経過時間と比較して、絶縁対地抵抗バリアを決定します。

– 散逸係数(DF)– (位相角と静電容量の測定値から)パーセントで表され、交流(電流)場における電気絶縁材料の誘電(絶縁)損失と、その結果熱として散逸するエネルギーの尺度である。 DFは、MGU相巻線コーティング(誘電体ワニスまたはエナメル)の品質状態、ワイヤ間および相間誘電体品質状態、ステータースロットライナー絶縁(誘電体)品質状態の変化を測定する手段として使用され、汚染や劣化(経年劣化)による絶縁損失を特定します。 コンタミネーションは、累積的な影響であり、アルミニウム、スチール、摩擦材、油汚染物質、プラスチック、水分などの微小要素に由来し、相線間、相巻線間、相巻線とステータースロットライナー絶縁体間、または相巻線とスロットライナー絶縁体、車両シャーシと電気的に共通なMGUバックアイアン(すなわちステーターラミネーションスタック)間でエネルギーが移動する媒体となります。 その結果、相巻線コーティングやスロット絶縁体(誘電体)材料が弱くなったり、老化したりする。 MGUの(最終的な)致命的な故障は、その耐用年数中の累積汚染の結果である可能性があるため、DF試験データの結果は、MGUの絶縁SOHを決定する際に役立つ、ユーザーにとって重要な予後/診断指標である。

–TVS(Test Value Static)– インダクタンス、インピーダンス(AC抵抗)、位相角、電流-周波数比という前述の計器試験パラメータのサブセットを使用し、複雑なアルゴリズム解析によって得られた測定基準を精査することで構成される無次元数。 三相巻線パラメータ試験データは、ソフトウェアアルゴリズムによって計算され、三相MGUのステータとロータの電気的・磁気的性能を決定するための数値がユーザーに提供されます。 ユーザーは、無次元化した数値を基準数値(テスターに付属の数値)と比較し、テストしたMGUデータが、同じタイプまたは世代のトランスミッションの新しいMGUテストデータからどの程度ずれているか(またはずれていないか)を数値的に判断することができます。 また、TVS値により、3相ステータ巻線、ロータマグネットまたはロータバー、ショートリングなどをテストするためにMGUを回転させる必要がなくなります。

– MGUサブシステムの試験AT33EVは、ローター(永久磁石または誘導EM)を回転(スピン)させることなく、MGUローターとステーターのSOHを試験することができます。

– AT33EVのMGUケーブルへの接続は、低マイクロオーム範囲の抵抗、ローレット加工された表面、外ねじ(長さ3インチのアダプター2個と長さ4インチのアダプター1個)を持つ直径0.375インチの純銅製アダプター3個を使用することにより達成され、MGUケーブルへの再現性のある計測器接続を可能にした。

ケーススタディー・データ・プレゼンテーション

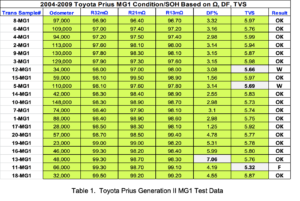

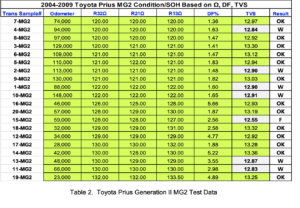

MGU試験データは表1および表2に示す。 表1はトランスアクスルMG1(ジェネレータ)の試験データ、表2はトランスアクスルMG2(ドライブ・モータ)の試験結果である。 表の列には、以下のデータが記載されている(左から右へ):

– 送信サンプル番号

– トランスミッションを取り外した車両の走行距離計の数値

– 抵抗値3-2 / 2-1 / 1-3:3相から2相、2相から1相、そして1相から3相を測定する際の抵抗値。 抵抗テストの結果は、全体の抵抗バランスを決定するための相巻線値の比較である。 電気電子技術者協会(IEEE)の規格書1415-2006には、「3つの(抵抗)値を比較し、すべての測定値が3つの測定値の平均値の3%~5%以内でなければならない」と記載されている。 標準値は、すべてのMGU相巻線間の電気直流(抵抗)と相電流バランスを保証します。

– DF%(Dissipation Factor) – AT33EVソフトウェアのアルゴリズムに由来する数値で、コンタミネーション試験の結果データをパーセンテージ(%)形式でユーザーに提供します。 MGUのDFを決定するために利用されるデータは、キャパシタンス(DFテストの主要要素)、インダクタンス、インピーダンス、位相角、電流対周波数比であり、データを精査するためにソフトウェアが使用する追加電気要素である。 データでは、DFはパーセンテージ、キャパシタンスは単位(%)で表示されている。 ただし、本稿ではデータ報告を簡略化するため、3つの範囲でパーセンテージを使用する:

o ≤ 6% = 良好(OK) – 汚染は許容範囲内

o 6% – 10% = 警告(W) – 汚染が高いが、許容範囲外ではない

o ≥ 10% = 不合格/故障(F)- 汚染が過剰であり、限界値を超えている。

MGU巻線汚染テストはIEEE規格43-2000でカバーされている。 IEEE 56、118、120は、計測器によるデータ収集方法など、モーター回路解析の試験方法を扱っている。

– TVS (Test Value Static) – TVS値は、テストデータを基準(新しい)ユニットと比較することで、MGUのテストを可能にする。 適格な参照番号を利用することで、この比較方法を用いてあらゆるMGUのSOHを決定することができる。 特に、TVS値は、巻線、ステータースロット絶縁、ローター/ステーター磁気状態などのMGUエージング(劣化)のレベル、またはユニットがすでに故障しているかどうかを判断するのに役立ちます。 TVS測定法を使用する重要なコンセプトは、ファイナルドライブへの直接接続、単一または複数のプラネタリギアセット、あるいは内部油圧クラッチシステムなどを使用しているかどうかにかかわらず、車両のトランスアクスル/トランスミッションをテストできることです。 しかし、TVSデータでは、3相MGUの問題がステータにあるのかロータにあるのかを判断することはできません。 ローターまたはステーターに電気的または磁気的なアンバランスがあるかどうかだけを判断できる。

– TVSのデータ結果は以下の通り:

o ≤ 3% = OK – ステーターとローターのバランスが良好

o 3% 以上 5% 未満 = ステータまたはロータが電気的または磁気的にバランスを崩し始めていることを示す警告 (W)

o ≤ 5% = FAILURE (F) – ステータまたはロータの電気的または磁気的特性のバランスが崩れ、テスト範囲内に収まらなかった。 故障の範囲は、より深刻な故障モードを引き起こすために存在する条件である可能性もある。

自動車システムの場合、ローターとステーターのどちらに問題があるかは関係なく、トランスアクスル/トランスミッションを車内で分解するか、車から取り外す必要があるからだ。 いずれの場合も、ローターとステーターは取り外され、試験に不合格となったユニットや、経年劣化と一致するデータを示したユニットを交換するために、新品または良品と分かっているステーターとローターのアセンブリを使用することができる。 ステーターとローターの両方を交換することで、誤診の可能性や検査費用の負担を軽減することができる。

ケーススタディのデータと結果の考察

この研究では、ジェネレーションII(2004~2009年)の電動トランスアクスルが合計20台使用された。 データでは報告されていないが(データ・ページには記載されている)、各トランスアクスルは500Vdcで絶縁抵抗(IR)をテストされた。 IRテストで不合格となったトランスアクスルは0台だった。 しかし、トランスアクスルのうち2台(サンプル12と16)は、最大500Vdc IRレベル(> 10秒)に達するのが遅かった。これは、試験の経験から、絶縁漏れがごく初期に発生し、MGU巻線の絶縁またはステータースロットの絶縁材料に弱点があることを示している。 巻線の経年劣化が進むと、巻線、スロットライナー、ステーターラミネーション(バックアイアン)間のエネルギー漏れのため、IRレベルが最大になるまでの時間が大幅に長くなります(45秒~1分以上)。 このようなデータ結果は、最終的にはMGUの故障に発展するが、故障までの時間を予測することはこの記事の範囲ではない。 しかし、電気的試験特性や使用環境などの結果に基づいてMGUの故障までの時間を予測するのに役立つ、質の高い統計的手法(ワイブル解析や信頼性統計の使用など)があります。

走行距離データ

このケーススタディのオドメーターデータは非常に幅が広く、報告しやすいように1000マイル未満を四捨五入している。 オドメーターのデータポイントが最も低いトランスアクスルは23,000マイル、最も高いデータポイントは148,000マイルである。

位相抵抗測定データ

位相抵抗データは、直流ミリオーム(mOhms)単位で報告される。 トランスアクスルサンプル8は、96.40~96.90mOhmsと最も低い抵抗値を示した。 トランスアクスルサンプル3、4、7、8は、MG2に対して120.00~121.00 mOhmsという最も低い抵抗値を報告した。 すべてのトランスアクスルサンプルの位相抵抗測定値は、< 3%の位相抵抗バランスの抵抗変動であったため、直流抵抗バランス電気機械に関するIEEE 1415 – 2006規格の範囲内であった。

誘電正接測定データ

Dissipation Factor %のデータによると、トランスアクスルMG1サンプル13は、7.06%(警告範囲)と正常範囲にない唯一のユニットであった。 トランスアクスルMG1のサンプル16のデータは5.99%で、サンプル13とほぼ同じWARNINGカテゴリーに入った。 トランスアクスルMG2ユニットのデータで、DF% WARNINGまたはFAILUREとなったものはない。 しかし、トランスアクスルサンプル16のDF%5.66は、許容範囲内ではあるが、WARNINGデータの境界線上にある。 サンプル16のMG1とMG2のデータは、両MGUともほぼWARNINGデータのカテゴリーに入る。

テスト値 静的測定データ

TVS(無次元数)測定は、報告すべき最も複雑な測定データ数値である。 ジェネレーションII MG1およびMG2の目標TVS基準値は以下の通り:

– MG1 = 5.80

– MG2 = 13.30

MG1トランスアクスルサンプルについて取得されたデータは、サンプル12と5がWARNING状態(基準データターゲットから3%以上5%以下のばらつき)であることを示し、サンプル11はFAILED状態(基準データターゲットから5%以上のばらつき)であることを示した。 MG2トランスアクスルサンプルについて取得されたデータは、サンプル1,2,4,10,11,13がWARNING状態(基準データターゲットから3%以上5%以下のばらつき)であることを示し、サンプル15はFAILED状態(基準データターゲットから5%以上のばらつき)であることを示した。

ケーススタディの結論

このケーススタディでは20台という少ないサンプル数ではあるが、データは(トヨタ製品であれ競合他社製品であれ)何百ものMGUで実施されたテストと一致している。 ジェネレーションII車両が150万台以上存在する場合、95%のデータ信頼度(信頼区間±3%)を提供するために必要なサンプルサイズは、トランスアクスル≒1100台であることが理解される。

本研究のサンプル数は、2004-2009年のMG1およびMG2 MGU電気機械の信頼できる統計的モデリングを達成するのに必要な数には程遠い。 十分に大きな統計母集団(サンプルサイズ)と、統計的結論を導くのに信頼できる統計数値を達成するための高い信頼水準と信頼区間は、このケーススタディの範囲外であった。 しかし、このケーススタディ(および類似の他のケーススタディ)から得られた試験証拠の大部分は、現場技術者が壊滅的な故障の前にMGUのSOHを判断する際の予後診断的価値を提供するという点で、他のケーススタディの結果と一致している。

データタイプの比較 – このケーススタディで提供されたデータに基づき、巻線抵抗データは他のMGU SOH故障モードに傾向(または追跡)はないと結論づけることができる。 このケーススタディにおけるMGUの全相抵抗試験では、すべてのMGU相間にバランスがあり、それぞれがIEEE 1415-2006規格に適合していることが示された。 各MGUから取得されたDFデータは、直流抵抗試験データとのトレンドやトラッキングはなく、TVSデータとのトレンドもなかった。 従って、MGUには平衡位相抵抗が含まれ、DF%データは許容範囲内であるが、TVS試験で不合格になることがある。 この試験は、計測器によるデータ収集方法を含め、モーター回路解析試験方法を網羅するIEEE 56、118、120に準拠している。 また、ケーススタディのデータから、バランスした位相抵抗、許容範囲内のTVSデータを含むことが可能であるが、DF%の警告レベルを取得する。 この試験は、IEEE規格43-2000に含まれるMGU巻線汚染試験に準拠している。

まとめると、抵抗データ、DF%データ、およびTVSデータは、MGUのSOHを決定する際に切り離される。 基本的な電気工学の原理と高度な数学およびソフトウェアアルゴリズムを組み合わせてデータを精査することにより、MGUのSOHの全体像や致命的な故障の確認が可能になります。 これまでMGUの運転/性能問題の多くは、巻線やスロットの絶縁劣化測定、あるいは困難な断続的状態の特定を試みても信頼性が低かったため、これは現場の技術者にとって朗報である。 ミリオーム計のみの使用、ミリオーム計とIRの使用、ミリオーム計、IR、インピーダンス計の組み合わせ使用などの信頼性の低い診断技術では、相巻線またはステータースロットの絶縁の微妙な変化を検出することができず、したがって、電気的または絶縁的な故障モードの発生を検出することができません。 これらの方法は、狭い範囲の故障モードを特定したり、致命的な状態を確認したりするのには適しているかもしれないが、高度なMGU巻線試験やスロットライナーSOH試験を実施することはできない。

概要

このケーススタディを楽しんでいただき、MGUがどのようにして幅広いSOHと故障モードに対して試験できるのかについて、より深い洞察を得ていただけたなら幸いである。 電動パワートレインのテストは、OEMやアフターマーケットのサービス事業者にとって標準的な検査指標になるはずだ。 自動車産業がICEベースのパワートレインから電動パワートレイン経済への移行を続ける中、自動車技術者が試験と解析をどのように行うべきか、また解析によって特定できる故障モードを理解することは極めて重要である。 また、電動パワートレインによって車両の点検や整備がどのように変わるかを顧客に伝え、教育することもサービス業の責任となる。 現在、電動パワートレインのSOH検査について消費者に啓蒙しているサービス事業者はほとんどなく、高いレベルの顧客関係管理(CRM)を確保するためには、早急に主流になる必要がある。 EMの定期的なテストは、電動パワートレインのSOHを決定する重要な要素であり、ハイブリッド車や電気自動車を整備するすべての事業者は、電動化車両の所有者にこのサービスを提供することを標準的な慣行とすべきである。 顧客は、EM SOHの定期的な分析について、あなたから教えてもらうまで知らないでしょう。 サービス業にとって、顧客に確かなサービスを提供しながら、新たなサービスを創造して収益を上げるというのは、なんと素晴らしい切り口なのだろう!