効率と信頼性を決定するモーター試験方法

要旨

この記事では、モーター回路解析(MCA)と振動技術の組み合わせを検討することで、モーター状態の電気モーターの効率と信頼性が財務に与える影響について論じる。 エネルギー、生産、メンテナンスにおけるコストへの影響についても概説する。 話題は、2000年から2001年にかけてのユーティリティ・スタディと米国エネルギー省の市場変革の成功にまつわるものだ。 主な懸念事項は、位相バランス、ローターバー、清浄度、ベアリングの問題である。

はじめに

電気モーターは産業の原動力であり、商業ビルにおける私たちの一般的な快適性でもある。 モーターシステムは、米国で使用される全エネルギーの20%、全発電量の59%を消費している。 各セクターの中で:

- 産業システムにおける電気エネルギーの78%(>プロセス産業では90%)。

- 商業ビルの電気エネルギーの43

- 家庭内の電気エネルギーの37

アメリカ全土で使用されている電気モーターは、あらゆるタイプで12億個をはるかに超える。 しかし、電気モーターは、バーンアウトやベアリングの致命的な故障によって生産が停止するまで、しばしば目に触れることもなく、意識されることもない。

通常、機器は時間とともに故障し、信頼性は低下し、ほとんどの致命的な故障の前に損失が増加する(効率が低下する)ことを理解することが重要である。 設備の故障には瞬間的なものもあるが、生産に影響を及ぼす致命的な故障の大部分は、メンテナンス・プログラムの実施に失敗した結果である。 この失敗は主に、メンテナンスは事業への投資であり、事業を行うための費用ではないということを経営陣が十分に理解していないことに起因する。 材料、設備、人材に投資しなければ、売る商品はない。 予知保全の実践(PM、TPM、RCM、その他のプログラム)に投資しなければ、販売する製品がなくなるか、全体的な生産コストが高くなる。

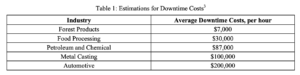

メンテナンス・プログラムを適切に実施することで、プラントのエネル ギー消費量を10~14%削減できることが示されている([1,2] )。 平均ダウンタイムコストは以下の通り:

- 産業生産性トレーニングマニュアル、1996年年次IAC理事会、ラトガース大学、米国エネルギー省産業技術局、1996年。

- Electric Motors Performance Analysis Testing Tool Demonstration Project, Pacific Gas & Electric, 2001.

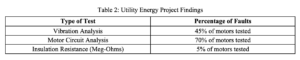

最近の公益事業のエネルギーと信頼性プロジェクトでは、5馬力から200馬力の電気モーターがいくつかの産業で見直された:石油・化学、林産物、食品加工、鉱業(採石場)、パルプ・製紙。 工場は、既存の計画的メンテナンス・プログラムを持たないものから、既存のエネルギー・プログラムを含む完全な実施まで様々であった。 これらのモーターを無作為に評価した結果、80%に少なくとも1つの欠陥が見つかり、そのうちの60%(当初の48%)は交換に費用対効果があることが判明した。 プログラムのない工場では欠陥モーターの数が最も多く、既存のメンテナンス・エネルギー・プログラムのある工場では欠陥モーターの数が最も少なかった。 振動解析とモーター回路解析(MCA)を用いて、故障の種類と是正処置(修理または交換)によるコスト削減の可能性を判断するため、モーターの8%を評価した。 電気的、機械的な問題が複合的に発生したものもあった:

いくつかのモーターは振動と電気系統の故障を併発していた。 数台は巻線不良と絶縁抵抗不良を併発していた。 いくつかの巻線が短絡し、生産上の問題を引き起こし続けていたが、(MCAを使用した調査で検出された)迷惑なトリップとして処理された。 モーターPATツールの実証プロジェクトの高度な部分の結果は、抵抗、インダクタンス、インピーダンス、位相角、I/F(電流/周波数応答)の位相アンバランスを測定することで、より有用な結果が得られたことを示している。 5馬力から250馬力までの不良モータの20%を回避した場合の生産コストの増加は、合計で297,100ドルであり、導入コストは取るに足らないものであった。

本稿の目的は、まず、電気モーターのメンテナンス・プログラムの適用によるコスト回避を決定するための情報を提供することである。 続いて、モーター回路解析(MCA)と振動解析の実施について説明する。

メンテナンスによるコスト回避

メンテナンス・プログラムの実施によるコスト回避を判断する方法はいくつかある。 この議論では、米国エネルギー省の産業アセスメントセンター(IACs)を通じて導入された方法に焦点を当てる。 PATツール・デモンストレーション・プロジェクトでは、もっと複雑な方法が用いられたが[5]、これは本稿の範囲外である。 しかし、MotorMaster Plus [6]のように、モーター修理費用のコスト情報を提供するために使用されるツールもある。

- 産業生産性トレーニングマニュアル、1996年年次IAC理事会、ラトガース大学、米国エネルギー省産業技術局、1996年。

- Electric Motors Performance Analysis Testing Tool Demonstration Project, Pacific Gas & Electric, 2001.

- Electric Motors Performance Analysis Testing Tool Demonstration Project, Pacific Gas & Electric, 2001.

- MotorMaster Plus は、米国エネルギー省www.oit.doe.gov/bestpractices/から入手できる無料のモーター・エネルギーおよび管理ソフトウェアです。

電気事業者の代表者によると、予防保全プログラムを実施していない施設を調査したところ、モーターの巻き戻しはモーター修理の総数(平均)の85%を占めていた。 予防メンテナンス・プログラムが確立された後、巻き戻しの回数は全体の約20%まで減少した7。 この声明は、以下のような研究プロジェクトを通じて真実であることが判明している:DTM2(Dreisilkers Total Motor System Maintenance and Management Program)、PAT Tool Project、その他。

この議論では、485台のモーターを持つ板紙工場を考える。 稼働中の生産ラインが2つあり、それぞれ6,575ドルのダウンタイムが発生する可能性がある。 月平均3台のモーターが修理され、そのうちの大部分(70%)は巻き取り交換が必要だった(通常、浸水、汚染、モーターに材料が付着したことが原因)。 この施設は年間8,000時間稼動しており、通常、致命的な故障は一度に1つのラインが故障する。 この議論ではカバーされなかった追加費用として、再稼働前のシステム清掃がある。 メンテナンス・プログラムがない。

最初のステップは、計画外生産ダウンタイムコストを計算することである:

式1:計画外生産停止時間コスト

PCダウンタイム=(MF/年)×(PLost/故障)×(PCost)=(36モーター/年)×(4時間/故障)×(6,575ドル/時)=946,800ドル/年

ここで、PCは計画外ダウンタイムの年間コスト、MFはモーターの故障数、Pは生産量を表す。

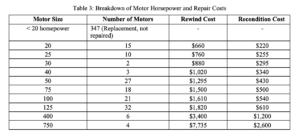

ステップ2は、巻取り装置の平均コストを計算することである。 今回は、20馬力以上に絞って説明する。

式2:モーター巻き戻しの平均コスト

Ravg = ((Nn1 x RWCn1)++(Nnn x RWCnn))/NT = ((1520 x $66020)+(1025 x $76025)++(4750 x $7735750)) / 138モーター = $1,650

ここで、Ravgは平均巻き戻しコスト、Nnは各馬力のモーター数、RWCnは各馬力の巻き戻しコストである。

7) Industrial Productivity Training Manual, 1996 Annual IAC Directors Meeting, Rutgers University, US Department of Energy Office of Industrial Technologies, 1996.

モーターの再調整にかかる平均コストは、巻き戻しコストの代わりに再調整コストを使用する以外は、同じ方法で計算される。 この例では、平均的な再調整費用は555ドルとなる。

ステップ3は、メンテナンス実施前と実施後のモーター1台あたりの平均修理費を算出する。

式3:モーター1台当たりの平均修理費

Ravg=(再調整率×$/再調整率)+(巻き戻し率×$/巻き戻し率)=(30%×$555)+(70%×$1,650)=$1,322/モーター

プログラムの適用により、巻き戻されたモーターと再調整されたモーターの数が反比例すると仮定すると、巻き戻されたモーターの数は30%、モーター1台あたりの平均修理費は884ドルとなる。 このプログラムが実施されれば、修理するモーターの数は全体的に減るだろう。

ステップ4では、1年間に修理されるモーターの数と、再調整されたモーターと巻き戻されたモーターとの差を使用して、節約額の保守的な見積もりを出す。

式4:修理費用削減見積もり(RRCest)

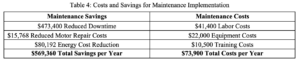

RRCest=(修理したモーター/年×初期修理費)(修理したモーター/年×新規修理費)=(36モーター/年×1,322ドル/モーター)(36モーター/年×884ドル/モーター)=15,768ドル/年

ステップ5は、潜在的なエネルギー節約を決定することである。 保守的な見積もりのため、2%の効率向上を想定している。 メンテナンス・コンポーネントには、以下のものが含まれる(また、評価に使用した試験システムのタイプは、本稿では振動とMCAのみ):

- 潤滑性の向上(振動)

- 適切なアライメントとバランス(振動)

- 回路アンバランスの補正(MCA)

- モーター温度の低減(MCA、振動)

- 巻き戻しによる効率損失の低減(米国エネルギー省の試算では、巻き戻し1回につき1%の効率低下)

- ドライブシステムの性能向上

式5:エネルギー・コストの節約

省エネルギー = (考慮したモーターの総馬力) x (負荷率) x (運転時間) x (節約率) x (.746 kW/hp) x (電気使用コスト) = 14,930馬力 x 75%負荷 x 8,000時間 x 2%節約率 x 0.746 kW/hp x 0.06/kWh = 年間80,192ドル

ステップ6は、プログラムを実施するための社内人件費を決定することである。 モーター1台につき年間1工数を想定。 この例の見積もり費用は、1時間あたり25ドルとしています。

式6:社内人件費

人件費=(1時間/月/モーター)×(モーターの数)×(12カ月/年)×(ドル/人時)=1時間/月/モーター×138モーター×12カ月/年×(25ドル/人時)=年間41,400ドル。

ステップ7は、MCAと振動分析装置の購入価格である。 この記事の目的上、ユーティリティPATプロジェクトで選択されたものと同じ機器が使用される。 ALL-TEST IV PRO2000MCA測定器とPruftechnik振動分析装置を合わせた推定コストは22,000ドルです。

ステップ8は、システム導入のためのトレーニング費用である。 機材トレーニング費用を1人当たり4,500ドル、メンテナンス・トレーニング費用を1人当たり6,000ドルと仮定すると、費用は1人当たり約10,500ドルとなる。

最後のステップは、プログラム実施にかかる単純な投資回収額を決定することである。 この例の場合、最初の1年間は計画外ダウンタイムを50%削減すると仮定する。

式7:単純なメンテナンス費用回収

投資回収 = (年間総費用) / (年間総節約額) = $73,900 / $569,360 = 0.13年または1.6ヶ月

この工場は規模が小さいため、メンテナンスプログラムを完全に実施することができる。 大規模な製造工場では、何千台もの電気モーターが使用されることが多く、導入の成功のためには、部門やエリアを分ける必要があるかもしれない。

振動解析の応用

振動解析は、メンテナンスの専門家が回転機器の機械的および一部の電気的故障を検出する手段として使用します。 定期的に試験を実施することで、電気モーターの動作信頼性を傾向として把握することができる。 ベアリングの故障、グリスアップ、ベルトの張力、ミスアライメント、その他のアンバランスにより、エネルギー損失が増加する可能性があります。 これらの損失は振動、騒音、熱として現れる。 ベルトの張りやグリスアップが不適切だと、モーターの摩擦や巻き上げのロスが大きくなります。 これは次のように計算できる:

式8:ベアリング・ロス

ワットロス = (荷重,lbs x ジャーナル径,インチ x 回転数 x f) / 169 .fは使用するオイルと温度によって変わるが、0.005が一般的

トラブルシューティングのための振動解析は、主にベアリング(故障の41%)の故障、バランスとアライメント(故障の12%)の故障を検出する。 また、ローターの故障(故障の10%)や電気系統の故障(故障の37%)もある程度は検出できる。 しかし、電気系統の故障やローターの故障は、他の機器に関連する可能性のある周波数範囲に入る傾向があり、直接負荷に関係する。 振動解析では、傾向を調べる各試験の間、電気モーターを一定の負荷で作動させる必要がある。

モーター回路解析の応用

“個々のモータの質の高い予防保全を行うために利用できるツールは数多くある。その中でもモータ回路解析(MCA)システムは、高価な故障が発生する前にモータの問題を特定し、モータシステム全般の効率を向上させる大きな可能性を秘めています。”8

モーター回路解析により、解析者は電動モーターの巻線故障やローター故障を検出することができる。 この種の試験方法の1つの利点は、機器を無通電にする必要があることで、電気モーターの初期着信試験や機器故障時のトラブルシューティングが可能になる。 検出可能な一次エネルギー損失には、位相アンバランスとI2R損失が含まれ、故障には巻線の短絡、接続の緩み、地絡、ローター故障が含まれる。

抵抗性故障は損失として熱を発する。 例えば、95アンペアで動作する100馬力の電気モーターで0.5オームの緩い接続:

式9:抵抗損失

キロワットロス=(I2R)/1000=(952×0.5)/1000=4.5kW(デマンドロス)

式10:エネルギー使用ロス

ドル/年=kW×時間/年×ドル/kWh=4.5kW×8000時間/年×0.06ドル/kWh=2160ドル/年

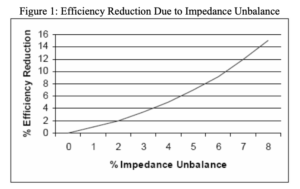

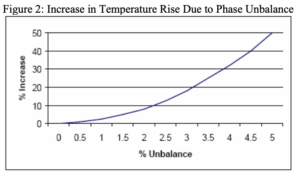

電気モーターの位相のアンバランス(インダクタンスとインピーダンス)は電流のアンバランスに影響し、モーターが高温になり、トルクを生み出すモーターの能力を低下させます。 インピーダンスのアンバランスの割合を評価することで、効率の低下や電気モーターの追加加熱を判断することができる。 一般的な法則では、使用温度が10℃上昇するごとに、機器の寿命は半分になる。

8) DrivePower、第12章、1993年

式10:位相アンバランス損失によるエネルギーコスト

年間節約額 = hp x 0.746 x %負荷 x $/kWh x 運転時間 ((100/Le) (100/He)) = 100 hp x 0.756 x 0.75 負荷 x $0.06/kWh x 8000 時間 ((100/91) (100/95)) = $1,240/年

インピーダンスのアンバランスは、I2R損失の増加に基づく動作温度の上昇も引き起こす。 100馬力の電動モーターの場合、これは約30℃の温度上昇を意味し、モーターの絶縁寿命は元の13%に低下する。

モーター回路解析は、巻線の汚れを評価するためにも使用される。 モータの吸気口(ある場合)と冷却フィンを頻繁に清掃することは、汚れた環境では特に重要である。 このような条件下では、高負荷で定格に余裕のある大型モーターであっても、厚くコーティングされたり、軽くコーティングされて風量が半減したりすると、すぐに故障することが試験で確認されている。 その結果、絶縁寿命は通常の13~25%にまで低下する可能性がある9。 巻線に汚染物質が付着した場合も同じ現象が起こる。

MCAローターテストでは、ローターの360度回転を通じてインダクタンスとインピーダンスを読み取る必要がある。 測定値をグラフ化し、左右対称かどうかを確認する。 ローター試験の結果は、ローターの明確な状態を提供し、振動によるローター故障の可能性の特定後、受入プログラムの一部として、修理中、またはモーターにトルクの問題があると特定された場合に、しばしば実施される。

結論

これら2つの技術の応用は、メンテナンス・プログラムの進捗状況を評価し、機器の稼働率を向上させながら、互いを補完し合う。 振動解析は機器の機械的状態を評価し、MCAは機器の電気的状態を評価する。 その結果、アナリストは電気モーターの完全な状態を見ることができる。

ビブリオグラフィー

米国エネルギー省、工業生産性訓練マニュアル、1996年年次IAC理事会、ラトガース大学、1996年。

1993年。

Pacific Gas & Electric, Electric Motors Performance Analysis Testing Tool Demonstration Project, February, 2001.

著者について

ハワード・W・ペンローズ博士

ALL-TEST Pro, LLCを代表して

オールド・セイブルック, CT