Phương pháp kiểm tra động cơ để xác định hiệu quả và độ tin cậy

trừu tượng

Bài viết này thảo luận về tác động tài chính của tình trạng động cơ, hiệu suất và độ tin cậy của động cơ điện bằng cách xem xét sự kết hợp giữa Phân tích mạch động cơ (MCA) và kỹ thuật rung. Tác động chi phí đến năng lượng, sản xuất và bảo trì sẽ được nêu rõ. Chủ đề sẽ xoay quanh một nghiên cứu tiện ích và sự thành công trong chuyển đổi thị trường của Bộ Năng lượng Hoa Kỳ trong năm 2000 và 2001. Các lĩnh vực quan tâm chính là cân bằng pha, thanh rôto, độ sạch và các vấn đề về ổ trục.

Giới thiệu

Động cơ điện là động lực chính của ngành công nghiệp và là tiện nghi chung của chúng ta trong các tòa nhà thương mại. Các hệ thống động cơ tiêu thụ 20% tổng năng lượng được sử dụng ở Hoa Kỳ và 59% tổng lượng điện được tạo ra. Trong từng lĩnh vực:

- 78% năng lượng điện trong hệ thống công nghiệp (> 90% trong các ngành công nghiệp chế biến)

- 43% năng lượng điện trong các tòa nhà thương mại

- 37% năng lượng điện trong nhà

Có hơn 1,2 tỷ động cơ điện đủ loại được sử dụng trên khắp nước Mỹ. Tuy nhiên, động cơ điện thường bị bỏ quên, mất trí cho đến khi sản xuất ngừng hoạt động do cháy nổ hoặc hỏng vòng bi thảm khốc.

Điều quan trọng là phải hiểu rằng thiết bị thường bị hỏng theo thời gian, độ tin cậy giảm và tổn thất tăng (hiệu suất giảm) theo thời gian trước khi xảy ra hầu hết các hỏng hóc nghiêm trọng. Mặc dù một số lỗi thiết bị xảy ra tức thời, nhưng phần lớn các lỗi nghiêm trọng ảnh hưởng đến sản xuất là kết quả của việc thực hiện chương trình bảo trì không thành công. Thất bại này chủ yếu là do ban quản lý không hiểu đầy đủ rằng bảo trì là một khoản đầu tư vào hoạt động kinh doanh chứ không phải là chi phí kinh doanh. Nếu bạn không đầu tư vào vật liệu, thiết bị và con người thì bạn không có sản phẩm để bán. Nếu bạn không đầu tư vào các biện pháp bảo trì dự đoán (PM, TPM, RCM hoặc bất kỳ chương trình nào khác), bạn sẽ không có sản phẩm để bán hoặc bán ít sản phẩm hơn với tổng chi phí sản xuất cao hơn.

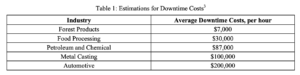

Việc thực hiện đúng chương trình bảo trì đã được chứng minh là giúp giảm mức tiêu thụ năng lượng ở nhà máy tới 10-14%.[1,2] , đồng thời giảm thời gian ngừng sản xuất ngoài kế hoạch. Chi phí ngừng hoạt động trung bình được thể hiện như sau:

- Sổ tay Đào tạo Năng suất Công nghiệp, Cuộc họp Giám đốc IAC thường niên năm 1996, Đại học Rutgers, Văn phòng Công nghệ Công nghiệp Bộ Năng lượng Hoa Kỳ, 1996.

- Dự án trình diễn công cụ kiểm tra phân tích hiệu suất động cơ điện, Pacific Gas & Electric, 2001.

Trong một dự án về độ tin cậy và năng lượng tiện ích gần đây, một nhóm động cơ điện có công suất từ 5 đến 200 mã lực đã được xem xét trong một số ngành công nghiệp, bao gồm: Dầu khí và Hóa chất; Sản phẩm lâm nghiệp; Chế biến thức ăn; Khai thác mỏ (mỏ đá); và Bột giấy & Giấy. Các nhà máy này đa dạng từ không có chương trình bảo trì theo kế hoạch hiện có đến thực hiện đầy đủ, bao gồm cả chương trình năng lượng hiện có. Trong số những động cơ này, được đánh giá ngẫu nhiên, 80% được phát hiện có ít nhất một thiếu sót, trong đó 60% trong số đó (48% động cơ nguyên bản) được cho là có hiệu quả về mặt chi phí để thay thế. Những nhà máy không có chương trình có số lượng động cơ bị lỗi nhiều nhất, những nhà máy có chương trình năng lượng và bảo trì hiện có có số lượng động cơ bị lỗi ít nhất. Tám phần trăm động cơ được đánh giá để xác định loại lỗi và khả năng tránh chi phí bằng hành động khắc phục (sửa chữa hoặc thay thế) bằng cách sử dụng phân tích rung động và phân tích mạch động cơ (MCA). Một số có sự kết hợp giữa các vấn đề về điện và cơ khí:

Một số động cơ bị rung và lỗi điện. Một số có lỗi cuộn dây kết hợp với lỗi điện trở cách điện. Một số cuộn dây bị chập mạch tiếp tục gây ra các vấn đề về sản xuất nhưng được coi là những chuyến đi gây phiền toái (được phát hiện trong nghiên cứu bằng cách sử dụng MCA). Các phát hiện của phần nâng cao của dự án trình diễn Công cụ Motor PAT chỉ ra rằng việc đo độ mất cân bằng pha của điện trở, độ tự cảm, trở kháng, góc pha và I/F (đáp ứng dòng điện/tần số) mang lại kết quả hữu ích hơn. Tổng chi phí sản xuất gia tăng giúp tránh được 20% số động cơ bị lỗi, từ 5 đến 250 mã lực, là 297.100 USD, khiến chi phí thực hiện không đáng kể.

Mục đích của bài viết này trước tiên là cung cấp thông tin để xác định khả năng tránh chi phí thông qua việc áp dụng chương trình bảo trì động cơ điện. Tiếp theo phần này sẽ là phần thảo luận về việc thực hiện phân tích mạch động cơ (MCA) và phân tích độ rung.

Tránh chi phí thông qua bảo trì

Có một số cách để xác định việc tránh chi phí thông qua việc thực hiện các chương trình bảo trì. Trong cuộc thảo luận này, trọng tâm sẽ là các phương pháp được giới thiệu thông qua Trung tâm Đánh giá Công nghiệp (IAC) của Bộ Năng lượng Hoa Kỳ, nơi cung cấp một phương pháp rất cơ bản và thận trọng. Dự án trình diễn công cụ PAT đã sử dụng một phương pháp phức tạp hơn nhiều [5], nằm ngoài phạm vi của bài viết này. Tuy nhiên, một số công cụ như MotorMaster Plus [6] sẽ được sử dụng để cung cấp thông tin về chi phí sửa chữa động cơ.

- Sổ tay Đào tạo Năng suất Công nghiệp, Cuộc họp Giám đốc IAC thường niên năm 1996, Đại học Rutgers, Văn phòng Công nghệ Công nghiệp Bộ Năng lượng Hoa Kỳ, 1996.

- Dự án trình diễn công cụ kiểm tra phân tích hiệu suất động cơ điện, Pacific Gas & Electric, 2001.

- Dự án trình diễn công cụ kiểm tra phân tích hiệu suất động cơ điện, Pacific Gas & Electric, 2001.

- MotorMaster Plus là phần mềm quản lý và năng lượng động cơ miễn phí được cung cấp thông qua Bộ Năng lượng Hoa Kỳ www.oit.doe.gov/bestpractices/

Các đại diện của công ty điện lực đã chỉ ra rằng trong một cuộc khảo sát về các cơ sở không có chương trình bảo trì phòng ngừa, việc tua lại động cơ chiếm 85% tổng số lần sửa chữa động cơ (trung bình). Sau khi các chương trình bảo trì phòng ngừa được thiết lập, số lần tua lại đã giảm xuống còn khoảng 20% trên tổng số.7 Tuyên bố này đã được chứng minh là đúng thông qua các dự án nghiên cứu bao gồm: Chương trình Quản lý và Bảo trì Hệ thống Động cơ Toàn diện của Dreisilkers (DTM2), Dự án Công cụ PAT và các dự án khác.

Với mục đích của cuộc thảo luận này, chúng ta sẽ xem xét một nhà máy sản xuất bìa giấy có 485 động cơ. Có hai dây chuyền sản xuất đang hoạt động có chi phí ngừng hoạt động tiềm tàng là 6.575 USD mỗi dây chuyền. Trung bình có 3 động cơ được sửa chữa mỗi tháng, trong đó phần lớn (70%) cần phải thay cuộn dây (thường là do ngâm nước, nhiễm bẩn hoặc động cơ bị phủ vật liệu). Cơ sở này hoạt động 8.000 giờ mỗi năm với những sự cố thảm khốc thường khiến từng đường dây bị hỏng tại một thời điểm. Các chi phí bổ sung, không được đề cập trong phần thảo luận này, bao gồm việc vệ sinh hệ thống trước khi bắt đầu lại hoạt động. Không có chương trình bảo trì tại chỗ.

Bước đầu tiên là tính toán chi phí ngừng sản xuất ngoài kế hoạch:

Phương trình 1: Chi phí ngừng sản xuất ngoài kế hoạch

PCDowntime = (MF/Năm) x (PLost/lỗi) x (PCost) = (36 động cơ/năm) x (4 giờ/lỗi) x ($6.575/giờ) = $946.800/năm

Trong đó PC là chi phí hàng năm do ngừng hoạt động ngoài kế hoạch, MF là số lần hỏng hóc động cơ, P đại diện cho sản xuất

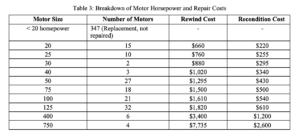

Bước 2 là tính toán chi phí trung bình của thiết bị quấn lại. Trong trường hợp này, chúng tôi sẽ chỉ tập trung vào công suất 20 mã lực và lớn hơn.

Phương trình 2: Chi phí trung bình của động cơ quấn lại

Ravg = ((Nn1 x RWCn1)++(Nnn x RWCnn))/NT = ((1520 x $66020) + (1025 x $76025)++(4750 x $7735750)) / 138 động cơ = $1.650

Trong đó Ravg là chi phí tua lại trung bình, Nn là số lượng động cơ cho mỗi mã lực, RWCn là chi phí tua lại cho mỗi mã lực

7) Sổ tay Đào tạo Năng suất Công nghiệp, Cuộc họp Giám đốc IAC thường niên năm 1996, Đại học Rutgers, Văn phòng Công nghệ Công nghiệp Bộ Năng lượng Hoa Kỳ, 1996.

Chi phí trung bình cho việc phục hồi động cơ được tính theo cách tương tự, ngoại trừ chi phí phục hồi được sử dụng thay cho chi phí tua lại. Trong ví dụ này, chi phí tân trang lại trung bình sẽ là 555 USD.

Bước 3 là tính toán chi phí sửa chữa trung bình cho mỗi động cơ trước và sau khi thực hiện bảo trì.

Phương trình 3: Chi phí sửa chữa trung bình cho mỗi động cơ

Ravg = (% Phục hồi x $/Phục hồi) + (% Tua lại x $/Tua lại) = (30% x $555) + (70% x $1.650) = $1.322 / động cơ

Giả sử rằng số lượng động cơ quấn lại so với số lượng được tân trang sẽ tỷ lệ nghịch với việc áp dụng chương trình, số lượng động cơ quấn lại sẽ là 30% và chi phí sửa chữa trung bình sẽ là 884 USD cho mỗi động cơ. Sau khi chương trình được triển khai, tổng số lượng động cơ cần sửa chữa sẽ giảm xuống.

Bước 4 sử dụng số lượng động cơ được sửa chữa mỗi năm và sự khác biệt giữa động cơ được tân trang và động cơ quấn lại để đưa ra ước tính tiết kiệm vừa phải.

Phương trình 4: Ước tính giảm chi phí sửa chữa (RRCest)

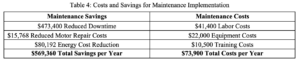

RRCest = (động cơ đã sửa chữa/năm x chi phí sửa chữa ban đầu) (động cơ đã sửa chữa/năm x chi phí sửa chữa mới) = (36 động cơ/năm x 1.322 USD/động cơ) (36 động cơ/năm x 884 USD/động cơ) = 15.768 USD mỗi năm

Bước 5 là xác định khả năng tiết kiệm năng lượng. Với mục đích ước tính thận trọng, giả định hiệu suất sẽ được cải thiện thêm 2%. Các thành phần bảo trì bao gồm (và loại hệ thống kiểm tra, độ rung và MCA chỉ được sử dụng để đánh giá trong bài viết này):

- Cải thiện bôi trơn (rung)

- Căn chỉnh và cân bằng thích hợp (rung)

- Hiệu chỉnh sự mất cân bằng mạch (MCA)

- Giảm nhiệt độ động cơ (MCA, độ rung)

- Giảm tổn thất hiệu suất do tua lại (Bộ Năng lượng Hoa Kỳ ước tính mức giảm hiệu suất một điểm phần trăm cho mỗi lần tua lại)

- Cải thiện hiệu suất hệ thống truyền động

Công thức 5: Tiết kiệm chi phí năng lượng

Tiết kiệm năng lượng = (tổng mã lực của động cơ được xem xét) x (hệ số tải) x (giờ vận hành) x (% tiết kiệm) x (0,746 kW/hp) x (Chi phí sử dụng điện) = 14.930 mã lực x 75% tải x 8.000 giờ x Tiết kiệm 2% x 0,746 kW/mã lực x 0,06 USD/kWh = 80.192 USD mỗi năm

Bước 6 là xác định chi phí nhân công nội bộ để thực hiện chương trình. Giả sử 1 giờ công cho mỗi động cơ mỗi năm. Chi phí ước tính cho ví dụ này sẽ dựa trên mức 25 USD/giờ.

Phương trình 6: Chi phí lao động nội bộ

Lao động = (1 giờ/tháng/động cơ) x (số động cơ) x (12 tháng/năm) x ($/người-giờ) = 1 giờ/tháng/động cơ x 138 động cơ x 12 tháng/năm x ($25/người -giờ) = $41,400 mỗi năm.

Bước 7 là giá mua MCA và thiết bị phân tích rung động. Vì mục đích của bài viết này, thiết bị tương tự được chọn cho Dự án PAT tiện ích sẽ được sử dụng. Chi phí kết hợp ước tính cho thiết bị ALL-TEST IV PRO2000MCA và thiết bị phân tích độ rung Pruftechnik là 22.000 USD.

Bước 8 là chi phí đào tạo để triển khai hệ thống. Giả sử chi phí đào tạo thiết bị là 4.500 USD/người và chi phí đào tạo bảo trì là 6.000 USD/người thì chi phí sẽ vào khoảng 10.500 USD/người.

Bước cuối cùng là xác định mức hoàn vốn đơn giản cho việc thực hiện chương trình. Trong trường hợp của ví dụ này, giả sử giảm 50% thời gian ngừng hoạt động ngoài kế hoạch trong năm đầu tiên.

Phương trình 7: Hoàn vốn bảo trì đơn giản

Hoàn vốn = (Tổng chi phí mỗi năm)/ (Tổng tiết kiệm mỗi năm) = 73.900 USD / 569.360 USD = 0,13 năm hoặc 1,6 tháng

Quy mô nhỏ hơn của nhà máy đặc biệt này sẽ cho phép thực hiện đầy đủ chương trình bảo trì. Các nhà máy sản xuất lớn hơn thường có hàng nghìn động cơ điện và có thể yêu cầu phân chia các phòng ban hoặc khu vực để triển khai thành công.

Ứng dụng phân tích rung động

Phân tích rung động được các chuyên gia bảo trì sử dụng như một phương tiện để phát hiện một số lỗi cơ và một số lỗi điện hạn chế trong thiết bị quay. Bằng cách thực hiện kiểm tra theo lịch trình thường xuyên, độ tin cậy vận hành của động cơ điện có thể được xác định thông qua xu hướng. Dựa trên sự hỏng hóc của ổ trục, bôi trơn, độ căng của đai, độ lệch hoặc sự mất cân bằng khác, có thể xảy ra sự gia tăng tổn thất năng lượng. Những tổn thất này thể hiện dưới dạng rung, tiếng ồn và nhiệt. Độ căng và bôi trơn đai không đúng cách sẽ làm tăng tổn thất ma sát và gió của động cơ. Điều này có thể được tính như sau:

Công thức 8: Tổn thất mang

Tổn thất Watt = (tải, lbs x JournalDiameter, inch x vòng/phút xf) / 169 .f phụ thuộc vào dầu được sử dụng và nhiệt độ, thông thường là 0,005

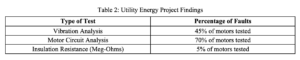

Phân tích độ rung để khắc phục sự cố sẽ phát hiện chủ yếu các lỗi ổ trục (41% lỗi), lỗi cân bằng và căn chỉnh (12% lỗi). Nó cũng sẽ phát hiện các lỗi rôto (10% lỗi) và một số lỗi về điện (37% lỗi), ở một mức độ nào đó. Tuy nhiên, các sự cố về điện và rôto có xu hướng nằm trong dải tần số có thể liên quan đến thiết bị khác và liên quan trực tiếp đến tải. Phân tích độ rung yêu cầu động cơ điện phải hoạt động ở mức tải không đổi trong mỗi thử nghiệm theo xu hướng.

Ứng dụng phân tích mạch động cơ

“Có nhiều công cụ có sẵn để thực hiện bảo trì phòng ngừa chất lượng cho từng động cơ. Trong số này, hệ thống phân tích mạch động cơ (MCA) hứa hẹn rất nhiều trong việc xác định các vấn đề về động cơ trước khi hỏng hóc tốn kém và cải thiện hiệu suất chung của hệ thống động cơ nói chung.”8

Phân tích mạch động cơ cho phép người phân tích phát hiện lỗi cuộn dây và lỗi rôto trong động cơ điện. Ưu điểm của loại phương pháp thử nghiệm này là nó yêu cầu thiết bị phải được ngắt điện, điều này cho phép thử nghiệm ban đầu các động cơ điện và khắc phục sự cố khi thiết bị bị lỗi. Tổn thất năng lượng sơ cấp có thể được phát hiện bao gồm mất cân bằng pha và tổn thất I2R, trong khi các lỗi bao gồm chập mạch cuộn dây, kết nối lỏng, lỗi nối đất và lỗi rôto.

Sự cố điện trở sẽ tỏa nhiệt, coi như tổn thất. Ví dụ: kết nối lỏng 0,5 Ohm trên động cơ điện 100 mã lực hoạt động ở dòng điện 95 amps:

Công thức 9: Tổn thất điện trở

Tổn thất Kilo-Watt = (I2R)/1000 = (952 x 0,5)/1000 = 4,5 kW (tổn thất nhu cầu)

Công thức 10: Tổn thất do sử dụng năng lượng

$/năm = kW x giờ/năm x $/kWh = 4,5 kW x 8000 giờ/năm x 0,06 USD/kWh = 2.160 USD / năm

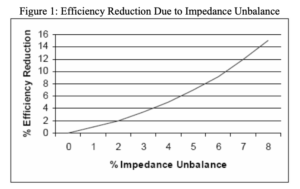

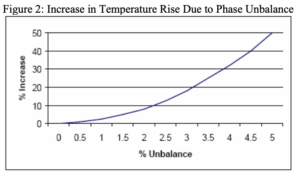

Sự mất cân bằng pha của động cơ điện (điện cảm và trở kháng) ảnh hưởng đến sự mất cân bằng dòng điện, khiến động cơ chạy nóng hơn và làm giảm khả năng tạo ra mô-men xoắn của động cơ. Tỷ lệ mất cân bằng trở kháng có thể được đánh giá để xác định mức giảm hiệu suất và phát nhiệt bổ sung của động cơ điện. Nguyên tắc chung là cứ tăng nhiệt độ vận hành lên 10°C thì tuổi thọ của thiết bị sẽ giảm đi một nửa.

8) DrivePower, Chương 12, 1993

Công thức 10: Chi phí năng lượng do tổn thất mất cân bằng pha

Tiết kiệm $/năm = mã lực x 0,746 x % tải x $/kWh x số giờ hoạt động ((100/Le) (100/He)) = 100 mã lực x 0,756 x 0,75 tải x 0,06 USD/kWh x 8000 giờ ((100 /91) (100/95)) = $1.240 / năm

Sự mất cân bằng trở kháng cũng sẽ làm tăng nhiệt độ vận hành dựa trên sự gia tăng tổn thất I2R. Trong trường hợp động cơ điện 100 mã lực, điều này có nghĩa là nhiệt độ tăng khoảng 30°C hoặc giảm tuổi thọ cách điện của động cơ xuống 13% so với ban đầu.

Phân tích mạch động cơ cũng được sử dụng để đánh giá độ nhiễm bẩn của cuộn dây. Thường xuyên vệ sinh cửa hút gió của động cơ (nếu có) và cánh tản nhiệt đặc biệt quan trọng trong môi trường bẩn. Các thử nghiệm xác nhận rằng ngay cả những động cơ có tải trọng lớn, công suất lớn và quá khổ cũng có thể nhanh chóng bị hỏng trong những điều kiện như vậy nếu chúng bị phủ dày hoặc được phủ nhẹ và luồng khí giảm đi một nửa. Tuổi thọ cách nhiệt của chúng khi đó có thể giảm xuống còn 13-25% so với bình thường.9 Hiện tượng tương tự xảy ra nếu cuộn dây bị phủ chất gây ô nhiễm.

Thử nghiệm rô-to MCA yêu cầu chỉ số điện cảm và trở kháng thông qua việc rô-to quay 360 độ. Các bài đọc được vẽ đồ thị và xem xét tính đối xứng. Kết quả kiểm tra rôto cung cấp tình trạng chính xác của rôto và thường được thực hiện sau khi xác định lỗi rôto có thể xảy ra do rung, như một phần của chương trình nghiệm thu, trong quá trình sửa chữa hoặc khi động cơ được xác định là có vấn đề về mô men xoắn.

Phần kết luận

Việc áp dụng hai công nghệ này bổ sung cho nhau đồng thời đánh giá tiến độ của chương trình bảo trì và cải thiện tính sẵn có của thiết bị. Phân tích độ rung đánh giá tình trạng cơ học của thiết bị trong khi MCA đánh giá tình trạng điện của thiết bị. Kết hợp lại, nhà phân tích có khả năng xem tình trạng hoàn chỉnh của động cơ điện.

Thư mục

Bộ Năng lượng Hoa Kỳ, Cẩm nang Đào tạo Năng suất Công nghiệp, Hội nghị Giám đốc IAC thường niên năm 1996, Đại học Rutgers, 1996.

DrivePower, 1993.

Dự án Trình diễn Công cụ Kiểm tra Phân tích Hiệu suất Động cơ Điện và Khí đốt Thái Bình Dương, tháng 2 năm 2001.

Giới thiệu về tác giả

Howard W. Penrose, Tiến sĩ

Thay mặt ALL-TEST Pro, LLC

Old Saybrook, CT