Chương trình bảo trì dự đoán: Triển khai ESA

Tại sao phải bảo trì dự đoán?

Bảo trì dự đoán (PdM) là kết quả của các nghiên cứu xác định rằng các chương trình Bảo trì phòng ngừa (PM) chỉ có hiệu quả đối với 11% lỗi máy liên quan đến tuổi tác. Điều này có nghĩa là khoảng 89% lỗi máy là ngẫu nhiên về bản chất và các chương trình bảo trì theo thời gian không có hiệu quả đối với các loại lỗi ngẫu nhiên này.

Nhiều công nghệ

Có nhiều công nghệ PdM khác nhau, nhưng các chương trình thành công nhất sử dụng nhiều công nghệ để cung cấp nhiều thông tin nhất và do đó có khả năng xác định máy đang gặp sự cố cao nhất. Một số công nghệ PdM phổ biến nhất là phân tích rung động máy móc (MVA), đo nhiệt độ hồng ngoại, siêu âm, phân tích dầu, phân tích mạch động cơ (MCA) và phân tích chữ ký điện (ESA). Đặc điểm chung của các công nghệ PdM thành công nhất là chúng dễ thực hiện và cung cấp các phép đo lặp lại, không phá hủy. Tuy nhiên, bất kể công nghệ đang được sử dụng là gì, các chương trình thành công nhất đều nhận ra rằng có ba giai đoạn trong chương trình bảo trì dự đoán thành công:

1. Phát hiện

2. Phân tích

3. Sửa chữa. Sau đây là phần đánh giá ngắn gọn về ba giai đoạn của các chương trình PdM thành công.

Chạy đến khi thất bại Phòng ngừa Dự đoán Chủ động

Giai đoạn phát hiện

Giai đoạn phát hiện là giai đoạn quan trọng nhất và là cơ sở của hầu hết các chương trình PdM thành công. Mục đích chính của giai đoạn phát hiện là xác định máy móc “xấu” hoặc các điều kiện có thể dẫn đến hỏng máy trong tương lai. Máy “xấu” là những máy đang trong tình trạng xuống cấp.

Giai đoạn phân tích

Xác định chính xác tình trạng của máy hay xác định đầy đủ hơn nguyên nhân gây ra sự thay đổi tình trạng của máy là mục đích chính của giai đoạn phân tích. Giai đoạn phân tích bao gồm việc lấy thêm hoặc thậm chí các loại dữ liệu khác hoặc dữ liệu chuyên sâu hơn giai đoạn phát hiện. Dữ liệu bổ sung này có thể yêu cầu các kỹ thuật hoặc công nghệ chuyên biệt hơn. Nó có thể yêu cầu thử nghiệm ở các điều kiện vận hành khác nhau hoặc sử dụng các công nghệ hoàn toàn khác nhau.

Giai đoạn điều chỉnh

Mục đích chính của giai đoạn hiệu chỉnh là xác định hành động đúng dựa trên sự thay đổi tình trạng của máy. Điều này liên quan đến việc thực hiện hành động cần thiết để khắc phục và loại bỏ sự cố do thay đổi tình trạng của máy gây ra. Ngoài ra, giai đoạn khắc phục phải xác minh rằng hành động khắc phục đã thực sự khắc phục được (các) vấn đề. Ngoài ra, hoạt động của nhà máy có thể chỉ ra rằng hành động tốt nhất có thể chỉ đơn giản là tiếp tục giám sát với khoảng thời gian kiểm tra ngắn hơn.

Lựa chọn máy

Việc lựa chọn các máy sẽ mang lại mức hoàn vốn lớn nhất từ chương trình PdM có vẻ hiển nhiên bằng cách phân loại máy theo kích thước hoặc ứng dụng. Hầu hết các nhà máy áp dụng bảo trì dự đoán đều phân loại máy dựa trên ứng dụng của chúng.

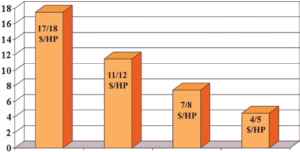

Máy quan trọng

Các nhà máy phân loại máy móc dựa trên ứng dụng xác định máy quan trọng là những máy rất quan trọng đối với hoạt động của nhà máy. Nói cách khác, nếu máy tắt, toàn bộ quá trình sẽ dừng lại. Điều này, trong nhiều trường hợp, dẫn đến sản xuất bị mất. Ngoài ra, sản phẩm đang trong quá trình xử lý cũng có thể bị thất lạc. Khi phân loại theo kích thước, những máy này thường có công suất lớn nhất trong nhà máy, thường lớn hơn 300 HP (225 KW).

Máy bán tới hạn (Sản xuất)

Máy bán tới hạn được định nghĩa là máy mà nếu ngừng hoạt động sẽ gây ra tổn thất một phần sản xuất. Việc mất đi những máy móc này, mặc dù không khiến nhà máy ngừng hoạt động hoàn toàn, nhưng có thể hạn chế sản lượng và do đó hạn chế tính khả dụng của nó. Một số máy này có thể có sẵn phụ tùng dự phòng hoặc sử dụng hai hoặc ba máy để hoạt động hết công suất. Những máy này có kích thước trung bình, thường là 150 đến 300 HP (110 đến 225 KW).

Cân bằng máy móc thực vật (Không quan trọng)

Những máy này ít hoặc không ảnh hưởng gì đến sản xuất của nhà máy. Những máy này thường là loại nhỏ nhất trong nhà máy, thường có công suất từ 5 đến 150 HP (3½ đến 110 KW) và luôn có sẵn phụ tùng thay thế.

Hệ thống động cơ

Bất kỳ hệ thống động cơ nào cũng có hai phần phụ:

1) Hệ thống con điện bao gồm nguồn điện đi vào nhà máy, hệ thống phân phối của nhà máy và phần điện của động cơ.

2) Hệ thống con cơ khí bao gồm trục động cơ và khớp nối, máy được dẫn động và chính quy trình đó.

Một lỗi ở bất kỳ vị trí nào trong hệ thống động cơ có thể khiến nó không thực hiện được chức năng mong muốn. Điều này có thể dẫn đến sản xuất bị giảm hoặc bị mất, chi phí bảo trì hoặc vận hành quá mức. Hai hệ thống con này ảnh hưởng trực tiếp đến độ tin cậy về điện hoặc cơ khí.

Độ tin cậy điện

Điện năng là một trong những nguồn nguyên liệu quan trọng nhất được sử dụng trong công nghiệp hiện nay. Chúng ta không chỉ phải có dòng năng lượng liên tục mà còn phải trong sạch và cân bằng. Tuy nhiên, mặt hàng quan trọng này cũng là một trong những nguyên liệu thô được cung cấp cho nhà máy ít được kiểm tra nhất.

Hầu hết các khu vực của nhà máy đều cần có điện để cung cấp động lực vận hành thiết bị sản xuất ra sản phẩm hoặc cung cấp các dịch vụ mà thiết bị của nhà máy được chế tạo để thực hiện. Bản thân điện là một sản phẩm độc đáo vì nó đòi hỏi dòng điện liên tục, không thể lưu trữ thuận tiện và thường không được kiểm tra trước khi sử dụng.

Hầu hết mọi người tin rằng độ tin cậy về điện kết thúc bằng việc cung cấp điện thành công cho nhà máy. Nhưng trong nhiều trường hợp, chất lượng nguồn điện cung cấp cho hệ thống động cơ có thể là nguyên nhân gây ra sự cố, hỏng hóc. Kết quả của “chất lượng điện năng” kém thường kéo dài và thường bị bỏ qua như là nguyên nhân hoặc tác nhân gây ra vấn đề.

Nguồn điện thường được phát xa điểm sử dụng, độ tin cậy của nguồn phát ban đầu chưa được xác định và được hòa chung vào lưới điện với nhiều máy phát điện khác. Nhiều nhà máy phát điện nhỏ hơn và thuộc sở hữu tư nhân. Năng lượng được vận chuyển qua một số máy biến áp khác nhau và nhiều dặm đường cáp trên cao và ngầm trước khi đến nhà máy. Nhiều hệ thống phân phối điện này được sở hữu, quản lý và bảo trì bởi nhiều đơn vị khác nhau. Một khi nguồn điện kém hoặc “chất lượng kém” được đưa lên lưới, người dùng sẽ không thể loại bỏ hoặc thậm chí từ chối nó.

Công việc chuẩn hóa và điều tiết chất lượng điện năng đang được tiến hành. Nhiều bang có tiêu chuẩn và quy định chuyên ngành riêng. Tuy nhiên, năng lượng được tạo ra không dừng lại ở biên giới của quốc gia nơi nó được tạo ra.

Độ tin cậy cơ học

Độ tin cậy cơ học từ lâu đã là chủ đề của các bộ phận bảo trì và sự cải thiện đáng kể đã đạt được nhờ hiểu được tầm quan trọng và lợi ích của việc cải thiện dung sai cân bằng và căn chỉnh máy móc. Điều kiện cân bằng và căn chỉnh của máy được đo và xác định bằng phân tích rung động cơ học (MVA). Trong nhiều trường hợp, máy có mức độ rung không thể chấp nhận được sẽ bị ngừng sử dụng và các lỗi như mất cân bằng, lệch trục, chân mềm, lỏng cơ học và các lỗi khác được sửa chữa trước khi xảy ra lỗi cơ khí. Mặc dù MVA đã được chứng minh là rất hiệu quả trong việc xác định các lỗi cơ học trong động cơ hoặc máy được truyền động nhưng nó lại tỏ ra không hiệu quả trong việc phát hiện tình trạng hoặc chất lượng của nguồn điện cấp vào động cơ.

Những hạn chế bổ sung của MVA tồn tại. Đầu tiên, nó dựa vào việc đo chuyển động của ổ trục hoặc vỏ ổ trục của máy để xác định các lỗi đang phát triển. Lực tạo ra trong giai đoạn đầu của hầu hết các đứt gãy không đủ để gây ra chuyển động có thể đo lường được. Thứ hai, các lỗi xảy ra ở những vị trí cách xa vòng bi thường không thể phát hiện được bằng MVA. Các lỗi ở quạt trên cao hoặc máy bơm trục đứng thường không thể phát hiện được khi sử dụng MVA. Để xác định lỗi trên toàn bộ hệ thống động cơ đòi hỏi phải thực hiện nhiều phép đo tại mỗi vị trí ổ trục. Một cuộc khảo sát máy trung bình kéo dài từ 7 đến 10 phút.

Nếu động cơ bị cháy hoặc cầu dao bị ngắt, kỹ thuật viên sẽ tiến hành kiểm tra điện và cơ trên động cơ và máy được dẫn động. Động cơ sau đó được xây dựng lại hoặc thay thế và toàn bộ quá trình lặp lại. Các lỗi gây ra bởi các sự cố về điện, chẳng hạn như biến dạng sóng hài, mất cân bằng điện áp hoặc bất kỳ lỗi điện nào khác đều không thể phát hiện được khi sử dụng MVA.

Phân tích chữ ký điện

Phân tích chữ ký điện (ESA) là công nghệ PdM sử dụng dòng điện vận hành điện áp cung cấp của động cơ để xác định các lỗi hiện có và đang phát triển trong toàn bộ hệ thống động cơ. Các phép đo này hoạt động như bộ chuyển đổi và bất kỳ sự gián đoạn nào trong hệ thống động cơ đều khiến dòng điện cung cấp cho động cơ thay đổi hoặc điều chỉnh. Bằng cách phân tích các biến điệu này, có thể xác định được nguồn gốc của sự gián đoạn hệ thống động cơ này.

ESA đo cả ba pha dòng điện và điện áp tại bộ điều khiển động cơ trong khi máy ở trạng thái hoạt động bình thường. ESA thực hiện thu thập đồng thời cả ba pha điện áp và dòng điện, thực hiện chỉ báo đầy đủ về chất lượng nguồn điện đến và công suất động cơ. Nó tính toán hiệu suất động cơ và hệ số công suất động cơ. ESA cũng thực hiện Biến đổi Fourier nhanh (FFT) trên dạng sóng điện áp và dòng điện.

Giai đoạn phát hiện là giai đoạn quan trọng nhất và là cơ sở của hầu hết các chương trình PdM thành công.

ESA đang chứng tỏ là một công nghệ rất hiệu quả để phát hiện lỗi ở bất kỳ đâu trong hệ thống động cơ trong quá trình PdM. FFT cho phép ESA xác định tất cả các lỗi cơ học mà MVA tìm thấy trong động cơ, máy được dẫn động và chính quy trình đó. Nó cũng cung cấp khả năng chẩn đoán tốt hơn để xác định và phân tích các lỗi điện đang phát triển trong hệ thống con điện của động cơ. Ngoài ra, nó còn thực hiện phân tích nguồn điện hoàn chỉnh để xác định mọi sự cố về nguồn điện có thể dẫn đến hỏng hóc sớm trong hệ thống con điện của hệ thống động cơ.

Phân tích tự động được thực hiện trong quá trình ESA có thể chính xác hơn nhiều so với MVA vì việc đo điện áp và dòng điện động cơ cho phép xác định chính xác tốc độ chạy. Độ chính xác này thường nằm trong khoảng một hoặc hai RPM. Ngoài ra, ESA sử dụng dòng điện động cơ làm bộ chuyển đổi và những thay đổi rất nhỏ ở bất kỳ bộ phận nào của hệ thống động cơ đều gây ra sự điều biến dòng điện động cơ. Độ nhạy tăng lên này cho phép phát hiện sớm các lỗi đang phát triển ở bất kỳ đâu trong hệ thống động cơ. ESA đã phát hiện thành công các lỗi ở máy bơm trục đứng, quạt trên cao và vỏ ổ trục bị lỏng trên các máy được truyền động bằng dây đai.

Tóm tắt Việc thực hiện thành công các chương trình PdM đòi hỏi sự hiểu biết thấu đáo về quy trình PdM và sử dụng hiệu quả nhân viên PdM được đào tạo chuyên sâu cùng với các thiết bị đặc biệt và thường đắt tiền. Các kỹ sư về độ tin cậy đồng ý rằng các lỗi đang phát triển cần được xác định càng sớm càng tốt và ESA đáp ứng yêu cầu này. Là một công cụ phát hiện, ESA thường xác định hầu hết các lỗi cơ học trong hệ thống động cơ.

Bản tóm tắt

Việc thực hiện thành công các chương trình PdM đòi hỏi sự hiểu biết thấu đáo về quy trình PdM và sử dụng hiệu quả nhân viên PdM được đào tạo chuyên sâu cùng với các thiết bị đặc biệt và thường đắt tiền. Các kỹ sư về độ tin cậy đồng ý rằng các lỗi đang phát triển cần được xác định càng sớm càng tốt và ESA đáp ứng yêu cầu này. Là một công cụ phát hiện, ESA thường xác định hầu hết các lỗi cơ học trong hệ thống động cơ trước các phương pháp cơ học như phân tích rung động máy móc (MVA). Ngoài ra, ESA xác định chính xác các sự cố về điện trong hệ thống động cơ mà MVA hoặc các công nghệ PdM khác không thể xác định được. Trong giai đoạn phân tích, ESA xác định chính xác hơn tốc độ quay của hệ thống và xác định chính xác hơn các lỗi cơ và điện dẫn đến giảm thời gian hoạt động và khả năng sẵn sàng của nhà máy.