برنامج الصيانة التنبؤية: تنفيذ وكالة الفضاء الأوروبية

لماذا الصيانة التنبؤية؟

نتجت الصيانة التنبؤية (PdM) عن الدراسات التي حددت أن برامج الصيانة الوقائية (PM) فعالة فقط بالنسبة لـ 11 بالمائة من حالات فشل الماكينات المرتبطة بالعمر. وهذا يعني أن ما يقرب من 89 بالمائة من حالات فشل الماكينات تكون عشوائية بطبيعتها وأن برامج الصيانة المستندة إلى الوقت غير فعالة في التعامل مع هذه الأنواع العشوائية من حالات الفشل.

تقنيات متعددة

هناك العديد من تقنيات PdM المختلفة، لكن البرامج الأكثر نجاحًا تستخدم تقنيات متعددة لتوفير أكبر قدر من المعلومات وبالتالي أعلى احتمال لتحديد جهاز به مشكلة في طور النمو. بعض تقنيات PdM الأكثر شيوعًا هي تحليل اهتزاز الآلات (MVA)، والتصوير الحراري بالأشعة تحت الحمراء، والموجات فوق الصوتية، وتحليل الزيت، وتحليل دوائر المحرك (MCA)، وتحليل التوقيع الكهربائي (ESA). السمة المشتركة بين تقنيات PdM الأكثر نجاحًا هي أنها سهلة الأداء وتوفر قياسات غير مدمرة وقابلة للتكرار. ومع ذلك، بغض النظر عن التكنولوجيا المستخدمة، فإن البرامج الأكثر نجاحًا تدرك أن هناك ثلاث مراحل في برنامج الصيانة التنبؤية الناجح:

1. الكشف

2. التحليل

3. التصحيح. فيما يلي مراجعة مختصرة للمراحل الثلاث لبرامج إدارة التوزيع الناجحة.

تشغيل حتى فشل وقائي تنبؤي استباقي

مرحلة الكشف

تعد مرحلة الكشف هي المرحلة الأكثر أهمية وأساس برامج PdM الأكثر نجاحًا. الغرض الرئيسي من مرحلة الكشف هو تحديد الآلات أو الظروف “السيئة” التي يمكن أن تؤدي إلى فشل الآلة في المستقبل. الآلات “السيئة” هي آلات في حالة متدهورة.

مرحلة التحليل

إن التحديد الدقيق لحالة الآلة أو تحديد سبب التغيير في حالة الآلة بشكل كامل هو الغرض الرئيسي من مرحلة التحليل. تتضمن مرحلة التحليل أخذ أنواع إضافية أو ربما مختلفة أو بيانات أكثر تعمقًا من مرحلة الكشف. قد تتطلب هذه البيانات الإضافية تقنيات أو تقنيات أكثر تخصصًا. قد يتطلب الأمر إجراء اختبار في ظروف تشغيل مختلفة أو استخدام تقنيات مختلفة تمامًا.

مرحلة التصحيح

الغرض الرئيسي من مرحلة التصحيح هو تحديد الإجراء الصحيح بناءً على تغير حالة الماكينة. يتضمن ذلك اتخاذ الإجراء اللازم لتصحيح المشكلة الناجمة عن التغيير في حالة الجهاز والقضاء عليها. بالإضافة إلى ذلك، يجب أن تتحقق مرحلة التصحيح من أن الإجراء التصحيحي قد أدى بالفعل إلى حل المشكلة (المشكلات). وبدلاً من ذلك، قد تملي عمليات المصنع أن أفضل إجراء قد يكون مجرد مواصلة المراقبة على فترات اختبار منخفضة.

اختيار الآلة

يبدو اختيار الأجهزة التي ستوفر أكبر عائد من برنامج PdM أمرًا واضحًا من خلال تصنيف الأجهزة إما حسب الحجم أو التطبيق. تقوم معظم المصانع التي تبنت الصيانة التنبؤية بتصنيف الآلات بناءً على تطبيقاتها.

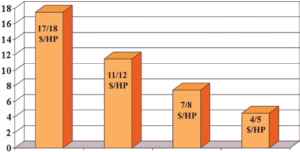

الآلات الحرجة

تُعرّف المصانع التي تصنف الآلات بناءً على التطبيق الآلات المهمة بأنها آلات بالغة الأهمية لتشغيل المصنع. بمعنى آخر، إذا تم إيقاف تشغيل الجهاز، فستتوقف العملية برمتها. وهذا يؤدي في كثير من الحالات إلى فقدان الإنتاج. بالإضافة إلى ذلك، قد يتم فقدان المنتج قيد المعالجة أيضًا. عند تصنيفها حسب الحجم، غالبًا ما تكون هذه الآلات هي الأكبر في المصنع، وعادة ما تكون أكبر من 300 حصان (225 كيلو واط).

الآلات شبه الحرجة (الإنتاج)

يتم تعريف الآلات شبه الحرجة على أنها الآلات التي إذا تم إيقاف تشغيلها، فإنها ستتسبب في خسارة جزئية للإنتاج. إن فقدان هذه الآلات، على الرغم من عدم تسببه في إغلاق المصنع بالكامل، قد يحد من إنتاجه وبالتالي من توفره. قد تحتوي بعض هذه الآلات على قطع غيار مدمجة أو تستخدم آلتين أو ثلاث آلات للعمل بكامل طاقتها. هذه الآلات متوسطة الحجم، عادةً ما تتراوح قوتها من 150 إلى 300 حصان (110 إلى 225 كيلو واط).

توازن الآلات النباتية (غير الحرجة)

هذه الآلات لها تأثير ضئيل أو معدوم على إنتاج النبات. عادة ما تكون هذه الآلات هي الأصغر في المصنع، وعادةً ما تتراوح قوتها من 5 إلى 150 حصانًا (3½ إلى 110 كيلوواط) وتتوفر قطع الغيار بسهولة.

نظام المحرك

يحتوي أي نظام محرك على قسمين فرعيين:

1) يتكون النظام الفرعي الكهربائي من الطاقة الواردة إلى المحطة ونظام توزيع المحطة والقسم الكهربائي للمحرك.

2) يتكون النظام الفرعي الميكانيكي من عمود المحرك والقارنة والآلة المدفوعة والعملية نفسها.

يمكن أن يؤدي حدوث خطأ في أي مكان في النظام الحركي إلى منعه من أداء الوظيفة المقصودة. وقد يؤدي ذلك إلى انخفاض الإنتاج أو فقده، أو الصيانة المفرطة، أو نفقات التشغيل. يؤثر هذان النظامان الفرعيان بشكل مباشر على الموثوقية الكهربائية أو الميكانيكية.

الموثوقية الكهربائية

تعتبر الطاقة الكهربائية من أهم المواد الخام المستخدمة في الصناعة اليوم. لا يجب أن يكون لدينا تدفق مستمر للطاقة فحسب، بل يجب أيضًا أن تكون نظيفة ومتوازنة. ومع ذلك، فإن هذه السلعة المهمة تعد أيضًا واحدة من المواد الخام الأقل فحصًا التي يتم توفيرها للمصنع.

الكهرباء مطلوبة في جميع مناطق المصنع تقريبًا لتوفير القوة الدافعة التي تعمل إما على تشغيل المعدات التي تنتج المنتجات أو توفير الخدمات التي تم تصميم معدات المصنع من أجل أدائها. تعتبر الكهرباء منتجًا فريدًا في حد ذاته من حيث أنها تتطلب تدفقًا مستمرًا، ولا يمكن تخزينها بسهولة، ولا يتم فحصها عادةً قبل الاستخدام.

يعتقد معظم الناس أن الموثوقية الكهربائية تنتهي بتوصيل الطاقة بنجاح إلى المحطة. لكن في كثير من الحالات قد تكون نوعية الطاقة الموردة للنظام الحركي هي السبب في حدوث خلل أو فشل. عادة ما تكون نتيجة ضعف “جودة الطاقة” طويلة المدى وغالبًا ما يتم تجاهلها باعتبارها المصدر أو المساهم في المشكلة.

يتم توليد الطاقة عادة بعيداً عن نقطة الاستخدام، وموثوقية التوليد الأصلي غير معروفة ويتم دمجها على الشبكة مع العديد من المولدات الأخرى. العديد من محطات التوليد أصغر حجمًا ومملوكة للقطاع الخاص. يتم نقل الطاقة من خلال عدة محولات مختلفة وأميال عديدة من الكابلات العلوية والأرضية قبل وصولها إلى المحطة. العديد من أنظمة التوزيع الكهربائية هذه مملوكة ومدارة وصيانتها من قبل عدة كيانات مختلفة. بمجرد وضع طاقة سيئة أو “رديئة الجودة” على الشبكة، لا يمكن للمستخدم إزالتها أو حتى رفضها.

يجري العمل حاليًا على توحيد وتنظيم جودة الطاقة. العديد من الدول لديها معاييرها ولوائحها المتخصصة الخاصة بها. إلا أن الطاقة المولدة لا تتوقف عند حدود الدولة التي يتم توليدها فيها.

الموثوقية الميكانيكية

لقد كانت الموثوقية الميكانيكية منذ فترة طويلة موضوعًا لأقسام الصيانة، وقد تم تحقيق تحسن كبير من خلال فهم أهمية وفوائد تحسين توازن الماكينات وتفاوتات المحاذاة. يتم قياس وتحديد حالة التوازن والمحاذاة للآلة باستخدام تحليل الاهتزاز الميكانيكي (MVA). في العديد من الحالات، تتم إزالة الآلات التي تظهر مستويات اهتزاز غير مقبولة من الخدمة ويتم تصحيح الأخطاء مثل عدم التوازن، وعدم المحاذاة، والقدم الناعمة، والارتخاء الميكانيكي والأخطاء الأخرى قبل حدوث عطل ميكانيكي. على الرغم من أن MVA أثبتت فعاليتها الكبيرة في تحديد الأخطاء الميكانيكية في المحرك أو الآلة التي يتم تشغيلها، إلا أنها أثبتت عدم فعاليتها في اكتشاف حالة أو جودة الطاقة المطبقة على المحرك.

توجد قيود إضافية على MVA. أولاً، يعتمد على قياس حركة محامل الآلة أو مبيتات المحامل لتحديد العيوب النامية. إن القوة المتولدة خلال المراحل المبكرة لمعظم العيوب غير كافية لإحداث حركة قابلة للقياس. ثانيًا، الأخطاء التي تحدث في المواقع البعيدة عن المحامل عادةً ما تكون غير قابلة للاكتشاف باستخدام MVA. عادة لا يمكن اكتشاف الأعطال في المراوح العلوية أو المضخات العمودية باستخدام MVA. يتطلب تحديد الأخطاء في نظام المحرك بأكمله إجراء قياسات متعددة في كل موقع محمل. يتراوح متوسط المسح الآلي من 7 إلى 10 دقائق.

في حالة احتراق المحرك أو تعطل أحد الكسارات، يقوم الفنيون بإجراء فحوصات كهربائية وميكانيكية على المحرك والآلة التي يتم تشغيلها. يتم بعد ذلك إعادة بناء المحرك أو استبداله وتكرر العملية برمتها. الأعطال التي تنتج عن مشاكل كهربائية، مثل التشوه التوافقي، أو عدم توازن الجهد، أو أي أعطال كهربائية أخرى، لا يمكن اكتشافها باستخدام MVA.

تحليل التوقيع الكهربائي

تحليل التوقيع الكهربائي (ESA) عبارة عن تقنية PdM تستخدم تيار تشغيل جهد إمداد المحرك لتحديد الأخطاء الموجودة والمتطورة في نظام المحرك بأكمله. تعمل هذه القياسات كمحولات للطاقة وأي اضطرابات في نظام المحرك تتسبب في تغيير أو تعديل تيار إمداد المحرك. ومن خلال تحليل هذه التعديلات، من الممكن تحديد مصدر هذه الاضطرابات في النظام الحركي.

تقوم وكالة الفضاء الأوروبية (ESA) بقياس المراحل الثلاث للتيار والجهد في وحدة التحكم في المحرك بينما تكون الآلة في حالة تشغيل عادية. تقوم وكالة الفضاء الأوروبية (ESA) بالتقاط متزامن لجميع المراحل الثلاث للجهد والتيار، مما يوفر إشارة كاملة لجودة الطاقة الواردة وقوة المحرك. ويحسب كفاءة المحرك وعامل قوة المحرك. تقوم وكالة الفضاء الأوروبية أيضًا بإجراء تحويل فورييه السريع (FFT) على أشكال موجة الجهد والتيار.

تعد مرحلة الكشف هي المرحلة الأكثر أهمية وأساس برامج PdM الأكثر نجاحًا.

أثبتت وكالة الفضاء الأوروبية أنها تقنية فعالة للغاية لاكتشاف الأخطاء في أي مكان في النظام الحركي أثناء عملية PdM. يتيح FFT لوكالة الفضاء الأوروبية تحديد جميع الأخطاء الميكانيكية التي تجدها MVA في المحرك والآلة المدفوعة والعملية نفسها. كما أنه يوفر إمكانات تشخيصية أفضل لتحديد وتحليل الأعطال الكهربائية النامية داخل النظام الفرعي الكهربائي للمحرك. بالإضافة إلى ذلك، فإنه يقوم بإجراء تحليل كامل للطاقة لتحديد أي مشكلات في الطاقة يمكن أن تؤدي إلى أعطال مبكرة في النظام الفرعي الكهربائي لنظام المحرك.

يمكن أن يكون التحليل التلقائي الذي يتم إجراؤه أثناء عملية ESA أكثر دقة بكثير من MVA نظرًا لأن قياس جهد المحرك والتيار يسمح بتحديد سرعة التشغيل بدقة. عادة ما تكون هذه الدقة ضمن دورة واحدة أو اثنتين من الدورات في الدقيقة. بالإضافة إلى ذلك، تستخدم وكالة الفضاء الأوروبية تيار المحرك كمحول للطاقة، كما أن التغييرات الصغيرة جدًا في أي جزء من نظام المحرك تؤدي إلى تعديل تيار المحرك. تسمح هذه الحساسية المتزايدة بالكشف المبكر عن الأخطاء النامية في أي مكان في النظام الحركي. نجحت وكالة الفضاء الأوروبية (ESA) في اكتشاف أخطاء في المضخات العمودية، والمراوح العلوية، ومساكن المحامل السائبة في الآلات التي يتم تشغيلها بواسطة الأحزمة.

ملخص يتطلب التنفيذ الناجح لبرامج إدارة التوزيع العام فهمًا شاملاً لعملية إدارة التوزيع العام والاستخدام الفعال لموظفي إدارة التوزيع العام المدربين تدريبًا عاليًا بالإضافة إلى المعدات الخاصة والمكلفة في كثير من الأحيان. يتفق مهندسو الموثوقية على ضرورة تحديد الأخطاء النامية في أقرب وقت ممكن، وتلبي وكالة الفضاء الأوروبية هذا المطلب. كأداة كشف، تحدد وكالة الفضاء الأوروبية (ESA) عادةً معظم الأخطاء الميكانيكية في النظام الحركي.

ملخص

يتطلب التنفيذ الناجح لبرامج إدارة التوزيع العام فهمًا شاملاً لعملية إدارة التوزيع العام والاستخدام الفعال لموظفي إدارة التوزيع العام المدربين تدريبًا عاليًا بالإضافة إلى المعدات الخاصة والمكلفة في كثير من الأحيان. يتفق مهندسو الموثوقية على ضرورة تحديد الأخطاء الناشئة في أقرب وقت ممكن، وتلبي وكالة الفضاء الأوروبية هذا المطلب. كأداة كشف، تحدد ESA عادةً معظم الأخطاء الميكانيكية في نظام المحرك قبل الطرق الميكانيكية مثل تحليل اهتزاز الآلات (MVA). بالإضافة إلى ذلك، تحدد وكالة الفضاء الأوروبية (ESA) بدقة المشكلات الكهربائية في نظام المحرك والتي لا تستطيع MVA أو تقنيات PdM الأخرى تحديدها. في مرحلة التحليل، تحدد وكالة الفضاء الأوروبية (ESA) بشكل أكثر دقة سرعة دوران النظام وتحدد بشكل أكثر دقة الأعطال الميكانيكية والكهربائية التي تؤدي إلى انخفاض توافر المصنع ووقت تشغيله.