Programma di manutenzione predittiva: Implementazione dell’ESA

Perché la manutenzione predittiva?

La manutenzione predittiva (PdM) è nata da studi che hanno stabilito che i programmi di manutenzione preventiva (PM) sono efficaci solo per l’11% dei guasti alle macchine legati all’età. Ciò significa che circa l’89% dei guasti alle macchine è di natura casuale e che i programmi di manutenzione basati sul tempo sono inefficaci per questi tipi di guasti casuali.

Tecnologie multiple

Esistono diverse tecnologie di PdM, ma i programmi di maggior successo utilizzano più tecnologie per fornire il maggior numero di informazioni e di conseguenza la più alta probabilità di identificare una macchina con un problema in via di sviluppo. Alcune delle tecnologie PdM più comuni sono l’analisi delle vibrazioni dei macchinari (MVA), la termografia a infrarossi, gli ultrasuoni, l’analisi dell’olio, l’analisi del circuito del motore (MCA) e l’analisi della firma elettrica (ESA). Le tecnologie PdM di maggior successo hanno come caratteristica comune la facilità di esecuzione e la possibilità di effettuare misure non distruttive e ripetibili. Tuttavia, a prescindere dalla tecnologia utilizzata, i programmi di maggior successo riconoscono che le fasi di un programma di manutenzione predittiva di successo sono tre:

1. Rilevamento

2. Analisi

3. Correzione. Di seguito una breve rassegna delle tre fasi dei programmi PdM di successo.

Run till Fail Preventivo Predittivo Proattivo

Fase di rilevamento

La fase di rilevamento è la fase più critica e la base della maggior parte dei programmi PdM di successo. Lo scopo principale della fase di rilevamento è quello di identificare le macchine “difettose” o le condizioni che possono portare a un futuro guasto della macchina. Le macchine “cattive” sono macchine in condizioni di deterioramento.

Fase di analisi

Determinare con precisione le condizioni della macchina o definire in modo più completo la causa della variazione delle condizioni della macchina è lo scopo principale della fase di analisi. La fase di analisi comporta l’acquisizione di dati aggiuntivi o forse anche di tipo diverso o più approfondito rispetto alla fase di rilevamento. Questi dati aggiuntivi possono richiedere tecniche o tecnologie più specializzate. Potrebbe essere necessario effettuare test in condizioni operative diverse o utilizzare tecnologie completamente diverse.

Fase di correzione

Lo scopo principale della fase di correzione è quello di determinare l’azione corretta in base al cambiamento delle condizioni della macchina. Si tratta di intraprendere le azioni necessarie per correggere ed eliminare il problema innescato dal cambiamento delle condizioni della macchina. Inoltre, la fase di correzione deve verificare che l’azione correttiva abbia effettivamente risolto il problema. In alternativa, l’attività dell’impianto può suggerire di continuare il monitoraggio a intervalli di prova ridotti.

Selezione della macchina

La selezione delle macchine che garantiranno i maggiori ritorni da un programma di PdM sembra ovvia, classificando le macchine in base alle dimensioni o all’applicazione. La maggior parte degli impianti che hanno adottato la manutenzione predittiva classificano le macchine in base alla loro applicazione.

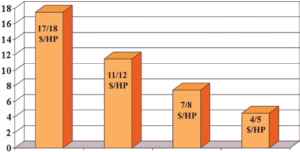

Macchine critiche

Gli impianti che classificano le macchine in base all’applicazione definiscono le macchine critiche come macchine molto critiche per il funzionamento dell’impianto. In altre parole, se la macchina si spegne, l’intero processo si arresta. Questo, in molti casi, si traduce in una perdita di produzione. Inoltre, anche il prodotto in lavorazione può andare perso. Se classificate per dimensioni, queste macchine sono spesso le più grandi dell’impianto, di solito superiori a 300 CV (225 KW).

Macchine semicritiche (produzione)

Le macchine semicritiche sono definite come macchine che, se spente, causano una perdita parziale della produzione. La perdita di queste macchine, pur non causando un arresto completo dell’impianto, può limitarne la produzione e quindi la disponibilità. Alcune di queste macchine possono avere ricambi incorporati o utilizzare due o tre macchine per funzionare alla massima capacità dell’unità. Queste macchine sono di medie dimensioni, in genere da 150 a 300 CV (da 110 a 225 KW).

Macchine per l’equilibrio dell’impianto (non critiche)

Queste macchine hanno un effetto minimo o nullo sulla produzione delle piante. Queste macchine sono di solito le più piccole dell’impianto, in genere da 5 a 150 CV (da 3½ a 110 KW) e i ricambi sono facilmente disponibili.

Sistema motore

Qualsiasi sistema motore ha due sottosezioni:

1) Il sottosistema elettrico è costituito dall’alimentazione dell’impianto, dal sistema di distribuzione dell’impianto e dalla sezione elettrica del motore.

2) Il sottosistema meccanico è costituito dall’albero motore e dal giunto, dalla macchina azionata e dal processo stesso.

Un guasto in qualsiasi punto del sistema del motore può impedirgli di svolgere la funzione prevista. Ciò può comportare una riduzione o una perdita di produzione, una manutenzione eccessiva o spese operative. Questi due sottosistemi influiscono direttamente sull’affidabilità elettrica o meccanica.

Affidabilità elettrica

L’energia elettrica è una delle materie prime più importanti utilizzate oggi nell’industria. Il flusso di energia non solo deve essere continuo, ma anche pulito ed equilibrato. Eppure, questo importante prodotto è anche una delle materie prime meno ispezionate fornite allo stabilimento.

L’elettricità è necessaria in quasi tutte le aree dell’impianto per fornire la forza motrice che aziona le apparecchiature che producono i prodotti o fornisce i servizi per i quali le apparecchiature dell’impianto sono state costruite. L’elettricità è un prodotto unico nel suo genere, in quanto richiede un flusso continuo, non può essere immagazzinata comodamente e normalmente non viene ispezionata prima dell’uso.

La maggior parte delle persone crede che l’affidabilità elettrica finisca con la consegna dell’energia all’impianto. In molti casi, però, la qualità dell’alimentazione fornita al sistema motore può essere la causa di un guasto o di un’avaria. Il risultato di una scarsa “qualità dell’alimentazione” è di solito a lungo termine e spesso non viene considerato come la fonte o la causa del problema.

L’energia viene normalmente generata lontano dal punto di utilizzo, l’affidabilità della generazione originale è sconosciuta e viene combinata sulla rete con molti altri generatori. Molti impianti di generazione sono più piccoli e di proprietà privata. L’energia viene trasportata attraverso diversi trasformatori e molti chilometri di cavi aerei e sotterranei prima di arrivare all’impianto. Molti di questi sistemi di distribuzione elettrica sono di proprietà, gestiti e mantenuti da diversi enti. Una volta che l’energia cattiva o di “scarsa qualità” viene immessa in rete, non può essere rimossa o addirittura rifiutata dall’utente.

Sono in corso lavori per standardizzare e regolare la qualità dell’energia. Molti Stati hanno i propri standard e regolamenti specializzati. Tuttavia, l’energia generata non si ferma ai confini dello Stato in cui viene generata.

Affidabilità meccanica

L’affidabilità meccanica è stata a lungo oggetto di attenzione da parte dei reparti di manutenzione e un notevole miglioramento è stato ottenuto grazie alla comprensione dell’importanza e dei vantaggi del miglioramento delle tolleranze di bilanciamento e allineamento dei macchinari. Le condizioni di equilibrio e allineamento di una macchina vengono misurate e determinate mediante l’analisi delle vibrazioni meccaniche (MVA). In molti casi, le macchine che presentano livelli di vibrazioni inaccettabili vengono rimosse dal servizio e i guasti come sbilanciamento, disallineamento, piede molle, allentamento meccanico e altri guasti vengono corretti prima che si verifichi un guasto meccanico. Sebbene l’MVA si sia dimostrato molto efficace per l’identificazione di guasti meccanici nel motore o nella macchina azionata, si è rivelato inefficace nel rilevare le condizioni o la qualità dell’alimentazione applicata al motore.

Esistono ulteriori limitazioni dell’MVA. In primo luogo, si basa sulla misurazione del movimento dei cuscinetti o degli alloggiamenti della macchina per identificare i guasti in corso. La forza generata durante le fasi iniziali della maggior parte delle faglie è insufficiente a causare un movimento misurabile. In secondo luogo, i guasti che si verificano in punti distanti dai cuscinetti non sono generalmente rilevabili con l’MVA. I guasti ai ventilatori aerei o alle pompe verticali non sono normalmente rilevabili con l’MVA. Per identificare i guasti sull’intero sistema del motore è necessario effettuare più misurazioni in ogni punto del cuscinetto. Un sondaggio medio della macchina varia da 7 a 10 minuti.

Se un motore si brucia o se scatta un interruttore, i tecnici eseguono ispezioni elettriche e meccaniche sul motore e sulla macchina azionata. Il motore viene quindi ricostruito o sostituito e l’intero processo si ripete. I guasti causati da problemi elettrici, come la distorsione armonica, lo squilibrio di tensione o qualsiasi altro guasto elettrico, non sono rilevabili con l’MVA.

Analisi della firma elettrica

L’analisi della firma elettrica (ESA) è una tecnologia PdM che utilizza la corrente di alimentazione del motore per identificare i guasti esistenti e in via di sviluppo nell’intero sistema del motore. Queste misure fungono da trasduttori e qualsiasi perturbazione nel sistema del motore provoca la variazione o la modulazione della corrente di alimentazione del motore. Analizzando queste modulazioni, è possibile identificare la fonte di questi disturbi del sistema motorio.

L’ESA misura tutte e tre le fasi della corrente e della tensione sul controllore del motore mentre la macchina è in condizioni operative normali. L’ESA esegue un’acquisizione simultanea di tutte e tre le fasi di tensione e corrente, fornendo un’indicazione completa della qualità dell’alimentazione in ingresso e della potenza del motore. Calcola l’efficienza e il fattore di potenza del motore. L’ESA esegue anche una trasformata veloce di Fourier (FFT) sulle forme d’onda di tensione e corrente.

La fase di rilevamento è la fase più critica e la base della maggior parte dei programmi PdM di successo.

L’ESA si sta dimostrando una tecnologia molto efficace per rilevare i guasti in qualsiasi punto del sistema motore durante il processo PdM. La FFT consente all’ESA di identificare tutti i guasti meccanici che l’MVA trova nel motore, nella macchina azionata e nel processo stesso. Inoltre, fornisce migliori capacità diagnostiche per l’identificazione e l’analisi dei guasti elettrici in fase di sviluppo all’interno del sottosistema elettrico del motore. Inoltre, esegue un’analisi completa della potenza per identificare eventuali problemi di alimentazione che possono portare a guasti prematuri nel sottosistema elettrico del sistema motore.

L’analisi automatica eseguita durante il processo ESA può essere molto più accurata dell’MVA, poiché la misurazione della tensione e della corrente del motore consente di determinare con precisione la velocità di funzionamento. Questa precisione è solitamente compresa tra uno o due giri/minuto. Inoltre, l’ESA utilizza la corrente del motore come trasduttore e piccolissime variazioni in qualsiasi parte del sistema del motore causano la modulazione della corrente del motore. Questa maggiore sensibilità consente di rilevare precocemente i guasti in corso in qualsiasi punto del sistema motore. ESA ha individuato con successo guasti in pompe verticali, ventilatori aerei e alloggiamenti dei cuscinetti allentati su macchine azionate da cinghie.

Sintesi L’implementazione di successo dei programmi PdM richiede una comprensione approfondita del processo PdM e l’utilizzo efficiente di personale PdM altamente qualificato insieme ad attrezzature speciali e spesso costose. Gli ingegneri dell’affidabilità concordano sul fatto che i guasti in fase di sviluppo devono essere identificati il più precocemente possibile e l’ESA soddisfa questo requisito. Come strumento di rilevamento, l’ESA di solito identifica la maggior parte dei guasti meccanici nel sistema del motore.

Sintesi

L’implementazione di successo dei programmi PdM richiede una comprensione approfondita del processo PdM e l’utilizzo efficiente di personale PdM altamente qualificato insieme ad attrezzature speciali e spesso costose. Gli ingegneri dell’affidabilità concordano sul fatto che i guasti in fase di sviluppo devono essere identificati il più precocemente possibile e l’ESA soddisfa questo requisito. Come strumento di rilevamento, l’ESA di solito identifica la maggior parte dei guasti meccanici nel sistema del motore prima dei metodi meccanici come l’analisi delle vibrazioni dei macchinari (MVA). Inoltre, l’ESA identifica con precisione i problemi elettrici del sistema motore che l’MVA o altre tecnologie PdM non sono in grado di individuare. Nella fase di analisi, l’ESA determina con maggiore precisione la velocità di rotazione del sistema e identifica con maggiore precisione i guasti meccanici ed elettrici che determinano una riduzione della disponibilità e dei tempi di attività dell’impianto.