Forudsigeligt vedligeholdelsesprogram: Implementering af ESA

Hvorfor prædiktiv vedligeholdelse?

Predictive Maintenance (PdM) er resultatet af undersøgelser, der fastslog, at Preventive Maintenance (PM)-programmer kun er effektive til de 11 procent af maskinfejlene, der er aldersrelaterede. Det betyder, at cirka 89 procent af maskinfejlene er tilfældige, og at tidsbaserede vedligeholdelsesprogrammer er ineffektive i forhold til disse tilfældige fejltyper.

Flere teknologier

Der er mange forskellige PdM-teknologier, men de mest succesfulde programmer bruger flere teknologier til at give mest mulig information og dermed den største sandsynlighed for at identificere en maskine med et problem under udvikling. Nogle af de mest almindelige PdM-teknologier er analyse af maskinvibrationer (MVA), infrarød termografi, ultralyd, olieanalyse, analyse af motorkredsløb (MCA) og analyse af elektriske signaturer (ESA). Fælles for de mest succesfulde PdM-teknologier er, at de er nemme at udføre og giver ikke-destruktive, gentagelige målinger. Men uanset hvilken teknologi der bruges, anerkender de mest succesfulde programmer, at der er tre faser i et vellykket forebyggende vedligeholdelsesprogram:

1. Detektering

2. Analyse

3. Korrektion. Her følger en kort gennemgang af de tre faser i succesfulde PdM-programmer.

Kør til fejl Forebyggende Forudsigende Proaktiv

Opdagelsesfase

Opdagelsesfasen er den mest kritiske fase og grundlaget for de fleste vellykkede PdM-programmer. Hovedformålet med detektionsfasen er at identificere “dårlige” maskiner eller forhold, der kan føre til fremtidige maskinsvigt. “Dårlige” maskiner er maskiner, der er i en forværret tilstand.

Analysefase

Hovedformålet med analysefasen er nøjagtigt at bestemme maskinens tilstand eller mere fuldstændigt at definere årsagen til ændringen i maskinens tilstand. Analysefasen indebærer, at der indsamles flere eller måske endda andre typer eller mere dybdegående data end i detektionsfasen. Disse ekstra data kan kræve mere specialiserede teknikker eller teknologier. Det kan kræve test under andre driftsforhold eller ved hjælp af helt andre teknologier.

Korrektionsfase

Hovedformålet med korrektionsfasen er at bestemme den korrekte handling baseret på maskinens tilstandsændring. Det indebærer, at man tager de nødvendige skridt til at rette op på og eliminere det problem, som ændringen i maskinens tilstand har udløst. Derudover skal korrektionsfasen verificere, at den korrigerende handling rent faktisk løste problemet/problemerne. Alternativt kan anlæggets drift diktere, at den bedste handling er at fortsætte overvågningen med reducerede testintervaller.

Valg af maskine

At vælge de maskiner, der giver det største udbytte af et PdM-program, virker indlysende ved at klassificere maskinerne enten efter størrelse eller anvendelse. De fleste anlæg, der har taget forebyggende vedligeholdelse til sig, klassificerer maskinerne ud fra deres anvendelse.

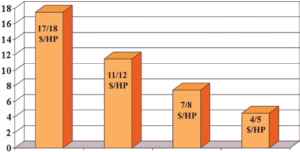

Kritiske maskiner

Anlæg, der klassificerer maskiner baseret på anvendelse, definerer kritiske maskiner som maskiner, der er meget kritiske for anlæggets drift. Med andre ord, hvis maskinen lukker ned, stopper hele processen. Det resulterer i mange tilfælde i tabt produktion. Derudover kan det produkt, der er i proces, også gå tabt. Når de klassificeres efter størrelse, er disse maskiner ofte de største i anlægget, normalt større end 300 HK (225 KW).

Semikritiske maskiner (produktion)

Semikritiske maskiner defineres som maskiner, der, hvis de lukkes ned, vil medføre et delvist tab af produktion. At miste disse maskiner kan begrænse produktionen og dermed tilgængeligheden, selvom det ikke medfører en fuldstændig nedlukning af anlægget. Nogle af disse maskiner kan have indbyggede reservedele eller bruge to eller tre maskiner til at køre med fuld kapacitet. Disse maskiner er mellemstore, typisk 150 til 300 HK (110 til 225 KW).

Balance af anlægsmaskiner (ikke-kritiske)

Disse maskiner har lille eller ingen effekt på planteproduktionen. Disse maskiner er normalt de mindste i anlægget, typisk 5 til 150 HK (3½ til 110 KW), og reservedele er let tilgængelige.

Motorsystem

Ethvert motorsystem har to undersektioner:

1) Det elektriske delsystem består af den strøm, der kommer ind i anlægget, anlæggets distributionssystem og den elektriske del af motoren.

2) Det mekaniske delsystem består af motorakslen og koblingen, den drevne maskine og selve processen.

En fejl hvor som helst i motorsystemet kan forhindre det i at udføre den tilsigtede funktion. Det kan resultere i reduceret eller tabt produktion, overdreven vedligeholdelse eller driftsomkostninger. Disse to undersystemer påvirker direkte enten den elektriske eller den mekaniske pålidelighed.

Elektrisk pålidelighed

Elektrisk strøm er et af de vigtigste råmaterialer, der bruges i industrien i dag. Ikke alene skal vi have en kontinuerlig strøm af energi, den skal også være ren og afbalanceret. Alligevel er denne vigtige råvare også en af de mindst kontrollerede råvarer, der leveres til fabrikken.

Elektricitet er nødvendig i næsten alle områder af anlægget for at levere den drivkraft, der enten driver det udstyr, der producerer produkterne, eller leverer de tjenester, som anlæggets udstyr er bygget til at udføre. Elektricitet er et unikt produkt i sig selv, fordi det kræver kontinuerlig strøm, ikke kan opbevares bekvemt og normalt ikke inspiceres før brug.

De fleste tror, at elektrisk pålidelighed slutter med den vellykkede levering af strøm til værket. Men i mange tilfælde kan kvaliteten af den strøm, der leveres til motorsystemet, være årsagen til et nedbrud eller en fejl. Resultatet af dårlig “strømkvalitet” er som regel langsigtet og ofte overset som kilden eller bidragsyderen til problemet.

Strøm produceres normalt langt fra forbrugsstedet, pålideligheden af den oprindelige produktion er ukendt, og den kombineres på nettet med mange andre generatorer. Mange af kraftværkerne er mindre og privatejede. Strømmen transporteres gennem flere forskellige transformere og mange kilometer luftledninger og underjordiske kabler, før den når frem til værket. Mange af disse elektriske distributionssystemer ejes, administreres og vedligeholdes af flere forskellige enheder. Når først dårlig strøm eller strøm af “dårlig kvalitet” er sendt ud på nettet, kan den ikke fjernes eller afvises af brugeren.

Arbejdet med at standardisere og regulere elkvaliteten er i gang. Mange stater har deres egne specialiserede standarder og regler. Men den producerede strøm stopper ikke ved grænserne til den stat, hvor den er produceret.

Mekanisk pålidelighed

Mekanisk pålidelighed har længe været et emne for vedligeholdelsesafdelinger, og der er opnået betydelige forbedringer ved at forstå vigtigheden og fordelene ved at forbedre maskinernes afbalancering og justeringstolerancer. En maskines balance- og justeringstilstand måles og bestemmes ved hjælp af mekanisk vibrationsanalyse (MVA). I mange tilfælde tages maskiner med uacceptable vibrationsniveauer ud af drift, og fejl som ubalance, forkert justering, blød fod, mekanisk løshed og andre fejl rettes, før der opstår mekaniske fejl. Selvom MVA har vist sig at være meget effektiv til at identificere mekaniske fejl i motoren eller den drevne maskine, har den vist sig at være ineffektiv til at detektere tilstanden eller kvaliteten af den strøm, der tilføres motoren.

Der findes yderligere begrænsninger for MVA. For det første er den afhængig af at måle bevægelsen af maskinens lejer eller lejehuse for at identificere fejl under udvikling. Den kraft, der genereres i de tidlige stadier af de fleste fejl, er utilstrækkelig til at forårsage målbar bevægelse. For det andet kan fejl, der opstår på steder langt fra lejerne, normalt ikke detekteres med MVA. Fejl i overliggende ventilatorer eller vertikale pumper kan normalt ikke detekteres med MVA. For at identificere fejl på hele motorsystemet skal der foretages flere målinger på hvert lejested. En gennemsnitlig maskinundersøgelse varer mellem 7 og 10 minutter.

Hvis en motor brænder sammen, eller hvis en afbryder udløses, foretager teknikere elektriske og mekaniske inspektioner af motoren og den drevne maskine. Motoren bliver derefter genopbygget eller udskiftet, og hele processen gentages. Fejl, der er forårsaget af elektriske problemer, såsom harmonisk forvrængning, spændingsubalance eller andre elektriske fejl, kan ikke detekteres ved hjælp af MVA.

Analyse af elektrisk signatur

Elektrisk signaturanalyse (ESA ) er en PdM-teknologi, der bruger motorens forsyningsspænding og driftsstrøm til at identificere eksisterende og kommende fejl i hele motorsystemet. Disse målinger fungerer som transducere, og eventuelle forstyrrelser i motorsystemet får motorens forsyningsstrøm til at variere eller modulere. Ved at analysere disse modulationer er det muligt at identificere kilden til disse forstyrrelser i det motoriske system.

ESA måler alle tre faser af strøm og spænding ved motorstyringen, mens maskinen er i normal driftstilstand. ESA udfører en samtidig registrering af alle tre faser af spænding og strøm, hvilket giver en komplet indikation af den indkommende strømkvalitet og motoreffekt. Den beregner motoreffektivitet og motoreffektfaktor. ESA udfører også en Fast Fourier Transform (FFT) på spændings- og strømkurverne.

Opdagelsesfasen er den mest kritiske fase og grundlaget for de fleste vellykkede PdM-programmer.

ESA har vist sig at være en meget effektiv teknologi til at opdage fejl overalt i motorsystemet under PdM-processen. FFT gør det muligt for ESA at identificere alle de mekaniske fejl, som MVA finder i motoren, den drevne maskine og selve processen. Det giver også bedre diagnostiske muligheder for at identificere og analysere elektriske fejl, der er under udvikling i motorens elektriske delsystem. Derudover udfører den en komplet strømanalyse for at identificere eventuelle strømproblemer, der kan føre til for tidlige fejl i motorsystemets elektriske delsystem.

Den automatiske analyse, der udføres under ESA-processen, kan være langt mere nøjagtig end MVA, da måling af motorens spænding og strøm giver mulighed for nøjagtig bestemmelse af kørehastigheden. Denne nøjagtighed ligger normalt inden for et eller to omdrejningstal. Derudover bruger ESA motorstrømmen som transducer, og meget små ændringer i en hvilken som helst del af motorsystemet forårsager modulering af motorstrømmen. Denne øgede følsomhed gør det muligt at opdage fejl overalt i motorsystemet på et tidligt tidspunkt. ESA har med succes fundet fejl i vertikale pumper, overliggende ventilatorer og løse lejehuse på maskiner, der drives af remme.

Resumé En vellykket implementering af PdM-programmer kræver en grundig forståelse af PdM-processen og en effektiv udnyttelse af højtuddannet PdM-personale sammen med specielt og ofte dyrt udstyr. Pålidelighedsingeniører er enige om, at fejl under udvikling skal identificeres så tidligt som muligt, og ESA opfylder dette krav. Som et detekteringsværktøj identificerer ESA normalt de fleste mekaniske fejl i motorsystemet.

Resumé

Vellykket implementering af PdM-programmer kræver en grundig forståelse af PdM-processen og effektiv udnyttelse af højtuddannet PdM-personale sammen med specielt og ofte dyrt udstyr. Pålidelighedsingeniører er enige om, at fejl under udvikling skal identificeres så tidligt som muligt, og ESA opfylder dette krav. Som et detekteringsværktøj identificerer ESA normalt de fleste mekaniske fejl i motorsystemet før mekaniske metoder som maskinvibrationsanalyse (MVA). Derudover identificerer ESA nøjagtigt elektriske problemer i motorsystemet, som MVA eller andre PdM-teknologier ikke kan identificere. I analysefasen bestemmer ESA systemets rotationshastighed mere nøjagtigt og identificerer mere præcist de mekaniske og elektriske fejl, der fører til reduceret anlægstilgængelighed og oppetid.