Motortestmetoder til bestemmelse af effektivitet og pålidelighed

Abstrakt

Denne artikel diskuterer de økonomiske konsekvenser af elmotorers effektivitet og pålidelighed ved at gennemgå en kombination af motorkredsløbsanalyse (MCA) og vibrationsteknikker. Omkostningerne til energi, produktion og vedligeholdelse vil blive skitseret. Emnet vil omhandle en undersøgelse af et forsyningsselskab og det amerikanske energiministeriums succes med markedsændringer i 2000 og 2001. De primære problemområder er fasebalance, rotorstænger, renlighed og lejeproblemer.

Introduktion

Elektriske motorer er drivkraften i industrien og vores generelle komfort i kommercielle bygninger. Motorsystemerne forbruger 20% af al den energi, der bruges i USA, og 59% af al den elektricitet, der produceres. Inden for hver sektor:

- 78% af den elektriske energi i industrielle systemer (>90% i procesindustrien)

- 43% af den elektriske energi i kommercielle bygninger

- 37% af den elektriske energi i hjemmet

Der bruges langt over 1,2 milliarder elektriske motorer af alle typer i hele USA. Men elektriske motorer er ofte ude af øje og ude af sind, indtil produktionen går ned på grund af en udbrænding eller en katastrofal lejefejl.

Det er vigtigt at forstå, at udstyr normalt svigter over tid, pålideligheden falder, og tabene stiger (effektiviteten falder) over tid, før de fleste katastrofale svigt indtræffer. Selvom nogle udstyrsfejl er øjeblikkelige, er langt de fleste katastrofale fejl, der påvirker produktionen, resultatet af en fejl i implementeringen af et vedligeholdelsesprogram. Denne fiasko skyldes primært, at ledelsen ikke fuldt ud forstår, at vedligeholdelse er en investering i virksomheden og ikke en udgift ved at drive forretning. Hvis du ikke investerer i materialer, udstyr og mennesker, har du ikke noget produkt at sælge. Hvis du ikke investerer i forudsigelig vedligeholdelse (PM, TPM, RCM eller andre programmer), har du ikke noget produkt at sælge eller mindre af det til en højere samlet produktionsomkostning.

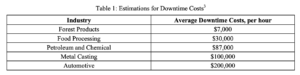

Korrekt implementering af et vedligeholdelsesprogram har vist sig at reducere energiforbruget i anlæg med så meget som 10-14% [1,2], samtidig med at det reducerer uplanlagt nedetid i produktionen. De gennemsnitlige nedetidsomkostninger er vist som følger:

- Industrial Productivity Training Manual, 1996 Annual IAC Directors Meeting, Rutgers University, US Department of Energy Office of Industrial Technologies, 1996.

- Electric Motors Performance Analysis Testing Tool Demonstration Project, Pacific Gas & Electric, 2001.

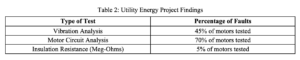

I et nyligt energi- og pålidelighedsprojekt blev en gruppe elektriske motorer fra 5 til 200 hestekræfter gennemgået i flere industrier, herunder: Olie og kemi, skovprodukter, fødevareforarbejdning, minedrift (stenbrud) og papirmasse og papir. Værkerne varierede fra ikke at have noget eksisterende planlagt vedligeholdelsesprogram til fuld implementering, herunder et eksisterende energiprogram. Af disse tilfældigt evaluerede motorer viste 80% sig at have mindst én defekt, og 60% af dem (48% af de oprindelige) viste sig at være omkostningseffektive at udskifte. Værkerne uden programmer havde det største antal defekte motorer, mens værkerne med eksisterende vedligeholdelses- og energiprogrammer havde det mindste antal defekte motorer. Otte procent af motorerne blev evalueret for at bestemme fejltyperne og den potentielle omkostningsbesparelse ved korrigerende handling (reparation eller udskiftning) ved hjælp af vibrationsanalyse og motorkredsløbsanalyse (MCA). Flere havde en kombination af elektriske og mekaniske problemer:

Flere motorer havde kombinerede vibrations- og elektriske fejl. Nogle få havde viklingsfejl kombineret med isolationsmodstandsfejl. Flere havde kortsluttede viklinger, som fortsat gav produktionsproblemer, men som blev afskrevet som generende udfald (opdaget i undersøgelsen ved hjælp af MCA). Resultaterne af den avancerede del af Motor PAT Tool-demonstrationsprojektet viser, at måling af faseubalance af modstand, induktans, impedans, fasevinkel og I/F (strøm/frekvensrespons) gav mere brugbare resultater. Den kombinerede undgåelse af produktionsomkostninger for 20% af de defekte motorer, fra 5 til 250 hestekræfter, var $297.100, hvilket gør implementeringsomkostningerne ubetydelige.

Formålet med denne artikel er først at give oplysninger til bestemmelse af omkostningsbesparelser ved anvendelse af et vedligeholdelsesprogram på elektriske motorer. Dette vil blive efterfulgt af en diskussion af implementeringen af motorkredsløbsanalyse (MCA) og vibrationsanalyse.

Omkostningsbesparelser gennem vedligeholdelse

Der er en række måder at bestemme omkostningsbesparelser gennem implementering af vedligeholdelsesprogrammer. I denne diskussion vil fokus være på de metoder, der er introduceret gennem det amerikanske energiministeriums Industrial Assessment Centers (IACs), som giver en meget grundlæggende og konservativ metode. PAT Tool Demonstration Project brugte en meget mere kompleks metode [5], som ligger uden for rammerne af denne artikel. Nogle af værktøjerne, såsom MotorMaster Plus [6], vil dog blive brugt til at give oplysninger om omkostninger til motorreparation.

- Industrial Productivity Training Manual, 1996 Annual IAC Directors Meeting, Rutgers University, US Department of Energy Office of Industrial Technologies, 1996.

- Electric Motors Performance Analysis Testing Tool Demonstration Project, Pacific Gas & Electric, 2001.

- Electric Motors Performance Analysis Testing Tool Demonstration Project, Pacific Gas & Electric, 2001.

- MotorMaster Plus er en gratis software til energi og styring af motorer, der er tilgængelig via det amerikanske energiministerium www.oit.doe.gov/bestpractices/

Repræsentanter for forsyningsselskaber har oplyst, at i en undersøgelse af anlæg uden forebyggende vedligeholdelsesprogrammer udgjorde tilbagespoling af motorer 85% af det samlede antal motorreparationer (i gennemsnit). Efter at der blev etableret forebyggende vedligeholdelsesprogrammer, blev antallet af tilbagespolinger reduceret til ca. 20% af det samlede antal.7 Dette udsagn har vist sig at holde stik gennem forskningsprojekter som f.eks: Dreisilkers Total Motor System Maintenance and Management Program (DTM2), PAT Tool Project og andre.

I denne diskussion tager vi udgangspunkt i en papfabrik med 485 motorer. Der er to produktionslinjer i drift, som hver har en potentiel nedetidsomkostning på 6.575 dollars. I gennemsnit blev der repareret 3 motorer om måneden, hvoraf størstedelen (70 %) krævede udskiftning af spolen (normalt forårsaget af nedsænkning, forurening, eller at motorerne blev belagt med materiale). Anlægget var i drift 8.000 timer om året, og de katastrofale svigt forårsagede normalt svigt i én linje ad gangen. Yderligere omkostninger, som ikke er dækket af denne diskussion, omfattede rengøring af systemet, før driften blev genoptaget. Intet vedligeholdelsesprogram på plads.

Det første skridt er at beregne omkostningerne ved uplanlagt produktionsstop:

Ligning 1: Omkostninger ved ikke-planlagt produktionsstop

PCDowntime = (MF/år) x (PLost/fejl) x (PCost) = (36 motorer/år) x (4 timer/fejl) x ($6.575/time) = $946.800/år

Hvor PC er de årlige omkostninger ved uplanlagt nedetid, MF er antallet af motorfejl, P repræsenterer produktionen.

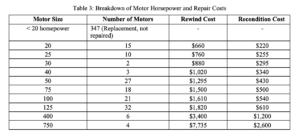

Trin 2 er at beregne de gennemsnitlige omkostninger til omspolingsudstyr. I dette tilfælde vil vi kun koncentrere os om 20 hestekræfter og derover.

Ligning 2: Gennemsnitlige omkostninger ved omspoling af motorer

Ravg = ((Nn1 x RWCn1)++(Nnn x RWCnn))/NT = ((1520 x $66020) + (1025 x $76025)++(4750 x $7735750)) / 138 motorer = $1.650

Hvor Ravg er de gennemsnitlige tilbagespolingsomkostninger, Nn er antallet af motorer for hver hestekraft, RWCn er tilbagespolingsomkostningerne for hver hestekraft.

7) Industrial Productivity Training Manual, 1996 Annual IAC Directors Meeting, Rutgers University, US Department of Energy Office of Industrial Technologies, 1996.

De gennemsnitlige omkostninger til istandsættelse af motorerne beregnes på samme måde, bortset fra at istandsættelsesomkostningerne bruges i stedet for omspolingsomkostningerne. I dette eksempel ville de gennemsnitlige istandsættelsesomkostninger være 555 USD.

Trin 3 er at beregne de gennemsnitlige reparationsomkostninger pr. motor før og efter implementering af vedligeholdelse.

Ligning 3: Gennemsnitlige reparationsomkostninger pr. motor

Ravg = (% Recondition x $/Recondition) + (% Rewind x $/Rewind) = (30% x $555) + (70% x $1,650) = $1,322 / motor

Hvis man antager, at antallet af omspolede motorer i forhold til antallet af renoverede motorer ville være omvendt af programmets anvendelse, ville antallet af omspolede motorer være 30%, og de gennemsnitlige reparationsomkostninger ville være 884 USD pr. motor. Når programmet er implementeret, vil antallet af motorer, der skal repareres, samlet set blive reduceret.

Trin 4 bruger antallet af reparerede motorer om året og forskellen mellem de renoverede motorer og de omspolede for at komme frem til et konservativt estimat af besparelser.

Ligning 4: Estimat for reduktion af reparationsomkostninger (RRCest)

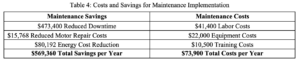

RRCest = (reparerede motorer/år x oprindelige reparationsomkostninger) (reparerede motorer/år x nye reparationsomkostninger) = (36 motorer/år x $1.322/motor) (36 motorer/år x $884/motor) = $15.768 pr. år

Trin 5 er at bestemme potentielle energibesparelser. Af hensyn til et konservativt skøn antages en forbedring af effektiviteten på 2%. Vedligeholdelseskomponenterne omfatter (og typen af testsystem, kun vibrationer og MCA, i denne artikel, brugt til at evaluere):

- Forbedret smøring (vibration)

- Korrekt justering og afbalancering (vibration)

- Korrektion af kredsløbsubalancer (MCA)

- Reducerede motortemperaturer (MCA, vibrationer)

- Reduceret effektivitetstab forårsaget af tilbagespoling (US Department of Energy anslår en effektivitetsreduktion på et procentpoint pr. tilbagespoling)

- Forbedret ydeevne i drivsystemet

Ligning 5: Besparelser på energiomkostninger

Energibesparelser = (total hk af motorer i betragtning) x (belastningsfaktor) x (driftstimer) x (% besparelser) x (.746 kW/hp) x (Elektriske forbrugsomkostninger) = 14.930 hestekræfter x 75% belastning x 8.000 timer x 2% besparelser x 0.746 kW/hp x $0.06/kWh = $80.192 pr. år

Trin 6 er at bestemme de interne lønomkostninger til implementering af programmet. Antag 1 mandetime pr. motor pr. år. De anslåede omkostninger for dette eksempel vil være baseret på $25 pr. time.

Ligning 6: Interne lønomkostninger

Arbejdskraft = (1 time/måned/motor) x (antal motorer) x (12 måneder/år) x ($/man-time) = 1 time/måned/motor x 138 motorer x 12 måneder/år x ($25/man-time) = $41.400 om året.

Trin 7 er købsprisen for MCA- og vibrationsanalyseudstyret. I denne artikel anvendes det samme udstyr, som blev valgt til PAT-projektet. De anslåede samlede omkostninger for ALL-TEST IV PRO2000MCA-instrumentet og Pruftechnik-vibrationsanalyseudstyret er $22.000.

Trin 8 er uddannelsesomkostningerne til implementering af systemet. Hvis man går ud fra, at træningen i udstyr koster 4.500 dollars pr. person, og vedligeholdelsestræningen koster 6.000 dollars pr. person, burde omkostningerne være ca. 10.500 dollars pr. person.

Det sidste trin er at bestemme den simple tilbagebetaling for implementeringen af programmet. I dette eksempel antager vi en reduktion på 50 % i ikke-planlagt nedetid det første år.

Ligning 7: Simpel tilbagebetaling af vedligeholdelse

Tilbagebetaling = (samlede omkostninger pr. år)/(samlede besparelser pr. år) = 73.900 $ / 569.360 $ = 0,13 år eller 1,6 måneder

Den mindre størrelse af netop dette anlæg ville muliggøre en komplet implementering af et vedligeholdelsesprogram. Større produktionsanlæg vil ofte have tusindvis af elektriske motorer og kan kræve en opdeling af afdelinger eller områder for en vellykket implementering.

Anvendelse af vibrationsanalyse

Vibrationsanalyse bruges af vedligeholdelsespersonale som et middel til at opdage mekaniske og nogle begrænsede elektriske fejl i roterende udstyr. Ved at udføre regelmæssige tests kan en elmotors driftssikkerhed bestemmes ved hjælp af tendenser. Baseret på lejesvigt, smøring, remspænding, forkert justering eller andre ubalancer kan der forekomme stigninger i energitab. Disse tab viser sig som vibrationer, støj og varme. Forkert remspænding og smøring vil øge motorens friktions- og vindingstab. Dette kan beregnes som:

Ligning 8: Lejetab

Watt-tab = (belastning,lbs x JournalDiameter,inches x rpm x f) / 169 .f afhænger af den anvendte olie og temperatur, 0,005 er typisk

Vibrationsanalyse til fejlfinding vil primært opdage fejl i lejer (41 % af fejlene), balance og justering (12 % af fejlene). Den vil også til en vis grad opdage rotorfejl (10 % af fejlene) og nogle elektriske fejl (37 % af fejlene). Men elektriske fejl og rotorfejl har en tendens til at falde i frekvensområder, der kan relateres til andet udstyr, og som er direkte belastningsrelaterede. Vibrationsanalyse kræver, at den elektriske motor kører med en belastning, der er konstant under hver test, der skal trendes.

Anvendelse af motorkredsløbsanalyse

“Der findes mange værktøjer til at udføre forebyggende kvalitetsvedligeholdelse af individuelle motorer. Af disse er motorkredsløbsanalysesystemer (MCA) meget lovende til at identificere motorproblemer før dyre fejl og til at forbedre den generelle effektivitet af motorsystemer generelt. “8

Motorkredsløbsanalyse giver analytikeren mulighed for at opdage viklingsfejl og rotorfejl i den elektriske motor. En fordel ved denne type testmetode er, at den kræver, at udstyret er strømløst, hvilket giver mulighed for indledende test af de elektriske motorer og fejlfinding, når udstyret svigter. De primære energitab, der kan registreres, omfatter faseubalance og I2R-tab, mens fejl omfatter kortsluttede viklinger, løse forbindelser, jordfejl og rotorfejl.

En resistiv fejl afgiver varme som et tab. For eksempel en løs forbindelse på 0,5 ohm på en 100 hestekræfters elmotor, der kører med 95 ampere:

Ligning 9: Resistive tab

Kilo-Watt tab = (I2R)/1000 = (952 x 0,5)/1000 = 4,5 kW (efterspørgselstab)

Ligning 10: Tab af energiforbrug

$/år = kW x timer/år x $/kWh = 4,5 kW x 8000 timer/år x $0,06/kWh = $2.160 / år

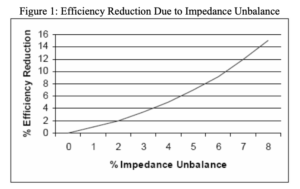

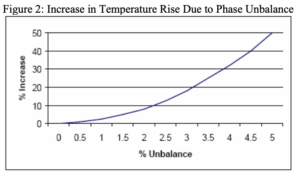

Elektriske motorers faseubalancer (induktans og impedans) påvirker strømubalancerne, får motorerne til at køre varmere og reducerer motorens evne til at producere drejningsmoment. Den procentvise ubalance i impedansen kan evalueres for at bestemme effektivitetsreduktion og yderligere opvarmning af elmotoren. En generel regel er, at for hver 10°C stigning i driftstemperaturen halveres udstyrets levetid.

8) DrivePower, kapitel 12, 1993

Ligning 10: Energiomkostninger på grund af tab af faseubalance

Besparelse på $/år = hk x 0,746 x % belastning x $/kWh x driftstimer ((100/Le) (100/He)) = 100 hk x 0,756 x 0,75 belastning x $0,06/kWh x 8000 timer ((100/91) (100/95)) = $1.240 / år

Impedansubalancen vil også medføre en stigning i driftstemperaturen baseret på en stigning i I2R-tab. For en 100 hestekræfters elmotor betyder det en temperaturstigning på ca. 30 °C, eller en reduktion af motorens isoleringslevetid til 13 % af den oprindelige.

Motorkredsløbsanalyse bruges også til at evaluere viklingerne for forurening. Hyppig rengøring af motorens indsugning (hvis en sådan findes) og køleribber er især vigtig i snavsede miljøer. Test bekræfter, at selv motorer, der er beregnet til stor belastning, og som er overdimensionerede, hurtigt kan svigte under sådanne forhold, hvis de får en tyk belægning, eller hvis de får en let belægning, og deres luftstrøm reduceres til det halve. Deres isoleringslevetid kan derefter falde til 13-25% af det normale.9 Det samme fænomen opstår, hvis viklingerne bliver belagt med forurenende stoffer.

MCA-rotortesten kræver induktans- og impedansmålinger gennem 360 graders rotation af rotoren. Aflæsningerne vises grafisk og ses for symmetri. Rotortestresultater giver en definitiv tilstand af rotoren og udføres ofte efter identifikation af en mulig rotorfejl ved vibration, som en del af et acceptprogram, under reparation, eller når motoren identificeres som havende problemer med drejningsmomentet.

Konklusion

Anvendelsen af disse to teknologier supplerer hinanden, mens de også evaluerer vedligeholdelsesprogrammets fremskridt og forbedrer udstyrets tilgængelighed. Vibrationsanalyse evaluerer udstyrets mekaniske tilstand, mens MCA evaluerer udstyrets elektriske tilstand. Kombineret har analytikeren mulighed for at se elmotorens komplette tilstand.

Bibliografi

US Department of Energy, Industrial Productivity Training Manual, 1996 Annual IAC Directors Meeting, Rutgers University, 1996.

DrivePower, 1993.

Pacific Gas & Electric, Electric Motors Performance Analysis Testing Tool Demonstration Project, februar 2001.

Om forfatteren

Howard W. Penrose, ph.d.

På vegne af ALL-TEST Pro, LLC

Old Saybrook, CT