Metody testowania silników w celu określenia wydajności i niezawodności

Streszczenie

W tym artykule omówiono finansowy wpływ sprawności i niezawodności silnika elektrycznego na jego stan, dokonując przeglądu połączenia analizy obwodu silnika (MCA) i technik wibracyjnych. Przedstawiony zostanie wpływ na koszty energii, produkcji i konserwacji. Temat będzie dotyczył badania użyteczności publicznej i sukcesu transformacji rynku Departamentu Energii USA w latach 2000 i 2001. Główne obszary zainteresowania to równowaga faz, pręty wirnika, czystość i kwestie związane z łożyskami.

Wprowadzenie

Silniki elektryczne są głównym motorem napędowym przemysłu i naszego ogólnego komfortu w budynkach komercyjnych. Systemy silnikowe zużywają 20% całej energii wykorzystywanej w Stanach Zjednoczonych i 59% całej wytwarzanej energii elektrycznej. W ramach każdego sektora:

- 78% energii elektrycznej w systemach przemysłowych (>90% w przemyśle przetwórczym)

- 43% energii elektrycznej w budynkach komercyjnych

- 37% energii elektrycznej w domu

W Stanach Zjednoczonych używanych jest ponad 1,2 miliarda silników elektrycznych wszystkich typów. Jednak silniki elektryczne często pozostają poza zasięgiem wzroku, dopóki produkcja nie zostanie wstrzymana z powodu przepalenia lub katastrofalnej awarii łożyska.

Ważne jest, aby zrozumieć, że sprzęt zwykle zawodzi z czasem, niezawodność spada, a straty rosną (wydajność spada) z czasem przed większością katastrofalnych awarii. Chociaż niektóre usterki sprzętu są natychmiastowe, większość katastrofalnych usterek, które mają wpływ na produkcję, jest wynikiem niepowodzenia we wdrażaniu programu konserwacji. Niepowodzenie to wynika przede wszystkim z tego, że kierownictwo nie w pełni rozumie, że konserwacja jest inwestycją w biznes, a nie kosztem prowadzenia działalności. Jeśli nie inwestujesz w materiały, sprzęt i ludzi, nie masz produktu do sprzedania. Jeśli nie inwestujesz w praktyki konserwacji predykcyjnej (PM, TPM, RCM lub jakikolwiek inny program), nie masz produktu do sprzedania lub masz go mniej przy wyższych ogólnych kosztach produkcji.

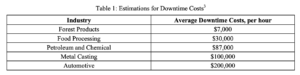

Wykazano, że prawidłowe wdrożenie programu konserwacji pozwala zmniejszyć zużycie energii w zakładach nawet o 10-14% [1,2], przy jednoczesnym ograniczeniu nieplanowanych przestojów produkcyjnych. Średnie koszty przestojów przedstawiają się następująco:

- Podręcznik szkoleniowy dotyczący produktywności przemysłowej, doroczne spotkanie dyrektorów IAC w 1996 r., Uniwersytet Rutgers, Biuro Technologii Przemysłowych Departamentu Energii Stanów Zjednoczonych, 1996 r.

- Electric Motors Performance Analysis Testing Tool Demonstration Project, Pacific Gas & Electric, 2001.

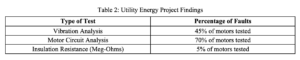

W niedawnym projekcie dotyczącym energii i niezawodności, grupa silników elektrycznych o mocy od 5 do 200 koni mechanicznych została poddana przeglądowi w kilku branżach, w tym: Ropa naftowa i chemikalia; produkty leśne; przetwórstwo żywności; górnictwo (kamieniołomy); oraz celuloza i papier. Rośliny różniły się od braku istniejącego planowanego programu konserwacji do pełnego wdrożenia, w tym istniejącego programu energetycznego. Spośród tych losowo ocenionych silników 80% miało co najmniej jedną wadę, a 60% z nich (48% oryginalnych) uznano za opłacalne do wymiany. Zakłady bez programów miały największą liczbę wadliwych silników, a zakłady z istniejącymi programami konserwacji i energii miały najmniejszą liczbę wadliwych silników. Osiem procent silników zostało ocenionych w celu określenia rodzajów usterek i potencjalnego uniknięcia kosztów dzięki działaniom naprawczym (naprawa lub wymiana) przy użyciu analizy drgań i analizy obwodu silnika (MCA). Kilka z nich miało problemy elektryczne i mechaniczne:

W kilku silnikach wystąpiły wibracje i usterki elektryczne. Kilka z nich miało usterki uzwojenia połączone z usterkami rezystancji izolacji. Kilka z nich miało zwarte uzwojenia, które nadal powodowały problemy produkcyjne, ale zostały uznane za uciążliwe wyłączenia (wykryte w badaniu za pomocą MCA). Wyniki zaawansowanej części projektu demonstracyjnego Motor PAT Tool wskazują, że pomiary niezrównoważenia fazowego rezystancji, indukcyjności, impedancji, kąta fazowego i I/F (odpowiedź prądowa/częstotliwościowa) dostarczyły bardziej użytecznych wyników. Łączny przyrost kosztów uniknięcia 20% wadliwych silników o mocy od 5 do 250 koni mechanicznych wyniósł 297 100 USD, co sprawia, że koszty wdrożenia są nieznaczne.

Celem niniejszego dokumentu jest przede wszystkim dostarczenie informacji pozwalających na określenie unikania kosztów poprzez zastosowanie programu konserwacji silników elektrycznych. Następnie omówiona zostanie implementacja analizy obwodu silnika (MCA) i analizy drgań.

Unikanie kosztów dzięki konserwacji

Istnieje wiele sposobów na określenie uniknięcia kosztów poprzez wdrożenie programów konserwacji. W tej dyskusji skupimy się na metodach wprowadzonych przez Centra Oceny Przemysłowej (IAC) Departamentu Energii Stanów Zjednoczonych, które zapewniają bardzo podstawową i konserwatywną metodę. W projekcie PAT Tool Demonstration Project zastosowano znacznie bardziej złożoną metodę [5], która wykracza poza zakres tego artykułu. Jednak niektóre narzędzia, takie jak MotorMaster Plus [6], będą wykorzystywane do dostarczania informacji o kosztach napraw silników.

- Podręcznik szkoleniowy dotyczący produktywności przemysłowej, doroczne spotkanie dyrektorów IAC w 1996 r., Uniwersytet Rutgers, Biuro Technologii Przemysłowych Departamentu Energii Stanów Zjednoczonych, 1996 r.

- Electric Motors Performance Analysis Testing Tool Demonstration Project, Pacific Gas & Electric, 2001.

- Electric Motors Performance Analysis Testing Tool Demonstration Project, Pacific Gas & Electric, 2001.

- MotorMaster Plus to bezpłatne oprogramowanie do zarządzania energią i silnikami dostępne za pośrednictwem Departamentu Energii Stanów Zjednoczonych www.oit.doe.gov/bestpractices/.

Przedstawiciele zakładów energetycznych wskazali, że w badaniu obiektów bez programów konserwacji zapobiegawczej, przewijanie silników stanowiło 85% całkowitej liczby napraw silników (średnio). Po wprowadzeniu programów konserwacji zapobiegawczej, liczba przewinięć została zredukowana do około 20% całości.7 Stwierdzenie to okazało się prawdziwe dzięki projektom badawczym, w tym: Dreisilkers Total Motor System Maintenance and Management Program (DTM2), PAT Tool Project i innych.

Na potrzeby tej dyskusji rozważymy zakład produkcji tektury z 485 silnikami. Istnieją dwie działające linie produkcyjne, których potencjalny koszt przestoju wynosi 6 575 USD każda. Miesięcznie naprawiano średnio 3 silniki, z czego większość (70%) wymagała wymiany uzwojenia (zwykle z powodu zanurzenia, zanieczyszczenia lub pokrycia silnika materiałem). Obiekt działał przez 8000 godzin rocznie, a katastrofalne awarie zwykle powodowały awarię jednej linii na raz. Dodatkowe koszty, nieuwzględnione w niniejszym omówieniu, obejmowały czyszczenie systemu przed ponownym uruchomieniem. Brak programu konserwacji.

Pierwszym krokiem jest obliczenie kosztów nieplanowanych przestojów w produkcji:

Równanie 1: Koszt nieplanowanego przestoju w produkcji

PCDowntime = (MF/rok) x (PLost/awaria) x (PCost) = (36 silników/rok) x (4 godz./awaria) x ($6,575/godz.) = $946,800/rok

Gdzie PC to roczny koszt nieplanowanych przestojów, MF to liczba awarii silnika, P to produkcja

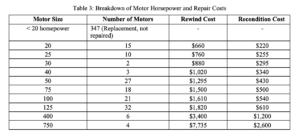

Krok 2 to obliczenie średniego kosztu sprzętu do przewijania. W tym przypadku skoncentrujemy się na silnikach o mocy 20 KM i większej.

Równanie 2: Średni koszt przezwajania silników

Ravg = ((Nn1 x RWCn1)++(Nnn x RWCnn))/NT = ((1520 x $66020) + (1025 x $76025)++(4750 x $7735750)) / 138 silników = $1,650

Gdzie Ravg to średni koszt przezwajania, Nn to liczba silników dla każdej mocy, RWCn to koszt przezwajania dla każdej mocy.

7) Industrial Productivity Training Manual, 1996 Annual IAC Directors Meeting, Rutgers University, US Department of Energy Office of Industrial Technologies, 1996.

Średni koszt regeneracji silników jest obliczany w ten sam sposób, z tym wyjątkiem, że koszt regeneracji jest używany zamiast kosztów przezwajania. W tym przykładzie średni koszt regeneracji wyniósłby 555 USD.

Krok 3 polega na obliczeniu średniego kosztu naprawy na silnik przed i po wdrożeniu konserwacji.

Równanie 3: Średni koszt naprawy na silnik

Ravg = (% Recondition x $/Recondition) + (% Rewind x $/Rewind) = (30% x $555) + (70% x $1,650) = $1,322 / silnik

Zakładając, że liczba silników przezwajanych w stosunku do regenerowanych byłaby odwrotna do liczby silników regenerowanych, liczba silników przezwajanych wyniosłaby 30%, a średni koszt naprawy wyniósłby 884 USD na silnik. Po wdrożeniu programu ogólna liczba silników wymagających naprawy zostanie zmniejszona.

Krok 4 wykorzystuje liczbę silników naprawianych rocznie i różnicę między silnikami regenerowanymi a przewijanymi, aby uzyskać ostrożne oszacowanie oszczędności.

Równanie 4: Oszacowanie redukcji kosztów naprawy (RRCest)

RRCest = (naprawione silniki/rok x początkowe koszty naprawy) (naprawione silniki/rok x nowe koszty naprawy) = (36 silników/rok x $1,322/silnik) (36 silników/rok x $884/silnik) = $15,768 rocznie

Krok 5 to określenie potencjalnych oszczędności energii. Dla celów ostrożnych szacunków zakłada się poprawę wydajności o 2%. Komponenty konserwacyjne obejmują (i typ systemu testowego, wibracje i MCA tylko, w tym artykule, używane do oceny):

- Lepsze smarowanie (wibracje)

- Prawidłowe wyrównanie i wyważenie (wibracje)

- Korekta niezrównoważenia obwodu (MCA)

- Obniżona temperatura silnika (MCA, wibracje)

- Zmniejszenie strat wydajności spowodowanych przez przewijanie (Departament Energii Stanów Zjednoczonych szacuje zmniejszenie wydajności o jeden punkt procentowy na każde przewinięcie).

- Poprawiona wydajność układu napędowego

Równanie 5: Oszczędności kosztów energii

Oszczędności energii = (łączna moc rozpatrywanych silników) x (współczynnik obciążenia) x (godziny pracy) x (% oszczędności) x (.746 kW/KM) x (koszty zużycia energii elektrycznej) = 14 930 KM x 75% obciążenia x 8 000 godzin x 2% oszczędności x 0,746 kW/KM x 0,06 USD/kWh = 80 192 USD rocznie

Krok 6 polega na określeniu wewnętrznych kosztów pracy związanych z wdrożeniem programu. Załóżmy 1 roboczogodzinę na silnik rocznie. Szacowane koszty dla tego przykładu będą oparte na 25 USD za godzinę.

Równanie 6: Koszty pracy własnej

Praca = (1 godz./miesiąc/silnik) x (liczba silników) x (12 miesięcy/rok) x ($/osobogodzina) = 1 godz./miesiąc/silnik x 138 silników x 12 miesięcy/rok x ($25/osobogodzina) = 41 400 USD rocznie.

Krok 7 to cena zakupu MCA i sprzętu do analizy drgań. Do celów niniejszego artykułu zostanie użyty ten sam sprzęt, który został wybrany do projektu PAT. Szacowany łączny koszt przyrządu ALL-TEST IV PRO2000MCA i sprzętu do analizy drgań Pruftechnik wynosi 22 000 USD.

Krok 8 to koszty szkolenia związane z wdrożeniem systemu. Zakładając, że koszty szkolenia w zakresie sprzętu wyniosą 4 500 USD na osobę, a koszty szkolenia w zakresie obsługi technicznej 6 000 USD na osobę, koszt ten powinien wynieść około 10 500 USD na osobę.

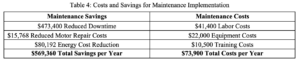

Ostatnim krokiem jest określenie prostego zwrotu z wdrożenia programu. W przypadku tego przykładu załóżmy 50% redukcję nieplanowanych przestojów w pierwszym roku.

Równanie 7: Prosty zwrot kosztów utrzymania

Zwrot = (całkowite koszty na rok)/(całkowite oszczędności na rok) = 73 900 USD / 569 360 USD = 0,13 roku lub 1,6 miesiąca.

Mniejszy rozmiar tego konkretnego zakładu pozwoliłby na pełne wdrożenie programu konserwacji. Większe zakłady produkcyjne często mają tysiące silników elektrycznych i mogą wymagać podziału na działy lub obszary w celu pomyślnego wdrożenia.

Zastosowanie analizy drgań

Analiza drgań jest wykorzystywana przez specjalistów ds. konserwacji jako środek do wykrywania usterek mechanicznych i niektórych ograniczonych usterek elektrycznych w urządzeniach obrotowych. Przeprowadzając regularnie zaplanowane testy, niezawodność działania silnika elektrycznego można określić za pomocą trendów. W przypadku awarii łożyska, smarowania, naprężenia paska, niewspółosiowości lub innych niewyważeń może dojść do zwiększenia strat energii. Straty te objawiają się jako wibracje, hałas i ciepło. Nieprawidłowe naprężenie i nasmarowanie paska zwiększy tarcie i straty związane ze zwijaniem się silnika. Można to obliczyć jako:

Równanie 8: Straty w łożyskach

Straty w watach = (obciążenie, funty x średnica czopu, cale x obroty x f) / 169 .f zależy od użytego oleju i temperatury, 0,005 jest typowe.

Analiza drgań w celu rozwiązywania problemów pozwala wykryć przede wszystkim usterki łożysk (41% awarii), wyważenia i osiowania (12% awarii). W pewnym stopniu wykryje również usterki wirnika (10% awarii) i niektóre usterki elektryczne (37% awarii). Jednak usterki elektryczne i wirnika zwykle mieszczą się w zakresach częstotliwości, które mogą być związane z innymi urządzeniami i są bezpośrednio związane z obciążeniem. Analiza drgań wymaga, aby silnik elektryczny pracował przy stałym obciążeniu podczas każdego testu, który ma być analizowany.

Zastosowanie analizy obwodu silnika

“Dostępnych jest wiele narzędzi do przeprowadzania wysokiej jakości konserwacji zapobiegawczej poszczególnych silników. Spośród nich systemy analizy obwodów silnika (MCA) są bardzo obiecujące, jeśli chodzi o identyfikację problemów z silnikiem przed kosztowną awarią i poprawę ogólnej wydajności systemów silnikowych. “8

Analiza obwodu silnika pozwala analitykowi wykryć usterki uzwojenia i wirnika w silniku elektrycznym. Jedną z zalet tego typu metody testowej jest to, że wymaga ona odłączenia sprzętu od zasilania, co pozwala na wstępne testowanie silników elektrycznych i rozwiązywanie problemów w przypadku awarii sprzętu. Straty energii pierwotnej, które można wykryć, obejmują niewyważenie faz i straty I2R, podczas gdy usterki obejmują zwarte uzwojenia, luźne połączenia, usterki uziemienia i usterki wirnika.

Usterka rezystancyjna wydziela ciepło jako stratę. Na przykład, luźne połączenie 0,5 Ohm na silniku elektrycznym o mocy 100 koni mechanicznych pracującym przy 95 amperach:

Równanie 9: Straty rezystancyjne

Straty w kilowatach = (I2R)/1000 = (952 x 0,5)/1000 = 4,5 kW (straty zapotrzebowania)

Równanie 10: Strata zużycia energii

$/rok = kW x godz/rok x $/kWh = 4,5 kW x 8000 godz/rok x $0,06/kWh = 2 160 USD/rok

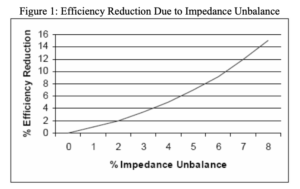

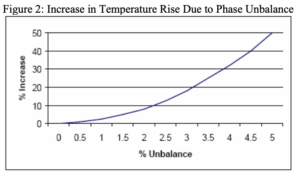

Niezrównoważenie faz silnika elektrycznego (indukcyjność i impedancja) wpływa na niezrównoważenie prądu, powoduje gorętszą pracę silnika i zmniejsza jego zdolność do wytwarzania momentu obrotowego. Procentowe niezrównoważenie impedancji można ocenić w celu określenia zmniejszenia wydajności i dodatkowego nagrzewania się silnika elektrycznego. Ogólna zasada mówi, że na każde 10°C wzrostu temperatury roboczej, żywotność sprzętu skraca się o połowę.

8) DrivePower, rozdział 12, 1993 r.

Równanie 10: Koszt energii spowodowany stratami wynikającymi z niezrównoważenia fazowego

Oszczędności $/rok = hp x 0,746 x % obciążenia x $/kWh x godziny pracy ((100/Le) (100/He)) = 100 hp x 0,756 x .75 obciążenia x $0,06/kWh x 8000 godzin ((100/91) (100/95)) = 1240 $/rok

Niezrównoważenie impedancji spowoduje również wzrost temperatury roboczej w oparciu o wzrost strat I2R. W przypadku silnika elektrycznego o mocy 100 KM oznacza to wzrost temperatury o około 30°C lub skrócenie żywotności izolacji silnika do 13% pierwotnej wartości.

Analiza obwodu silnika jest również wykorzystywana do oceny uzwojeń pod kątem zanieczyszczeń. Częste czyszczenie wlotu silnika (jeśli występuje) i żeber chłodzących jest szczególnie ważne w zanieczyszczonym środowisku. Testy potwierdzają, że nawet silniki o dużym obciążeniu, dużej mocy znamionowej i przewymiarowane mogą szybko ulec awarii w takich warunkach, jeśli zostaną grubo powleczone lub jeśli zostaną lekko powleczone i ich przepływ powietrza zostanie zmniejszony o połowę. Ich żywotność izolacji może wtedy spaść do 13-25% normy.9 To samo zjawisko występuje, gdy uzwojenia zostaną pokryte zanieczyszczeniami.

Test wirnika MCA wymaga odczytów indukcyjności i impedancji przez 360 stopni obrotu wirnika. Odczyty są przedstawiane na wykresie i sprawdzane pod kątem symetrii. Wyniki testu wirnika zapewniają ostateczny stan wirnika i są często wykonywane po zidentyfikowaniu możliwej usterki wirnika przez wibracje, jako część programu odbioru, podczas naprawy lub gdy silnik ma problemy z momentem obrotowym.

Wniosek

Zastosowanie tych dwóch technologii uzupełnia się wzajemnie, jednocześnie oceniając postęp programu konserwacji i poprawiając dostępność sprzętu. Analiza wibracji ocenia stan mechaniczny sprzętu, podczas gdy MCA ocenia stan elektryczny sprzętu. W połączeniu, analityk ma możliwość podglądu pełnego stanu silnika elektrycznego.

Bibliografia

US Department of Energy, Industrial Productivity Training Manual, 1996 Annual IAC Directors Meeting, Rutgers University, 1996.

DrivePower, 1993.

Pacific Gas & Electric, Electric Motors Performance Analysis Testing Tool Demonstration Project, luty 2001.

O autorze

Howard W. Penrose, Ph.D.

W imieniu ALL-TEST Pro, LLC

Old Saybrook, CT