确定效率和可靠性的电机测试方法

摘要

本文结合电机电路分析 (MCA) 和振动技术,讨论了电机状态对电机效率和可靠性的财务影响。 将概述对能源、生产和维护成本的影响。 该主题将围绕一项公用事业研究和美国能源部在 2000 年和 2001 年期间成功进行的市场转型。 主要关注点是相位平衡、转子杆、清洁度和轴承问题。

简介

电机是工业和商业建筑的主要推动力。 电机系统消耗的能源占美国总能耗的 20%,占总发电量的 59%。 在每个部门内

- 78% 的电能用于工业系统(>90% 用于加工工业)

- 商业建筑中 43% 的电能

- 家中 37% 的电能

全美使用的各类电机超过 12 亿台。 然而,在因烧毁或轴承发生灾难性故障而导致停产之前,电动机往往是看不见、摸不着的。

重要的是要明白,设备通常会随着时间的推移而发生故障,在大多数灾难性故障发生之前,可靠性会随着时间的推移而降低,损失会随着时间的推移而增加(效率会降低)。 虽然有些设备故障是瞬时发生的,但绝大多数影响生产的灾难性故障都是由于维护计划执行失败造成的。 出现这种故障的主要原因是管理层没有充分认识到维护是对企业的投资,而不是企业的开支。 如果不对材料、设备和人员进行投资,就没有产品可卖。 如果您不投资于预测性维护实践(PM、TPM、RCM 或任何其他计划),您就没有产品可卖,或以更高的总体生产成本减少产品。

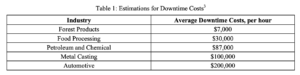

事实证明,正确实施维护计划可使工厂的能耗降低 10-14%[1,2] ,同时还能减少计划外停机时间。 平均停机时间成本如下

- 工业生产力培训手册》,1996 年 IAC 主任年会,罗格斯大学,美国能源部工业技术办公室,1996 年。

- 电机性能分析测试工具示范项目,太平洋天然气与电力公司,2001 年。

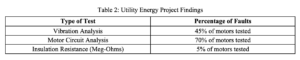

在最近的一个公用事业能源和可靠性项目中,对多个行业中 5 至 200 马力的一组电动机进行了审查,这些行业包括石油和化工、林产品、食品加工、采矿(采石场)以及纸浆和造纸。 这些工厂的情况各不相同,有的工厂没有现有的计划维护方案,有的工厂则全面实施了维护方案,包括现有的能源方案。 在随机评估的这些电机中,发现 80% 的电机至少有一个缺陷,其中 60% 的电机(占原电机的 48%)被认为更换成本效益较高。 没有实施计划的工厂中,有缺陷的电机数量最多,而实施了维护和能源计划的工厂中,有缺陷的电机数量最少。 通过振动分析和电机电路分析 (MCA),对 8% 的电机进行了评估,以确定故障类型以及采取纠正措施(维修或更换)后可能避免的成本。 有几辆车同时存在电气和机械故障:

几台电机同时出现振动和电气故障。 少数绕组故障与绝缘电阻故障并存。 有几个绕组短路,继续造成生产问题,但被当作骚扰跳闸(在研究中使用 MCA 检测到)。 电机 PAT 工具示范项目高级部分的研究结果表明,测量电阻、电感、阻抗、相位角和 I/F(电流/频率响应)的相位不平衡可提供更有用的结果。 从 5 马力到 250 马力,20% 的缺陷电机可避免的增量生产成本合计为 297,100 美元,因此实施成本微不足道。

本文的目的首先是提供信息,以确定通过对电机实施维护计划来避免成本。 随后将讨论电机电路分析 (MCA) 和振动分析的实施。

通过维护避免成本

有多种方法可以确定通过实施维护计划而避免的成本。 本次讨论的重点是美国能源部工业评估中心(IACs)介绍的方法,它提供了一种非常基本和保守的方法。 PAT 工具示范项目使用的方法要复杂得多[5],不在本文讨论范围之内。 不过,有些工具,如 MotorMaster Plus [6],将用于提供电机维修成本信息。

- 工业生产力培训手册》,1996 年 IAC 主任年会,罗格斯大学,美国能源部工业技术办公室,1996 年。

- 电机性能分析测试工具示范项目,太平洋天然气与电力公司,2001 年。

- 电机性能分析测试工具示范项目,太平洋天然气与电力公司,2001 年。

- MotorMaster Plus 是一款免费的电机能源和管理软件,可通过美国能源部www.oit.doe.gov/bestpractices/获取。

公用事业部门的代表指出,在对没有预防性维护计划的设施进行的调查中,电机回卷占电机维修总数的 85%(平均值)。 在制定了预防性维护计划后,倒卷次数减少到总数的 20% 左右。 以下研究项目证实了这一说法的正确性:Dreisilkers 整体电机系统维护和管理计划 (DTM2)、PAT 工具项目等。

在本文讨论中,我们将考虑一家拥有 485 台电机的纸板厂。 有两条正在运行的生产线,每条生产线的潜在停机成本为 6,575 美元。 平均每个月维修 3 台电机,其中大部分(70%)需要更换倒卷电机(通常是由于浸泡、污染或电机被材料包裹造成的)。 该设施每年运行 8000 小时,灾难性故障通常会导致一条生产线同时发生故障。 本讨论未涉及的额外费用包括重新启动运行前的系统清洁费用。 没有制定维护计划。

第一步是计算意外停机成本:

公式 1:非计划停产成本

PCDowntime = (MF/Yr) x (PLost/failure) x (PCost) = (36 台电机/年) x (4 小时/故障) x (6,575 美元/小时) = 946,800 美元/年

其中,PC 是计划外停机的年成本,MF 是电机故障次数,P 代表产量。

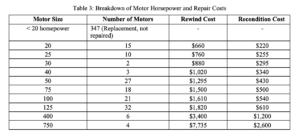

第二步是计算复卷设备的平均成本。 在这种情况下,我们只关注 20 马力及以上的车型。

公式 2:卷绕电机的平均成本

Ravg = ((Nn1 x RWCn1)++(Nnnn x RWCnn))/NT = ((1520 x 66020 美元)+ (1025 x 76025 美元)++(4750 x 7735750 美元)) / 138 台发动机 = 1 650 美元

其中,Ravg 是平均复卷成本,Nn 是每匹马力的电机数量,RWCn 是每匹马力的复卷成本。

7) 《工业生产力培训手册》,1996 年 IAC 主任年会,罗格斯大学,美国能源部工业技术办公室,1996 年。

翻新电机的平均成本计算方法相同,只是用翻新成本代替了倒卷成本。 在这个例子中,平均翻新费用为 555 美元。

第三步是计算实施维护前后每台电机的平均维修成本。

公式 3:每台发动机的平均维修成本

Ravg = (% 修复 x $/Recondition) + (% 重装 x $/Rewind) = (30% x $555) + (70% x $1,650) = $1,322 / 电机

假设重新绕线的电机数量与翻新的电机数量成反比,则重新绕线的电机数量将为 30%,每台电机的平均维修成本将为 884 美元。 该计划实施后,需要维修的电机数量总体上将会减少。

步骤 4 利用每年维修的电机数量和翻新电机与重绕电机之间的差额,得出保守估计的节余。

公式 4:维修成本降低估算 (RRCest)

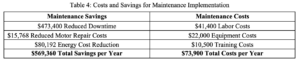

RRCest = (电机维修/年 x 初始维修费用) (电机维修/年 x 新维修费用) = (36 台电机/年 x 1,322 美元/台电机) (36 台电机/年 x 884 美元/台电机) = 每年 15,768 美元

第 5 步是确定潜在的节能效果。 为保守起见,假设效率提高 2%。 维护组件包括(以及测试系统的类型,本文仅对振动和 MCA 进行评估):

- 改善润滑(振动)

- 正确校准和平衡(振动)

- 电路不平衡校正 (MCA)

- 降低电机温度(MCA、振动)

- 减少复卷造成的效率损失(美国能源部估计每次复卷可降低一个百分点的效率)。

- 提高驱动系统性能

等式 5:节约的能源成本

节能 = (考虑的电机总马力) x (负载率) x (运行小时数) x (节能率) x (.746 kW/hp) x (用电成本) = 14,930 马力 x 75% 负载 x 8,000 小时 x 2% 节能 x 0.746 kW/hp x 0.06 美元/千瓦时 = 每年 80,192 美元

第 6 步是确定实施计划的内部人工成本。 假设每台电机每年 1 个工时。 本例的估计费用按每小时 25 美元计算。

公式 6:内部劳动力成本

人工=(1 小时/月/电机)×(电机数量)×(12 个月/年)×(美元/人工小时)=1 小时/月/电机×138 台电机×12 个月/年×(25 美元/人工小时)=每年 41,400 美元。

第 7 步是购买 MCA 和振动分析设备的费用。 在本文中,将使用为公用事业 PAT 项目选择的相同设备。 ALL-TEST IV PRO2000MCA 仪器和 Pruftechnik 振动分析设备的总费用估计为 22,000 美元。

第 8 步是实施系统的培训费用。 假设设备培训费用为每人 4,500 美元,维修培训费用为每人 6,000 美元,那么费用应为每人约 10,500 美元。

最后一步是确定实施该计划的简单投资回报率。 在这个例子中,假设第一年的计划外停机时间减少 50%。

等式 7:简单维护投资回收期

投资回收期 = (每年总成本)/ (每年总节余) = 73,900 美元/ 569,360 美元 = 0.13 年或 1.6 个月

该工厂规模较小,因此可以全面实施维护计划。 大型制造工厂通常有数千台电机,可能需要对部门或区域进行细分才能成功实施。

振动分析的应用

振动分析被维修专业人员用作检测旋转设备中机械故障和某些有限的电气故障的一种手段。 通过定期进行测试,可以通过趋势分析确定电机的运行可靠性。 轴承故障、润滑脂、皮带张力、错位或其他不平衡都会导致能量损失增加。 这些损耗表现为振动、噪音和热量。 皮带张紧和润滑不当会增加电机的摩擦和风量损失。 计算公式如下

公式 8:轴承损耗

瓦特损失 = (载荷,磅 x 轴颈直径,英寸 x 转 / 分 x f) / 169 .f 取决于所用机油和温度,典型值为 0.005

用于故障排除的振动分析主要检测轴承故障(占故障的 41%)、平衡和校准故障(占故障的 12%)。 它还能在一定程度上检测转子故障(占故障的 10%)和一些电气故障(占故障的 37%)。 然而,电气故障和转子故障往往发生在频率范围内,可能与其他设备有关,并与负载直接相关。 振动分析要求电动机在每次测试期间以恒定的负载运行。

电机电路分析的应用

“有许多工具可用于对单个电机进行高质量的预防性维护。其中,电机电路分析 (MCA) 系统在发现电机问题之前就能解决昂贵的故障,并能提高电机系统的总体效率。”8

通过电机电路分析,分析人员可以检测出电机的绕组故障和转子故障。 这种测试方法的一个优点是,它要求设备断电,这样就可以对电机进行初始输入测试,并在设备出现故障时排除故障。 可检测到的一次能量损失包括相位不平衡和 I2R 损失,而故障则包括绕组短路、连接松动、接地故障和转子故障。

电阻性故障会产生热量,作为损耗。 例如,在 95 安培的 100 马力电动机上,一个 0.5 欧姆的松动连接:

等式 9:电阻损耗

千瓦损耗 = (I2R)/1000 = (952 x 0.5)/1000 = 4.5 千瓦(需求损耗)

公式 10:能源使用损耗

美元/年 = 千瓦 x 小时/年 x 美元/千瓦时 = 4.5 千瓦 x 8000 小时/年 x 0.06 美元/千瓦时 = 2160 美元/年

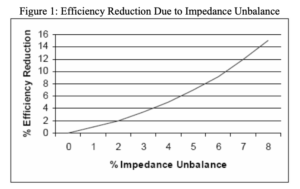

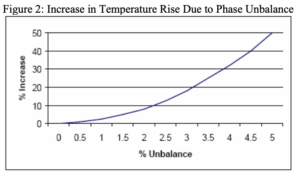

电机相位不平衡(电感和阻抗)会影响电流不平衡,导致电机运行温度升高,并降低电机产生扭矩的能力。 通过评估阻抗不平衡的百分比,可以确定效率的降低和电机的额外发热。 一般来说,工作温度每升高 10°C,设备的寿命就会缩短一半。

8) 《驱动力》,第 12 章,1993 年

公式 10:相位不平衡损耗导致的能源成本

每年节省的费用 = 马力 x 0.746 x % 负荷 x $/kWh x 运行小时数 ((100/Le) (100/He)) = 100 马力 x 0.756 x .75 负荷 x 0.06 美元/千瓦时 x 8000 小时数 ((100/91) (100/95)) = 每年 1,240 美元

由于 I2R 损耗增加,阻抗不平衡还会导致工作温度升高。 就 100 马力的电动机而言,这意味着温度上升约 30°C,或电动机绝缘寿命缩短至原来的 13%。

电机电路分析也用于评估绕组是否受到污染。 在肮脏的环境中,经常清洁电机的进气口(如有)和冷却翅片尤为重要。 测试证实,在这种条件下,即使是重载、额定功率大和超大的电机,如果镀层过厚或镀层过薄且气流减半,也会很快发生故障。 绝缘寿命会下降到正常值的 13-25%。 如果绕组被污染物覆盖,也会出现同样的现象。

MCA 转子测试要求通过转子 360 度旋转读取电感和阻抗。 将读数绘制成图,并查看是否对称。 转子测试结果可提供转子的确切状况,通常在通过振动识别出可能的转子故障后、作为验收程序的一部分、在维修过程中或在发现电机存在扭矩问题时进行。

总结

这两种技术的应用相辅相成,同时还能评估维护计划的进展情况,提高设备的可用性。 振动分析评估设备的机械状况,而 MCA 则评估设备的电气状况。 通过这些功能,分析人员可以全面了解电机的运行状况。

书目

美国能源部,《工业生产力培训手册》,1996 年 IAC 主任年会,罗格斯大学,1996 年。

DrivePower 公司,1993 年。

太平洋天然气与电力公司,电机性能分析测试工具示范项目,2001 年 2 月。

关于作者

霍华德-W-彭罗斯博士

代表 ALL-TEST Pro, LLC

康涅狄格州老赛布鲁克