วิธีทดสอบมอเตอร์เพื่อพิจารณาประสิทธิภาพและความน่าเชื่อถือ

เชิงนามธรรม

บทความนี้กล่าวถึงผลกระทบทางการเงินของประสิทธิภาพและความน่าเชื่อถือของมอเตอร์ไฟฟ้าในสภาพมอเตอร์ โดยการทบทวนการผสมผสานระหว่างการวิเคราะห์วงจรมอเตอร์ (MCA) และเทคนิคการสั่นสะเทือน ผลกระทบด้านต้นทุนต่อพลังงาน การผลิต และการบำรุงรักษาจะมีการสรุปไว้ หัวข้อนี้จะเกี่ยวข้องกับการศึกษาด้านอรรถประโยชน์และความสำเร็จในการเปลี่ยนแปลงตลาดของกระทรวงพลังงานของสหรัฐอเมริกาในช่วงปี 2543 และ 2544 ประเด็นหลักที่ต้องกังวลคือความสมดุลของเฟส แท่งโรเตอร์ ความสะอาด และปัญหาตลับลูกปืน

การแนะนำ

มอเตอร์ไฟฟ้าเป็นตัวขับเคลื่อนสำคัญของอุตสาหกรรมและความสะดวกสบายทั่วไปของเราในอาคารพาณิชย์ ระบบมอเตอร์ใช้พลังงาน 20% ของพลังงานทั้งหมดที่ใช้ในสหรัฐอเมริกา และ 59% ของพลังงานไฟฟ้าทั้งหมดที่ผลิตได้ ภายในแต่ละภาคส่วน:

- 78% ของพลังงานไฟฟ้าในระบบอุตสาหกรรม (> 90% ในอุตสาหกรรมกระบวนการ)

- 43% ของพลังงานไฟฟ้าในอาคารพาณิชย์

- 37% ของพลังงานไฟฟ้าภายในบ้าน

มีมอเตอร์ไฟฟ้าทุกประเภทมากกว่า 1.2 พันล้านตัวที่ใช้ทั่วทั้งสหรัฐอเมริกา อย่างไรก็ตาม มอเตอร์ไฟฟ้ามักจะอยู่นอกสายตา เสียสติ จนกว่าการผลิตจะลดลงเนื่องจากการไหม้หรือความล้มเหลวของตลับลูกปืนที่เป็นภัยพิบัติ

สิ่งสำคัญคือต้องเข้าใจว่าอุปกรณ์มักจะทำงานล้มเหลวเมื่อเวลาผ่านไป ความน่าเชื่อถือลดลง และการสูญเสียเพิ่มขึ้น (ประสิทธิภาพลดลง) เมื่อเวลาผ่านไป ก่อนที่จะเกิดความล้มเหลวร้ายแรงส่วนใหญ่ แม้ว่าความผิดพลาดของอุปกรณ์บางอย่างจะเกิดขึ้นทันที แต่ความผิดพลาดร้ายแรงส่วนใหญ่ที่ส่งผลกระทบต่อการผลิตนั้นเป็นผลมาจากความล้มเหลวในการดำเนินโปรแกรมการบำรุงรักษา ความล้มเหลวนี้มีสาเหตุหลักมาจากฝ่ายบริหารไม่เข้าใจอย่างถ่องแท้ว่าการบำรุงรักษาเป็นการลงทุนในธุรกิจ ไม่ใช่ค่าใช้จ่ายในการดำเนินธุรกิจ ถ้าคุณไม่ลงทุนในวัสดุ อุปกรณ์ และคน คุณจะไม่มีสินค้าที่จะขาย หากคุณไม่ได้ลงทุนในแนวทางปฏิบัติในการบำรุงรักษาเชิงคาดการณ์ (PM, TPM, RCM หรือโปรแกรมอื่นๆ) คุณจะไม่มีผลิตภัณฑ์ที่จะขายหรือน้อยกว่านั้นด้วยต้นทุนการผลิตโดยรวมที่สูงขึ้น

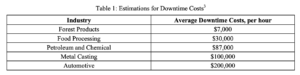

การดำเนินการตามโปรแกรมการบำรุงรักษาอย่างเหมาะสมสามารถลดการใช้พลังงานในโรงงานได้มากถึง 10-14%[1,2] พร้อมทั้งลดการหยุดทำงานของการผลิตโดยไม่ได้วางแผนไว้ด้วย ต้นทุนการหยุดทำงานโดยเฉลี่ยแสดงไว้ดังนี้:

- คู่มือการฝึกอบรมการเพิ่มผลผลิตทางอุตสาหกรรม, การประชุมกรรมการ IAC ประจำปี พ.ศ. 2539, มหาวิทยาลัยรัตเกอร์ส, สำนักงานเทคโนโลยีอุตสาหกรรมของกระทรวงพลังงานแห่งสหรัฐอเมริกา, พ.ศ. 2539

- โครงการสาธิตเครื่องมือทดสอบการวิเคราะห์ประสิทธิภาพของมอเตอร์ไฟฟ้า Pacific Gas & Electric, 2001

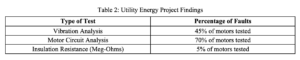

ในโครงการพลังงานสาธารณูปโภคและความน่าเชื่อถือเมื่อเร็วๆ นี้ กลุ่มของมอเตอร์ไฟฟ้าตั้งแต่ 5 ถึง 200 แรงม้าได้รับการตรวจสอบในหลายอุตสาหกรรม รวมถึง: ปิโตรเลียมและเคมี; ผลิตภัณฑ์จากป่าไม้; กระบวนการทำอาหาร; การทำเหมืองแร่ (เหมืองหิน); และเยื่อและกระดาษ โรงงานต่างๆ มีความหลากหลายตั้งแต่ไม่มีโปรแกรมการบำรุงรักษาตามแผนไปจนถึงการดำเนินการเต็มรูปแบบ รวมถึงโปรแกรมด้านพลังงานที่มีอยู่ด้วย ในบรรดามอเตอร์เหล่านี้ ประเมินแบบสุ่ม พบว่า 80% มีข้อบกพร่องอย่างน้อยหนึ่งรายการ โดย 60% ของข้อบกพร่องเหล่านั้น (48% ของของเดิม) พบว่าคุ้มค่าที่จะเปลี่ยน โรงงานที่ไม่มีโปรแกรมมีจำนวนมอเตอร์ที่ชำรุดมากที่สุด โรงงานที่มีโปรแกรมการบำรุงรักษาและพลังงานที่มีอยู่มีจำนวนมอเตอร์ที่ชำรุดน้อยที่สุด มอเตอร์แปดเปอร์เซ็นต์ได้รับการประเมินเพื่อระบุประเภทของข้อผิดพลาดและการหลีกเลี่ยงต้นทุนที่อาจเกิดขึ้นด้วยการดำเนินการแก้ไข (ซ่อมแซมหรือเปลี่ยน) โดยใช้การวิเคราะห์การสั่นสะเทือนและการวิเคราะห์วงจรมอเตอร์ (MCA) หลายคนมีปัญหาทางไฟฟ้าและเครื่องกลรวมกัน:

มอเตอร์หลายตัวมีการสั่นสะเทือนและไฟฟ้าขัดข้องรวมกัน บางส่วนมีข้อผิดพลาดในการม้วนรวมกับข้อบกพร่องด้านความต้านทานของฉนวน ขดลวดหลายตัวลัดวงจรซึ่งยังคงก่อให้เกิดปัญหาในการผลิต แต่ถูกตัดออกเป็นทริปที่น่ารำคาญ (ตรวจพบในการศึกษาโดยใช้ MCA) ข้อค้นพบในส่วนขั้นสูงของโครงการสาธิตเครื่องมือ Motor PAT ระบุว่าการวัดความไม่สมดุลของเฟสของความต้านทาน ตัวเหนี่ยวนำ อิมพีแดนซ์ มุมเฟส และ I/F (การตอบสนองกระแส/ความถี่) ให้ผลลัพธ์ที่มีประโยชน์มากกว่า การหลีกเลี่ยงต้นทุนการผลิตที่เพิ่มขึ้นรวมกัน 20% ของมอเตอร์ที่ชำรุด ตั้งแต่ 5 ถึง 250 แรงม้า อยู่ที่ 297,100 ดอลลาร์ ส่งผลให้ต้นทุนการดำเนินงานไม่มีนัยสำคัญ

วัตถุประสงค์ของบทความนี้คือเพื่อให้ข้อมูลในการพิจารณาการหลีกเลี่ยงต้นทุนโดยการประยุกต์ใช้โปรแกรมการบำรุงรักษามอเตอร์ไฟฟ้า ตามด้วยการอภิปรายเกี่ยวกับการดำเนินการวิเคราะห์วงจรมอเตอร์ (MCA) และการวิเคราะห์การสั่นสะเทือน

การหลีกเลี่ยงต้นทุนผ่านการบำรุงรักษา

มีหลายวิธีในการพิจารณาการหลีกเลี่ยงต้นทุนโดยการใช้โปรแกรมการบำรุงรักษา ในการอภิปรายนี้ จุดเน้นจะอยู่ที่วิธีการที่นำมาใช้ผ่านศูนย์ประเมินอุตสาหกรรม (IACs) ของกระทรวงพลังงานของสหรัฐอเมริกา ซึ่งเป็นวิธีการขั้นพื้นฐานและอนุรักษ์นิยม โครงการสาธิตเครื่องมือ PAT ใช้วิธีการที่ซับซ้อนกว่ามาก [5] ซึ่งอยู่นอกขอบเขตของบทความนี้ อย่างไรก็ตาม เครื่องมือบางอย่าง เช่น MotorMaster Plus [6] จะถูกใช้เพื่อให้ข้อมูลต้นทุนสำหรับค่าซ่อมมอเตอร์

- คู่มือการฝึกอบรมการเพิ่มผลผลิตทางอุตสาหกรรม, การประชุมกรรมการ IAC ประจำปี พ.ศ. 2539, มหาวิทยาลัยรัตเกอร์ส, สำนักงานเทคโนโลยีอุตสาหกรรมของกระทรวงพลังงานแห่งสหรัฐอเมริกา, พ.ศ. 2539

- โครงการสาธิตเครื่องมือทดสอบการวิเคราะห์ประสิทธิภาพของมอเตอร์ไฟฟ้า Pacific Gas & Electric, 2001

- โครงการสาธิตเครื่องมือทดสอบการวิเคราะห์ประสิทธิภาพของมอเตอร์ไฟฟ้า Pacific Gas & Electric, 2001

- MotorMaster Plus เป็นซอฟต์แวร์การจัดการพลังงานและการจัดการมอเตอร์ฟรีที่มีจำหน่ายผ่านกระทรวงพลังงานของสหรัฐอเมริกา www.oit.doe.gov/bestpractices/

ตัวแทนด้านสาธารณูปโภคระบุว่าในการสำรวจสิ่งอำนวยความสะดวกที่ไม่มีโปรแกรมการบำรุงรักษาเชิงป้องกัน การกรอมอเตอร์กลับคิดเป็น 85% ของจำนวนการซ่อมแซมมอเตอร์ทั้งหมด (โดยเฉลี่ย) หลังจากกำหนดโปรแกรมการบำรุงรักษาเชิงป้องกันแล้ว จำนวนการกรอกลับลดลงเหลือประมาณ 20% ของทั้งหมด7 เราพบว่าคำกล่าวนี้เป็นจริงผ่านโครงการวิจัยต่างๆ ซึ่งรวมถึง: Dreisilkers Total Motor System Maintenance and Management Program (DTM2), โครงการ PAT Tool และอื่นๆ

เพื่อจุดประสงค์ของการสนทนานี้ เราจะพิจารณาโรงงานกระดาษแข็งที่มีมอเตอร์ 485 ตัว มีสายการผลิตที่ดำเนินงานอยู่สองสายการผลิตซึ่งมีต้นทุนการหยุดทำงานที่อาจเกิดขึ้นที่ 6,575 ดอลลาร์ต่อสายการผลิต มีการซ่อมแซมมอเตอร์โดยเฉลี่ย 3 ตัวต่อเดือน ซึ่งส่วนใหญ่ (70%) จำเป็นต้องเปลี่ยนแบบกรอกลับ (โดยปกติจะเกิดจากการแช่น้ำ การปนเปื้อน หรือมอเตอร์ถูกเคลือบด้วยวัสดุ) โรงงานแห่งนี้ดำเนินการ 8,000 ชั่วโมงต่อปี โดยเกิดเหตุขัดข้องร้ายแรงซึ่งโดยปกติแล้วจะทำให้สายการผลิตขัดข้องครั้งละหนึ่งสาย ค่าใช้จ่ายเพิ่มเติมที่ไม่รวมอยู่ในการสนทนานี้ รวมถึงการทำความสะอาดระบบก่อนเริ่มการทำงานอีกครั้ง ไม่มีโปรแกรมการบำรุงรักษาในสถานที่

ขั้นตอนแรกคือการคำนวณต้นทุนการหยุดทำงานของการผลิตที่ไม่ได้วางแผนไว้:

สมการที่ 1: ต้นทุนการหยุดทำงานของการผลิตโดยไม่ได้วางแผน

PCDowntime = (MF/ปี) x (PLost/ล้มเหลว) x (PCost) = (36 มอเตอร์/ปี) x (4 ชม./ล้มเหลว) x ($6,575/ชม) = $946,800/ปี

โดยที่ PC คือต้นทุนรายปีของการหยุดทำงานโดยไม่ได้วางแผน MF คือจำนวนความล้มเหลวของมอเตอร์ P แสดงถึงการผลิต

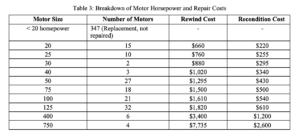

ขั้นตอนที่ 2 คือการคำนวณต้นทุนเฉลี่ยของอุปกรณ์การกรอกลับ ในกรณีนี้เราจะเน้นไปที่แรงม้าเพียง 20 แรงม้าและใหญ่กว่านั้น

สมการที่ 2: ต้นทุนเฉลี่ยของมอเตอร์กรอกลับ

Ravg = ((Nn1 x RWCn1)++(Nnn x RWCnn))/NT = ((1520 x $66020) + (1025 x $76025)++(4750 x $7735750)) / 138 มอเตอร์ = $1,650

โดยที่ Ravg คือต้นทุนการกรอย้อนกลับโดยเฉลี่ย Nn คือจำนวนมอเตอร์สำหรับแรงม้าแต่ละแรง RWCn คือต้นทุนการกรอย้อนกลับสำหรับแต่ละแรงม้า

7) คู่มือการฝึกอบรมการเพิ่มผลผลิตทางอุตสาหกรรม, การประชุมกรรมการ IAC ประจำปี พ.ศ. 2539, มหาวิทยาลัย Rutgers, สำนักงานเทคโนโลยีอุตสาหกรรมของกระทรวงพลังงานแห่งสหรัฐอเมริกา, พ.ศ. 2539

ต้นทุนเฉลี่ยสำหรับการปรับสภาพมอเตอร์จะคำนวณในลักษณะเดียวกัน ยกเว้นแต่จะใช้ต้นทุนการปรับสภาพแทนต้นทุนการย้อนกลับ สำหรับตัวอย่างนี้ ต้นทุนการปรับสภาพโดยเฉลี่ยจะอยู่ที่ 555 เหรียญสหรัฐ

ขั้นตอนที่ 3 คือการคำนวณค่าซ่อมเฉลี่ยต่อมอเตอร์ก่อนและหลังการบำรุงรักษา

สมการที่ 3: ค่าซ่อมเฉลี่ยต่อมอเตอร์

Ravg = (% ปรับสภาพ x $/ปรับสภาพ) + (% ย้อนกลับ x $/ย้อนกลับ) = (30% x $555) + (70% x $1,650) = $1,322 / มอเตอร์

สมมติว่าจำนวนการกรอกลับมอเตอร์เทียบกับการปรับสภาพจะผกผันกับการประยุกต์ใช้โปรแกรม จำนวนมอเตอร์กรอกลับจะเท่ากับ 30% และต้นทุนการซ่อมแซมเฉลี่ยจะอยู่ที่ 884 ดอลลาร์ต่อมอเตอร์ เมื่อนำโปรแกรมไปใช้ จำนวนมอเตอร์ที่ต้องซ่อมแซมโดยรวมจะลดลง

ขั้นตอนที่ 4 ใช้จำนวนมอเตอร์ที่ซ่อมแซมต่อปี และความแตกต่างระหว่างมอเตอร์ที่ปรับสภาพกับการย้อนกลับ เพื่อให้ได้ค่าประมาณที่ประหยัดโดยประมาณ

สมการที่ 4: การประมาณการการลดต้นทุนการซ่อมแซม (RRCest)

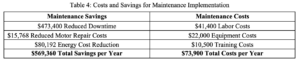

RRCest = (มอเตอร์ที่ซ่อม/ปี x ค่าใช้จ่ายในการซ่อมเริ่มแรก) (มอเตอร์ที่ซ่อม/ปี x ค่าซ่อมใหม่) = (มอเตอร์ 36 ตัว/ปี x 1,322 เหรียญสหรัฐฯ/มอเตอร์) (มอเตอร์ 36 ตัว/ปี x 884 เหรียญสหรัฐฯ/มอเตอร์) = 15,768 เหรียญสหรัฐฯ ต่อปี

ขั้นตอนที่ 5 คือการกำหนดศักยภาพในการประหยัดพลังงาน เพื่อวัตถุประสงค์ในการประมาณค่าแบบอนุรักษ์นิยม จะถือว่าการปรับปรุงประสิทธิภาพ 2% ส่วนประกอบในการบำรุงรักษาประกอบด้วย (และประเภทของระบบทดสอบ การสั่นสะเทือนและ MCA เท่านั้น สำหรับบทความนี้ที่ใช้ในการประเมิน):

- ปรับปรุงการหล่อลื่น (การสั่นสะเทือน)

- การจัดตำแหน่งและความสมดุลที่เหมาะสม (การสั่นสะเทือน)

- การแก้ไขความไม่สมดุลของวงจร (MCA)

- อุณหภูมิมอเตอร์ลดลง (MCA, การสั่นสะเทือน)

- ลดการสูญเสียประสิทธิภาพที่เกิดจากการกรอกลับ (กระทรวงพลังงานของสหรัฐอเมริกาประมาณการลดประสิทธิภาพหนึ่งเปอร์เซ็นต์ต่อการกรอกลับ)

- ปรับปรุงประสิทธิภาพของระบบขับเคลื่อน

สมการที่ 5: การประหยัดต้นทุนพลังงาน

การประหยัดพลังงาน = (แรงม้ารวมของมอเตอร์ที่พิจารณา) x (ปัจจัยโหลด) x (ชั่วโมงการทำงาน) x (% การประหยัด) x (.746 kW/hp) x (ต้นทุนการใช้ไฟฟ้า) = 14,930 แรงม้า x โหลด 75% x 8,000 ชม. x ประหยัด 2% x 0.746 kW/hp x 0.06 USD/kWh = 80,192 USD ต่อปี

ขั้นตอนที่ 6 คือการกำหนดต้นทุนแรงงานภายในเพื่อดำเนินโครงการ สมมติว่า 1 ชั่วโมงคนต่อมอเตอร์ต่อปี ค่าใช้จ่ายโดยประมาณสำหรับตัวอย่างนี้จะอิงจาก 25 ดอลลาร์ต่อชั่วโมง

สมการที่ 6: ต้นทุนแรงงานภายในองค์กร

แรงงาน = (1 ชม./เดือน/มอเตอร์) x (จำนวนมอเตอร์) x (12 เดือน/ปี) x ($/คน-ชั่วโมง) = 1 ชม./เดือน/มอเตอร์ x 138 มอเตอร์ x 12 เดือน/ปี x ($25/คน -ชั่วโมง) = 41,400 เหรียญสหรัฐฯ ต่อปี

ขั้นตอนที่ 7 คือราคาซื้อ MCA และอุปกรณ์วิเคราะห์การสั่นสะเทือน เพื่อวัตถุประสงค์ของบทความนี้ จะใช้อุปกรณ์เดียวกันกับที่เลือกสำหรับโครงการสาธารณูปโภค PAT ค่าใช้จ่ายรวมโดยประมาณสำหรับเครื่องมือ ALL-TEST IV PRO2000MCA และอุปกรณ์วิเคราะห์การสั่นสะเทือนของ Pruftechnik คือ 22,000 เหรียญสหรัฐ

ขั้นตอนที่ 8 คือค่าใช้จ่ายในการฝึกอบรมการนำระบบไปใช้ สมมติว่าค่าใช้จ่ายในการฝึกอบรมอุปกรณ์อยู่ที่ 4,500 ดอลลาร์ต่อคน และค่าใช้จ่ายในการฝึกอบรมการบำรุงรักษา 6,000 ดอลลาร์ต่อคน ค่าใช้จ่ายควรจะอยู่ที่ประมาณ 10,500 ดอลลาร์ต่อคน

ขั้นตอนสุดท้ายคือการพิจารณาการคืนทุนอย่างง่ายสำหรับการนำโปรแกรมไปใช้ ในกรณีของตัวอย่างนี้ สมมติว่าการหยุดทำงานโดยไม่ได้วางแผนลดลง 50% ในปีแรก

สมการที่ 7: การคืนทุนการบำรุงรักษาอย่างง่าย

คืนทุน = (ต้นทุนรวมต่อปี)/ (เงินออมรวมต่อปี) = 73,900 เหรียญสหรัฐฯ / 569,360 เหรียญสหรัฐฯ = 0.13 ปีหรือ 1.6 เดือน

ขนาดที่เล็กกว่าของโรงงานแห่งนี้จะช่วยให้สามารถดำเนินโครงการบำรุงรักษาได้อย่างสมบูรณ์ โรงงานผลิตขนาดใหญ่มักจะมีมอเตอร์ไฟฟ้าหลายพันตัว และอาจต้องมีการแยกแผนกหรือพื้นที่เพื่อให้การดำเนินงานประสบความสำเร็จ

การประยุกต์ใช้การวิเคราะห์การสั่นสะเทือน

ผู้เชี่ยวชาญด้านการบำรุงรักษาใช้การวิเคราะห์การสั่นสะเทือนเพื่อตรวจจับข้อผิดพลาดทางกลไกและข้อผิดพลาดทางไฟฟ้าที่จำกัดในอุปกรณ์ที่กำลังหมุน ด้วยการทดสอบตามกำหนดเวลาอย่างสม่ำเสมอ ความน่าเชื่อถือในการทำงานของมอเตอร์ไฟฟ้าจึงสามารถกำหนดได้จากแนวโน้ม ขึ้นอยู่กับความล้มเหลวของตลับลูกปืน การอัดจาระบี ความตึงของสายพาน การวางแนวที่ไม่ตรง หรือความไม่สมดุลอื่นๆ การสูญเสียพลังงานอาจเพิ่มขึ้นได้ การสูญเสียเหล่านี้จะแสดงเป็นการสั่นสะเทือน เสียง และความร้อน ความตึงของสายพานและการอัดจาระบีที่ไม่เหมาะสมจะช่วยเพิ่มแรงเสียดทานและการสูญเสียการหมุนของมอเตอร์ ซึ่งสามารถคำนวณได้ดังนี้:

สมการที่ 8: การสูญเสียแบริ่ง

การสูญเสียวัตต์ = (โหลด, ปอนด์ x เส้นผ่านศูนย์กลางวารสาร, นิ้ว x รอบต่อนาที xf) / 169 .f ขึ้นอยู่กับน้ำมันที่ใช้และอุณหภูมิ 0.005 โดยทั่วไป

การวิเคราะห์การสั่นสะเทือนเพื่อการแก้ไขปัญหาจะตรวจจับความผิดปกติของตลับลูกปืน (41% ของความล้มเหลว) ข้อบกพร่องด้านความสมดุลและการจัดตำแหน่ง (12% ของความล้มเหลว) เป็นหลัก นอกจากนี้ยังจะตรวจจับความผิดปกติของโรเตอร์ (10% ของความล้มเหลว) และความผิดปกติทางไฟฟ้าบางอย่าง (37% ของความล้มเหลว) ในระดับหนึ่ง อย่างไรก็ตาม ข้อผิดพลาดทางไฟฟ้าและโรเตอร์มีแนวโน้มที่จะตกอยู่ในช่วงความถี่ที่อาจเกี่ยวข้องกับอุปกรณ์อื่นๆ และเกี่ยวข้องกับโหลดโดยตรง การวิเคราะห์การสั่นสะเทือนต้องการให้มอเตอร์ไฟฟ้าทำงานที่โหลดที่คงที่ในระหว่างการทดสอบแต่ละครั้งที่จะมีแนวโน้ม

การประยุกต์ใช้การวิเคราะห์วงจรมอเตอร์

“มีเครื่องมือมากมายสำหรับดำเนินการบำรุงรักษาเชิงป้องกันคุณภาพของมอเตอร์แต่ละตัว ในจำนวนนี้ ระบบวิเคราะห์วงจรมอเตอร์ (MCA) ถือเป็นสัญญาที่ดีเยี่ยมในการระบุปัญหาของมอเตอร์ก่อนที่จะเกิดความล้มเหลวอันมีราคาแพง และสำหรับการปรับปรุงประสิทธิภาพทั่วไปของระบบมอเตอร์โดยทั่วไป “8

การวิเคราะห์วงจรมอเตอร์ช่วยให้นักวิเคราะห์สามารถตรวจจับความผิดปกติของขดลวดและความผิดปกติของโรเตอร์ในมอเตอร์ไฟฟ้าได้ พลังประการหนึ่งของวิธีทดสอบประเภทนี้คือ กำหนดให้อุปกรณ์ต้องถูกตัดพลังงาน ซึ่งช่วยให้สามารถทำการทดสอบมอเตอร์ไฟฟ้าที่เข้ามาครั้งแรก และแก้ไขปัญหาเมื่ออุปกรณ์ทำงานล้มเหลว การสูญเสียพลังงานปฐมภูมิที่สามารถตรวจพบได้ ได้แก่ ความไม่สมดุลของเฟสและการสูญเสีย I2R ในขณะที่ข้อผิดพลาดรวมถึงการลัดวงจร การเชื่อมต่อที่หลวม ความผิดปกติของกราวด์ และความผิดปกติของโรเตอร์

ฟอลต์ของตัวต้านทานจะปล่อยความร้อนออกมาโดยเป็นการสูญเสีย ตัวอย่างเช่น การเชื่อมต่อหลวม 0.5 โอห์มบนมอเตอร์ไฟฟ้า 100 แรงม้าที่ทำงานที่ 95 แอมป์:

สมการที่ 9: การสูญเสียตัวต้านทาน

การสูญเสียกิโลวัตต์ = (I2R)/1000 = (952 x 0.5)/1000 = 4.5 kW (การสูญเสียความต้องการ)

สมการที่ 10: การสูญเสียการใช้พลังงาน

$/ปี = kW x ชม./ปี x $/kWh = 4.5 kW x 8000 ชม./ปี x 0.06 USD/kWh = 2,160 เหรียญสหรัฐ / ปี

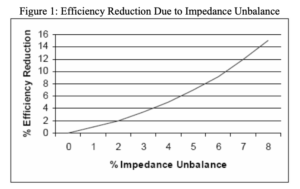

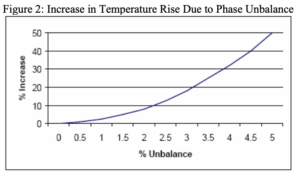

ความไม่สมดุลของเฟสมอเตอร์ไฟฟ้า (ตัวเหนี่ยวนำและอิมพีแดนซ์) ส่งผลต่อความไม่สมดุลของกระแส ทำให้มอเตอร์ทำงานร้อนขึ้น และลดความสามารถของมอเตอร์ในการผลิตแรงบิด เปอร์เซ็นต์ความไม่สมดุลของอิมพีแดนซ์สามารถประเมินได้เพื่อพิจารณาการลดประสิทธิภาพและความร้อนเพิ่มเติมของมอเตอร์ไฟฟ้า กฎทั่วไปคือ ทุกๆ 10°C ที่เพิ่มขึ้นของอุณหภูมิในการทำงาน อายุการใช้งานของอุปกรณ์จะลดลงครึ่งหนึ่ง

8) ไดรฟ์พาวเวอร์ บทที่ 12 ปี 1993

สมการที่ 10: ต้นทุนพลังงานเนื่องจากการสูญเสียความไม่สมดุลของเฟส

$/ปี ประหยัด = hp x 0.746 x % โหลด x $/kWh x ชม. การทำงาน ((100/Le) (100/He)) = 100 hp x 0.756 x .75 โหลด x $0.06/kWh x 8000 ชม. ((100 /91) (100/95)) = 1,240 ดอลลาร์สหรัฐฯ ต่อปี

ความไม่สมดุลของอิมพีแดนซ์จะทำให้อุณหภูมิในการทำงานเพิ่มขึ้นตามการสูญเสีย I2R ที่เพิ่มขึ้น ในกรณีของมอเตอร์ไฟฟ้า 100 แรงม้า อุณหภูมิจะเพิ่มขึ้นประมาณ 30°C หรืออายุการใช้งานฉนวนของมอเตอร์ลดลงเหลือ 13% จากเดิม

การวิเคราะห์วงจรมอเตอร์ยังใช้เพื่อประเมินขดลวดสำหรับการปนเปื้อนอีกด้วย การทำความสะอาดไอดีของมอเตอร์ (ถ้ามี) และครีบระบายความร้อนเป็นประจำเป็นสิ่งสำคัญอย่างยิ่งในสภาพแวดล้อมที่สกปรก การทดสอบยืนยันว่าแม้มอเตอร์สำหรับงานหนัก พิกัดทั่วไป และมอเตอร์ขนาดใหญ่ก็สามารถทำงานล้มเหลวได้อย่างรวดเร็วในสภาวะดังกล่าวได้หากมอเตอร์เคลือบหนาหรือเคลือบเบาบางและมีการไหลเวียนของอากาศลดลงครึ่งหนึ่ง อายุการใช้งานของฉนวนจะลดลงเหลือ 13-25% ของค่าปกติ9 ปรากฏการณ์เดียวกันนี้จะเกิดขึ้นหากขดลวดเคลือบด้วยสารปนเปื้อน

การทดสอบโรเตอร์ MCA จำเป็นต้องอ่านค่าความเหนี่ยวนำและอิมพีแดนซ์ผ่านการหมุนของโรเตอร์ 360 องศา การอ่านจะถูกกราฟและดูเพื่อความสมมาตร ผลการทดสอบโรเตอร์จะให้สภาพที่แน่นอนของโรเตอร์ และมักจะดำเนินการหลังจากระบุความผิดปกติของโรเตอร์ที่อาจเกิดขึ้นจากการสั่นสะเทือน ซึ่งเป็นส่วนหนึ่งของโปรแกรมการยอมรับ ระหว่างการซ่อมแซม หรือเมื่อมอเตอร์ถูกระบุว่ามีปัญหาด้านแรงบิด

บทสรุป

การประยุกต์ใช้เทคโนโลยีทั้งสองนี้ช่วยเสริมซึ่งกันและกันในขณะเดียวกันก็ประเมินความคืบหน้าของโปรแกรมการบำรุงรักษาและปรับปรุงตามความพร้อมของอุปกรณ์ การวิเคราะห์การสั่นสะเทือนจะประเมินสภาพทางกลของอุปกรณ์ ในขณะที่ MCA ประเมินสภาพทางไฟฟ้าของอุปกรณ์ เมื่อรวมกันแล้ว นักวิเคราะห์สามารถดูสภาพที่สมบูรณ์ของมอเตอร์ไฟฟ้าได้

บรรณานุกรม

กระทรวงพลังงานของสหรัฐอเมริกา, คู่มือการฝึกอบรมการเพิ่มผลผลิตทางอุตสาหกรรม, การประชุมคณะกรรมการ IAC ประจำปี 1996, มหาวิทยาลัย Rutgers, 1996

ไดรฟ์พาวเวอร์, 1993.

โครงการสาธิตเครื่องมือทดสอบการวิเคราะห์ประสิทธิภาพของมอเตอร์ไฟฟ้าและก๊าซและไฟฟ้าของแปซิฟิค กุมภาพันธ์ 2544

เกี่ยวกับผู้เขียน

Howard W. Penrose, Ph.D.

ในนามของ ALL-TEST Pro, LLC

โอลด์เซย์บรูค คอนเนตทิคัต