Méthodes d’essai des moteurs pour déterminer l’efficacité et la fiabilité

Résumé

Cet article traite de l’impact financier de l’état du moteur, de l’efficacité et de la fiabilité du moteur électrique en examinant une combinaison de l’analyse des circuits du moteur (MCA) et des techniques de vibration. L’impact sur les coûts de l’énergie, de la production et de l’entretien sera souligné. Le sujet portera sur une étude des services publics et sur la réussite de la transformation du marché par le ministère américain de l’énergie en 2000 et 2001. Les principaux domaines de préoccupation sont l’équilibre des phases, les barres de rotor, la propreté et les problèmes de roulements.

Introduction

Les moteurs électriques sont le moteur principal de l’industrie et de notre confort général dans les bâtiments commerciaux. Les systèmes de motorisation consomment 20 % de toute l’énergie utilisée aux États-Unis et 59 % de toute l’électricité produite. Au sein de chaque secteur :

- 78% de l’énergie électrique dans les systèmes industriels (>90% dans les industries de transformation)

- 43% de l’énergie électrique des bâtiments commerciaux

- 37% de l’énergie électrique de la maison

Plus de 1,2 milliard de moteurs électriques, tous types confondus, sont utilisés aux États-Unis. Cependant, les moteurs électriques sont souvent invisibles et invisibles jusqu’à ce que la production soit interrompue en raison d’une brûlure ou d’une défaillance catastrophique des roulements.

Il est important de comprendre que les équipements tombent généralement en panne avec le temps, que la fiabilité diminue et que les pertes augmentent (l’efficacité diminue) avec le temps avant la plupart des pannes catastrophiques. Bien que certaines pannes d’équipement soient instantanées, la grande majorité des pannes catastrophiques qui ont un impact sur la production sont le résultat d’une défaillance dans la mise en œuvre d’un programme de maintenance. Cet échec est principalement dû au fait que la direction ne comprend pas pleinement que la maintenance est un investissement dans l’entreprise et non une dépense liée à l’activité. Si vous n’investissez pas dans le matériel, l’équipement et le personnel, vous n’aurez pas de produit à vendre. Si vous n’investissez pas dans des pratiques de maintenance prédictive (PM, TPM, RCM ou tout autre programme), vous n’aurez pas de produits à vendre ou vous en aurez moins à un coût de production global plus élevé.

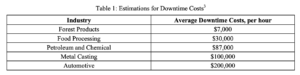

Il a été démontré que la mise en œuvre correcte d’un programme de maintenance permet de réduire la consommation d’énergie dans les usines de 10 à 14 % [1,2], tout en réduisant les temps d’arrêt non planifiés de la production. Les coûts moyens des temps d’arrêt sont présentés comme suit :

- Industrial Productivity Training Manual, 1996 Annual IAC Directors Meeting, Rutgers University, US Department of Energy Office of Industrial Technologies, 1996.

- Electric Motors Performance Analysis Testing Tool Demonstration Project, Pacific Gas & Electric, 2001.

Dans le cadre d’un récent projet sur l’énergie et la fiabilité des services publics, un groupe de moteurs électriques d’une puissance de 5 à 200 chevaux a été examiné dans plusieurs industries, notamment : Pétrole et produits chimiques ; Produits forestiers ; Transformation des aliments ; Exploitation minière (carrières) ; et Pâtes et papiers. Les usines allaient de l’absence de programme d’entretien planifié à une mise en œuvre complète, y compris un programme énergétique existant. Parmi ces moteurs, évalués de manière aléatoire, 80 % présentaient au moins une déficience, et 60 % d’entre eux (48 % de l’original) ont été jugés rentables à remplacer. Les usines sans programme avaient le plus grand nombre de moteurs défectueux, tandis que les usines avec des programmes de maintenance et d’énergie existants avaient le plus petit nombre de moteurs défectueux. Huit pour cent des moteurs ont été évalués pour déterminer les types de défauts et les coûts potentiels évités par une action corrective (réparation ou remplacement) en utilisant l’analyse des vibrations et l’analyse des circuits du moteur (MCA). Plusieurs d’entre eux présentaient une combinaison de problèmes électriques et mécaniques :

Plusieurs moteurs présentaient des défauts combinés de vibration et d’électricité. Quelques-uns présentaient des défauts d’enroulement combinés à des défauts de résistance d’isolement. Plusieurs avaient des enroulements court-circuités qui continuaient à causer des problèmes de production mais qui étaient considérés comme des déclenchements intempestifs (détectés dans l’étude à l’aide de l’AMC). Les conclusions de la partie avancée du projet de démonstration du Motor PAT Tool indiquent que la mesure du déséquilibre de phase de la résistance, de l’inductance, de l’impédance, de l’angle de phase et de l’I/F (courant/réponse en fréquence) a fourni des résultats plus utiles. L’évitement des coûts de production supplémentaires combinés de 20 % des moteurs défectueux, de 5 à 250 chevaux, s’élevait à 297 100 dollars, ce qui rendait les coûts de mise en œuvre insignifiants.

L’objectif de ce document est d’abord de fournir des informations pour déterminer les coûts évités grâce à l’application d’un programme de maintenance sur les moteurs électriques. Cette étape sera suivie d’une discussion sur la mise en œuvre de l’analyse des circuits du moteur (MCA) et de l’analyse des vibrations.

Éviter les coûts grâce à la maintenance

Il existe plusieurs façons de déterminer les coûts évités grâce à la mise en œuvre de programmes d’entretien. Dans cette discussion, l’accent sera mis sur les méthodes introduites par les centres d’évaluation industrielle (IAC) du ministère américain de l’énergie, qui fournissent une méthode très basique et conservatrice. Le projet de démonstration de l’outil PAT a utilisé une méthode beaucoup plus complexe [5], qui n’entre pas dans le cadre de cet article. Toutefois, certains outils, tels que MotorMaster Plus [6], seront utilisés pour fournir des informations sur les coûts de réparation des moteurs.

- Industrial Productivity Training Manual, 1996 Annual IAC Directors Meeting, Rutgers University, US Department of Energy Office of Industrial Technologies, 1996.

- Electric Motors Performance Analysis Testing Tool Demonstration Project, Pacific Gas & Electric, 2001.

- Electric Motors Performance Analysis Testing Tool Demonstration Project, Pacific Gas & Electric, 2001.

- MotorMaster Plus est un logiciel gratuit de gestion de l’énergie et des moteurs disponible sur le site du ministère américain de l’énergie ( www.oit.doe.gov/bestpractices/).

Les représentants des services publics ont indiqué que lors d’une enquête menée auprès d’installations ne disposant pas de programmes de maintenance préventive, les rebobinages de moteurs représentaient 85 % du nombre total de réparations de moteurs (en moyenne). Après la mise en place de programmes de maintenance préventive, le nombre de rembobinages a été réduit à environ 20 % du total.7 Cette affirmation s’est avérée vraie dans le cadre de projets de recherche, notamment : Dreisilkers Total Motor System Maintenance and Management Program (DTM2), le PAT Tool Project, etc.

Pour les besoins de cette discussion, nous considérerons une usine de carton avec 485 moteurs. Il y a deux lignes de production en fonctionnement qui ont un coût d’arrêt potentiel de 6 575 $ chacune. En moyenne, trois moteurs ont été réparés par mois, dont la majorité (70 %) a nécessité le remplacement du bobinage (normalement causé par l’immersion, la contamination ou l’enrobage des moteurs). L’installation a fonctionné 8 000 heures par an, les défaillances catastrophiques entraînant normalement la défaillance d’une ligne à la fois. Les coûts supplémentaires, qui ne sont pas couverts par cette discussion, comprennent le nettoyage du système avant le redémarrage de l’opération. Aucun programme d’entretien n’a été mis en place.

La première étape consiste à calculer les coûts des arrêts de production non planifiés :

Équation 1 : Coût des arrêts de production non planifiés

PCDowntime = (MF/an) x (PLost/défaillance) x (PCost) = (36 moteurs/an) x (4 heures/défaillance) x (6 575 $/heure) = 946 800 $/an

Où PC est le coût annuel des temps d’arrêt non planifiés, MF est le nombre de pannes de moteur, P représente la production

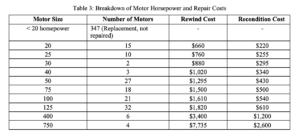

L’étape 2 consiste à calculer le coût moyen de l’équipement de rebobinage. Dans le cas présent, nous nous concentrerons sur les puissances de 20 chevaux et plus.

Équation 2 : Coût moyen du rebobinage des moteurs

Ravg = ((Nn1 x RWCn1)++(Nnn x RWCnn))/NT = ((1520 x $66020) + (1025 x $76025)++(4750 x $7735750)) / 138 moteurs = 1 650

Où Ravg est le coût moyen de rebobinage, Nn est le nombre de moteurs pour chaque puissance, RWCn est le coût de rebobinage pour chaque puissance.

7) Industrial Productivity Training Manual, 1996 Annual IAC Directors Meeting, Rutgers University, US Department of Energy Office of Industrial Technologies, 1996.

Le coût moyen du reconditionnement des moteurs est calculé de la même manière, sauf que le coût du reconditionnement est utilisé à la place du coût du rebobinage. Pour cet exemple, le coût moyen de reconditionnement serait de 555 $.

L’étape 3 consiste à calculer le coût moyen de réparation par moteur avant et après la mise en œuvre de la maintenance.

Équation 3 : Coût moyen de réparation par moteur

Ravg = (% Reconditionnement x $/Reconditionnement) + (% Rembobinage x $/Rembobinage) = (30 % x 555 $) + (70 % x 1 650 $) = 1 322 $ / moteur

En supposant que le nombre de moteurs rebobinés par rapport aux moteurs reconditionnés soit inversement proportionnel à l’application du programme, le nombre de moteurs rebobinés serait de 30 % et le coût moyen de la réparation serait de 884 $ par moteur. Une fois le programme mis en œuvre, le nombre de moteurs à réparer sera globalement réduit.

L’étape 4 utilise le nombre de moteurs réparés par an et la différence entre les moteurs reconditionnés et les moteurs rebobinés pour obtenir une estimation prudente des économies réalisées.

Équation 4 : Estimation de la réduction des coûts de réparation (RRCest)

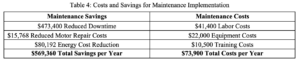

RRCest = (moteurs réparés/an x coûts de réparation initiaux) (moteurs réparés/an x nouveaux coûts de réparation) = (36 moteurs/an x 1 322 $/moteur) (36 moteurs/an x 884 $/moteur) = 15 768 $ par an

L’étape 5 consiste à déterminer les économies d’énergie potentielles. Pour les besoins d’une estimation prudente, une amélioration de 2 % de l’efficacité sera prise en compte. Les composants de maintenance comprennent (et le type de système d’essai, vibration et MCA seulement, pour ce document, utilisé pour évaluer) :

- Amélioration de la lubrification (vibrations)

- Alignement et équilibrage corrects (vibrations)

- Correction des déséquilibres du circuit (MCA)

- Réduction des températures du moteur (MCA, vibrations)

- Réduction des pertes d’efficacité causées par les rebobinages (le ministère américain de l’énergie estime à un point de pourcentage la réduction de l’efficacité par rebobinage).

- Amélioration des performances du système d’entraînement

Équation 5 : Économies de coûts énergétiques

Économies d’énergie = (puissance totale des moteurs considérés) x (facteur de charge) x (heures de fonctionnement) x (% d’économies) x (.746 kW/hp) x (coûts d’utilisation de l’électricité) = 14 930 chevaux-vapeur x 75 % de charge x 8 000 heures x 2 % d’économies x 0,746 kW/hp x 0,06 $/kWh = 80 192 $ par an.

L’étape 6 consiste à déterminer les coûts de main-d’œuvre interne pour la mise en œuvre du programme. Supposons une heure de travail par moteur et par an. Les coûts estimés pour cet exemple seront basés sur 25 dollars de l’heure.

Équation 6 : Coûts de main-d’œuvre interne

Main-d’œuvre = (1 h/mois/moteur) x (nombre de moteurs) x (12 mois/an) x ($/homme) = 1 h/mois/moteur x 138 moteurs x 12 mois/an x (25 $/homme) = 41 400 $ par an.

L’étape 7 correspond au prix d’achat de l’AMC et de l’équipement d’analyse des vibrations. Pour les besoins de cet article, l’équipement utilisé sera le même que celui sélectionné pour le projet PAT. Le coût combiné de l’instrument ALL-TEST IV PRO2000MCA et de l’équipement d’analyse des vibrations Pruftechnik est estimé à 22 000 dollars.

L’étape 8 concerne les coûts de formation pour la mise en œuvre du système. En supposant que les coûts de formation à l’équipement s’élèvent à 4 500 dollars par personne et les coûts de formation à la maintenance à 6 000 dollars par personne, le coût devrait être d’environ 10 500 dollars par personne.

La dernière étape consiste à déterminer le délai de récupération simple pour la mise en œuvre du programme. Dans le cas de cet exemple, on suppose une réduction de 50 % des temps d’arrêt non planifiés au cours de la première année.

Equation 7 : Récupération de l’entretien simple

Période de récupération = (coûts totaux par an)/(économies totales par an) = 73 900 $ / 569 360 $ = 0,13 an ou 1,6 mois

La taille réduite de cette usine particulière permettrait la mise en œuvre complète d’un programme d’entretien. Les grandes usines de fabrication comptent souvent des milliers de moteurs électriques et peuvent nécessiter une répartition des départements ou des secteurs pour une mise en œuvre réussie.

Application de l’analyse des vibrations

L’analyse des vibrations est utilisée par les professionnels de la maintenance pour détecter les défauts mécaniques et, dans une certaine mesure, les défauts électriques dans les équipements rotatifs. En effectuant des tests à intervalles réguliers, il est possible de déterminer la fiabilité de fonctionnement d’un moteur électrique grâce à des tendances. Les pertes d’énergie peuvent augmenter en cas de défaillance des roulements, de graissage, de tension des courroies, de désalignement ou d’autres déséquilibres. Ces pertes se traduisent par des vibrations, du bruit et de la chaleur. Une tension et un graissage incorrects des courroies augmentent les pertes par frottement et par enroulement du moteur. Cette valeur peut être calculée comme suit :

Equation 8 : Pertes de charge

Watts Loss = (load,lbs x JournalDiameter,inches x rpm x f) / 169 .f dépend de l’huile utilisée et de la température, 0.005 est typique.

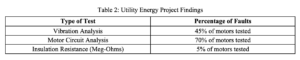

L’analyse des vibrations pour le dépannage permet de détecter les défauts des roulements (41 % des défaillances), de l’équilibre et de l’alignement (12 % des défaillances), principalement. Il détectera également les défauts du rotor (10 % des pannes) et certains défauts électriques (37 % des pannes), dans une certaine mesure. Cependant, les défauts électriques et de rotor ont tendance à se situer dans des plages de fréquence qui peuvent être liées à d’autres équipements et qui sont directement liées à la charge. L’analyse des vibrations exige que le moteur électrique fonctionne à une charge constante au cours de chaque essai qui fera l’objet d’une analyse.

Application de l’analyse des circuits de moteur

“Il existe de nombreux outils permettant d’effectuer une maintenance préventive de qualité des moteurs individuels. Parmi ceux-ci, les systèmes d’analyse des circuits de moteur (MCA) sont très prometteurs pour identifier les problèmes de moteur avant une panne coûteuse et pour améliorer l’efficacité générale des systèmes de moteur en général. “8

L’analyse du circuit du moteur permet à l’analyste de détecter les défauts de bobinage et de rotor dans le moteur électrique. L’un des avantages de ce type de méthode d’essai est qu’il nécessite la mise hors tension de l’équipement, ce qui permet d’effectuer des essais initiaux à l’entrée des moteurs électriques et de dépanner en cas de défaillance de l’équipement. Les pertes d’énergie primaire qui peuvent être détectées comprennent le déséquilibre de phase et les pertes I2R, tandis que les défauts comprennent les enroulements court-circuités, les connexions desserrées, les défauts de mise à la terre et les défauts du rotor.

Un défaut résistif dégage de la chaleur, comme une perte. Par exemple, une connexion lâche de 0,5 Ohm sur un moteur électrique de 100 chevaux fonctionnant à 95 ampères :

Équation 9 : Pertes résistives

Perte en kilowatts = (I2R)/1000 = (952 x 0,5)/1000 = 4,5 kW (perte à la demande)

Équation 10 : Perte d’utilisation de l’énergie

$/an = kW x heures/an x $/kWh = 4,5 kW x 8000 heures/an x 0,06 $/kWh = 2 160 $/an

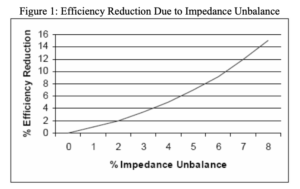

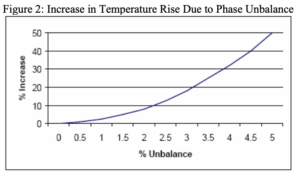

Les déséquilibres de phase des moteurs électriques (inductance et impédance) ont un effet sur les déséquilibres de courant, provoquent un échauffement des moteurs et réduisent la capacité du moteur à produire un couple. Le pourcentage de déséquilibre de l’impédance peut être évalué pour déterminer la réduction du rendement et l’échauffement supplémentaire du moteur électrique. La règle générale est que, pour chaque augmentation de 10°C de la température de fonctionnement, la durée de vie de l’équipement est réduite de moitié.

8) DrivePower, chapitre 12, 1993

Équation 10 : Coût énergétique dû aux pertes de déséquilibre de phase

Économies en $/an = hp x 0,746 x % charge x $/kWh x heures de fonctionnement ((100/Le) (100/He)) = 100 hp x 0,756 x 0,75 charge x 0,06 $/kWh x 8000 heures ((100/91) (100/95)) = 1 240 $ / an

Le déséquilibre d’impédance entraînera également une augmentation de la température de fonctionnement en raison de l’augmentation des pertes I2R. Dans le cas d’un moteur électrique de 100 chevaux, cela signifie une augmentation de la température d’environ 30°C, ou une réduction de la durée de vie de l’isolation du moteur à 13% de sa durée d’origine.

L’analyse des circuits du moteur est également utilisée pour évaluer la contamination des enroulements. Le nettoyage fréquent de l’admission du moteur (s’il y en a une) et des ailettes de refroidissement est particulièrement important dans les environnements sales. Les tests confirment que même les moteurs à usage intensif, à puissance élevée et surdimensionnés peuvent rapidement tomber en panne dans de telles conditions s’ils sont recouverts d’un revêtement épais ou s’ils sont légèrement recouverts et que leur débit d’air est réduit de moitié. Leur durée d’isolation peut alors chuter à 13-25% de la normale.9 Le même phénomène se produit si les enroulements sont recouverts de contaminants.

L’essai de rotor MCA nécessite des relevés d’inductance et d’impédance sur 360 degrés de rotation du rotor. Les relevés sont représentés sous forme de graphiques et examinés pour vérifier la symétrie. Les résultats du test du rotor fournissent un état définitif du rotor et sont souvent effectués après l’identification d’un défaut possible du rotor par vibration, dans le cadre d’un programme d’acceptation, pendant la réparation, ou lorsque le moteur est identifié comme ayant des problèmes de couple.

Conclusion

L’application de ces deux technologies se complète l’une l’autre tout en évaluant l’avancement du programme de maintenance et en améliorant la disponibilité des équipements. L’analyse des vibrations évalue l’état mécanique de l’équipement, tandis que l’AMC évalue l’état électrique de l’équipement. Combiné, l’analyste a la possibilité de visualiser l’état complet du moteur électrique.

Bibliographie

Département américain de l’énergie, Industrial Productivity Training Manual, 1996 Annual IAC Directors Meeting, Rutgers University, 1996.

DrivePower, 1993.

Pacific Gas & Electric, Electric Motors Performance Analysis Testing Tool Demonstration Project, février 2001.

A propos de l’auteur

Howard W. Penrose, Ph.D.

Au nom de ALL-TEST Pro, LLC

Old Saybrook, CT