Verimlilik ve Güvenilirliğin Belirlenmesi için Motor Test Yöntemleri

Özet

Bu makale, Motor Devre Analizi (MCA) ve titreşim tekniklerinin bir kombinasyonunu gözden geçirerek motor durumunun elektrik motoru verimliliği ve güvenilirliği üzerindeki finansal etkisini tartışmaktadır. Enerji, üretim ve bakım üzerindeki maliyet etkileri ana hatlarıyla belirtilecektir. Konu, bir kamu hizmeti çalışması ve ABD Enerji Bakanlığı’nın 2000 ve 2001 yıllarındaki piyasa dönüşümü başarısı etrafında şekillenecektir. Başlıca endişe alanları faz dengesi, rotor çubukları, temizlik ve yatak sorunlarıdır.

Giriş

Elektrik motorları, endüstrinin ve ticari binalardaki genel konforumuzun ana taşıyıcısıdır. Motor sistemleri Amerika Birleşik Devletleri’nde kullanılan tüm enerjinin %20’sini ve üretilen tüm elektriğin %59’unu tüketmektedir. Her bir sektör içinde:

- Endüstriyel sistemlerdeki elektrik enerjisinin %78’i (>proses endüstrilerinde %90)

- Ticari binalardaki elektrik enerjisinin %43’ü

- Evdeki elektrik enerjisinin %37’si

Amerika Birleşik Devletleri genelinde kullanılan her türden 1,2 milyardan fazla elektrik motoru bulunmaktadır. Ancak elektrik motorları, bir yanma veya yıkıcı rulman arızası nedeniyle üretim durana kadar genellikle gözden ve akıldan uzaktır.

Ekipmanın genellikle zaman içinde arızalandığını, güvenilirliğin azaldığını ve çoğu katastrofik arızadan önce zaman içinde kayıpların arttığını (verimlilik azalır) anlamak önemlidir. Bazı ekipman arızaları anlık olsa da, üretimi etkileyen katastrofik arızaların büyük çoğunluğu bir bakım programının uygulanmasındaki başarısızlığın sonucudur. Bu başarısızlığın başlıca nedeni, yönetimin bakımın iş yapmanın bir gideri değil, işletmeye yapılan bir yatırım olduğunu tam olarak anlamamasıdır. Malzemeye, ekipmana ve insana yatırım yapmazsanız, satacak ürününüz olmaz. Kestirimci bakım uygulamalarına (PM, TPM, RCM veya başka herhangi bir program) yatırım yapmazsanız, satacak ürününüz olmaz veya daha yüksek bir toplam üretim maliyetiyle daha az ürün satarsınız.

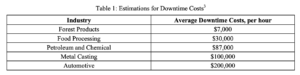

Bir bakım programının düzgün bir şekilde uygulanmasının tesislerdeki enerji tüketimini %10-14’e kadar azalttığı [1,2] ve aynı zamanda plansız üretim kesintilerini azalttığı gösterilmiştir. Ortalama duruş süresi maliyetleri aşağıdaki gibi gösterilmiştir:

- Endüstriyel Verimlilik Eğitim Kılavuzu, 1996 Yıllık IAC Yöneticileri Toplantısı, Rutgers Üniversitesi, ABD Enerji Bakanlığı Endüstriyel Teknolojiler Ofisi, 1996.

- Elektrik Motorları Performans Analizi Test Aracı Gösterim Projesi, Pacific Gas & Electric, 2001.

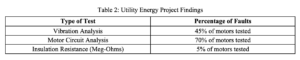

Yakın tarihli bir kamu hizmeti enerji ve güvenilirlik projesinde, 5 ila 200 beygir gücündeki bir grup elektrik motoru, aşağıdakiler de dahil olmak üzere çeşitli sektörlerde incelenmiştir: Petrol ve Kimya; Orman Ürünleri; Gıda İşleme; Madencilik (Taş Ocağı); ve Selüloz ve Kağıt. Tesisler, mevcut bir planlı bakım programı olmamasından, mevcut bir enerji programı da dahil olmak üzere tam uygulamaya kadar çeşitlilik göstermektedir. Rastgele değerlendirilen bu motorların %80’inde en az bir eksiklik tespit edilmiş ve bunların %60’ının (orijinal motorların %48’i) değiştirilmesinin uygun maliyetli olduğu görülmüştür. Programı olmayan tesisler en fazla sayıda kusurlu motora sahipken, mevcut bakım ve enerji programları olan tesisler en az sayıda kusurlu motora sahipti. Motorların yüzde sekizi, titreşim analizi ve motor devre analizi (MCA) kullanılarak arıza türlerini ve düzeltici eylemle (onarım veya değiştirme) potansiyel maliyetten kaçınmayı belirlemek için değerlendirilmiştir. Birçoğunda elektrik ve mekanik sorunların bir kombinasyonu vardı:

Birkaç motorda titreşim ve elektrik arızaları bir aradaydı. Birkaçında izolasyon direnci arızaları ile birlikte sargı arızaları vardı. Bazılarında üretim sorunlarına yol açmaya devam eden kısa devre sargıları vardı ancak bunlar (çalışmada MCA kullanılarak tespit edilen) rahatsız edici hatalar olarak kaydedildi. Motor PAT Aracı tanıtım projesinin gelişmiş bölümünden elde edilen bulgular, direnç, endüktans, empedans, faz açısı ve I/F (akım/frekans yanıtı) faz dengesizliği ölçümlerinin daha faydalı sonuçlar verdiğini göstermektedir. Kusurlu motorların %20’sinin, 5 ila 250 beygir gücü arasındaki toplam artan üretim maliyetinden kaçınılması 297.100 dolardı ve bu da uygulama maliyetlerini önemsiz hale getiriyordu.

Bu makalenin amacı, öncelikle elektrik motorlarında bir bakım programının uygulanması yoluyla maliyetten kaçınmanın belirlenmesi için bilgi sağlamaktır. Bunu, motor devre analizi (MCA) ve titreşim analizinin uygulanmasına ilişkin bir tartışma izleyecektir.

Bakım Yoluyla Maliyetten Kaçınma

Bakım programlarının uygulanması yoluyla maliyetten kaçınmayı belirlemenin birkaç yolu vardır. Bu tartışmada, çok temel ve muhafazakar bir yöntem sağlayan ABD Enerji Bakanlığı’nın Endüstriyel Değerlendirme Merkezleri (IAC’ler) aracılığıyla sunulan yöntemlere odaklanılacaktır. PAT Aracı Gösteri Projesi çok daha karmaşık bir yöntem kullanmıştır [5] ve bu yöntem bu makalenin kapsamı dışındadır. Bununla birlikte, MotorMaster Plus [6] gibi bazı araçlar, motor onarım maliyetleri için maliyet bilgisi sağlamak üzere kullanılacaktır.

- Endüstriyel Verimlilik Eğitim Kılavuzu, 1996 Yıllık IAC Yöneticileri Toplantısı, Rutgers Üniversitesi, ABD Enerji Bakanlığı Endüstriyel Teknolojiler Ofisi, 1996.

- Elektrik Motorları Performans Analizi Test Aracı Gösterim Projesi, Pacific Gas & Electric, 2001.

- Elektrik Motorları Performans Analizi Test Aracı Gösterim Projesi, Pacific Gas & Electric, 2001.

- MotorMaster Plus, ABD Enerji Bakanlığı’nın www.oit.doe.gov/bestpractices/ adresinden ulaşılabilen ücretsiz bir motor enerji ve yönetim yazılımıdır.

Kamu hizmeti temsilcileri, önleyici bakım programı olmayan tesislerde yapılan bir ankette, motor geri sarma işlemlerinin toplam motor onarımı sayısının (ortalama olarak) %85’ini temsil ettiğini belirtmişlerdir. Önleyici bakım programları oluşturulduktan sonra, geri sarma sayısı toplamın yaklaşık %20’sine düşürülmüştür.7 Bu ifadenin, aşağıdakileri içeren araştırma projeleri aracılığıyla doğru olduğu tespit edilmiştir: Dreisilkers Toplam Motor Sistemi Bakım ve Yönetim Programı (DTM2), PAT Aracı Projesi ve diğerleri.

Bu tartışmanın amacı doğrultusunda, 485 motorlu bir karton fabrikasını ele alacağız. Her biri 6.575 $ potansiyel kesinti maliyetine sahip iki faal üretim hattı bulunmaktadır. Ayda ortalama 3 motor onarıldı ve bunların çoğunluğu (%70) yeniden sarma değişimi gerektirdi (normalde daldırma, kirlenme veya motorların malzeme ile kaplanması nedeniyle). Tesis yılda 8.000 saat çalışıyordu ve katastrofik arızalar normalde her seferinde bir hattın arızalanmasına neden oluyordu. Bu tartışmanın kapsamına girmeyen ek maliyetler, işletmeyi yeniden başlatmadan önce sistemin temizlenmesini içermektedir. Bakım programı bulunmamaktadır.

İlk adım, plansız üretim kesintisi maliyetlerini hesaplamaktır:

Denklem 1: Plansız Üretim Duruş Süresi Maliyeti

PCDowntime = (MF/Yr) x (PLost/failure) x (PCost) = (36 motor/yıl) x (4 saat/failure) x ($6,575/saat) = $946,800/yıl

Burada PC plansız duruşların yıllık maliyeti, MF motor arızalarının sayısı, P üretimi temsil etmektedir

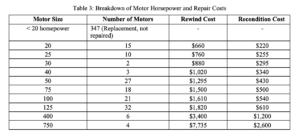

Adım 2, geri sarma ekipmanının ortalama maliyetini hesaplamaktır. Bu durumda, sadece 20 beygir gücü ve daha büyük güçlere odaklanacağız.

Denklem 2: Motorları Geri Sarmanın Ortalama Maliyeti

Ravg = ((Nn1 x RWCn1)++(Nnn x RWCnn))/NT = ((1520 x 66020$) + (1025 x 76025$)++(4750 x 7735750$)) / 138 motor = 1.650$

Burada Ravg ortalama geri sarma maliyeti, Nn her bir beygir gücü için motor sayısı, RWCn her bir beygir gücü için geri sarma maliyetidir

7) Endüstriyel Verimlilik Eğitim Kılavuzu, 1996 Yıllık IAC Yöneticileri Toplantısı, Rutgers Üniversitesi, ABD Enerji Bakanlığı Endüstriyel Teknolojiler Ofisi, 1996.

Motorların yenilenmesi için ortalama maliyet de aynı şekilde hesaplanır, ancak geri sarma maliyeti yerine yenileme maliyeti kullanılır. Bu örnek için ortalama yenileme maliyeti 555 $ olacaktır.

Adım 3, bakım uygulamasından önce ve sonra motor başına ortalama onarım maliyetini hesaplamaktır.

Denklem 3: Motor Başına Ortalama Onarım Maliyeti

Ravg = (% Yenileme x $/Yenileme) + (% Geri Sarma x $/Yenileme) = (%30 x 555 $) + (%70 x 1.650 $) = 1.322 $ / motor

Programın uygulanmasıyla yenilenen ve yeniden sarılan motor sayısının ters orantılı olacağı varsayıldığında, yeniden sarılan motor sayısı %30 ve ortalama onarım maliyeti motor başına 884 $ olacaktır. Program uygulandığında, genel olarak onarılacak motor sayısı azalacaktır.

Adım 4, muhafazakar bir tasarruf tahmini elde etmek için yılda onarılan motor sayısını ve yenilenmiş motorlar ile yeniden sarılmış motorlar arasındaki farkı kullanır.

Denklem 4: Onarım Maliyeti Azaltma Tahmini (RRCest)

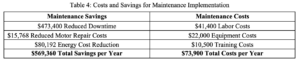

RRCest = (onarılan motorlar/yıl x ilk onarım maliyetleri) (onarılan motorlar/yıl x yeni onarım maliyetleri) = (36 motor/yıl x 1.322 $/motor) (36 motor/yıl x 884 $/motor) = yıllık 15.768 $

Adım 5, potansiyel enerji tasarruflarını belirlemektir. Muhafazakar tahmin amacıyla, verimlilikte %2’lik bir iyileşme olduğu varsayılacaktır. Bakım bileşenleri şunları içerir (ve test sistemi türü, titreşim ve MCA, bu makale için sadece değerlendirmek için kullanılmıştır):

- Geliştirilmiş yağlama (titreşim)

- Doğru hizalama ve dengeleme (titreşim)

- Devre dengesizliklerinin düzeltilmesi (MCA)

- Azaltılmış motor sıcaklıkları (MCA, titreşim)

- Geri sarmadan kaynaklanan verimlilik kayıplarında azalma (ABD Enerji Bakanlığı geri sarma başına yüzde bir puan verimlilik azalması tahmin etmektedir)

- Geliştirilmiş tahrik sistemi performansı

Denklem 5: Enerji Maliyeti Tasarrufları

Enerji Tasarrufu = (dikkate alınan motorların toplam beygir gücü) x (yük faktörü) x (çalışma saati) x (% tasarruf) x (.746 kW/hp) x (Elektrik kullanım maliyetleri) = 14.930 beygir gücü x %75 yük x 8.000 saat x %2 tasarruf x 0.746 kW/hp x 0,06 $/kWh = yıllık 80.192 $

6. Adım, programı uygulamak için kurum içi işgücü maliyetlerini belirlemektir. Motor başına yılda 1 adam-saat olduğunu varsayın. Bu örnek için tahmini maliyetler saat başına 25$ üzerinden hesaplanacaktır.

Denklem 6: Kurum İçi İşgücü Maliyetleri

İşçilik = (1 saat/ay/motor) x (motor sayısı) x (12 ay/yıl) x ($/adam-saat) = 1 saat/ay/motor x 138 motor x 12 ay/yıl x ($25/adam-saat) = yıllık 41.400 $.

Adım 7, MCA ve titreşim analizi ekipmanı için satın alma fiyatıdır. Bu makalenin amaçları doğrultusunda, PAT Projesi için seçilen aynı ekipman kullanılacaktır. ALL-TEST IV PRO2000MCA cihazı ve Pruftechnik titreşim analizi ekipmanı için tahmini birleşik maliyet 22.000 $’dır.

Adım 8, sistemin uygulanmasına yönelik eğitim maliyetleridir. Ekipman eğitim maliyetlerinin kişi başına 4.500 $ ve bakım eğitim maliyetlerinin kişi başına 6.000 $ olduğu varsayıldığında, maliyet kişi başına yaklaşık 10.500 $ olmalıdır.

Son adım, programın uygulanması için basit geri ödemenin belirlenmesidir. Bu örnekte, ilk yıl için planlanmamış kesinti süresinde %50 azalma olduğunu varsayın.

Denklem 7: Basit Bakım Geri Ödeme

Geri Ödeme = (Yıllık Toplam Maliyetler)/ (Yıllık Toplam Tasarruflar) = 73.900 $ / 569.360 $ = 0,13 yıl veya 1,6 ay

Bu tesisin daha küçük olması, bir bakım programının eksiksiz bir şekilde uygulanmasına olanak sağlayacaktır. Daha büyük üretim tesislerinde genellikle binlerce elektrik motoru bulunur ve başarılı bir uygulama için departmanların veya alanların ayrılması gerekebilir.

Titreşim Analizi Uygulaması

Titreşim analizi, bakım uzmanları tarafından dönen ekipmanlardaki mekanik ve bazı sınırlı elektrik arızalarını tespit etmek için bir araç olarak kullanılır. Düzenli olarak planlanan testler gerçekleştirilerek, bir elektrik motorunun çalışma güvenilirliği trendler aracılığıyla belirlenebilir. Rulman arızası, gresleme, kayış gerginliği, yanlış hizalama veya diğer dengesizliklere bağlı olarak enerji kayıplarında artışlar meydana gelebilir. Bu kayıplar titreşim, gürültü ve ısı olarak kendini gösterir. Yanlış kayış gerginliği ve gresleme motorun sürtünme ve sargı kayıplarını artıracaktır. Bu şu şekilde hesaplanabilir:

Denklem 8: Yatak Kayıpları

Watt Kaybı = (yük,lbs x Muylu Çapı,inç x rpm x f) / 169 .f kullanılan yağa ve sıcaklığa bağlıdır, 0,005 tipiktir

Sorun giderme için titreşim analizi, öncelikle rulman (arızaların %41’i) arızalarını, balans ve hizalama (arızaların %12’si) arızalarını tespit edecektir. Ayrıca rotor arızalarını (arızaların %10’u) ve bazı elektrik arızalarını (arızaların %37’si) bir dereceye kadar tespit edecektir. Ancak, elektrik ve rotor arızaları diğer ekipmanlarla ilgili olabilecek frekans aralıklarına düşme eğilimindedir ve doğrudan yük ile ilgilidir. Titreşim analizi, elektrik motorunun izlenecek her test sırasında sabit bir yükte çalışmasını gerektirir.

Motor Devre Analizi Uygulaması

“Bireysel motorların kaliteli önleyici bakımını gerçekleştirmek için birçok araç mevcuttur. Bunlardan motor devre analizi (MCA) sistemleri, pahalı arızalardan önce motor sorunlarını tespit etmek ve genel olarak motor sistemlerinin genel verimliliğini artırmak için büyük umut vaat etmektedir. “8

Motor devre analizi, analistin elektrik motorundaki sargı hatalarını ve rotor hatalarını tespit etmesini sağlar. Bu tür bir test yönteminin bir gücü, ekipmanın enerjisinin kesilmesini gerektirmesidir; bu da elektrik motorlarının ilk gelen testine ve ekipman arızalandığında sorun gidermeye olanak tanır. Tespit edilebilen birincil enerji kayıpları arasında faz dengesizliği ve I2R kayıpları bulunurken, arızalar arasında kısa devre yapmış sargılar, gevşek bağlantılar, toprak arızaları ve rotor arızaları bulunur.

Dirençli bir arıza, bir kayıp olarak ısı yayar. Örneğin, 95 amperde çalışan 100 beygir gücündeki bir elektrik motorunda 0,5 Ohm’luk gevşek bir bağlantı:

Denklem 9: Direnç Kayıpları

Kilo-Watt Kayıp = (I2R)/1000 = (952 x 0,5)/1000 = 4,5 kW (talep kaybı)

Denklem 10: Enerji Kullanım Kaybı

$/yıl = kW x saat/yıl x $/kWh = 4,5 kW x 8000 saat/yıl x 0,06 $/kWh = 2.160 $/yıl

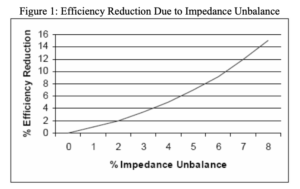

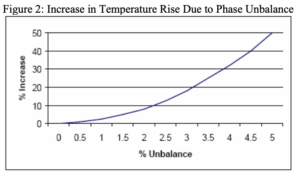

Elektrik motoru faz dengesizlikleri (endüktans ve empedans) akım dengesizliklerini etkiler, motorların daha sıcak çalışmasına neden olur ve motorun tork üretme kabiliyetini azaltır. Empedans dengesizliğinin yüzdesi, verimlilik düşüşünü ve elektrik motorunun ek ısınmasını belirlemek için değerlendirilebilir. Genel bir kural olarak, çalışma sıcaklığındaki her 10°C’lik artış için ekipmanın ömrü yarı yarıya azalır.

8) DrivePower, Bölüm 12, 1993

Denklem 10: Faz Dengesizliği Kayıplarından Kaynaklanan Enerji Maliyeti

$/yıl tasarruf = hp x 0,746 x %yük x $/kWh x çalışma saati ((100/Le) (100/He)) = 100 hp x 0,756 x .75 yük x $0,06/kWh x 8000 saat ((100/91) (100/95)) = $1,240 / yıl

Empedans dengesizliği, I2R kayıplarındaki artışa bağlı olarak çalışma sıcaklığında da bir artışa neden olacaktır. Bu, 100 beygir gücündeki bir elektrik motoru söz konusu olduğunda, yaklaşık 30°C’lik bir sıcaklık artışı veya motor yalıtım ömrünün orijinalinin %13’üne düşmesi anlamına gelmektedir.

Motor Devre Analizi de sargıları kirlenme açısından değerlendirmek için kullanılır. Bir motorun girişinin (varsa) ve soğutma kanatlarının sık sık temizlenmesi özellikle kirli ortamlarda önemlidir. Testler, ağır hizmet tipi, cömertçe derecelendirilmiş ve büyük boyutlu motorların bile kalın kaplandıklarında veya hafif kaplandıklarında ve hava akışları yarı yarıya azaldığında bu tür koşullarda hızla arızalanabileceğini doğrulamaktadır. Yalıtım ömürleri daha sonra normalin %13-25’ine düşebilir.9 Sargılar kirletici maddelerle kaplanırsa da aynı olay meydana gelir.

MCA rotor testi, rotorun 360 derece dönüşü boyunca endüktans ve empedans okumaları gerektirir. Okunan değerler grafiğe geçirilir ve simetri açısından incelenir. Rotor test sonuçları, rotorun kesin bir durumunu sağlar ve genellikle titreşim yoluyla olası bir rotor arızasının belirlenmesinin ardından, bir kabul programının parçası olarak, onarım sırasında veya motorda tork sorunları olduğu belirlendiğinde gerçekleştirilir.

Sonuç

Bu iki teknolojinin uygulanması birbirini tamamlarken aynı zamanda bakım programının ilerlemesini değerlendirir ve ekipman kullanılabilirliğini geliştirir. Titreşim analizi ekipmanın mekanik durumunu değerlendirirken, MCA ekipmanın elektriksel durumunu değerlendirir. Kombine olarak, analist elektrik motorunun tüm durumunu görüntüleme yeteneğine sahiptir.

Kaynakça

ABD Enerji Bakanlığı, Endüstriyel Verimlilik Eğitim Kılavuzu, 1996 Yıllık IAC Yöneticileri Toplantısı, Rutgers Üniversitesi, 1996.

DrivePower, 1993.

Pacific Gas & Electric, Elektrik Motorları Performans Analizi Test Aracı Gösterim Projesi, Şubat, 2001.

Yazar Hakkında

Howard W. Penrose, Ph.D.

ALL-TEST Pro, LLC adına

Old Saybrook, CT