दक्षता और विश्वसनीयता निर्धारित करने के लिए मोटर परीक्षण विधियाँ

अमूर्त

यह लेख मोटर सर्किट विश्लेषण (एमसीए) और कंपन तकनीकों के संयोजन की समीक्षा करके मोटर स्थिति इलेक्ट्रिक मोटर दक्षता और विश्वसनीयता के वित्तीय प्रभाव पर चर्चा करता है। ऊर्जा, उत्पादन और रखरखाव पर लागत के प्रभावों की रूपरेखा तैयार की जाएगी। विषय एक उपयोगिता अध्ययन और 2000 और 2001 के दौरान अमेरिकी ऊर्जा विभाग के बाजार परिवर्तन की सफलता से जुड़ा होगा। चिंता के प्राथमिक क्षेत्र चरण संतुलन, रोटर बार, सफाई और बियरिंग मुद्दे हैं।

परिचय

इलेक्ट्रिक मोटर उद्योग के प्रमुख प्रेरक और वाणिज्यिक भवनों में हमारे सामान्य आराम हैं। मोटर प्रणालियाँ संयुक्त राज्य अमेरिका में उपयोग की जाने वाली कुल ऊर्जा का 20% और उत्पादित बिजली का 59% उपभोग करती हैं। प्रत्येक सेक्टर के भीतर:

- औद्योगिक प्रणालियों में 78% विद्युत ऊर्जा (> प्रक्रिया उद्योगों में 90%)

- व्यावसायिक भवनों में 43% विद्युत ऊर्जा

- घर में 37% विद्युत ऊर्जा

पूरे संयुक्त राज्य अमेरिका में सभी प्रकार की 1.2 बिलियन से अधिक इलेक्ट्रिक मोटरें उपयोग की जाती हैं। हालाँकि, बिजली की मोटरें अक्सर दृष्टि से बाहर, दिमाग से बाहर होती हैं, जब तक कि जलने या भयावह बीयरिंग विफलता के कारण उत्पादन बंद न हो जाए।

यह समझना महत्वपूर्ण है कि अधिकांश विनाशकारी विफलताओं से पहले उपकरण आमतौर पर समय के साथ विफल हो जाते हैं, विश्वसनीयता कम हो जाती है और नुकसान बढ़ जाता है (दक्षता घट जाती है)। हालाँकि कुछ उपकरण दोष तात्कालिक होते हैं, लेकिन उत्पादन को प्रभावित करने वाले अधिकांश विनाशकारी दोष रखरखाव कार्यक्रम के कार्यान्वयन में विफलता का परिणाम होते हैं। यह विफलता मुख्य रूप से प्रबंधन द्वारा यह पूरी तरह से न समझ पाने के कारण है कि रखरखाव व्यवसाय में एक निवेश है न कि व्यवसाय करने का खर्च। यदि आप सामग्री, उपकरण और लोगों में निवेश नहीं करते हैं, तो आपके पास बेचने के लिए उत्पाद नहीं है। यदि आप पूर्वानुमानित रखरखाव प्रथाओं (पीएम, टीपीएम, आरसीएम, या किसी अन्य कार्यक्रम) में निवेश नहीं करते हैं, तो आपके पास उच्च समग्र उत्पादन लागत पर बेचने के लिए या उससे कम उत्पाद नहीं है।

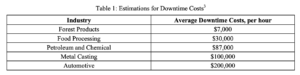

रखरखाव कार्यक्रम के उचित कार्यान्वयन से पौधों में ऊर्जा की खपत को 10-14% तक कम किया जा सकता है।[1,2] , जबकि अनियोजित उत्पादन डाउनटाइम को भी कम करता है। औसत डाउनटाइम लागत इस प्रकार दर्शाई गई है:

- औद्योगिक उत्पादकता प्रशिक्षण मैनुअल, 1996 वार्षिक आईएसी निदेशकों की बैठक, रटगर्स विश्वविद्यालय, अमेरिकी ऊर्जा विभाग औद्योगिक प्रौद्योगिकी कार्यालय, 1996।

- इलेक्ट्रिक मोटर्स प्रदर्शन विश्लेषण परीक्षण उपकरण प्रदर्शन परियोजना, पैसिफिक गैस और इलेक्ट्रिक, 2001।

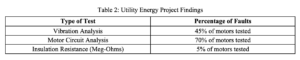

हाल ही में उपयोगिता ऊर्जा और विश्वसनीयता परियोजना में, कई उद्योगों में 5 से 200 हॉर्स पावर के इलेक्ट्रिक मोटर्स के एक समूह की समीक्षा की गई, जिनमें शामिल हैं: पेट्रोलियम और रसायन; वनोपज; खाद्य प्रसंस्करण; खनन (खदान); और पल्प एंड पेपर। संयंत्रों में कोई मौजूदा नियोजित रखरखाव कार्यक्रम नहीं होने से लेकर मौजूदा ऊर्जा कार्यक्रम सहित पूर्ण कार्यान्वयन तक विभिन्नताएं थीं। इन मोटरों में से, यादृच्छिक रूप से मूल्यांकन किया गया, 80% में कम से कम एक कमी पाई गई, उनमें से 60% (मूल का 48%) को बदलने के लिए लागत प्रभावी पाया गया। बिना प्रोग्राम वाले संयंत्रों में दोषपूर्ण मोटरों की संख्या सबसे अधिक थी, मौजूदा रखरखाव और ऊर्जा कार्यक्रम वाले संयंत्रों में दोषपूर्ण मोटरों की संख्या सबसे कम थी। कंपन विश्लेषण और मोटर सर्किट विश्लेषण (एमसीए) का उपयोग करके दोषों के प्रकार और सुधारात्मक कार्रवाई (मरम्मत या प्रतिस्थापन) के साथ संभावित लागत से बचने के लिए आठ प्रतिशत मोटरों का मूल्यांकन किया गया था। कई में विद्युत और यांत्रिक समस्याओं का संयोजन था:

कई मोटरों में कंपन और विद्युत दोष संयुक्त थे। कुछ में इन्सुलेशन प्रतिरोध दोषों के साथ घुमावदार दोष थे। कई की वाइंडिंग छोटी हो गई थी जिससे उत्पादन संबंधी समस्याएं पैदा हो रही थीं लेकिन उन्हें उपद्रव यात्राओं के रूप में लिख दिया गया था (एमसीए का उपयोग करके अध्ययन में पाया गया)। मोटर पीएटी टूल प्रदर्शन परियोजना के उन्नत भाग के निष्कर्षों से संकेत मिलता है कि प्रतिरोध, प्रेरकत्व, प्रतिबाधा, चरण कोण और आई/एफ (वर्तमान/आवृत्ति प्रतिक्रिया) के चरण असंतुलन को मापने से अधिक उपयोगी परिणाम मिलते हैं। 5 से 250 अश्वशक्ति तक की 20% दोषपूर्ण मोटरों की संयुक्त वृद्धिशील उत्पादन लागत से बचाव $297,100 था, जिससे कार्यान्वयन लागत महत्वहीन हो गई।

इस पेपर का उद्देश्य सबसे पहले इलेक्ट्रिक मोटरों पर रखरखाव कार्यक्रम के अनुप्रयोग के माध्यम से लागत से बचाव का निर्धारण करने के लिए जानकारी प्रदान करना है। इसके बाद मोटर सर्किट विश्लेषण (एमसीए) और कंपन विश्लेषण के कार्यान्वयन पर चर्चा की जाएगी।

रखरखाव के माध्यम से लागत से बचाव

रखरखाव कार्यक्रमों के कार्यान्वयन के माध्यम से लागत से बचाव का निर्धारण करने के कई तरीके हैं। इस चर्चा में, अमेरिकी ऊर्जा विभाग के औद्योगिक मूल्यांकन केंद्रों (आईएसी) के माध्यम से शुरू की गई विधियों पर ध्यान केंद्रित किया जाएगा, जो एक बहुत ही बुनियादी और रूढ़िवादी विधि प्रदान करते हैं। पीएटी टूल प्रदर्शन प्रोजेक्ट में बहुत अधिक जटिल विधि [5] का उपयोग किया गया, जो इस लेख के दायरे से बाहर है। हालाँकि, कुछ उपकरण, जैसे कि मोटरमास्टर प्लस [6], का उपयोग मोटर मरम्मत लागत की जानकारी प्रदान करने के लिए किया जाएगा।

- औद्योगिक उत्पादकता प्रशिक्षण मैनुअल, 1996 वार्षिक आईएसी निदेशकों की बैठक, रटगर्स विश्वविद्यालय, अमेरिकी ऊर्जा विभाग औद्योगिक प्रौद्योगिकी कार्यालय, 1996।

- इलेक्ट्रिक मोटर्स प्रदर्शन विश्लेषण परीक्षण उपकरण प्रदर्शन परियोजना, पैसिफिक गैस और इलेक्ट्रिक, 2001।

- इलेक्ट्रिक मोटर्स प्रदर्शन विश्लेषण परीक्षण उपकरण प्रदर्शन परियोजना, पैसिफिक गैस और इलेक्ट्रिक, 2001।

- मोटरमास्टर प्लस एक निःशुल्क मोटर ऊर्जा और प्रबंधन सॉफ्टवेयर है जो अमेरिकी ऊर्जा विभाग www.oit.doe.gov/bestpractices/ के माध्यम से उपलब्ध है।

उपयोगिता प्रतिनिधियों ने संकेत दिया है कि बिना किसी निवारक रखरखाव कार्यक्रम वाली सुविधाओं के सर्वेक्षण में, मोटर रिवाइंड ने मोटर मरम्मत की कुल संख्या (औसतन) का 85% प्रतिनिधित्व किया है। निवारक रखरखाव कार्यक्रम स्थापित होने के बाद, रिवाइंड की संख्या कुल का लगभग 20% कम हो गई।7 यह कथन निम्नलिखित अनुसंधान परियोजनाओं के माध्यम से सत्य पाया गया है: ड्रिसिल्कर्स टोटल मोटर सिस्टम मेंटेनेंस एंड मैनेजमेंट प्रोग्राम (DTM2), PAT टूल प्रोजेक्ट, और अन्य।

इस चर्चा के प्रयोजन के लिए, हम 485 मोटरों वाले एक पेपरबोर्ड संयंत्र पर विचार करेंगे। दो परिचालन उत्पादन लाइनें हैं जिनकी संभावित डाउनटाइम लागत $6,575 है। प्रति माह औसतन 3 मोटरों की मरम्मत की गई, जिनमें से अधिकांश (70%) को रिवाइंड प्रतिस्थापन की आवश्यकता थी (सामान्यतः विसर्जन, संदूषण, या मोटर सामग्री में लेपित हो जाने के कारण होता है)। यह सुविधा प्रति वर्ष 8,000 घंटे संचालित होती थी, भयावह विफलताओं के कारण आम तौर पर एक समय में एक लाइन विफल हो जाती थी। अतिरिक्त लागत, जो इस चर्चा में शामिल नहीं है, में ऑपरेशन को फिर से शुरू करने से पहले सिस्टम की सफाई शामिल है। कोई रखरखाव कार्यक्रम नहीं है.

पहला कदम अनियोजित उत्पादन डाउनटाइम लागत की गणना करना है:

समीकरण 1: अनियोजित उत्पादन डाउनटाइम लागत

पीसीडाउनटाइम = (एमएफ/वर्ष) x (पीएलओस्ट/विफलता) x (पीसी लागत) = (36 मोटर/वर्ष) x (4 घंटे/विफलता) x ($6,575/घंटा) = $946,800/वर्ष

जहां पीसी अनियोजित डाउनटाइम की वार्षिक लागत है, एमएफ मोटर विफलताओं की संख्या है, पी उत्पादन का प्रतिनिधित्व करता है

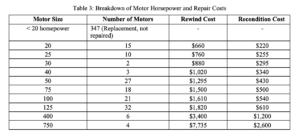

चरण 2 रिवाइंडिंग उपकरण की औसत लागत की गणना करना है। इस मामले में, हम केवल 20 हॉर्सपावर और उससे बड़ी क्षमता पर ध्यान केंद्रित करेंगे।

समीकरण 2: रिवाइंडिंग मोटर्स की औसत लागत

रावग = ((Nn1 x RWCn1)++(Nnn x RWCnn))/NT = ((1520 x $66020) + (1025 x $76025)++(4750 x $7735750)) / 138 मोटर = $1,650

जहां रावग औसत रिवाइंड लागत है, एनएन प्रत्येक अश्वशक्ति के लिए मोटरों की संख्या है, आरडब्ल्यूसीएन प्रत्येक अश्वशक्ति के लिए रिवाइंड लागत है

7) औद्योगिक उत्पादकता प्रशिक्षण मैनुअल, 1996 वार्षिक आईएसी निदेशकों की बैठक, रटगर्स विश्वविद्यालय, अमेरिकी ऊर्जा विभाग, औद्योगिक प्रौद्योगिकियों का कार्यालय, 1996।

मोटरों की मरम्मत की औसत लागत की गणना उसी तरह की जाती है, सिवाय इसके कि रीवाइंड लागत के बजाय मरम्मत लागत का उपयोग किया जाता है। इस उदाहरण के लिए, औसत मरम्मत लागत $555 होगी।

चरण 3 रखरखाव कार्यान्वयन से पहले और बाद में प्रति मोटर औसत मरम्मत लागत की गणना करना है।

समीकरण 3: प्रति मोटर औसत मरम्मत लागत

रावग = (% रीकंडीशन x $/रीकंडीशन) + (% रिवाइंड x $/रिवाइंड) = (30% x $555) + (70% x $1,650) = $1,322 / मोटर

यह मानते हुए कि रीवाइंड बनाम रीकंडिशन की गई मोटरों की संख्या कार्यक्रम के अनुप्रयोग के विपरीत होगी, रीवाइंड मोटरों की संख्या 30% होगी, और मरम्मत की औसत लागत $884 प्रति मोटर होगी। एक बार कार्यक्रम लागू हो जाने पर, कुल मिलाकर मरम्मत की जाने वाली मोटरों की संख्या कम हो जाएगी।

चरण 4 में बचत का एक रूढ़िवादी अनुमान लगाने के लिए प्रति वर्ष मरम्मत की गई मोटरों की संख्या और पुनर्निर्मित मोटरों बनाम रिवाइंड के बीच अंतर का उपयोग किया जाता है।

समीकरण 4: मरम्मत लागत में कमी का अनुमान (आरआरसीईएसटी)

RRCest = (मोटर मरम्मत/वर्ष x प्रारंभिक मरम्मत लागत) (मोटर मरम्मत/वर्ष x नई मरम्मत लागत) = (36 मोटर/वर्ष x $1,322/मोटर) (36 मोटर/वर्ष x $884/मोटर) = $15,768 प्रति वर्ष

चरण 5 संभावित ऊर्जा बचत का निर्धारण करना है। रूढ़िवादी अनुमान के प्रयोजनों के लिए, दक्षता में 2% सुधार माना जाएगा। रखरखाव घटकों में शामिल हैं (और इस पेपर के लिए परीक्षण प्रणाली का प्रकार, कंपन और एमसीए, जिसका उपयोग मूल्यांकन के लिए किया जाता है):

- बेहतर स्नेहन (कंपन)

- उचित संरेखण और संतुलन (कंपन)

- सर्किट असंतुलन का सुधार (एमसीए)

- कम मोटर तापमान (एमसीए, कंपन)

- रिवाइंड के कारण होने वाली दक्षता हानि में कमी (अमेरिकी ऊर्जा विभाग का अनुमान है कि प्रति रिवाइंड एक प्रतिशत अंक दक्षता में कमी होगी)

- बेहतर ड्राइव सिस्टम प्रदर्शन

समीकरण 5: ऊर्जा लागत बचत

ऊर्जा बचत = (मोटर्स की कुल एचपी पर विचार किया गया) 2% बचत x 0.746 किलोवाट/एचपी x $0.06/kWh = $80,192 प्रति वर्ष

चरण 6 कार्यक्रम को लागू करने के लिए घरेलू श्रम लागत निर्धारित करना है। प्रति वर्ष प्रति मोटर 1 मानव-घंटा मान लें। इस उदाहरण के लिए अनुमानित लागत $25 प्रति घंटे पर आधारित होगी।

समीकरण 6: घरेलू श्रम लागत

श्रम = (1 घंटा/माह/मोटर) -घंटा) = $41,400 प्रति वर्ष।

चरण 7 एमसीए और कंपन विश्लेषण उपकरण के लिए खरीद मूल्य है। इस आलेख के प्रयोजनों के लिए, उपयोगिता पीएटी परियोजना के लिए चयनित समान उपकरण का उपयोग किया जाएगा। ALL-TEST IV PRO2000MCA उपकरण और प्रुफ्टेक्निक कंपन विश्लेषण उपकरण की अनुमानित संयुक्त लागत $22,000 है।

चरण 8 प्रणाली को लागू करने के लिए प्रशिक्षण लागत हैं। उपकरण प्रशिक्षण लागत $4,500 प्रति व्यक्ति और रखरखाव प्रशिक्षण लागत $6,000 प्रति व्यक्ति मानते हुए, लागत लगभग $10,500 प्रति व्यक्ति होनी चाहिए।

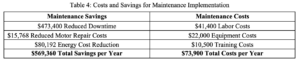

अंतिम चरण कार्यक्रम के कार्यान्वयन के लिए सरल भुगतान निर्धारित करना है। इस उदाहरण के मामले में, पहले वर्ष के लिए अनियोजित डाउनटाइम में 50% की कमी मान लें।

समीकरण 7: सरल रखरखाव भुगतान

पेबैक = (प्रति वर्ष कुल लागत)/ (प्रति वर्ष कुल बचत) = $73,900 / $569,360 = 0.13 वर्ष या 1.6 महीने

इस विशेष संयंत्र का छोटा आकार रखरखाव कार्यक्रम के पूर्ण कार्यान्वयन की अनुमति देगा। बड़े विनिर्माण संयंत्रों में अक्सर हजारों इलेक्ट्रिक मोटरें होंगी और सफल कार्यान्वयन के लिए विभागों या क्षेत्रों के विभाजन की आवश्यकता हो सकती है।

कंपन विश्लेषण का अनुप्रयोग

घूमने वाले उपकरणों में यांत्रिक और कुछ सीमित विद्युत दोषों का पता लगाने के साधन के रूप में रखरखाव पेशेवरों द्वारा कंपन विश्लेषण का उपयोग किया जाता है। नियमित रूप से निर्धारित परीक्षण करके, इलेक्ट्रिक मोटर की परिचालन विश्वसनीयता को ट्रेंडिंग के माध्यम से निर्धारित किया जा सकता है। बीयरिंग की विफलता, ग्रीसिंग, बेल्ट तनाव, गलत संरेखण, या अन्य असंतुलन के आधार पर, ऊर्जा हानि में वृद्धि हो सकती है। ये नुकसान कंपन, शोर और गर्मी के रूप में दिखाई देते हैं। अनुचित बेल्ट तनाव और ग्रीसिंग से मोटर के घर्षण और विंडेज हानि में वृद्धि होगी। इसकी गणना इस प्रकार की जा सकती है:

समीकरण 8: हानि सहन करना

वाट हानि = (लोड, एलबीएस x जर्नल व्यास, इंच x आरपीएम xf) / 169 .f उपयोग किए गए तेल और तापमान पर निर्भर है, 0.005 सामान्य है

समस्या निवारण के लिए कंपन विश्लेषण मुख्य रूप से असर (विफलताओं का 41%) दोष, संतुलन और संरेखण (विफलताओं का 12%) दोषों का पता लगाएगा। यह कुछ हद तक रोटर दोष (10% विफलताएं) और कुछ विद्युत दोष (37% विफलताएं) का भी पता लगाएगा। हालाँकि, विद्युत और रोटर दोष आवृत्ति रेंज में आते हैं जो अन्य उपकरणों से संबंधित हो सकते हैं, और सीधे लोड से संबंधित होते हैं। कंपन विश्लेषण के लिए आवश्यक है कि इलेक्ट्रिक मोटर ऐसे लोड पर काम करे जो ट्रेंड किए जाने वाले प्रत्येक परीक्षण के दौरान स्थिर रहे।

मोटर सर्किट विश्लेषण का अनुप्रयोग

“व्यक्तिगत मोटरों के गुणवत्तापूर्ण निवारक रखरखाव करने के लिए कई उपकरण उपलब्ध हैं। इनमें से, मोटर सर्किट विश्लेषण (एमसीए) सिस्टम महंगी विफलता से पहले मोटर समस्याओं की पहचान करने और सामान्य रूप से मोटर सिस्टम की सामान्य दक्षता में सुधार करने के लिए बहुत अच्छा वादा करते हैं। “8

मोटर सर्किट विश्लेषण विश्लेषक को इलेक्ट्रिक मोटर में वाइंडिंग दोष और रोटर दोष का पता लगाने की अनुमति देता है। इस प्रकार की परीक्षण विधि की एक शक्ति यह है कि इसके लिए उपकरण को डी-एनर्जीकृत करने की आवश्यकता होती है, जो विद्युत मोटरों के प्रारंभिक आने वाले परीक्षण और उपकरण विफल होने पर समस्या निवारण की अनुमति देता है। जिन प्राथमिक ऊर्जा हानियों का पता लगाया जा सकता है उनमें चरण असंतुलन और I2R हानियाँ शामिल हैं, जबकि दोषों में शॉर्ट वाइंडिंग, ढीले कनेक्शन, ग्राउंड दोष और रोटर दोष शामिल हैं।

एक प्रतिरोधक दोष हानि के रूप में ऊष्मा उत्पन्न करता है। उदाहरण के लिए, 95 एम्पीयर पर चलने वाली 100 हॉर्सपावर की इलेक्ट्रिक मोटर पर 0.5 ओम ढीला कनेक्शन:

समीकरण 9: प्रतिरोधक हानि

किलो-वाट हानि = (I2R)/1000 = (952 x 0.5)/1000 = 4.5 किलोवाट (मांग हानि)

समीकरण 10: ऊर्जा उपयोग हानि

$/वर्ष = किलोवाट x घंटे/वर्ष x $/kWh = 4.5 किलोवाट x 8000 घंटे/वर्ष x $0.06/kWh = $2,160/वर्ष

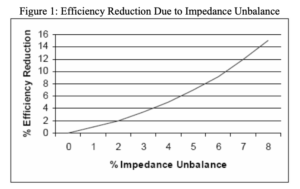

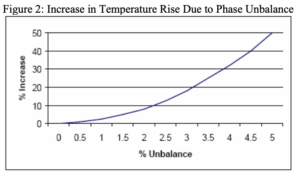

इलेक्ट्रिक मोटर चरण असंतुलन (अधिष्ठापन और प्रतिबाधा) वर्तमान असंतुलन को प्रभावित करता है, जिससे मोटर अधिक गर्म हो जाती है, और मोटर की टॉर्क पैदा करने की क्षमता कम हो जाती है। विद्युत मोटर की दक्षता में कमी और अतिरिक्त हीटिंग को निर्धारित करने के लिए प्रतिबाधा के प्रतिशत असंतुलन का मूल्यांकन किया जा सकता है। एक सामान्य नियम यह है कि, ऑपरेटिंग तापमान में प्रत्येक 10°C की वृद्धि के लिए, उपकरण का जीवन आधा हो जाता है।

8) ड्राइवपावर, अध्याय 12, 1993

समीकरण 10: चरण असंतुलन के कारण ऊर्जा लागत

$/वर्ष बचत = एचपी x 0.746 x % लोड x $/kWh x संचालन के घंटे ((100/Le) (100/He)) = 100 hp x 0.756 x .75 लोड x $0.06/kWh x 8000 घंटे ((100 /91) (100/95)) = $1,240/वर्ष

प्रतिबाधा असंतुलन के कारण I2R हानियों में वृद्धि के आधार पर ऑपरेटिंग तापमान में भी वृद्धि होगी। 100 हॉर्स पावर की इलेक्ट्रिक मोटर के मामले में, इसका मतलब है तापमान में लगभग 30 डिग्री सेल्सियस की वृद्धि, या मोटर इन्सुलेशन जीवन में इसके मूल के 13% तक की कमी।

संदूषण के लिए वाइंडिंग का मूल्यांकन करने के लिए मोटर सर्किट विश्लेषण का भी उपयोग किया जाता है। गंदे वातावरण में मोटर के इनटेक (यदि कोई हो) और कूलिंग फिन्स की बार-बार सफाई करना विशेष रूप से महत्वपूर्ण है। परीक्षण इस बात की पुष्टि करते हैं कि गंभीर ड्यूटी, उदारतापूर्वक रेटेड और बड़े आकार की मोटरें भी ऐसी स्थितियों में जल्दी से विफल हो सकती हैं यदि वे मोटी लेपित हो जाती हैं या हल्के ढंग से लेपित हो जाती हैं और उनका वायु प्रवाह आधा हो जाता है। तब उनका इन्सुलेशन जीवन सामान्य से 13-25% तक गिर सकता है।9 यही घटना तब घटित होती है जब वाइंडिंग संदूषकों में लेपित हो जाती है।

एमसीए रोटर परीक्षण के लिए रोटर के 360 डिग्री रोटेशन के माध्यम से प्रेरण और प्रतिबाधा रीडिंग की आवश्यकता होती है। रीडिंग को रेखांकन किया जाता है और समरूपता के लिए देखा जाता है। रोटर परीक्षण के परिणाम रोटर की एक निश्चित स्थिति प्रदान करते हैं और अक्सर स्वीकृति कार्यक्रम के भाग के रूप में, मरम्मत के दौरान, या जब मोटर में टॉर्क की समस्या होने की पहचान की जाती है, तो कंपन द्वारा संभावित रोटर दोष की पहचान के बाद किया जाता है।

निष्कर्ष

इन दोनों प्रौद्योगिकियों का अनुप्रयोग रखरखाव कार्यक्रम की प्रगति का मूल्यांकन करने और उपकरण उपलब्धता में सुधार करने के साथ-साथ एक-दूसरे का पूरक भी है। कंपन विश्लेषण उपकरण की यांत्रिक स्थिति का मूल्यांकन करता है जबकि एमसीए उपकरण की विद्युत स्थिति का मूल्यांकन करता है। संयुक्त रूप से, विश्लेषक के पास इलेक्ट्रिक मोटर की पूरी स्थिति देखने की क्षमता होती है।

ग्रन्थसूची

अमेरिकी ऊर्जा विभाग, औद्योगिक उत्पादकता प्रशिक्षण मैनुअल, 1996 वार्षिक आईएसी निदेशकों की बैठक, रटगर्स विश्वविद्यालय, 1996।

ड्राइवपावर, 1993.

पैसिफ़िक गैस और इलेक्ट्रिक, इलेक्ट्रिक मोटर्स प्रदर्शन विश्लेषण परीक्षण उपकरण प्रदर्शन परियोजना, फरवरी, 2001।

लेखक के बारे में

हावर्ड डब्ल्यू. पेनरोज़, पीएच.डी.

ऑल-टेस्ट प्रो, एलएलसी की ओर से

ओल्ड सेब्रुक, सीटी