विद्युत हस्ताक्षर विश्लेषण बनाम कंपन विश्लेषण

अमूर्त:

यह सर्वविदित है कि घूमने वाली मशीनरी विशिष्ट विशेषताओं का प्रदर्शन करती है जब दोषों के कारण शाफ्ट की ज्यामितीय केंद्र रेखा समय-समय पर हिलती रहती है। 70 से अधिक वर्षों से, मशीनरी कंपन विश्लेषण (एमवीए) का उपयोग इन दोषों की गंभीरता को पहचानने और निर्धारित करने के लिए किया जाता रहा है और यह कई सफल संयंत्र विश्वसनीयता कार्यक्रमों का एक अभिन्न अंग है। हाल के अनुभव और शोध ने साबित कर दिया है कि इनमें से कई समान दोषों को इलेक्ट्रिकल सिग्नेचर एनालिसिस (ईएसए) का उपयोग करके पहचाना जा सकता है। ईएसए संयंत्र में आने वाली बिजली, मोटर को आपूर्ति की जाने वाली बिजली, साथ ही मोटर प्रणाली के भीतर विद्युत और यांत्रिक दोषों का भी मूल्यांकन और पहचान करता है। इसके अलावा, ईएसए कुछ विद्युत विश्वसनीयता कार्यक्रमों के भीतर एक बहुत ही महत्वपूर्ण तकनीक के रूप में उभर रही है। कुछ संयंत्र इसे मशीनों पर विद्युत और यांत्रिक दोनों समस्याओं की पहचान करने के लिए मुख्य पहचान उपकरण के रूप में उपयोग कर रहे हैं, जो इलेक्ट्रिक मोटर द्वारा संचालित होते हैं। यह पेपर इन दोनों गतिशील पूर्वानुमान रखरखाव कार्यक्रम (पीडीएम) प्रौद्योगिकियों की जांच करेगा और प्रत्येक तकनीक की ताकत और कमजोरियों की पहचान करेगा और यह निर्धारित करने का प्रयास करेगा कि ये दोनों प्रौद्योगिकियां विश्वसनीयता कार्यक्रम में सबसे उपयुक्त कहां हैं।

मुख्य शब्द: डेमोड स्पेक्ट्रम; पता लगाने का चरण; विद्युत हस्ताक्षर विश्लेषण; एफएफटी विश्लेषण; मशीनरी कंपन; मोटर सिस्टम दोष; रोटर इलेक्ट्रिकल; स्टेटर इलेक्ट्रिकल.

रखरखाव दर्शन:

बड़ी संख्या में पूंजीगत उपकरण वाली कंपनियां या तो सेवा प्रदान करती हैं या इस अत्यधिक पूंजी-गहन उपकरण के साथ उत्पाद का उत्पादन करती हैं। इस उपकरण की सुरक्षा करने और इसे परिचालन क्रम में रखने के लिए रखरखाव करना आवश्यक है। समय के साथ, कंपनियों पर अधिक मुनाफ़ा हासिल करने की कोशिश करते हुए, कम लागत पर उच्च गुणवत्ता वाले उत्पाद बनाने का दबाव बना रहता है। सेवा प्रदाताओं को बहुत कम लागत पर अधिक विश्वसनीय सेवाएँ प्रदान करने के अधीन भी हैं। इसके लिए रखरखाव विभाग को न केवल इस उपकरण का उचित रखरखाव करना होगा, बल्कि इसे कम लागत पर करना होगा।

इन दबावों के कारण रखरखाव प्रथाओं या दर्शन का विकास हुआ है। प्रारंभिक रखरखाव प्रथाओं को “रन टिल फेलियर” (आरटीएफ) के रूप में जाना जाता था, लेकिन उद्योग के दबाव ने इन प्रथाओं को सटीक (या सक्रिय) रखरखाव के लिए विकसित किया है।

इन रखरखाव दर्शन और लागतों की एक संक्षिप्त समीक्षा इन प्रथाओं के विकास की आवश्यकता को समझा सकती है। आरटीएफ, निवारक और पूर्वानुमानित रखरखाव की ये लागतें 1970 के दशक के अंत में दक्षिण अमेरिका में एक रिफाइनरी से प्रकाशित एक लेख से निकाली गई थीं, जिसने इस विकास के माध्यम से अपनी रखरखाव लागतों को ट्रैक और प्रकाशित किया था। 1990 के दशक की शुरुआत में प्रिसिजन रखरखाव को लागू करने वाले कई संयंत्रों के परिणामों के आधार पर प्रिसिजन की लागत को जीवनयापन की लागत के लिए जोड़ा और समायोजित किया गया था।

असफलता तक दौड़ें ($17 -18/एचपी/वर्ष):

इस दृष्टिकोण में मशीन को चालू और बंद करने और उत्पाद की आपूर्ति करने के अलावा बहुत कम भागीदारी की आवश्यकता होती है। इस प्रकार मशीनें बिना किसी रूकावट के चलती रहती हैं। हालाँकि, जब विफलता होती है तो वे आमतौर पर बहुत गंभीर होती हैं और इसके परिणामस्वरूप मूल घटक की विफलता के साथ-साथ उस मशीन के अन्य घटकों, जैसे कनेक्टेड मशीनें और नींव को भी नुकसान होता है। इस अतिरिक्त नुकसान के परिणामस्वरूप अक्सर घटकों को नुकसान होता है, जो आमतौर पर विफल नहीं होते हैं, और शायद ही कभी संयंत्र के पुर्जों में पाए जाते हैं।

इन घटकों की मरम्मत या बदलने के लिए उन्हें घर में ही बनाने या मूल निर्माता से प्रीमियम लागत और लंबी लीड समय पर खरीदने की आवश्यकता होती है, जिसके परिणामस्वरूप लंबे समय तक शटडाउन होता है। इसलिए, आरटीएफ के परिणामस्वरूप संयंत्र उपकरण बनाए रखने की सबसे महंगी विधि सामने आती है। यह खोई हुई उत्पादन लागत पर विचार किए बिना है। इन लागतों का अनुमान लगाना और मापना बहुत कठिन है, लेकिन अनुभव से पता चला है कि रखरखाव लागत में वृद्धि के परिणामस्वरूप आमतौर पर अतिरिक्त डाउनटाइम होता है।

निवारक रखरखाव ($11-12/एचपी/वर्ष):

यह रखरखाव दर्शन इस धारणा पर आधारित है कि यांत्रिक उपकरण समय के साथ खराब हो जाएंगे और विफल हो जाएंगे। मशीन डिजाइनर और निर्माता अपनी मशीनरी के लिए अनुशंसित रखरखाव आवश्यकताओं और निरीक्षण अंतराल को निर्धारित करने के लिए अपनी मशीनों पर शोध और अध्ययन करते हैं। अनुशंसित रखरखाव और निरीक्षण इन पूर्व निर्धारित समय अंतरालों पर किए जाते हैं।

हालाँकि, 1980 के दशक के मध्य में नोलन और हीप द्वारा लिखित एक विश्वसनीयता अध्ययन ने निर्धारित किया कि मशीनें समय पर विफल नहीं होती हैं। वे या तो बहुत जल्दी या बहुत देर से असफल होते हैं। जो मशीनें बहुत जल्दी विफल हो जाती हैं, उनमें “विफलता तक चलने” के रखरखाव से जुड़ी समान समस्याएं और लागत होती हैं, जबकि जो मशीनें बहुत देर से विफल होती हैं, उनके परिणामस्वरूप कई घंटों का अनावश्यक रखरखाव होता है और घटकों को समय से पहले बदल दिया जाता है। अधिक महत्वपूर्ण बात यह है कि इस अध्ययन ने निर्धारित किया कि केवल 11% मशीन विफलताएँ उम्र से संबंधित थीं और 89% प्रकृति में अधिक यादृच्छिक थीं। इसका मूल रूप से मतलब यह है कि निवारक रखरखाव 11% विफलताओं के लिए प्रभावी है, लेकिन 89% के लिए अप्रभावी है। उन्होंने यह भी बताया कि 68% विफलताएं मशीन की स्थापना या मरम्मत के तुरंत बाद होती हैं, इस अवधि को अक्सर ब्रेक-इन अवधि के रूप में जाना जाता है, और मशीन जितनी अधिक जटिल होती है, ब्रेक के दौरान मशीन के विफल होने की संभावना उतनी ही अधिक होती है- समय में।

पूर्वानुमानित रखरखाव ($7-8/एचपी/वर्ष):

स्थिति निगरानी के उपयोग के माध्यम से रखरखाव लागत में अतिरिक्त कमी हासिल की गई। 1960 के दशक की शुरुआत में कंपनियों ने माना कि जब घूमने वाले उपकरण विफल होने लगेंगे, तो इसकी परिचालन स्थितियां बदल जाएंगी। इन परिचालन स्थितियों की नियमित रूप से निगरानी करके, इन परिवर्तनों की एक उन्नत चेतावनी भयावह विफलता होने से पहले, मशीन को संचालन से हटाने के लिए पर्याप्त समय प्रदान करती है।

यह रखरखाव दर्शन 1980 के दशक की शुरुआत से माइक्रोप्रोसेसर आधारित डेटा-संग्राहकों की शुरूआत के साथ आगे बढ़ा है। किसी मशीन की परिचालन विशेषताओं जैसे तापमान, दबाव, तेल की स्थिति, कंपन और प्रदर्शन को परिवर्तनों की पहचान करने के लिए मापा और ट्रेंड किया जा सकता है। कुछ मामलों में इन मापों की पूर्व निर्धारित मानों से तुलना करने से बिना किसी रुझान के मशीन की स्थिति की तुरंत पहचान की जा सकती है। इससे पूर्वानुमानित रखरखाव कार्यक्रमों (पीडीएम) की तेजी से स्वीकृति और कार्यान्वयन हुआ। पूर्वानुमानित रखरखाव मशीन की स्थितियों की पहचान करने के लिए विभिन्न मशीन मापों का उपयोग करता है। कई अलग-अलग पीडीएम प्रौद्योगिकियां हैं और सबसे सफल कार्यक्रम सबसे अधिक जानकारी प्रदान करने के लिए कई प्रौद्योगिकियों का उपयोग करते हैं और परिणामस्वरूप एक विकासशील समस्या वाली मशीन की पहचान करने की उच्चतम संभावना होती है।

कई पीडीएम कार्यक्रम “वानिकी अंधता” (पेड़ों से जंगल नहीं देख सकते) के दोषी हैं। वे डेटा एकत्र करने में इतना समय बिताते हैं कि उनके पास विश्लेषण करने का समय नहीं होता है या वे “कम महत्वपूर्ण” मशीनों की उपेक्षा करते हैं।

सबसे सफल पीडीएम कार्यक्रम प्रभावी स्क्रीनिंग का उपयोग करते हैं। पता लगाने के चरण का लक्ष्य “खराब मशीनों” की पहचान करना है। एक बार जब खराब मशीन की पहचान हो जाती है तो अतिरिक्त माप या प्रौद्योगिकियों का उपयोग यह निर्धारित करने के लिए किया जा सकता है कि मशीन की स्थिति में बदलाव का कारण क्या है, और फिर मशीन को अच्छी स्थिति में वापस लाने के लिए उचित सुधारात्मक कार्रवाई की जाती है। इस विकास के कारण पीडीएम के तीन चरणों की स्थापना हुई है। तीन चरण हैं पता लगाना, विश्लेषण करना और सुधार करना। कुछ कार्यक्रम चौथा चरण जोड़ते हैं, जो सत्यापन है, हालांकि मेरा मानना है कि सत्यापन सुधार चरण का हिस्सा है।

सबसे आम पीडीएम प्रौद्योगिकियों में से कुछ हैं मशीनरी कंपन विश्लेषण (एमवीए), इंफ्रा-रेड थर्मोग्राफी, अल्ट्रा-सोनिक्स, तेल विश्लेषण, मोटर सर्किट विश्लेषण (एमसीए), और इलेक्ट्रिकल सिग्नेचर विश्लेषण (ईएसए)। सबसे सफल पीडीएम प्रौद्योगिकियों में सामान्य विशेषता यह है कि उन्हें निष्पादित करना आसान है, और वे गैर-विनाशकारी, दोहराए जाने योग्य माप प्रदान करते हैं।

पता लगाने का चरण:

यह आमतौर पर सबसे महत्वपूर्ण चरण और संपूर्ण पीडीएम कार्यक्रम का आधार है। पता लगाने के चरण में चयनित उपकरण की परिचालन विशेषताओं की समय-समय पर निगरानी करना शामिल है। किसी भी बदलाव के लिए इन मूल्यों को ट्रेंड और निरीक्षण किया जाता है। अधिक से अधिक मशीनों की निगरानी करने के इरादे से, डेटा संग्रह प्रक्रिया जल्दी और सावधानी से की जानी चाहिए। जब किसी बदलाव का पता चलता है, तो मशीन की स्थिति में बदलाव का कारण निर्धारित करने के लिए विश्लेषण उद्देश्यों के लिए अतिरिक्त डेटा लिया जाता है।

पता लगाने के चरण में पूरा उद्देश्य उन मशीनों की पहचान करना है जो विफल हो रही हैं। इसका मतलब यह है कि यथासंभव कम समय में अधिक से अधिक मशीनों की जांच की जाती है। अधिकांश पीडीएम सॉफ़्टवेयर प्रोग्राम एकत्रित डेटा को देखते हैं और संदिग्ध मशीनों की पहचान करते हैं।

विश्लेषण चरण:

इस चरण में पता लगाने के चरण की तुलना में अतिरिक्त और शायद भिन्न प्रकार का डेटा लेना शामिल है। इस अतिरिक्त डेटा के लिए आमतौर पर अतिरिक्त डेटा संग्रह की आवश्यकता होती है। चूँकि केवल कुछ मशीनें, पता लगाने के चरण के दौरान (परिपक्व कार्यक्रम में कहीं 2% और 3% के बीच) कोई महत्वपूर्ण परिवर्तन प्रदर्शित करती हैं, आमतौर पर पता लगाने की प्रक्रिया के दौरान परिवर्तन की पहचान करने के लिए आवश्यक डेटा को तुरंत लेने में अधिक समय प्रभावी होता है, और फिर परिवर्तन का पता चलने पर अधिक विस्तृत जानकारी के लिए वापस जाएँ।

हालाँकि, यदि प्लांट साइट दूरस्थ है या अन्य पहुंच सीमाएँ हैं, तो पता लगाने के चरण के दौरान अधिक विस्तृत डेटा लेना उचित होगा। कई संयंत्र और साइटें इन अनुप्रयोगों के लिए स्थायी रूप से निगरानी प्रणाली स्थापित करने का निर्णय लेते हैं।

सुधार चरण:

इस चरण में उस समस्या को ठीक करना और समाप्त करना शामिल है जिसने स्थिति में बदलाव को ट्रिगर किया। इसके लिए पंखे की सफाई, बेयरिंग या घिसे हुए कपलिंग को बदलना आदि की आवश्यकता हो सकती है। स्वीकार्य कंपन स्तर या अन्य प्रदर्शन माप स्तर सटीक प्रकार के सुधार और मरम्मत निर्धारित करते हैं। इन समस्याओं को ठीक करने और दूर करने का विवरण इस पेपर के बाद के खंडों में दिया गया है।

पता लगाने के चरण के दौरान लिया गया डेटा आमतौर पर प्रारंभिक विश्लेषण के अलावा कुछ भी प्रदान करने के लिए अपर्याप्त होता है। अधिक विस्तृत विश्लेषण करने के लिए अन्य प्रकार और अधिक सम्मिलित डेटा लेने की आवश्यकता है। कुछ मामलों में मशीन को विभिन्न परिस्थितियों में और कई प्रौद्योगिकियों के साथ संचालित करने की आवश्यकता हो सकती है। केवल पता लगाने वाले डेटा परिणामों का उपयोग करके किसी समस्या का विश्लेषण करने का प्रयास एक विश्वसनीय विश्लेषण से कम है। यदि अधिक सटीक विश्लेषण के लिए पता लगाने के चरण के दौरान पर्याप्त डेटा लिया जाता है, तो यह पता लगाने की प्रक्रिया को धीमा कर देगा। अधिकांश अनुभवी विश्वसनीयता विभागों ने इन दो चरणों को अलग करने के महत्व को पहचाना है।

विद्युत विश्वसनीयता:

अधिकांश लोग केवल यह मानते हैं कि विद्युत विश्वसनीयता संयंत्र को बिजली की सफल डिलीवरी के साथ समाप्त हो जाती है। विद्युत ऊर्जा आज उद्योग में उपयोग किए जाने वाले सबसे महत्वपूर्ण कच्चे माल में से एक है। हमारे पास न केवल शक्ति का निरंतर प्रवाह होना चाहिए, बल्कि यह स्वच्छ और संतुलित भी होना चाहिए। फिर भी, यह महत्वपूर्ण वस्तु संयंत्र को आपूर्ति की जाने वाली सबसे कम निरीक्षण वाली कच्ची सामग्रियों में से एक है।

संयंत्र के लगभग सभी क्षेत्रों में बिजली की आवश्यकता होती है ताकि वह प्रेरक शक्ति प्रदान की जा सके जो उत्पादों का उत्पादन करने वाले अधिकांश उपकरणों को संचालित करती है या सेवाएं प्रदान करती है जिन्हें निष्पादित करने के लिए संयंत्र के उपकरण बनाए गए थे। बिजली अपने आप में एक अनूठा उत्पाद है, इसमें निरंतर प्रवाह की आवश्यकता होती है, इसे आसानी से संग्रहीत नहीं किया जा सकता है, और आमतौर पर उपयोग से पहले इसका निरीक्षण नहीं किया जाता है।

बिजली की गुणवत्ता खराबी या विफलता का कारण हो सकती है। खराब “बिजली की गुणवत्ता” का परिणाम आमतौर पर दीर्घकालिक होता है और इसे हमेशा समस्या का स्रोत नहीं माना जाता है। एक मोटर जल जाती है या ब्रेकर ट्रिप हो जाता है, मोटर और संचालित मशीन पर विद्युत और यांत्रिक निरीक्षण किया जाता है, फिर मोटर को फिर से बनाया जाता है या बदल दिया जाता है और पूरी प्रक्रिया दोहराई जाती है। इसके अतिरिक्त, आज की नई मशीनों और उपकरणों ने बेहतर बिजली गुणवत्ता की आवश्यकता को बढ़ा दिया है। फिर भी, यदि बिजली की जांच की जाती है, तो इसकी जांच उस बिंदु पर की जा सकती है जहां से यह संयंत्र में आती है, न कि किसी नियमित आधार पर। न ही इसका इस बिंदु पर निरीक्षण किया जाता है कि इसकी आपूर्ति मोटर या उपकरण को ही की जाती है।

बिजली आम तौर पर उपयोग के बिंदु से दूर उत्पन्न होती है, मूल पीढ़ी की विश्वसनीयता अज्ञात है और इसे ग्रिड पर कई अन्य जनरेटर के साथ जोड़ा जाता है। संयंत्र तक पहुंचने से पहले बिजली को कई अलग-अलग ट्रांसफार्मरों और कई मील के ओवरहेड और भूमिगत केबलिंग के माध्यम से पहुंचाया जाता है। इनमें से कई विद्युत वितरण प्रणालियों का स्वामित्व, प्रबंधन और रखरखाव कई अलग-अलग संस्थाओं द्वारा किया जाता है। एक बार खराब या “खराब गुणवत्ता” वाली बिजली ग्रिड पर डाल दी जाती है तो इसे उपयोगकर्ता द्वारा हटाया या अस्वीकार भी नहीं किया जा सकता है।

कई उत्पादक संयंत्र छोटे और निजी स्वामित्व वाले हैं। बिजली की गुणवत्ता को विनियमित करने और मानकीकृत करने के प्रयास और काम प्रगति पर है और कई राज्यों के पास अपने स्वयं के विशेष मानक और नियम हैं। हालाँकि, उत्पादित बिजली आवश्यक रूप से उस राज्य की सीमाओं पर नहीं रुकती है, जहाँ यह उत्पन्न होती है।

भले ही बिजली संयंत्र में “अच्छी गुणवत्ता” में आती है, मोटर प्रणाली के भीतर कई क्षेत्र हैं जो संयंत्र के संचालन की निरंतर सफलता पर प्रतिकूल प्रभाव डाल सकते हैं।

इलेक्ट्रिक मोटर सिस्टम:

मोटर से अधिक संयंत्र की विश्वसनीयता को प्रभावित कर सकता है। वास्तव में मोटर सिस्टम के भीतर कुछ भी मोटर सिस्टम की विफलता का कारण बन सकता है, जिससे प्रक्रिया में व्यवधान हो सकता है। एक प्रभावी पहचान संभावित समस्याओं के लिए मशीन की जांच करेगी। यह तर्कसंगत है कि पता लगाने की विधि यथासंभव कम माप के साथ मोटर प्रणाली की अधिक से अधिक स्क्रीनिंग करेगी। यथासंभव अधिक से अधिक संभावित विफलताओं की पहचान करने के लिए पता लगाने की विधि का भी उपयोग किया जाता है। एक प्रभावी स्क्रीनिंग विधि का चयन करते समय उन समस्याओं की पहचान करना भी आवश्यक है जो मोटर सिस्टम में विफलताएं पैदा करती हैं। एक बार इन प्रश्नों का उत्तर मिल जाने के बाद कम से कम समय में अधिक से अधिक मशीनों की स्क्रीनिंग के लिए उपलब्ध संभावित तरीकों की पहचान करना आवश्यक है।

मोटर प्रणाली में दो उपप्रणालियाँ होती हैं: मोटर/ड्राइव उपप्रणाली और यांत्रिक उपप्रणाली। मोटर/ड्राइव सबसिस्टम संयंत्र में बिजली आने के साथ शुरू होता है, इसमें ट्रांसफार्मर, केबलिंग और स्विचिंग डिवाइस शामिल हो सकते हैं। आने वाली बिजली को फिर वितरण या मोटर नियंत्रण केंद्र (एमसीसी) को आपूर्ति की जाती है। एमसीसी में स्टार्टर, सुरक्षा उपकरण, जैसे ओवरलोड, वैरिएबल फ़्रीक्वेंसी ड्राइव और कई अन्य प्रणालियाँ शामिल हैं जो सफलतापूर्वक संचालित और नियंत्रित करने के लिए मोटर तक बिजली को सुरक्षित रूप से पहुंचाती हैं।

एक विद्युत मोटर विद्युत ऊर्जा को यांत्रिक टॉर्क में परिवर्तित करती है; इसलिए, मोटर में विद्युत घटक और यांत्रिक घटक दोनों होते हैं। मोटर के विद्युत भाग में स्थिर घटक या स्टेटर और घूमने वाला घटक या रोटर होता है।

स्टेटर वाइंडिंग धारा प्रवाह के लिए एक मार्ग प्रदान करती है, जिससे स्टेटर में एक चुंबकीय क्षेत्र बनता है। रोटर में या तो वाइंडिंग या बार होते हैं जो रोटर के माध्यम से करंट प्रवाहित करने के लिए एक मार्ग प्रदान करते हैं, इस प्रकार एक रोटर चुंबकीय क्षेत्र बनाते हैं। रोटर चुंबकीय क्षेत्र और स्टेटर चुंबकीय क्षेत्र के बीच परस्पर क्रिया यांत्रिक टॉर्क बनाती है। यांत्रिक उपप्रणाली मोटर के यांत्रिक भाग से शुरू होती है। यह शाफ्ट से शुरू होता है, जो रोटर और स्टेटर चुंबकीय क्षेत्रों की परस्पर क्रिया से उत्पन्न टॉर्क को संचालित मशीन या लोड तक स्थानांतरित करता है। बियरिंग्स घूमने वाले घटकों को गैर-घूर्णन घटकों से अलग करते हैं, साथ ही, रोटर को मोटर के अंदर स्थित करते हैं। मोटर शाफ्ट एक कपलिंग डिवाइस जैसे डायरेक्ट कपलिंग, बेल्ट और पुली या कभी-कभी गियर का उपयोग करके लोड से जुड़ा होता है।

चालित मशीन सिस्टम का वह भाग है जो कार्य करता है और कई प्रकार की मशीनें हैं जो भार के रूप में कार्य करती हैं, जैसे पंप, पंखे, कंप्रेसर, मशीन टूल्स, रोबोट, वाल्व स्टेम और कई अन्य यांत्रिक उपकरण। मशीन प्रणाली का अंतिम भाग स्वयं प्रक्रिया है, मशीन सामग्री को आकार दे सकती है या काट सकती है, यह दबाव बढ़ाती है, हवा या अन्य प्रकार की गैसों को स्थानांतरित करती है, तरल पदार्थ का परिवहन करती है या सामग्री का मिश्रण करती है। पता लगाने की विधि का चयन करते समय सिस्टम में यथासंभव अधिक से अधिक घटकों का सर्वेक्षण करना आवश्यक है।

मोटर/ड्राइव सबसिस्टम:

मोटर/ड्राइव सबसिस्टम में होने वाले दोषों के प्रकार अधिकतर विद्युत प्रकृति के होते हैं।

आने वाली बिजली की खराबी वोल्टेज बेमेल, गैर-साइनसॉइडल और वोल्टेज असंतुलन से लेकर होती है। ये सीधे आपूर्तिकर्ता से आ सकते हैं, या ट्रांसफार्मर वाइंडिंग में शॉर्ट्स या ट्रांसफार्मर पर अनुचित टैप सेटिंग्स हो सकते हैं। नॉनसाइनसॉइडल पावर मोटर के अंदर नकारात्मक अनुक्रमण हार्मोनिक्स स्थापित कर सकती है, जो अतिरिक्त गर्मी पैदा करती है।

नियंत्रण प्रणाली में दोष बस बार या केबल के ढीले कनेक्शन, घिसे हुए, जंग लगे या ढीले संपर्ककर्ताओं, ढीले फ्यूज कनेक्शन या दोषपूर्ण अधिभार रिले से लेकर हो सकते हैं। ढीले कनेक्शन, और घिसे हुए या गड्ढेदार संपर्ककर्ता वोल्टेज असंतुलन पैदा करते हैं, मोटर पर लागू एक छोटा वोल्टेज असंतुलन बीस गुना अधिक वर्तमान असंतुलन पैदा कर सकता है, जो मोटर प्रणाली में अतिरिक्त गर्मी पैदा करने वाली परिसंचारी धाराओं को स्थापित करता है।

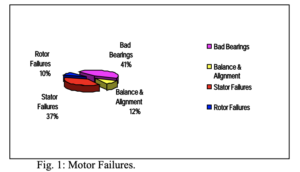

मोटर प्रणाली में दोषों को विद्युत और यांत्रिक दोषों में विभाजित किया जा सकता है। 1980 के दशक के मध्य में इलेक्ट्रिक पावर रिसर्च इंस्टीट्यूट ने बताया कि 53% मोटर विफलताएं यांत्रिक प्रकृति की थीं (41% बीयरिंग, 12% संतुलन और संरेखण) और 47% इलेक्ट्रिकल (37% वाइंडिंग और 10% रोटर), अंजीर देखें। 1. वाइंडिंग दोषों में से 83% वाइंडिंग शॉर्ट्स हैं और केवल 17% ग्राउंड दोषों के लिए इन्सुलेशन हैं। मोटर के प्रकार और निर्माण के आधार पर रोटर की खराबी अलग-अलग होगी। हालाँकि, सबसे आम मोटर स्क्विरल केज रोटर इंडक्शन मोटर है। गिलहरी पिंजरे रोटर के साथ आम दोष ढीले या टूटे हुए रोटर बार, गैर-संकेंद्रित रोटर, या थर्मली संवेदनशील रोटर हैं।

यांत्रिक उपप्रणाली:

मोटर के भीतर यांत्रिक दोष मूल रूप से किसी भी अन्य घूमने वाले उपकरण के समान ही होते हैं। इन दोषों में असंतुलन, गलत संरेखण, मुड़ा हुआ शाफ्ट, ढीले घटक और घिसे हुए या दोषपूर्ण बीयरिंग शामिल हो सकते हैं। स्टेटर या रोटर चुंबकीय क्षेत्र के विरूपण के परिणामस्वरूप मोटर्स भी विफलता के अधीन हैं। ये दोष यांत्रिक बल बनाते हैं जो अन्य यांत्रिक बलों जैसे असंतुलन, गलत संरेखण आदि के साथ संपर्क करते हैं।

मोटर के अंदर, रोटर को स्थापित करने और घूमने वाले घटक को स्थिर घटक से अलग करने के लिए बीयरिंग का उपयोग किया जाता है। आमतौर पर दो प्रकार के बियरिंग का उपयोग किया जाता है, रोलिंग एलिमेंट बियरिंग और स्लीव या जर्नल बियरिंग।

युग्मन दोष युग्मन उपकरणों के प्रकार पर निर्भर होते हैं। मोटर को लोड से जोड़ने के लिए कई अलग-अलग उपकरण उपलब्ध हैं। कुछ उपकरण मोटर को सीधे चालित मशीन से जोड़ते हैं और ये मशीनें एक ही गति और एक ही दिशा में चलती हैं। कुछ उपकरण गति या दिशा या दोनों बदलते हैं। अन्य सामान्य युग्मन उपकरण बेल्ट, पुली और गियर हैं।

किसी भी युग्मन प्रकार में घूमने वाले घटकों पर असंतुलन, रन-आउट और गैर-स्क्वायर मशीनिंग या अन्य फिट या असेंबली दोष हो सकते हैं।

बेल्ट और चरखी की व्यवस्था में दोष उत्पन्न हो सकते हैं क्योंकि चरखी शाफ्ट पर ठीक से नहीं लगी है, चरखी खत्म हो गई है, या बेल्ट ढीली, टूट या घिसी हुई हो सकती है। यदि युग्मन उपकरण एक गियर व्यवस्था है, तो एक गियर के दांतों को दूसरे गियर के साथ “मेष” करने के परिणामस्वरूप छोटे बल आमतौर पर मौजूद होते हैं। यदि एक या दूसरा गियर ख़त्म हो गया हो तो अतिरिक्त दोष उत्पन्न होते हैं। गियर भी घिसे हुए, टूटे हुए या टूटे हुए दाँतों के अधीन होते हैं।

संचालित मशीन या लोड में असंतुलन, गलत संरेखण या रन आउट के विभिन्न स्तर भी हो सकते हैं जो घूर्णन बल बना सकते हैं। पंप के पंखे और यहां तक कि कंप्रेसर जैसी केन्द्रापसारक मशीनें हाइड्रोलिक बल बनाती हैं जो मशीन के घूमने वाले और गैर-घूर्णन भागों के बीच परस्पर क्रिया करती हैं। ये बल हर बार गति का कारण बनते हैं जब प्ररित करनेवाला वैन या ब्लेड में से एक स्थिर घटक, जैसे पंप में “कट पानी” से गुजरता है।

यह प्रक्रिया स्वयं मशीन/मोटर सिस्टम पर कार्य करने वाली यांत्रिक शक्तियाँ बना सकती है। इनमें से कुछ बल मशीन के संचालन का परिणाम हैं। पंच प्रेस और स्टैम्पिंग मशीनें जैसी मशीनें सामान्य ऑपरेशन के दौरान बल पैदा करती हैं। गुहिकायन और पुनरावर्तन जैसी प्रक्रियाएं, द्रव प्रणाली में हाइड्रोलिक बल बना सकती हैं। अतिरिक्त प्रक्रिया परिवर्तन जैसे लोड में परिवर्तन से मशीन के ऑपरेटिंग तापमान और दबाव में भिन्नता हो सकती है, जिससे संबंधित मशीनों के अंतर थर्मल विकास के परिणामस्वरूप संरेखण में परिवर्तन हो सकता है।

मशीनरी कंपन:

मशीनरी कंपन माप मशीन के घटक या कंपन करने वाले हिस्से की यांत्रिक गति को मापने के लिए ट्रांसड्यूसर का उपयोग करते हैं। ट्रांसड्यूसर इस यांत्रिक गति को विद्युत संकेत में परिवर्तित करते हैं। ट्रांसड्यूसर या तो सीधे उस घटक पर लगाया जाता है जो घूम रहा है, या इसे बीयरिंग या अन्य समर्थन संरचना पर लगाया जाता है। ये सेंसर देखे जा रहे घटक की यांत्रिक गति को मापते हैं, जो या तो असर आवास या शाफ्ट ही है।

जैसे ही घटक की गति सेंसर की ओर बढ़ती है; जब घटक सेंसर से दूर चला जाता है तो यह एक सकारात्मक वोल्टेज आउटपुट उत्पन्न करता है; यह एक नकारात्मक वोल्टेज आउटपुट उत्पन्न करता है। यह सेंसर को आउटपुट विद्युत सिग्नल उत्पन्न करने की अनुमति देता है जो चलती घटक की गति को डुप्लिकेट करेगा। वोल्टेज की मात्रा गति की मात्रा को दर्शाती है।

न्यूटन का गति का दूसरा नियम कहता है कि F=ma. इसका मतलब यह है कि गति की मात्रा उस बल की मात्रा को दर्शाती है जो घटक पर लागू किया जा रहा है। इसका मतलब यह है कि बहुत बड़ी मशीनों पर, द्रव्यमान को मापने योग्य मात्रा में स्थानांतरित करने के लिए एक बहुत बड़ी गलती की आवश्यकता होगी। इसके अतिरिक्त, माप करने के लिए उपयोग किया जाने वाला प्रकार सेंसर सेंसर के आउटपुट को प्रभावित कर सकता है।

कंपन माप:

कंपन माप दो प्रकार के होते हैं: सापेक्ष और निरपेक्ष गति।

सापेक्षिक गति:

पहला एक सापेक्ष माप है, जो मापे गए घटक की गति को दूसरे घटक से जोड़ता है। इन मापों में सबसे आम जर्नल बियरिंग के अंदर शाफ्ट की गति को मापना है। यह माप आम तौर पर गैर-संपर्क एड़ी जांच, एक सेंसर का उपयोग करता है, जो या तो बीयरिंग पर या उसके माध्यम से माउंट होता है। ये माप उस पथ की पहचान करने के लिए बहुत प्रभावी साबित हुए हैं जिससे शाफ्ट बीयरिंग के अंदर घूम रहा है और गति की मात्रा। ये माप विस्थापन में हैं, या तो मिल्स (0.001 इंच) या माइक्रोन (.000001 मीटर)।

इस प्रकार के सेंसर का मुख्य लाभ यह है कि मापी गई गति की तुलना करना और आंतरिक बीयरिंग क्लीयरेंस से इसकी तुलना करना बहुत आसान है। एक नुकसान यह है कि यदि वह घटक जिस पर सेंसर लगा है वह घूम रहा है तो शाफ्ट पर लागू होने वाले बलों का सही माप निर्धारित नहीं किया जा सकता है। दूसरा नुकसान यह है कि उच्च आवृत्तियों पर विस्थापन बहुत छोटा हो सकता है, और फिर भी बड़ा विस्थापन हो सकता है। नतीजतन, उच्च आवृत्तियों पर दोष मापे गए सिग्नल के शोर तल में दब जाएंगे।

निरपेक्ष गति:

कंपन का दूसरा माप निरपेक्ष गति है। यह माप एक सेंसर का उपयोग करता है जो इसकी गति की तुलना पृथ्वी से करता है। सबसे आम सेंसर इंडक्शन प्रकार के सेंसर होते हैं जो आउटपुट वोल्टेज उत्पन्न करते हैं जो गति के वेग के समानुपाती होता है। आमतौर पर इस्तेमाल किया जाने वाला सेंसर एक पीज़ोइलेक्ट्रिक उपकरण है जो विद्युत आवेश उत्पन्न करता है, जो लगाए गए बल से संबंधित होता है।

इंडक्शन टाइप सेंसर और पीजोइलेक्ट्रिक सेंसर के फायदे और नुकसान हैं। उन दोनों का प्रमुख नुकसान यह है कि चूंकि वे पूर्ण गति को मापते हैं, जैसे कि रोलिंग तत्व असर दोषों के प्रारंभिक चरण, पंप गुहा के भीतर गुहिकायन या गहरे कुएं पंपों में हाइड्रोलिक बल पेडस्टल या असर आवास को स्थानांतरित करने के लिए पर्याप्त नहीं हैं।

दूसरा नुकसान सेंसर की आवृत्ति प्रतिक्रिया है। इंडक्शन सेंसर कम आवृत्तियों और उच्च आवृत्तियों दोनों पर गंभीर रूप से सीमित हैं, जबकि, पीजोइलेक्ट्रिक सेंसर उच्च आवृत्तियों पर संकेतों को बढ़ाएगा। वे दोनों सेंसर की माउंटिंग तकनीकों के साथ-साथ सेंसर की दिशा या स्थान के कारण रैखिकता परिवर्तन के अधीन हैं।

ये सेंसर जिन बलों को मापते हैं, वे माप के बिंदु पर संयुक्त सभी यांत्रिक बलों का एक संयोजन होते हैं। चूँकि अधिकांश घूमने वाली मशीनरी में कई अलग-अलग घटक होते हैं और इनमें से प्रत्येक घटक मशीन में किसी भी संख्या में दोहराव वाले बलों का योगदान कर सकता है, इसलिए मापा गया कंपन संकेत एक जटिल संकेत होगा जिसमें कई संकेत शामिल होंगे।

मशीनरी कंपन विश्लेषण (एमवीए):

मशीनरी कंपन विश्लेषण की प्रक्रिया मशीनरी कंपन में मौजूद आवृत्तियों की पहचान करती है और फिर उन्हें यांत्रिक और विद्युत दोषों द्वारा निर्मित बलों की आवृत्तियों से सहसंबंधित करती है।

मापे गए सिग्नल में मौजूद आवृत्तियों को निर्धारित करने के लिए, विश्लेषक सिग्नल पर फास्ट फूरियर ट्रांसफॉर्म (एफएफटी) करता है। यह गणितीय प्रक्रिया एकत्रित जटिल समय आधारित सिग्नल को समय डोमेन से आवृत्ति डोमेन में परिवर्तित करती है। एफएफटी उन आयामों और आवृत्तियों की पहचान करता है जो इस जटिल सिग्नल को बनाने के लिए एक साथ जुड़ते हैं।

यांत्रिक दोष:

ऐसे कई चार्ट, टेबल और कागजात हैं जो उन आवृत्तियों का वर्णन करते हैं जो इनमें से प्रत्येक यांत्रिक दोष उत्पन्न करते हैं, जब ये दोष मौजूद होते हैं। इनमें से कई दोष समान दोष आवृत्तियाँ उत्पन्न करते हैं। असंतुलन, गलत संरेखण, मुड़ा हुआ शाफ्ट, टूटा हुआ शाफ्ट और एक विलक्षण रोटर जैसे दोष सभी रोटर पर दोषों द्वारा बनाए जाते हैं और उन बलों को उत्पन्न करेंगे जो शाफ्ट की घूर्णी गति से संबंधित हैं। कई मामलों में, इन समान समस्याओं को और अधिक परिभाषित करने के लिए अतिरिक्त माप करना या अतिरिक्त तकनीकों का उपयोग करना आवश्यक है।

अन्य समस्याएं जैसे कि रोलिंग तत्व बीयरिंग दोषों में आवृत्तियां होती हैं जो दोष के चरण के साथ-साथ बीयरिंग की ज्यामिति पर निर्भर होती हैं। रोलिंग तत्व बीयरिंग दोषों के साथ समस्याओं में से एक यह है कि शुरुआती चरणों में दोष बहुत कम आयाम वाले सिग्नल उत्पन्न करते हैं और विकासशील दोष के शुरुआती चरणों में पहचानना मुश्किल होता है।

विद्युत दोष:

इलेक्ट्रिक मोटरें रोटर और स्टेटर पर चुंबकीय क्षेत्रों की परस्पर क्रिया से संचालित होती हैं। यदि स्टेटर या रोटर पर चुंबकीय क्षेत्र असंतुलित या विकृत हो जाता है, तो यह मोटर के अंदर असंतुलित विद्युत बल पैदा करेगा। ये बल रोटर को मोटर के अंदर ले जाने का कारण बनेंगे क्योंकि घूर्णन चुंबकीय क्षेत्र विकृत या असंतुलित क्षेत्रों से गुजरता है।

स्टेटर विद्युत दोष:

कोर का आकार चुंबकीय क्षेत्र द्वारा निर्धारित होता है। स्टेटर कोर और रोटर दोनों को आम तौर पर पूरी तरह गोल होने के लिए डिज़ाइन किया गया है।

असमान वायु अंतराल:

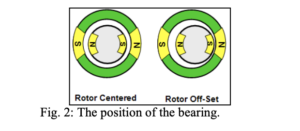

एक बिल्कुल गोल स्टेटर के अंदर बिल्कुल गोल रोटर को केन्द्रित करने पर सभी चुंबकीय बल समान और विपरीत होंगे। हालाँकि, यदि रोटर किसी भी क्षेत्र में स्टेटर के करीब स्थित है, तो जब चुंबकीय क्षेत्र संकीर्ण निकासी से गुजरता है तो एक मजबूत आकर्षण होगा, जो रोटर को स्टेटर की ओर खींचेगा और रोटर के विपरीत दिशा में एक कमजोर आकर्षण होगा। जहां व्यापक मंजूरी है. इससे विद्युत असंतुलन पैदा होगा और इसे असमान वायु अंतराल के रूप में जाना जाता है।

स्टेटर के अंदर रोटर की स्थिति बीयरिंग की स्थिति से निर्धारित होती है (चित्र 2 देखें)। बियरिंग को बियरिंग हाउसिंग, एंड बेल और मशीन फ्रेम के मशीनीकृत फिट द्वारा स्थित किया जाता है। चूँकि संकीर्ण क्लीयरेंस रोटर की स्थिति से निर्धारित होते हैं, असमान क्लीयरेंस हमेशा वायु अंतराल के अंदर एक ही स्थान पर होंगे और इसे आमतौर पर स्थैतिक विलक्षणता के रूप में जाना जाता है।

यह निर्धारित किया गया है कि 2000 एचपी, दो ध्रुव मोटर पर, जहां रोटर वायु अंतर स्टेटर के अंदर 10% ऑफसेट होता है, रोटर को संतुलित करने पर निर्मित विद्युत बल केन्द्रापसारक बल से 10 गुना अधिक होगा जी 2.5 का एक आईएसओ संतुलन विनिर्देश। G2.5 का बैलेंस स्पेक एक अच्छा बैलेंस माना जाता है।

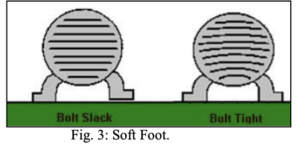

नरम पैर आम तौर पर गलत संरेखण से जुड़ा होता है, हालांकि, यदि मोटर में एक असंरेखित नरम पैर है, तो होल्ड डाउन बोल्ट को कसने से न केवल असर की स्थिति बदल जाएगी, जिससे एक संभावित गलत संरेखण पैदा होगा, बल्कि यह मोटर आवरण को भी विकृत कर देगा (चित्र 3 देखें)। ).

यह विकृत आवरण स्टेटर के लोहे को विकृत कर देगा, जो फिर स्टेटर के चुंबकीय क्षेत्र को बदल देगा और असमान वायु अंतराल के समान स्थिति पैदा करेगा।

ढीली वाइंडिंग/स्टेटर आयरन:

यदि मोटर फ्रेम में स्टेटर आयरन ढीला है, या स्टेटर स्लॉट में वाइंडिंग ढीली है, तो स्टेटर से घूमने वाला चुंबकीय क्षेत्र हर बार ढीले घटक को स्थानांतरित करने का कारण बनेगा जब कोई चुंबकीय क्षेत्र ढीले घटक के ऊपर से गुजरेगा। ये तीन दोष आम तौर पर कंपन समस्याओं का कारण होते हैं जिन्हें स्टेटर इलेक्ट्रिकल के रूप में वर्गीकृत किया जाता है। इन दोषों की आवृत्तियाँ दो समय रेखा आवृत्ति पर होती हैं। डायरेक्ट ड्राइव कंट्रोलर पर, यह 60 हर्ट्ज के लिए 7200 सीपीएम और 50 हर्ट्ज अनुप्रयोगों के लिए 6000 सीपीएम होगा।

रोटर विद्युत दोष:

सबसे आम औद्योगिक मोटर एसी स्क्विरल केज इंडक्शन रोटर है। ये रोटार रोटर पर चुंबकीय क्षेत्र बनाने के लिए कंडक्टर के रूप में रोटर बार का उपयोग करते हैं। रोटर के लोहे या कोर का आकार चुंबकीय क्षेत्र द्वारा निर्धारित होता है।

विलक्षण रोटर:

यदि रोटर कोर आयरन या अंतिम रिंग विलक्षण हैं तो यह रोटर के चुंबकीय क्षेत्र को विकृत कर देगा और यह कोर का आकार ले लेगा। जब विलक्षण रोटर को संकेंद्रित स्टेटर के अंदर रखा जाता है तो यह रोटर चुंबकीय क्षेत्र और स्टेटर चुंबकीय क्षेत्र के बीच असमान मंजूरी पैदा करेगा। हालाँकि, चूंकि विकृत चुंबकीय क्षेत्र रोटर पर है, संकीर्ण निकासी शाफ्ट के साथ घूम जाएगी। जब संकीर्ण निकासी चुंबकीय ध्रुव के नीचे स्थित होती है तो विद्युत असंतुलन पैदा हो जाएगा। चूंकि विद्युत असंतुलन रोटर की स्थिति के साथ बदलता है इसलिए इस दोष को अक्सर गतिशील विलक्षणता के रूप में जाना जाता है।

टूटे हुए रोटर बार्स:

स्क्विरल केज रोटर पर रोटर बार का उद्देश्य रोटर के एक छोर से दूसरे छोर तक विद्युत प्रवाह के लिए एक मार्ग प्रदान करना है। धारा प्रवाह रोटर पर एक चुंबकीय क्षेत्र बनाएगा। जब धारा एक दिशा में बहती है तो यह एक ध्रुवता का चुंबकीय क्षेत्र बनाएगी, या तो उत्तर या दक्षिण। ये विरोधी ध्रुव एक दूसरे के ठीक सामने होंगे और एक संतुलित चुंबकीय क्षेत्र बनाएंगे।

यदि एक या अधिक रोटर बार टूट गए हैं, तो रोटर के उस हिस्से में करंट प्रवाहित नहीं होगा जब वह चुंबकीय क्षेत्र में से एक के नीचे स्थित होगा। हालाँकि, चूंकि ब्रेक के दोनों तरफ की छड़ें जुड़ी हुई हैं, इसलिए इन सलाखों के माध्यम से करंट प्रवाहित होगा, बशर्ते कि करंट प्रवाह के लिए एक पूरा रास्ता हो। यह टूटे हुए बार या बार के स्थान पर रोटर पर एक मृत स्थान बनाता है। जब यह मृत स्थान किसी चुंबकीय क्षेत्र के नीचे स्थित होगा तो एक विद्युत असंतुलन पैदा हो जाएगा। यह विद्युत असंतुलन रोटर प्रणाली पर कार्य करने वाले किसी भी यांत्रिक बल को संयोजित करेगा और कुल रोटर बलों को बदलने का कारण बनेगा।

टूटी हुई पट्टियाँ और विलक्षण रोटर दोनों रोटर पर यांत्रिक दोष हैं, और रोटर के साथ घूमेंगे। एक इंडक्शन मोटर में रोटर ऐसी गति से घूमता है जो घूमने वाले चुंबकीय क्षेत्र की गति से कम होती है, इसलिए यांत्रिक दोष चुंबकीय क्षेत्र के नीचे से अंदर और बाहर आएंगे। जैसे-जैसे रोटर दोषों के साथ घूमता है, रोटर पर कार्य करने वाले विद्युत बल चुंबकीय क्षेत्र के संबंध में टूटी हुई सलाखों की स्थिति के आधार पर बढ़ेंगे और घटेंगे। यह संयुक्त विद्युत और यांत्रिक बलों को व्यवस्थित करने का कारण बनता है। मॉड्यूलेशन की आवृत्ति रोटर की स्लिप गति से गुणा किए गए ध्रुवों की संख्या के बराबर होगी। इस आवृत्ति को सामान्यतः पोल पास फ़्रीक्वेंसी (पीपीएफ) कहा जाता है।

थर्मली सेंसिटिव रोटर:

कुछ एसी इंडक्शन मोटर रोटर्स में ऐसा प्रतीत होता है कि रोटर से आने वाली ताकतें लोड के साथ बदलती हैं। यह आमतौर पर इसलिए होता है क्योंकि करंट प्रवाहित होने पर रोटर झुक जाते हैं और रोटर बढ़ जाता है। ऐसा होने का कारण छोटे कोर लेमिनेशन, रोटर लेमिनेशन की एक गैर-समान मोटाई या कास्ट रोटर्स में कास्टिंग रिक्तियों का परिणाम है। उपरोक्त किसी भी मामले में, रोटर का एक पक्ष विपरीत पक्ष की तुलना में अधिक गर्म हो जाता है, इस प्रकार रोटर के गर्म हिस्से को फैलने या फैलने की अनुमति मिलती है जिससे रोटर झुक जाता है। झुका हुआ रोटर रोटर को विलक्षण रूप से संचालित करने और एक गतिशील विलक्षणता के रूप में प्रकट होने का कारण बनेगा।

जब दोष रोटर के चुंबकीय क्षेत्र को प्रभावित करता है, तो असंतुलित बल संयुक्त रोटर बलों को मॉड्यूलेट करने का कारण बनेंगे। इससे घूर्णन गति पर मशीनरी कंपन का आयाम भी व्यवस्थित हो जाएगा। आयाम-संग्राहक सिग्नल का एफएफटी मौलिक आवृत्ति के चारों ओर साइडबैंड का कारण बनेगा, जो इस मामले में चलने की गति का एक गुना है। साइडबैंड की उपस्थिति इंगित करती है कि आयाम मॉड्यूलेशन मौजूद है और साइडबैंड की दूरी मॉड्यूलेशन की आवृत्ति को इंगित करती है। यदि दोष रोटर से आ रहा है तो साइडबैंड को पोल पास आवृत्ति पर स्थान दिया जाएगा। चूँकि ऊपर वर्णित तीन सामान्य रोटर दोषों में से प्रत्येक रोटर बलों को एफएफटी को मॉड्यूलेट करने का कारण बनता है, प्रत्येक दोष पीपीएफ साइडबैंड के साथ घूर्णन गति पर एक वर्णक्रमीय शिखर के रूप में दिखाई देगा।

यांत्रिक दोष:

मोटर पर अन्य यांत्रिक दोष किसी भी अन्य मशीन की तरह ही दिखाई देंगे। एफएफटी में दोष की पहचान आवृत्ति या कुछ मामलों में एफएफटी के पैटर्न के आधार पर की जाएगी। ये आवृत्तियाँ किसी भी संख्या में चार्ट या तालिकाओं से प्राप्त की जा सकती हैं।

विद्युत हस्ताक्षर विश्लेषण (ईएसए):

इलेक्ट्रिकल सिग्नेचर एनालिसिस मशीन के संचालन के दौरान मोटर नियंत्रक पर करंट और वोल्टेज के सभी तीन चरणों को मापता है। वोल्टेज और करंट के सभी तीन चरणों को मापकर, हर बार ईएसए डेटा लेने पर मोटर को आपूर्ति की जाने वाली बिजली का पूरा विश्लेषण किया जाता है। इसके अतिरिक्त, वोल्टेज और करंट तरंग पर एक एफएफटी किया जाता है।

परीक्षण और अनुसंधान से पता चला है कि मोटर प्रणाली में कई यांत्रिक और विद्युत दोष मोटर धारा को दोष की आवृत्ति पर व्यवस्थित करने का कारण बनेंगे।

शक्ति विश्लेषण:

पावर विश्लेषण न केवल मोटर से संबंधित समस्याओं की पहचान करेगा, बल्कि अत्यधिक हार्मोनिक सामग्री, वोल्टेज असंतुलन, वोल्टेज बेमेल, वर्तमान असंतुलन, मोटर सिस्टम का पावर फैक्टर और मोटर सिस्टम दक्षता जैसे आने वाली बिजली समस्याओं की भी पहचान करेगा। इसके अलावा, चूंकि ईएसए वोल्टेज और करंट के सभी तीन चरणों को एक साथ मापता है, यह मोटर पर लोड को बहुत सटीक रूप से निर्धारित कर सकता है। यह ईएसए सॉफ़्टवेयर को वास्तविक रोटर गति को सटीक रूप से निर्धारित करने की अनुमति देता है; आमतौर पर चलने की गति 1 RPM के भीतर मापी जाती है।

एफएफटी विश्लेषण:

करंट का एफएफटी एमवीए या अन्य हस्ताक्षर विश्लेषण तकनीकों के समान मोटर सिस्टम में दोषों की पहचान करता है। हालाँकि, एमवीए और मोटर करंट सिग्नेचर एनालिसिस (एमसीएसए) की तुलना में, मोटर वोल्टेज और करंट वेवफॉर्म दोनों पर एफएफटी का प्रदर्शन अतिरिक्त नैदानिक क्षमता प्रदान करता है। एमवीए और एमसीएसए दोनों केवल मोटर सिस्टम की प्रतिक्रिया को मापते हैं। यदि वर्तमान स्पेक्ट्रम या कंपन स्पेक्ट्रम में बड़े वर्णक्रमीय शिखर हैं, जो आने वाली शक्ति में वाहक आवृत्ति का परिणाम है, तो यह इनमें से किसी भी तकनीक से पता नहीं चल पाता है। हालाँकि, वोल्टेज और करंट दोनों पर एफएफटी करने से, मौजूद कोई भी वर्णक्रमीय शिखर आने वाली शक्ति से आ रहा है। हालाँकि, यदि वोल्टेज स्पेक्ट्रम में कोई वर्णक्रमीय शिखर नहीं हैं जो वर्तमान स्पेक्ट्रम में मौजूद हैं तो दोष मोटर या चालित मशीन से आ रहा है।

स्टेटर दोष:

ईएसए में स्टेटर दोषों को विद्युत या यांत्रिक प्रकृति के रूप में वर्गीकृत किया गया है।

स्टेटर यांत्रिक दोष:

स्टेटर यांत्रिक दोष के रूप में वर्गीकृत दोष तब उत्पन्न होते हैं जब या तो स्टेटर कोर मोटर फ्रेम में ढीला हो जाता है, या यदि स्टेटर स्लॉट में वाइंडिंग ढीली हो जाती है। इनमें से कोई भी दोष स्टेटर आयरन में असंतुलन के कारण उत्पन्न चुंबकीय क्षेत्र का कारण बनेगा, जिसमें वाइंडिंग को मॉड्यूलेट करने के लिए रखा गया है। इन आवृत्तियों को स्टेटर स्लॉट पासिंग आवृत्तियों के रूप में जाना जाता है, जो स्टेटर स्लॉट की संख्या को चलने की गति से गुणा करके निर्धारित की जाती हैं।

हालांकि यह तुरंत विनाशकारी नहीं है, अगर किसी भी ढीलेपन को जारी रखा जाता है तो इसके परिणामस्वरूप या तो घुमावदार इन्सुलेशन टूट जाएगा, (क्योंकि ढीलापन घुमावदार इन्सुलेशन को घिसने का कारण बनता है) या जमीन की दीवार इन्सुलेशन टूटने और निर्माण का कारण बनेगा। भूमि संबंधी खराबी। इनमें से किसी भी दोष के परिणामस्वरूप अंततः वाइंडिंग पूरी तरह से विफल हो जाएगी, सबसे अच्छी स्थिति मोटर रिवाइंड या मोटर का पूर्ण विनाश होगी। यदि विफलता के दौरान स्टेटर आयरन क्षतिग्रस्त हो जाता है, तो इस विफलता के लिए पूर्ण मोटर प्रतिस्थापन की आवश्यकता होगी। स्टेटर स्लॉट पासिंग फ़्रीक्वेंसी में व्यवधान आम तौर पर इतना मामूली होता है कि एमवीए इन दोषों को तब तक नहीं उठाएगा जब तक कि दोष बहुत उन्नत चरण में न हो। ये दोष ढीले घटक, स्टेटर आयरन या वाइंडिंग को स्थानांतरित करने का कारण बनेंगे, क्योंकि चुंबकीय क्षेत्र स्टेटर के चारों ओर घूमता है, जो स्टेटर स्लॉट पासिंग फ्रीक्वेंसी के आसपास लाइन फ्रीक्वेंसी साइडबैंड द्वारा इंगित किया जाएगा।

स्टेटर इलेक्ट्रिकल:

यदि स्टेटर वाइंडिंग्स और ग्राउंड के बीच इन्सुलेशन टूट जाता है, तो वाइंडिंग में खराबी या ग्राउंड फॉल्ट हो जाएगा। इन दोषों के परिणामस्वरूप स्थानीय ताप होता है और आगे इन्सुलेशन में गिरावट आती है जब तक कि वाइंडिंग अंततः जल नहीं जाती है और पूरी तरह से नष्ट नहीं हो जाती है और गंभीर मामलों में आंतरिक लेमिनर इन्सुलेशन खराब हो जाता है या जल जाता है।

जब ये दोष होते हैं, तो वाइंडिंग की कमज़ोरियों के कारण स्टेटर स्लॉट पासिंग आवृत्तियों को लाइन आवृत्ति पर मॉड्यूलेट करना पड़ता है, क्योंकि चुंबकीय क्षेत्र स्टेटर के चारों ओर घूमता है। शाफ्ट के मुड़ने पर ये और अधिक मॉड्यूलेट हो जाएंगे, जो लाइन फ़्रीक्वेंसी साइडबैंड के चारों ओर रनिंग स्पीड साइडबैंड बनाएगा।

ईएसए उन दोषों की पहचान कर सकता है जिन्हें स्टेटर इलेक्ट्रिकल के रूप में वर्गीकृत किया गया है, लेकिन दोष प्रकार की पुष्टि करने के लिए, मोटर डी-एनर्जेटिक के साथ मोटर सर्किट विश्लेषण करने की सिफारिश की जाती है।

फिर से स्टेटर स्लॉट पासिंग फ़्रीक्वेंसी में ये मॉड्यूलेशन बहुत मामूली हैं और बनाई गई ताकतें बहुत छोटी हैं और आमतौर पर एमवीए के साथ पता नहीं चल पाती हैं।

रोटर दोष:

ईएसए का उपयोग करके पता लगाए गए सामान्य रोटर दोष हैं स्टेटिक एक्सेंट्रिकिटी (असमान वायु अंतराल), डायनेमिक एक्सेंट्रिकिटी (एक्सेंट्रिक रोटर), और टूटे हुए रोटर बार।

स्थैतिक विलक्षणता:

जब रोटर कोर संकेंद्रित होता है और चुंबकीय क्षेत्र में केंद्रित होता है, तो रोटर बार के माध्यम से बहने वाली धारा रोटर के विपरीत पक्षों पर समान और ध्रुवीय विपरीत होगी। लेकिन, यदि रोटर चुंबकीय क्षेत्र में केंद्रित नहीं है तो स्टेटर के निकटतम रोटर बार में चुंबकीय क्षेत्र की ताकत विपरीत पक्ष की तुलना में अधिक मजबूत होगी। इसके अतिरिक्त, जैसे ही चुंबकीय ध्रुव स्टेटर के चारों ओर घूमते हैं, यह रोटर बार के चारों ओर चुंबकीय क्षेत्र को हर बार मॉड्यूलेट करने का कारण बनेगा, जब ध्रुवों में से एक संकीर्ण निकासी से गुजरता है। यह रोटर बार की गुजरने वाली आवृत्ति के आसपास दो गुना लाइन आवृत्ति वर्णक्रमीय चोटियों का निर्माण करेगा। रोटर बार गुजरने की आवृत्ति चलने की गति से गुणा रोटर बार की संख्या के बराबर होती है।

गतिशील विलक्षणता:

यदि रोटर केन्द्रित है, लेकिन रोटर कोर विलक्षण है तो यह एक संकीर्ण वायु अंतराल बनाएगा जो रोटर के साथ वायु अंतराल के अंदर, चारों ओर घूमता है। संकीर्ण वायु अंतराल रोटर बार पासिंग फ्रीक्वेंसी के चारों ओर दो गुना लाइन आवृत्ति (2xLF) साइडबैंड बनाता है, लेकिन क्योंकि संकीर्ण निकासी हवा के अंतराल में रोटर गति पर घूम रही है, यह 2xLF साइडबैंड को रोटर गति पर मॉड्यूलेट करने का कारण बनेगी। यह 2xLF साइडबैंड के आसपास रनिंग स्पीड साइडबैंड बनाता है।

टूटे हुए रोटर बार्स:

जब रोटर पर मृत स्थान चुंबकीय क्षेत्र के नीचे से गुजरता है तो स्टेटर के चुंबकीय क्षेत्र और रोटर के बीच कोई प्रेरण नहीं होगा। इससे मोटर करंट पीपीएफ पर मॉड्यूलेट हो जाएगा, इससे मौजूदा स्पेक्ट्रम में लाइन फ्रीक्वेंसी के आसपास पीपीएफ फ्रीक्वेंसी साइडबैंड बन जाएगा।

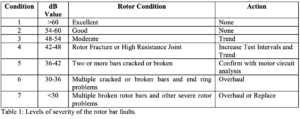

अनुसंधान ने सिद्ध किया है कि रोटर बार दोष की गंभीरता मॉड्यूलेशन के संबंध पर आधारित है; गंभीरता के सात स्तरों की पहचान की गई है, तालिका 1 देखें।

यांत्रिक दोष:

कोई भी यांत्रिक दोष जो घूमने वाले उपकरण पर कंपन पैदा करेगा, मोटर पर भार की तरह कार्य करता है। यहां तक कि बहुत छोटी प्रभाव प्रतिक्रिया, जैसे कि असर प्रणाली की प्राकृतिक आवृत्तियों, का ईएसए का उपयोग करके आसानी से पता लगाया जा सकता है। ईएसए स्पेक्ट्रम में यांत्रिक दोष लाइन फ़्रीक्वेंसी साइडबैंड की केंद्र आवृत्तियों के रूप में दिखाई देते हैं।

डेमोड स्पेक्ट्रम:

ईएसए एक डेमो कम आवृत्ति स्पेक्ट्रम, एफएमएक्स 120 हर्ट्ज भी उत्पन्न करता है। डेमोड स्पेक्ट्रम एक सिग्नल प्रोसेसिंग तकनीक है जो कैप्चर किए गए टाइम वेवफॉर्म सिग्नल से लाइन फ़्रीक्वेंसी सिग्नल को हटा देती है। संसाधित सिग्नल में जो कुछ भी रहता है वह आवृत्तियाँ होती हैं जो मोटर करंट को मॉड्यूलेट करने का कारण बनती हैं। इस प्रक्रिया सिग्नल का एफएफटी, दोषों की सभी आवृत्तियों को बहुत स्पष्ट रूप से प्रदर्शित करता है, जैसे कि रोटर से आने वाले दोष, जिसमें असंतुलन, मिसलिग्न्मेंट, (न केवल मोटर पर बल्कि कई मामलों में चालित मशीन पर भी) शामिल हैं। पीपीएफ और रनिंग स्पीड (आरएस) शिखर जो आम तौर पर सामान्य वर्तमान स्पेक्ट्रम में लाइन आवृत्ति के आसपास साइड बैंड के रूप में दिखाई देते हैं, डेमोड स्पेक्ट्रम में एकल शिखर के रूप में दिखाई देते हैं। यह सॉफ़्टवेयर को डेटा लेने के समय मोटर सिस्टम के वास्तविक आरएस को बहुत सटीक रूप से निर्धारित करने में मदद करता है, आमतौर पर 1 आरपीएम सटीकता के भीतर। अन्य दोष आवृत्तियाँ जो 120 हर्ट्ज से कम हैं, डेमोड स्पेक्ट्रम में एकल चोटियों के रूप में दिखाई देंगी और डेमोड स्पेक्ट्रम का उपयोग करके बेल्ट दोषों का बहुत आसानी से पता लगाया जा सकता है।

अन्य यांत्रिक दोष:

गियर मेश समस्याएँ, वेन पासिंग और कोई भी अन्य यांत्रिक बल जो मोटर सिस्टम में कहीं भी मौजूद है, उच्च आवृत्ति वर्तमान स्पेक्ट्रम में लाइन फ़्रीक्वेंसी साइड बैंड के बीच केंद्र आवृत्तियों के रूप में दिखाई देगा।

रोलिंग तत्व बियरिंग दोष:

प्रारंभिक से अंतिम चरण 2 के असर दोष उच्च आवृत्ति वर्तमान स्पेक्ट्रम में बहुत स्पष्ट रूप से दिखाई देते हैं, क्योंकि चलने की गति के गैर-पूर्णांक गुणक के आसपास लाइन आवृत्ति साइड बैंड होते हैं।

ईएसए का भविष्य क्या है?

प्रारंभिक परीक्षण से पता चला है कि ईएसए मोटर चालित मशीनों की स्क्रीनिंग के लिए उपलब्ध सबसे शक्तिशाली उपकरणों में से एक है। लगभग सभी मामलों में दोष एमवीए की तुलना में ईएसए डेटा में बहुत पहले दिखाई देते हैं क्योंकि दोष का बल पूरी मशीनरी संरचना को स्थानांतरित करने के लिए पर्याप्त नहीं होता है, जैसा कि यांत्रिक कंपन होता है। इसके अलावा, ईएसए मोटर सिस्टम को आपूर्ति की गई बिजली की स्थिति निर्धारित करने के साथ-साथ मोटर दक्षता निर्धारित करने में सक्षम है, और सबसे महत्वपूर्ण बात यह है कि डेटा लेने के समय मोटर की सटीक चलने की गति। ईएसए और एमवीए का उपयोग करते समय यह माप महत्वपूर्ण है, क्योंकि मोटर प्रणाली में अधिकांश दोष गति पर निर्भर होते हैं और चलने की गति का सटीक निर्धारण सटीक स्पेक्ट्रम विश्लेषण के लिए महत्वपूर्ण है।

आवृत्ति प्रतिक्रिया:

चूंकि ईएसए दोषों के पहचानकर्ता के रूप में मोटर धारा में परिवर्तन का उपयोग करता है, यहां तक कि बहुत कम और बहुत उच्च आवृत्ति वाले दोषों का भी पता लगाया जा सकता है। एमवीए में माप प्रकार (सापेक्ष या निरपेक्ष) और सेंसर की आवृत्ति प्रतिक्रिया के आधार पर सीमाएं होती हैं।

डीप वेल वर्टिकल पंप्स:

ऊर्ध्वाधर पंपों के अनुभव से पता चला है कि पंप में खराबी मोटर तक नहीं पहुंचती है। यह निर्धारित करने के लिए कि पंप में क्या चल रहा है, पंप पर ही ट्रांसड्यूसर लगाना आवश्यक है। जब तक पंप आमतौर पर पूरी तरह से नष्ट नहीं हो जाता तब तक मोटर पर पंप की खराबी का पता नहीं चलता है। प्रारंभिक परीक्षण से पता चला है कि ईएसए का उपयोग करके पंप में छोटी मात्रा में गुहिकायन और यहां तक कि वेन पासिंग आवृत्तियों का आसानी से पता लगाया जा सकता है। उसी समय लिए गए एमवीए स्पेक्ट्रम में किसी भी खराबी का कोई सबूत नहीं दिखा।

परिवर्तनीय आवृत्ति ड्राइव:

वीएफडी द्वारा संचालित मोटरों का परीक्षण करने के लिए ईएसए का उपयोग करते समय, न केवल मोटर सिस्टम दोषों का पता लगाया जा सकता है, बल्कि पुराने कैपेसिटर और ड्राइव में अन्य विद्युत समस्याएं बहुत आसानी से स्पष्ट हो जाती हैं।

इलेक्ट्रिकल सिग्नेचर एनालिसिस के बारे में अधिक जानकारी या अपने प्लांट में मोटर सिस्टम की विश्वसनीयता कैसे सुधारें, इसके लिए www.alltestpro.com पर जाएं या [email protected] पर ईमेल करें।