การวิเคราะห์ลายเซ็นทางไฟฟ้าเทียบกับการวิเคราะห์การสั่นสะเทือน

เชิงนามธรรม:

เป็นที่ทราบกันดีว่าเครื่องจักรที่กำลังหมุนจะแสดงคุณลักษณะเฉพาะเมื่อข้อผิดพลาดทำให้เส้นกึ่งกลางทางเรขาคณิตของเพลาเคลื่อนที่เป็นระยะ เป็นเวลากว่า 70 ปีแล้วที่การวิเคราะห์การสั่นสะเทือนของเครื่องจักร (MVA) ถูกนำมาใช้เพื่อระบุและระบุความรุนแรงของข้อผิดพลาดเหล่านี้ และเป็นส่วนสำคัญของโปรแกรมความน่าเชื่อถือของโรงงานที่ประสบความสำเร็จมากมาย ประสบการณ์และการวิจัยล่าสุดได้พิสูจน์แล้วว่าข้อผิดพลาดเดียวกันหลายประการสามารถระบุได้โดยใช้การวิเคราะห์ลายเซ็นทางไฟฟ้า (ESA) ESA ยังประเมินและระบุข้อผิดพลาดเกี่ยวกับกำลังที่เข้ามาในโรงงาน กำลังที่จ่ายให้กับมอเตอร์ รวมถึงข้อผิดพลาดทางไฟฟ้าและเครื่องกลภายในระบบมอเตอร์ นอกจากนี้ ESA กำลังกลายเป็นเทคโนโลยีที่สำคัญมากภายในโปรแกรมความน่าเชื่อถือทางไฟฟ้าบางโปรแกรม โรงงานบางแห่งใช้เป็นเครื่องมือตรวจจับหลักเพื่อระบุปัญหาทางไฟฟ้าและทางกลของเครื่องจักรซึ่งขับเคลื่อนด้วยมอเตอร์ไฟฟ้า เอกสารนี้จะตรวจสอบเทคโนโลยีโปรแกรมการบำรุงรักษาเชิงคาดการณ์ (PdM) แบบไดนามิกทั้งสองนี้ และระบุจุดแข็งและจุดอ่อนของแต่ละเทคโนโลยี และพยายามพิจารณาว่าเทคโนโลยีทั้งสองนี้เหมาะสมที่สุดในโปรแกรมความน่าเชื่อถือที่ใด

คำสำคัญ: Demod Spectrum; เฟสการตรวจจับ; การวิเคราะห์ลายเซ็นทางไฟฟ้า การวิเคราะห์ FFT; การสั่นสะเทือนของเครื่องจักร ความผิดปกติของระบบมอเตอร์ โรเตอร์ไฟฟ้า; สเตเตอร์ไฟฟ้า

ปรัชญาการบำรุงรักษา:

บริษัทที่มีอุปกรณ์ด้านทุนจำนวนมากจะให้บริการหรือผลิตผลิตภัณฑ์ด้วยอุปกรณ์ที่ใช้เงินทุนสูงนี้ จำเป็นต้องทำการบำรุงรักษาเพื่อปกป้องอุปกรณ์นี้และรักษาให้อยู่ในสภาพใช้งานได้ เมื่อเวลาผ่านไป ความกดดันยังคงดำเนินต่อไปสำหรับบริษัทต่างๆ ในการผลิตผลิตภัณฑ์คุณภาพสูงขึ้นด้วยต้นทุนที่ต่ำลง ขณะเดียวกันก็พยายามได้รับผลกำไรที่สูงขึ้น ผู้ให้บริการยังต้องให้บริการที่เชื่อถือได้มากขึ้นด้วยต้นทุนที่ต่ำกว่ามาก สิ่งนี้กำหนดให้แผนกบำรุงรักษาไม่เพียงแต่บำรุงรักษาอุปกรณ์นี้อย่างเหมาะสม แต่ยังต้องดำเนินการด้วยต้นทุนที่ต่ำกว่าอีกด้วย

แรงกดดันเหล่านี้ได้นำไปสู่วิวัฒนาการของหลักปฏิบัติหรือปรัชญาในการบำรุงรักษา แนวทางปฏิบัติในการบำรุงรักษาตั้งแต่เนิ่นๆ เรียกว่า “การทำงานจนถึงความล้มเหลว” (RTF) แต่แรงกดดันทางอุตสาหกรรมได้พัฒนาแนวทางปฏิบัติเหล่านี้ให้เป็นการบำรุงรักษาที่มีความแม่นยำ (หรือเชิงรุก)

การทบทวนปรัชญาการบำรุงรักษาและต้นทุนโดยย่ออาจอธิบายความจำเป็นในการวิวัฒนาการของแนวทางปฏิบัติเหล่านี้ ต้นทุนของ RTF การบำรุงรักษาเชิงป้องกันและเชิงคาดการณ์เหล่านี้ดึงมาจากบทความที่ตีพิมพ์ในช่วงปลายทศวรรษ 1970 จากโรงกลั่นแห่งหนึ่งทางตอนใต้ของสหรัฐอเมริกา ซึ่งติดตามและเผยแพร่ต้นทุนการบำรุงรักษาผ่านวิวัฒนาการนี้ ต้นทุนของ Precision ได้รับการเพิ่มและปรับปรุงสำหรับค่าครองชีพตามผลลัพธ์ของพืชหลายแห่งที่ใช้ Precision Maintenance ในต้นปี 1990

วิ่งจนล้มเหลว ($17 -18/HP/YR):

วิธีการนี้ต้องการการมีส่วนร่วมเพียงเล็กน้อย นอกเหนือจากการเปิดและปิดเครื่องและการจัดหาผลิตภัณฑ์ ในลักษณะนี้เครื่องจักรจะยังคงทำงานต่อไปโดยไม่มีการหยุดชะงัก อย่างไรก็ตาม เมื่อเกิดความล้มเหลว มักจะรุนแรงมากและส่งผลให้เกิดความล้มเหลวต่อส่วนประกอบดั้งเดิม รวมถึงความเสียหายต่อส่วนประกอบอื่น ๆ ของเครื่องนั้น เช่น เครื่องจักรที่เชื่อมต่อและฐานราก อันตรายเพิ่มเติมนี้มักส่งผลให้เกิดความเสียหายต่อส่วนประกอบ ซึ่งโดยปกติจะไม่เสียหาย และไม่ค่อยพบในอะไหล่ในโรงงาน

การซ่อมแซมหรือเปลี่ยนส่วนประกอบเหล่านี้จำเป็นต้องมีการผลิตภายในบริษัทหรือซื้อจากผู้ผลิตเดิมด้วยต้นทุนระดับพรีเมียมและระยะเวลารอคอยที่ยาวนาน ส่งผลให้ต้องปิดระบบเป็นเวลานาน ดังนั้น RTF จึงส่งผลให้มีวิธีการบำรุงรักษาอุปกรณ์ในโรงงานมีราคาแพงที่สุด โดยไม่คำนึงถึงต้นทุนการผลิตที่สูญเสียไป ต้นทุนเหล่านี้ยากต่อการคาดการณ์และวัดผล แต่ประสบการณ์แสดงให้เห็นว่าค่าบำรุงรักษาที่เพิ่มขึ้นมักจะส่งผลให้ระบบหยุดทำงานเพิ่มเติม

การบำรุงรักษาเชิงป้องกัน ($11-12/HP/ปี):

ปรัชญาการบำรุงรักษานี้ตั้งอยู่บนสมมติฐานที่ว่าอุปกรณ์เครื่องจักรกลจะสึกหรอและเสียหายเมื่อเวลาผ่านไป ผู้ออกแบบและผู้ผลิตเครื่องจักร ทำการวิจัยและศึกษาเครื่องจักรของตนเพื่อกำหนดข้อกำหนดในการบำรุงรักษาที่แนะนำและช่วงเวลาการตรวจสอบสำหรับเครื่องจักรของตน การบำรุงรักษาและการตรวจสอบที่แนะนำจะดำเนินการตามช่วงเวลาที่กำหนดไว้ล่วงหน้า

อย่างไรก็ตาม ในช่วงกลางทศวรรษ 1980 การศึกษาความน่าเชื่อถือที่เขียนโดย Nolan และ Heap พบว่าเครื่องจักรไม่ขัดข้องตรงเวลา พวกเขาล้มเหลวเร็วเกินไปหรือช้าเกินไป เครื่องจักรที่ล้มเหลวเร็วเกินไปจะมีปัญหาและค่าใช้จ่ายเดียวกันกับการบำรุงรักษาแบบ “ทำงานจนล้มเหลว” ในขณะที่เครื่องจักรที่ล้มเหลวช้าเกินไปส่งผลให้ต้องบำรุงรักษาโดยไม่จำเป็นเป็นเวลาหลายชั่วโมงและต้องเปลี่ยนส่วนประกอบก่อนเวลาอันควร ที่สำคัญกว่านั้น การศึกษาครั้งนี้ระบุว่ามีเพียงประมาณ 11% ของความล้มเหลวของเครื่องจักรเท่านั้นที่เกี่ยวข้องกับอายุ และ 89% เป็นการสุ่มโดยธรรมชาติมากกว่า โดยพื้นฐานแล้วหมายความว่าการบำรุงรักษาเชิงป้องกันมีประสิทธิผล 11% ของความล้มเหลว แต่ไม่มีประสิทธิผล 89% พวกเขายังรายงานด้วยว่า 68% ของความล้มเหลวเกิดขึ้นไม่นานหลังจากการติดตั้งหรือการซ่อมแซมเครื่องจักร ช่วงเวลานี้มักเรียกว่าช่วงการหยุดทำงาน และยิ่งเครื่องมีความซับซ้อนมากเท่าไร เครื่องก็จะมีโอกาสเกิดข้อผิดพลาดมากขึ้นในระหว่างการหยุดทำงาน ในช่วงเวลา

การบำรุงรักษาเชิงคาดการณ์ ($7-8/HP/ปี):

การลดต้นทุนการบำรุงรักษาเพิ่มเติมทำได้โดยการใช้การตรวจสอบสภาพ ในช่วงต้นทศวรรษ 1960 บริษัทต่างๆ ตระหนักดีว่าเมื่ออุปกรณ์ที่หมุนได้เริ่มล้มเหลว สภาพการทำงานของอุปกรณ์ก็จะเปลี่ยนไป ด้วยการตรวจสอบสภาพการทำงานเหล่านี้เป็นประจำ คำเตือนขั้นสูงเกี่ยวกับการเปลี่ยนแปลงเหล่านี้จะทำให้มีเวลาเพียงพอในการถอดเครื่องออกจากการทำงาน ก่อนที่จะเกิดความล้มเหลวร้ายแรง

ปรัชญาการบำรุงรักษานี้เพิ่มมากขึ้นตั้งแต่ต้นทศวรรษ 1980 ด้วยการเปิดตัวตัวรวบรวมข้อมูลที่ใช้ไมโครโปรเซสเซอร์ คุณลักษณะการทำงานของเครื่องจักร เช่น อุณหภูมิ ความดัน สภาพน้ำมัน การสั่นสะเทือน และประสิทธิภาพ สามารถวัดและแนวโน้มเพื่อระบุการเปลี่ยนแปลงได้ ในบางกรณี การเปรียบเทียบการวัดเหล่านี้กับค่าที่กำหนดไว้ล่วงหน้าสามารถระบุสภาพของเครื่องจักรได้อย่างรวดเร็วโดยไม่มีแนวโน้ม สิ่งนี้นำไปสู่การยอมรับและการนำไปใช้อย่างรวดเร็วของโปรแกรมการบำรุงรักษาเชิงคาดการณ์ (PdM) การบำรุงรักษาเชิงคาดการณ์ใช้การวัดเครื่องจักรหลายแบบเพื่อระบุสภาวะของเครื่อง มีเทคโนโลยี PdM ที่แตกต่างกันมากมาย และโปรแกรมที่ประสบความสำเร็จสูงสุดใช้เทคโนโลยีหลายอย่างเพื่อให้ข้อมูลมากที่สุด และด้วยเหตุนี้จึงมีความน่าจะเป็นสูงสุดในการระบุเครื่องจักรที่มีปัญหาที่กำลังพัฒนา

โปรแกรม PdM หลายโปรแกรมมีความผิดในข้อหา “ป่าไม้ตาบอด” (ไม่สามารถมองเห็นป่าจากต้นไม้ได้) พวกเขาใช้เวลามากในการรวบรวมข้อมูลจนไม่มีเวลาวิเคราะห์ หรือละเลยเครื่องจักรที่ “สำคัญน้อยกว่า”

โปรแกรม PdM ที่ประสบความสำเร็จมากที่สุดใช้การคัดกรองที่มีประสิทธิภาพ เป้าหมายของระยะการตรวจจับคือการระบุ “เครื่องจักรที่ไม่ดี” เมื่อระบุเครื่องจักรที่เสียแล้ว อาจใช้การวัดหรือเทคโนโลยีเพิ่มเติมเพื่อระบุสาเหตุที่ทำให้สภาพของเครื่องเปลี่ยนแปลง จากนั้นจึงดำเนินการแก้ไขที่เหมาะสมเพื่อให้เครื่องกลับมาอยู่ในสภาพที่ดี วิวัฒนาการนี้ได้นำไปสู่การจัดตั้ง PdM สามระยะ สามขั้นตอนคือการตรวจจับ การวิเคราะห์ และการแก้ไข บางโปรแกรมเพิ่มระยะที่สี่ซึ่งเป็นการตรวจสอบ แต่ฉันเชื่อว่าการตรวจสอบเป็นส่วนหนึ่งของขั้นตอนการแก้ไข

เทคโนโลยี PdM ที่พบบ่อยที่สุดได้แก่ การวิเคราะห์การสั่นสะเทือนของเครื่องจักร (MVA), เทอร์โมกราฟีอินฟราเรด, อัลตราโซนิค, การวิเคราะห์น้ำมัน, การวิเคราะห์วงจรมอเตอร์ (MCA) และการวิเคราะห์ลายเซ็นไฟฟ้า (ESA) คุณลักษณะทั่วไปของเทคโนโลยี PdM ที่ประสบความสำเร็จสูงสุดคือ ใช้งานง่ายและให้การวัดซ้ำแบบไม่ทำลาย

ขั้นตอนการตรวจจับ:

โดยปกติจะเป็นช่วงที่สำคัญที่สุดและเป็นพื้นฐานของโปรแกรม PdM ทั้งหมด ขั้นตอนการตรวจจับเกี่ยวข้องกับการตรวจสอบลักษณะการทำงานของอุปกรณ์ที่เลือกเป็นระยะ ค่าเหล่านี้มีแนวโน้มและตรวจสอบการเปลี่ยนแปลงใดๆ กระบวนการรวบรวมข้อมูลควรทำอย่างรวดเร็วและรอบคอบ โดยมีจุดประสงค์ในการตรวจสอบเครื่องจักรให้ได้มากที่สุด เมื่อตรวจพบการเปลี่ยนแปลง จะมีการใช้ข้อมูลเพิ่มเติมเพื่อการวิเคราะห์ เพื่อหาสาเหตุของการเปลี่ยนแปลงสภาพของเครื่อง

ในขั้นตอนการตรวจจับ จุดประสงค์ทั้งหมดคือการระบุเครื่องจักรที่ขัดข้อง ซึ่งหมายความว่าจะมีการคัดกรองเครื่องจักรจำนวนมากภายในระยะเวลาอันสั้นที่สุดเท่าที่จะเป็นไปได้ จากนั้นโปรแกรมซอฟต์แวร์ PdM ส่วนใหญ่จะดูข้อมูลที่รวบรวมและระบุเครื่องที่ต้องสงสัย

ขั้นตอนการวิเคราะห์:

ระยะนี้เกี่ยวข้องกับการรับข้อมูลเพิ่มเติมและอาจแตกต่างจากระยะการตรวจจับ ข้อมูลเพิ่มเติมนี้มักต้องมีการรวบรวมข้อมูลเพิ่มเติม เนื่องจากมีเครื่องจักรเพียงไม่กี่เครื่องในระหว่างระยะการตรวจจับ (ระหว่าง 2% ถึง 3% ในโปรแกรมที่สมบูรณ์) ที่แสดงการเปลี่ยนแปลงที่สำคัญ จึงมักใช้เวลามากกว่าในการนำข้อมูลที่จำเป็นอย่างรวดเร็วเพื่อระบุการเปลี่ยนแปลงในระหว่างกระบวนการตรวจจับ และ จากนั้นกลับไปดูรายละเอียดเพิ่มเติมเมื่อตรวจพบการเปลี่ยนแปลง

อย่างไรก็ตาม หากที่ตั้งของโรงงานอยู่ห่างไกลหรือมีข้อจำกัดในการเข้าถึงอื่นๆ การรับข้อมูลที่มีรายละเอียดมากขึ้นในระหว่างขั้นตอนการตรวจจับจะเป็นสิ่งที่สมเหตุสมผล โรงงานและไซต์งานหลายแห่งตัดสินใจติดตั้งระบบตรวจสอบอย่างถาวรสำหรับแอปพลิเคชันเหล่านี้

ขั้นตอนการแก้ไข:

ระยะนี้เกี่ยวข้องกับการแก้ไขและขจัดปัญหาที่ทำให้เกิดการเปลี่ยนแปลงสภาพ ซึ่งอาจจำเป็นต้องทำความสะอาดพัดลม เปลี่ยนตลับลูกปืนหรือข้อต่อที่สึกหรอ ฯลฯ ระดับการสั่นสะเทือนที่ยอมรับได้หรือระดับการวัดประสิทธิภาพอื่นๆ จะเป็นตัวกำหนดประเภทการแก้ไขและการซ่อมแซมที่แน่นอน รายละเอียดสำหรับการแก้ไขและขจัดปัญหาเหล่านี้มีอยู่ในส่วนหลังของบทความนี้

ข้อมูลที่ถ่ายระหว่างระยะการตรวจจับมักจะไม่เพียงพอที่จะให้ข้อมูลอื่นนอกเหนือจากการวิเคราะห์เบื้องต้น หากต้องการดำเนินการวิเคราะห์ประเภทอื่นๆ โดยละเอียดมากขึ้น และข้อมูลที่เกี่ยวข้องมากกว่านี้ จำเป็นต้องดำเนินการ ในบางกรณี เครื่องจักรอาจต้องทำงานภายใต้สภาวะที่แตกต่างกันและด้วยเทคโนโลยีที่หลากหลาย ความพยายามที่จะวิเคราะห์ปัญหาโดยใช้เพียงผลลัพธ์ของข้อมูลการตรวจจับนั้นน้อยกว่าการวิเคราะห์ที่เชื่อถือได้ หากมีข้อมูลเพียงพอระหว่างระยะการตรวจจับเพื่อการวิเคราะห์ที่แม่นยำยิ่งขึ้น กระบวนการตรวจจับก็จะช้าลง แผนกความน่าเชื่อถือที่มีประสบการณ์ส่วนใหญ่ตระหนักถึงความสำคัญของการแยกสองขั้นตอนนี้ออก

ความน่าเชื่อถือทางไฟฟ้า:

คนส่วนใหญ่พิจารณาเพียงว่าความน่าเชื่อถือทางไฟฟ้าจบลงด้วยการส่งพลังงานให้กับโรงงานได้สำเร็จ พลังงานไฟฟ้าถือเป็นวัตถุดิบที่สำคัญที่สุดชนิดหนึ่งที่ใช้ในอุตสาหกรรมในปัจจุบัน ไม่เพียงแต่เราจะต้องมีการไหลเวียนของพลังงานอย่างต่อเนื่องเท่านั้น แต่ยังต้องสะอาดและสมดุลด้วย อย่างไรก็ตาม สินค้าที่สำคัญนี้ยังเป็นหนึ่งในวัตถุดิบที่ได้รับการตรวจสอบน้อยที่สุดที่ส่งให้กับโรงงานอีกด้วย

จำเป็นต้องใช้ไฟฟ้าในเกือบทุกพื้นที่ของโรงงานเพื่อเป็นแรงผลักดันในการใช้งานอุปกรณ์ส่วนใหญ่ที่ผลิตผลิตภัณฑ์หรือให้บริการที่อุปกรณ์ของโรงงานถูกสร้างขึ้นมาเพื่อดำเนินการ ไฟฟ้าเป็นผลิตภัณฑ์ที่มีความพิเศษในตัวเอง โดยต้องอาศัยการไหลอย่างต่อเนื่อง ไม่สามารถจัดเก็บได้อย่างสะดวก และโดยปกติแล้วจะไม่ได้รับการตรวจสอบก่อนใช้งาน

คุณภาพไฟฟ้าอาจเป็นสาเหตุของการชำรุดหรือขัดข้อง ผลลัพธ์ของ “คุณภาพไฟฟ้า” ที่ไม่ดีมักเกิดขึ้นในระยะยาว และไม่ถือเป็นสาเหตุของปัญหาเสมอไป มอเตอร์ไหม้หรือเบรกเกอร์ตัดการทำงาน การตรวจสอบทางไฟฟ้าและกลไกจะดำเนินการกับมอเตอร์และเครื่องจักรที่ขับเคลื่อน จากนั้นมอเตอร์จะถูกสร้างขึ้นใหม่หรือเปลี่ยนใหม่ และกระบวนการทั้งหมดจะทำซ้ำ นอกจากนี้ เครื่องจักรและอุปกรณ์รุ่นใหม่ในปัจจุบันได้ผลักดันความจำเป็นในการเพิ่มคุณภาพไฟฟ้าที่ดีขึ้น แต่หากตรวจสอบกำลังแล้ว ก็อาจถูกตรวจสอบที่จุดที่เข้ามาในโรงงาน ไม่ใช่เป็นประจำ และไม่ได้ตรวจสอบ ณ จุดที่จ่ายให้กับมอเตอร์หรือตัวอุปกรณ์เอง

โดยปกติแล้วพลังงานจะถูกสร้างขึ้นห่างไกลจากจุดใช้งาน ความน่าเชื่อถือของรุ่นดั้งเดิมนั้นไม่เป็นที่ทราบแน่ชัด อีกทั้งยังถูกรวมเข้ากับระบบกริดร่วมกับเครื่องกำเนิดไฟฟ้าอื่นๆ อีกมากมาย ไฟฟ้าถูกส่งผ่านหม้อแปลงหลายตัว และสายเคเบิลใต้ดินและเหนือศีรษะระยะทางหลายไมล์ก่อนถึงโรงงาน ระบบจำหน่ายไฟฟ้าจำนวนมากเหล่านี้เป็นเจ้าของ จัดการ และบำรุงรักษาโดยหน่วยงานต่างๆ หลายแห่ง เมื่อพลังงานไม่ดีหรือ “คุณภาพต่ำ” ถูกวางบนโครงข่ายไฟฟ้า ผู้ใช้จะไม่สามารถลบออกหรือปฏิเสธได้

โรงงานผลิตหลายแห่งมีขนาดเล็กและเป็นของเอกชน งานอยู่ระหว่างดำเนินการเพื่อพยายามควบคุมและสร้างมาตรฐานคุณภาพไฟฟ้า และหลายรัฐก็มีมาตรฐานและกฎระเบียบเฉพาะของตนเอง อย่างไรก็ตาม พลังงานที่สร้างขึ้นไม่จำเป็นต้องหยุดอยู่ที่ขอบเขตของรัฐซึ่งเป็นแหล่งกำเนิดพลังงานนั้น

แม้ว่าไฟฟ้าจะมาถึงโรงงานใน “คุณภาพดี” แต่ก็ยังมีหลายพื้นที่ภายในระบบมอเตอร์ที่อาจส่งผลเสียต่อความสำเร็จอย่างต่อเนื่องของการดำเนินงานของโรงงาน

ระบบมอเตอร์ไฟฟ้า:

มากกว่าตัวมอเตอร์เองอาจส่งผลต่อความน่าเชื่อถือของโรงงานได้ ในความเป็นจริง สิ่งใดก็ตามภายในระบบมอเตอร์อาจทำให้ระบบมอเตอร์ทำงานล้มเหลว ซึ่งอาจนำไปสู่การหยุดชะงักของกระบวนการได้ การตรวจจับที่มีประสิทธิภาพจะคัดกรองเครื่องเพื่อหาปัญหาที่อาจเกิดขึ้น เป็นเหตุผลที่วิธีการตรวจจับจะคัดกรองระบบมอเตอร์ให้มากที่สุดเท่าที่จะเป็นไปได้ด้วยการวัดเพียงเล็กน้อย วิธีการตรวจจับยังใช้เพื่อระบุความล้มเหลวที่อาจเกิดขึ้นให้ได้มากที่สุด เมื่อเลือกวิธีการคัดกรองที่มีประสิทธิภาพ จำเป็นต้องระบุปัญหาที่ทำให้เกิดความล้มเหลวในระบบมอเตอร์ด้วย เมื่อคำถามเหล่านี้ได้รับคำตอบแล้ว ก็จำเป็นต้องระบุวิธีการที่เป็นไปได้ในการคัดกรองเครื่องจักรให้ได้มากที่สุดโดยใช้เวลาน้อยที่สุด

ระบบมอเตอร์ประกอบด้วยสองระบบย่อย: ระบบย่อยของมอเตอร์/ไดรฟ์ และระบบย่อยทางกล ระบบย่อยของมอเตอร์/ไดรฟ์เริ่มต้นด้วยกำลังที่เข้ามาในโรงงาน ซึ่งอาจรวมถึงหม้อแปลง อุปกรณ์สายเคเบิล และอุปกรณ์สวิตชิ่ง จากนั้นพลังงานที่เข้ามาจะจ่ายให้กับศูนย์กระจายหรือศูนย์ควบคุมมอเตอร์ (MCC) MCC ประกอบด้วยสตาร์ทเตอร์ อุปกรณ์ป้องกัน เช่น โอเวอร์โหลด ไดรฟ์ความถี่แปรผัน และระบบอื่นๆ ที่หลากหลายที่ส่งกำลังไปยังมอเตอร์อย่างปลอดภัยเพื่อให้ใช้งานและควบคุมได้สำเร็จ

มอเตอร์ไฟฟ้าแปลงพลังงานไฟฟ้าเป็นแรงบิดเชิงกล ดังนั้นมอเตอร์จึงมีทั้งส่วนประกอบทางไฟฟ้าและส่วนประกอบทางกล ส่วนทางไฟฟ้าของมอเตอร์ประกอบด้วยส่วนประกอบหรือสเตเตอร์ที่อยู่กับที่ และส่วนประกอบหรือโรเตอร์ที่กำลังหมุน

ขดลวดสเตเตอร์เป็นทางให้กระแสไหล ทำให้เกิดสนามแม่เหล็กในสเตเตอร์ โรเตอร์ประกอบด้วยขดลวดหรือแท่งเพื่อให้กระแสไหลผ่านโรเตอร์ ทำให้เกิดสนามแม่เหล็กของโรเตอร์ ปฏิสัมพันธ์ระหว่างสนามแม่เหล็กของโรเตอร์และสนามแม่เหล็กสเตเตอร์จะสร้างแรงบิดเชิงกล ระบบย่อยทางกลเริ่มต้นด้วยส่วนทางกลของมอเตอร์ สิ่งนี้เริ่มต้นด้วยเพลาซึ่งจะถ่ายโอนแรงบิดที่เกิดจากการทำงานร่วมกันของสนามแม่เหล็กของโรเตอร์และสเตเตอร์ไปยังเครื่องจักรที่ขับเคลื่อนหรือโหลด แบริ่งแยกการหมุนออกจากส่วนประกอบที่ไม่หมุน รวมทั้งจัดตำแหน่งโรเตอร์ไว้ภายในมอเตอร์ เพลามอเตอร์เชื่อมต่อกับโหลดโดยใช้อุปกรณ์ข้อต่อ เช่น ข้อต่อตรง สายพานและรอก หรือแม้แต่เกียร์

เครื่องจักรขับเคลื่อนเป็นส่วนหนึ่งของระบบที่ทำงานและมีเครื่องจักรหลายประเภทที่ทำหน้าที่เป็นโหลด เช่น ปั๊ม พัดลม คอมเพรสเซอร์ เครื่องมือกล หุ่นยนต์ ก้านวาล์ว ตลอดจนอุปกรณ์ทางกลอื่นๆ อีกมากมาย ส่วนสุดท้ายของระบบเครื่องจักรคือตัวกระบวนการเอง เครื่องจักรอาจสร้างรูปร่างหรือตัดวัสดุ เพิ่มความดัน อากาศเคลื่อนที่หรือก๊าซประเภทอื่นๆ ขนส่งของเหลวหรือวัสดุผสม เมื่อเลือกวิธีการตรวจจับ จำเป็นต้องสำรวจส่วนประกอบในระบบให้ได้มากที่สุด

มอเตอร์/ระบบย่อยของไดรฟ์:

ประเภทของฟอลต์ที่จะเกิดขึ้นในระบบย่อยของมอเตอร์/ไดรฟ์ส่วนใหญ่จะมีลักษณะทางไฟฟ้า

ความผิดปกติของกำลังไฟขาเข้ามีตั้งแต่แรงดันไฟฟ้าไม่ตรงกัน ไม่ใช่ไซนูซอยด์ และแรงดันไฟฟ้าไม่สมดุล สิ่งเหล่านี้อาจมาจากซัพพลายเออร์โดยตรง หรือการลัดวงจรในขดลวดหม้อแปลงหรือการตั้งค่าก๊อกน้ำที่ไม่เหมาะสมบนหม้อแปลง พลังงานที่ไม่ใช่ไซนูซอยด์สามารถตั้งค่าฮาร์โมนิคลำดับเชิงลบภายในมอเตอร์ ซึ่งทำให้เกิดความร้อนส่วนเกิน

ข้อผิดพลาดในระบบควบคุมอาจมีตั้งแต่การเชื่อมต่อที่หลวมของบัสบาร์หรือสายเคเบิล คอนแทคเตอร์ถูกกัดกร่อน สึกกร่อนหรือหลวม การเชื่อมต่อฟิวส์หลวม หรือรีเลย์โอเวอร์โหลดทำงานผิดปกติ การเชื่อมต่อที่หลวม และคอนแทคเตอร์ที่ถูกกัดเซาะหรือเป็นหลุมจะสร้างแรงดันไฟฟ้าไม่สมดุล ความไม่สมดุลของแรงดันไฟฟ้าเล็กน้อยที่จ่ายให้กับมอเตอร์สามารถสร้างความไม่สมดุลของกระแสได้มากขึ้นถึง 20 เท่า ซึ่งตั้งค่ากระแสหมุนเวียนทำให้เกิดความร้อนส่วนเกินในระบบมอเตอร์

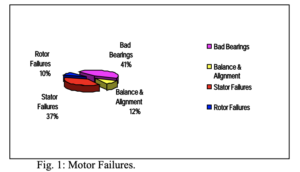

ความผิดปกติในระบบมอเตอร์สามารถแยกออกเป็นความผิดปกติทางไฟฟ้าและเครื่องกลได้ ในช่วงกลางทศวรรษ 1980 สถาบันวิจัยพลังงานไฟฟ้ารายงานว่า 53% ของความล้มเหลวของมอเตอร์มีลักษณะทางกล (41% ของตลับลูกปืน 12% ความสมดุลและการวางตำแหน่ง) และ 47% ของระบบไฟฟ้า (37% ของขดลวดและ 10% ของโรเตอร์) ดูภาพประกอบ 1. ในบรรดาข้อบกพร่องของการม้วน 83% เป็นกางเกงขาสั้นที่คดเคี้ยว และมีเพียง 17% เท่านั้นที่เป็นฉนวนกับข้อบกพร่องของกราวด์ ความผิดปกติของโรเตอร์จะแตกต่างกันไปตามประเภทของมอเตอร์และโครงสร้างของมอเตอร์ อย่างไรก็ตาม มอเตอร์ที่พบบ่อยที่สุดคือมอเตอร์เหนี่ยวนำโรเตอร์กรงกระรอก ข้อผิดพลาดทั่วไปของโรเตอร์กรงกระรอกคือ แท่งโรเตอร์หลวมหรือหัก โรเตอร์ไม่ศูนย์กลาง หรือโรเตอร์ที่ไวต่อความร้อน

ระบบย่อยเครื่องกล:

ความผิดพลาดทางกลไกภายในมอเตอร์โดยพื้นฐานแล้วจะเหมือนกับอุปกรณ์ที่กำลังหมุนอื่นๆ ข้อผิดพลาดเหล่านี้อาจรวมถึงความไม่สมดุล การเยื้องศูนย์ เพลางอ ส่วนประกอบหลวม และตลับลูกปืนชำรุดหรือชำรุด มอเตอร์ยังอาจเกิดความล้มเหลวอันเป็นผลมาจากการบิดเบือนของสนามแม่เหล็กสเตเตอร์หรือโรเตอร์ ข้อบกพร่องเหล่านี้สร้างแรงทางกลที่ทำปฏิกิริยากับแรงทางกลอื่นๆ เช่น ความไม่สมดุล การวางแนวที่ไม่ตรง ฯลฯ

ภายในมอเตอร์ แบริ่งถูกใช้เพื่อวางตำแหน่งโรเตอร์และแยกส่วนประกอบที่หมุนออกจากส่วนประกอบที่อยู่นิ่ง โดยปกติจะใช้ตลับลูกปืนสองประเภท ได้แก่ ตลับลูกปืนแบบลูกกลิ้งและตลับลูกปืนแบบปลอกหรือวารสาร

ข้อบกพร่องของการเชื่อมต่อขึ้นอยู่กับประเภทของอุปกรณ์เชื่อมต่อ มีอุปกรณ์ต่างๆ มากมายสำหรับเชื่อมต่อมอเตอร์กับโหลด อุปกรณ์บางชนิดเชื่อมต่อมอเตอร์เข้ากับเครื่องจักรที่ขับเคลื่อนโดยตรง และเครื่องเหล่านี้ทำงานด้วยความเร็วเท่ากันและไปในทิศทางเดียวกัน อุปกรณ์บางชนิดเปลี่ยนความเร็วหรือทิศทางหรือทั้งสองอย่าง อุปกรณ์คัปปลิ้งทั่วไปอื่นๆ ได้แก่ สายพาน รอก และเกียร์

ประเภทข้อต่อใดๆ อาจมีความไม่สมดุล การเบี่ยงเบนหนีศูนย์ และการตัดเฉือนที่ไม่เป็นสี่เหลี่ยมจัตุรัส หรือข้อผิดพลาดในการประกอบหรือการประกอบอื่นๆ บนส่วนประกอบที่กำลังหมุน

การจัดวางสายพานและรอกอาจทำให้เกิดข้อผิดพลาดได้เนื่องจากไม่ได้ติดตั้งรอกบนเพลาอย่างถูกต้อง รอกอาจหมดหรือสายพานอาจหลวม แตกร้าว หรือหลุดลุ่ย หากอุปกรณ์คัปปลิ้งเป็นการจัดเรียงเฟือง มักจะมีแรงเล็กน้อยเกิดขึ้นอันเป็นผลจากการที่ฟันจากเฟืองหนึ่ง “ประกบกัน” กับเฟืองอีกตัวหนึ่ง ความผิดปกติเพิ่มเติมจะเกิดขึ้นหากเกียร์ตัวใดตัวหนึ่งหมด เกียร์ยังอาจมีการสึกหรอ ฟันร้าวหรือหักอีกด้วย

เครื่องจักรที่ขับเคลื่อนหรือโหลดอาจมีระดับความไม่สมดุล การจัดตำแหน่งที่ไม่ถูกต้อง หรือการเบี่ยงเบนหนีศูนย์ที่แตกต่างกัน ซึ่งสามารถสร้างแรงหมุนได้ เครื่องจักรแบบหมุนเหวี่ยง เช่น พัดลมของปั๊มและแม้แต่คอมเพรสเซอร์ จะสร้างแรงไฮดรอลิกที่โต้ตอบระหว่างส่วนที่หมุนและไม่หมุนของเครื่องจักร แรงเหล่านี้ทำให้เกิดการเคลื่อนไหวทุกครั้งที่ใบพัดหรือใบพัดใบใดใบหนึ่งผ่านส่วนประกอบที่อยู่นิ่ง เช่น “น้ำตัด” ในปั๊ม

กระบวนการนี้สามารถสร้างแรงทางกลที่กระทำต่อระบบเครื่องจักร/มอเตอร์ได้ แรงบางส่วนเป็นผลจากการทำงานของเครื่องจักร เครื่องจักร เช่น เครื่องเจาะและเครื่องปั๊มขึ้นรูปจะสร้างแรงระหว่างการทำงานปกติ กระบวนการต่างๆ เช่น โพรงอากาศและการหมุนเวียน สามารถสร้างแรงไฮดรอลิกในระบบของไหลได้ การเปลี่ยนแปลงกระบวนการเพิ่มเติม เช่น การเปลี่ยนแปลงโหลดอาจทำให้อุณหภูมิและความดันในการทำงานของเครื่องเปลี่ยนแปลงได้ ทำให้เกิดการเปลี่ยนแปลงการจัดตำแหน่งอันเป็นผลมาจากการเติบโตทางความร้อนที่แตกต่างกันของเครื่องจักรที่เกี่ยวข้อง

การสั่นสะเทือนของเครื่องจักร:

การวัดการสั่นสะเทือนของเครื่องจักรใช้ทรานส์ดิวเซอร์เพื่อวัดการเคลื่อนไหวทางกลของส่วนประกอบหรือส่วนของเครื่องจักรที่กำลังสั่น ทรานสดิวเซอร์แปลงการเคลื่อนไหวทางกลนี้เป็นสัญญาณไฟฟ้า ทรานสดิวเซอร์จะติดตั้งโดยตรงบนส่วนประกอบที่กำลังเคลื่อนที่ หรือติดตั้งเข้ากับแบริ่งหรือโครงสร้างรองรับอื่นๆ เซ็นเซอร์เหล่านี้จะวัดการเคลื่อนไหวทางกลของส่วนประกอบที่กำลังสังเกตอยู่ ซึ่งอาจเป็นตัวเรือนแบริ่งหรือตัวเพลาเอง

ขณะที่การเคลื่อนที่ของส่วนประกอบเคลื่อนที่เข้าหาเซ็นเซอร์ มันสร้างเอาต์พุตแรงดันไฟฟ้าบวกเมื่อส่วนประกอบเคลื่อนที่ออกจากเซ็นเซอร์ มันสร้างเอาต์พุตแรงดันลบ ซึ่งช่วยให้เซ็นเซอร์สร้างสัญญาณไฟฟ้าเอาท์พุตที่จะจำลองการเคลื่อนไหวของส่วนประกอบที่กำลังเคลื่อนที่ ปริมาณแรงดันไฟฟ้าแสดงถึงปริมาณการเคลื่อนไหว

กฎการเคลื่อนที่ข้อที่สองของนิวตันระบุว่า F=ma สิ่งนี้แปลเป็นความจริงที่ว่าปริมาณการเคลื่อนที่แสดงถึงปริมาณแรงที่กระทำกับส่วนประกอบ ความหมายก็คือ ในเครื่องจักรที่มีขนาดใหญ่มาก จะเกิดข้อผิดพลาดใหญ่มากในการเคลื่อนย้ายมวลในปริมาณที่วัดได้ นอกจากนี้ เซนเซอร์ชนิดที่ใช้ในการวัดอาจส่งผลต่อเอาท์พุตของเซนเซอร์ได้

การวัดการสั่นสะเทือน:

การวัดการสั่นสะเทือนมีสองประเภท: การเคลื่อนที่แบบสัมพัทธ์และแบบสัมบูรณ์

การเคลื่อนที่สัมพัทธ์:

ประการแรกคือการวัดแบบสัมพัทธ์ ซึ่งสัมพันธ์กับการเคลื่อนที่ของส่วนประกอบที่วัดกับส่วนประกอบอื่น การวัดที่พบบ่อยที่สุดคือการวัดการเคลื่อนที่ของเพลาภายในตลับลูกปืน โดยทั่วไป การวัดนี้จะใช้หัววัดวนแบบไม่สัมผัส ซึ่งเป็นเซนเซอร์ ซึ่งจะติดตั้งเข้ากับหรือผ่านตัวตลับลูกปืนเอง การวัดเหล่านี้ได้รับการพิสูจน์แล้วว่ามีประสิทธิภาพมากในการระบุเส้นทางที่เพลาเคลื่อนที่ภายในตลับลูกปืนและปริมาณการเคลื่อนที่ การวัดเหล่านี้อยู่ในระยะกระจัด ไม่ว่าจะเป็นมิล (0.001 นิ้ว) หรือไมครอน (.000001 ม.)

ข้อได้เปรียบหลักของเซ็นเซอร์ประเภทนี้คือเปรียบเทียบการเคลื่อนไหวที่วัดได้กับระยะห่างของตลับลูกปืนภายในได้ง่ายมาก ข้อเสียคือหากส่วนประกอบที่ติดตั้งเซนเซอร์กำลังเคลื่อนที่ จะไม่สามารถระบุการวัดแรงที่เกิดขึ้นจริงกับเพลาได้ ข้อเสียประการที่สองคือการกระจัดที่ความถี่สูงกว่าอาจมีขนาดเล็กมากและยังมีการกระจัดที่มาก ดังนั้น ฟอลต์ที่ความถี่สูงกว่าจะถูกฝังอยู่ในชั้นเสียงรบกวนของสัญญาณที่วัดได้

การเคลื่อนไหวแบบสัมบูรณ์:

การวัดการสั่นสะเทือนครั้งที่สองคือการเคลื่อนที่แบบสัมบูรณ์ การวัดนี้ใช้เซ็นเซอร์ที่เปรียบเทียบการเคลื่อนที่กับพื้นโลก เซ็นเซอร์ที่พบบ่อยที่สุดคือเซ็นเซอร์ชนิดเหนี่ยวนำที่สร้างแรงดันเอาต์พุตที่เป็นสัดส่วนกับความเร็วของการเคลื่อนไหว เซ็นเซอร์ที่ใช้กันทั่วไปคืออุปกรณ์เพียโซอิเล็กทริกที่สร้างประจุไฟฟ้าซึ่งสัมพันธ์กับแรงที่ใช้

เซ็นเซอร์ชนิดเหนี่ยวนำและเซ็นเซอร์เพียโซอิเล็กทริกมีข้อดีและข้อเสีย ข้อเสียที่สำคัญของทั้งสองประการคือ เนื่องจากสามารถวัดการเคลื่อนที่สัมบูรณ์ เช่น ระยะแรกของข้อบกพร่องของแบริ่งองค์ประกอบลูกกลิ้ง การเกิดโพรงภายในช่องปั๊ม หรือแรงไฮดรอลิกในปั๊มบ่อลึกไม่เพียงพอที่จะเคลื่อนย้ายฐานหรือตัวเรือนแบริ่ง

ข้อเสียประการที่สองคือการตอบสนองความถี่ของเซ็นเซอร์ เซ็นเซอร์เหนี่ยวนำจะถูกจำกัดอย่างรุนแรงทั้งที่ความถี่ต่ำและความถี่สูง ในขณะที่เซ็นเซอร์เพียโซอิเล็กทริกจะขยายสัญญาณที่ความถี่สูงกว่า ทั้งสองยังอาจเปลี่ยนแปลงความเป็นเส้นตรงได้เนื่องจากเทคนิคการติดตั้งเซนเซอร์ ตลอดจนทิศทางหรือตำแหน่งของเซนเซอร์

แรงที่เซ็นเซอร์เหล่านี้วัดคือการรวมกันของแรงทางกลทั้งหมดที่รวมกัน ณ จุดที่ทำการวัด เนื่องจากเครื่องจักรที่หมุนได้ส่วนใหญ่มีส่วนประกอบที่แตกต่างกันมากมาย และแต่ละส่วนประกอบเหล่านี้สามารถส่งแรงซ้ำๆ ให้กับเครื่องจักรได้ไม่จำกัดจำนวน สัญญาณการสั่นสะเทือนที่วัดได้จะเป็นสัญญาณที่ซับซ้อนซึ่งประกอบด้วยสัญญาณจำนวนมาก

การวิเคราะห์การสั่นสะเทือนของเครื่องจักร (MVA):

กระบวนการวิเคราะห์การสั่นสะเทือนของเครื่องจักรจะระบุความถี่ที่มีอยู่ในการสั่นสะเทือนของเครื่องจักร จากนั้นจึงสัมพันธ์กับความถี่ของแรงที่เกิดจากความผิดพลาดทางกลและทางไฟฟ้า

ในการระบุความถี่ที่มีอยู่ในสัญญาณที่วัดได้ เครื่องวิเคราะห์จะดำเนินการแปลงฟูเรียร์แบบเร็ว (FFT) กับสัญญาณ กระบวนการทางคณิตศาสตร์นี้จะแปลงสัญญาณตามเวลาที่ซับซ้อนที่รวบรวมจากโดเมนเวลาไปเป็นโดเมนความถี่ FFT ระบุแอมพลิจูดและความถี่ที่รวมเข้าด้วยกันเพื่อสร้างสัญญาณที่ซับซ้อนนี้

ข้อผิดพลาดทางกล:

มีแผนภูมิ ตาราง และเอกสารจำนวนมากที่อธิบายความถี่ที่ความผิดพลาดทางกลแต่ละข้อเกิดขึ้น เมื่อมีข้อบกพร่องเหล่านี้ ฟอลต์หลายรายการเหล่านี้สร้างความถี่ฟอลต์เดียวกัน ข้อผิดพลาดต่างๆ เช่น ความไม่สมดุล การเยื้องศูนย์ เพลางอ เพลาแตก และโรเตอร์เยื้องศูนย์ ล้วนเกิดจากความผิดพลาดบนโรเตอร์ และจะสร้างแรงที่เกี่ยวข้องกับความเร็วในการหมุนของเพลา ในหลายกรณี จำเป็นต้องทำการวัดเพิ่มเติมหรือใช้เทคโนโลยีเพิ่มเติมเพื่อระบุปัญหาที่คล้ายกันเหล่านี้เพิ่มเติม

ปัญหาอื่นๆ เช่น ข้อบกพร่องของตลับลูกปืนองค์ประกอบกลิ้งมีความถี่ที่ขึ้นอยู่กับระยะของข้อบกพร่องตลอดจนรูปทรงของตลับลูกปืน ปัญหาประการหนึ่งเกี่ยวกับข้อบกพร่องของแบริ่งองค์ประกอบลูกกลิ้งคือข้อบกพร่องในระยะแรกสร้างสัญญาณแอมพลิจูดที่ต่ำมากและระบุได้ยากในระยะแรกของความผิดปกติที่กำลังพัฒนา

ข้อผิดพลาดทางไฟฟ้า:

มอเตอร์ไฟฟ้าทำงานโดยการทำงานร่วมกันของสนามแม่เหล็กบนโรเตอร์และสเตเตอร์ หากสนามแม่เหล็กบนสเตเตอร์หรือโรเตอร์ไม่สมดุลหรือบิดเบี้ยว จะทำให้เกิดแรงไฟฟ้าที่ไม่สมดุลภายในมอเตอร์ แรงเหล่านี้จะทำให้โรเตอร์เคลื่อนที่ภายในมอเตอร์เนื่องจากสนามแม่เหล็กที่กำลังหมุนผ่านสนามที่บิดเบี้ยวหรือไม่สมดุล

ข้อผิดพลาดทางไฟฟ้าของสเตเตอร์:

รูปร่างของแกนกลางถูกกำหนดโดยสนามแม่เหล็ก โดยปกติแล้วทั้งแกนสเตเตอร์และโรเตอร์จะได้รับการออกแบบให้มีความกลมสมบูรณ์

ช่องว่างอากาศไม่เท่ากัน:

การวางศูนย์กลางของโรเตอร์ที่กลมสมบูรณ์ภายในสเตเตอร์ที่กลมสมบูรณ์ แรงแม่เหล็กทั้งหมดจะเท่ากันและตรงกันข้าม อย่างไรก็ตาม หากโรเตอร์อยู่ในตำแหน่งใกล้กับสเตเตอร์มากขึ้นในพื้นที่ใดๆ เมื่อสนามแม่เหล็กผ่านช่องว่างแคบๆ ก็จะมีแรงดึงดูดที่แรงกว่า โดยดึงโรเตอร์เข้าหาสเตเตอร์และแรงดึงดูดที่อ่อนกว่าที่ด้านตรงข้ามของโรเตอร์ เพื่อ ในกรณีที่มีช่องว่างกว้างขึ้น สิ่งนี้จะสร้างความไม่สมดุลทางไฟฟ้าและเรียกว่าช่องว่างอากาศไม่เท่ากัน

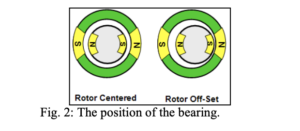

ตำแหน่งของโรเตอร์ภายในสเตเตอร์ถูกกำหนดโดยตำแหน่งของแบริ่ง (ดูรูปที่ 2) ตลับลูกปืนอยู่ในตำแหน่งที่พอดีกับตัวเครื่องของตลับลูกปืน กระดิ่งปลาย และโครงเครื่องจักร เนื่องจากช่องว่างแคบถูกกำหนดโดยตำแหน่งของโรเตอร์ ช่องว่างที่ไม่เท่ากันจะอยู่ที่ตำแหน่งเดิมภายในช่องว่างอากาศเสมอ และโดยทั่วไปเรียกว่าความเยื้องศูนย์กลางคงที่

มีการพิจารณาว่าสำหรับมอเตอร์แบบสองขั้วที่มีกำลัง 2,000 แรงม้า โดยที่ช่องว่างอากาศของโรเตอร์ถูกชดเชย 10% ภายในสเตเตอร์ แรงไฟฟ้าที่สร้างขึ้นจะมากกว่าแรงเหวี่ยงหนีศูนย์ที่สร้างขึ้นมากกว่า 10 เท่า หากโรเตอร์มีความสมดุลกับ ข้อมูลจำเพาะสมดุล ISO ของ G 2.5 สเปคบาลานซ์ของ G2.5 ถือว่าบาลานซ์ดี

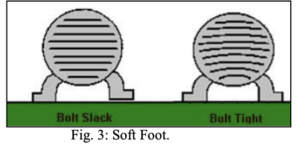

โดยทั่วไปฐานรองแบบอ่อนจะสัมพันธ์กับการวางแนวที่ไม่ตรง อย่างไรก็ตาม หากมอเตอร์มีฐานแบบอ่อนที่ยังไม่ได้แก้ไข การขันโบลต์ยึดให้แน่นจะไม่เพียงแต่เปลี่ยนตำแหน่งตลับลูกปืน ทำให้เกิดการวางแนวที่ไม่ตรงเท่านั้น แต่ยังจะทำให้โครงมอเตอร์บิดเบี้ยวด้วย (ดูรูปที่ 3 ).

เคสที่บิดเบี้ยวนี้จะทำให้เหล็กสเตเตอร์เสียรูป ซึ่งจะเปลี่ยนสนามแม่เหล็กสเตเตอร์และสร้างสภาวะที่คล้ายกับช่องว่างอากาศที่ไม่เท่ากัน

เหล็กม้วน/สเตเตอร์แบบหลวม:

หากเหล็กสเตเตอร์หลวมในโครงมอเตอร์ หรือขดลวดในช่องสเตเตอร์หลวม สนามแม่เหล็กที่กำลังหมุนจากสเตเตอร์จะทำให้ส่วนประกอบที่หลวมเคลื่อนที่ในแต่ละครั้งที่สนามแม่เหล็กสนามใดสนามหนึ่งผ่านผ่านส่วนประกอบที่หลวม โดยปกติข้อผิดพลาดทั้งสามนี้เป็นสาเหตุของปัญหาการสั่นสะเทือนซึ่งจัดเป็นสเตเตอร์ไฟฟ้า ความถี่ของฟอลต์เหล่านี้ทั้งหมดเกิดขึ้นที่ความถี่เส้นสองเท่า บนตัวควบคุมไดเร็กไดรฟ์ ค่านี้จะเป็น 7200 CPM สำหรับ 60 Hz และ 6,000 CPM สำหรับแอปพลิเคชัน 50 Hz

ข้อผิดพลาดทางไฟฟ้าของโรเตอร์:

มอเตอร์อุตสาหกรรมที่พบมากที่สุดคือโรเตอร์เหนี่ยวนำกรงกระรอก AC โรเตอร์เหล่านี้ใช้แถบโรเตอร์เป็นตัวนำเพื่อสร้างสนามแม่เหล็กบนโรเตอร์ รูปร่างของเหล็กโรเตอร์หรือแกนจะถูกกำหนดโดยสนามแม่เหล็ก

โรเตอร์ประหลาด:

หากเหล็กแกนโรเตอร์หรือวงแหวนส่วนปลายมีความเยื้องศูนย์กลาง สนามแม่เหล็กของโรเตอร์จะบิดเบี้ยว และจะกลายเป็นรูปร่างของแกนกลาง เมื่อวางโรเตอร์เยื้องศูนย์ไว้ในสเตเตอร์ที่มีศูนย์กลาง จะทำให้เกิดช่องว่างที่ไม่เท่ากันระหว่างสนามแม่เหล็กของโรเตอร์และสนามแม่เหล็กสเตเตอร์ อย่างไรก็ตาม เนื่องจากสนามแม่เหล็กที่บิดเบี้ยวอยู่บนโรเตอร์ ระยะห่างแคบจึงหมุนไปตามเพลา เมื่อระยะห่างแคบอยู่ใต้ขั้วแม่เหล็ก จะทำให้เกิดความไม่สมดุลทางไฟฟ้า เนื่องจากความไม่สมดุลทางไฟฟ้าเปลี่ยนแปลงไปตามตำแหน่งของโรเตอร์ ความผิดปกตินี้จึงมักเรียกว่าความเยื้องศูนย์กลางแบบไดนามิก

แถบโรเตอร์หัก:

จุดประสงค์ของแท่งโรเตอร์บนโรเตอร์กรงกระรอกคือเพื่อให้กระแสไหลจากปลายด้านหนึ่งของโรเตอร์ไปยังอีกด้านหนึ่ง กระแสไฟจะสร้างสนามแม่เหล็กบนโรเตอร์ เมื่อกระแสไหลไปในทิศทางเดียว มันจะสร้างสนามแม่เหล็กที่มีขั้วเดียว ไม่ว่าจะทางเหนือหรือใต้ ขั้วตรงข้ามเหล่านี้จะวางตรงข้ามกันและจะสร้างสนามแม่เหล็กที่สมดุล

หากแท่งโรเตอร์หนึ่งแท่งหรือมากกว่าหัก กระแสจะไม่ไหลในส่วนนั้นของโรเตอร์เมื่อวางอยู่ใต้สนามแม่เหล็กสนามแม่เหล็กสนามใดสนามหนึ่ง อย่างไรก็ตาม เนื่องจากแถบที่ด้านใดด้านหนึ่งของตัวแบ่งเชื่อมต่อกัน กระแสจะไหลผ่านแถบเหล่านี้ หากมีเส้นทางที่สมบูรณ์สำหรับการไหลของกระแส สิ่งนี้จะสร้างจุดตายบนโรเตอร์ตรงตำแหน่งของแท่งหรือแท่งที่หัก เมื่อจุดตายนี้อยู่ใต้สนามแม่เหล็กสนามใดสนามหนึ่ง ความไม่สมดุลทางไฟฟ้าจะถูกสร้างขึ้น ความไม่สมดุลทางไฟฟ้านี้จะรวมแรงทางกลใดๆ ที่กระทำต่อระบบโรเตอร์ และทำให้แรงรวมของโรเตอร์เปลี่ยนแปลง

ทั้งคานที่หักและโรเตอร์เยื้องศูนย์ถือเป็นความผิดปกติทางกลไกของโรเตอร์ และจะหมุนไปพร้อมกับโรเตอร์ ในมอเตอร์เหนี่ยวนำ โรเตอร์จะหมุนด้วยความเร็วที่น้อยกว่าความเร็วของสนามแม่เหล็กที่กำลังหมุน ดังนั้นความผิดพลาดทางกลจะเคลื่อนที่เข้าและออกจากใต้สนามแม่เหล็ก เมื่อโรเตอร์ที่มีฟอลต์หมุน แรงไฟฟ้าที่กระทำต่อโรเตอร์จะเพิ่มขึ้นและลดลง ขึ้นอยู่กับตำแหน่งของแท่งหักที่สัมพันธ์กับสนามแม่เหล็ก สิ่งนี้ทำให้แรงทางไฟฟ้าและทางกลรวมกันเพื่อปรับ ความถี่ของการมอดูเลตจะเท่ากับจำนวนขั้วคูณด้วยความเร็วสลิปของโรเตอร์ ความถี่นี้ปกติเรียกว่าความถี่ผ่านขั้วโลก (PPF)

โรเตอร์ที่ไวต่อความร้อน:

โรเตอร์ของมอเตอร์เหนี่ยวนำกระแสสลับบางรุ่นปรากฏว่าแรงที่มาจากโรเตอร์เปลี่ยนไปตามโหลด สิ่งนี้มักเกิดขึ้นเนื่องจากโรเตอร์โค้งงอเมื่อกระแสไหลผ่านและโรเตอร์เพิ่มขึ้น สาเหตุนี้เกิดขึ้นเป็นผลมาจากการเคลือบแกนที่สั้น ความหนาของการเคลือบโรเตอร์ที่ไม่สม่ำเสมอ หรือการหล่อช่องว่างในโรเตอร์แบบหล่อ ในกรณีใดๆ ข้างต้น ด้านหนึ่งของโรเตอร์จะร้อนกว่าด้านตรงข้าม จึงทำให้ส่วนที่ร้อนกว่าของโรเตอร์ยืดหรือขยายตัว ส่งผลให้โรเตอร์โค้งงอ โรเตอร์ที่โค้งงอจะทำให้โรเตอร์ทำงานผิดปกติและปรากฏเป็นความเยื้องศูนย์แบบไดนามิก

เมื่อฟอลต์ส่งผลต่อสนามแม่เหล็กของโรเตอร์ แรงที่ไม่สมดุลจะทำให้แรงโรเตอร์รวมปรับ ซึ่งจะทำให้แอมพลิจูดของการสั่นของเครื่องจักรที่ความเร็วการหมุนปรับด้วยเช่นกัน FFT ของสัญญาณมอดูเลตแอมพลิจูดจะทำให้เกิดแถบข้างรอบความถี่พื้นฐาน ซึ่งในกรณีนี้คือหนึ่งเท่าของความเร็วในการวิ่ง การมีอยู่ของแถบข้างบ่งบอกว่ามีการปรับแอมพลิจูดอยู่ และระยะห่างของแถบข้างบ่งบอกถึงความถี่ของการมอดูเลต ถ้าฟอลต์มาจากโรเตอร์ แถบด้านข้างจะมีระยะห่างที่ความถี่ทะลุขั้ว เนื่องจากความผิดปกติของโรเตอร์ทั่วไปทั้งสามอย่างที่อธิบายไว้ข้างต้นทำให้แรงของโรเตอร์ปรับ FFT ของความผิดปกติแต่ละรายการจะปรากฏเป็นยอดสเปกตรัมที่ความเร็วหมุนด้วยแถบข้าง PPF

ข้อผิดพลาดทางกล:

ข้อผิดพลาดทางกลไกอื่นๆ บนมอเตอร์จะปรากฏเหมือนกับข้อผิดพลาดในเครื่องจักรอื่นๆ ความผิดปกติจะถูกระบุใน FFT โดยขึ้นอยู่กับความถี่หรือรูปแบบของ FFT ในบางกรณี ความถี่เหล่านี้สามารถรับได้จากแผนภูมิหรือตารางจำนวนเท่าใดก็ได้

การวิเคราะห์ลายเซ็นทางไฟฟ้า (ESA):

การวิเคราะห์ลายเซ็นทางไฟฟ้าจะวัดกระแสและแรงดันไฟฟ้าทั้งสามเฟสที่ตัวควบคุมมอเตอร์ ขณะที่เครื่องกำลังทำงาน ด้วยการวัดแรงดันและกระแสทั้งสามเฟส การวิเคราะห์กำลังที่จ่ายให้กับมอเตอร์จึงเสร็จสมบูรณ์ทุกครั้งที่รับข้อมูล ESA นอกจากนี้ FFT ยังดำเนินการกับรูปคลื่นของแรงดันและกระแสอีกด้วย

การทดสอบและการวิจัยแสดงให้เห็นว่าข้อผิดพลาดทางกลและไฟฟ้าจำนวนมากในระบบมอเตอร์จะทำให้กระแสไฟฟ้าของมอเตอร์ปรับตามความถี่ของความผิดปกติ

การวิเคราะห์กำลัง:

การวิเคราะห์กำลังจะไม่เพียงแต่ระบุปัญหาที่เกี่ยวข้องกับมอเตอร์เท่านั้น แต่ยังจะระบุปัญหากำลังไฟฟ้าขาเข้าด้วย เช่น ปริมาณฮาร์มอนิกที่มากเกินไป แรงดันไฟฟ้าไม่สมดุล แรงดันไฟฟ้าไม่ตรงกัน กระแสไฟฟ้าไม่สมดุล ตัวประกอบกำลังของระบบมอเตอร์ และประสิทธิภาพของระบบมอเตอร์ นอกจากนี้ เนื่องจาก ESA วัดแรงดันและกระแสทั้งสามเฟสพร้อมกัน จึงสามารถกำหนดโหลดบนมอเตอร์ได้อย่างแม่นยำมาก ช่วยให้ซอฟต์แวร์ ESA สามารถกำหนดความเร็วโรเตอร์จริงได้อย่างแม่นยำ โดยทั่วไปแล้วความเร็วในการวิ่งจะวัดภายใน 1 RPM

การวิเคราะห์ FFT:

FFT ของกระแสจะระบุความผิดปกติในระบบมอเตอร์ที่คล้ายกับ MVA หรือเทคนิคการวิเคราะห์ลายเซ็นอื่นๆ อย่างไรก็ตาม การดำเนินการ FFT บนทั้งแรงดันมอเตอร์และรูปคลื่นกระแสทำให้มีความสามารถในการวินิจฉัยเพิ่มเติม เมื่อเปรียบเทียบกับ MVA และการวิเคราะห์ลายเซ็นกระแสมอเตอร์ (MCSA) ทั้ง MVA และ MCSA วัดการตอบสนองของระบบมอเตอร์เท่านั้น หากมีพีคสเปกตรัมขนาดใหญ่ในสเปกตรัมปัจจุบันหรือสเปกตรัมการสั่นสะเทือน ซึ่งเป็นผลมาจากความถี่พาหะในกำลังที่เข้ามา จะตรวจไม่พบด้วยเทคนิคใดเทคนิคหนึ่งเหล่านี้ อย่างไรก็ตาม โดยการดำเนินการ FFT ทั้งแรงดันและกระแส พีคสเปกตรัมใดๆ ที่มีอยู่จะมาจากกำลังที่เข้ามา อย่างไรก็ตาม หากไม่มีพีคสเปกตรัมในสเปกตรัมแรงดันไฟฟ้าที่มีอยู่ในสเปกตรัมปัจจุบัน ฟอลต์จะมาจากมอเตอร์หรือเครื่องจักรที่ขับเคลื่อน

ความผิดพลาดของสเตเตอร์:

ความผิดปกติของสเตเตอร์ใน ESA จัดอยู่ในประเภทไฟฟ้าหรือเครื่องกลโดยธรรมชาติ

ความผิดพลาดทางกลของสเตเตอร์:

ความผิดปกติที่จัดประเภทเป็นข้อบกพร่องทางกลของสเตเตอร์จะถูกสร้างขึ้นเมื่อแกนสเตเตอร์หลวมในโครงมอเตอร์ หรือหากขดลวดหลวมในช่องสเตเตอร์ ความผิดพลาดอย่างใดอย่างหนึ่งเหล่านี้จะทำให้เกิดสนามแม่เหล็กที่เกิดจากความไม่ต่อเนื่องในเหล็กสเตเตอร์ที่ขดลวดถูกวางไว้เพื่อมอดูเลต ความถี่เหล่านี้เรียกว่าความถี่การส่งผ่านช่องสเตเตอร์ ซึ่งถูกกำหนดโดยการคูณจำนวนช่องสเตเตอร์ด้วยความเร็วในการทำงาน

แม้ว่าจะไม่ใช่หายนะในทันที แต่หากปล่อยให้เกิดการหลวมต่อไป จะส่งผลให้ฉนวนของฉนวนของขดลวดทั้งสองตัวพังทลาย (เนื่องจากการหลวมทำให้ฉนวนของขดลวดสึกหรอ) หรือทำให้ฉนวนของผนังพื้นพังทลายและสร้าง ความผิดพื้นดิน ข้อผิดพลาดอย่างใดอย่างหนึ่งเหล่านี้จะส่งผลให้ขดลวดเสียหายโดยสิ้นเชิง สถานการณ์ที่ดีที่สุดคือการกรอกลับมอเตอร์หรือมอเตอร์เสียหายโดยสิ้นเชิง หากเหล็กสเตเตอร์เสียหายระหว่างเกิดความล้มเหลว ความล้มเหลวนี้จะต้องเปลี่ยนมอเตอร์ทั้งหมด การหยุดชะงักของความถี่ในการส่งผ่านสล็อตสเตเตอร์มักเกิดขึ้นเล็กน้อยมากจน MVA จะไม่รับข้อผิดพลาดเหล่านี้จนกว่าข้อบกพร่องจะอยู่ในขั้นตอนขั้นสูงมาก ฟอลต์เหล่านี้จะทำให้ส่วนประกอบที่หลวม เหล็กสเตเตอร์ หรือขดลวดเคลื่อนที่ เนื่องจากสนามแม่เหล็กหมุนรอบสเตเตอร์ ซึ่งจะถูกระบุโดยแถบข้างความถี่เส้นที่อยู่รอบความถี่การส่งผ่านช่องสเตเตอร์

สเตเตอร์ไฟฟ้า:

หากฉนวนระหว่างขดลวดสเตเตอร์กับกราวด์พัง จะเกิดความผิดปกติของขดลวดหรือความผิดปกติของกราวด์ ข้อผิดพลาดเหล่านี้ส่งผลให้เกิดความร้อนเฉพาะจุดและการสลายตัวของฉนวนเพิ่มเติม จนกระทั่งขดลวดไหม้ในที่สุดและทำลายขดลวดจนหมด และในกรณีที่รุนแรงจะเกิดการบิดเบี้ยวหรือไหม้ฉนวนลามิเนตด้านใน

เมื่อข้อผิดพลาดเหล่านี้เกิดขึ้น จุดอ่อนของขดลวดจะทำให้ช่องสเตเตอร์ที่ส่งผ่านความถี่ปรับที่ความถี่เส้น เนื่องจากสนามแม่เหล็กหมุนรอบสเตเตอร์ สิ่งเหล่านี้จะปรับเพิ่มเติมเมื่อเพลาหมุน ซึ่งจะสร้างแถบข้างความเร็วในการวิ่งรอบแถบข้างความถี่ของเส้น

ESA สามารถระบุข้อผิดพลาดที่จัดประเภทเป็นสเตเตอร์ทางไฟฟ้าได้ แต่เพื่อยืนยันประเภทข้อบกพร่อง แนะนำให้ทำการวิเคราะห์วงจรมอเตอร์โดยที่มอเตอร์ไม่จ่ายไฟ

อีกครั้งการปรับเหล่านี้ในความถี่การส่งผ่านสล็อตสเตเตอร์นั้นน้อยมากและแรงที่สร้างขึ้นมีขนาดเล็กมากและมักจะตรวจไม่พบด้วย MVA

ความผิดพลาดของโรเตอร์:

ความผิดปกติของโรเตอร์ทั่วไปที่ตรวจพบโดยใช้ ESA ได้แก่ ความเยื้องศูนย์แบบคงที่ (ช่องว่างอากาศไม่เท่ากัน), ความเยื้องศูนย์แบบไดนามิก (โรเตอร์เยื้องศูนย์) และแถบโรเตอร์ที่หัก

ความเยื้องศูนย์กลางแบบคงที่:

เมื่อแกนโรเตอร์มีศูนย์กลางร่วมกันและมีศูนย์กลางอยู่ที่สนามแม่เหล็ก กระแสที่ไหลผ่านแถบโรเตอร์จะเท่ากันและมีขั้วตรงกันข้ามที่ด้านตรงข้ามของโรเตอร์ แต่หากโรเตอร์ไม่ได้อยู่ตรงกลางสนามแม่เหล็ก ความแรงของสนามแม่เหล็กในแถบโรเตอร์ที่อยู่ใกล้กับสเตเตอร์มากที่สุดจะแข็งแกร่งกว่าด้านตรงข้าม นอกจากนี้ เมื่อขั้วแม่เหล็กหมุนรอบสเตเตอร์ มันจะทำให้เกิดสนามแม่เหล็กรอบแถบโรเตอร์ ปรับทุกครั้งที่ขั้วใดขั้วหนึ่งผ่านระยะห่างแคบ สิ่งนี้จะสร้างจุดสูงสุดสเปกตรัมความถี่เส้นเป็นสองเท่า รอบๆ ความถี่ที่ผ่านของแถบโรเตอร์ ความถี่การส่งผ่านแถบโรเตอร์เท่ากับจำนวนแท่งโรเตอร์คูณด้วยความเร็วในการวิ่ง

ความเยื้องศูนย์กลางแบบไดนามิก:

หากโรเตอร์อยู่ตรงกลาง แต่แกนโรเตอร์อยู่เยื้องศูนย์ สิ่งนี้จะสร้างช่องว่างอากาศแคบที่หมุนไปรอบๆ ซึ่งก็คือด้านในของช่องว่างอากาศกับโรเตอร์ ช่องว่างอากาศแคบจะสร้างแถบด้านข้างความถี่เส้นสองเท่า (2xLF) รอบความถี่การส่งผ่านของแถบโรเตอร์ แต่เนื่องจากระยะห่างที่แคบนั้นหมุนไปรอบๆ ในช่องว่างอากาศ ที่ความเร็วของโรเตอร์ จะทำให้แถบด้านข้าง 2xLF ปรับที่ความเร็วของโรเตอร์ สิ่งนี้จะสร้างแถบข้างความเร็วในการวิ่งรอบๆ แถบข้าง 2xLF

แถบโรเตอร์หัก:

เมื่อจุดตายบนโรเตอร์ผ่านใต้สนามแม่เหล็ก จะไม่มีการเหนี่ยวนำระหว่างสนามแม่เหล็กของสเตเตอร์กับโรเตอร์ สิ่งนี้จะทำให้กระแสมอเตอร์ปรับที่ PPF ซึ่งจะสร้างแถบข้างความถี่ PPF รอบความถี่สายในสเปกตรัมปัจจุบัน

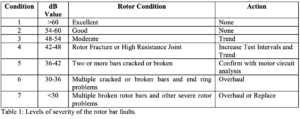

การวิจัยได้พิสูจน์แล้วว่าความรุนแรงของความผิดปกติของแถบโรเตอร์นั้นขึ้นอยู่กับความสัมพันธ์ของการมอดูเลต มีการระบุระดับความรุนแรงเจ็ดระดับ ดูตารางที่ 1

ข้อผิดพลาดทางกล:

ความผิดพลาดทางกลใดๆ ที่จะทำให้เกิดการสั่นสะเทือนบนอุปกรณ์ที่กำลังหมุนจะทำหน้าที่เหมือนกับโหลดบนมอเตอร์ แม้แต่การตอบสนองต่อการกระแทกเพียงเล็กน้อย เช่น ความถี่ธรรมชาติของระบบตลับลูกปืน ก็ตรวจจับได้อย่างง่ายดายโดยใช้ ESA ในความผิดพลาดทางกลของสเปกตรัม ESA จะปรากฏเป็นความถี่กลางของแถบข้างความถี่เส้น

สเปกตรัมสาธิต:

ESA ยังสร้างสเปกตรัมความถี่ต่ำสาธิต Fmax 120 Hz สเปกตรัมสาธิตเป็นเทคนิคการประมวลผลสัญญาณที่จะตัดสัญญาณความถี่เส้นออกจากสัญญาณรูปคลื่นเวลาที่บันทึกไว้ สิ่งที่เหลืออยู่ในสัญญาณที่ประมวลผลคือความถี่ที่ทำให้กระแสมอเตอร์ปรับ สัญญาณ FFT ของกระบวนการนี้จะแสดงความถี่ของความผิดปกติทั้งหมดอย่างชัดเจน เช่น ความผิดปกติที่มาจากโรเตอร์ รวมถึงความไม่สมดุล การวางแนวที่ไม่ตรง (ไม่เพียงแต่บนมอเตอร์เท่านั้น แต่ในหลายกรณีบนเครื่องจักรที่ขับเคลื่อนด้วย) พีค PPF และความเร็วในการวิ่ง (RS) ซึ่งโดยปกติจะปรากฏเป็นแถบด้านข้างรอบความถี่ของเส้นในสเปกตรัมกระแสปกติจะปรากฏเป็นพีคเดี่ยวในสเปกตรัมสาธิต ช่วยให้ซอฟต์แวร์ระบุ RS ที่แท้จริงของระบบมอเตอร์ ณ เวลาที่ข้อมูลได้รับได้อย่างแม่นยำมาก ซึ่งโดยปกติจะอยู่ภายในความแม่นยำ 1 RPM ความถี่ฟอลต์อื่นๆ ที่น้อยกว่า 120 เฮิรตซ์จะปรากฏเป็นพีคเดี่ยวในสเปกตรัมสาธิต และข้อบกพร่องของสายพานจะถูกตรวจพบได้ง่ายมากโดยใช้สเปกตรัมสาธิต

ความผิดพลาดทางกลอื่นๆ:

ปัญหาตาข่ายเฟือง การส่งผ่านของใบพัด และแรงเชิงกลอื่น ๆ ที่ปรากฏที่ใดก็ได้ในระบบมอเตอร์จะปรากฏในสเปกตรัมกระแสความถี่สูงเป็นความถี่กลางระหว่างแถบด้านข้างความถี่ของเส้น

ข้อบกพร่องของแบริ่งองค์ประกอบกลิ้ง:

ข้อบกพร่องของตลับลูกปืนระยะต้นถึงปลายระยะที่ 2 ปรากฏชัดเจนมากในสเปกตรัมกระแสความถี่สูง เนื่องจากแถบด้านข้างความถี่เส้นล้อมรอบความเร็วในการทำงานตัวคูณที่ไม่ใช่จำนวนเต็ม

อนาคตของ ESA คืออะไร?

การทดสอบเบื้องต้นระบุว่า ESA เป็นหนึ่งในเครื่องมือที่ทรงพลังที่สุดสำหรับการคัดกรองเครื่องจักรที่ขับเคลื่อนด้วยมอเตอร์ ในเกือบทุกกรณี ข้อผิดพลาดจะปรากฏเร็วกว่าในข้อมูล ESA มากกว่าใน MVA เนื่องจากแรงของข้อบกพร่องไม่จำเป็นต้องเพียงพอที่จะเคลื่อนย้ายโครงสร้างเครื่องจักรทั้งหมด เช่นเดียวกับการสั่นสะเทือนทางกล นอกจากนี้ ESA ยังสามารถระบุสภาวะของกำลังที่จ่ายให้กับระบบมอเตอร์ตลอดจนกำหนดประสิทธิภาพของมอเตอร์ และที่สำคัญที่สุดคือความเร็วในการทำงานที่แน่นอนของมอเตอร์ ณ เวลาที่เก็บข้อมูล การวัดนี้มีความสำคัญเมื่อใช้ ESA และ MVA เนื่องจากข้อผิดพลาดส่วนใหญ่ในระบบมอเตอร์ขึ้นอยู่กับความเร็ว และการกำหนดความเร็วในการทำงานที่แม่นยำถือเป็นสิ่งสำคัญต่อการวิเคราะห์สเปกตรัมที่แม่นยำ

การตอบสนองความถี่:

เนื่องจาก ESA ใช้การเปลี่ยนแปลงของกระแสมอเตอร์เป็นตัวระบุความผิดปกติ จึงสามารถตรวจพบความผิดปกติที่ความถี่ต่ำมากและสูงมากได้ MVA มีขีดจำกัดขึ้นอยู่กับประเภทการวัด (สัมพัทธ์หรือสัมบูรณ์) และการตอบสนองความถี่ของเซ็นเซอร์

ปั๊มแนวตั้งบาดาลลึก:

ประสบการณ์กับปั๊มแนวตั้งแสดงให้เห็นว่าข้อผิดพลาดในปั๊มไม่ได้ถูกส่งไปยังมอเตอร์ เพื่อตรวจสอบว่าเกิดอะไรขึ้นในปั๊ม จำเป็นต้องวางหัวโซน่าร์ไว้บนตัวปั๊ม มอเตอร์ตรวจไม่พบความผิดปกติของปั๊มจนกว่าปั๊มจะถูกทำลายจนหมด การทดสอบเบื้องต้นแสดงให้เห็นว่าสามารถตรวจจับคาวิเทชั่นจำนวนเล็กน้อยและแม้แต่ความถี่การผ่านของใบพัดในปั๊มได้อย่างง่ายดายโดยใช้ ESA คลื่นความถี่ MVA ที่ถ่ายในเวลาเดียวกันไม่พบหลักฐานว่ามีความผิดอย่างใดอย่างหนึ่ง

ไดรฟ์ความถี่ตัวแปร:

เมื่อใช้ ESA เพื่อทดสอบมอเตอร์ที่ขับเคลื่อนด้วย VFD ไม่เพียงแต่สามารถตรวจพบความผิดปกติของระบบมอเตอร์ได้เท่านั้น แต่ตัวเก็บประจุที่มีอายุมากและปัญหาทางไฟฟ้าอื่น ๆ ในไดรฟ์จะมองเห็นได้ชัดเจนมาก

สำหรับข้อมูลเพิ่มเติมเกี่ยวกับการวิเคราะห์ลายเซ็นทางไฟฟ้าหรือวิธีปรับปรุงความน่าเชื่อถือของระบบมอเตอร์ที่โรงงานของคุณ โปรดไปที่ www.alltestpro.com หรืออีเมล [email protected]