Elektrische Signaturanalyse vs. Schwingungsanalyse

Zusammenfassung:

Es ist bekannt, dass rotierende Maschinen besondere Eigenschaften aufweisen, wenn Fehler dazu führen, dass sich die geometrische Mittellinie der Welle periodisch verschiebt. Seit mehr als 70 Jahren wird die Maschinenschwingungsanalyse (MVA) eingesetzt, um den Schweregrad dieser Fehler zu ermitteln und zu bestimmen, und ist ein wesentlicher Bestandteil vieler erfolgreicher Programme zur Anlagenzuverlässigkeit. Jüngste Erfahrungen und Forschungen haben gezeigt, dass viele dieser Fehler mit Hilfe der elektrischen Signaturanalyse (ESA) identifiziert werden können. Die ESA bewertet und identifiziert auch Fehler bei der Stromeinspeisung in die Anlage, der Stromzufuhr zum Motor sowie elektrische und mechanische Fehler innerhalb des Motorsystems. Darüber hinaus entwickelt sich die ESA zu einer sehr wichtigen Technologie innerhalb einiger Programme zur elektrischen Zuverlässigkeit. In einigen Betrieben wird es als wichtigstes Erkennungsinstrument eingesetzt, um sowohl elektrische als auch mechanische Probleme an Maschinen zu identifizieren, die von Elektromotoren angetrieben werden. In diesem Beitrag werden diese beiden dynamischen Technologien für vorausschauende Instandhaltungsprogramme (Predictive Maintenance Program, PdM) untersucht und die Stärken und Schwächen der beiden Technologien ermittelt.

Schlüsselwörter: Demodulationsspektrum; Erkennungsphase; elektrische Signaturanalyse; FFT-Analyse; Maschinenschwingungen; Motorsystemfehler; elektrischer Rotor; elektrischer Stator.

Instandhaltungsphilosophien:

Unternehmen mit einem großen Bestand an Investitionsgütern erbringen entweder eine Dienstleistung oder produzieren ein Produkt mit diesen sehr kapitalintensiven Anlagen. Um dieses Gerät zu schützen und seine Funktionsfähigkeit zu erhalten, ist es notwendig, es zu warten. Der Druck auf die Unternehmen, qualitativ hochwertigere Produkte zu niedrigeren Kosten herzustellen und gleichzeitig höhere Gewinne zu erzielen, hält an. Außerdem müssen die Diensteanbieter zuverlässigere Dienste zu wesentlich niedrigeren Kosten anbieten. Dies erfordert von der Wartungsabteilung nicht nur eine ordnungsgemäße, sondern auch eine kostengünstige Instandhaltung dieser Geräte.

Dieser Druck hat zur Entwicklung von Instandhaltungspraktiken oder -philosophien geführt. Frühere Wartungspraktiken waren als “run till failure” (RTF) bekannt, aber der Druck der Industrie hat diese Praktiken zu einer präzisen (oder proaktiven) Wartung weiterentwickelt.

Ein kurzer Überblick über diese Instandhaltungsphilosophien und -kosten könnte die Notwendigkeit der Entwicklung dieser Praktiken erklären. Diese Kosten für RTF, vorbeugende und vorausschauende Instandhaltung wurden einem Artikel entnommen, der in den späten 1970er Jahren von einer Raffinerie im Süden der USA veröffentlicht wurde, die ihre Instandhaltungskosten durch diese Entwicklung verfolgte und veröffentlichte. Die Kosten für Precision wurden addiert und an die Lebenshaltungskosten angepasst, basierend auf den Ergebnissen vieler Betriebe, die Anfang der 1990er Jahre Precision Maintenance einführten.

Laufen bis zum Versagen ($17 -18/HP/YR):

Dieser Ansatz erfordert nur ein geringes Engagement außer dem Ein- und Ausschalten der Maschine und der Lieferung eines Produkts. Auf diese Weise arbeiten die Maschinen ohne Unterbrechung weiter. Wenn es jedoch zu Ausfällen kommt, sind diese in der Regel sehr schwerwiegend und führen zu einem Ausfall des ursprünglichen Bauteils sowie zu Schäden an anderen Komponenten der Maschine, z. B. an den angeschlossenen Maschinen und dem Fundament. Dieser zusätzliche Schaden führt häufig zu einer Beschädigung von Bauteilen, die in der Regel nicht ausfallen und nur selten in der Ersatzteillagerung der Anlage zu finden sind.

Für die Reparatur oder den Ersatz dieser Komponenten müssen sie entweder selbst hergestellt oder zu hohen Kosten und mit langen Vorlaufzeiten vom Originalhersteller bezogen werden, was zu langen Stillstandszeiten führt. Daher ist die RTF die teuerste Methode zur Instandhaltung der Anlagen. Dabei sind die entgangenen Produktionskosten noch gar nicht berücksichtigt. Diese Kosten lassen sich nur sehr schwer vorhersagen und messen, aber die Erfahrung hat gezeigt, dass höhere Wartungskosten in der Regel zu zusätzlichen Ausfallzeiten führen.

Vorbeugende Wartung ($11-12/HP/YR):

Diese Wartungsphilosophie basiert auf der Annahme, dass mechanische Geräte mit der Zeit verschleißen und ausfallen. Maschinenkonstrukteure und -hersteller erforschen und untersuchen ihre Maschinen, um die empfohlenen Wartungsanforderungen und Inspektionsintervalle für ihre Maschinen zu ermitteln. Die empfohlenen Wartungs- und Inspektionsarbeiten werden dann in diesen vorgegebenen Zeitabständen durchgeführt.

Mitte der 1980er Jahre wurde jedoch in einer Zuverlässigkeitsstudie von Nolan und Heap festgestellt, dass Maschinen nicht rechtzeitig ausfallen. Sie scheitern entweder zu früh oder zu spät. Maschinen, die zu früh ausfallen, haben die gleichen Probleme und Kosten, die mit der “run till failure”-Wartung verbunden sind, während Maschinen, die zu spät ausfallen, zu vielen Stunden unnötiger Wartung und zum vorzeitigen Austausch von Komponenten führen. Noch wichtiger ist, dass in dieser Studie festgestellt wurde, dass nur etwa 11 % der Maschinenausfälle altersbedingt waren und 89 % eher zufällig auftraten. Dies bedeutet, dass die vorbeugende Instandhaltung bei 11 % der Ausfälle wirksam ist, aber bei 89 % der Ausfälle unwirksam ist. Sie berichteten auch, dass 68 % der Ausfälle kurz nach der Installation oder Reparatur einer Maschine auftreten. Dieser Zeitraum wird oft als Einlaufphase bezeichnet, und je komplexer die Maschine ist, desto wahrscheinlicher ist es, dass sie während der Einlaufphase ausfällt.

Vorausschauende Wartung ($7-8/HP/Jahr):

Eine zusätzliche Senkung der Wartungskosten wurde durch den Einsatz der Zustandsüberwachung erreicht. In den frühen 1960er Jahren erkannten die Unternehmen, dass sich die Betriebsbedingungen ändern würden, wenn rotierende Maschinen ausfallen würden. Durch die routinemäßige Überwachung dieser Betriebsbedingungen ist bei einer Vorwarnung vor diesen Veränderungen genügend Zeit vorhanden, um die Maschine außer Betrieb zu nehmen, bevor es zu einem katastrophalen Ausfall kommt.

Diese Wartungsphilosophie hat sich seit Anfang der 1980er Jahre mit der Einführung von mikroprozessorgesteuerten Datensammlern weiterentwickelt. Die Betriebseigenschaften einer Maschine wie Temperatur, Druck, Ölzustand, Vibration und Leistung können gemessen und aufgezeichnet werden, um Veränderungen zu erkennen. In einigen Fällen kann durch den Vergleich dieser Messungen mit vorgegebenen Werten der Zustand der Maschine schnell erkannt werden, ohne dass ein Trend vorliegt. Dies führte zu einer schnellen Akzeptanz und Umsetzung von Programmen zur vorausschauenden Wartung (PdM). Bei der vorbeugenden Wartung werden verschiedene Maschinenmessungen verwendet, um den Zustand der Maschine zu ermitteln. Es gibt viele verschiedene PdM-Technologien, und die erfolgreichsten Programme nutzen mehrere Technologien, um die meisten Informationen zu erhalten und somit die höchste Wahrscheinlichkeit zu haben, eine Maschine mit einem sich entwickelnden Problem zu identifizieren.

Viele PdM-Programme leiden unter “Waldblindheit” (sie sehen den Wald vor lauter Bäumen nicht). Sie verbringen so viel Zeit mit dem Sammeln der Daten, dass sie keine Zeit für die Analyse haben, oder sie vernachlässigen “weniger kritische” Maschinen.

Die erfolgreichsten PdM-Programme nutzen ein effektives Screening. Das Ziel der Erkennungsphase ist es, “böse Maschinen” zu identifizieren. Sobald eine defekte Maschine identifiziert ist, können zusätzliche Messungen oder Technologien eingesetzt werden, um festzustellen, wodurch sich der Zustand der Maschine verändert hat. Diese Entwicklung hat zur Einführung von drei Phasen der PdM geführt. Die drei Phasen sind Erkennung, Analyse und Korrektur. Einige Programme fügen eine vierte Phase hinzu, nämlich die Überprüfung, aber ich glaube, dass die Überprüfung Teil der Korrekturphase ist.

Zu den gebräuchlichsten PdM-Technologien gehören die Maschinenschwingungsanalyse (MVA), die Infrarot-Thermografie, die Ultra-Sonics, die Ölanalyse, die Motorstromkreisanalyse (MCA) und die elektrische Signaturanalyse (ESA). Das gemeinsame Merkmal der erfolgreichsten PdM-Technologien ist, dass sie einfach durchzuführen sind und zerstörungsfreie, wiederholbare Messungen ermöglichen.

Entdeckungsphase:

Dies ist in der Regel die wichtigste Phase und die Grundlage für das gesamte PdM-Programm. In der Erfassungsphase werden die Betriebseigenschaften der ausgewählten Geräte regelmäßig überwacht. Diese Werte werden im Trend verfolgt und auf Veränderungen überprüft. Die Datenerfassung sollte schnell und sorgfältig durchgeführt werden, um möglichst viele Maschinen zu überwachen. Wenn eine Veränderung festgestellt wird, werden zusätzliche Daten zu Analysezwecken erfasst, um die Ursache für die Zustandsänderung der Maschine zu ermitteln.

In der Erkennungsphase geht es vor allem darum, die Maschinen zu identifizieren, die ausfallen. Das bedeutet, dass so viele Maschinen wie möglich in so kurzer Zeit wie möglich überprüft werden. Die meisten PdM-Softwareprogramme sehen sich dann die gesammelten Daten an und identifizieren die verdächtigen Geräte.

Analysephase:

In dieser Phase werden zusätzliche und möglicherweise andere Arten von Daten erfasst als in der Erkennungsphase. Diese zusätzlichen Daten erfordern in der Regel eine zusätzliche Datenerhebung. Da nur wenige Maschinen während der Erkennungsphase (zwischen 2 % und 3 % in einem ausgereiften Programm) signifikante Veränderungen aufweisen, ist es in der Regel zeitsparender, die zur Identifizierung einer Veränderung erforderlichen Daten während des Erkennungsprozesses schnell zu erfassen und dann für eine detailliertere Untersuchung zurückzukehren, sobald die Veränderung erkannt wurde.

Ist der Standort jedoch abgelegen oder gibt es andere Zugangsbeschränkungen, ist die Erfassung detaillierterer Daten in der Erkennungsphase gerechtfertigt. Viele Anlagen und Standorte entscheiden sich für die dauerhafte Installation von Überwachungssystemen für diese Anwendungen.

Berichtigungsphase:

In dieser Phase geht es um die Korrektur und Beseitigung des Problems, das die Veränderung des Zustands ausgelöst hat. Dazu kann es erforderlich sein, einen Ventilator zu reinigen, ein Lager oder eine verschlissene Kupplung auszutauschen, usw. Annehmbare Vibrationswerte oder andere Leistungsmesswerte bestimmen die genaue Art der Korrekturen und Reparaturen. Einzelheiten zur Korrektur und Beseitigung dieser Probleme finden sich in späteren Abschnitten dieses Papiers.

Die in der Aufdeckungsphase erhobenen Daten reichen in der Regel nicht aus, um eine vorläufige Analyse vorzunehmen. Für eine detailliertere Analyse müssen andere Arten und umfangreichere Daten herangezogen werden. In manchen Fällen muss die Maschine unter verschiedenen Bedingungen und mit mehreren Technologien betrieben werden. Der Versuch, ein Problem nur anhand der Ergebnisse der Erkennungsdaten zu analysieren, ist keine zuverlässige Analyse. Wenn in der Erkennungsphase genügend Daten für eine genauere Analyse erfasst werden, verlangsamt dies den Erkennungsprozess. Die meisten erfahrenen Zuverlässigkeitsabteilungen haben erkannt, wie wichtig es ist, diese beiden Schritte voneinander zu trennen.

Elektrische Verlässlichkeit:

Die meisten Menschen gehen davon aus, dass die elektrische Zuverlässigkeit mit der erfolgreichen Lieferung von Strom an das Kraftwerk endet. Elektrischer Strom ist einer der wichtigsten Rohstoffe, die heute in der Industrie verwendet werden. Der Strom muss nicht nur kontinuierlich fließen, sondern auch sauber und ausgewogen sein. Dieser wichtige Rohstoff gehört jedoch auch zu den am wenigsten kontrollierten Rohstoffen, die an das Werk geliefert werden.

Elektrizität wird in fast allen Bereichen des Werks benötigt, um die Antriebskraft für den Betrieb der meisten Anlagen zu liefern, die die Produkte herstellen oder die Dienstleistungen erbringen, für die die Anlagen des Werks gebaut wurden. Elektrizität ist insofern ein einzigartiges Produkt, als sie kontinuierlich fließen muss, nicht bequem gelagert werden kann und in der Regel vor der Verwendung nicht geprüft wird.

Die Netzqualität kann die Ursache für eine Störung oder einen Ausfall sein. Die Folgen einer schlechten “Netzqualität” sind in der Regel langfristig und werden nicht immer als Ursache des Problems angesehen. Ein Motor brennt durch oder ein Unterbrecher wird ausgelöst, der Motor und die angetriebene Maschine werden elektrisch und mechanisch überprüft, dann wird der Motor überholt oder ausgetauscht und der ganze Prozess wiederholt sich. Außerdem haben neuere Maschinen und Anlagen die Notwendigkeit einer besseren Netzqualität erhöht. Doch wenn der Strom überhaupt geprüft wird, dann vielleicht an dem Punkt, an dem er in die Anlage kommt, und nicht routinemäßig. Es wird auch nicht an dem Punkt kontrolliert, an dem es dem Motor oder dem Gerät selbst zugeführt wird.

Der Strom wird in der Regel weit entfernt vom Ort des Verbrauchs erzeugt, die Zuverlässigkeit der ursprünglichen Erzeugung ist nicht bekannt und er wird im Netz mit vielen anderen Erzeugern kombiniert. Der Strom wird über mehrere Transformatoren und viele Kilometer an Freileitungs- und Erdkabeln transportiert, bevor er im Kraftwerk ankommt. Viele dieser Stromverteilungssysteme befinden sich im Besitz verschiedener Unternehmen und werden von diesen verwaltet und gewartet. Sobald schlechter oder “minderwertiger” Strom in das Netz eingespeist wird, kann er nicht mehr entfernt oder gar vom Verbraucher zurückgewiesen werden.

Viele der Kraftwerke sind kleiner und befinden sich in Privatbesitz. Es wird daran gearbeitet, die Stromqualität zu regulieren und zu standardisieren, und viele Staaten haben ihre eigenen speziellen Normen und Vorschriften. Die erzeugte Energie macht jedoch nicht unbedingt an den Grenzen des Staates halt, in dem sie erzeugt wird.

Selbst wenn der Strom in “guter Qualität” in der Anlage ankommt, gibt es viele Bereiche innerhalb des Motorsystems, die den weiteren Erfolg des Betriebs der Anlage beeinträchtigen können.

Elektromotorisches System:

Nicht nur der Motor selbst kann die Zuverlässigkeit der Anlage beeinträchtigen. In der Tat kann alles, was das motorische System betrifft, eine Störung des motorischen Systems verursachen, was zu einer Unterbrechung des Prozesses führen kann. Durch eine wirksame Erkennung wird die Maschine auf mögliche Probleme untersucht. Es ist logisch, dass die Erkennungsmethode so viel wie möglich des Motorsystems mit so wenigen Messungen wie möglich abdeckt. Die Erkennungsmethode wird auch eingesetzt, um möglichst viele potenzielle Fehler zu identifizieren. Bei der Auswahl einer wirksamen Screening-Methode müssen auch die Probleme ermittelt werden, die zu Ausfällen im Motorsystem führen. Sobald diese Fragen beantwortet sind, müssen die möglichen Methoden ermittelt werden, um möglichst viele Maschinen in möglichst kurzer Zeit zu überprüfen.

Das Motorsystem besteht aus zwei Teilsystemen: dem Teilsystem Motor/Antrieb und dem mechanischen Teilsystem. Das Teilsystem Motor/Antrieb beginnt mit der Stromversorgung der Anlage, die Transformatoren, Kabel und Schaltgeräte umfassen kann. Der eingehende Strom wird dann an ein Verteilungs- oder Motor Control Center (MCC) weitergeleitet. Der MCC besteht aus Startern, Schutzvorrichtungen wie Überlastungen, Antrieben mit variabler Frequenz und einer Vielzahl anderer Systeme, die die Energie sicher zum Motor transportieren, damit dieser erfolgreich betrieben und gesteuert werden kann.

Ein Elektromotor wandelt elektrische Energie in ein mechanisches Drehmoment um; daher hat der Motor sowohl elektrische als auch mechanische Komponenten. Der elektrische Teil des Motors besteht aus dem stationären Teil, dem Stator, und dem rotierenden Teil, dem Rotor.

Die Statorwicklungen bilden einen Pfad für den Stromfluss, der ein Magnetfeld im Stator erzeugt. Der Rotor besteht entweder aus Wicklungen oder Stäben, die den Stromfluss durch den Rotor ermöglichen und so ein Rotormagnetfeld erzeugen. Die Wechselwirkung zwischen dem Rotormagnetfeld und dem Statormagnetfeld erzeugt das mechanische Drehmoment. Das mechanische Teilsystem beginnt mit dem mechanischen Teil des Motors. Dies beginnt bei der Welle, die das durch die Wechselwirkung der Magnetfelder von Rotor und Stator erzeugte Drehmoment auf die angetriebene Maschine oder die Last überträgt. Die Lager trennen die rotierenden von den nicht rotierenden Teilen und positionieren den Rotor im Motor. Die Motorwelle ist mit der Last über eine Kupplungsvorrichtung wie Direktkupplungen, Riemen und Riemenscheiben oder manchmal sogar Zahnräder verbunden.

Die angetriebene Maschine ist der Teil des Systems, der die Arbeit verrichtet, und es gibt viele Arten von Maschinen, die als Last fungieren, z. B. Pumpen, Ventilatoren, Kompressoren, Werkzeugmaschinen, Roboter, Ventilschäfte und viele andere mechanische Geräte. Der letzte Teil des Maschinensystems ist der Prozess selbst. Die Maschine kann Material formen oder schneiden, sie erhöht den Druck, bewegt Luft oder andere Arten von Gasen, transportiert Flüssigkeiten oder mischt Materialien. Bei der Auswahl einer Nachweismethode ist es notwendig, so viele Komponenten des Systems wie möglich zu untersuchen.

Teilsystem Motor/Antrieb:

Die Arten von Fehlern, die im Teilsystem Motor/Antrieb auftreten können, sind meist elektrischer Natur.

Zu den Fehlern bei der Eingangsleistung gehören Spannungsfehlanpassungen, nicht-sinusförmige Spannungen und Spannungsunsymmetrien. Diese können direkt vom Lieferanten kommen, aber auch Kurzschlüsse in den Transformatorwicklungen oder falsche Anzapfungen an den Transformatoren. Nicht sinusförmiger Strom kann im Motor negative Oberschwingungen erzeugen, was zu übermäßiger Wärmeentwicklung führt.

Fehler im Steuersystem können von losen Verbindungen der Stromschienen oder der Verkabelung, erodierten, korrodierten oder losen Schützen, losen Sicherungsanschlüssen oder fehlerhaften Überlastrelais reichen. Lose Verbindungen und erodierte oder verkrustete Schütze erzeugen ein Spannungsungleichgewicht. Ein kleines Spannungsungleichgewicht, das auf den Motor wirkt, kann ein bis zu zwanzigmal größeres Stromungleichgewicht erzeugen, was zu zirkulierenden Strömen führt, die eine übermäßige Erwärmung des Motorsystems verursachen.

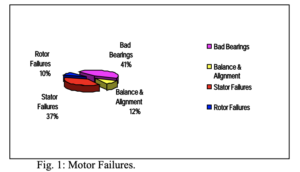

Bei Fehlern im Motorsystem kann zwischen elektrischen und mechanischen Fehlern unterschieden werden. Mitte der 1980er Jahre berichtete das Electric Power Research Institute, dass 53 % der Motorausfälle mechanischer Natur waren (41 % Lager, 12 % Auswuchtung und Ausrichtung) und 47 % elektrischer (37 % Wicklung und 10 % Rotor), siehe Abbildung. 1. Von den Wicklungsfehlern sind 83 % Wicklungskurzschlüsse und nur 17 % Isolationsfehler gegen Erde. Die Fehler des Rotors variieren je nach Motortyp und -konstruktion. Der am weitesten verbreitete Motor ist jedoch der Asynchronmotor mit Käfigläufer. Die häufigsten Fehler bei Käfigläufern sind lose oder gebrochene Rotorstäbe, ein nicht konzentrischer Rotor oder ein thermisch empfindlicher Rotor.

Mechanisches Teilsystem:

Mechanische Fehler im Motor sind im Grunde die gleichen wie bei allen anderen rotierenden Geräten. Zu diesen Fehlern können Unwucht, Ausrichtungsfehler, verbogene Wellen, lose Bauteile und verschlissene oder defekte Lager gehören. Auch bei Motoren kann es zu Ausfällen kommen, wenn die Magnetfelder des Stators oder des Rotors gestört sind. Diese Fehler erzeugen mechanische Kräfte, die mit anderen mechanischen Kräften wie Unwucht, Fluchtungsfehler usw. zusammenwirken.

Im Inneren des Motors werden Lager verwendet, um den Rotor zu positionieren und die rotierende Komponente von der stationären Komponente zu trennen. Normalerweise werden zwei Arten von Lagern verwendet: Wälzlager und Gleitlager.

Kupplungsfehler sind abhängig von der Art der Kupplungseinrichtungen. Für den Anschluss des Motors an die Last gibt es viele verschiedene Geräte. Bei einigen Geräten wird der Motor direkt mit der angetriebenen Maschine verbunden, und diese Maschinen laufen mit der gleichen Geschwindigkeit und in der gleichen Richtung. Einige Geräte ändern die Geschwindigkeit oder die Richtung oder beides. Andere gängige Kupplungsvorrichtungen sind Riemen, Riemenscheiben und Zahnräder.

Alle Kupplungstypen können Unwucht, Rundlauffehler, nicht rechtwinklige Bearbeitungen oder andere Passungs- oder Montagefehler an den rotierenden Bauteilen aufweisen.

Riemen- und Riemenscheibenanordnungen können Fehler aufweisen, weil die Riemenscheibe nicht richtig auf der Welle montiert ist, die Riemenscheibe einen Rundlauf hat oder der Riemen lose, gerissen oder ausgefranst ist. Handelt es sich bei der Kupplungsvorrichtung um ein Zahnradgetriebe, treten in der Regel geringe Kräfte auf, da die Zähne des einen Zahnrads in das andere Zahnrad “eingreifen”. Weitere Störungen treten auf, wenn eines der beiden Zahnräder abgelaufen ist. Auch Zahnräder können verschleißen, rissige oder gebrochene Zähne aufweisen.

Die angetriebene Maschine oder Last kann auch verschiedene Stufen von Unwucht, Ausrichtungsfehlern oder Unrundheit aufweisen, die Drehkräfte erzeugen können. Zentrifugalmaschinen wie der Lüfter einer Pumpe und sogar Kompressoren erzeugen hydraulische Kräfte, die zwischen den rotierenden und nicht rotierenden Teilen der Maschine wirken. Diese Kräfte verursachen jedes Mal eine Bewegung, wenn eine der Laufradschaufeln ein feststehendes Bauteil, wie z. B. das “Schnittwasser” in einer Pumpe, passiert.

Der Prozess selbst kann mechanische Kräfte erzeugen, die auf die Maschine/das Motorsystem wirken. Einige dieser Kräfte sind auf den Betrieb der Maschine zurückzuführen. Maschinen, wie z. B. Stanz- und Prägemaschinen, erzeugen während des normalen Betriebs Kräfte. Durch Prozesse wie Kavitation und Rezirkulation können hydraulische Kräfte im Flüssigkeitssystem entstehen. Zusätzliche Prozessänderungen, wie z. B. Lastwechsel, können die Betriebstemperaturen und -drücke der Maschinen verändern, was zu Ausrichtungsänderungen infolge des unterschiedlichen thermischen Wachstums der jeweiligen Maschinen führt.

Schwingungen von Maschinen:

Bei der Messung von Maschinenschwingungen werden Aufnehmer eingesetzt, um die mechanische Bewegung der Komponente oder des Maschinenteils zu messen, die bzw. das schwingt. Die Messwandler wandeln diese mechanische Bewegung in ein elektrisches Signal um. Der Messwertaufnehmer wird entweder direkt an dem sich bewegenden Bauteil oder am Lager bzw. an einer anderen Stützstruktur montiert. Diese Sensoren messen die mechanische Bewegung des zu überwachenden Bauteils, d. h. entweder des Lagergehäuses oder der Welle selbst.

Wenn sich das Bauteil auf den Sensor zubewegt, erzeugt es eine positive Ausgangsspannung, wenn sich das Bauteil vom Sensor wegbewegt, erzeugt es eine negative Ausgangsspannung. Dadurch kann der Sensor ein elektrisches Ausgangssignal erzeugen, das die Bewegung des beweglichen Bauteils nachbildet. Die Höhe der Spannung entspricht der Höhe der Bewegung.

Das zweite Newtonsche Bewegungsgesetz besagt, dass F=ma ist. Dies bedeutet, dass der Betrag der Bewegung dem Betrag der Kraft entspricht, die auf das Bauteil einwirkt. Das bedeutet, dass bei sehr großen Maschinen ein sehr großer Fehler nötig ist, um die Masse um einen messbaren Betrag zu bewegen. Außerdem kann der für die Messung verwendete Sensortyp die Ausgabe des Sensors beeinflussen.

Schwingungsmessungen:

Es gibt zwei Arten von Schwingungsmessungen: relative und absolute Bewegung.

Relative Bewegung:

Bei der ersten handelt es sich um eine relative Messung, die die Bewegung der gemessenen Komponente mit einer anderen Komponente in Beziehung setzt. Die häufigste dieser Messungen ist die Messung der Bewegung der Welle in einem Gleitlager. Bei dieser Messung werden in der Regel berührungslose Wirbelstromsonden verwendet, ein Sensor, der entweder am oder durch das Lager selbst angebracht wird. Diese Messungen haben sich als sehr effektiv erwiesen, um den Weg, den die Welle im Lager zurücklegt, und den Umfang der Bewegung zu ermitteln. Diese Messungen werden als Verschiebung angegeben, entweder in mils (0,001 in) oder in Mikron (.000001 m).

Der Hauptvorteil dieser Art von Sensoren besteht darin, dass es sehr einfach ist, die gemessene Bewegung zu vergleichen und mit dem Innenlagerspiel abzugleichen. Ein Nachteil ist, dass eine genaue Messung der auf die Welle wirkenden Kräfte nicht möglich ist, wenn sich das Bauteil, an dem der Sensor angebracht ist, bewegt. Ein zweiter Nachteil ist, dass die Auslenkung bei höheren Frequenzen sehr klein sein kann, aber dennoch eine große Auslenkung hat. Folglich werden Fehler bei höheren Frequenzen im Grundrauschen des gemessenen Signals verdeckt.

Absolute Bewegung:

Die zweite Messung der Vibration ist die absolute Bewegung. Bei dieser Messung wird ein Sensor verwendet, der seine Bewegung mit der Erde vergleicht. Die gebräuchlichsten Sensoren sind Induktionssensoren, die eine Ausgangsspannung erzeugen, die proportional zur Geschwindigkeit der Bewegung ist. Der am häufigsten verwendete Sensor ist ein piezoelektrisches Gerät, das elektrische Ladungen erzeugt, die mit der aufgebrachten Kraft in Beziehung stehen.

Die Induktionssensoren und die piezoelektrischen Sensoren haben Vor- und Nachteile. Der größte Nachteil beider Verfahren besteht darin, dass sie absolute Bewegungen messen, wie z. B. frühe Stadien von Wälzlagerdefekten, Kavitation im Pumpenhohlraum oder hydraulische Kräfte in Tiefbrunnenpumpen, die nicht ausreichen, um den Lagerbock oder das Lagergehäuse zu bewegen.

Der zweite Nachteil ist der Frequenzgang der Sensoren. Die Induktionssensoren sind sowohl bei niedrigen als auch bei hohen Frequenzen stark eingeschränkt, während der piezoelektrische Sensor die Signale bei höheren Frequenzen verstärkt. Beide unterliegen auch Linearitätsänderungen aufgrund der Montagetechniken des Sensors sowie der Richtung oder des Standorts des Sensors.

Die Kräfte, die diese Sensoren messen, sind eine Kombination aller mechanischen Kräfte, die an der Messstelle wirken. Da die meisten rotierenden Maschinen viele verschiedene Bauteile haben und jedes dieser Bauteile eine beliebige Anzahl von sich wiederholenden Kräften auf die Maschine ausüben kann, ist das gemessene Schwingungssignal ein komplexes Signal, das aus vielen Signalen besteht.

Schwingungsanalyse von Maschinen (MVA):

Bei der Analyse der Maschinenschwingungen werden die Frequenzen der Maschinenschwingungen ermittelt und mit den Frequenzen der Kräfte korreliert, die durch mechanische und elektrische Fehler verursacht werden.

Um die im gemessenen Signal vorhandenen Frequenzen zu bestimmen, führt der Analysator eine schnelle Fourier-Transformation (FFT) des Signals durch. Dieser mathematische Prozess wandelt das erfasste komplexe zeitbasierte Signal vom Zeitbereich in den Frequenzbereich um. Die FFT identifiziert die Amplituden und Frequenzen, die zusammen dieses komplexe Signal bilden.

Mechanische Defekte:

Es gibt zahlreiche Diagramme, Tabellen und Abhandlungen, die die Häufigkeit beschreiben, mit der jeder dieser mechanischen Fehler auftritt, wenn diese Fehler vorhanden sind. Mehrere dieser Fehler erzeugen die gleichen Fehlerhäufigkeiten. Fehler wie Unwucht, Ausrichtungsfehler, eine verbogene Welle, eine gerissene Welle und ein exzentrischer Rotor werden alle durch Fehler am Rotor verursacht und erzeugen Kräfte, die mit der Wellendrehzahl zusammenhängen. In vielen Fällen ist es notwendig, zusätzliche Messungen durchzuführen oder zusätzliche Technologien einzusetzen, um diese ähnlichen Probleme näher zu definieren.

Andere Probleme, wie z. B. Wälzlagerdefekte, haben Häufigkeiten, die vom Stadium des Defekts sowie von der Geometrie des Lagers abhängen. Eines der Probleme bei Wälzlagerdefekten besteht darin, dass Defekte in den frühen Stadien sehr geringe Amplitudensignale erzeugen und in den frühen Stadien eines sich entwickelnden Fehlers schwer zu erkennen sind.

Elektrische Fehler:

Elektromotoren funktionieren durch die Wechselwirkung von Magnetfeldern auf dem Rotor und dem Stator. Wenn das Magnetfeld am Stator oder am Rotor unausgeglichen oder verzerrt ist, entstehen im Motor unausgeglichene elektrische Kräfte. Diese Kräfte bewirken, dass sich der Rotor im Motor bewegt, wenn das rotierende Magnetfeld die verzerrten oder unausgeglichenen Felder passiert.

Elektrische Stator-Fehler:

Die Form des Kerns wird durch das Magnetfeld bestimmt. Sowohl der Statorkern als auch der Rotor sind in der Regel perfekt rund gestaltet.

Ungleiche Luftspalte:

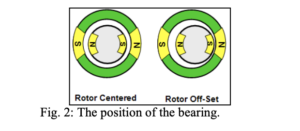

Wenn der perfekt runde Rotor in einem perfekt runden Stator zentriert wird, sind alle magnetischen Kräfte gleich und entgegengesetzt. Wenn der Rotor jedoch in irgendeinem Bereich näher am Stator positioniert ist, entsteht beim Durchgang des Magnetfelds durch den schmalen Spalt eine stärkere Anziehungskraft, die den Rotor zum Stator hin zieht, und eine schwächere Anziehungskraft auf der gegenüberliegenden Seite des Rotors, wo ein breiterer Spalt vorhanden ist. Dies führt zu einem elektrischen Ungleichgewicht und wird als ungleicher Luftspalt bezeichnet.

Die Position des Rotors im Stator wird durch die Position der Lager bestimmt (siehe Abb. 2). Die Positionierung des Lagers erfolgt über die Passungen des Lagergehäuses, der Endglocke und des Maschinenrahmens. Da die engen Abstände durch die Position des Rotors bestimmt werden, befinden sich die ungleichen Abstände immer an der gleichen Stelle innerhalb des Luftspalts und werden allgemein als statische Exzentrizität bezeichnet.

Es wurde festgestellt, dass bei einem zweipoligen Motor mit 2000 PS, bei dem der Rotorluftspalt um 10 % im Stator versetzt ist, die erzeugten elektrischen Kräfte mehr als 10-mal so groß sind wie die Fliehkraft, die entsteht, wenn der Rotor nach einer ISO-Auswuchtspezifikation von G 2,5 ausgewuchtet wird. Ein Gleichgewichtswert von G2,5 wird als gut angesehen.

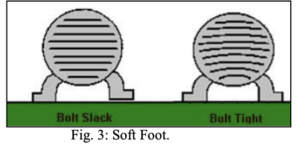

Ein weicher Fuß wird normalerweise mit einer Fehlausrichtung in Verbindung gebracht. Wenn der Motor jedoch einen unkorrigierten weichen Fuß hat, wird durch das Anziehen der Halteschrauben nicht nur die Lagerposition neu positioniert, was zu einer möglichen Fehlausrichtung führt, sondern auch das Motorgehäuse verformt (siehe Abb. 3).

Dieses verzogene Gehäuse verformt das Statoreisen, wodurch sich das Magnetfeld des Stators verändert und ein Zustand entsteht, der mit ungleichen Luftspalten vergleichbar ist.

Lose Wicklung/Stator-Eisen:

Wenn das Statoreisen im Motorrahmen lose ist oder die Wicklungen in den Statornuten lose sind, führt das rotierende Magnetfeld des Stators dazu, dass sich die lose Komponente jedes Mal bewegt, wenn eines der Magnetfelder die lose Komponente überquert. Diese drei Fehler sind normalerweise die Ursache von Vibrationsproblemen, die als elektrische Statorprobleme eingestuft werden. Die Frequenzen dieser Fehler treten alle mit der zweifachen Netzfrequenz auf. Bei einem Direktantriebsregler sind dies 7200 CPM für 60 Hz und 6000 CPM für 50 Hz-Anwendungen.

Elektrische Fehler am Rotor:

Der gebräuchlichste Industriemotor ist der AC-Käfigläufer mit Induktion. Diese Rotoren verwenden Rotorstäbe als Leiter, um das Magnetfeld auf dem Rotor zu erzeugen. Die Form des Rotoreisens oder -kerns wird durch das Magnetfeld bestimmt.

Exzenterrotor:

Wenn das Eisen des Rotorkerns oder die Endringe exzentrisch sind, wird das Magnetfeld des Rotors verzerrt, und es nimmt die Form des Kerns an. Wenn der exzentrische Rotor im konzentrischen Stator platziert wird, entstehen ungleiche Abstände zwischen dem Rotormagnetfeld und dem Statormagnetfeld. Da sich das verzerrte Magnetfeld jedoch auf dem Rotor befindet, dreht sich der enge Spalt mit der Welle. Wenn sich der schmale Spalt unter einem Magnetpol befindet, entsteht eine elektrische Unwucht. Da sich die elektrische Unwucht mit der Rotorposition ändert, wird dieser Fehler oft als dynamische Exzentrizität bezeichnet.

Gebrochene Rotorstäbe:

Der Zweck der Läuferstäbe am Käfigläufer ist es, einen Pfad für den Stromfluss von einem Ende des Läufers zum anderen zu schaffen. Der Stromfluss erzeugt ein Magnetfeld auf dem Rotor. Wenn Strom in eine Richtung fließt, erzeugt er ein Magnetfeld mit einer Polarität, entweder Nord oder Süd. Diese entgegengesetzten Pole stehen sich direkt gegenüber und erzeugen ein ausgeglichenes Magnetfeld.

Wenn einer oder mehrere der Rotorstäbe gebrochen sind, fließt in diesem Teil des Rotors kein Strom, wenn er sich unter einem der Magnetfelder befindet. Da jedoch die Stäbe auf beiden Seiten der Unterbrechung miteinander verbunden sind, fließt der Strom durch diese Stäbe, sofern ein vollständiger Pfad für den Stromfluss vorhanden ist. Dadurch entsteht ein toter Punkt auf dem Rotor an der Stelle des oder der gebrochenen Stäbe. Wenn sich dieser tote Punkt unter einem der Magnetfelder befindet, entsteht eine elektrische Unsymmetrie. Diese elektrische Unwucht kombiniert alle mechanischen Kräfte, die auf das Rotorsystem einwirken, und führt zu einer Veränderung der gesamten Rotorkräfte.

Sowohl gebrochene Stäbe als auch exzentrische Rotoren sind mechanische Defekte am Rotor und drehen sich mit dem Rotor. Bei einem Induktionsmotor dreht sich der Rotor mit einer Geschwindigkeit, die geringer ist als die Geschwindigkeit des rotierenden Magnetfelds, so dass sich die mechanischen Fehler unter den Magnetfeldern hindurch bewegen. Während sich der Rotor mit den Fehlern dreht, nehmen die auf den Rotor wirkenden elektrischen Kräfte je nach Position der gebrochenen Stäbe im Verhältnis zum Magnetfeld zu oder ab. Dies führt zu einer Modulation der kombinierten elektrischen und mechanischen Kräfte. Die Frequenz der Modulation ist gleich der Anzahl der Pole multipliziert mit der Schlupfgeschwindigkeit des Rotors. Diese Frequenz wird normalerweise als Polpassfrequenz (PPF) bezeichnet.

Thermisch empfindlicher Rotor:

Bei einigen Rotoren von AC-Induktionsmotoren scheinen sich die vom Rotor ausgehenden Kräfte mit der Last zu ändern. Dies geschieht in der Regel dadurch, dass sich die Rotoren durchbiegen, wenn der Strom durchfließt und der Rotor ansteigt. Der Grund dafür sind kurzgeschlossene Kernbleche, eine ungleichmäßige Dicke der Rotorbleche oder Gussporen in Gussrotoren. In jedem der oben genannten Fälle wird eine Seite des Rotors heißer als die gegenüberliegende Seite, so dass sich der heißere Teil des Rotors dehnen oder ausdehnen kann, was zu einer Verformung des Rotors führt. Der verbogene Rotor führt zu einem exzentrischen Betrieb des Rotors, der als dynamische Exzentrizität erscheint.

Wenn sich der Fehler auf das Magnetfeld des Rotors auswirkt, führen die Unwuchtkräfte zu einer Modulation der kombinierten Rotorkräfte. Dies führt dazu, dass die Amplitude der Maschinenschwingung bei Drehgeschwindigkeit ebenfalls moduliert wird. Die FFT eines amplitudenmodulierten Signals führt zu Seitenbändern um die Grundfrequenz herum, die in diesem Fall dem Einfachen der Laufgeschwindigkeit entspricht. Das Vorhandensein der Seitenbänder zeigt an, dass eine Amplitudenmodulation vorhanden ist, und der Abstand der Seitenbänder gibt die Frequenz der Modulation an. Wenn der Fehler vom Rotor ausgeht, liegen die Seitenbänder im Abstand der Polpassfrequenz. Da jeder der drei oben beschriebenen häufigen Rotorfehler zu einer Modulation der Rotorkräfte führt, erscheint die FFT jedes Fehlers als spektrale Spitze bei der Drehgeschwindigkeit mit PPF-Seitenbändern.

Mechanische Defekte:

Andere mechanische Defekte am Motor erscheinen wie bei jeder anderen Maschine. Der Fehler wird in der FFT auf der Grundlage der Frequenz oder in einigen Fällen des Musters der FFT identifiziert. Diese Häufigkeiten können aus einer beliebigen Anzahl von Diagrammen oder Tabellen entnommen werden.

Elektrische Signaturanalyse (ESA):

Die elektrische Signaturanalyse misst alle drei Phasen von Strom und Spannung am Motorsteuergerät, während die Maschine in Betrieb ist. Durch die Messung aller drei Phasen von Spannung und Strom wird bei jeder Messung der ESA-Daten eine vollständige Analyse der dem Motor zugeführten Leistung durchgeführt. Zusätzlich wird eine FFT für die Spannungs- und Stromwellenform durchgeführt.

Tests und Untersuchungen haben gezeigt, dass viele mechanische und elektrische Fehler im Motorsystem zu einer Modulation des Motorstroms mit der Frequenz des Fehlers führen.

Leistungsanalyse:

Bei der Leistungsanalyse werden nicht nur Probleme im Zusammenhang mit dem Motor ermittelt, sondern auch Probleme mit der eingehenden Leistung, wie z. B. übermäßiger Oberwellengehalt, Spannungsasymmetrie, Spannungsfehlanpassung, Stromasymmetrie, der Leistungsfaktor des Motorsystems und der Wirkungsgrad des Motorsystems. Da die ESA gleichzeitig alle drei Phasen der Spannung und des Stroms misst, kann sie auch die Belastung des Motors sehr genau bestimmen. Dadurch kann die ESA-Software die tatsächliche Rotordrehzahl genau bestimmen; in der Regel wird die Laufgeschwindigkeit mit einer Genauigkeit von 1 U/min gemessen.

FFT-Analyse:

Die FFT des Stroms identifiziert Fehler im Motorsystem ähnlich wie die MVA oder andere Signaturanalyseverfahren. Die Durchführung der FFT auf den Spannungs- und Stromsignalen des Motors bietet jedoch zusätzliche Diagnosemöglichkeiten im Vergleich zu MVA und Motor Current Signature Analysis (MCSA). Sowohl MVA als auch MCSA messen nur die Reaktion des motorischen Systems. Wenn entweder im Strom- oder im Schwingungsspektrum große spektrale Spitzen auftreten, die auf eine Trägerfrequenz im eingehenden Strom zurückzuführen sind, kann dies mit keiner der beiden Techniken erkannt werden. Führt man jedoch eine FFT sowohl für die Spannung als auch für den Strom durch, so sind alle vorhandenen Spektralspitzen auf die eingehende Leistung zurückzuführen. Wenn jedoch im Spannungsspektrum keine Spektralspitzen vorhanden sind, die im Stromspektrum vorhanden sind, dann liegt der Fehler entweder am Motor oder an der angetriebenen Maschine.

Stator-Fehler:

Statorfehler in der ESA werden entweder als elektrische oder mechanische Fehler eingestuft.

Mechanische Fehler am Stator:

Mechanische Statorfehler entstehen, wenn sich entweder der Statorkern im Motorrahmen löst oder wenn sich die Wicklungen in den Statornuten lösen. Jeder dieser Fehler führt dazu, dass die Magnetfelder, die durch die Unstetigkeiten im Statoreisen entstehen, die Wicklungen modulieren. Diese Frequenzen werden als Statorschlitz-Durchgangsfrequenzen bezeichnet, die sich aus der Multiplikation der Anzahl der Statorschlitze mit der Drehzahl ergeben.

Auch wenn dies nicht unmittelbar katastrophal ist, so führt eine anhaltende Lockerung doch dazu, dass entweder die Isolierung der Wicklung durchbricht (da die Lockerung die Isolierung der Wicklung abnutzt) oder dass die Isolierung der Erdungswand durchbricht und einen Erdschluss verursacht. Jeder dieser Fehler führt schließlich zu einem vollständigen Ausfall der Wicklung, was im besten Fall zu einem Aufwickeln des Motors oder einer vollständigen Zerstörung des Motors führt. Wenn das Statoreisen während des Ausfalls beschädigt wird, muss der Motor komplett ausgetauscht werden. Die Störung der Durchgangsfrequenzen der Statornuten ist normalerweise so gering, dass der MVA diese Fehler erst in einem sehr fortgeschrittenen Stadium erkennt. Diese Fehler führen dazu, dass sich das lose Bauteil, das Statoreisen oder die Wicklung bewegt, wenn das Magnetfeld um den Stator rotiert, was durch die Netzfrequenz-Seitenbänder um die Durchgangsfrequenz der Statornut angezeigt wird.

Stator Elektrisch:

Wenn die Isolierung zwischen den Statorwicklungen und der Erde durchbrochen wird, kommt es zu einem Wicklungsfehler oder einem Erdschluss. Diese Fehler führen zu einer lokalen Erwärmung und zu einer weiteren Verschlechterung der Isolierung, bis die Wicklung schließlich brennt und vollständig zerstört wird und in schweren Fällen die innere Laminarisolierung verformt oder verbrennt.

Wenn diese Fehler auftreten, führt die Schwäche der Wicklung dazu, dass die Frequenzen des Statorschlitzes mit der Netzfrequenz moduliert werden, da sich das Magnetfeld um den Stator dreht. Diese werden durch die Drehung der Welle weiter moduliert, was zu Drehzahlseitenbändern um die Netzfrequenzseitenbänder herum führt.

ESA kann Fehler identifizieren, die als elektrische Statorfehler eingestuft werden, aber um den Fehlertyp zu bestätigen, wird empfohlen, eine Motorstromkreisanalyse bei ausgeschaltetem Motor durchzuführen.

Auch hier sind die Modulationen in der Durchgangsfrequenz der Statornuten so gering, dass die erzeugten Kräfte sehr klein sind und in der Regel mit dem MVA nicht erfasst werden können.

Rotor-Fehler:

Häufige Rotorfehler, die mit der ESA erkannt werden, sind statische Exzentrizität (ungleiche Luftspalte), dynamische Exzentrizität (exzentrischer Rotor) und gebrochene Rotorstäbe.

Statische Exzentrizität:

Wenn der Rotorkern konzentrisch und im Magnetfeld zentriert ist, ist der Strom, der durch die Rotorstäbe fließt, gleich groß und polar entgegengesetzt auf den gegenüberliegenden Seiten des Rotors. Wenn der Rotor jedoch nicht im Magnetfeld zentriert ist, ist die Stärke des Magnetfelds in den Rotorstäben, die dem Stator am nächsten sind, stärker als auf der gegenüberliegenden Seite. Wenn sich die Magnetpole um den Stator drehen, wird das Magnetfeld um die Rotorstäbe jedes Mal moduliert, wenn einer der Pole den schmalen Abstand passiert. Dies führt zu einer Verdoppelung der Spektralspitzen der Netzfrequenz um die Durchgangsfrequenz des Rotorstabs. Die Frequenz des Rotorstabdurchgangs ist gleich der Anzahl der Rotorstäbe mal der Laufgeschwindigkeit.

Dynamische Exzentrizität:

Wenn der Rotor zentriert ist, aber der Rotorkern exzentrisch ist, entsteht ein enger Luftspalt, der sich um die Innenseite des Luftspalts mit dem Rotor dreht. Der schmale Luftspalt erzeugt Seitenbänder mit zweifacher Netzfrequenz (2xLF) um die Durchgangsfrequenz des Rotorstabs, aber da der schmale Spalt im Luftspalt rotiert, werden die 2xLF-Seitenbänder bei Rotordrehzahl moduliert. Dadurch entstehen Laufgeschwindigkeits-Seitenbänder um die 2xLF-Seitenbänder.

Gebrochene Rotorstäbe:

Wenn der tote Punkt auf dem Rotor unter einem Magnetfeld durchläuft, gibt es keine Induktivität zwischen dem Magnetfeld des Stators und dem Rotor. Dies führt dazu, dass der Motorstrom mit PPF moduliert, wodurch PPF-Frequenzseitenbänder um die Netzfrequenz im Stromspektrum entstehen.

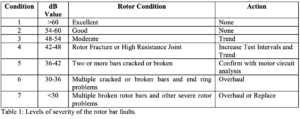

Die Forschung hat gezeigt, dass die Schwere des Rotorstabfehlers auf dem Verhältnis der Modulation beruht; es wurden sieben Schweregrade ermittelt (siehe Tabelle 1).

Mechanische Defekte:

Jeder mechanische Fehler, der Vibrationen an rotierenden Geräten verursacht, wirkt wie eine Belastung auf den Motor. Selbst eine sehr kleine Aufprallreaktion, wie die Eigenfrequenzen des Lagersystems, lässt sich mit der ESA leicht feststellen. Im ESA-Spektrum erscheinen mechanische Fehler als Mittenfrequenzen der Netzfrequenzseitenbänder.

Demod-Spektrum:

Die ESA erzeugt auch ein Demodulations-Niederfrequenzspektrum, Fmax 120 Hz. Das Demodulationsspektrum ist ein Signalverarbeitungsverfahren, das das Netzfrequenzsignal aus dem erfassten Zeitsignal entfernt. Im verarbeiteten Signal bleiben nur die Frequenzen übrig, die den Motorstrom modulieren. Die FFT dieses Prozesssignals zeigt sehr deutlich alle Frequenzen von Fehlern an, wie z. B. Fehler, die vom Rotor ausgehen, einschließlich Unwucht, Fehlausrichtung (nicht nur am Motor, sondern in vielen Fällen auch an der angetriebenen Maschine). PPF- und RS-Spitzen, die im normalen Stromspektrum normalerweise als Seitenbänder um die Netzfrequenz herum auftreten, erscheinen im Demodulationsspektrum als einzelne Spitzen. Auf diese Weise kann die Software den tatsächlichen RS des Motorsystems zum Zeitpunkt der Datenerfassung sehr genau bestimmen, in der Regel mit einer Genauigkeit von 1 Umdrehung pro Minute. Andere Fehlerfrequenzen, die unter 120 Hz liegen, erscheinen als einzelne Peaks im Demod-Spektrum, und Riemendefekte lassen sich anhand des Demod-Spektrums sehr leicht erkennen.

Andere mechanische Fehler:

Probleme mit dem Zahneingriff, das Passieren von Lamellen und jede andere mechanische Kraft, die irgendwo im Motorsystem vorhanden ist, erscheint im hochfrequenten Stromspektrum als Mittenfrequenzen zwischen den Netzfrequenz-Seitenbändern.

Defekte an Wälzlagern:

Lagerdefekte der frühen bis späten Stufe 2 zeigen sich im hochfrequenten Stromspektrum sehr deutlich als linienfrequente Seitenbänder um ein nicht ganzzahliges Vielfaches der Laufgeschwindigkeit.

Was ist die Zukunft der ESA?

Vorläufige Tests haben gezeigt, dass die ESA eines der leistungsfähigsten Werkzeuge für das Screening motorgetriebener Maschinen ist. In fast allen Fällen treten die Fehler in den ESA-Daten viel früher auf als in den MVA-Daten, da die Kraft des Fehlers nicht ausreichen muss, um die gesamte Maschinenstruktur zu bewegen, wie es bei mechanischen Schwingungen der Fall ist. Außerdem kann die ESA den Zustand der dem Motorsystem zugeführten Leistung sowie den Wirkungsgrad des Motors und vor allem die genaue Drehzahl des Motors zum Zeitpunkt der Datenerfassung bestimmen. Diese Messung ist bei der Verwendung von ESA und MVA von entscheidender Bedeutung, da die meisten Fehler im Motorsystem drehzahlabhängig sind und eine genaue Bestimmung der Betriebsdrehzahl für eine genaue Spektrumanalyse entscheidend ist.

Frequenzgang:

Da ESA Änderungen des Motorstroms als Identifikatoren für Fehler verwendet, können auch sehr niedrige und sehr hohe Fehlerfrequenzen erkannt werden. Der MVA hat Grenzwerte, die auf dem Messtyp (relativ oder absolut) und dem Frequenzgang des Sensors basieren.

Vertikale Tiefbrunnenpumpen:

Die Erfahrung mit vertikalen Pumpen hat gezeigt, dass sich Fehler in der Pumpe nicht auf den Motor übertragen. Um festzustellen, was in der Pumpe vor sich geht, müssen an der Pumpe selbst Messwandler angebracht werden. Pumpenfehler werden am Motor erst erkannt, wenn die Pumpe in der Regel völlig zerstört ist. Vorläufige Tests haben gezeigt, dass kleine Mengen an Kavitation und sogar die Frequenzen des Schaufeldurchgangs in der Pumpe mit der ESA leicht erkannt werden können. Das zur gleichen Zeit aufgenommene MVA-Spektrum zeigte keinen Hinweis auf einen der beiden Fehler.

Antriebe mit variabler Frequenz:

Bei der Prüfung von Motoren, die von Frequenzumrichtern angetrieben werden, mit der ESA können nicht nur Fehler im Motorsystem festgestellt werden, sondern auch gealterte Kondensatoren und andere elektrische Probleme im Antrieb sind sehr leicht erkennbar.

Weitere Informationen zur elektrischen Signaturanalyse oder zur Verbesserung der Zuverlässigkeit von Motorsystemen in Ihrem Werk erhalten Sie unter www.alltestpro.com oder per E-Mail an [email protected].