Analisis Tanda Tangan Listrik vs Analisis Getaran

Abstrak:

Telah diketahui bahwa mesin yang berputar menunjukkan karakteristik khusus ketika kesalahan menyebabkan garis tengah geometris poros bergerak secara berkala. Selama lebih dari 70 tahun, Analisis Getaran Mesin (MVA) telah digunakan untuk mengidentifikasi dan menentukan tingkat keparahan gangguan ini dan merupakan bagian integral dari banyak program keandalan pabrik yang sukses. Pengalaman dan penelitian terbaru telah membuktikan bahwa banyak dari kesalahan yang sama dapat diidentifikasi dengan menggunakan Electrical Signature Analysis (ESA). ESA juga mengevaluasi dan mengidentifikasi kesalahan pada daya yang masuk ke pabrik, daya yang disuplai ke motor, serta kesalahan listrik dan mekanis dalam sistem motor. Selain itu, ESA muncul sebagai teknologi yang sangat penting dalam beberapa program Keandalan Listrik. Beberapa pabrik menggunakannya sebagai alat deteksi utama untuk mengidentifikasi masalah kelistrikan dan mekanis pada mesin, yang digerakkan oleh motor listrik. Makalah ini akan membahas kedua teknologi Program Pemeliharaan Prediktif (PdM) yang dinamis ini dan mengidentifikasi kekuatan dan kelemahan masing-masing teknologi serta mencoba menentukan di mana kedua teknologi ini paling cocok dengan Program Keandalan.

Kata kunci: Spektrum Demod; Fase Deteksi; Analisis Tanda Tangan Listrik; Analisis FFT; Getaran Mesin; Kesalahan Sistem Motor; Kelistrikan Rotor; Kelistrikan Stator.

Filosofi Pemeliharaan:

Perusahaan dengan populasi peralatan modal yang besar menyediakan layanan atau menghasilkan produk dengan peralatan yang sangat padat modal ini. Untuk melindungi peralatan ini dan menjaganya agar tetap beroperasi dengan baik, maka perlu dilakukan pemeliharaan. Tekanan, dari waktu ke waktu, terus berlanjut bagi perusahaan untuk menghasilkan produk berkualitas lebih tinggi dengan biaya yang lebih rendah, sambil berusaha mendapatkan keuntungan yang lebih tinggi. Penyedia layanan juga harus menyediakan layanan yang lebih andal dengan biaya yang jauh lebih rendah. Hal ini mengharuskan departemen pemeliharaan untuk tidak hanya memelihara peralatan ini dengan baik, tetapi juga melakukannya dengan biaya yang lebih rendah.

Tekanan-tekanan ini telah menyebabkan evolusi praktik atau filosofi pemeliharaan. Praktik pemeliharaan awal dikenal sebagai “jalankan hingga gagal” (RTF), tetapi tekanan industri telah mengembangkan praktik ini menjadi pemeliharaan presisi (atau proaktif).

Tinjauan singkat mengenai filosofi dan biaya pemeliharaan ini dapat menjelaskan perlunya evolusi praktik-praktik ini. Biaya pemeliharaan RTF, Preventive dan Predictive ini diekstrak dari sebuah artikel yang diterbitkan pada akhir tahun 1970-an dari sebuah kilang di Amerika Serikat bagian selatan yang melacak dan mempublikasikan biaya pemeliharaan mereka melalui evolusi ini. Biaya Presisi ditambahkan dan disesuaikan dengan biaya hidup berdasarkan hasil dari banyak pabrik yang menerapkan Pemeliharaan Presisi di awal tahun 1990-an.

Jalankan Sampai Gagal ($17 -18/HP/YR):

Pendekatan ini hanya memerlukan sedikit keterlibatan selain menyalakan dan mematikan mesin dan memasok produk. Dengan cara ini, mesin terus beroperasi tanpa gangguan. Namun, ketika kegagalan terjadi, biasanya sangat parah dan mengakibatkan kerusakan pada komponen asli serta kerusakan pada komponen lain dari mesin itu, seperti mesin yang terhubung dan fondasi. Kerusakan tambahan ini sering kali mengakibatkan kerusakan pada komponen, yang biasanya tidak gagal, dan jarang ditemukan dalam suku cadang di pabrik.

Memperbaiki atau mengganti komponen ini memerlukan pembuatan sendiri atau membelinya dari produsen asli dengan biaya premium dan waktu tunggu yang lama, sehingga mengakibatkan pemadaman yang lama. Oleh karena itu, RTF menghasilkan metode yang paling mahal untuk memelihara peralatan pabrik. Ini tanpa mempertimbangkan biaya produksi yang hilang. Biaya-biaya ini sangat sulit untuk diprediksi dan diukur, namun pengalaman menunjukkan bahwa peningkatan biaya pemeliharaan biasanya mengakibatkan waktu henti tambahan.

Perawatan Pencegahan ($11-12/HP/YR):

Filosofi pemeliharaan ini didasarkan pada asumsi bahwa peralatan mekanis akan aus dan rusak seiring berjalannya waktu. Para perancang dan produsen mesin, meneliti dan mempelajari mesin mereka untuk menentukan persyaratan perawatan yang direkomendasikan dan interval inspeksi untuk mesin mereka. Pemeliharaan dan inspeksi yang direkomendasikan kemudian dilakukan pada interval waktu yang telah ditentukan.

Namun, pada pertengahan tahun 1980-an, sebuah studi keandalan yang ditulis oleh Nolan dan Heap, menentukan bahwa mesin tidak gagal tepat waktu. Mereka gagal karena terlalu dini atau terlambat. Mesin yang rusak terlalu dini memiliki masalah dan biaya yang sama dengan perawatan “jalankan hingga rusak”, sedangkan mesin yang rusak terlambat mengakibatkan berjam-jam perawatan yang tidak perlu dan penggantian komponen yang terlalu dini. Lebih penting lagi, penelitian ini menentukan bahwa hanya sekitar 11% dari kegagalan alat berat yang berkaitan dengan usia dan 89% lebih bersifat acak. Hal ini pada dasarnya berarti bahwa pemeliharaan preventif efektif untuk 11% kegagalan, tetapi tidak efektif untuk 89% kegagalan. Mereka juga melaporkan bahwa 68% kegagalan terjadi tak lama setelah pemasangan atau perbaikan mesin, periode ini sering disebut sebagai periode pembobolan, dan semakin kompleks mesin, semakin besar kemungkinan mesin gagal selama periode pembobolan.

Pemeliharaan Prediktif ($7-8/HP/YR):

Pengurangan tambahan dalam biaya pemeliharaan dicapai melalui penggunaan pemantauan kondisi. Pada awal tahun 1960-an, perusahaan-perusahaan menyadari bahwa ketika peralatan berputar mulai mengalami kerusakan, kondisi operasinya akan berubah. Dengan memantau kondisi operasi ini secara rutin, peringatan dini tentang perubahan ini akan memberikan waktu yang cukup untuk mengeluarkan alat berat dari operasi, sebelum terjadi kerusakan yang parah.

Filosofi pemeliharaan ini telah meningkat sejak awal tahun 1980-an dengan diperkenalkannya pengumpul data berbasis mikroprosesor. Karakteristik pengoperasian alat berat seperti suhu, tekanan, kondisi oli, getaran, dan kinerja dapat diukur dan dibuat trennya untuk mengidentifikasi perubahan. Dalam beberapa kasus, membandingkan pengukuran ini dengan nilai yang telah ditentukan sebelumnya dapat dengan cepat mengidentifikasi kondisi alat berat tanpa tren. Hal ini menyebabkan penerimaan dan implementasi program pemeliharaan prediktif (PdM) yang cepat. Pemeliharaan prediktif menggunakan berbagai pengukuran alat berat untuk mengidentifikasi kondisi alat berat. Ada banyak teknologi PdM yang berbeda dan program yang paling sukses menggunakan beberapa teknologi untuk memberikan informasi yang paling banyak dan sebagai akibatnya, kemungkinan tertinggi untuk mengidentifikasi mesin dengan masalah yang berkembang.

Banyak program PdM yang mengalami “Kebutaan Kehutanan” (tidak dapat melihat hutan dari pepohonan). Mereka menghabiskan begitu banyak waktu untuk mengumpulkan data, sehingga mereka tidak memiliki waktu untuk menganalisis atau mereka mengabaikan mesin-mesin yang “kurang penting”.

Program PdM yang paling sukses menggunakan penyaringan yang efektif. Tujuan dari fase deteksi adalah untuk mengidentifikasi, “mesin yang buruk”. Setelah mesin yang buruk diidentifikasi, pengukuran atau teknologi tambahan dapat digunakan untuk menentukan apa yang menyebabkan kondisi mesin berubah, dan kemudian tindakan korektif yang tepat diambil untuk menempatkan mesin kembali ke kondisi yang baik. Evolusi ini telah menghasilkan tiga fase PdM. Tiga fase tersebut adalah deteksi, analisis dan koreksi. Beberapa program menambahkan tahap keempat, yaitu verifikasi, namun saya percaya bahwa verifikasi adalah bagian dari tahap koreksi.

Beberapa teknologi PdM yang paling umum adalah Analisis Getaran Mesin (MVA), Termografi Infra-merah, Ultra-Sonik, Analisis Oli, Analisis Sirkuit Motor (MCA), dan Analisis Tanda Tangan Elektrik (ESA). Karakteristik umum di antara teknologi PdM yang paling sukses adalah mudah dilakukan, dan memberikan pengukuran yang tidak merusak dan dapat diulang.

Fase deteksi:

Fase ini biasanya merupakan fase yang paling penting dan merupakan dasar dari keseluruhan program PdM. Fase deteksi melibatkan pemantauan karakteristik pengoperasian peralatan yang dipilih secara berkala. Nilai-nilai ini ditelusuri dan diperiksa untuk setiap perubahan. Proses pengumpulan data harus dilakukan dengan cepat dan hati-hati, dengan tujuan untuk memantau sebanyak mungkin mesin. Ketika perubahan terdeteksi, data tambahan kemudian diambil untuk tujuan analisis, guna menentukan penyebab perubahan kondisi mesin.

Dalam fase deteksi, seluruh tujuannya adalah untuk mengidentifikasi mesin yang mengalami kegagalan. Ini berarti bahwa sebanyak mungkin mesin disaring dalam waktu sesingkat mungkin. Sebagian besar program perangkat lunak PdM kemudian melihat data yang terkumpul dan mengidentifikasi mesin yang dicurigai.

Fase analisis:

Fase ini melibatkan pengambilan data tambahan dan mungkin jenis data yang berbeda dari fase deteksi. Data tambahan ini biasanya memerlukan pengumpulan data tambahan. Karena hanya sedikit mesin, selama fase deteksi (antara 2% dan 3% dalam program yang sudah matang) yang menunjukkan perubahan signifikan, biasanya akan lebih efektif jika Anda mengambil data yang diperlukan dengan cepat untuk mengidentifikasi perubahan selama proses deteksi, dan kemudian kembali untuk melihat lebih detail setelah perubahan terdeteksi.

Namun, jika lokasi pabrik terpencil atau memiliki keterbatasan akses lainnya, maka mengambil data yang lebih rinci selama fase deteksi akan dibenarkan. Banyak pabrik dan lokasi yang memutuskan untuk memasang sistem pemantauan secara permanen untuk aplikasi ini.

Fase Koreksi:

Fase ini melibatkan koreksi dan menghilangkan masalah yang memicu perubahan kondisi. Hal ini mungkin memerlukan pembersihan kipas, penggantian bantalan atau kopling yang aus, dll. Tingkat getaran yang dapat diterima atau tingkat pengukuran performa lainnya menentukan jenis koreksi dan perbaikan yang tepat. Rincian untuk memperbaiki dan menghilangkan masalah ini terdapat di bagian selanjutnya dari makalah ini.

Data yang diambil selama fase deteksi biasanya tidak cukup untuk memberikan apa pun selain analisis awal. Untuk melakukan analisis yang lebih rinci, jenis data lain dan data yang lebih banyak perlu diambil. Dalam beberapa kasus, mesin mungkin perlu dioperasikan dalam kondisi yang berbeda dan dengan berbagai teknologi. Mencoba menganalisis masalah hanya dengan menggunakan hasil data deteksi adalah analisis yang kurang dapat diandalkan. Jika data yang cukup diambil selama fase deteksi untuk analisis yang lebih akurat, maka akan memperlambat proses deteksi. Sebagian besar departemen keandalan yang berpengalaman telah mengakui pentingnya memisahkan kedua langkah ini.

Keandalan Listrik:

Kebanyakan orang hanya menganggap bahwa keandalan listrik berakhir dengan keberhasilan pengiriman daya ke pembangkit. Tenaga listrik adalah salah satu bahan baku terpenting yang digunakan dalam industri saat ini. Tidak hanya harus memiliki aliran daya yang terus menerus, tetapi juga harus bersih dan seimbang. Namun, komoditas penting ini juga merupakan salah satu bahan mentah yang paling sedikit diperiksa untuk dipasok ke pabrik.

Listrik diperlukan di hampir semua area pabrik untuk menyediakan tenaga penggerak yang mengoperasikan sebagian besar peralatan yang menghasilkan produk atau menyediakan layanan yang dibangun untuk menjalankan peralatan pabrik. Listrik adalah produk yang unik, karena membutuhkan aliran yang terus menerus, tidak dapat disimpan dengan mudah, dan biasanya tidak diperiksa sebelum digunakan.

Kualitas daya dapat menjadi penyebab kerusakan atau kegagalan. Hasil dari “kualitas daya” yang buruk biasanya bersifat jangka panjang dan tidak selalu dianggap sebagai sumber masalah. Motor terbakar atau pemutus arus trip, inspeksi kelistrikan dan mekanis dilakukan pada motor dan mesin yang digerakkan, kemudian motor dibangun kembali atau diganti dan seluruh proses diulang. Selain itu, mesin dan peralatan yang lebih baru saat ini telah mendorong kebutuhan akan Kualitas Daya yang lebih baik semakin meningkat. Namun, jika daya diperiksa sama sekali, mungkin hanya diperiksa pada saat masuk ke pabrik dan tidak secara rutin. Juga tidak diperiksa pada saat dipasok ke motor atau peralatan itu sendiri.

Daya biasanya dibangkitkan jauh dari titik penggunaan, keandalan pembangkit asli tidak diketahui ditambah lagi digabungkan pada jaringan dengan banyak generator lain. Tenaga listrik disalurkan melalui beberapa trafo yang berbeda, dan bermil-mil kabel di atas dan bawah tanah sebelum tiba di pabrik. Banyak dari sistem distribusi listrik ini dimiliki, dikelola, dan dipelihara oleh beberapa entitas yang berbeda. Setelah daya yang buruk atau “berkualitas buruk” ditempatkan pada jaringan, daya tersebut tidak dapat dihilangkan atau bahkan ditolak oleh pengguna.

Banyak pembangkit listrik yang lebih kecil dan dimiliki secara pribadi. Upaya untuk mengatur dan menstandarkan kualitas daya sedang dilakukan dan banyak negara bagian memiliki standar dan peraturan khusus. Namun, daya yang dihasilkan tidak serta merta berhenti di perbatasan negara, tempat daya tersebut dihasilkan.

Bahkan jika daya tiba di pembangkit listrik dengan “kualitas yang baik”, ada banyak area di dalam sistem motor yang dapat berdampak buruk pada kelangsungan keberhasilan pengoperasian pembangkit listrik.

Sistem Motor Listrik:

Lebih dari sekadar motor itu sendiri yang dapat memengaruhi keandalan pabrik. Bahkan apa pun di dalam sistem motor dapat menyebabkan kegagalan sistem motor, yang dapat menyebabkan gangguan pada proses. Deteksi yang efektif akan menyaring mesin dari potensi masalah. Adalah logis bahwa metode pendeteksian akan menyaring sebanyak mungkin sistem motor dengan pengukuran sesedikit mungkin. Metode deteksi juga digunakan untuk mengidentifikasi sebanyak mungkin potensi kegagalan. Ketika memilih metode penyaringan yang efektif, perlu juga untuk mengidentifikasi masalah yang menyebabkan kegagalan pada sistem motor. Setelah pertanyaan-pertanyaan ini dijawab, maka perlu untuk mengidentifikasi metode yang mungkin tersedia untuk menyaring sebanyak mungkin mesin dalam waktu yang paling singkat.

Sistem motor terdiri dari dua subsistem: subsistem motor/penggerak dan subsistem mekanis. Subsistem motor/penggerak dimulai dengan daya yang masuk ke pabrik, ini mungkin termasuk transformator, kabel dan perangkat switching. Daya yang masuk kemudian dipasok ke distribusi atau Pusat Kendali Motor (PKS). MCC terdiri dari starter, perangkat proteksi, seperti beban berlebih, penggerak frekuensi variabel, dan berbagai sistem lain yang dengan aman menyalurkan daya ke motor agar berhasil dioperasikan dan dikendalikan.

Motor listrik mengubah energi listrik menjadi torsi mekanis; oleh karena itu, motor memiliki komponen listrik dan komponen mekanis. Bagian kelistrikan motor terdiri dari komponen stasioner atau stator, dan komponen yang berputar atau rotor.

Gulungan stator menyediakan jalur bagi arus untuk mengalir, menciptakan medan magnet dalam stator. Rotor terdiri dari belitan atau batang untuk menyediakan jalur bagi arus yang mengalir melalui rotor, sehingga menciptakan medan magnet rotor. Interaksi antara medan magnet rotor dan medan magnet stator menciptakan torsi mekanis. Subsistem mekanis dimulai dengan bagian mekanis motor. Ini dimulai dengan poros, yang mentransfer torsi yang dihasilkan oleh interaksi medan magnet rotor dan stator ke mesin yang digerakkan atau beban. Bantalan memisahkan komponen yang berputar dari komponen yang tidak berputar, serta, memposisikan rotor di dalam motor. Poros motor dihubungkan ke beban menggunakan perangkat kopling seperti kopling langsung, sabuk dan katrol atau terkadang bahkan roda gigi.

Mesin yang digerakkan adalah bagian dari sistem yang melakukan pekerjaan dan ada banyak jenis mesin yang bertindak sebagai beban, seperti pompa, kipas angin, kompresor, peralatan mesin, robot, batang katup di antara banyak perangkat mekanis lainnya. Bagian terakhir dari sistem mesin adalah proses itu sendiri, mesin dapat membentuk atau memotong material, meningkatkan tekanan, memindahkan udara atau jenis gas lainnya, mengangkut cairan atau mencampur material. Ketika memilih metode deteksi, penting untuk mensurvei sebanyak mungkin komponen dalam sistem.

Subsistem Motor/Penggerak:

Jenis-jenis kesalahan yang akan terjadi pada subsistem motor/drive sebagian besar bersifat elektrik.

Gangguan daya yang masuk berkisar dari ketidakcocokan tegangan, non-sinusoidal, dan ketidakseimbangan tegangan. Hal ini dapat berasal langsung dari pemasok, atau korslet pada belitan transformator atau pengaturan keran yang tidak tepat pada transformator. Daya nonsinusoidal dapat membentuk harmonisa urutan negatif di dalam motor, yang menciptakan panas berlebih.

Kesalahan pada sistem kontrol dapat berkisar dari sambungan bus bar atau kabel yang longgar, kontaktor yang terkikis, berkarat atau longgar, sambungan sekering yang longgar, atau relai beban berlebih yang rusak. Sambungan yang longgar, dan kontaktor yang terkikis atau diadu menciptakan ketidakseimbangan tegangan, ketidakseimbangan tegangan kecil yang diterapkan pada motor dapat menciptakan ketidakseimbangan arus hingga dua puluh kali lebih banyak, yang membentuk arus sirkulasi yang menciptakan panas berlebih dalam sistem motor.

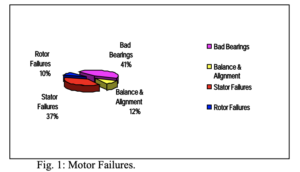

Kesalahan pada sistem motor dapat dipisahkan menjadi kesalahan listrik dan mekanik. Pada pertengahan tahun 1980-an, Electric Power Research Institute melaporkan bahwa 53% kegagalan motor bersifat mekanis (41% bearing, 12% keseimbangan dan keselarasan) dan 47% elektrik (37% belitan dan 10% rotor), lihat gbr. 1. Dari gangguan belitan, 83% merupakan gangguan belitan pendek dan hanya 17% gangguan isolasi ke tanah. Gangguan rotor akan bervariasi menurut jenis dan konstruksi motor. Namun, motor yang paling umum adalah motor induksi rotor sangkar tupai. Kesalahan umum pada rotor sangkar tupai adalah batang rotor yang longgar atau patah, rotor non-konsentris, atau rotor yang sensitif terhadap panas.

Subsistem Mekanik:

Kesalahan mekanis di dalam motor pada dasarnya sama dengan peralatan berputar lainnya. Kesalahan ini dapat mencakup ketidakseimbangan, ketidaksejajaran, poros bengkok, komponen longgar, dan bantalan yang aus atau rusak. Motor juga dapat mengalami kegagalan akibat distorsi medan magnet stator atau rotor. Sesar ini menciptakan gaya mekanis yang berinteraksi dengan gaya mekanis lainnya seperti ketidakseimbangan, ketidaksejajaran, dll.

Di dalam motor, bantalan digunakan untuk memposisikan rotor dan memisahkan komponen yang berputar dari komponen yang tidak bergerak. Dua jenis bantalan biasanya digunakan, bantalan elemen gelinding dan bantalan selongsong atau jurnal.

Kesalahan kopling tergantung pada jenis perangkat kopling. Ada banyak perangkat berbeda yang tersedia untuk menghubungkan motor ke beban. Beberapa perangkat secara langsung menghubungkan motor ke mesin yang digerakkan dan mesin ini berjalan dengan kecepatan yang sama dan arah yang sama. Beberapa perangkat mengubah kecepatan atau arah atau keduanya. Perangkat kopling umum lainnya adalah sabuk, katrol, dan roda gigi.

Salah satu jenis kopling dapat mengalami ketidakseimbangan, kehabisan tenaga, dan pemesinan yang tidak persegi atau kesalahan pemasangan atau perakitan lainnya pada komponen yang berputar.

Pengaturan sabuk dan katrol dapat mengalami kesalahan karena katrol tidak dipasang dengan benar pada poros, katrol mungkin telah habis, atau sabuk mungkin menjadi longgar, retak atau berjumbai. Jika perangkat kopling berupa susunan roda gigi, gaya kecil biasanya muncul akibat gigi dari satu roda gigi yang “bertautan” dengan roda gigi lainnya. Kesalahan tambahan terjadi jika salah satu roda gigi habis. Roda gigi juga dapat mengalami keausan, retak atau patah.

Mesin atau beban yang digerakkan mungkin juga memiliki berbagai tingkat ketidakseimbangan, ketidaksejajaran, atau kehabisan daya yang dapat menimbulkan gaya putar. Mesin sentrifugal seperti kipas pompa dan bahkan kompresor menciptakan gaya hidraulik yang berinteraksi antara bagian mesin yang berputar dan yang tidak berputar. Gaya-gaya ini menyebabkan gerakan setiap kali salah satu baling-baling atau bilah impeler melewati komponen yang tidak bergerak, seperti “air yang terpotong” pada pompa.

Proses itu sendiri dapat menciptakan gaya mekanis yang bekerja pada sistem mesin/motor. Sebagian gaya ini adalah hasil dari pengoperasian mesin. Mesin, seperti mesin press dan mesin stamping menciptakan gaya selama pengoperasian normal. Proses, seperti kavitasi dan resirkulasi, dapat menciptakan gaya hidraulik dalam sistem fluida. Perubahan proses tambahan seperti perubahan beban dapat memvariasikan suhu dan tekanan operasi mesin, menyebabkan perubahan keselarasan sebagai hasil dari pertumbuhan termal diferensial masing-masing mesin.

Getaran Mesin:

Pengukuran Getaran Mesin menggunakan transduser untuk mengukur gerakan mekanis komponen atau bagian mesin yang bergetar. Transduser mengubah gerakan mekanis ini menjadi sinyal listrik. Transduser dapat dipasang langsung pada komponen yang bergerak, atau dipasang ke bantalan atau struktur pendukung lainnya. Sensor ini mengukur gerakan mekanis komponen yang sedang diamati, yaitu rumah bearing atau poros itu sendiri.

Saat gerakan komponen bergerak ke arah sensor; ini menghasilkan output tegangan positif, ketika komponen bergerak menjauhi sensor; ini menghasilkan output tegangan negatif. Hal ini memungkinkan sensor menghasilkan sinyal listrik keluaran yang akan menduplikasi gerakan komponen yang bergerak. Jumlah voltase menunjukkan jumlah gerakan.

Hukum gerak kedua Newton menyatakan bahwa F = ma. Hal ini berarti, bahwa jumlah gerakan merepresentasikan jumlah gaya yang diterapkan pada komponen. Artinya, pada mesin yang sangat besar, dibutuhkan kesalahan yang sangat besar untuk memindahkan massa dalam jumlah yang terukur. Selain itu, jenis sensor yang digunakan untuk melakukan pengukuran dapat memengaruhi output sensor.

Pengukuran Getaran:

Ada dua jenis pengukuran getaran: gerakan relatif dan absolut.

Gerakan Relatif:

Yang pertama adalah pengukuran relatif, yang menghubungkan gerakan komponen yang diukur dengan komponen lainnya. Pengukuran yang paling umum dari pengukuran ini adalah mengukur gerakan poros di dalam bantalan jurnal. Pengukuran ini umumnya menggunakan probe eddy non-kontak, sebuah sensor, yang dipasang pada atau melalui bantalan itu sendiri. Pengukuran ini telah terbukti sangat efektif untuk mengidentifikasi jalur pergerakan poros di dalam bearing dan jumlah gerakannya. Pengukuran ini dalam perpindahan, baik dalam mil (0,001 inci) atau mikron (0,000001 m).

Keuntungan utama dari jenis sensor ini yaitu, sangat mudah untuk membandingkan gerakan yang diukur dan membandingkannya dengan jarak bebas bantalan internal. Kerugiannya adalah bahwa jika komponen tempat sensor dipasang bergerak, maka pengukuran sebenarnya dari gaya yang diterapkan pada poros tidak dapat ditentukan. Kerugian kedua adalah, bahwa perpindahan pada frekuensi yang lebih tinggi bisa sangat kecil, namun memiliki perpindahan yang besar. Akibatnya, kesalahan pada frekuensi yang lebih tinggi akan terkubur di lantai derau sinyal yang diukur.

Gerak Mutlak:

Pengukuran getaran yang kedua adalah gerakan absolut. Pengukuran ini menggunakan sensor yang membandingkan gerakannya dengan bumi. Sensor yang paling umum adalah sensor jenis induksi yang menghasilkan tegangan output yang sebanding dengan kecepatan gerakan. Sensor yang lebih umum digunakan adalah perangkat piezoelektrik yang menghasilkan muatan listrik, yang terkait dengan gaya yang diterapkan.

Sensor tipe induksi dan sensor piezoelektrik memiliki kelebihan dan kekurangan. Kerugian utama dari keduanya adalah karena keduanya mengukur gerakan absolut, seperti tahap awal cacat bantalan elemen gelinding, kavitasi di dalam rongga pompa atau gaya hidraulik pada pompa sumur dalam tidak cukup untuk menggerakkan alas atau rumah bantalan.

Kerugian kedua adalah respons frekuensi sensor. Sensor induksi sangat terbatas pada frekuensi rendah dan frekuensi tinggi, sedangkan sensor piezoelektrik akan memperkuat sinyal pada frekuensi yang lebih tinggi. Keduanya juga dapat mengalami perubahan linearitas akibat teknik pemasangan sensor, serta arah atau lokasi sensor.

Gaya yang diukur oleh sensor ini adalah kombinasi dari semua gaya mekanis yang digabungkan pada titik pengukuran. Karena sebagian besar mesin yang berputar memiliki banyak komponen yang berbeda dan masing-masing komponen ini dapat menyumbangkan sejumlah gaya berulang pada mesin, sinyal getaran yang diukur akan menjadi sinyal kompleks yang terdiri dari banyak sinyal.

Analisis Getaran Mesin (MVA):

Proses analisis getaran mesin mengidentifikasi frekuensi yang ada dalam getaran mesin dan kemudian menghubungkannya dengan frekuensi gaya yang ditimbulkan oleh gangguan mekanis dan listrik.

Untuk menentukan frekuensi yang ada dalam sinyal yang diukur, penganalisis melakukan Fast Fourier Transform (FFT) pada sinyal. Proses matematis ini mengubah sinyal berbasis waktu kompleks yang dikumpulkan dari domain waktu ke domain frekuensi. FFT mengidentifikasi amplitudo dan frekuensi yang digabungkan bersama untuk membentuk sinyal kompleks ini.

Kesalahan Mekanis:

Ada banyak bagan, tabel, dan makalah yang menjelaskan frekuensi yang dihasilkan oleh masing-masing kesalahan mekanis ini, ketika kesalahan ini ada. Beberapa gangguan ini menghasilkan frekuensi gangguan yang sama. Kesalahan seperti ketidakseimbangan, ketidaksejajaran, poros bengkok, poros retak, dan rotor eksentrik, semuanya disebabkan oleh kesalahan pada rotor dan akan menghasilkan gaya yang terkait dengan kecepatan putaran poros. Dalam banyak kasus, perlu untuk melakukan pengukuran tambahan atau menggunakan teknologi tambahan untuk mendefinisikan lebih lanjut masalah serupa ini.

Masalah lain seperti cacat bantalan elemen gelinding memiliki frekuensi yang bergantung pada tahap cacat serta geometri bantalan. Salah satu masalah dengan cacat bantalan elemen gelinding adalah bahwa cacat pada tahap awal menghasilkan sinyal amplitudo yang sangat rendah dan sulit untuk diidentifikasi pada tahap awal kesalahan yang berkembang.

Kesalahan Listrik:

Motor listrik beroperasi dengan interaksi medan magnet pada rotor dan stator. Jika medan magnet pada stator atau rotor menjadi tidak seimbang atau terdistorsi, maka akan menciptakan gaya listrik yang tidak seimbang di dalam motor. Gaya-gaya ini akan menyebabkan rotor bergerak di dalam motor saat medan magnet yang berputar melewati medan yang terdistorsi atau tidak seimbang.

Gangguan Listrik Stator:

Bentuk inti ditentukan oleh medan magnet. Baik inti stator maupun rotor biasanya didesain bulat sempurna.

Celah udara yang tidak sama:

Dengan memusatkan rotor yang bulat sempurna di dalam stator yang bulat sempurna, semua gaya magnet akan sama dan berlawanan. Namun, jika rotor diposisikan lebih dekat ke stator di area mana pun, maka saat medan magnet melewati jarak bebas yang sempit, akan ada tarikan yang lebih kuat, menarik rotor ke arah stator dan tarikan yang lebih lemah di sisi berlawanan dari rotor, ke tempat yang lebih luas. Hal ini akan menciptakan ketidakseimbangan listrik dan dikenal sebagai celah udara yang tidak sama.

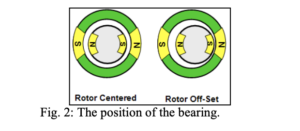

Posisi rotor di dalam stator ditentukan oleh posisi bantalan (lihat gbr. 2). Bantalan diposisikan oleh mesin yang sesuai dengan rumah bantalan, bel ujung dan rangka mesin. Karena jarak bebas yang sempit ditentukan oleh posisi rotor, jarak bebas yang tidak sama akan selalu berada di lokasi yang sama di dalam celah udara dan biasanya disebut sebagai eksentrisitas statis.

Telah ditentukan bahwa pada motor dua kutub 2000 HP, dua kutub, di mana celah udara rotor diimbangi 10% di dalam stator, gaya listrik yang tercipta akan lebih dari 10 kali lebih besar daripada gaya sentrifugal yang tercipta jika rotor diseimbangkan dengan spesifikasi keseimbangan ISO G 2.5. Spesifikasi keseimbangan G2.5 dianggap sebagai keseimbangan yang baik.

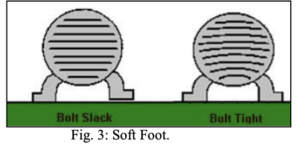

Kaki lunak biasanya dikaitkan dengan ketidaksejajaran, namun, jika motor memiliki kaki lunak yang tidak dikoreksi, mengencangkan baut penahan tidak hanya akan memposisikan ulang posisi bantalan, menciptakan kemungkinan ketidaksejajaran, tetapi juga akan mendistorsi casing motor (lihat gbr. 3).

Casing yang terdistorsi ini akan mengubah bentuk besi stator, yang kemudian akan mengubah medan magnet stator dan menciptakan kondisi yang mirip dengan celah udara yang tidak sama.

Besi Belitan Longgar / Stator:

Jika besi stator longgar di rangka motor, atau belitan longgar di slot stator, medan magnet yang berputar dari stator akan menyebabkan komponen yang longgar bergerak setiap kali salah satu medan magnet melewati komponen yang longgar. Ketiga kesalahan ini biasanya merupakan penyebab masalah getaran yang diklasifikasikan sebagai kelistrikan stator. Frekuensi gangguan ini semuanya terjadi pada dua kali frekuensi saluran. Pada pengontrol drive langsung, ini akan menjadi 7200 CPM untuk 60 Hz dan 6000 CPM untuk aplikasi 50 Hz.

Gangguan Kelistrikan Rotor:

Motor industri yang paling umum adalah rotor induksi sangkar tupai AC. Rotor ini menggunakan batang rotor sebagai konduktor untuk menciptakan medan magnet pada rotor. Bentuk besi rotor atau inti ditentukan oleh medan magnet.

Rotor Eksentrik:

Jika besi inti rotor atau cincin ujungnya eksentrik, hal ini akan mendistorsi medan magnet rotor dan akan mengambil bentuk inti. Ketika rotor eksentrik ditempatkan di dalam stator konsentris, hal ini akan menciptakan jarak yang tidak sama antara medan magnet rotor dan medan magnet stator. Namun demikian, karena medan magnet yang terdistorsi ada pada rotor, maka jarak bebas yang sempit akan berputar bersama poros. Apabila jarak yang sempit diposisikan di bawah kutub magnet, maka ketidakseimbangan listrik akan tercipta. Karena ketidakseimbangan listrik berubah dengan posisi rotor, gangguan ini sering disebut sebagai eksentrisitas dinamis.

Batang Rotor Rusak:

Tujuan dari batang rotor pada rotor sangkar tupai adalah untuk menyediakan jalur aliran arus dari satu ujung rotor ke ujung lainnya. Aliran arus akan menciptakan medan magnet pada rotor. Ketika arus mengalir ke satu arah, maka akan tercipta medan magnet dengan satu polaritas, baik utara maupun selatan. Kutub-kutub yang berlawanan ini akan berhadapan langsung satu sama lain dan akan menciptakan medan magnet yang seimbang.

Jika satu atau beberapa batang rotor rusak, arus tidak akan mengalir pada bagian rotor tersebut ketika diposisikan di bawah salah satu medan magnet. Namun demikian, karena palang di kedua sisi pemutusan terhubung, arus akan mengalir melalui palang ini asalkan ada jalur yang lengkap untuk aliran arus. Hal ini menciptakan titik mati pada rotor di lokasi batang atau batang yang patah. Ketika titik mati ini diposisikan di bawah salah satu medan magnet, maka akan tercipta ketidakseimbangan listrik. Ketidakseimbangan listrik ini akan menggabungkan setiap gaya mekanis yang bekerja pada sistem rotor dan menyebabkan total gaya rotor berubah.

Baik batang yang patah maupun rotor eksentrik adalah kesalahan mekanis pada rotor, dan akan berputar bersama rotor. Pada motor induksi, rotor berputar dengan kecepatan yang kurang dari kecepatan medan magnet yang berputar, sehingga gangguan mekanis akan bergerak masuk dan keluar dari bawah medan magnet. Saat rotor dengan gangguan berputar, gaya listrik yang bekerja pada rotor akan bertambah dan berkurang tergantung pada posisi batang yang rusak dalam kaitannya dengan medan magnet. Hal ini menyebabkan gaya listrik dan mekanis yang digabungkan menjadi modulasi. Frekuensi modulasi akan sama dengan jumlah kutub dikalikan dengan kecepatan slip rotor. Frekuensi ini biasanya disebut sebagai Pole Pass Frequency (PPF).

Rotor yang sensitif terhadap panas:

Beberapa rotor Motor Induksi AC menunjukkan bahwa gaya yang berasal dari rotor berubah dengan beban. Hal ini biasanya terjadi karena rotor membungkuk saat arus mengalir dan rotor meningkat. Alasan mengapa hal ini terjadi adalah akibat dari laminasi inti yang korslet, ketebalan laminasi rotor yang tidak seragam, atau rongga pengecoran pada rotor cor. Dalam salah satu kasus di atas, salah satu sisi rotor menjadi lebih panas daripada sisi yang berlawanan, sehingga memungkinkan bagian rotor yang lebih panas meregang atau mengembang yang menyebabkan rotor melengkung. Rotor yang tertekuk akan menyebabkan rotor beroperasi secara eksentrik dan tampak sebagai eksentrisitas dinamis.

Ketika gangguan mempengaruhi medan magnet rotor, gaya yang tidak seimbang akan menyebabkan gaya rotor gabungan untuk memodulasi. Hal ini akan menyebabkan amplitudo getaran mesin pada kecepatan putar juga ikut termodulasi. FFT dari sinyal yang dimodulasi amplitudo akan menyebabkan sideband di sekitar frekuensi fundamental, yang dalam hal ini adalah satu kali kecepatan lari. Kehadiran sideband mengindikasikan bahwa modulasi amplitudo hadir dan jarak sideband mengindikasikan frekuensi modulasi. Jika gangguan berasal dari rotor, maka sideband akan berjarak pada frekuensi pole pass. Karena masing-masing dari tiga gangguan rotor yang umum terjadi yang dijelaskan di atas menyebabkan gaya rotor memodulasi FFT dari setiap gangguan akan muncul sebagai puncak spektral pada kecepatan putar dengan sideband PPF.

Kesalahan Mekanis:

Kesalahan mekanis lainnya pada motor akan muncul sama seperti pada mesin lainnya. Kesalahan akan diidentifikasi dalam FFT, berdasarkan frekuensi atau dalam beberapa kasus, pola FFT. Frekuensi ini dapat diperoleh dari sejumlah grafik atau tabel.

Analisis Tanda Tangan Listrik (ESA):

Analisis Tanda Tangan Listrik mengukur ketiga fase arus dan tegangan pada pengontrol motor, saat mesin beroperasi. Dengan mengukur ketiga fase tegangan dan arus, analisis lengkap daya yang dipasok ke motor dilakukan setiap kali data ESA diambil. Selain itu, FFT dilakukan pada bentuk gelombang tegangan dan arus.

Pengujian dan penelitian telah menunjukkan bahwa banyak gangguan mekanis dan elektris pada sistem motor akan menyebabkan arus motor termodulasi pada frekuensi gangguan tersebut.

Analisis Daya:

Analisis daya tidak hanya akan mengidentifikasi masalah yang berkaitan dengan motor, tetapi juga akan mengidentifikasi masalah daya yang masuk seperti konten harmonik yang berlebihan, ketidakseimbangan tegangan, ketidaksesuaian tegangan, ketidakseimbangan arus, faktor daya sistem motor, dan efisiensi sistem motor. Selain itu, karena ESA secara simultan mengukur ketiga fase tegangan dan arus, ESA dapat secara akurat menentukan beban pada motor. Hal ini memungkinkan perangkat lunak ESA untuk secara akurat menentukan kecepatan rotor yang sebenarnya; biasanya kecepatan lari diukur dalam 1 RPM.

Analisis FFT:

FFT arus mengidentifikasi gangguan pada sistem motor yang mirip dengan MVA atau teknik analisis tanda tangan lainnya. Namun, melakukan FFT pada bentuk gelombang tegangan dan arus motor memberikan kemampuan diagnostik tambahan, jika dibandingkan dengan MVA dan Motor Current Signature Analysis (MCSA). Baik MVA maupun MCSA hanya mengukur respons sistem motor. Jika terdapat puncak spektral yang besar pada spektrum arus atau spektrum getaran, yang merupakan hasil dari frekuensi pembawa dalam daya yang masuk, hal ini tidak dapat dideteksi dengan salah satu dari teknik ini. Namun demikian, dengan melakukan FFT pada tegangan dan arus, puncak spektral apa pun yang ada, berasal dari daya yang masuk. Namun, jika tidak ada puncak spektral dalam spektrum tegangan yang ada dalam spektrum arus maka gangguan berasal dari motor atau mesin yang digerakkan.

Kesalahan Stator:

Gangguan stator pada ESA dikategorikan sebagai gangguan listrik atau mekanis.

Kesalahan Mekanis Stator:

Kesalahan yang dikategorikan sebagai kesalahan mekanis stator terjadi ketika inti stator menjadi longgar dalam rangka motor, atau jika belitan longgar dalam slot stator. Salah satu dari kesalahan ini akan menyebabkan medan magnet yang tercipta oleh diskontinuitas pada besi stator tempat belitan ditempatkan untuk memodulasi. Frekuensi ini dikenal sebagai frekuensi lewat slot stator, yang ditentukan dengan mengalikan jumlah slot stator dengan kecepatan lari.

Meskipun tidak langsung menjadi bencana, jika kelonggaran dibiarkan terus berlanjut, hal itu akan mengakibatkan kerusakan isolasi pada isolasi belitan, (karena kelonggaran menyebabkan isolasi belitan aus), atau menyebabkan isolasi dinding arde rusak dan menimbulkan gangguan arde. Salah satu dari kesalahan ini pada akhirnya akan mengakibatkan kegagalan belitan secara keseluruhan, skenario kasus terbaiknya adalah motor mundur atau kerusakan total pada motor. Jika besi stator rusak selama kegagalan, kegagalan ini akan memerlukan penggantian motor secara total. Gangguan pada frekuensi lewat slot stator biasanya sangat kecil sehingga MVA tidak akan mendeteksi gangguan ini sampai gangguan berada pada tahap yang sangat lanjut. Gangguan ini akan menyebabkan komponen longgar, besi stator atau belitan bergerak, karena medan magnet berputar di sekitar stator, yang akan ditunjukkan oleh sideband frekuensi garis yang mengelilingi frekuensi lewat slot stator.

Stator Listrik:

Jika isolasi antara belitan stator dan arde rusak, gangguan belitan atau gangguan arde akan terjadi. Kesalahan ini mengakibatkan pemanasan lokal dan degradasi insulasi lebih lanjut hingga belitan akhirnya terbakar dan benar-benar menghancurkan belitan dan dalam kasus yang parah membengkokkan atau membakar insulasi laminar bagian dalam.

Ketika gangguan ini terjadi, kelemahan belitan menyebabkan frekuensi lewat slot stator memodulasi pada frekuensi saluran, karena medan magnet berputar di sekitar stator. Ini akan memodulasi lebih lanjut saat poros berputar, yang akan menciptakan sideband kecepatan lari di sekitar sideband frekuensi garis.

ESA dapat mengidentifikasi gangguan yang diklasifikasikan sebagai kelistrikan stator, tetapi untuk memastikan jenis gangguan, disarankan untuk melakukan Analisis Rangkaian Motor dengan motor yang tidak diberi energi.

Sekali lagi, modulasi ini dalam frekuensi lewat slot stator sangat kecil dan gaya yang diciptakan sangat kecil dan biasanya tidak terdeteksi dengan MVA.

Kesalahan Rotor:

Gangguan rotor yang umum terdeteksi menggunakan ESA adalah Eksentrisitas Statis (celah udara yang tidak sama), Eksentrisitas Dinamis (Rotor Eksentrik), dan batang rotor yang rusak.

Eksentrisitas Statis:

Ketika inti rotor konsentris dan berada di tengah medan magnet, arus yang mengalir melalui batang rotor akan sama dan berlawanan kutub pada sisi rotor yang berlawanan. Tetapi, jika rotor tidak berada di tengah medan magnet maka kekuatan medan magnet pada batang rotor yang paling dekat dengan stator akan lebih kuat daripada sisi yang berlawanan. Selain itu, saat kutub magnet berputar di sekitar stator, ini akan menyebabkan medan magnet, di sekitar batang rotor, untuk memodulasi setiap kali salah satu kutub melewati jarak yang sempit. Hal ini akan menciptakan dua kali puncak spektral frekuensi garis, di sekitar frekuensi yang dilewati batang rotor. Frekuensi lewat batang rotor sama dengan jumlah batang rotor dikalikan kecepatan lari.

Keeksentrikan yang Dinamis:

Jika rotor berada di tengah, tetapi inti rotor eksentrik, hal ini akan menciptakan celah udara sempit yang berputar di sekitar, bagian dalam celah udara dengan rotor. Celah udara yang sempit menciptakan sideband dua kali frekuensi garis (2xLF) di sekitar frekuensi lewat batang rotor, tetapi karena celah sempit berputar di sekitar celah udara, pada kecepatan rotor, akan menyebabkan sideband 2xLF memodulasi pada kecepatan rotor. Hal ini menciptakan sideband kecepatan lari di sekitar sideband 2xLF.

Batang Rotor Rusak:

Ketika titik mati pada rotor lewat di bawah medan magnet, maka tidak akan ada induktansi antara medan magnet stator dan rotor. Hal ini akan menyebabkan arus motor termodulasi pada PPF, hal ini akan menciptakan sideband frekuensi PPF di sekitar frekuensi saluran dalam spektrum saat ini.

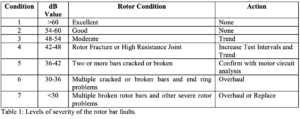

Penelitian telah membuktikan bahwa tingkat keparahan gangguan rotor bar didasarkan pada hubungan modulasi; tujuh tingkat keparahan telah diidentifikasi, lihat tabel 1.

Kesalahan Mekanis:

Setiap kesalahan mekanis yang akan menimbulkan getaran pada peralatan yang berputar bertindak seperti beban pada motor. Bahkan respons benturan yang sangat kecil, seperti frekuensi alami sistem bantalan, dapat dengan mudah dideteksi dengan menggunakan ESA. Dalam spektrum ESA, gangguan mekanis muncul sebagai frekuensi tengah dari sideband frekuensi saluran.

Demod Spectrum:

ESA juga menghasilkan spektrum frekuensi rendah demod, Fmax 120 Hz. Spektrum demod adalah teknik pemrosesan sinyal yang menghilangkan sinyal frekuensi garis dari sinyal bentuk gelombang waktu yang ditangkap. Yang tersisa dalam sinyal yang diproses hanyalah frekuensi yang menyebabkan arus motor termodulasi. FFT dari sinyal proses ini, dengan sangat jelas menampilkan semua frekuensi gangguan, seperti gangguan yang berasal dari rotor termasuk ketidakseimbangan, ketidaksejajaran, (tidak hanya pada motor tetapi dalam banyak kasus pada mesin yang digerakkan juga). Puncak PPF dan kecepatan lari (RS) yang biasanya muncul sebagai pita samping di sekitar frekuensi garis dalam spektrum arus normal muncul sebagai puncak tunggal dalam spektrum demod. Hal ini membantu perangkat lunak secara akurat menentukan RS aktual sistem motor pada saat data diambil, biasanya dalam akurasi 1 RPM. Frekuensi gangguan lain yang kurang dari 120 Hz akan muncul sebagai puncak tunggal dalam spektrum demod dan cacat sabuk sangat mudah dideteksi menggunakan spektrum demod.

Kesalahan Mekanis Lainnya:

Masalah jaring roda gigi, vane passing, dan gaya mekanis lainnya yang ada di mana saja dalam sistem motor akan muncul dalam spektrum arus frekuensi tinggi sebagai frekuensi tengah di antara pita sisi frekuensi garis.

Cacat Bantalan Elemen Gelinding:

Cacat bantalan tahap 2 awal hingga akhir tampak sangat jelas dalam spektrum arus frekuensi tinggi sebagai pita sisi frekuensi garis yang mengelilingi kelipatan bilangan bulat dari kecepatan lari.

Bagaimana masa depan ESA?

Pengujian awal menunjukkan bahwa ESA adalah salah satu alat yang paling ampuh yang tersedia untuk menyaring mesin yang digerakkan oleh motor. Pada hampir semua kasus, gangguan muncul jauh lebih awal pada data ESA daripada MVA karena kekuatan gangguan tidak harus cukup untuk menggerakkan seluruh struktur mesin, seperti halnya getaran mekanis. Selain itu, ESA juga mampu menentukan kondisi daya yang dipasok ke sistem motor serta menentukan efisiensi motor, dan yang paling penting adalah kecepatan lari motor yang tepat pada saat data diambil. Pengukuran ini sangat penting ketika menggunakan ESA dan MVA, karena sebagian besar gangguan pada sistem motor bergantung pada kecepatan dan penentuan kecepatan berjalan yang akurat sangat penting untuk analisis spektrum yang akurat.

Respons frekuensi:

Karena ESA menggunakan perubahan arus motor sebagai pengidentifikasi gangguan, bahkan gangguan frekuensi sangat rendah dan sangat tinggi pun dapat dideteksi. MVA memiliki batasan berdasarkan jenis pengukuran (relatif atau absolut) dan respons frekuensi sensor.

Pompa Vertikal Sumur Dalam:

Pengalaman dengan pompa vertikal telah menunjukkan bahwa kesalahan pada pompa tidak disalurkan ke motor. Untuk menentukan apa yang terjadi di dalam pompa, perlu menempatkan transduser pada pompa itu sendiri. Kerusakan pompa tidak terdeteksi pada motor sampai pompa biasanya benar-benar hancur. Pengujian awal telah menunjukkan bahwa sejumlah kecil kavitasi dan bahkan frekuensi lewat baling-baling di pompa dapat dengan mudah dideteksi menggunakan ESA. Spektrum MVA yang diambil pada saat yang sama tidak menunjukkan adanya bukti adanya gangguan.

Penggerak Frekuensi Variabel:

Saat menggunakan ESA untuk menguji motor yang digerakkan oleh VFD, tidak hanya kesalahan sistem motor yang dapat dideteksi, tetapi juga kapasitor yang sudah tua dan masalah kelistrikan lainnya dalam drive akan sangat mudah terlihat.

Untuk informasi lebih lanjut tentang Analisis Tanda Tangan Listrik atau cara meningkatkan keandalan sistem motor di pabrik Anda, kunjungi www.alltestpro.com atau email [email protected].