Analiza sygnału elektrycznego a analiza wibracji

Streszczenie:

Powszechnie wiadomo, że maszyny wirujące wykazują specyficzną charakterystykę, gdy usterki powodują okresowe przemieszczanie się geometrycznej linii środkowej wału. Od ponad 70 lat analiza drgań maszyn (MVA) jest wykorzystywana do identyfikacji i określania powagi tych usterek i jest integralną częścią wielu udanych programów niezawodności instalacji. Ostatnie doświadczenia i badania dowiodły, że wiele z tych samych usterek można zidentyfikować za pomocą analizy sygnatur elektrycznych (ESA). ESA ocenia również i identyfikuje usterki związane z zasilaniem instalacji, mocą dostarczaną do silnika, a także usterki elektryczne i mechaniczne w układzie silnika. Co więcej, ESA staje się bardzo ważną technologią w ramach niektórych programów niezawodności elektrycznej. Niektóre zakłady wykorzystują go jako główne narzędzie wykrywania problemów elektrycznych i mechanicznych w maszynach napędzanych silnikami elektrycznymi. Niniejszy artykuł przeanalizuje obie te dynamiczne technologie programu konserwacji predykcyjnej (PdM) i zidentyfikuje mocne i słabe strony każdej z nich oraz spróbuje określić, gdzie te dwie technologie najlepiej pasują do programu niezawodności.

Słowa kluczowe: Demod Spectrum; Detection Phase; Electrical Signature Analysis; FFT Analysis; Machinery Vibration; Motor System Faults; Rotor Electrical; Stator Electrical.

Filozofie konserwacji:

Firmy z dużą populacją sprzętu kapitałowego albo świadczą usługi, albo wytwarzają produkt przy użyciu tego wysoce kapitałochłonnego sprzętu. W celu ochrony urządzenia i utrzymania go w stanie gotowości do pracy konieczne jest przeprowadzanie konserwacji. W miarę upływu czasu firmy nadal wywierają presję na wytwarzanie produktów wyższej jakości po niższych kosztach, starając się jednocześnie osiągać wyższe zyski. Dostawcy usług są również zobowiązani do świadczenia bardziej niezawodnych usług po znacznie niższych kosztach. Wymaga to od działu utrzymania ruchu nie tylko prawidłowej konserwacji sprzętu, ale także niższych kosztów.

Presja ta doprowadziła do ewolucji praktyk lub filozofii konserwacji. Wczesne praktyki konserwacyjne były znane jako “eksploatacja do awarii” (RTF), ale presja ze strony branży sprawiła, że praktyki te przekształciły się w konserwację precyzyjną (lub proaktywną).

Krótki przegląd tych filozofii konserwacji i kosztów może wyjaśnić potrzebę ewolucji tych praktyk. Te koszty konserwacji zapobiegawczej, prewencyjnej i zapobiegawczej zostały zaczerpnięte z artykułu opublikowanego pod koniec lat 70. przez rafinerię w południowych Stanach Zjednoczonych, która śledziła i publikowała swoje koszty konserwacji. Koszty Precision zostały dodane i dostosowane do kosztów utrzymania w oparciu o wyniki wielu zakładów wdrażających Precision Maintenance na początku lat 90-tych.

Run Till Failure ($17 -18/HP/YR):

Podejście to wymaga niewielkiego zaangażowania poza włączaniem i wyłączaniem maszyny oraz dostarczaniem produktu. W ten sposób maszyny nadal działają bez zakłóceń. Jednakże, gdy dochodzi do awarii, są one zwykle bardzo poważne i powodują uszkodzenie oryginalnego komponentu, a także uszkodzenie innych komponentów tej maszyny, takich jak połączone maszyny i fundament. Ta dodatkowa szkoda często skutkuje uszkodzeniem komponentów, które zwykle nie ulegają awarii i rzadko znajdują się w częściach zamiennych w zakładzie.

Naprawa lub wymiana tych komponentów wymaga wyprodukowania ich we własnym zakresie lub zakupu ich od oryginalnego producenta, co wiąże się z wysokimi kosztami i długim czasem realizacji, a w rezultacie z długimi przestojami. W związku z tym RTF jest najdroższą metodą konserwacji wyposażenia zakładu. To wszystko bez uwzględnienia utraconych kosztów produkcji. Koszty te są bardzo trudne do przewidzenia i zmierzenia, ale doświadczenie pokazuje, że zwiększone koszty konserwacji zwykle powodują dodatkowe przestoje.

Konserwacja zapobiegawcza (11-12 USD/HP/rok):

Ta filozofia konserwacji opiera się na założeniu, że sprzęt mechaniczny zużywa się i z czasem ulega awarii. Projektanci i producenci maszyn badają i analizują swoje maszyny w celu określenia zalecanych wymagań konserwacyjnych i okresów między przeglądami dla swoich maszyn. Zalecane czynności konserwacyjne i przeglądy są następnie wykonywane we wcześniej ustalonych odstępach czasu.

Jednak w połowie lat 80-tych badanie niezawodności przeprowadzone przez Nolana i Heapa wykazało, że maszyny nie ulegają awariom na czas. Zawodzą albo zbyt wcześnie, albo zbyt późno. Maszyny, które ulegają awarii zbyt wcześnie, mają te same problemy i koszty związane z konserwacją “pracuj aż do awarii”, podczas gdy maszyny, które ulegają awarii zbyt późno, powodują wiele godzin niepotrzebnej konserwacji i przedwczesną wymianę komponentów. Co ważniejsze, badanie to wykazało, że tylko około 11% awarii maszyn było związanych z wiekiem, a 89% miało charakter losowy. Zasadniczo oznacza to, że konserwacja zapobiegawcza jest skuteczna w przypadku 11% awarii, ale nieskuteczna w przypadku 89%. Poinformowali również, że 68% awarii występuje wkrótce po instalacji lub naprawie maszyny, okres ten jest często określany jako okres docierania, a im bardziej złożona jest maszyna, tym bardziej prawdopodobne jest, że ulegnie ona awarii w okresie docierania.

Konserwacja zapobiegawcza (7-8 USD/HP/rok):

Dodatkową redukcję kosztów konserwacji osiągnięto dzięki zastosowaniu monitorowania stanu. Na początku lat 60-tych XX wieku firmy zdały sobie sprawę, że gdy sprzęt obrotowy zacznie się psuć, zmienią się warunki jego pracy. Dzięki rutynowemu monitorowaniu tych warunków pracy, zaawansowane ostrzeganie o tych zmianach zapewnia wystarczający czas na wycofanie maszyny z eksploatacji, zanim dojdzie do katastrofalnej awarii.

Ta filozofia konserwacji nasiliła się od wczesnych lat 80-tych wraz z wprowadzeniem mikroprocesorowych kolektorów danych. Charakterystyka pracy maszyny, taka jak temperatura, ciśnienie, stan oleju, wibracje i wydajność, może być mierzona i trendowana w celu identyfikacji zmian. W niektórych przypadkach porównanie tych pomiarów z wcześniej ustalonymi wartościami może szybko zidentyfikować stan maszyny bez tworzenia trendów. Doprowadziło to do szybkiej akceptacji i wdrożenia programów konserwacji predykcyjnej (PdM). Konserwacja predykcyjna wykorzystuje różne pomiary maszyny do identyfikacji jej stanu. Istnieje wiele różnych technologii PdM, a najbardziej udane programy wykorzystują wiele technologii, aby dostarczyć jak najwięcej informacji, a w konsekwencji najwyższe prawdopodobieństwo zidentyfikowania maszyny z rozwijającym się problemem.

Wiele programów PdM jest winnych “ślepoty leśnej” (nie widzi lasu na tle drzew). Spędzają tak dużo czasu na zbieraniu danych, że nie mają czasu na ich analizę lub zaniedbują “mniej krytyczne” maszyny.

Najbardziej udane programy PdM wykorzystują skuteczne badania przesiewowe. Celem fazy wykrywania jest identyfikacja “złych maszyn”. Po zidentyfikowaniu wadliwej maszyny, dodatkowe pomiary lub technologie mogą być wykorzystane do określenia, co spowodowało zmianę stanu maszyny, a następnie podejmowane są odpowiednie działania naprawcze w celu przywrócenia maszyny do dobrego stanu. Ewolucja ta doprowadziła do ustanowienia trzech faz PdM. Te trzy fazy to wykrywanie, analiza i korekta. Niektóre programy dodają czwartą fazę, którą jest weryfikacja, jednak uważam, że weryfikacja jest częścią fazy korekty.

Niektóre z najpopularniejszych technologii PdM to analiza drgań maszyn (MVA), termografia w podczerwieni, ultradźwięki, analiza oleju, analiza obwodów silnika (MCA) i analiza sygnatur elektrycznych (ESA). Wspólną cechą najbardziej udanych technologii PdM jest to, że są one łatwe do wykonania i zapewniają nieniszczące, powtarzalne pomiary.

Faza wykrywania:

Jest to zazwyczaj najważniejsza faza i podstawa całego programu PdM. Faza wykrywania obejmuje okresowe monitorowanie charakterystyki działania wybranego sprzętu. Wartości te podlegają trendom i są sprawdzane pod kątem wszelkich zmian. Proces gromadzenia danych powinien być przeprowadzany szybko i ostrożnie, z zamiarem monitorowania jak największej liczby maszyn. Po wykryciu zmiany pobierane są dodatkowe dane do analizy w celu określenia przyczyny zmiany stanu maszyny.

W fazie wykrywania celem jest zidentyfikowanie maszyn, które ulegają awarii. Oznacza to, że jak najwięcej maszyn jest sprawdzanych w jak najkrótszym czasie. Większość programów PdM przegląda następnie zebrane dane i identyfikuje podejrzane maszyny.

Faza analizy:

Faza ta obejmuje pobieranie dodatkowych i być może innych typów danych niż faza wykrywania. Te dodatkowe dane zazwyczaj wymagają dodatkowego gromadzenia danych. Ponieważ tylko kilka maszyn w fazie wykrywania (od 2% do 3% w dojrzałym programie) wykazuje jakiekolwiek znaczące zmiany, zwykle bardziej efektywne czasowo jest szybkie pobranie danych niezbędnych do zidentyfikowania zmiany podczas procesu wykrywania, a następnie powrót do bardziej szczegółowego spojrzenia po wykryciu zmiany.

Jeśli jednak zakład jest oddalony lub ma inne ograniczenia dostępu, uzasadnione będzie pobranie bardziej szczegółowych danych w fazie wykrywania. Wiele zakładów i lokalizacji decyduje się na stałe zainstalowanie systemów monitorowania dla tych zastosowań.

Faza korekty:

Faza ta polega na skorygowaniu i wyeliminowaniu problemu, który spowodował zmianę stanu. Może to wymagać wyczyszczenia wentylatora, wymiany łożyska lub zużytego sprzęgła itp. Dopuszczalne poziomy wibracji lub inne poziomy pomiaru wydajności określają dokładny rodzaj poprawek i napraw. Szczegóły dotyczące poprawiania i eliminowania tych problemów znajdują się w dalszej części niniejszego dokumentu.

Dane zebrane podczas fazy wykrywania są zwykle niewystarczające, aby zapewnić cokolwiek innego niż wstępną analizę. Aby przeprowadzić bardziej szczegółową analizę, należy wziąć pod uwagę inne rodzaje danych. W niektórych przypadkach maszyna może wymagać obsługi w różnych warunkach i przy użyciu różnych technologii. Próba przeanalizowania problemu wyłącznie na podstawie wyników wykrywania jest mniej niż wiarygodną analizą. Jeśli w fazie wykrywania zostanie pobrana wystarczająca ilość danych do dokładniejszej analizy, spowolni to proces wykrywania. Większość doświadczonych działów niezawodności zdaje sobie sprawę z tego, jak ważne jest rozdzielenie tych dwóch kroków.

Niezawodność elektryczna:

Większość ludzi uważa, że niezawodność elektryczna kończy się wraz z pomyślnym dostarczeniem energii do elektrowni. Energia elektryczna jest jednym z najważniejszych surowców wykorzystywanych obecnie w przemyśle. Nie tylko musimy mieć ciągły przepływ mocy, ale powinien on być również czysty i zrównoważony. Jednak ten ważny towar jest również jednym z najrzadziej kontrolowanych surowców dostarczanych do zakładu.

Energia elektryczna jest wymagana w prawie wszystkich obszarach zakładu, aby zapewnić siłę napędową, która obsługuje większość urządzeń wytwarzających produkty lub świadczących usługi, do których sprzęt zakładu został zbudowany. Energia elektryczna sama w sobie jest wyjątkowym produktem, ponieważ wymaga ciągłego przepływu, nie może być wygodnie przechowywana i zwykle nie jest sprawdzana przed użyciem.

Jakość zasilania może być przyczyną awarii lub usterki. Rezultat niskiej “jakości zasilania” jest zazwyczaj długoterminowy i nie zawsze jest uważany za źródło problemu. Po spaleniu się silnika lub zadziałaniu wyłącznika, przeprowadzane są kontrole elektryczne i mechaniczne silnika i napędzanej maszyny, a następnie silnik jest odbudowywany lub wymieniany i cały proces się powtarza. Dodatkowo, dzisiejsze nowsze maszyny i urządzenia spowodowały wzrost zapotrzebowania na lepszą jakość zasilania. Jeśli jednak energia jest w ogóle badana, może być badana w punkcie, w którym trafia do zakładu, a nie rutynowo. Nie jest również kontrolowany w punkcie, w którym jest dostarczany do silnika lub samego sprzętu.

Energia jest zwykle generowana z dala od punktu użytkowania, niezawodność pierwotnej generacji jest nieznana, a ponadto jest ona łączona w sieci z wieloma innymi generatorami. Energia jest transportowana przez kilka różnych transformatorów i wiele kilometrów napowietrznego i podziemnego okablowania przed dotarciem do elektrowni. Wiele z tych systemów dystrybucji energii elektrycznej jest własnością, jest zarządzanych i utrzymywanych przez kilka różnych podmiotów. Po wprowadzeniu do sieci złej lub “niskiej jakości” energii nie można jej usunąć ani nawet odrzucić przez użytkownika.

Wiele elektrowni jest mniejszych i stanowi własność prywatną. Trwają prace nad próbą regulacji i standaryzacji jakości energii, a wiele stanów ma własne wyspecjalizowane normy i przepisy. Jednak generowana energia niekoniecznie zatrzymuje się na granicach państwa, w którym jest wytwarzana.

Nawet jeśli energia dociera do elektrowni w “dobrej jakości”, istnieje wiele obszarów w układzie silnika, które mogą negatywnie wpłynąć na dalsze powodzenie eksploatacji elektrowni.

Układ silnika elektrycznego:

Na niezawodność instalacji może wpływać nie tylko sam silnik. W rzeczywistości wszystko w układzie silnika może spowodować jego awarię, co może prowadzić do zakłócenia procesu. Skuteczne wykrywanie będzie sprawdzać maszynę pod kątem potencjalnych problemów. Logiczne jest, że metoda wykrywania będzie sprawdzać jak największą część układu silnika przy jak najmniejszej liczbie pomiarów. Metoda wykrywania jest również wykorzystywana do identyfikacji jak największej liczby potencjalnych awarii. Przy wyborze skutecznej metody kontroli konieczne jest również zidentyfikowanie problemów, które powodują awarie w układzie silnika. Po uzyskaniu odpowiedzi na te pytania konieczne jest zidentyfikowanie możliwych metod dostępnych w celu sprawdzenia jak największej liczby maszyn w jak najkrótszym czasie.

System silnika składa się z dwóch podsystemów: podsystemu silnika/napędu i podsystemu mechanicznego. Podsystem silnika/napędu zaczyna się od zasilania wchodzącego do instalacji, co może obejmować transformatory, okablowanie i urządzenia przełączające. Przychodzące zasilanie jest następnie dostarczane do centrum dystrybucji lub centrum sterowania silnikiem (MCC). MCC składa się z rozruszników, urządzeń zabezpieczających, takich jak przeciążenia, napędy o zmiennej częstotliwości i wiele innych systemów, które bezpiecznie transportują moc do silnika, aby mógł być skutecznie obsługiwany i kontrolowany.

Silnik elektryczny przekształca energię elektryczną w mechaniczny moment obrotowy, dlatego posiada zarówno elementy elektryczne, jak i mechaniczne. Część elektryczna silnika składa się z elementu stacjonarnego lub stojana oraz elementu obrotowego lub wirnika.

Uzwojenia stojana zapewniają przepływ prądu, tworząc pole magnetyczne w stojanie. Wirnik składa się z uzwojeń lub prętów, które zapewniają przepływ prądu przez wirnik, tworząc w ten sposób pole magnetyczne wirnika. Interakcja między polem magnetycznym wirnika a polem magnetycznym stojana tworzy mechaniczny moment obrotowy. Podsystem mechaniczny zaczyna się od mechanicznej części silnika. Zaczyna się to od wału, który przenosi moment obrotowy generowany przez interakcję pól magnetycznych wirnika i stojana na napędzaną maszynę lub obciążenie. Łożyska oddzielają elementy obracające się od nieobracających się, a także pozycjonują wirnik wewnątrz silnika. Wał silnika jest połączony z obciążeniem za pomocą urządzenia sprzęgającego, takiego jak sprzęgła bezpośrednie, pasy i koła pasowe, a czasem nawet przekładnie.

Napędzana maszyna to część systemu, która wykonuje pracę i istnieje wiele rodzajów maszyn, które działają jako obciążenie, takie jak pompy, wentylatory, sprężarki, obrabiarki, roboty, trzpienie zaworów i wiele innych urządzeń mechanicznych. Ostatnią częścią systemu maszynowego jest sam proces, maszyna może kształtować lub ciąć materiał, zwiększać ciśnienie, przenosić powietrze lub inne rodzaje gazów, transportować ciecze lub mieszać materiały. Przy wyborze metody wykrywania konieczne jest zbadanie jak największej liczby komponentów w systemie.

Podsystem silnika/napędu:

Rodzaje usterek występujących w podsystemie silnika/napędu mają głównie charakter elektryczny.

Usterki zasilania przychodzącego obejmują niedopasowanie napięcia, niesinusoidalne i niezrównoważenie napięcia. Mogą one pochodzić bezpośrednio od dostawcy, zwarć w uzwojeniach transformatora lub niewłaściwych ustawień odczepów w transformatorach. Moc niesinusoidalna może powodować powstawanie ujemnych harmonicznych sekwencji wewnątrz silnika, co powoduje wytwarzanie nadmiaru ciepła.

Usterki w systemie sterowania mogą obejmować luźne połączenia szyn zbiorczych lub okablowania, zniszczone, skorodowane lub luźne styczniki, luźne połączenia bezpieczników lub wadliwe przekaźniki przeciążeniowe. Luźne połączenia i erozja lub wżery styczników powodują asymetrię napięcia, a niewielka asymetria napięcia przyłożona do silnika może powodować nawet dwudziestokrotnie większą asymetrię prądu, co powoduje powstawanie prądów cyrkulacyjnych tworzących nadmiar ciepła w układzie silnika.

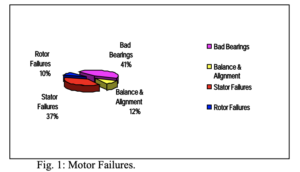

Usterki w układzie silnika można podzielić na elektryczne i mechaniczne. W połowie lat 80-tych Electric Power Research Institute poinformował, że 53% awarii silników miało charakter mechaniczny (41% łożysk, 12% wyważenia i osiowania), a 47% elektryczny (37% uzwojenia i 10% wirnika), patrz rysunek. 1. Spośród usterek uzwojenia 83% to zwarcia uzwojenia, a tylko 17% to zwarcia izolacji do masy. Usterki wirnika różnią się w zależności od typu i konstrukcji silnika. Najpopularniejszym silnikiem jest jednak silnik indukcyjny z wirnikiem klatkowym. Typowe usterki wirników klatkowych to luźne lub pęknięte pręty wirnika, niecentryczny wirnik lub wirnik wrażliwy na temperaturę.

Podsystem mechaniczny:

Usterki mechaniczne w silniku są zasadniczo takie same, jak w przypadku innych urządzeń obrotowych. Usterki te mogą obejmować niewyważenie, niewspółosiowość, wygięty wał, luźne elementy oraz zużyte lub uszkodzone łożyska. Silniki ulegają również awariom w wyniku zniekształcenia pola magnetycznego stojana lub wirnika. Usterki te powodują powstawanie sił mechanicznych, które oddziałują z innymi siłami mechanicznymi, takimi jak niewyważenie, niewspółosiowość itp.

Wewnątrz silnika łożyska służą do pozycjonowania wirnika i oddzielania elementu obrotowego od nieruchomego. Zazwyczaj stosowane są dwa rodzaje łożysk: łożyska toczne i łożyska ślizgowe lub czopowe.

Usterki sprzęgła zależą od typu urządzeń sprzęgających. Dostępnych jest wiele różnych urządzeń umożliwiających podłączenie silnika do obciążenia. Niektóre urządzenia bezpośrednio łączą silnik z napędzaną maszyną, a maszyny te pracują z tą samą prędkością i w tym samym kierunku. Niektóre urządzenia zmieniają prędkość, kierunek lub oba te elementy. Inne popularne urządzenia sprzęgające to pasy, koła pasowe i koła zębate.

Każdy z typów sprzęgieł może mieć niewyważenie, bicie i niekwadratową obróbkę lub inne wady dopasowania lub montażu na obracających się elementach.

Układy pasów i kół pasowych mogą być wadliwe, ponieważ koło pasowe nie jest prawidłowo zamontowane na wale, koło pasowe może mieć bicie lub pasek może się poluzować, pęknąć lub postrzępić. Jeśli urządzenie sprzęgające jest układem kół zębatych, niewielkie siły są zwykle obecne w wyniku “zazębiania się” zębów jednego koła zębatego z drugim kołem zębatym. Dodatkowe usterki występują w przypadku wyczerpania jednego lub drugiego koła zębatego. Koła zębate są również narażone na zużycie, pęknięcia lub złamania.

Napędzana maszyna lub ładunek mogą również mieć różne poziomy niewyważenia, niewspółosiowości lub bicia, które mogą powodować powstawanie sił obrotowych. Maszyny odśrodkowe, takie jak wentylator pompy, a nawet sprężarki, wytwarzają siły hydrauliczne, które oddziałują między obracającymi się i nieobracającymi się częściami maszyny. Siły te powodują ruch za każdym razem, gdy jedna z łopatek wirnika mija nieruchomy element, taki jak “odcięta woda” w pompie.

Sam proces może generować siły mechaniczne działające na maszynę/silnik. Niektóre z tych sił są wynikiem działania maszyny. Maszyny, takie jak prasy wykrawające i tłoczące, wytwarzają siły podczas normalnej pracy. Procesy takie jak kawitacja i recyrkulacja mogą powodować powstawanie sił hydraulicznych w układzie płynu. Dodatkowe zmiany procesu, takie jak zmiana obciążenia, mogą zmieniać temperaturę i ciśnienie robocze maszyny, powodując zmiany osiowania w wyniku zróżnicowanego wzrostu temperatury odpowiednich maszyn.

Wibracje maszyn:

Pomiary drgań maszyn wykorzystują przetworniki do pomiaru ruchu mechanicznego komponentu lub części maszyny, która wibruje. Przetworniki przekształcają ten ruch mechaniczny w sygnał elektryczny. Przetwornik jest albo montowany bezpośrednio na poruszającym się elemencie, albo do łożyska lub innej konstrukcji wsporczej. Czujniki te mierzą ruch mechaniczny obserwowanego elementu, którym jest obudowa łożyska lub sam wał.

Gdy element porusza się w kierunku czujnika, generuje dodatnie napięcie wyjściowe, gdy element oddala się od czujnika, generuje ujemne napięcie wyjściowe. Umożliwia to czujnikowi wytworzenie wyjściowego sygnału elektrycznego, który powiela ruch ruchomego elementu. Wielkość napięcia reprezentuje wielkość ruchu.

Drugie prawo ruchu Newtona mówi, że F=ma. Przekłada się to na fakt, że wielkość ruchu reprezentuje wielkość siły przyłożonej do elementu. Oznacza to, że w przypadku bardzo dużych maszyn potrzeba bardzo dużej usterki, aby przesunąć masę o mierzalną wartość. Dodatkowo, typ czujnika użytego do pomiaru może mieć wpływ na jego wynik.

Pomiary drgań:

Istnieją dwa rodzaje pomiarów drgań: ruch względny i bezwzględny.

Ruch względny:

Pierwszym z nich jest pomiar względny, który odnosi ruch mierzonego elementu do innego elementu. Najczęstszym z tych pomiarów jest pomiar ruchu wału wewnątrz łożyska poprzecznego. Pomiar ten zazwyczaj wykorzystuje bezkontaktowe sondy wiroprądowe, czyli czujniki, które montuje się do samego łożyska lub przez nie. Pomiary te okazały się bardzo skuteczne w identyfikacji ścieżki, którą wał porusza się wewnątrz łożyska oraz wielkości ruchu. Pomiary te są wyrażone w milach (0,001 cala) lub mikronach (,000001 m).

Główną zaletą tego typu czujników jest to, że bardzo łatwo jest porównać zmierzony ruch i porównać go z wewnętrznym luzem łożyska. Wadą jest to, że jeśli element, do którego zamontowany jest czujnik, porusza się, nie można określić prawdziwego pomiaru sił działających na wał. Drugą wadą jest to, że przemieszczenie przy wyższych częstotliwościach może być bardzo małe, a mimo to mieć duże przemieszczenie. W związku z tym usterki o wyższych częstotliwościach będą ukryte w szumie bazowym mierzonego sygnału.

Ruch absolutny:

Drugim pomiarem wibracji jest ruch absolutny. Pomiar ten wykorzystuje czujnik, który porównuje jego ruch z ruchem Ziemi. Najpopularniejszymi czujnikami są czujniki indukcyjne, które wytwarzają napięcie wyjściowe proporcjonalne do prędkości ruchu. Najczęściej stosowanym czujnikiem jest urządzenie piezoelektryczne, które wytwarza ładunki elektryczne związane z przyłożoną siłą.

Czujniki indukcyjne i piezoelektryczne mają swoje wady i zalety. Główną wadą obu z nich jest to, że ponieważ mierzą ruch bezwzględny, taki jak wczesne stadia uszkodzeń łożysk tocznych, kawitacja w komorze pompy lub siły hydrauliczne w pompach głębinowych nie są wystarczające do poruszenia podstawy lub obudowy łożyska.

Drugą wadą jest odpowiedź częstotliwościowa czujników. Czujniki indukcyjne są poważnie ograniczone zarówno przy niskich, jak i wysokich częstotliwościach, podczas gdy czujnik piezoelektryczny wzmacnia sygnały przy wyższych częstotliwościach. Oba podlegają również zmianom liniowości ze względu na techniki montażu czujnika, a także kierunek lub lokalizację czujnika.

Siły mierzone przez te czujniki są kombinacją wszystkich sił mechanicznych połączonych w punkcie pomiaru. Ponieważ większość maszyn wirujących ma wiele różnych komponentów, a każdy z tych komponentów może wnosić do maszyny dowolną liczbę powtarzających się sił, zmierzony sygnał drgań będzie złożonym sygnałem składającym się z wielu sygnałów.

Analiza drgań maszyn (MVA):

Proces analizy drgań maszyn identyfikuje częstotliwości, które są obecne w drganiach maszyn, a następnie koreluje je z częstotliwościami sił, które są wytwarzane przez usterki mechaniczne i elektryczne.

Aby określić częstotliwości obecne w mierzonym sygnale, analizator wykonuje na nim szybką transformatę Fouriera (FFT). Ten proces matematyczny konwertuje zebrany złożony sygnał czasowy z dziedziny czasu do dziedziny częstotliwości. FFT identyfikuje amplitudy i częstotliwości, które są łączone w celu utworzenia tego złożonego sygnału.

Usterki mechaniczne:

Istnieje wiele wykresów, tabel i dokumentów, które opisują częstotliwości generowane przez każdą z tych usterek mechanicznych, gdy są one obecne. Kilka z tych usterek generuje te same częstotliwości. Usterki takie jak niewyważenie, niewspółosiowość, wygięty wał, pęknięty wał i mimośrodowy wirnik powstają w wyniku usterek wirnika i generują siły związane z prędkością obrotową wału. W wielu przypadkach konieczne jest wykonanie dodatkowych pomiarów lub zastosowanie dodatkowych technologii w celu dalszego zdefiniowania podobnych problemów.

Inne problemy, takie jak wady łożysk tocznych, mają częstotliwość zależną od stadium wady oraz geometrii łożyska. Jednym z problemów związanych z usterkami łożysk tocznych jest to, że usterki we wczesnych stadiach generują sygnały o bardzo niskiej amplitudzie i są trudne do zidentyfikowania we wczesnych stadiach rozwijającej się usterki.

Usterki elektryczne:

Silniki elektryczne działają dzięki interakcji pól magnetycznych na wirniku i stojanie. Jeśli pole magnetyczne na stojanie lub wirniku stanie się niezrównoważone lub zniekształcone, spowoduje to powstanie niezrównoważonych sił elektrycznych wewnątrz silnika. Siły te powodują ruch wirnika wewnątrz silnika, gdy wirujące pole magnetyczne przechodzi przez zniekształcone lub niezrównoważone pola.

Usterki elektryczne stojana:

Kształt rdzenia jest określany przez pole magnetyczne. Zarówno rdzeń stojana, jak i wirnik są zwykle zaprojektowane tak, aby były idealnie okrągłe.

Nierówne szczeliny powietrzne:

Centrując idealnie okrągły wirnik wewnątrz idealnie okrągłego stojana, wszystkie siły magnetyczne będą równe i przeciwne. Jeśli jednak wirnik jest umieszczony bliżej stojana w dowolnym obszarze, wówczas gdy pole magnetyczne przechodzi przez wąski prześwit, nastąpi silniejsze przyciąganie, przyciągające wirnik w kierunku stojana i słabsze przyciąganie po przeciwnej stronie wirnika, gdzie jest szerszy prześwit. Spowoduje to brak równowagi elektrycznej i jest znane jako nierówna szczelina powietrzna.

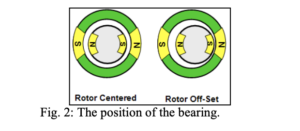

Położenie wirnika wewnątrz stojana jest określone przez położenie łożysk (patrz rys. 2). Łożysko jest pozycjonowane przez obrobione pasowanie obudowy łożyska, dzwonka końcowego i ramy maszyny. Ponieważ wąskie prześwity są określane przez położenie wirnika, nierówne prześwity będą zawsze znajdować się w tym samym miejscu wewnątrz szczeliny powietrznej i są powszechnie określane jako mimośrodowość statyczna.

Ustalono, że w dwubiegunowym silniku o mocy 2000 KM, w którym szczelina powietrzna wirnika jest przesunięta o 10% wewnątrz stojana, wytworzone siły elektryczne będą ponad 10 razy większe niż siła odśrodkowa wytworzona, jeśli wirnik jest wyważony zgodnie ze specyfikacją wyważenia ISO G 2,5. Balans na poziomie G2.5 jest uważany za dobry.

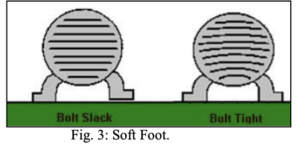

Miękka stopa jest zwykle związana z niewspółosiowością, jednak jeśli silnik ma nieskorygowaną miękką stopę, dokręcenie śrub dociskowych nie tylko zmieni położenie łożyska, tworząc możliwą niewspółosiowość, ale także zniekształci obudowę silnika (patrz rys. 3).

Ta zniekształcona obudowa zdeformuje żelazo stojana, co następnie zmieni pole magnetyczne stojana i stworzy stan podobny do nierównych szczelin powietrznych.

Luźne uzwojenie/żelazo stojana:

Jeśli żelazo stojana jest luźne w ramie silnika lub uzwojenia są luźne w szczelinach stojana, wirujące pole magnetyczne ze stojana spowoduje ruch luźnego elementu za każdym razem, gdy jedno z pól magnetycznych przejdzie nad luźnym elementem. Te trzy usterki są zwykle przyczyną problemów z wibracjami, które są klasyfikowane jako problemy elektryczne stojana. Częstotliwości tych usterek występują przy dwukrotnej częstotliwości linii. W przypadku sterownika z napędem bezpośrednim będzie to 7200 CPM dla aplikacji 60 Hz i 6000 CPM dla aplikacji 50 Hz.

Usterki elektryczne wirnika:

Najpopularniejszym silnikiem przemysłowym jest wirnik indukcyjny klatkowy AC. Wirniki te wykorzystują pręty wirnika jako przewodniki do wytworzenia pola magnetycznego na wirniku. Kształt żelaza lub rdzenia wirnika jest określany przez pole magnetyczne.

Wirnik mimośrodowy:

Jeśli żelazny rdzeń wirnika lub pierścienie końcowe są mimośrodowe, zniekształci to pole magnetyczne wirnika i przyjmie ono kształt rdzenia. Gdy mimośrodowy wirnik zostanie umieszczony wewnątrz koncentrycznego stojana, spowoduje to powstanie nierównych prześwitów między polem magnetycznym wirnika a polem magnetycznym stojana. Ponieważ jednak zniekształcone pole magnetyczne znajduje się na wirniku, wąski prześwit będzie obracał się wraz z wałem. Gdy wąski prześwit zostanie umieszczony pod biegunem magnetycznym, powstanie niezrównoważenie elektryczne. Ponieważ niewyważenie elektryczne zmienia się wraz z położeniem wirnika, usterka ta jest często określana jako mimośrodowość dynamiczna.

Uszkodzone pręty wirnika:

Celem prętów wirnika w wirniku klatkowym jest zapewnienie ścieżki dla przepływu prądu z jednego końca wirnika na drugi. Przepływ prądu wytworzy pole magnetyczne na wirniku. Gdy prąd płynie w jednym kierunku, wytwarza pole magnetyczne o jednej polaryzacji, północnej lub południowej. Te przeciwne bieguny będą znajdować się naprzeciwko siebie i stworzą zrównoważone pole magnetyczne.

Jeśli jeden lub więcej prętów wirnika jest uszkodzonych, prąd nie popłynie w tej części wirnika, gdy znajdzie się ona pod wpływem jednego z pól magnetycznych. Ponieważ jednak pręty po obu stronach przerwy są połączone, prąd będzie płynął przez te pręty pod warunkiem, że istnieje pełna ścieżka przepływu prądu. Powoduje to powstanie martwego punktu na wirniku w miejscu uszkodzonego pręta lub prętów. Gdy ten martwy punkt znajdzie się pod jednym z pól magnetycznych, powstanie nierównowaga elektryczna. To niewyważenie elektryczne połączy wszelkie siły mechaniczne działające na układ wirnika i spowoduje zmianę całkowitych sił wirnika.

Zarówno pęknięte pręty, jak i mimośrodowe wirniki są usterkami mechanicznymi wirnika i będą obracać się wraz z nim. W silniku indukcyjnym wirnik obraca się z prędkością mniejszą niż prędkość wirującego pola magnetycznego, więc usterki mechaniczne będą przemieszczać się do wewnątrz i na zewnątrz pola magnetycznego. Gdy wirnik z usterkami obraca się, siły elektryczne działające na wirnik zwiększają się i zmniejszają w zależności od położenia uszkodzonych prętów w stosunku do pola magnetycznego. Powoduje to modulację połączonych sił elektrycznych i mechanicznych. Częstotliwość modulacji będzie równa liczbie biegunów pomnożonej przez prędkość poślizgu wirnika. Częstotliwość ta jest zwykle określana jako częstotliwość przejścia biegunowego (PPF).

Wrażliwy termicznie wirnik:

W przypadku niektórych wirników silników indukcyjnych AC siły pochodzące od wirnika zmieniają się wraz z obciążeniem. Zwykle dzieje się tak, ponieważ wirniki wyginają się, gdy przepływa przez nie prąd, a wirnik rośnie. Przyczyną tego zjawiska są zwarte laminacje rdzenia, nierównomierna grubość laminacji wirnika lub puste przestrzenie w odlewanych wirnikach. W każdym z powyższych przypadków, jedna strona wirnika staje się gorętsza niż przeciwna, co pozwala gorętszej części wirnika rozciągnąć się lub rozszerzyć, powodując wygięcie wirnika. Wygięty wirnik spowoduje, że wirnik będzie działał mimośrodowo i pojawi się jako dynamiczny mimośród.

Gdy usterka wpływa na pole magnetyczne wirnika, siły niewyważenia powodują modulację połączonych sił wirnika. Spowoduje to modulację amplitudy drgań maszyny przy prędkości obrotowej. FFT sygnału modulowanego amplitudowo spowoduje powstanie pasm bocznych wokół częstotliwości podstawowej, która w tym przypadku jest równa jednokrotności prędkości biegu. Obecność pasm bocznych wskazuje na obecność modulacji amplitudy, a odstępy między pasmami bocznymi wskazują częstotliwość modulacji. Jeśli usterka pochodzi z wirnika, pasma boczne będą oddalone od siebie o częstotliwość przejścia przez biegun. Ponieważ każda z trzech typowych usterek wirnika opisanych powyżej powoduje modulację sił wirnika, FFT każdej usterki pojawi się jako pik widmowy przy prędkości obrotowej z pasmami bocznymi PPF.

Usterki mechaniczne:

Inne usterki mechaniczne silnika będą wyglądać tak samo, jak w przypadku każdego innego urządzenia. Usterka zostanie zidentyfikowana w FFT na podstawie częstotliwości lub w niektórych przypadkach wzoru FFT. Częstotliwości te można uzyskać z dowolnej liczby wykresów lub tabel.

Analiza sygnatury elektrycznej (ESA):

Electrical Signature Analysis mierzy wszystkie trzy fazy prądu i napięcia w sterowniku silnika podczas pracy maszyny. Dzięki pomiarowi wszystkich trzech faz napięcia i prądu, pełna analiza mocy dostarczanej do silnika jest przeprowadzana za każdym razem, gdy pobierane są dane ESA. Dodatkowo na przebiegu napięcia i prądu wykonywana jest transformata FFT.

Testy i badania wykazały, że wiele usterek mechanicznych i elektrycznych w układzie silnika powoduje modulację prądu silnika z częstotliwością usterki.

Analiza mocy:

Analiza mocy nie tylko zidentyfikuje problemy związane z silnikiem, ale także zidentyfikuje wszelkie problemy związane z mocą wejściową, takie jak nadmierna zawartość harmonicznych, asymetria napięcia, niedopasowanie napięcia, asymetria prądu, współczynnik mocy układu silnika i sprawność układu silnika. Ponadto, ponieważ ESA jednocześnie mierzy wszystkie trzy fazy napięcia i prądu, może bardzo dokładnie określić obciążenie silnika. Pozwala to oprogramowaniu ESA na dokładne określenie rzeczywistej prędkości wirnika; zazwyczaj prędkość robocza jest mierzona z dokładnością do 1 RPM.

Analiza FFT:

FFT prądu identyfikuje usterki w układzie silnika podobnie do MVA lub innych technik analizy sygnatur. Jednak wykonanie FFT na obu przebiegach napięcia i prądu silnika zapewnia dodatkowe możliwości diagnostyczne w porównaniu z MVA i analizą sygnatury prądu silnika (MCSA). Zarówno MVA, jak i MCSA mierzą wyłącznie reakcję układu ruchowego. Jeśli występują duże piki widmowe w widmie prądu lub widmie wibracji, co jest wynikiem częstotliwości nośnej w mocy przychodzącej, jest to niewykrywalne za pomocą żadnej z tych technik. Jednakże, wykonując FFT zarówno na napięciu, jak i prądzie, wszelkie obecne piki widmowe pochodzą z mocy przychodzącej. Jeśli jednak w widmie napięcia nie ma pików widmowych, które są obecne w widmie prądu, usterka pochodzi z silnika lub napędzanej maszyny.

Usterki stojana:

Usterki stojana w ESA są klasyfikowane jako elektryczne lub mechaniczne.

Usterki mechaniczne stojana:

Usterki sklasyfikowane jako usterki mechaniczne stojana powstają, gdy rdzeń stojana poluzuje się w ramie silnika lub gdy uzwojenia poluzują się w szczelinach stojana. Każda z tych usterek spowoduje modulację pól magnetycznych wytwarzanych przez nieciągłości w żelazie stojana, w którym umieszczone są uzwojenia. Częstotliwości te są znane jako częstotliwości przejścia szczelin stojana, które są określane przez pomnożenie liczby szczelin stojana przez prędkość obrotową.

Chociaż nie jest to od razu katastrofalne w skutkach, jeśli luz będzie się utrzymywał, spowoduje to uszkodzenie izolacji uzwojenia (ponieważ luz powoduje zużycie izolacji uzwojenia) lub spowoduje uszkodzenie izolacji ściany uziemienia i powstanie zwarcia doziemnego. Każda z tych usterek doprowadzi w końcu do całkowitej awarii uzwojenia, a w najlepszym przypadku do przewinięcia silnika lub jego całkowitego zniszczenia. Jeśli żelazo stojana zostanie uszkodzone podczas awarii, awaria ta będzie wymagać całkowitej wymiany silnika. Zakłócenia częstotliwości przejścia szczeliny stojana są zwykle tak niewielkie, że MVA nie wykryje tych usterek, dopóki usterka nie będzie w bardzo zaawansowanym stadium. Usterki te spowodują ruch luźnego elementu, żelaza stojana lub uzwojenia, gdy pole magnetyczne obraca się wokół stojana, co będzie wskazywane przez pasma boczne częstotliwości linii otaczające częstotliwość przejścia szczeliny stojana.

Stator elektryczny:

Jeśli izolacja między uzwojeniami stojana a uziemieniem ulegnie uszkodzeniu, wystąpi zwarcie uzwojenia lub zwarcie doziemne. Usterki te powodują miejscowe nagrzewanie i dalszą degradację izolacji, aż w końcu uzwojenie spala się i całkowicie niszczy uzwojenie, a w ciężkich przypadkach wypacza lub spala wewnętrzną izolację laminarną.

W przypadku wystąpienia tych usterek, słabość uzwojenia powoduje, że częstotliwości przejścia szczeliny stojana modulują się zgodnie z częstotliwością sieci, ponieważ pole magnetyczne obraca się wokół stojana. Będą one dalej modulowane w miarę obracania się wału, co spowoduje powstanie pasm bocznych prędkości obrotowej wokół pasm bocznych częstotliwości linii.

ESA może zidentyfikować usterki sklasyfikowane jako elektryczne stojana, ale w celu potwierdzenia typu usterki zaleca się wykonanie analizy obwodu silnika przy odłączonym napięciu silnika.

Ponownie, te modulacje częstotliwości przejścia szczeliny stojana są tak niewielkie, a powstające siły są bardzo małe i zwykle niewykrywalne za pomocą MVA.

Usterki wirnika:

Typowe usterki wirnika wykrywane za pomocą ESA to mimośrodowość statyczna (nierówne szczeliny powietrzne), mimośrodowość dynamiczna (mimośrodowy wirnik) i pęknięte pręty wirnika.

Ekscentryczność statyczna:

Gdy rdzeń wirnika jest koncentryczny i wyśrodkowany w polu magnetycznym, prąd przepływający przez pręty wirnika będzie równy i biegunowo przeciwny po przeciwnych stronach wirnika. Jeśli jednak wirnik nie jest wyśrodkowany w polu magnetycznym, siła pola magnetycznego w prętach wirnika znajdujących się najbliżej stojana będzie silniejsza niż po przeciwnej stronie. Dodatkowo, gdy bieguny magnetyczne obracają się wokół stojana, powoduje to, że pole magnetyczne wokół prętów wirnika moduluje się za każdym razem, gdy jeden z biegunów przechodzi przez wąski prześwit. Spowoduje to utworzenie dwukrotnych szczytów widma częstotliwości linii, wokół częstotliwości przejścia pręta wirnika. Częstotliwość przechodzenia prętów wirnika jest równa liczbie prętów wirnika pomnożonej przez prędkość roboczą.

Dynamiczna ekscentryczność:

Jeśli wirnik jest wyśrodkowany, ale rdzeń wirnika jest mimośrodowy, spowoduje to powstanie wąskiej szczeliny powietrznej, która obraca się wokół, wewnątrz szczeliny powietrznej z wirnikiem. Wąska szczelina powietrzna tworzy pasma boczne o dwukrotnej częstotliwości liniowej (2xLF) wokół częstotliwości przejścia pręta wirnika, ale ponieważ wąski prześwit obraca się w szczelinie powietrznej, przy prędkości wirnika spowoduje to modulację pasm bocznych 2xLF przy prędkości wirnika. Tworzy to pasma boczne prędkości wokół pasm bocznych 2xLF.

Uszkodzone pręty wirnika:

Gdy martwy punkt na wirniku przechodzi pod polem magnetycznym, nie będzie indukcyjności między polem magnetycznym stojana a wirnikiem. Spowoduje to modulację prądu silnika przy PPF, co tworzy pasma boczne częstotliwości PPF wokół częstotliwości linii w widmie prądu.

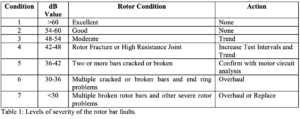

Badania dowiodły, że dotkliwość usterki pręta wirnika opiera się na zależności modulacji; zidentyfikowano siedem poziomów dotkliwości, patrz tabela 1.

Usterki mechaniczne:

Wszelkie usterki mechaniczne, które powodują wibracje na obracającym się sprzęcie, działają jak obciążenie silnika. Nawet bardzo mała reakcja na uderzenie, taka jak częstotliwość drgań własnych układu łożyskowego, jest łatwo wykrywana za pomocą ESA. W widmie ESA usterki mechaniczne pojawiają się jako częstotliwości środkowe pasm bocznych częstotliwości linii.

Demod Spectrum:

ESA generuje również widmo niskiej częstotliwości demod, Fmax 120 Hz. Widmo demod jest techniką przetwarzania sygnału, która usuwa sygnał częstotliwości linii z przechwyconego sygnału fali czasowej. W przetworzonym sygnale pozostają jedynie częstotliwości, które powodują modulację prądu silnika. FFT tego sygnału procesowego bardzo wyraźnie pokazuje wszystkie częstotliwości usterek, takich jak usterki pochodzące z wirnika, w tym niewyważenie, niewspółosiowość (nie tylko w silniku, ale w wielu przypadkach również w napędzanej maszynie). Piki PPF i prędkości jazdy (RS), które normalnie pojawiają się jako pasma boczne wokół częstotliwości linii w normalnym widmie prądu, pojawiają się jako pojedyncze piki w widmie demod. Pomaga to oprogramowaniu w bardzo dokładnym określeniu rzeczywistego RS układu silnika w czasie, gdy dane zostały pobrane, zwykle z dokładnością do 1 RPM. Inne częstotliwości usterek, które są niższe niż 120 Hz, pojawią się jako pojedyncze piki w widmie demod, a usterki paska można bardzo łatwo wykryć za pomocą widma demod.

Inne usterki mechaniczne:

Problemy z zazębieniem przekładni, przepuszczanie łopatek i wszelkie inne siły mechaniczne występujące w dowolnym miejscu w układzie silnika pojawią się w widmie prądu o wysokiej częstotliwości jako częstotliwości środkowe między pasmami bocznymi częstotliwości linii.

Wady łożysk tocznych:

Wady łożysk od wczesnego do późnego stadium 2 pojawiają się bardzo wyraźnie w widmie prądu o wysokiej częstotliwości jako pasma boczne częstotliwości liniowej otaczające niecałkowitą wielokrotność prędkości obrotowej.

Jaka jest przyszłość ESA?

Wstępne testy wykazały, że ESA jest jednym z najpotężniejszych narzędzi dostępnych do kontroli maszyn napędzanych silnikiem. W prawie wszystkich przypadkach usterki pojawiają się znacznie wcześniej w danych ESA niż w MVA, ponieważ siła usterki nie musi być wystarczająca do poruszenia całej konstrukcji maszyny, tak jak w przypadku wibracji mechanicznych. Ponadto ESA jest w stanie określić stan mocy dostarczanej do układu silnika, a także określić sprawność silnika, a co najważniejsze dokładną prędkość obrotową silnika w momencie pobierania danych. Pomiar ten ma krytyczne znaczenie podczas korzystania z ESA i MVA, ponieważ większość usterek w układzie silnika zależy od prędkości, a dokładne określenie prędkości roboczej ma kluczowe znaczenie dla dokładnej analizy widma.

Pasmo przenoszenia:

Ponieważ ESA wykorzystuje zmiany prądu silnika jako identyfikatory usterek, można wykrywać nawet usterki o bardzo niskiej i bardzo wysokiej częstotliwości. MVA ma limity oparte na typie pomiaru (względny lub bezwzględny) i odpowiedzi częstotliwościowej czujnika.

Pionowe pompy głębinowe:

Doświadczenie z pompami pionowymi pokazuje, że usterki pompy nie są przenoszone na silnik. Aby określić, co dzieje się w pompie, konieczne jest umieszczenie przetworników na samej pompie. Usterki pompy nie są wykrywane na silniku, dopóki pompa nie zostanie całkowicie zniszczona. Wstępne testy wykazały, że niewielkie ilości kawitacji, a nawet częstotliwości przejścia łopatek w pompie można łatwo wykryć za pomocą ESA. Spektrum MVA wykonane w tym samym czasie nie wykazało żadnej usterki.

Przetwornice częstotliwości:

Używając ESA do testowania silników napędzanych przez VFD, można nie tylko wykryć usterki systemu silnika, ale także bardzo łatwo wykryć starzejące się kondensatory i inne problemy elektryczne w napędzie.

Aby uzyskać więcej informacji na temat analizy sygnatur elektrycznych lub sposobów poprawy niezawodności systemu silnikowego w zakładzie, odwiedź stronę www.alltestpro.com lub wyślij wiadomość e-mail na adres [email protected].