電気信号解析と振動解析の比較

要旨

回転機械は、欠陥によってシャフトの幾何学的中心線が周期的に移動すると、特定の特性を示すことがよく知られている。 70年以上にわたって、機械振動解析(MVA)はこれらの故障を特定し、その重大性を判断するために使用されており、多くのプラント信頼性プログラムの成功に不可欠な要素となっています。 最近の経験と研究により、これらの同じ故障の多くは、電気信号解析(ESA)を使用して特定できることが証明されている。 ESAはまた、プラントに入ってくる電力、モーターに供給される電力、モーターシステム内の電気的・機械的な故障を評価し、特定する。 さらにESAは、いくつかの電気的信頼性プログラムにおいて非常に重要な技術として浮上している。 一部の工場では、電気モーターで駆動する機械の電気的および機械的な問題を特定するための主な検出ツールとして使用している。 本稿では、これら2つのダイナミックな予知保全プログラム(PdM)技術を検証し、それぞれの技術の長所と短所を明らかにするとともに、これら2つの技術が信頼性プログラムのどこに最も適しているかを見極めようとする。

キーワード 復調スペクトル、検出フェーズ、電気的シグネチャ分析、FFT分析、機械振動、モーターシステムの故障、ローター電気、ステーター電気。

メンテナンスの哲学:

資本設備の保有台数が多い企業は、この資本集約度の高い設備を使ってサービスを提供するか、製品を生産している。 本装置を保護し、作動状態を維持するためには、メンテナンスが必要です。 企業がより高い利益を得ようとする一方で、より高品質の製品をより低コストで生産することへの圧力は、長期にわたって続く。 サービス・プロバイダーもまた、より信頼性の高いサービスをより低コストで提供することを求められている。 このため、メンテナンス部門はこの設備を適切に維持するだけでなく、より低コストで維持する必要がある。

こうしたプレッシャーが、メンテナンスのやり方や哲学を進化させてきた。 初期のメンテナンスは “RTF(Run till Failure)”として知られていたが、業界の圧力により、これらのメンテナンスは精密メンテナンス(またはプロアクティブメンテナンス)へと進化した。

このようなメンテナンスの考え方とコストを簡単に見直すことで、こうした慣習の進化の必要性が説明できるかもしれない。 これらのRTF、予防保全、予知保全のコストは、1970年代後半に発表された米国南部の製油所の記事から抜粋したものである。 プレシジョンのコストは、1990年代初頭にプレシジョンメンテナンスを導入した多くの工場の実績に基づいて、生活費を加算・調整したものである。

失敗するまで走れ」(17ドル -18/HP/年):

このアプローチでは、マシンの電源を入れたり切ったりして製品を供給する以外には、ほとんど関与する必要がない。 このようにして、機械は中断することなく作動し続ける。 しかし、故障が発生した場合、通常は非常に深刻で、元のコンポーネントの故障だけでなく、接続された機械や基礎など、その機械の他のコンポーネントの損傷につながる。 このような追加的な被害は、通常故障しない部品の損傷につながることが多く、工場内のスペアで見つかることはめったにない。

これらの部品を修理または交換するには、自社で製造するか、割高なコストと長いリードタイムをかけて元のメーカーから購入する必要があり、その結果、シャットダウンに時間がかかる。 従って、RTFは、プラント設備を維持するための最も高価な方法となる。 これは、失われた生産コストを考慮するまでもない。 これらのコストを予測し、測定するのは非常に難しいが、経験上、メンテナンス・コストの増加は通常、ダウンタイムの増加につながる。

予防メンテナンス(11-12ドル/HP/年):

このメンテナンス哲学は、機械設備は時間の経過とともに摩耗し、故障するという前提に基づいている。 機械の設計者や製造者は、機械の推奨メンテナンス要件や点検間隔を決定するために、機械を調査・研究する。 そして、あらかじめ決められた時間間隔で、推奨される保守点検を実施する。

しかし、1980年代半ばにノーランとヒープによって書かれた信頼性研究は、機械は時間通りに故障することはないと断定した。 早すぎても遅すぎても失敗する。 故障が早すぎる機械は、”故障するまで動かす “メンテナンスと同じ問題とコストが発生する。 さらに重要なことは、この調査によって、マシンの故障のうち年齢が関係しているものは約11%にすぎず、89%はよりランダムなものであることが判明したことである。 つまり、予防的メンテナンスは故障の11%には有効だが、89%には効果がないということだ。 この期間はしばしば慣らし運転期間と呼ばれ、機械が複雑であればあるほど、慣らし運転期間中に故障する可能性が高くなる。

予知保全(7-8ドル/HP/年):

コンディション・モニタリングの活用により、メンテナンス・コストのさらなる削減が達成された。 1960年代初頭、企業は回転機器が故障し始めると、その運転条件が変化することを認識していた。 このような運転状態を日常的に監視することで、こうした変化を事前に警告し、致命的な故障が発生する前に機械を運転から外すのに十分な時間を確保することができる。

このメンテナンス哲学は、マイクロプロセッサー・ベースのデータコレクターの導入により、1980年代初頭からエスカレートしてきた。 温度、圧力、油の状態、振動、性能など、機械の運転特性を測定し、傾向を示すことで、変化を特定することができる。 場合によっては、これらの測定値をあらかじめ決められた値と比較することで、トレンディングを行わなくても機械の状態を素早く特定することができる。 このため、予知保全プログラム(PdM)が急速に受け入れられ、実施されるようになった。 予知保全は、機械の状態を特定するために、機械のさまざまな測定値を使用する。 PdM技術にはさまざまなものがあり、最も成功しているプログラムは、複数の技術を駆使して最も多くの情報を提供し、その結果、問題が発生しているマシンを特定する確率を最も高くしている。

多くのPdMプログラムは “Forestry Blindness”(木を見て森を見ず)の罪を犯している。 データ収集に多くの時間を費やし、分析する時間がなかったり、”それほど重要でない “マシンを軽視したりする。

最も成功しているPdMプログラムでは、効果的なスクリーニングを行っている。 検出フェーズの目的は、「悪いマシン」を特定することだ。 不良マシンが特定されると、追加の測定や技術を使ってマシンの状態を変化させた原因を突き止め、マシンを良好な状態に戻すために適切な是正措置を講じる。 この進化により、PdMは3つのフェーズを確立した。 3つの段階とは、検出、分析、修正である。 プログラムによっては、検証という第4のフェーズを加えるものもあるが、私は検証は修正フェーズの一部だと考えている。

最も一般的なPdM技術には、機械振動解析(MVA)、赤外線サーモグラフィ、ウルトラソニックス、オイル解析、モーター回路解析(MCA)、電気信号解析(ESA)などがある。 最も成功しているPdM技術に共通する特徴は、簡単に実施でき、非破壊で再現性のある測定ができることである。

検出段階:

これは通常、最も重要な段階であり、PdMプログラム全体の基礎となる。 検出段階では、選択した機器の動作特性を定期的に監視します。 これらの値はトレンド化され、変化がないか検査される。 データ収集プロセスは、できるだけ多くのマシンを監視することを意図して、迅速かつ慎重に行われるべきである。 変化が検出されると、機械の状態変化の原因を特定するために、分析目的で追加データが取られる。

検出の段階では、故障しているマシンを特定することがすべての目的である。 つまり、できるだけ短時間で、できるだけ多くのマシンを選別するということだ。 その後、ほとんどのPdMソフトウェア・プログラムは、収集されたデータを表示し、疑わしいマシンを特定する。

分析段階:

このフェーズでは、検出フェーズとは異なる種類のデータを追加で取得する。 この追加データは通常、追加のデータ収集を必要とする。 検出段階では、重大な変化を示すマシンはわずか数台(成熟したプログラムでは2%から3%程度)であるため、通常は、検出プロセス中に変化を特定するために必要なデータを素早く取得し、変化が検出された時点でより詳細な調査に戻る方が時間効率がよい。

しかし、工場の敷地が遠隔地であったり、その他のアクセス制限がある場合は、検出段階でより詳細なデータを取ることが正当化される。 多くの工場や事業所は、このような用途のためにモニタリング・システムの常設を決定している。

修正段階:

この段階では、状態の変化の引き金となった問題を修正し、取り除く。 これには、ファンの清掃、ベアリングの交換、摩耗したカップリングの交換などが必要な場合があります。 許容可能な振動レベルやその他の性能測定レベルは、正確な修正や修理の種類を決定する。 これらの問題を修正・解消するための詳細は、本稿の後のセクションで述べる。

検出段階で得られたデータは、予備的な分析以外には通常不十分である。 より詳細な分析を行うには、他の種類の、より複雑なデータを取る必要がある。 場合によっては、マシンをさまざまな条件や複数の技術で操作する必要があるかもしれない。 検出データの結果だけを使って問題を分析しようとしても、信頼できる分析とは言えない。 より正確な分析のために検出段階で十分なデータを取れば、検出プロセスが遅くなる。 ほとんどの経験豊富な信頼性部門は、この2つのステップを分けることの重要性を認識している。

電気的信頼性:

ほとんどの人は、電気的信頼性は発電所への電力供給が成功した時点で終了するとしか考えていない。 電力は今日、産業界で使用される最も重要な原材料のひとつである。 継続的にパワーを供給するだけでなく、クリーンでバランスの取れたものでなければならない。 しかし、この重要な商品は、工場に供給される原材料の中で最も検査が厳しいもののひとつでもある。

電気は、プラントのほぼすべてのエリアで、プラントの設備が実行するために建設された製品を生産したり、サービスを提供したりする設備のほとんどを作動させる原動力として必要とされる。 電気はそれ自体がユニークな製品であり、連続的な流量を必要とし、便利に保管することができず、通常は使用前に検査されることはない。

電源品質が故障や障害の原因である可能性がある。 電力品質」の低下は、通常長期にわたるものであり、必ずしも問題の原因とはみなされない。 モーターが焼損したり、ブレーカーが落ちたりすると、モーターと被駆動機械の電気的・機械的な検査が行われ、モーターが作り直されたり、交換されたりして、すべての工程が繰り返される。 さらに、今日の新しい機械や設備は、より良い電源品質の必要性を高めています。 しかし、もし電力が検査されるとしても、それは工場に入ってくる時点で検査されるだけで、日常的に検査されるわけではない。 また、モーターや機器そのものに供給される時点でも検査されない。

通常、電力は使用地点から遠く離れた場所で発電され、元の発電の信頼性は未知数で、さらに送電網で他の多くの発電機と組み合わされる。 電力は数種類の変圧器を経由し、何マイルにも及ぶ架空および地下のケーブル配線を通って発電所に到着する。 これらの配電システムの多くは、複数の異なる団体によって所有、管理、維持されている。 一旦悪い、あるいは “質の悪い “電力がグリッドに供給されると、それを取り除くことはできないし、ユーザーが拒否することもできない。

発電所の多くは小規模で個人所有だ。 電力品質を規制し標準化しようとする作業が進行中で、多くの州が独自の専門的な基準や規制を設けている。 しかし、発電された電力は、必ずしも発電地の州境で止まるわけではない。

たとえ電力が “良い品質 “でプラントに到着したとしても、モーターシステム内には、プラントの継続的な運転に悪影響を及ぼす可能性のある領域が数多く存在する。

電気モーターシステム:

プラントの信頼性に影響を与えるのは、モーターそのものだけではありません。 実際、モーターシステム内のあらゆるものが故障を引き起こす可能性があり、それがプロセスの中断につながる。 効果的な検出は、マシンに潜在的な問題がないかどうかをスクリーニングする。 検出方法は、できるだけ少ない測定値でモーターシステムの多くをスクリーニングすることが論理的である。 また、可能な限り多くの潜在的な故障を特定するために、検出方法が用いられる。 効果的なスクリーニング方法を選択する際には、モーターシステムに不具合を生じさせる問題を特定することも必要である。 これらの質問に答えられたら、最短時間で多くのマシンをスクリーニングするために利用可能な方法を特定する必要がある。

モーター・システムは、モーター/ドライブ・サブシステムとメカニカル・サブシステムの2つのサブシステムから構成される。 モーター/ドライブ・サブシステムは、プラントに入ってくる電力から始まり、これには変圧器、ケーブル配線、スイッチング装置などが含まれる。 入力された電力は、配電センターまたはモータコントロー ルセンター(MCC)に供給される。 MCCは、スタータ、過負荷などの保護装置、可変周波数ドライブ、その他さまざまなシステムで構成され、モータを正常に運転および制御するための電力を安全に伝送します。

電気モーターは電気エネルギーを機械的トルクに変換するため、電気部品と機械部品の両方を備えている。 モーターの電気部分は、固定部品であるステーターと回転部品であるローターで構成されている。

ステーター巻線は電流が流れる経路を提供し、ステーターに磁界を発生させる。 ローターは巻線かバーで構成され、ローターを電流が流れる経路を提供し、ローター磁界を発生させる。 ローター磁界とステーター磁界の相互作用が機械的トルクを生み出す。 メカニカル・サブシステムは、モーターのメカニカル部分から始まる。 これはシャフトから始まり、ローターとステーターの磁界の相互作用によって発生したトルクを、被駆動機械または負荷に伝達する。 ベアリングは、回転部品と非回転部品を分離し、ローターをモーター内に配置する。 モーターシャフトは、ダイレクトカップリング、ベルト、プーリー、時にはギアなどのカップリング装置を使って負荷に接続される。

ポンプ、ファン、コンプレッサー、工作機械、ロボット、バルブステム、その他多くの機械装置のように。 機械システムの最後の部分はプロセスそのものであり、機械は材料を成形したり切断したり、圧力を高めたり、空気や他の種類の気体を移動させたり、液体を輸送したり、材料を混合したりする。 検出方法を選択する際には、システム内のできるだけ多くのコンポーネントを調査する必要がある。

モーター/ドライブ・サブシステム:

モーター/ドライブ・サブシステムで発生する故障のほとんどは電気的なものである。

受電障害は、電圧不整合、非正弦波、電圧不平衡など多岐にわたる。 これらはサプライヤーから直接来ることもあれば、変圧器の巻線のショートや変圧器の不適切なタップ設定から来ることもある。 正弦波でない電力は、モーター内部に負のシーケンス高調波を発生させ、余分な熱を発生させます。

制御システムの故障は、バスバーやケーブルの接続の緩み、コンタクターの腐食、腐食、緩み、ヒューズの接続の緩み、過負荷リレーの故障など多岐にわたる。 接続が緩んでいたり、コンタクタが腐食していたり、穴があいていたりすると、電圧のアンバランスが生じます。モータにかかるわずかな電圧のアンバランスは、最大で20倍の電流のアンバランスを生じさせます。

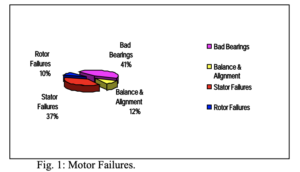

モーターシステムの故障は、電気的故障と機械的故障に分けることができる。 1980年代半ばの電力研究所によれば、モーターの故障の53%は機械的なもの(ベアリング41%、バランスとアライメント12%)、電気的なもの(巻線37%、ローター10%)は47%であった。 1. 巻線故障のうち83%は巻線ショートで、絶縁対地故障は17%に過ぎない。 ローターの欠陥は、モーターのタイプや構造によって異なります。 しかし、最も一般的なモーターはリスケージ型ローター誘導モーターである。 リスケージ式ローターの一般的な欠陥は、ローターバーの緩みや破損、非同心ローター、熱に敏感なローターなどである。

メカニカル・サブシステム:

モーター内の機械的な故障は、他の回転機器と基本的に同じである。 これらの故障には、アンバランス、ミスアライメント、シャフトの曲がり、部品の緩み、ベアリングの摩耗や欠陥が含まれます。 モーターはまた、固定子磁界または回転子磁界の歪みの結果として故障することがある。 これらの欠陥は、アンバランスやミスアライメントなど、他の機械的な力と相互作用する機械的な力を生み出す。

モーター内部では、ベアリングがローターの位置決めと回転部品と固定部品の分離に使われている。 通常、転がり軸受とスリーブまたはジャーナル軸受の2種類が使用される。

カップリングの欠陥は、カップリング・デバイスのタイプに依存する。 モーターを負荷に接続するためのさまざまな装置がある。 モーターを被駆動機械に直接接続し、これらの機械を同じ速度で同じ方向に動かす装置もある。 スピードや方向、あるいはその両方を変える装置もある。 その他の一般的なカップリング装置には、ベルト、プーリー、ギアがある。

どのカップリング・タイプにも、アンバランス、振れ、回転部品の非正方形加工やその他のはめあい、組み立ての欠陥がある可能性がある。

ベルトとプーリーの配置は、プーリーがシャフトに正しく取り付けられていなかったり、プーリーに振れがあったり、ベルトが緩んだり、亀裂が入ったり、擦り切れたりすることで不具合が生じることがあります。 カップリング装置が歯車配列の場合、一方の歯車の歯が他方の歯車に「噛み合う」結果、小さな力が存在するのが普通である。 また、どちらか一方のギアがなくなった場合にも故障が発生する。 歯車も摩耗し、歯にひびが入ったり、壊れたりする。

被駆動機械や負荷には、回転力を発生させるさまざまなレベルのアンバランス、ミスアライメント、振れがある可能性もある。 ポンプのファンやコンプレッサーのような遠心機械は、機械の回転部分と非回転部分の間で相互作用する油圧力を生み出す。 これらの力は、インペラのベーンやブレードが、ポンプの「切水」のような静止部品を通過するたびに運動を引き起こす。

プロセス自体が、機械/モーターシステムに作用する機械的な力を生み出す可能性がある。 これらの力の中には、マシンの操作の結果生じるものもある。 パンチプレスやスタンピングマシンのような機械は、通常の運転中に力を発生させる。 キャビテーションや再循環のようなプロセスは、流体システムに液圧を発生させる可能性がある。 負荷の変化などの追加的なプロセス変化は、機械の作動温度と圧力を変化させ、それぞれの機械の熱成長の差の結果としてアライメントの変化を引き起こす可能性がある。

機械の振動:

機械の振動測定では、振動している部品や部分の機械的な動きを測定するためにトランスデューサを使用します。 トランスデューサーは、この機械的な動きを電気信号に変換する。 変換器は、動いている部品に直接取り付けられるか、ベアリングやその他の支持構造に取り付けられる。 これらのセンサーは、ベアリングハウジングまたはシャフト自体である、観察されるコンポーネントの機械的な動きを測定します。

部品がセンサーに向かって動くと、正の電圧出力が発生し、部品がセンサーから離れると、負の電圧出力が発生する。 これにより、センサーは可動部品の動きを複製する出力電気信号を生成することができる。 電圧の量は運動の量を表す。

ニュートンの運動第二法則によれば、F=maである。 これは、運動量が部品に加えられている力の大きさを表していることを意味する。 これが意味するのは、非常に大きなマシンでは、質量を測定可能な量だけ動かすには非常に大きな断層が必要になるということだ。 さらに、測定に使用するセンサーの種類は、センサーの出力に影響を与える可能性がある。

振動測定:

振動測定には相対運動と絶対運動の2種類がある。

相対運動:

1つ目は相対測定で、測定されたコンポーネントの動きを別のコンポーネントに関連付ける。 これらの測定で最も一般的なのは、ジャーナルベアリング内のシャフトの動きを測定することである。 この測定には、一般的に非接触渦流プローブ(センサー)を使用し、このプローブはベアリング自体に取り付けるか、またはベアリングを貫通して取り付けます。 これらの測定は、ベアリング内部でシャフトが移動する経路と移動量を特定するのに非常に効果的であることが証明されている。 これらの測定値は変位で、ミル(0.001インチ)またはミクロン(0.000001メートル)です。

この種のセンサーの主な利点は、測定した動きを内部のベアリングクリアランスと比較するのが非常に簡単なことです。 欠点は、センサーが取り付けられている部品が動いている場合、シャフトに加えられている力の正確な測定ができないことである。 第二の欠点は、高い周波数での変位が非常に小さいにもかかわらず、大きな変位が生じることである。 その結果、高い周波数の故障は、測定信号のノイズフロアに埋もれてしまう。

絶対的な動き

振動の2つ目の測定は、絶対運動である。 この測定では、地球と動きを比較するセンサーを使用する。 最も一般的なセンサーは誘導型センサーで、運動の速度に比例した出力電圧を発生する。 より一般的に使用されているセンサーは圧電素子で、印加された力に関係する電荷を生成する。

誘導型センサーと圧電型センサーには長所と短所がある。 両者の主な欠点は、転がり軸受の欠陥の初期段階、ポンプキャビティ内のキャビテーション、深井戸ポンプの油圧力など、絶対的な動きを測定するため、ペデスタルや軸受ハウジングを動かすのに十分でないことである。

第2の欠点は、センサーの周波数特性である。 誘導センサーは、低周波でも高周波でも厳しく制限されるが、圧電センサーは高周波で信号を増幅する。 両者とも、センサーの取り付け技術や、センサーの方向や位置によって直線性が変化する。

これらのセンサーが測定する力は、測定点で組み合わされるすべての機械的な力の組み合わせである。 ほとんどの回転機械には多くの異なるコンポーネントがあり、これらのコンポーネントのそれぞれが機械に任意の数の繰り返し力を与える可能性があるため、測定される振動信号は多くの信号からなる複雑な信号となる。

機械振動解析(MVA):

機械振動解析のプロセスは、機械振動に存在する周波数を特定し、それを機械的・電気的欠陥によって生じる力の周波数と関連付ける。

測定された信号に存在する周波数を決定するために、アナライザは信号に対して高速フーリエ変換(FFT)を実行する。 この数学的プロセスは、収集された複素時間ベースの信号を時間領域から周波数領域に変換する。 FFTは、この複素信号を構成するために組み合わされる振幅と周波数を特定する。

機械的な故障:

これらの機械的故障が存在する場合に、それぞれの故障が発生する頻度について説明した図表や論文は数多くある。 これらの故障のいくつかは、同じ故障周波数を発生させる。 アンバランス、ミスアライメント、シャフトの曲がり、シャフトの亀裂、ローターの偏心などの故障は、すべてローターの故障によって発生し、シャフトの回転速度に関連した力を発生させる。 多くの場合、これらの類似した問題をさらに明確にするために、追加の測定を行ったり、追加の技術を使用したりする必要がある。

転がり軸受の欠陥のような他の問題には、欠陥の段階や軸受の形状に依存する頻度がある。 転がり軸受の欠陥に関する問題の1つは、初期段階の欠陥は非常に低い振幅の信号を発生するため、欠陥が進行している初期段階で特定することが難しいということです。

電気的故障:

電気モーターは、ローターとステーターの磁界の相互作用によって作動する。 ステーターかローターの磁場がアンバランスになったり歪んだりすると、モーター内部にアンバランスな電気力が発生する。 これらの力は、回転磁界が歪んだ磁界やアンバランスな磁界を通過する際に、モーター内部でローターを動かす原因となる。

ステーターの電気的故障:

コアの形状は磁場によって決まる。 ステーターコアもローターも、通常は完全な円形に設計されている。

不均等なエアギャップ:

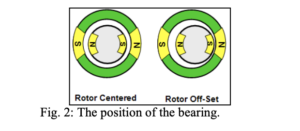

完全な丸いステーター内に完全な丸いローターを中心に置くと、すべての磁力は等しく、反対になる。 しかし、ローターがステーターに近い位置にある場合、磁界が狭いクリアランスを通過する際に、ローターをステーター側に引き寄せる吸引力が強くなり、ローターの反対側、より広いクリアランスがある場所では吸引力が弱くなる。 これは電気的なアンバランスを生じさせ、不均等なエアギャップとして知られている。

ステーター内のローターの位置は、ベアリングの位置によって決まる(図2参照)。 ベアリングは、ベアリング・ハウジング、エンド・ベル、マシン・フレームの機械加工されたはめ合いによって位置決めされる。 狭いクリアランスはローターの位置によって決まるため、不等間隔のクリアランスは常にエアギャップ内の同じ位置にあり、一般に静的偏心と呼ばれる。

2000馬力の2極モーターで、ローターのエアギャップがステーター内部で10%オフセットしている場合、ローターがISOバランス仕様のG 2.5でバランスしていれば、発生する電気力は発生する遠心力の10倍以上になると決定されている。 バランスのスペックはG2.5とされている。

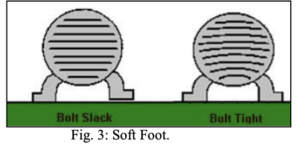

通常、ソフト・フットはミスアライメントと関連していますが、モーターに修正されていないソフト・フットがある場合、押さえボルトを締め付けるとベアリングの位置が変わり、ミスアライメントが発生する可能性があるだけでなく、モーター・ケーシングが歪みます(図3参照)。

この歪んだケーシングは固定子鉄を変形させ、固定子磁界を変化させ、不等間隔エアギャップと同様の状態を作り出す。

緩い巻線/固定子鉄:

固定子鉄がモーターフレーム内で緩んでいたり、巻線が固定子スロット内で緩んでいたりすると、固定子からの回転磁界が緩んだ部品の上を通過するたびに、緩んだ部品が動くことになる。 これら3つの故障は通常、ステーターの電気的故障として分類される振動問題の原因である。 これらの故障の周波数は、すべてライン周波数の2倍で発生する。 ダイレクト・ドライブ・コントローラーでは、60Hzの場合は7200CPM、50Hzの場合は6000CPMとなる。

ローターの電気的故障:

最も一般的な産業用モーターは、ACリスケージ誘導ローターである。 これらのローターは、ローターバーを導体として使い、ローターに磁場を発生させる。 回転子鉄またはコアの形状は磁場によって決まる。

偏心ローター:

ローターのコアアイアンやエンドリングが偏心していると、ローターの磁界が歪み、コアの形状になる。 偏心ローターを同心ステーター内に配置すると、ローター磁界とステーター磁界の間に不均等なクリアランスが生じる。 しかし、歪んだ磁界はローター上にあるため、狭いクリアランスはシャフトとともに回転する。 狭いクリアランスが磁極の下に配置されると、電気的なアンバランスが生じる。 電気的アンバランスはローターの位置によって変化するため、この故障はしばしば動的偏心と呼ばれる。

折れたローターバー:

リスケージ式ローターのローターバーの目的は、ローターの一端から他端へ電流を流す経路を提供することである。 電流の流れはローターに磁場を作る。 電流が一方向に流れると、北か南のどちらか一方の極性の磁場が生じる。 これらの対極は互いに真向かいになり、均衡のとれた磁場を作る。

ローターバーが1本以上折れていると、ローターがいずれかの磁界の下に配置されたときに、その部分に電流が流れなくなる。 しかし、断線の両側のバーは接続されているため、電流が流れるための完全な経路があれば、電流はこれらのバーを通って流れる。 これにより、折れたバーの位置でローターにデッドスポットが生じる。 このデッドスポットがいずれかの磁場の下に位置すると、電気的なアンバランスが生じる。 この電気的アンバランスは、ローター・システムに作用するあらゆる機械的な力を結合し、ローターの総力を変化させる。

折れたバーも偏心したローターもローターの機械的欠陥であり、ローターとともに回転する。 誘導モーターでは、ローターは回転磁界の速度よりも小さい速度で回転するため、機械的欠陥は磁界の下を出入りすることになる。 故障のあるローターが回転すると、ローターに作用する電気力は、磁場に対する破断バーの位置に応じて増減する。 これにより、電気的および機械的な複合力が変調をきたす。 変調の周波数は、極数にローターのスリップ速度を掛けたものに等しくなる。 この周波数は通常、ポール・パス周波数(PPF)と呼ばれる。

熱に敏感なローター:

ACインダクション・モーターのローターには、負荷によってローターから発生する力が変化するものがある。 これは通常、電流が流れてローターが反り、ローターが大きくなるために起こる。 これが起こる原因は、コアの積層がショートしたり、ローターの積層が不均一な厚さになったり、鋳造ローターに鋳巣ができたりするためである。 上記のいずれの場合も、ローターの片側が対向する側より高温になるため、ローターの高温部分が伸縮し、ローターが弓なりになる。 弓なりになったローターは、ローターを偏心させ、動的偏心として現れる。

故障がローターの磁場に影響を及ぼすと、アンバランス力によってローターの合力が変調する。 これにより、回転速度における機械振動の振幅も変調する。 振幅変調された信号をFFTすると、基本周波数付近にサイドバンドが発生する。 サイドバンドの存在は振幅変調が存在することを示し、サイドバンドの間隔は変調の周波数を示す。 故障がローターから来ている場合、サイドバンドはポールパス周波数で間隔が空く。 上記の3つの一般的なローター故障はそれぞれローター力を変調させるため、各故障のFFTはPPFサイドバンドを持つ回転速度のスペクトルピークとして現れる。

機械的な故障:

モーターのその他の機械的な故障は、他の機械と同じように表示されます。 故障は、FFTの周波数または場合によってはパターンに基づいて、FFTで特定される。 これらの度数は、いくつもの図表から得ることができる。

電気信号解析(ESA):

電気的シグネチャ解析は、機械が動作している間、モータコントローラの電流と電圧の3相すべてを測定します。 三相の電圧と電流をすべて測定することで、ESAデータが取得されるたびに、モーターに供給される電力の完全な分析が実行される。 さらに、電圧と電流の波形に対してFFTが実行される。

モーターシステム内の多くの機械的・電気的故障が、故障の周波数でモーター電流を変調させることが、試験と研究によって明らかになっている。

電力分析:

電力分析では、モータに関連する問題を特定するだけでなく、過度の高調波成分、電圧アンバランス、電圧不整合、電流アンバランス、モータシステムの力率、モータシステムの効率など、入力電力に関する問題も特定します。 また、ESAは3相の電圧と電流を同時に測定するため、モーターの負荷を非常に正確に判断することができる。 これにより、ESAソフトウェアは実際のローター回転数を正確に測定することができる。通常、走行速度は1RPM以内で測定される。

FFT分析:

電流のFFTは、MVAや他のシグネチャー分析技術と同様に、モーターシステムの故障を特定します。 しかし、モータの電圧波形と電流波形の両方に対してFFTを実行することで、MVAやモータ電流シグネチャ解析(MCSA)と比較して、診断機能がさらに向上します。 MVAもMCSAも、運動系の反応のみを測定する。 電流スペクトルまたは振動スペクトルのいずれかに大きなスペクトルのピークがある場合、これは入力電力に含まれるキャリア周波数の結果であるが、これらの手法のいずれを用いても検出できない。 しかし、電圧と電流の両方でFFTを実行することで、存在するスペクトルピークはすべて入力電力に由来する。 しかし、電圧スペクトルにピークがなく、電流スペクトルにピークがある場合、故障はモーターまたは被駆動機から発生している。

ステーターの故障:

ESAにおけるステーターの故障は、電気的なものと機械的なものに分類される。

ステーターの機械的故障:

ステータ機械的故障に分類される故障は、ステータコアがモータフレーム内で緩むか、巻線がステータスロット内で緩むと発生する。 これらの故障のいずれかが、巻線が配置された固定子鉄の不連続面によって生じる磁場を変調させる。 これらの周波数はステータースロット通過周波数として知られており、ステータースロット数に走行速度を乗じて決定される。

すぐに致命的な事態に至るわけではありませんが、緩みが続くと、巻線絶縁の絶縁破壊(緩みによって巻線絶縁が摩耗するため)、または接地壁の絶縁破壊を引き起こし、地絡が発生します。 これらの故障のいずれかが最終的に巻線の完全な故障につながり、最良のシナリオはモーターの巻き戻しまたはモーターの完全な破壊となる。 故障中に固定子鉄が損傷した場合、モーター全交換が必要となる。 ステータースロットの通過周波数の乱れは通常非常にわずかであるため、故障がかなり進行するまでMVAはこれらの故障を検出しない。 これらの故障は、磁界が固定子の周りを回転するため、緩んだ部品、固定子鉄または巻線が動く原因となり、固定子スロット通過周波数を囲む線周波数のサイドバンドによって示される。

ステーター・エレクトリカル:

固定子巻線と接地間の絶縁が破壊されると、巻線故障または地絡が発生する。 このような不具合は局所的な加熱と絶縁劣化を引き起こし、最終的には巻線が燃えて完全に破壊され、ひどい場合には内部の層状絶縁体が歪んだり燃えたりする。

このような故障が発生すると、磁界がステーターの周りを回転するため、巻線の弱さによってステーター・スロット通過周波数がライン周波数で変調する。 これらはシャフトが回転するとさらに変調され、ライン周波数のサイドバンドの周りに走行速度のサイドバンドが発生する。

ESAはステータ電気故障と分類される故障を特定できますが、故障タイプを確認するには、モータを非通電状態でモータ回路解析を実行することを推奨します。

繰り返しになるが、ステータースロット通過周波数におけるこれらの変調は非常にわずかであり、発生する力は非常に小さく、通常MVAでは検出できない。

ローターの故障:

ESAを使用して検出される一般的なローター欠陥は、静的偏心(不等間隔エアギャップ)、動的偏心(偏心ローター)、ローターバーの破損である。

静的偏心:

ローターコアが同心で磁場の中心にある場合、ローターバーを流れる電流は、ローターの対向する側で等しく、極性が反対になる。 しかし、ローターが磁場の中心にない場合、ステーターに最も近いローターバーの磁場の強さは、反対側よりも強くなる。 さらに、磁極がステーターの周りを回転すると、磁極の1つが狭いクリアランスを通過するたびに、ローターバーの周りの磁場が変調する。 これにより、ローターバーの通過周波数を中心に、ライン周波数の2倍のスペクトルピークが発生する。 ローターバー通過周波数は、ローターバーの数×走行速度に等しい。

動的偏心:

ローターがセンターにあっても、ローターコアが偏心していれば、ローターとエアギャップ内側の狭いエアギャップが回転することになる。 狭いエアギャップは、ローターバー通過周波数の周りに2倍のライン周波数(2xLF)のサイドバンドを作るが、狭いクリアランスがエアギャップ内で回転しているため、ローター速度では、2xLFのサイドバンドが変調することになる。 これにより、2xLFのサイドバンドの周囲に走行スピードのサイドバンドが形成される。

折れたローターバー:

ローターのデッドスポットが磁界の下を通過するとき、ステーターの磁界とローターの間にインダクタンスは生じない。 これによりモーター電流はPPFで変調され、電流スペクトルのライン周波数周辺にPPF周波数のサイドバンドが生じる。

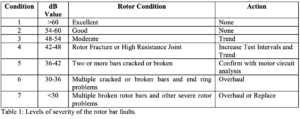

研究により、ローターバー故障の深刻度は変調の関係に基づいていることが証明されており、7段階の深刻度が特定されている(表1参照)。

機械的な故障:

回転機器に振動を発生させるような機械的欠陥は、モーターへの負荷のように作用する。 ベアリングシステムの固有振動数のような非常に小さな衝撃応答でも、ESAを使えば簡単に検出できる。 ESAスペクトルでは、機械的欠陥はライン周波数のサイドバンドの中心周波数として現れる。

復調スペクトラム:

ESAはまた、Fmax 120 Hzの復調低周波スペクトルを生成する。 復調スペクトラムは、捕捉された時間波形信号からライン周波数信号を取り除く信号処理技術である。 処理された信号に残るのは、モーター電流を変調させる周波数だけである。 このプロセス信号のFFTは、アンバランスやミスアライメントを含むローターからの故障(モーターだけでなく、多くの場合、被駆動機械にも)など、すべての故障の周波数を非常に明瞭に表示する。 通常の電流スペクトルではライン周波数付近のサイドバンドとして現れるPPFと走行速度(RS)のピークが、復調スペクトルでは単一のピークとして現れる。 これにより、ソフトウェアがデータ取得時のモーターシステムの実際のRSを、通常1RPM以内の精度で非常に正確に決定することができます。 120Hz未満の他の故障周波数は、復調スペクトルにおいて単一のピークとして現れ、ベルトの欠陥は復調スペクトルを用いて非常に容易に検出される。

その他の機械的故障:

ギアメッシュの問題、ベーン通過、その他モーターシステムのどこかに存在する機械的な力は、高周波電流スペクトルにおいて、ライン周波数のサイドバンド間の中心周波数として現れる。

転がり軸受の欠陥:

初期から後期の第2段階ベアリングの欠陥は、高周波電流スペクトルにおいて、走行速度の非整数倍を取り囲む線周波数のサイドバンドとして非常に明瞭に現れる。

ESAの将来は?

予備テストでは、ESAはモーター駆動の機械をスクリーニングするための最も強力なツールのひとつであることが示された。 ほとんどの場合、機械振動のように機械構造全体を動かすほどの力は必要ないため、ESAデータではMVAデータよりもはるかに早い段階で故障が現れる。 また、ESAはモーターシステムへ供給される電力の状態を判断することができ、モーターの効率、そして最も重要なこととして、データが取得された時点でのモーターの正確な回転数を判断することができる。 ESAとMVAを使用する場合、この測定は非常に重要である。というのも、モーターシステムの故障のほとんどは速度に依存し、正確なスペクトル解析には運転速度の正確な決定が不可欠だからである。

周波数特性:

ESAはモーター電流の変化を故障の識別子として使用するため、非常に低い周波数や非常に高い周波数の故障でも検出することができる。 MVAには、測定タイプ(相対または絶対)とセンサーの周波数応答に基づいて制限があります。

深井戸用垂直ポンプ:

縦型ポンプの経験から、ポンプの故障はモーターには伝わらないことが分かっている。 ポンプ内で何が起こっているかを判断するには、ポンプ自体にトランスデューサを設置する必要がある。 ポンプの故障は、通常、ポンプが完全に破壊されるまでモーターでは検出されない。 予備テストでは、ポンプ内の少量のキャビテーションやベーン通過周波数さえも、ESAを使えば簡単に検出できることが示された。 同時刻に撮影されたMVAスペクトラムでは、どちらの故障も見られなかった。

可変周波数ドライブ

ESAを使用してVFDで駆動されるモーターをテストすると、モーターシステムの不具合が検出できるだけでなく、コンデンサの老朽化やドライブ内のその他の電気的問題もすぐに明らかになる。

電気的特性解析の詳細、または工場におけるモーターシステムの信頼性向上方法については、www.alltestpro.com、または電子メール([email protected])でお問い合わせください。