Phân tích chữ ký điện và phân tích rung động

Trừu tượng:

Người ta biết rõ rằng máy quay có những đặc tính cụ thể khi các lỗi làm cho đường tâm hình học của trục chuyển động định kỳ. Trong hơn 70 năm, Phân tích độ rung của máy móc (MVA) đã được sử dụng để xác định và xác định mức độ nghiêm trọng của những lỗi này và là một phần không thể thiếu trong nhiều chương trình độ tin cậy thành công của nhà máy. Kinh nghiệm và nghiên cứu gần đây đã chứng minh rằng nhiều lỗi tương tự có thể được xác định bằng cách sử dụng Phân tích chữ ký điện (ESA). ESA cũng đánh giá và xác định các lỗi về nguồn điện đi vào nhà máy, nguồn điện cung cấp cho động cơ cũng như các lỗi về điện và cơ trong hệ thống động cơ. Hơn nữa, ESA đang nổi lên như một công nghệ rất quan trọng trong một số chương trình Độ tin cậy Điện. Một số nhà máy đang sử dụng nó làm công cụ phát hiện chính để xác định các sự cố về điện và cơ trên máy móc được dẫn động bằng động cơ điện. Bài viết này sẽ xem xét cả hai công nghệ Chương trình bảo trì dự đoán (PdM) động này, đồng thời xác định điểm mạnh và điểm yếu của từng công nghệ, đồng thời cố gắng xác định xem hai công nghệ này phù hợp nhất ở đâu trong Chương trình độ tin cậy.

Từ khóa: Phổ Demod; Giai đoạn phát hiện; Phân tích chữ ký điện; Phân tích FFT; Rung động máy móc; Lỗi hệ thống động cơ; Rotor Điện; Điện Stator.

Triết lý bảo trì:

Các công ty có số lượng thiết bị vốn lớn sẽ cung cấp dịch vụ hoặc sản xuất sản phẩm bằng thiết bị sử dụng nhiều vốn này. Để bảo vệ thiết bị này và giữ cho nó hoạt động tốt, cần phải thực hiện bảo trì. Theo thời gian, áp lực tiếp tục buộc các công ty phải sản xuất những sản phẩm chất lượng cao hơn với chi phí thấp hơn, đồng thời cố gắng đạt được lợi nhuận cao hơn. Các nhà cung cấp dịch vụ cũng phải cung cấp các dịch vụ đáng tin cậy hơn với chi phí thấp hơn nhiều. Điều này đòi hỏi bộ phận bảo trì không chỉ phải bảo dưỡng thiết bị này đúng cách mà còn phải thực hiện với chi phí thấp hơn.

Những áp lực này đã dẫn tới sự phát triển của các phương pháp hoặc triết lý bảo trì. Các phương pháp bảo trì ban đầu được gọi là “chạy cho đến khi hỏng hóc” (RTF), nhưng áp lực trong ngành đã phát triển các phương pháp này thành bảo trì chính xác (hoặc chủ động).

Đánh giá ngắn gọn về các triết lý và chi phí bảo trì này có thể giải thích sự cần thiết phải phát triển các phương pháp này. Các chi phí RTF, bảo trì phòng ngừa và dự đoán này được trích từ một bài báo xuất bản vào cuối những năm 1970 của một nhà máy lọc dầu ở miền nam Hoa Kỳ đã theo dõi và công bố chi phí bảo trì của họ thông qua quá trình phát triển này. Chi phí của Precision được cộng thêm và điều chỉnh theo chi phí sinh hoạt dựa trên kết quả của nhiều nhà máy triển khai Bảo trì Precision vào đầu những năm 1990.

Chạy cho đến khi thất bại ($17 -18/HP/YR):

Cách tiếp cận này đòi hỏi ít sự tham gia ngoài việc bật, tắt máy và cung cấp sản phẩm. Bằng cách này, máy tiếp tục hoạt động mà không bị gián đoạn. Tuy nhiên, khi xảy ra hư hỏng, chúng thường rất nghiêm trọng và dẫn đến hư hỏng bộ phận ban đầu cũng như hư hỏng các bộ phận khác của máy đó, chẳng hạn như máy được kết nối và nền móng. Tác hại bổ sung này thường dẫn đến hư hỏng các bộ phận thường không bị hỏng và hiếm khi được tìm thấy trong các bộ phận dự phòng tại nhà máy.

Việc sửa chữa hoặc thay thế các bộ phận này đòi hỏi phải tự sản xuất hoặc mua chúng từ nhà sản xuất ban đầu với chi phí cao và thời gian thực hiện dài, do đó dẫn đến thời gian ngừng hoạt động kéo dài. Do đó, RTF dẫn đến phương pháp bảo trì thiết bị nhà máy tốn kém nhất. Điều này là không tính đến chi phí sản xuất bị mất. Những chi phí này rất khó dự đoán và đo lường, nhưng kinh nghiệm đã chỉ ra rằng chi phí bảo trì tăng thường dẫn đến thời gian ngừng hoạt động thêm.

Bảo trì phòng ngừa ($11-12/HP/YR):

Triết lý bảo trì này dựa trên giả định rằng thiết bị cơ khí sẽ hao mòn và hư hỏng theo thời gian. Các nhà thiết kế và sản xuất máy móc nghiên cứu và nghiên cứu máy móc của họ để xác định các yêu cầu bảo trì được khuyến nghị và khoảng thời gian kiểm tra cho máy móc của họ. Sau đó, việc bảo trì và kiểm tra được khuyến nghị sẽ được thực hiện vào những khoảng thời gian định trước này.

Tuy nhiên, vào giữa những năm 1980, một nghiên cứu về độ tin cậy do Nolan và Heap viết đã xác định rằng máy móc không bị hỏng hóc đúng thời hạn. Họ thất bại quá sớm hoặc quá muộn. Máy hỏng quá sớm sẽ gặp phải các vấn đề và chi phí tương tự liên quan đến việc bảo trì “chạy cho đến khi hỏng”, trong khi máy hỏng quá muộn sẽ dẫn đến mất nhiều giờ bảo trì không cần thiết và thay thế linh kiện sớm. Quan trọng hơn, nghiên cứu này xác định rằng chỉ có khoảng 11% lỗi máy có liên quan đến tuổi tác và 89% có tính chất ngẫu nhiên hơn. Về cơ bản, điều này có nghĩa là việc bảo trì phòng ngừa có hiệu quả đối với 11% số lỗi nhưng không hiệu quả đối với 89%. Họ cũng báo cáo rằng 68% lỗi xảy ra ngay sau khi lắp đặt hoặc sửa chữa máy, giai đoạn này thường được gọi là giai đoạn đột phá, và máy càng phức tạp thì máy càng có nhiều khả năng bị hỏng trong quá trình nghỉ- trong kỳ.

Bảo trì dự đoán ($7-8/HP/YR):

Việc giảm thêm chi phí bảo trì đã đạt được thông qua việc sử dụng giám sát tình trạng. Vào đầu những năm 1960, các công ty nhận ra rằng khi thiết bị quay bắt đầu hỏng hóc, điều kiện vận hành của nó sẽ thay đổi. Bằng cách giám sát thường xuyên các điều kiện vận hành này, cảnh báo nâng cao về những thay đổi này sẽ cung cấp đủ thời gian để loại bỏ máy khỏi hoạt động trước khi xảy ra sự cố nghiêm trọng.

Triết lý bảo trì này đã phát triển kể từ đầu những năm 1980 với sự ra đời của bộ thu thập dữ liệu dựa trên bộ vi xử lý. Các đặc tính vận hành của máy như nhiệt độ, áp suất, tình trạng dầu, độ rung và hiệu suất có thể được đo lường và xu hướng để xác định các thay đổi. Trong một số trường hợp, việc so sánh các phép đo này với các giá trị xác định trước có thể nhanh chóng xác định được tình trạng của máy mà không có xu hướng. Điều này dẫn đến việc nhanh chóng chấp nhận và triển khai các chương trình bảo trì dự đoán (PdM). Bảo trì dự đoán sử dụng các phép đo khác nhau của máy để xác định tình trạng của máy. Có nhiều công nghệ PdM khác nhau và các chương trình thành công nhất sử dụng nhiều công nghệ để cung cấp nhiều thông tin nhất và do đó có khả năng xác định máy đang gặp sự cố cao nhất.

Nhiều chương trình PdM phạm tội “Mù rừng” (không thể nhìn thấy rừng từ trên cây). Họ dành quá nhiều thời gian để thu thập dữ liệu đến mức không có thời gian để phân tích hoặc bỏ bê những máy móc “ít quan trọng hơn”.

Các chương trình PdM thành công nhất sử dụng phương pháp sàng lọc hiệu quả. Mục tiêu của giai đoạn phát hiện là xác định “máy xấu”. Sau khi xác định được máy bị hỏng, các phép đo hoặc công nghệ bổ sung có thể được sử dụng để xác định nguyên nhân khiến tình trạng của máy thay đổi, sau đó thực hiện các hành động khắc phục thích hợp để đưa máy trở lại tình trạng tốt. Sự phát triển này đã dẫn đến việc thiết lập ba giai đoạn của PdM. Ba giai đoạn là phát hiện, phân tích và sửa lỗi. Một số chương trình thêm giai đoạn thứ tư, đó là xác minh, tuy nhiên tôi tin rằng xác minh là một phần của giai đoạn điều chỉnh.

Một số công nghệ PdM phổ biến nhất là Phân tích độ rung máy móc (MVA), Đo nhiệt độ hồng ngoại, Siêu âm, Phân tích dầu, Phân tích mạch động cơ (MCA) và Phân tích chữ ký điện (ESA). Đặc điểm chung của các công nghệ PdM thành công nhất là chúng dễ thực hiện và cung cấp các phép đo không phá hủy, có thể lặp lại.

Giai đoạn phát hiện:

Đây thường là giai đoạn quan trọng nhất và là cơ sở của toàn bộ chương trình PdM. Giai đoạn phát hiện liên quan đến việc giám sát định kỳ các đặc tính vận hành của thiết bị được chọn. Những giá trị này được định hướng và kiểm tra xem có bất kỳ thay đổi nào không. Quá trình thu thập dữ liệu phải được thực hiện nhanh chóng và cẩn thận, với mục đích giám sát càng nhiều máy càng tốt. Khi phát hiện thay đổi, dữ liệu bổ sung sẽ được lấy cho mục đích phân tích nhằm xác định nguyên nhân gây ra thay đổi tình trạng của máy.

Trong giai đoạn phát hiện, toàn bộ mục đích là xác định các máy bị lỗi. Điều này có nghĩa là càng nhiều máy được sàng lọc trong khoảng thời gian càng ngắn càng tốt. Sau đó, hầu hết các chương trình phần mềm PdM sẽ xem dữ liệu được thu thập và xác định các máy đáng ngờ.

Giai đoạn phân tích:

Giai đoạn này liên quan đến việc lấy các loại dữ liệu bổ sung và có lẽ khác với giai đoạn phát hiện. Dữ liệu bổ sung này thường yêu cầu thu thập dữ liệu bổ sung. Vì chỉ một số máy, trong giai đoạn phát hiện (khoảng từ 2% đến 3% trong chương trình trưởng thành) thể hiện bất kỳ thay đổi đáng kể nào, nên việc nhanh chóng lấy dữ liệu cần thiết để xác định thay đổi trong quá trình phát hiện thường hiệu quả hơn về mặt thời gian và sau đó quay lại để xem chi tiết hơn khi phát hiện thấy thay đổi.

Tuy nhiên, nếu địa điểm nhà máy ở xa hoặc có các hạn chế truy cập khác thì việc thu thập dữ liệu chi tiết hơn trong giai đoạn phát hiện sẽ hợp lý. Nhiều nhà máy và địa điểm quyết định lắp đặt vĩnh viễn hệ thống giám sát cho các ứng dụng này.

Giai đoạn điều chỉnh:

Giai đoạn này liên quan đến việc sửa chữa và loại bỏ vấn đề gây ra sự thay đổi về tình trạng. Điều này có thể yêu cầu làm sạch quạt, thay ổ trục hoặc khớp nối bị mòn, v.v. Mức độ rung có thể chấp nhận được hoặc các mức đo hiệu suất khác xác định loại sửa chữa và sửa chữa chính xác. Thông tin chi tiết về cách khắc phục và loại bỏ những vấn đề này được trình bày ở các phần sau của bài viết này.

Dữ liệu được lấy trong giai đoạn phát hiện thường không đủ để cung cấp bất cứ điều gì ngoài phân tích sơ bộ. Để tiến hành phân tích chi tiết hơn, cần phải thực hiện các loại khác và dữ liệu liên quan hơn. Trong một số trường hợp, máy có thể cần được vận hành trong các điều kiện khác nhau và với nhiều công nghệ. Cố gắng phân tích một vấn đề chỉ sử dụng kết quả dữ liệu phát hiện sẽ kém hơn một phân tích đáng tin cậy. Nếu lấy đủ dữ liệu trong giai đoạn phát hiện để phân tích chính xác hơn, nó sẽ làm chậm quá trình phát hiện. Hầu hết các bộ phận về độ tin cậy có kinh nghiệm đều nhận thấy tầm quan trọng của việc tách biệt hai bước này.

Độ tin cậy về điện:

Hầu hết mọi người chỉ cho rằng độ tin cậy về điện kết thúc bằng việc cung cấp điện thành công cho nhà máy. Điện năng là một trong những nguồn nguyên liệu quan trọng nhất được sử dụng trong công nghiệp hiện nay. Chúng ta không chỉ phải có dòng điện liên tục mà còn phải sạch sẽ và cân bằng. Tuy nhiên, mặt hàng quan trọng này cũng là một trong những nguyên liệu thô được cung cấp cho nhà máy ít được kiểm tra nhất.

Hầu hết các khu vực của nhà máy đều cần có điện để cung cấp động lực vận hành hầu hết các thiết bị sản xuất ra sản phẩm hoặc cung cấp các dịch vụ mà thiết bị của nhà máy được chế tạo để thực hiện. Bản thân điện là một sản phẩm độc đáo, đòi hỏi dòng điện liên tục, không thể lưu trữ thuận tiện và thường không được kiểm tra trước khi sử dụng.

Chất lượng điện có thể là nguyên nhân gây ra sự cố hoặc hỏng hóc. Hậu quả của “chất lượng điện năng” kém thường kéo dài và không phải lúc nào cũng được coi là nguồn gốc của vấn đề. Động cơ bị cháy hoặc cầu dao ngắt, việc kiểm tra điện và cơ được tiến hành trên động cơ và máy được dẫn động, sau đó động cơ được chế tạo lại hoặc thay thế và toàn bộ quá trình lặp lại. Ngoài ra, các máy móc và thiết bị mới hơn ngày nay đã thúc đẩy nhu cầu nâng cao Chất lượng Điện năng tốt hơn. Tuy nhiên, nếu quyền lực được kiểm tra, nó có thể được kiểm tra tại thời điểm đưa vào nhà máy chứ không phải theo bất kỳ cơ sở thông thường nào. Nó cũng không được kiểm tra tại thời điểm nó được cung cấp cho động cơ hoặc chính thiết bị.

Nguồn điện thường được phát xa điểm sử dụng, chưa rõ độ tin cậy của nguồn phát ban đầu và được hòa chung vào lưới điện với nhiều máy phát điện khác. Năng lượng được vận chuyển qua một số máy biến áp khác nhau và nhiều dặm đường cáp trên cao và ngầm trước khi đến nhà máy. Nhiều hệ thống phân phối điện này được sở hữu, quản lý và bảo trì bởi nhiều đơn vị khác nhau. Một khi nguồn điện kém hoặc “chất lượng kém” được đưa lên lưới, người dùng sẽ không thể loại bỏ hoặc thậm chí từ chối.

Nhiều nhà máy phát điện nhỏ hơn và thuộc sở hữu tư nhân. Công việc đang được tiến hành nhằm cố gắng điều chỉnh và tiêu chuẩn hóa chất lượng điện và nhiều bang có các tiêu chuẩn và quy định chuyên ngành của riêng họ. Tuy nhiên, năng lượng được tạo ra không nhất thiết phải dừng lại ở biên giới quốc gia nơi nó được tạo ra.

Ngay cả khi nguồn điện đến nhà máy với “chất lượng tốt”, vẫn có nhiều bộ phận trong hệ thống động cơ có thể ảnh hưởng xấu đến sự thành công liên tục của việc vận hành nhà máy.

Hệ thống động cơ điện:

Bản thân động cơ có thể ảnh hưởng nhiều hơn đến độ tin cậy của nhà máy. Trên thực tế, bất cứ điều gì trong hệ thống động cơ đều có thể gây ra lỗi hệ thống động cơ, dẫn đến gián đoạn quá trình. Việc phát hiện hiệu quả sẽ sàng lọc máy để phát hiện các vấn đề tiềm ẩn. Điều hợp lý là phương pháp phát hiện sẽ sàng lọc càng nhiều hệ thống động cơ với càng ít phép đo càng tốt. Phương pháp phát hiện cũng được sử dụng để xác định càng nhiều lỗi tiềm ẩn càng tốt. Khi lựa chọn phương pháp sàng lọc hiệu quả cũng cần xác định các vấn đề gây ra lỗi trong hệ thống động cơ. Khi những câu hỏi này đã được trả lời thì cần phải xác định các phương pháp khả thi để sàng lọc càng nhiều máy trong khoảng thời gian ít nhất.

Hệ thống động cơ bao gồm hai hệ thống con: hệ thống con động cơ/truyền động và hệ thống con cơ khí. Hệ thống con động cơ/truyền động bắt đầu bằng nguồn điện đi vào nhà máy, nguồn điện này có thể bao gồm máy biến áp, hệ thống cáp và thiết bị chuyển mạch. Nguồn điện sau đó được cung cấp cho bộ phân phối hoặc Trung tâm điều khiển động cơ (MCC). MCC bao gồm các bộ khởi động, thiết bị bảo vệ, chẳng hạn như quá tải, bộ điều khiển tần số thay đổi và nhiều hệ thống khác giúp truyền tải điện một cách an toàn đến động cơ để vận hành và điều khiển thành công.

Động cơ điện chuyển đổi năng lượng điện thành mômen cơ học; do đó, động cơ có cả thành phần điện và thành phần cơ. Phần điện của động cơ bao gồm bộ phận đứng yên hoặc stato và bộ phận quay hoặc rôto.

Cuộn dây stato cung cấp đường dẫn cho dòng điện chạy qua, tạo ra từ trường trong stato. Rôto bao gồm các cuộn dây hoặc các thanh để cung cấp đường dẫn cho dòng điện chạy qua rôto, do đó tạo ra từ trường rôto. Sự tương tác giữa từ trường rôto và từ trường stato tạo ra mômen cơ học. Hệ thống con cơ khí bắt đầu với phần cơ khí của động cơ. Quá trình này bắt đầu với trục, trục truyền mô-men xoắn được tạo ra bởi sự tương tác của từ trường rôto và stato với máy được dẫn động hoặc tải. Vòng bi tách các bộ phận quay khỏi các bộ phận không quay, đồng thời đặt rôto bên trong động cơ. Trục động cơ được nối với tải bằng thiết bị ghép nối như khớp nối trực tiếp, dây đai và puly hoặc đôi khi là cả bánh răng.

Máy được dẫn động là một phần của hệ thống thực hiện công và có nhiều loại máy đóng vai trò tải như máy bơm, quạt, máy nén, máy công cụ, robot, thân van cùng nhiều thiết bị cơ khí khác. Phần cuối cùng của hệ thống máy là chính quy trình, máy có thể tạo hình hoặc cắt vật liệu, nó làm tăng áp suất, di chuyển không khí hoặc các loại khí khác, vận chuyển chất lỏng hoặc trộn vật liệu. Khi chọn phương pháp phát hiện, cần phải khảo sát càng nhiều thành phần trong hệ thống càng tốt.

Hệ thống con động cơ/ổ đĩa:

Các loại lỗi sẽ xảy ra trong hệ thống con động cơ/bộ dẫn động chủ yếu có bản chất là về điện.

Các lỗi nguồn điện đến bao gồm từ điện áp không khớp, không hình sin và mất cân bằng điện áp. Những nguyên nhân này có thể trực tiếp đến từ nhà cung cấp, hoặc chập mạch trong cuộn dây máy biến áp hoặc cài đặt điểm nối dây trên máy biến áp không đúng. Nguồn điện không hình sin có thể thiết lập các sóng hài trình tự âm bên trong động cơ, tạo ra nhiệt dư thừa.

Các lỗi trong hệ thống điều khiển có thể bao gồm từ các kết nối lỏng lẻo của thanh cái hoặc cáp, công tắc tơ bị xói mòn, bị ăn mòn hoặc lỏng lẻo, kết nối cầu chì lỏng hoặc rơle quá tải bị lỗi. Các kết nối lỏng lẻo và các công tắc tơ bị ăn mòn hoặc bị rỗ tạo ra sự mất cân bằng điện áp, sự mất cân bằng điện áp nhỏ tác động lên động cơ có thể tạo ra sự mất cân bằng dòng điện cao hơn tới 20 lần, tạo ra dòng điện tuần hoàn tạo ra nhiệt dư thừa trong hệ thống động cơ.

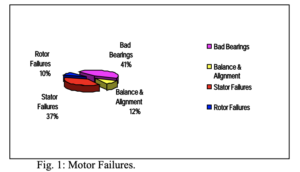

Các lỗi trong hệ thống động cơ có thể được chia thành các lỗi về điện và cơ khí. Vào giữa những năm 1980, Viện Nghiên cứu Năng lượng Điện đã báo cáo rằng 53% lỗi động cơ có bản chất là cơ học (41% vòng bi, 12% cân bằng và căn chỉnh) và 47% về Điện (37% cuộn dây và 10% rôto), xem hình. 1. Trong số các sự cố cuộn dây, 83% là do chập mạch cuộn dây và chỉ 17% là sự cố cách điện với chạm đất. Lỗi rôto sẽ khác nhau tùy theo loại động cơ và cấu trúc. Tuy nhiên, loại động cơ phổ biến nhất là động cơ cảm ứng rôto lồng sóc. Các lỗi thường gặp ở rôto lồng sóc là thanh rôto bị lỏng hoặc gãy, rôto không đồng tâm hoặc rôto nhạy cảm với nhiệt.

Hệ thống con cơ khí:

Các lỗi cơ học trong động cơ về cơ bản cũng giống như bất kỳ thiết bị quay nào khác. Những lỗi này có thể bao gồm mất cân bằng, lệch trục, trục bị cong, các bộ phận lỏng lẻo và vòng bi bị mòn hoặc bị lỗi. Động cơ cũng có thể bị hỏng do sự biến dạng của từ trường stato hoặc rôto. Các đứt gãy này tạo ra lực cơ học tương tác với các lực cơ học khác như mất cân bằng, lệch trục…

Bên trong động cơ, vòng bi được sử dụng để định vị rôto và tách bộ phận quay khỏi bộ phận đứng yên. Hai loại ổ trục thường được sử dụng là ổ lăn và ổ trượt hoặc ổ trục.

Lỗi ghép nối phụ thuộc vào loại thiết bị ghép nối. Có nhiều thiết bị khác nhau có sẵn để kết nối động cơ với tải. Một số thiết bị kết nối trực tiếp động cơ với máy được điều khiển và các máy này chạy ở cùng tốc độ và cùng hướng. Một số thiết bị thay đổi tốc độ hoặc hướng hoặc cả hai. Các thiết bị ghép nối phổ biến khác là dây đai, ròng rọc và bánh răng.

Bất kỳ loại khớp nối nào cũng có thể có sự mất cân bằng, độ đảo và gia công không vuông góc hoặc các lỗi lắp hoặc lắp ráp khác trên các bộ phận quay.

Việc bố trí dây đai và ròng rọc có thể tạo ra lỗi do ròng rọc không được lắp đúng cách trên trục, ròng rọc có thể bị lệch hoặc dây đai có thể bị lỏng, nứt hoặc sờn. Nếu thiết bị ghép là một bộ bánh răng thì lực nhỏ thường xuất hiện do các răng của một bánh răng này “ăn khớp” với bánh răng kia. Các lỗi bổ sung sẽ xảy ra nếu một trong hai bánh răng này bị hết. Bánh răng cũng có thể bị mòn, nứt hoặc gãy răng.

Máy hoặc tải được dẫn động cũng có thể có nhiều mức độ mất cân bằng, lệch hướng hoặc hết lực khác nhau có thể tạo ra lực quay. Các máy ly tâm như quạt của máy bơm và thậm chí cả máy nén tạo ra lực thủy lực tương tác giữa các bộ phận quay và không quay của máy. Các lực này gây ra chuyển động mỗi khi một trong các cánh hoặc cánh quạt đi qua một bộ phận cố định, chẳng hạn như “cắt nước” trong máy bơm.

Bản thân quá trình này có thể tạo ra các lực cơ học tác động lên hệ thống máy/động cơ. Một số lực này là kết quả của hoạt động của máy. Các máy móc như máy đột dập, máy dập tạo ra lực trong quá trình hoạt động bình thường. Các quá trình như xâm thực và tuần hoàn có thể tạo ra lực thủy lực trong hệ thống chất lỏng. Những thay đổi bổ sung về quy trình như thay đổi tải có thể làm thay đổi nhiệt độ và áp suất vận hành của máy, gây ra những thay đổi về độ thẳng hàng do sự tăng trưởng nhiệt chênh lệch của các máy tương ứng.

Rung động máy móc:

Đo độ rung của máy móc sử dụng đầu dò để đo chuyển động cơ học của bộ phận hoặc bộ phận của máy đang rung. Bộ chuyển đổi chuyển đổi chuyển động cơ học này thành tín hiệu điện. Bộ chuyển đổi được gắn trực tiếp trên bộ phận đang chuyển động hoặc được gắn vào ổ trục hoặc cấu trúc hỗ trợ khác. Những cảm biến này đo chuyển động cơ học của bộ phận được quan sát, đó là vỏ ổ trục hoặc chính trục.

Khi chuyển động của thành phần di chuyển về phía cảm biến; nó tạo ra điện áp đầu ra dương khi bộ phận di chuyển ra khỏi cảm biến; nó tạo ra một đầu ra điện áp âm. Điều này cho phép cảm biến tạo ra tín hiệu điện đầu ra sẽ nhân đôi chuyển động của bộ phận chuyển động. Lượng điện áp đại diện cho lượng chuyển động.

Định luật chuyển động thứ hai của Newton phát biểu rằng F=ma. Điều này có nghĩa là lượng chuyển động đại diện cho lượng lực tác dụng lên bộ phận. Điều này có nghĩa là trên những máy rất lớn, sẽ có một sai số rất lớn để di chuyển khối lượng một lượng có thể đo được. Ngoài ra, loại cảm biến được sử dụng để thực hiện phép đo có thể ảnh hưởng đến đầu ra của cảm biến.

Đo độ rung:

Có hai loại phép đo độ rung: chuyển động tương đối và chuyển động tuyệt đối.

Chuyển động tương đối:

Đầu tiên là phép đo tương đối, liên quan đến chuyển động của thành phần được đo với thành phần khác. Phép đo phổ biến nhất trong số các phép đo này là đo chuyển động của trục bên trong ổ trục. Phép đo này thường sử dụng đầu dò xoáy không tiếp xúc, một cảm biến, được gắn vào hoặc xuyên qua ổ trục. Các phép đo này đã được chứng minh là rất hiệu quả trong việc xác định đường đi mà trục chuyển động bên trong ổ trục và lượng chuyển động. Các phép đo này có độ dịch chuyển, mils (0,001 in) hoặc micron (0,000001 m).

Ưu điểm chính của các loại cảm biến này là rất dễ dàng so sánh chuyển động đo được và so sánh với khe hở ổ trục bên trong. Một nhược điểm là nếu bộ phận mà cảm biến được gắn vào đang chuyển động thì không thể xác định được phép đo thực sự của lực tác dụng lên trục. Nhược điểm thứ hai là độ dịch chuyển ở tần số cao hơn có thể rất nhỏ nhưng lại có độ dịch chuyển lớn. Do đó, các lỗi ở tần số cao hơn sẽ bị chôn vùi trong nền nhiễu của tín hiệu đo được.

Chuyển động tuyệt đối:

Phép đo độ rung thứ hai là chuyển động tuyệt đối. Phép đo này sử dụng cảm biến so sánh chuyển động của nó với trái đất. Các cảm biến phổ biến nhất là cảm biến loại cảm ứng tạo ra điện áp đầu ra tỷ lệ thuận với vận tốc chuyển động. Cảm biến được sử dụng phổ biến hơn là một thiết bị áp điện tạo ra các điện tích liên quan đến lực tác dụng.

Cảm biến loại cảm ứng và cảm biến áp điện đều có những ưu điểm và nhược điểm. Nhược điểm chính của cả hai phương pháp này là vì chúng đo chuyển động tuyệt đối, chẳng hạn như các giai đoạn đầu của khuyết tật ổ trục con lăn, hiện tượng xâm thực trong khoang bơm hoặc lực thủy lực trong máy bơm giếng sâu không đủ để di chuyển bệ hoặc vỏ ổ trục.

Nhược điểm thứ hai là đáp ứng tần số của cảm biến. Cảm biến cảm ứng bị hạn chế nghiêm trọng ở cả tần số thấp và tần số cao, trong khi đó, cảm biến áp điện sẽ khuếch đại tín hiệu ở tần số cao hơn. Cả hai đều có thể chịu sự thay đổi tuyến tính do kỹ thuật lắp đặt cảm biến cũng như hướng hoặc vị trí của cảm biến.

Các lực mà các cảm biến này đo được là sự kết hợp của tất cả các lực cơ học kết hợp lại tại điểm đo. Vì hầu hết các máy quay đều có nhiều bộ phận khác nhau và mỗi bộ phận này có thể đóng góp một lượng lực lặp đi lặp lại bất kỳ cho máy nên tín hiệu rung đo được sẽ là một tín hiệu phức tạp bao gồm nhiều tín hiệu.

Phân tích độ rung máy móc (MVA):

Quá trình phân tích rung động của máy xác định các tần số có trong rung động của máy và sau đó liên hệ chúng với tần số của các lực được tạo ra bởi các lỗi cơ và điện.

Để xác định tần số có trong tín hiệu đo được, máy phân tích thực hiện Biến đổi Fourier nhanh (FFT) trên tín hiệu. Quá trình toán học này chuyển đổi tín hiệu dựa trên thời gian phức tạp được thu thập từ miền thời gian sang miền tần số. FFT xác định biên độ và tần số được kết hợp với nhau để tạo nên tín hiệu phức tạp này.

Lỗi cơ khí:

Có rất nhiều biểu đồ, bảng và giấy tờ mô tả tần suất mà mỗi lỗi cơ học này tạo ra khi có những lỗi này. Một số lỗi này tạo ra tần số lỗi giống nhau. Các lỗi như mất cân bằng, lệch trục, cong trục, nứt trục, lệch tâm rôto đều do lỗi trên rôto tạo ra và sẽ sinh ra các lực liên quan đến tốc độ quay của trục. Trong nhiều trường hợp, cần thực hiện các phép đo bổ sung hoặc sử dụng các công nghệ bổ sung để xác định rõ hơn những vấn đề tương tự này.

Các vấn đề khác như khuyết tật ổ trục con lăn có tần số phụ thuộc vào mức độ khuyết tật cũng như hình dạng của ổ trục. Một trong những vấn đề với khuyết tật ổ trục con lăn là các khuyết tật ở giai đoạn đầu tạo ra tín hiệu có biên độ rất thấp và khó xác định trong giai đoạn đầu của lỗi đang phát triển.

Sự cố về điện:

Động cơ điện hoạt động nhờ sự tương tác của từ trường trên rôto và stato. Nếu từ trường trên stato hoặc rôto trở nên mất cân bằng hoặc bị biến dạng, nó sẽ tạo ra lực điện không cân bằng bên trong động cơ. Các lực này sẽ làm cho rôto chuyển động bên trong động cơ khi từ trường quay đi qua từ trường bị biến dạng hoặc không cân bằng.

Lỗi điện Stator:

Hình dạng của lõi được xác định bởi từ trường. Cả lõi stato và rôto thường được thiết kế có hình tròn hoàn hảo.

Khe hở không khí không đều:

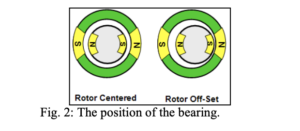

Đặt rôto tròn hoàn hảo vào giữa một stato tròn hoàn hảo, tất cả các lực từ sẽ bằng nhau và ngược chiều nhau. Tuy nhiên, nếu rôto được đặt gần stato hơn ở bất kỳ khu vực nào thì khi từ trường đi qua khe hở hẹp sẽ có lực hút mạnh hơn, kéo rôto về phía stato và lực hút yếu hơn ở phía đối diện của rôto, để nơi có khoảng trống rộng hơn. Điều này sẽ tạo ra sự mất cân bằng điện và được gọi là khe hở không khí không đồng đều.

Vị trí của rôto bên trong stato được xác định bởi vị trí của các ổ trục (xem hình 2). Ổ trục được định vị bằng các khớp nối gia công của vỏ ổ trục, chuông cuối và khung máy. Do các khe hở hẹp được xác định bởi vị trí của rôto nên các khe hở không bằng nhau sẽ luôn ở cùng một vị trí bên trong khe hở không khí và thường được gọi là độ lệch tâm tĩnh.

Người ta đã xác định rằng trên động cơ hai cực 2000 HP, trong đó khe hở không khí rôto được bù 10% bên trong stato, lực điện tạo ra sẽ lớn hơn 10 lần so với lực ly tâm được tạo ra nếu rôto được cân bằng với thông số cân bằng ISO của G 2.5. Thông số cân bằng G2.5 được coi là một sự cân bằng tốt.

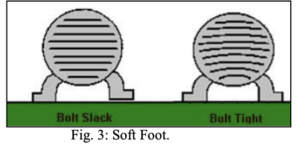

Tuy nhiên, chân mềm thường liên quan đến hiện tượng lệch trục, tuy nhiên, nếu động cơ có chân mềm không được điều chỉnh, việc siết chặt các bu lông giữ sẽ không chỉ định vị lại vị trí vòng bi, tạo ra độ lệch có thể xảy ra mà còn làm biến dạng vỏ động cơ (xem hình 3). ).

Lớp vỏ bị biến dạng này sẽ làm biến dạng sắt stato, sau đó sẽ làm thay đổi từ trường của stato và tạo ra tình trạng tương tự như các khe hở không khí không đều nhau.

Dây quấn lỏng lẻo/Sắt Stator:

Nếu sắt stato bị lỏng trong khung động cơ hoặc cuộn dây bị lỏng trong các khe stato thì từ trường quay từ stato sẽ làm cho bộ phận lỏng lẻo chuyển động mỗi khi một trong các từ trường đi qua bộ phận lỏng lẻo. Ba lỗi này thường là nguyên nhân gây ra các vấn đề rung động được phân loại là vấn đề về điện của stato. Tần số của các lỗi này đều xảy ra ở tần số gấp đôi tần số đường dây. Trên bộ điều khiển truyền động trực tiếp, giá trị này sẽ là 7200 CPM cho các ứng dụng 60 Hz và 6000 CPM cho các ứng dụng 50 Hz.

Lỗi điện rôto:

Động cơ công nghiệp phổ biến nhất là rôto cảm ứng lồng sóc AC. Những rôto này sử dụng các thanh rôto làm dây dẫn để tạo ra từ trường trên rôto. Hình dạng của sắt hoặc lõi rôto được xác định bởi từ trường.

Rôto lệch tâm:

Nếu sắt lõi rôto hoặc các vòng cuối lệch tâm thì điều này sẽ làm biến dạng từ trường của rôto và nó sẽ có hình dạng của lõi. Khi rôto lệch tâm được đặt bên trong stato đồng tâm, điều này sẽ tạo ra khe hở không đồng đều giữa từ trường rôto và từ trường stato. Tuy nhiên, do từ trường bị biến dạng tác dụng lên rôto nên khe hở hẹp sẽ quay theo trục. Khi khe hở hẹp được đặt dưới cực từ thì sẽ tạo ra sự mất cân bằng điện. Do sự mất cân bằng điện thay đổi theo vị trí rôto nên lỗi này thường được gọi là độ lệch tâm động.

Thanh rôto bị hỏng:

Mục đích của các thanh rôto trên rôto lồng sóc là cung cấp đường dẫn cho dòng điện chạy từ đầu này đến đầu kia của rôto. Dòng điện chạy qua sẽ tạo ra một từ trường trên rôto. Khi dòng điện chạy theo một hướng, nó sẽ tạo ra một từ trường có một cực, bắc hoặc nam. Các cực đối diện này sẽ đối diện trực tiếp với nhau và sẽ tạo ra từ trường cân bằng.

Nếu một hoặc nhiều thanh rôto bị hỏng, dòng điện sẽ không chạy trong phần rôto đó khi nó được đặt dưới một trong các từ trường. Tuy nhiên, do các thanh ở hai bên của điểm ngắt được nối với nhau nên dòng điện sẽ chạy qua các thanh này miễn là có đường dẫn hoàn chỉnh cho dòng điện chạy qua. Điều này tạo ra một điểm chết trên rotor tại vị trí thanh hoặc các thanh bị gãy. Khi điểm chết này được đặt dưới một trong các từ trường, sự mất cân bằng điện sẽ được tạo ra. Sự mất cân bằng điện này sẽ kết hợp bất kỳ lực cơ học nào tác động lên hệ thống rôto và làm cho tổng lực rôto thay đổi.

Cả thanh gãy và rôto lệch tâm đều là lỗi cơ khí trên rôto và sẽ quay cùng với rôto. Trong động cơ cảm ứng, rôto quay với tốc độ nhỏ hơn tốc độ của từ trường quay nên các sự cố cơ học sẽ di chuyển ra vào dưới tác dụng của từ trường. Khi rôto bị lỗi quay, lực điện tác dụng lên rôto sẽ tăng giảm tùy thuộc vào vị trí của các thanh gãy so với từ trường. Điều này làm cho lực điện và lực cơ kết hợp bị điều chỉnh. Tần số điều chế sẽ bằng số cực nhân với tốc độ trượt của rôto. Tần số này thường được gọi là Tần số truyền cực (PPF).

Rôto nhạy cảm với nhiệt:

Một số rôto của Động cơ cảm ứng xoay chiều cho thấy các lực đến từ rôto thay đổi theo tải. Điều này thường xảy ra do rôto bị cong khi dòng điện chạy qua và rôto tăng lên. Lý do điều này xảy ra là do các lớp lõi bị chập mạch, độ dày của các lớp rôto không đồng đều hoặc các khoảng trống đúc trong các rôto đúc. Trong bất kỳ trường hợp nào ở trên, một bên của rôto trở nên nóng hơn phía đối diện, do đó cho phép phần nóng hơn của rôto bị giãn ra hoặc giãn ra khiến rôto bị cong. Rôto bị cong sẽ làm cho rôto hoạt động lệch tâm và xuất hiện dưới dạng lệch tâm động.

Khi sự cố ảnh hưởng đến từ trường của rôto, các lực mất cân bằng sẽ khiến lực tổng hợp của rôto bị điều biến. Điều này sẽ làm cho biên độ dao động của máy ở tốc độ quay cũng bị điều biến. FFT của tín hiệu được điều chế biên độ sẽ tạo ra các dải biên xung quanh tần số cơ bản, trong trường hợp này gấp một lần tốc độ chạy. Sự hiện diện của các dải biên biểu thị rằng có sự điều chế biên độ và khoảng cách của các dải biên biểu thị tần số điều chế. Nếu lỗi xuất phát từ rôto, các dải biên sẽ được đặt cách nhau ở tần số truyền cực. Do mỗi lỗi trong số ba lỗi rôto phổ biến được mô tả ở trên khiến lực rôto điều chỉnh FFT của mỗi lỗi sẽ xuất hiện dưới dạng đỉnh phổ ở tốc độ quay với các dải biên PPF.

Lỗi cơ khí:

Các lỗi cơ học khác trên động cơ sẽ xuất hiện giống như trên bất kỳ máy nào khác. Lỗi sẽ được xác định trong FFT, dựa trên tần số hoặc trong một số trường hợp là mẫu của FFT. Những tần số này có thể được lấy từ bất kỳ số lượng biểu đồ hoặc bảng nào.

Phân tích chữ ký điện (ESA):

Phân tích Chữ ký Điện đo cả ba pha dòng điện và điện áp tại bộ điều khiển động cơ trong khi máy đang vận hành. Bằng cách đo cả ba pha điện áp và dòng điện, một phân tích đầy đủ về nguồn điện cung cấp cho động cơ được thực hiện mỗi khi lấy dữ liệu ESA. Ngoài ra, FFT được thực hiện trên dạng sóng điện áp và dòng điện.

Thử nghiệm và nghiên cứu đã chỉ ra rằng nhiều lỗi cơ và điện trong hệ thống động cơ sẽ khiến dòng điện động cơ bị điều chỉnh theo tần số lỗi.

Phân tích năng lượng:

Phân tích công suất sẽ không chỉ xác định các vấn đề liên quan đến động cơ mà còn xác định mọi vấn đề về nguồn điện đến như hài hòa quá mức, mất cân bằng điện áp, điện áp không khớp, mất cân bằng dòng điện, hệ số công suất của hệ thống động cơ và hiệu suất của hệ thống động cơ. Ngoài ra, do ESA đo đồng thời cả ba pha điện áp và dòng điện nên nó có thể xác định rất chính xác tải trên động cơ. Điều này cho phép phần mềm ESA xác định chính xác tốc độ rôto thực tế; thông thường tốc độ chạy được đo trong vòng 1 vòng/phút.

Phân tích FFT:

FFT của dòng điện xác định các lỗi trong hệ thống động cơ tương tự như MVA hoặc các kỹ thuật phân tích dấu hiệu khác. Tuy nhiên, việc thực hiện FFT trên cả dạng sóng điện áp và dòng điện động cơ sẽ cung cấp khả năng chẩn đoán bổ sung khi so sánh với MVA và Phân tích dấu hiệu dòng điện động cơ (MCSA). Cả MVA và MCSA đều chỉ đo phản ứng của hệ thống động cơ. Nếu có các đỉnh phổ lớn trong phổ hiện tại hoặc phổ rung động, là kết quả của tần số sóng mang trong nguồn điện tới, thì điều này không thể phát hiện được bằng một trong hai kỹ thuật này. Tuy nhiên, bằng cách thực hiện FFT trên cả điện áp và dòng điện, mọi đỉnh phổ hiện có đều đến từ nguồn điện đến. Tuy nhiên, nếu không có đỉnh phổ trong phổ điện áp có trong phổ hiện tại thì lỗi xuất phát từ động cơ hoặc máy được điều khiển.

Lỗi Stator:

Các lỗi stato trong ESA được phân loại thành bản chất điện hoặc cơ.

Lỗi cơ khí Stator:

Các lỗi được phân loại là lỗi cơ học của stato được tạo ra khi lõi stato bị lỏng trong khung động cơ hoặc nếu các cuộn dây bị lỏng trong các rãnh của stato. Một trong những lỗi này sẽ gây ra từ trường được tạo ra bởi sự gián đoạn trong sắt stato mà các cuộn dây được đặt để điều biến. Các tần số này được gọi là tần số đi qua khe stato, được xác định bằng cách nhân số lượng rãnh stato với tốc độ chạy.

Mặc dù không gây ra thảm họa ngay lập tức, nhưng nếu tiếp tục lỏng lẻo, nó sẽ dẫn đến hư hỏng lớp cách điện của cách điện cuộn dây (vì sự lỏng lẻo làm cho lớp cách điện của cuộn dây bị mòn) hoặc làm cho lớp cách điện của tường đất bị hỏng và tạo ra hiện tượng cháy nổ. lỗi chạm đất. Một trong những lỗi này cuối cùng sẽ dẫn đến hỏng cuộn dây hoàn toàn, trường hợp tốt nhất là quấn lại động cơ hoặc phá hủy hoàn toàn động cơ. Nếu sắt stato bị hỏng trong quá trình hỏng hóc thì lỗi này sẽ cần phải thay thế toàn bộ động cơ. Sự gián đoạn tần số đi qua khe stato thường rất nhỏ nên MVA sẽ không phát hiện ra những lỗi này cho đến khi lỗi ở giai đoạn rất nặng. Những sự cố này sẽ làm cho bộ phận lỏng lẻo, sắt stato hoặc cuộn dây chuyển động khi từ trường quay quanh stato, điều này sẽ được biểu thị bằng các dải biên tần số đường dây bao quanh tần số đi qua khe stato.

Stator Điện:

Nếu lớp cách điện giữa cuộn dây stato và mặt đất bị đứt thì sẽ xảy ra lỗi cuộn dây hoặc lỗi nối đất. Những sự cố này dẫn đến nóng cục bộ và làm suy giảm cách điện hơn nữa cho đến khi cuộn dây cuối cùng bị cháy và phá hủy hoàn toàn cuộn dây và trong trường hợp nghiêm trọng làm cong vênh hoặc cháy lớp cách điện bên trong.

Khi những sự cố này xảy ra, điểm yếu của cuộn dây làm cho các tần số truyền qua khe stato bị điều biến theo tần số đường dây, khi từ trường quay quanh stato. Chúng sẽ điều chỉnh thêm khi trục quay, điều này sẽ tạo ra các dải biên tốc độ chạy xung quanh các dải biên tần số đường dây.

ESA có thể xác định các lỗi được phân loại là lỗi điện stato, nhưng để xác nhận loại lỗi, nên thực hiện Phân tích mạch động cơ với động cơ đã ngắt điện.

Một lần nữa, những biến điệu này trong tần số đi qua khe stato rất nhỏ và lực tạo ra rất nhỏ và thường không thể phát hiện được bằng MVA.

Lỗi rôto:

Các lỗi rôto phổ biến được phát hiện bằng ESA là Độ lệch tâm tĩnh (khe hở không khí không đều), Độ lệch tâm động (Rotor lệch tâm) và các thanh rôto bị hỏng.

Độ lệch tâm tĩnh:

Khi lõi rôto đồng tâm và đặt trong từ trường thì dòng điện chạy qua các thanh rôto sẽ bằng nhau và ngược cực ở hai phía đối diện của rôto. Tuy nhiên, nếu rôto không đặt tâm trong từ trường thì cường độ từ trường ở các thanh rôto gần stato nhất sẽ mạnh hơn phía đối diện. Ngoài ra, khi các cực từ quay quanh stato, nó sẽ gây ra từ trường, xung quanh các thanh rôto, điều chỉnh mỗi khi một trong các cực đi qua khe hở hẹp. Điều này sẽ tạo ra hai lần đỉnh phổ tần số đường dây, xung quanh tần số đi qua của thanh rôto. Tần số đi qua thanh rôto bằng số thanh rôto nhân với tốc độ chạy.

Độ lệch tâm động:

Nếu rôto được đặt ở giữa nhưng lõi rôto lệch tâm sẽ tạo ra một khe hở không khí hẹp quay xung quanh, bên trong khe hở không khí với rôto. Khe hở không khí hẹp tạo ra các dải biên tần số đường dây gấp đôi (2xLF) xung quanh tần số đi qua thanh rôto, nhưng do khe hở không khí hẹp đang quay xung quanh trong khe hở không khí, ở tốc độ rôto, nó sẽ khiến các dải biên 2xLF điều chỉnh ở tốc độ rôto. Điều này tạo ra các dải biên tốc độ chạy xung quanh các dải biên 2xLF.

Thanh rôto bị hỏng:

Khi điểm chết trên rôto đi qua từ trường thì sẽ không có cảm ứng giữa từ trường của stato và rôto. Điều này sẽ làm cho dòng điện động cơ điều biến ở PPF, điều này tạo ra các dải biên tần số PPF xung quanh tần số đường truyền trong phổ hiện tại.

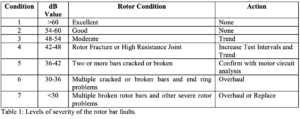

Nghiên cứu đã chứng minh rằng mức độ nghiêm trọng của lỗi thanh rôto phụ thuộc vào mối quan hệ của sự điều chế; bảy mức độ nghiêm trọng đã được xác định, xem bảng 1.

Lỗi cơ khí:

Bất kỳ lỗi cơ học nào tạo ra rung động trên thiết bị quay đều hoạt động giống như một tải trọng trên động cơ. Ngay cả phản ứng tác động rất nhỏ, chẳng hạn như tần số tự nhiên của hệ thống vòng bi, cũng có thể dễ dàng được phát hiện bằng ESA. Trong phổ ESA, các lỗi cơ học xuất hiện dưới dạng tần số trung tâm của các dải biên tần số đường truyền.

Phổ demo:

ESA cũng tạo ra phổ tần số thấp demo, Fmax 120 Hz. Phổ demod là một kỹ thuật xử lý tín hiệu loại bỏ tín hiệu tần số đường truyền khỏi tín hiệu dạng sóng thời gian thu được. Tất cả những gì còn lại trong tín hiệu được xử lý là các tần số khiến dòng điện động cơ điều chỉnh. FFT của tín hiệu quá trình này hiển thị rất rõ ràng tất cả tần số lỗi, chẳng hạn như lỗi phát ra từ rôto bao gồm mất cân bằng, lệch trục (không chỉ trên động cơ mà trong nhiều trường hợp còn trên máy được điều khiển). Các đỉnh PPF và tốc độ chạy (RS) thường xuất hiện dưới dạng các dải biên xung quanh tần số đường dây trong phổ dòng điện thông thường xuất hiện dưới dạng các đỉnh đơn trong phổ demod. Điều này giúp phần mềm xác định rất chính xác RS thực tế của hệ thống động cơ tại thời điểm lấy dữ liệu, thường có độ chính xác trong khoảng 1 RPM. Các tần số lỗi khác nhỏ hơn 120 Hz sẽ xuất hiện dưới dạng các đỉnh đơn trong phổ demod và các khuyết tật của vành đai rất dễ được phát hiện bằng cách sử dụng phổ demod.

Các lỗi cơ học khác:

Các vấn đề về lưới bánh răng, chuyển động của cánh gạt và bất kỳ lực cơ học nào khác hiện diện ở bất kỳ đâu trong hệ thống động cơ sẽ xuất hiện trong phổ dòng điện tần số cao dưới dạng tần số trung tâm giữa các dải biên tần số đường truyền.

Khuyết tật vòng bi lăn:

Các khuyết tật vòng bi từ sớm đến cuối giai đoạn 2 xuất hiện rất rõ ràng trong phổ dòng điện tần số cao khi các dải tần số đường dây bao quanh bội số không nguyên của tốc độ chạy.

Tương lai của ESA là gì?

Thử nghiệm sơ bộ đã chỉ ra rằng ESA là một trong những công cụ mạnh mẽ nhất hiện có để sàng lọc các máy điều khiển bằng động cơ. Trong hầu hết các trường hợp, lỗi xuất hiện trong dữ liệu ESA sớm hơn nhiều so với MVA do lực của lỗi không đủ để làm di chuyển toàn bộ cấu trúc máy móc, cũng như rung động cơ học. Ngoài ra, ESA còn có khả năng xác định tình trạng nguồn điện cung cấp cho hệ thống động cơ cũng như xác định hiệu suất của động cơ và quan trọng nhất là tốc độ chạy chính xác của động cơ tại thời điểm lấy dữ liệu. Phép đo này rất quan trọng khi sử dụng ESA và MVA, vì hầu hết các lỗi trong hệ thống động cơ đều phụ thuộc vào tốc độ và việc xác định chính xác tốc độ chạy là rất quan trọng để phân tích phổ chính xác.

Phản hồi thường xuyên:

Vì ESA sử dụng những thay đổi trong dòng điện động cơ làm dấu hiệu nhận dạng lỗi nên thậm chí có thể phát hiện được các lỗi tần số rất thấp và rất cao. MVA có các giới hạn dựa trên loại phép đo (tương đối hoặc tuyệt đối) và đáp ứng tần số của cảm biến.

Máy bơm trục đứng giếng sâu:

Kinh nghiệm với máy bơm trục đứng cho thấy lỗi trong máy bơm không truyền đến động cơ. Để xác định điều gì đang xảy ra trong máy bơm, cần phải đặt đầu dò trên chính máy bơm. Lỗi máy bơm không được phát hiện trên động cơ cho đến khi máy bơm thường bị hỏng hoàn toàn. Thử nghiệm sơ bộ đã chỉ ra rằng có thể dễ dàng phát hiện một lượng nhỏ bọt khí và thậm chí cả tần số đi qua cánh quạt trong máy bơm bằng cách sử dụng ESA. Phổ MVA được chụp cùng lúc cho thấy không có bằng chứng nào về cả hai lỗi.

Các ổ đĩa tần số biến đổi:

Khi sử dụng ESA để kiểm tra động cơ được điều khiển bởi VFD, không chỉ có thể phát hiện được lỗi hệ thống động cơ mà các tụ điện cũ và các vấn đề về điện khác trong bộ truyền động cũng rất dễ thấy.

Để biết thêm thông tin về Phân tích chữ ký điện hoặc cách cải thiện độ tin cậy của hệ thống động cơ tại nhà máy của bạn, hãy truy cập www.alltestpro.com hoặc gửi email tới [email protected].