Analyse de la signature électrique et analyse des vibrations

Résumé :

Il est bien connu que les machines tournantes présentent des caractéristiques spécifiques lorsque des défauts entraînent un déplacement périodique de l’axe géométrique de l’arbre. Depuis plus de 70 ans, l’analyse des vibrations des machines (MVA) est utilisée pour identifier et déterminer la gravité de ces défauts et fait partie intégrante de nombreux programmes de fiabilité des installations. L’expérience et la recherche récentes ont prouvé qu’un grand nombre de ces mêmes défauts peuvent être identifiés à l’aide de l’analyse de la signature électrique (ASE). L’ESA évalue et identifie également les défauts de l’alimentation électrique de l’installation, de l’alimentation du moteur, ainsi que les défauts électriques et mécaniques du système de moteur. En outre, l’ASE apparaît comme une technologie très importante dans le cadre de certains programmes de fiabilité électrique. Certaines usines l’utilisent comme principal outil de détection pour identifier les problèmes électriques et mécaniques sur les machines, qui sont entraînées par des moteurs électriques. Ce document examine ces deux technologies dynamiques de programme de maintenance prédictive (PdM), identifie les forces et les faiblesses de chacune d’entre elles et tente de déterminer où ces deux technologies s’intègrent le mieux dans un programme de fiabilité.

Mots clés : Spectre de démodulation ; Phase de détection ; Analyse de la signature électrique ; Analyse FFT ; Vibration des machines ; Défauts du système de moteur ; Électricité du rotor ; Électricité du stator.

Philosophies de maintenance :

Les entreprises disposant d’un grand nombre de biens d’équipement fournissent un service ou fabriquent un produit à l’aide de ces équipements à forte intensité capitalistique. Afin de protéger cet équipement et de le maintenir en état de fonctionnement, il est nécessaire d’effectuer des opérations d’entretien. Au fil du temps, les entreprises continuent d’être poussées à fabriquer des produits de meilleure qualité à moindre coût, tout en essayant d’accroître leurs bénéfices. Les fournisseurs de services sont également soumis à l’obligation de fournir des services plus fiables à un coût beaucoup plus bas. Le service de maintenance doit donc non seulement entretenir correctement ces équipements, mais aussi le faire à moindre coût.

Ces pressions ont conduit à l’évolution des pratiques ou philosophies de maintenance. Les premières pratiques de maintenance étaient connues sous le nom de “run till failure” (RTF), mais la pression de l’industrie a fait évoluer ces pratiques vers une maintenance de précision (ou proactive).

Un bref examen de ces philosophies d’entretien et de leurs coûts pourrait expliquer la nécessité de l’évolution de ces pratiques. Ces coûts de maintenance RTF, préventive et prédictive sont extraits d’un article publié à la fin des années 1970 par une raffinerie du sud des États-Unis qui a suivi et publié ses coûts de maintenance tout au long de cette évolution. Les coûts de la maintenance de précision ont été ajoutés et ajustés au coût de la vie sur la base des résultats obtenus par de nombreuses usines qui ont mis en œuvre la maintenance de précision au début des années 1990.

Courir jusqu’à l’échec (17 $ -18/HP/YR) :

Cette approche nécessite peu d’intervention, si ce n’est la mise en marche et l’arrêt de la machine et la fourniture d’un produit. Les machines continuent ainsi à fonctionner sans interruption. Toutefois, lorsque des défaillances se produisent, elles sont généralement très graves et entraînent une défaillance du composant d’origine ainsi que des dommages à d’autres composants de la machine, tels que les machines connectées et les fondations. Ce préjudice supplémentaire se traduit souvent par des dommages aux composants, qui ne tombent généralement pas en panne et se retrouvent rarement dans les pièces de rechange de l’usine.

La réparation ou le remplacement de ces composants nécessite de les fabriquer en interne ou de les acheter auprès du fabricant d’origine à un coût élevé et avec de longs délais de livraison, ce qui entraîne des arrêts prolongés. Par conséquent, la RTF est la méthode la plus coûteuse d’entretien des équipements de l’usine. Et ce, sans tenir compte des coûts de production perdus. Ces coûts sont très difficiles à prévoir et à mesurer, mais l’expérience a montré que l’augmentation des coûts de maintenance se traduit généralement par des temps d’arrêt supplémentaires.

Maintenance préventive ($11-12/HP/YR) :

Cette philosophie de maintenance repose sur l’hypothèse que les équipements mécaniques s’usent et tombent en panne avec le temps. Les concepteurs et les fabricants de machines effectuent des recherches et des études sur leurs machines afin de déterminer les exigences d’entretien et les intervalles d’inspection recommandés pour leurs machines. L’entretien et les inspections recommandés sont ensuite effectués à ces intervalles de temps prédéterminés.

Cependant, au milieu des années 1980, une étude de fiabilité rédigée par Nolan et Heap a établi que les machines ne tombent pas en panne à temps. Ils échouent soit trop tôt, soit trop tard. Les machines qui tombent en panne trop tôt présentent les mêmes problèmes et coûts associés à l’entretien “jusqu’à la panne”, tandis que les machines qui tombent en panne trop tard entraînent de nombreuses heures d’entretien inutile et le remplacement prématuré de composants. Plus important encore, cette étude a permis de déterminer que seuls 11 % environ des pannes de machines étaient liées à l’âge et que 89 % étaient de nature plus aléatoire. Cela signifie essentiellement que la maintenance préventive est efficace pour 11 % des défaillances, mais inefficace pour 89 % d’entre elles. Ils ont également indiqué que 68 % des pannes se produisent peu après l’installation ou la réparation d’une machine, cette période étant souvent appelée période de rodage, et que plus la machine est complexe, plus elle est susceptible de tomber en panne pendant la période de rodage.

Maintenance prédictive (7-8 $/HP/YR) :

Une réduction supplémentaire des coûts de maintenance a été obtenue grâce à l’utilisation de la surveillance des conditions. Au début des années 1960, les entreprises ont reconnu que lorsque les équipements rotatifs commençaient à tomber en panne, leurs conditions de fonctionnement changeaient. En surveillant régulièrement ces conditions de fonctionnement, un avertissement précoce de ces changements donne suffisamment de temps pour mettre la machine hors service avant qu’une défaillance catastrophique ne se produise.

Cette philosophie de maintenance s’est intensifiée depuis le début des années 1980 avec l’introduction de collecteurs de données basés sur des microprocesseurs. Les caractéristiques de fonctionnement d’une machine, telles que la température, la pression, l’état de l’huile, les vibrations et les performances, peuvent être mesurées et faire l’objet de tendances afin d’identifier les changements. Dans certains cas, la comparaison de ces mesures à des valeurs prédéterminées permet d’identifier rapidement l’état de la machine sans qu’il soit nécessaire de dégager des tendances. Cela a conduit à l’acceptation et à la mise en œuvre rapides de programmes de maintenance prédictive (PdM). La maintenance prédictive utilise diverses mesures de la machine pour identifier son état. Il existe de nombreuses technologies PdM différentes et les programmes les plus performants utilisent plusieurs technologies pour fournir le plus d’informations possible et, par conséquent, la plus grande probabilité d’identifier une machine présentant un problème en cours de développement.

De nombreux programmes PdM sont coupables de “cécité forestière” (ils ne voient pas la forêt à partir des arbres). Ils passent tellement de temps à collecter les données qu’ils n’ont pas le temps de les analyser ou qu’ils négligent les machines “moins critiques”.

Les programmes de PdM les plus réussis utilisent un filtrage efficace. L’objectif de la phase de détection est d’identifier les “mauvaises machines”. Une fois qu’une machine défectueuse est identifiée, des mesures ou des technologies supplémentaires peuvent être utilisées pour déterminer la cause du changement de l’état de la machine, puis les mesures correctives appropriées sont prises afin de remettre la machine en bon état. Cette évolution a conduit à la mise en place de trois phases de PdM. Les trois phases sont la détection, l’analyse et la correction. Certains programmes ajoutent une quatrième phase, qui est la vérification, mais je pense que la vérification fait partie de la phase de correction.

Parmi les technologies PdM les plus courantes figurent l’analyse des vibrations des machines (MVA), la thermographie infrarouge, les ultrasons, l’analyse des huiles, l’analyse des circuits de moteur (MCA) et l’analyse de la signature électrique (ESA). Les technologies PdM les plus performantes ont pour caractéristique commune d’être faciles à mettre en œuvre et de fournir des mesures non destructives et reproductibles.

Phase de détection :

Il s’agit généralement de la phase la plus importante et de la base de l’ensemble du programme de PdM. La phase de détection consiste à contrôler périodiquement les caractéristiques de fonctionnement de l’équipement sélectionné. Ces valeurs font l’objet d’une tendance et d’un contrôle pour détecter tout changement. Le processus de collecte des données doit être effectué rapidement et soigneusement, dans le but de contrôler le plus grand nombre de machines possible. Lorsqu’un changement est détecté, des données supplémentaires sont alors recueillies à des fins d’analyse, afin de déterminer la cause du changement d’état de la machine.

Dans la phase de détection, l’objectif est d’identifier les machines défaillantes. Cela signifie qu’un maximum de machines sont passées au crible dans un laps de temps aussi court que possible. La plupart des logiciels de PdM consultent ensuite les données collectées et identifient les machines suspectes.

Phase d’analyse :

Cette phase consiste à recueillir des données supplémentaires et peut-être différentes de celles de la phase de détection. Ces données supplémentaires nécessitent généralement une collecte de données supplémentaire. Étant donné que seules quelques machines, au cours de la phase de détection (entre 2 et 3 % dans un programme mature), présentent des changements significatifs, il est généralement plus rapide de prendre rapidement les données nécessaires pour identifier un changement au cours du processus de détection, puis de revenir en arrière pour un examen plus détaillé une fois le changement détecté.

Toutefois, si le site de l’usine est éloigné ou présente d’autres limitations d’accès, il sera justifié de recueillir des données plus détaillées au cours de la phase de détection. De nombreuses usines et sites décident d’installer en permanence des systèmes de surveillance pour ces applications.

Phase de correction :

Cette phase consiste à corriger et à éliminer le problème qui a déclenché le changement de condition. Cela peut nécessiter le nettoyage d’un ventilateur, le remplacement d’un roulement ou d’un accouplement usé, etc. Les niveaux de vibration acceptables ou d’autres niveaux de mesure des performances déterminent le type exact de corrections et de réparations. Les détails concernant la correction et l’élimination de ces problèmes se trouvent dans les sections suivantes du présent document.

Les données recueillies au cours de la phase de détection sont généralement insuffisantes pour fournir autre chose qu’une analyse préliminaire. Pour réaliser une analyse plus détaillée, d’autres types de données plus complexes doivent être collectés. Dans certains cas, la machine doit être utilisée dans des conditions différentes et avec des technologies multiples. Tenter d’analyser un problème en utilisant uniquement les résultats des données de détection n’est pas une analyse fiable. Si suffisamment de données sont prises pendant la phase de détection pour une analyse plus précise, cela ralentira le processus de détection. La plupart des services de fiabilité expérimentés ont reconnu l’importance de séparer ces deux étapes.

Fiabilité électrique :

La plupart des gens considèrent que la fiabilité électrique s’arrête à la livraison réussie de l’électricité à la centrale. L’énergie électrique est l’une des matières premières les plus importantes utilisées dans l’industrie aujourd’hui. Nous devons non seulement disposer d’un flux continu d’énergie, mais aussi d’un flux propre et équilibré. Pourtant, ce produit important est aussi l’une des matières premières les moins inspectées fournies à l’usine.

L’électricité est nécessaire dans presque tous les secteurs de l’usine pour fournir la force motrice qui fait fonctionner la plupart des équipements qui fabriquent les produits ou fournissent les services pour lesquels l’équipement de l’usine a été construit. L’électricité est un produit unique en soi, car elle nécessite un flux continu, ne peut pas être stockée de manière pratique et n’est normalement pas inspectée avant d’être utilisée.

La qualité de l’alimentation peut être à l’origine d’une panne ou d’une défaillance. Le résultat d’une mauvaise “qualité de l’énergie” est généralement à long terme et n’est pas toujours considéré comme la source du problème. Un moteur brûle ou un disjoncteur se déclenche, des inspections électriques et mécaniques sont effectuées sur le moteur et la machine entraînée, puis le moteur est reconstruit ou remplacé et tout le processus se répète. En outre, les nouvelles machines et les nouveaux équipements d’aujourd’hui ont accru la nécessité d’une meilleure qualité de l’énergie. Cependant, si l’énergie est examinée, elle peut l’être au moment où elle entre dans l’usine et non sur une base routinière. Il n’est pas non plus inspecté au moment où il est fourni au moteur ou à l’équipement lui-même.

L’électricité est normalement produite loin du point d’utilisation, la fiabilité de la production d’origine est inconnue et elle est combinée sur le réseau avec de nombreux autres générateurs. L’électricité est transportée à travers plusieurs transformateurs différents et plusieurs kilomètres de câbles aériens et souterrains avant d’arriver à l’usine. Nombre de ces systèmes de distribution électrique sont détenus, gérés et entretenus par plusieurs entités différentes. Une fois que de l’électricité de mauvaise qualité est placée sur le réseau, elle ne peut pas être supprimée ni même rejetée par l’utilisateur.

De nombreuses centrales sont plus petites et appartiennent à des particuliers. Des travaux sont en cours pour tenter de réglementer et de normaliser la qualité de l’énergie et de nombreux États disposent de leurs propres normes et réglementations spécialisées. Toutefois, l’énergie produite ne s’arrête pas nécessairement aux frontières de l’État où elle est produite.

Même si l’électricité arrive à la centrale en “bonne qualité”, de nombreux éléments du système de motorisation peuvent nuire au bon fonctionnement de la centrale.

Système de moteur électrique :

La fiabilité d’une installation peut être affectée par d’autres facteurs que le moteur lui-même. En fait, tout ce qui se trouve dans le système moteur peut provoquer une défaillance de ce dernier, ce qui peut entraîner une interruption du processus. Une détection efficace permet de repérer les problèmes potentiels de la machine. Il est logique que la méthode de détection passe au crible la plus grande partie du système moteur avec le moins de mesures possible. La méthode de détection est également utilisée pour identifier le plus grand nombre possible de défaillances potentielles. Lors de la sélection d’une méthode de dépistage efficace, il est également nécessaire d’identifier les problèmes à l’origine des défaillances du système de motorisation. Une fois que l’on a répondu à ces questions, il est nécessaire d’identifier les méthodes possibles pour contrôler le plus grand nombre de machines possible en un minimum de temps.

Le système moteur se compose de deux sous-systèmes : le sous-système moteur/entraînement et le sous-système mécanique. Le sous-système moteur/entraînement commence par l’alimentation électrique de l’usine, qui peut comprendre des transformateurs, des câbles et des dispositifs de commutation. Le courant entrant est ensuite acheminé vers un centre de distribution ou de contrôle des moteurs (MCC). Le MCC comprend des démarreurs, des dispositifs de protection, tels que des surcharges, des entraînements à fréquence variable et une variété d’autres systèmes qui transportent en toute sécurité l’énergie vers le moteur pour qu’il fonctionne et soit contrôlé avec succès.

Un moteur électrique convertit l’énergie électrique en couple mécanique ; le moteur comporte donc à la fois des composants électriques et des composants mécaniques. La partie électrique du moteur se compose d’un élément fixe, le stator, et d’un élément rotatif, le rotor.

Les enroulements du stator permettent au courant de circuler, créant ainsi un champ magnétique dans le stator. Le rotor est constitué d’enroulements ou de barres qui permettent au courant de circuler à travers le rotor, créant ainsi un champ magnétique. L’interaction entre le champ magnétique du rotor et le champ magnétique du stator crée le couple mécanique. Le sous-système mécanique commence par la partie mécanique du moteur. Cela commence par l’arbre, qui transfère le couple généré par l’interaction des champs magnétiques du rotor et du stator à la machine entraînée ou à la charge. Les roulements séparent les composants rotatifs des composants non rotatifs et positionnent le rotor à l’intérieur du moteur. L’arbre du moteur est relié à la charge à l’aide d’un dispositif de couplage tel que des accouplements directs, des courroies et des poulies ou parfois même des engrenages.

La machine entraînée est la partie du système qui effectue le travail et il existe de nombreux types de machines qui jouent le rôle de charge, comme les pompes, les ventilateurs, les compresseurs, les machines-outils, les robots, les tiges de vannes et bien d’autres dispositifs mécaniques. La dernière partie du système de machines est le processus lui-même. La machine peut façonner ou couper des matériaux, augmenter la pression, déplacer de l’air ou d’autres types de gaz, transporter des liquides ou mélanger des matériaux. Lors du choix d’une méthode de détection, il est nécessaire d’étudier le plus grand nombre possible de composants du système.

Sous-système moteur/entraînement :

Les types de défauts qui se produisent dans le sous-système moteur/variateur sont principalement de nature électrique.

Les défauts de l’alimentation entrante vont de l’inadéquation de la tension, à l’absence de sinusoïdalité et au déséquilibre de la tension. Ceux-ci peuvent provenir directement du fournisseur, de courts-circuits dans les enroulements du transformateur ou d’un mauvais réglage des prises sur les transformateurs. Une puissance non sinusoïdale peut créer des harmoniques de séquence négatives dans le moteur, ce qui crée un excès de chaleur.

Les défauts du système de contrôle peuvent aller de connexions desserrées des barres omnibus ou du câblage, de contacteurs érodés, corrodés ou desserrés, de connexions de fusibles desserrées ou de relais de surcharge défectueux. Des connexions desserrées et des contacteurs érodés ou piqués créent un déséquilibre de tension. Un petit déséquilibre de tension appliqué au moteur peut créer un déséquilibre de courant jusqu’à vingt fois plus important, ce qui génère des courants de circulation et un excès de chaleur dans le système du moteur.

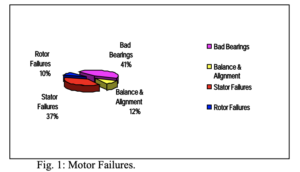

Les défauts du système de moteur peuvent être séparés en défauts électriques et mécaniques. Au milieu des années 1980, l’Electric Power Research Institute a indiqué que 53 % des pannes de moteur étaient de nature mécanique (41 % de roulements, 12 % d’équilibrage et d’alignement) et 47 % de nature électrique (37 % d’enroulements et 10 % de rotors) (voir la figure). 1. Parmi les défauts d’enroulement, 83% sont des courts-circuits d’enroulement et seulement 17% sont des défauts d’isolation à la terre. Les défauts du rotor varient en fonction du type et de la construction du moteur. Toutefois, le moteur le plus courant est le moteur à induction à rotor à cage d’écureuil. Les défauts les plus courants des rotors à cage d’écureuil sont des barres de rotor desserrées ou cassées, un rotor non centré ou un rotor thermosensible.

Sous-système mécanique :

Les défauts mécaniques du moteur sont fondamentalement les mêmes que ceux de tout autre équipement rotatif. Il peut s’agir d’un déséquilibre, d’un désalignement, d’un arbre tordu, de composants desserrés et de roulements usés ou défectueux. Les moteurs sont également sujets à des défaillances dues à la distorsion des champs magnétiques du stator ou du rotor. Ces défauts créent des forces mécaniques qui interagissent avec d’autres forces mécaniques telles que le déséquilibre, le désalignement, etc.

À l’intérieur du moteur, des roulements sont utilisés pour positionner le rotor et séparer le composant rotatif du composant stationnaire. Deux types de roulements sont normalement utilisés : les roulements à éléments roulants et les paliers lisses.

Les défauts d’accouplement dépendent du type de dispositifs d’accouplement. Il existe de nombreux dispositifs différents pour connecter le moteur à la charge. Certains dispositifs relient directement le moteur à la machine entraînée et ces machines tournent à la même vitesse et dans le même sens. Certains dispositifs changent de vitesse ou de direction, ou les deux. Les courroies, les poulies et les engrenages sont d’autres dispositifs d’accouplement courants.

Tous les types d’accouplement peuvent présenter des déséquilibres, des faux-ronds, des défauts d’usinage ou d’autres défauts d’ajustement ou d’assemblage sur les composants rotatifs.

Les arrangements de courroies et de poulies peuvent présenter des défauts dus au fait que la poulie n’est pas montée correctement sur l’arbre, que la poulie peut avoir du jeu ou que la courroie peut se détacher, se fissurer ou s’effilocher. Si le dispositif d’accouplement est un ensemble d’engrenages, de petites forces sont généralement présentes du fait que les dents d’un engrenage “s’engrènent” avec l’autre engrenage. D’autres défauts se produisent si l’un ou l’autre des engrenages est épuisé. Les engrenages sont également sujets à l’usure, aux fissures et aux ruptures de dents.

La machine entraînée ou la charge peut également présenter différents niveaux de déséquilibre, de désalignement ou de faux-rond qui peuvent créer des forces de rotation. Les machines centrifuges telles que le ventilateur d’une pompe et même les compresseurs créent des forces hydrauliques qui interagissent entre les parties rotatives et non rotatives de la machine. Ces forces provoquent un mouvement chaque fois que l’une des aubes de la roue passe devant un élément stationnaire, tel que l’eau coupée dans une pompe.

Le processus lui-même peut créer des forces mécaniques agissant sur le système machine/moteur. Certaines de ces forces résultent du fonctionnement de la machine. Les machines, telles que les poinçonneuses et les machines à estamper, créent des forces au cours de leur fonctionnement normal. Des processus tels que la cavitation et la recirculation peuvent créer des forces hydrauliques dans le système de fluides. D’autres modifications du processus, telles que des changements de charge, peuvent faire varier les températures et les pressions de fonctionnement de la machine, ce qui entraîne des changements d’alignement en raison de la croissance thermique différentielle des machines respectives.

Vibration des machines :

Les mesures de vibration des machines utilisent des transducteurs pour mesurer le mouvement mécanique du composant ou de la partie de la machine qui vibre. Les transducteurs convertissent ce mouvement mécanique en un signal électrique. Le transducteur est soit monté directement sur le composant en mouvement, soit monté sur le roulement ou une autre structure de support. Ces capteurs mesurent le mouvement mécanique du composant observé, qui est soit le boîtier du roulement, soit l’arbre lui-même.

Lorsque le mouvement du composant se rapproche du capteur, il génère une sortie de tension positive, tandis que lorsque le composant s’éloigne du capteur, il génère une sortie de tension négative. Cela permet au capteur de produire un signal électrique de sortie qui reproduit le mouvement de l’élément mobile. La quantité de tension représente la quantité de mouvement.

La deuxième loi du mouvement de Newton stipule que F=ma. Cela signifie que la quantité de mouvement représente la quantité de force appliquée au composant. Cela signifie que sur de très grandes machines, il faudra une très grande faille pour déplacer la masse d’une quantité mesurable. En outre, le type de capteur utilisé pour effectuer la mesure peut affecter la sortie du capteur.

Mesures de vibration :

Il existe deux types de mesures des vibrations : le mouvement relatif et le mouvement absolu.

Mouvement relatif :

La première est une mesure relative, qui relie le mouvement de l’élément mesuré à celui d’un autre élément. La plus courante de ces mesures consiste à mesurer le mouvement de l’arbre à l’intérieur d’un palier lisse. Cette mesure utilise généralement des sondes de Foucault sans contact, un capteur qui se monte sur ou à travers le roulement lui-même. Ces mesures se sont avérées très efficaces pour identifier la trajectoire de l’arbre à l’intérieur du roulement et l’ampleur du mouvement. Ces mesures sont exprimées en déplacement, soit en mils (0,001 in), soit en microns (.000001 m).

Le principal avantage de ces types de capteurs est qu’il est très facile de comparer le mouvement mesuré avec le jeu interne du roulement. L’inconvénient est que si le composant sur lequel le capteur est monté est en mouvement, il n’est pas possible de déterminer une mesure réelle des forces appliquées à l’arbre. Un deuxième inconvénient est que le déplacement à des fréquences plus élevées peut être très faible, tout en ayant un déplacement important. Par conséquent, les défauts à des fréquences plus élevées seront noyés dans le bruit de fond du signal mesuré.

Mouvement absolu :

La deuxième mesure de la vibration est le mouvement absolu. Cette mesure utilise un capteur qui compare son mouvement à celui de la terre. Les capteurs les plus courants sont des capteurs à induction qui produisent une tension de sortie proportionnelle à la vitesse du mouvement. Le capteur le plus couramment utilisé est un dispositif piézoélectrique qui produit des charges électriques liées à la force appliquée.

Les capteurs à induction et les capteurs piézoélectriques présentent des avantages et des inconvénients. Le principal inconvénient de ces deux méthodes est qu’elles mesurent un mouvement absolu, comme les premiers stades des défauts des roulements, la cavitation dans la cavité de la pompe ou les forces hydrauliques dans les pompes de puits profonds ne sont pas suffisantes pour déplacer le socle ou le corps de palier.

Le deuxième inconvénient est la réponse en fréquence des capteurs. Les capteurs à induction sont fortement limités aux basses et hautes fréquences, alors que le capteur piézoélectrique amplifie les signaux à des fréquences plus élevées. Tous deux sont également sujets à des changements de linéarité dus aux techniques de montage du capteur, ainsi qu’à la direction ou à l’emplacement du capteur.

Les forces mesurées par ces capteurs sont une combinaison de toutes les forces mécaniques présentes au point de mesure. Étant donné que la plupart des machines tournantes comportent de nombreux composants différents et que chacun de ces composants peut contribuer à un nombre quelconque de forces répétitives sur la machine, le signal de vibration mesuré sera un signal complexe composé de plusieurs signaux.

Analyse des vibrations des machines (MVA) :

Le processus d’analyse des vibrations des machines identifie les fréquences présentes dans les vibrations des machines et les met en corrélation avec les fréquences des forces créées par les défauts mécaniques et électriques.

Pour déterminer les fréquences présentes dans le signal mesuré, l’analyseur effectue une transformée de Fourier rapide (FFT) sur le signal. Ce processus mathématique convertit le signal temporel complexe collecté du domaine temporel au domaine fréquentiel. La FFT identifie les amplitudes et les fréquences qui sont combinées pour former ce signal complexe.

Défauts mécaniques :

Il existe de nombreux graphiques, tableaux et documents qui décrivent les fréquences que chacun de ces défauts mécaniques génère, lorsque ces défauts sont présents. Plusieurs de ces défauts génèrent les mêmes fréquences de défaut. Les défauts tels que le déséquilibre, le désalignement, l’arbre tordu, l’arbre fissuré et le rotor excentrique sont tous créés par des défauts sur le rotor et génèrent des forces liées à la vitesse de rotation de l’arbre. Dans de nombreux cas, il est nécessaire d’effectuer des mesures supplémentaires ou d’utiliser d’autres technologies pour mieux définir ces problèmes similaires.

D’autres problèmes, tels que les défauts des roulements, ont des fréquences qui dépendent du stade du défaut et de la géométrie du roulement. L’un des problèmes posés par les défauts des roulements est que les défauts aux premiers stades génèrent des signaux de très faible amplitude et sont difficiles à identifier dans les premiers stades de développement d’un défaut.

Défauts électriques :

Les moteurs électriques fonctionnent grâce à l’interaction des champs magnétiques sur le rotor et le stator. Si le champ magnétique du stator ou du rotor est déséquilibré ou déformé, il crée des forces électriques déséquilibrées à l’intérieur du moteur. Ces forces entraînent le déplacement du rotor à l’intérieur du moteur lorsque le champ magnétique rotatif traverse les champs déformés ou déséquilibrés.

Défauts électriques du stator :

La forme du noyau est déterminée par le champ magnétique. Le noyau du stator et le rotor sont normalement conçus pour être parfaitement ronds.

Des espaces d’air inégaux :

En centrant le rotor parfaitement rond à l’intérieur d’un stator parfaitement rond, toutes les forces magnétiques seront égales et opposées. Toutefois, si le rotor est positionné plus près du stator dans n’importe quelle zone, lorsque le champ magnétique passe l’espace étroit, il y aura une attraction plus forte, tirant le rotor vers le stator, et une attraction plus faible du côté opposé du rotor, à l’endroit où l’espace est plus large. Cela crée un déséquilibre électrique, connu sous le nom d’entrefer inégal.

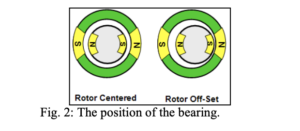

La position du rotor dans le stator est déterminée par la position des roulements (voir fig. 2). Le roulement est positionné par les ajustements usinés du boîtier de roulement, de la cloche d’extrémité et du bâti de la machine. Comme les jeux étroits sont déterminés par la position du rotor, les jeux inégaux seront toujours au même endroit à l’intérieur de l’entrefer, ce qui est communément appelé excentricité statique.

Il a été déterminé que sur un moteur bipolaire de 2000 CV, où l’entrefer du rotor est décalé de 10% à l’intérieur du stator, les forces électriques créées seront plus de 10 fois supérieures à la force centrifuge créée si le rotor est équilibré selon une spécification d’équilibrage ISO de G 2,5. Une spécification d’équilibre de G2,5 est considérée comme un bon équilibre.

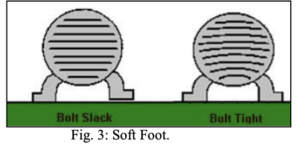

La semelle souple est normalement associée à un défaut d’alignement, mais si le moteur présente une semelle souple non corrigée, le fait de serrer les boulons de fixation va non seulement repositionner la position du roulement, créant ainsi un éventuel défaut d’alignement, mais aussi déformer la carcasse du moteur (voir la figure 3).

Ce boîtier déformé déforme le fer du stator, ce qui modifie le champ magnétique du stator et crée une situation similaire à des entrefers inégaux.

Enroulement libre/fer du stator :

Si le fer du stator est desserré dans la carcasse du moteur, ou si les enroulements sont desserrés dans les fentes du stator, le champ magnétique rotatif du stator fera bouger le composant desserré chaque fois que l’un des champs magnétiques passera sur le composant desserré. Ces trois défauts sont normalement à l’origine des problèmes de vibration classés comme électriques du stator. Les fréquences de ces défauts se produisent toutes à deux fois la fréquence de la ligne. Sur un contrôleur à entraînement direct, cette valeur est de 7200 CPM pour les applications à 60 Hz et de 6000 CPM pour les applications à 50 Hz.

Défauts électriques du rotor :

Le moteur industriel le plus courant est le rotor à induction à cage d’écureuil en courant alternatif. Ces rotors utilisent des barres de rotor comme conducteurs pour créer le champ magnétique sur le rotor. La forme du fer ou du noyau du rotor est déterminée par le champ magnétique.

Rotor excentrique :

Si le fer du noyau du rotor ou les bagues d’extrémité sont excentrés, le champ magnétique du rotor sera déformé et prendra la forme du noyau. Lorsque le rotor excentrique est placé à l’intérieur du stator concentrique, cela crée des dégagements inégaux entre le champ magnétique du rotor et le champ magnétique du stator. Cependant, comme le champ magnétique déformé se trouve sur le rotor, le jeu étroit tourne avec l’arbre. Lorsque l’espace de dégagement étroit est placé sous un pôle magnétique, un déséquilibre électrique est créé. Comme le déséquilibre électrique change avec la position du rotor, ce défaut est souvent appelé excentricité dynamique.

Barres de rotor brisées :

Les barres du rotor à cage d’écureuil ont pour fonction d’assurer le passage du courant d’une extrémité à l’autre du rotor. Le flux de courant crée un champ magnétique sur le rotor. Lorsque le courant circule dans une direction, il crée un champ magnétique d’une seule polarité, soit le nord, soit le sud. Ces pôles opposés seront directement en face l’un de l’autre et créeront un champ magnétique équilibré.

Si une ou plusieurs barres du rotor sont cassées, le courant ne passera pas dans cette partie du rotor lorsqu’il est placé sous l’un des champs magnétiques. Toutefois, comme les barres situées de part et d’autre de la rupture sont connectées, le courant passera à travers ces barres à condition qu’il y ait un chemin complet pour le passage du courant. Cela crée un point mort sur le rotor à l’endroit de la ou des barres cassées. Lorsque ce point mort est placé sous l’un des champs magnétiques, un déséquilibre électrique est créé. Ce déséquilibre électrique combinera toutes les forces mécaniques agissant sur le système du rotor et entraînera une modification des forces totales du rotor.

Les barres cassées et les rotors excentrés sont des défauts mécaniques du rotor et tournent avec lui. Dans un moteur à induction, le rotor tourne à une vitesse inférieure à celle du champ magnétique tournant, de sorte que les défauts mécaniques entrent et sortent des champs magnétiques. Lorsque le rotor avec les défauts tourne, les forces électriques agissant sur le rotor augmentent et diminuent en fonction de la position des barres brisées par rapport au champ magnétique. Cela entraîne une modulation des forces électriques et mécaniques combinées. La fréquence de la modulation sera égale au nombre de pôles multiplié par la vitesse de glissement du rotor. Cette fréquence est normalement appelée fréquence de passage des pôles (PPF).

Rotor thermosensible :

Certains rotors de moteurs à induction à courant alternatif donnent l’impression que les forces provenant du rotor varient en fonction de la charge. Cela se produit généralement parce que les rotors s’inclinent lorsque le courant passe et que le rotor augmente. Ce phénomène est dû à des tôles de noyau court-circuitées, à une épaisseur non uniforme des tôles du rotor ou à des vides de coulée dans les rotors coulés. Dans tous les cas susmentionnés, un côté du rotor devient plus chaud que le côté opposé, ce qui permet à la partie la plus chaude du rotor de s’étirer ou de se dilater, entraînant la courbure du rotor. La courbure du rotor entraîne un fonctionnement excentrique du rotor et apparaît comme une excentricité dynamique.

Lorsque le défaut affecte le champ magnétique du rotor, les forces de déséquilibre entraînent une modulation des forces combinées du rotor. L’amplitude de la vibration de la machine à la vitesse de rotation sera donc également modulée. La FFT d’un signal modulé en amplitude provoque des bandes latérales autour de la fréquence fondamentale qui, dans ce cas, est égale à une fois la vitesse de course. La présence des bandes latérales indique la présence d’une modulation d’amplitude et l’espacement des bandes latérales indique la fréquence de la modulation. Si le défaut provient du rotor, les bandes latérales seront espacées à la fréquence de passage des pôles. Comme chacun des trois défauts courants du rotor décrits ci-dessus entraîne une modulation des forces du rotor, la FFT de chaque défaut apparaîtra comme un pic spectral à la vitesse de rotation avec des bandes latérales PPF.

Défauts mécaniques :

Les autres défauts mécaniques du moteur apparaissent de la même manière que sur n’importe quelle autre machine. Le défaut sera identifié dans la FFT, sur la base de la fréquence ou, dans certains cas, du motif de la FFT. Ces fréquences peuvent être obtenues à partir d’un certain nombre de graphiques ou de tableaux.

Analyse de la signature électrique (ESA) :

L’analyse de la signature électrique mesure les trois phases du courant et de la tension au niveau du contrôleur du moteur, lorsque la machine fonctionne. En mesurant les trois phases de la tension et du courant, une analyse complète de la puissance fournie au moteur est effectuée à chaque fois que les données du SEEE sont prises. En outre, une FFT est effectuée sur la forme d’onde de la tension et du courant.

Les essais et les recherches ont montré que de nombreux défauts mécaniques et électriques dans le système du moteur entraînent une modulation du courant du moteur à la fréquence du défaut.

Analyse de la puissance :

L’analyse de la puissance n’identifiera pas seulement les problèmes liés au moteur, mais aussi tous les problèmes de puissance entrante tels que le contenu harmonique excessif, le déséquilibre de la tension, la désadaptation de la tension, le déséquilibre du courant, le facteur de puissance du système du moteur et l’efficacité du système du moteur. De plus, comme l’ESA mesure simultanément les trois phases de la tension et du courant, elle peut déterminer très précisément la charge du moteur. Cela permet au logiciel ESA de déterminer avec précision la vitesse réelle du rotor ; en général, la vitesse de fonctionnement est mesurée à 1 tr/min près.

Analyse FFT :

La FFT du courant permet d’identifier les défauts dans le système du moteur, de la même manière que la MVA ou d’autres techniques d’analyse de la signature. Cependant, l’exécution de la FFT sur les formes d’ondes de tension et de courant du moteur fournit des capacités de diagnostic supplémentaires par rapport à la MVA et à l’analyse de la signature du courant du moteur (MCSA). La MVA et la MCSA mesurent toutes deux la réponse du système moteur uniquement. L’existence de pics spectraux importants dans le spectre de courant ou le spectre de vibration, résultant d’une fréquence porteuse dans la puissance entrante, est indétectable avec l’une ou l’autre de ces techniques. Cependant, en effectuant une FFT sur la tension et le courant, les pics spectraux présents proviennent de la puissance entrante. Toutefois, si le spectre de tension ne présente pas de pics spectraux dans le spectre de courant, le défaut provient soit du moteur, soit de la machine entraînée.

Défauts du stator :

Les défauts du stator dans l’ASE sont classés comme étant de nature électrique ou mécanique.

Défauts mécaniques du stator :

Les défauts classés dans la catégorie des défauts mécaniques du stator se produisent lorsque le noyau du stator se détache de la carcasse du moteur ou lorsque les enroulements se détachent des fentes du stator. L’un ou l’autre de ces défauts entraînera la modulation des champs magnétiques créés par les discontinuités dans le fer du stator où sont placés les enroulements. Ces fréquences sont connues sous le nom de fréquences de passage des encoches du stator, qui sont déterminées en multipliant le nombre d’encoches du stator par la vitesse de fonctionnement.

Bien que cela ne soit pas immédiatement catastrophique, si le relâchement se poursuit, il entraînera une rupture de l’isolation de l’enroulement (le relâchement provoquant l’usure de l’isolation de l’enroulement) ou une rupture de l’isolation de la paroi de terre, ce qui créera un défaut de mise à la terre. L’un ou l’autre de ces défauts finira par entraîner une défaillance complète du bobinage, le meilleur scénario étant un rebobinage du moteur ou sa destruction complète. Si le fer du stator est endommagé au cours de la panne, celle-ci nécessite le remplacement total du moteur. Les perturbations des fréquences de passage des encoches du stator sont normalement si légères que le MVA ne détecte pas ces défauts avant qu’ils ne soient à un stade très avancé. Ces défauts entraînent le déplacement du composant défectueux, du fer ou du bobinage du stator, lorsque le champ magnétique tourne autour du stator, ce qui est indiqué par les bandes latérales de la fréquence de ligne entourant la fréquence de passage de l’encoche du stator.

Stator électrique :

Si l’isolation entre les enroulements du stator et la terre est rompue, un défaut d’enroulement ou de terre se produit. Ces défauts entraînent un échauffement localisé et une dégradation supplémentaire de l’isolation jusqu’à ce que l’enroulement finisse par brûler et soit complètement détruit et, dans les cas les plus graves, déforme ou brûle l’isolation laminaire interne.

Lorsque ces défauts se produisent, les faiblesses de l’enroulement entraînent une modulation des fréquences de passage des fentes du stator à la fréquence de la ligne, car le champ magnétique tourne autour du stator. Celles-ci se moduleront davantage lorsque l’arbre tourne, ce qui créera des bandes latérales de vitesse de rotation autour des bandes latérales de fréquence de ligne.

L’ESA peut identifier les défauts classés comme électriques du stator, mais pour confirmer le type de défaut, il est recommandé d’effectuer une analyse du circuit du moteur avec le moteur hors tension.

Encore une fois, ces modulations de la fréquence de passage de la fente du stator sont très faibles et les forces créées sont très petites et généralement indétectables avec la MVA.

Défauts du rotor :

Les défauts courants du rotor détectés par l’ESA sont l’excentricité statique (entrefers inégaux), l’excentricité dynamique (rotor excentrique) et les barres de rotor cassées.

Excentricité statique :

Lorsque le noyau du rotor est concentrique et centré dans le champ magnétique, le courant circulant dans les barres du rotor sera égal et polairement opposé sur les côtés opposés du rotor. Mais si le rotor n’est pas centré dans le champ magnétique, l’intensité du champ magnétique dans les barres du rotor les plus proches du stator sera plus forte que du côté opposé. En outre, lorsque les pôles magnétiques tournent autour du stator, le champ magnétique autour des barres du rotor est modulé chaque fois qu’un des pôles passe l’espace étroit. Cela créera deux fois les pics spectraux de la fréquence de la ligne, autour de la fréquence de passage de la barre du rotor. La fréquence de passage des barres de rotor est égale au nombre de barres de rotor multiplié par la vitesse de fonctionnement.

Excentricité dynamique :

Si le rotor est centré, mais que le noyau du rotor est excentré, cela créera un entrefer étroit qui tournera autour de l’intérieur de l’entrefer avec le rotor. L’entrefer étroit crée deux fois la fréquence de ligne (2xLF) autour de la fréquence de passage de la barre du rotor, mais comme le jeu étroit tourne dans l’entrefer, à la vitesse du rotor, les bandes latérales 2xLF moduleront à la vitesse du rotor. Cela crée des bandes latérales de vitesse de déplacement autour des bandes latérales 2xLF.

Barres de rotor brisées :

Lorsque le point mort du rotor passe sous un champ magnétique, il n’y a pas d’inductance entre le champ magnétique du stator et le rotor. Le courant du moteur est alors modulé en PPF, ce qui crée des bandes latérales de fréquence PPF autour de la fréquence de ligne dans le spectre de courant.

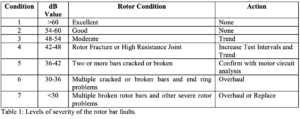

La recherche a prouvé que la gravité du défaut de la barre du rotor est basée sur la relation de la modulation ; sept niveaux de gravité ont été identifiés, voir tableau 1.

Défauts mécaniques :

Tout défaut mécanique qui crée des vibrations sur l’équipement rotatif agit comme une charge sur le moteur. Même une très petite réponse à l’impact, telle que les fréquences naturelles du système de roulement, est facilement détectée à l’aide de l’ESA. Dans le spectre ESA, les défauts mécaniques apparaissent comme des fréquences centrales des bandes latérales de la fréquence de la ligne.

Spectre de démodulation :

L’ESA génère également un spectre basse fréquence démodé, Fmax 120 Hz. Le spectre de démodulation est une technique de traitement du signal qui supprime le signal de fréquence de ligne du signal de forme d’onde temporelle capturé. Tout ce qui reste dans le signal traité, ce sont les fréquences qui provoquent la modulation du courant du moteur. La FFT de ce signal de processus affiche très clairement toutes les fréquences des défauts, tels que les défauts provenant du rotor, y compris le déséquilibre, le désalignement, (non seulement sur le moteur, mais dans de nombreux cas sur la machine entraînée également). Les pics de PPF et de vitesse de marche (RS) qui apparaissent normalement comme des bandes latérales autour de la fréquence de ligne dans le spectre de courant normal apparaissent comme des pics uniques dans le spectre de démodulation. Cela permet au logiciel de déterminer très précisément le RS réel du système de moteur au moment où les données ont été prises, généralement avec une précision de 1 RPM. D’autres fréquences de défaut inférieures à 120 Hz apparaissent comme des pics uniques dans le spectre de démodulation et les défauts de courroie sont très facilement détectés à l’aide du spectre de démodulation.

Autres défauts mécaniques :

Les problèmes d’engrenage, le passage des aubes et toute autre force mécanique présente dans le système du moteur apparaîtront dans le spectre de courant à haute fréquence comme des fréquences centrales entre les bandes latérales de la fréquence de ligne.

Défauts des roulements à billes :

Les défauts des roulements, au début ou à la fin du stade 2, apparaissent très clairement dans le spectre des courants à haute fréquence sous la forme de bandes latérales de fréquence linéaire entourant un multiple non entier de la vitesse de rotation.

Quel est l’avenir de l’ASE ?

Des essais préliminaires ont montré que l’ASE est l’un des outils les plus puissants disponibles pour le contrôle des machines à moteur. Dans presque tous les cas, les défauts apparaissent beaucoup plus tôt dans les données ESA que dans les données MVA, car la force du défaut ne doit pas être suffisante pour déplacer l’ensemble de la structure de la machine, comme c’est le cas pour les vibrations mécaniques. En outre, l’ESA est capable de déterminer l’état de l’alimentation du système de moteur ainsi que le rendement du moteur et, surtout, la vitesse exacte du moteur au moment où les données ont été prises. Cette mesure est essentielle lors de l’utilisation de l’ESA et de la MVA, car la plupart des défauts dans le système du moteur dépendent de la vitesse et une détermination précise de la vitesse de fonctionnement est cruciale pour une analyse précise du spectre.

Réponse en fréquence :

Étant donné que l’ESA utilise les variations du courant du moteur pour identifier les défauts, même les défauts à très basse et très haute fréquence peuvent être détectés. La MVA a des limites basées sur le type de mesure (relative ou absolue) et la réponse en fréquence du capteur.

Pompes verticales pour puits profonds :

L’expérience des pompes verticales a montré que les défauts de la pompe ne sont pas transmis au moteur. Pour déterminer ce qui se passe dans la pompe, il est nécessaire de placer des transducteurs sur la pompe elle-même. Les défauts de la pompe ne sont pas détectés sur le moteur jusqu’à ce que la pompe soit complètement détruite. Des essais préliminaires ont montré que de petites quantités de cavitation et même des fréquences de passage d’aubes dans la pompe peuvent être facilement détectées à l’aide de l’ESA. Le spectre MVA pris au même moment n’a montré aucune trace de l’un ou l’autre défaut.

Entraînements à fréquence variable :

L’utilisation de l’ESA pour tester les moteurs entraînés par des VFD permet non seulement de détecter les défauts du système moteur, mais aussi de mettre en évidence les condensateurs usés et les autres problèmes électriques de l’entraînement.

Pour plus d’informations sur l’analyse de la signature électrique ou sur la manière d’améliorer la fiabilité du système de moteur dans votre usine, consultez le site www.alltestpro.com ou envoyez un courriel à [email protected].