Análisis de firmas eléctricas frente a análisis de vibraciones

Resumen:

Es bien sabido que las máquinas rotativas presentan características específicas cuando los fallos hacen que la línea central geométrica del eje se desplace periódicamente. Durante más de 70 años, el Análisis de Vibraciones de Maquinaria (MVA) se ha utilizado para identificar y determinar la gravedad de estos fallos y es una parte integral de muchos programas de fiabilidad de plantas que han tenido éxito. La experiencia y la investigación recientes han demostrado que muchos de estos mismos fallos pueden identificarse mediante el Análisis de Firma Eléctrica (ESA). La ESA también evalúa e identifica fallos en la alimentación de la planta, la potencia suministrada al motor, así como fallos eléctricos y mecánicos en el sistema del motor. Además, la AEE se está convirtiendo en una tecnología muy importante dentro de algunos programas de Fiabilidad Eléctrica. Algunas fábricas lo utilizan como principal herramienta de detección para detectar problemas eléctricos y mecánicos en máquinas accionadas por motores eléctricos. En este documento se examinarán estas dos tecnologías dinámicas del Programa de Mantenimiento Predictivo (PdM), se identificarán los puntos fuertes y débiles de cada una de ellas y se intentará determinar dónde encajan mejor estas dos tecnologías en un Programa de Fiabilidad.

Palabras clave: Espectro Demod; Fase de Detección; Análisis de Firma Eléctrica; Análisis FFT; Vibración de Maquinaria; Fallos del Sistema Motor; Eléctrico del Rotor; Eléctrico del Estator.

Filosofías de mantenimiento:

Las empresas con una gran población de bienes de equipo prestan un servicio o fabrican un producto con estos bienes de equipo altamente intensivos en capital. Para proteger este equipo y mantenerlo en condiciones de funcionamiento, es necesario realizar tareas de mantenimiento. La presión, con el tiempo, continúa para que las empresas fabriquen productos de mayor calidad a menor coste, al tiempo que intentan obtener mayores beneficios. Los proveedores de servicios también están sujetos a ofrecer servicios más fiables a un coste mucho menor. Esto requiere que el departamento de mantenimiento no sólo mantenga adecuadamente estos equipos, sino que lo haga a un coste menor.

Estas presiones han llevado a la evolución de las prácticas o filosofías de mantenimiento. Las primeras prácticas de mantenimiento se conocían como “funcionar hasta el fallo” (RTF), pero la presión de la industria ha hecho evolucionar estas prácticas hacia el mantenimiento de precisión (o proactivo).

Un breve repaso de estas filosofías y costes de mantenimiento podría explicar la necesidad de la evolución de estas prácticas. Estos costes de mantenimiento RTF, Preventivo y Predictivo se extrajeron de un artículo publicado a finales de los años 70 de una refinería del sur de EE.UU. que seguía y publicaba sus costes de mantenimiento a través de esta evolución. Los costes de Precision se añadieron y ajustaron en función del coste de la vida basándose en los resultados de muchas plantas que implantaron el Mantenimiento de Precisión a principios de la década de 1990.

Correr hasta el fracaso ($17 -18/HP/YR):

Este planteamiento requiere poca intervención, aparte de encender y apagar la máquina y suministrar un producto. De este modo, las máquinas siguen funcionando sin interrupción. Sin embargo, cuando se producen fallos, suelen ser muy graves y provocan averías en el componente original, así como daños en otros componentes de esa máquina, como las máquinas conectadas y los cimientos. Este daño adicional suele provocar daños en los componentes, que normalmente no fallan y rara vez se encuentran en los repuestos de la planta.

Para reparar o sustituir estos componentes es necesario fabricarlos internamente o comprarlos al fabricante original a un coste superior y con largos plazos de entrega, lo que provoca paradas prolongadas. Por lo tanto, el RTF resulta el método más caro de mantenimiento de los equipos de la planta. Todo ello sin tener en cuenta los costes de producción perdidos. Estos costes son muy difíciles de predecir y medir, pero la experiencia ha demostrado que el aumento de los costes de mantenimiento suele traducirse en tiempos de inactividad adicionales.

Mantenimiento preventivo (11-12 $/HP/año):

Esta filosofía de mantenimiento se basa en el supuesto de que los equipos mecánicos se desgastarán y fallarán con el tiempo. Los diseñadores y fabricantes de maquinaria investigan y estudian sus máquinas para determinar los requisitos de mantenimiento recomendados y los intervalos de inspección de su maquinaria. El mantenimiento y las inspecciones recomendados se llevan a cabo en estos intervalos de tiempo predeterminados.

Sin embargo, a mediados de los años 80, un estudio sobre fiabilidad elaborado por Nolan y Heap, determinó que las máquinas no fallan a tiempo. Fracasan demasiado pronto o demasiado tarde. Las máquinas que fallan demasiado pronto tienen los mismos problemas y costes asociados al mantenimiento “hasta el fallo”, mientras que las máquinas que fallan demasiado tarde provocan muchas horas de mantenimiento innecesario y la sustitución prematura de componentes. Y lo que es más importante, este estudio determinó que sólo alrededor del 11% de los fallos de las máquinas estaban relacionados con la edad y el 89% eran de naturaleza más aleatoria. Esto significa básicamente que el mantenimiento preventivo es eficaz para el 11% de las averías, pero ineficaz para el 89%. También informaron de que el 68% de los fallos se producen poco después de la instalación o reparación de una máquina; este periodo suele denominarse periodo de rodaje, y cuanto más compleja es la máquina, más probabilidades tiene de fallar durante el periodo de rodaje.

Mantenimiento predictivo (7-8 $/HP/año):

Se consiguió una reducción adicional de los costes de mantenimiento mediante el uso de la monitorización del estado. A principios de la década de 1960, las empresas reconocieron que cuando los equipos rotativos empezaban a fallar, sus condiciones de funcionamiento cambiaban. Mediante la supervisión rutinaria de estas condiciones de funcionamiento, una advertencia anticipada de estos cambios proporciona tiempo suficiente para poner la máquina fuera de servicio, antes de que se produzca un fallo catastrófico.

Esta filosofía de mantenimiento se ha intensificado desde principios de los años 80 con la introducción de colectores de datos basados en microprocesadores. Las características de funcionamiento de una máquina, como la temperatura, la presión, el estado del aceite, las vibraciones y el rendimiento, pueden medirse y registrar tendencias para identificar cambios. En algunos casos, la comparación de estas mediciones con valores predeterminados permite identificar rápidamente el estado de la máquina sin necesidad de establecer tendencias. Esto condujo a una rápida aceptación e implantación de programas de mantenimiento predictivo (PdM). El mantenimiento predictivo utiliza diversas mediciones de la máquina para identificar sus condiciones. Existen muchas tecnologías de PdM diferentes y los programas de más éxito utilizan múltiples tecnologías para proporcionar la mayor cantidad de información y, en consecuencia, la mayor probabilidad de identificar una máquina con un problema en desarrollo.

Muchos programas de PdM pecan de “ceguera forestal” (no distinguen el bosque de los árboles). Dedican tanto tiempo a recopilar los datos que no tienen tiempo para analizarlos o descuidan las máquinas “menos críticas”.

Los programas de PdM con más éxito utilizan un cribado eficaz. El objetivo de la fase de detección es identificar las “máquinas malas”. Una vez identificada una máquina en mal estado, pueden utilizarse mediciones o tecnologías adicionales para determinar la causa del cambio de estado de la máquina y, a continuación, se adoptan las medidas correctoras adecuadas para que la máquina vuelva a estar en buen estado. Esta evolución ha llevado al establecimiento de tres fases de PdM. Las tres fases son detección, análisis y corrección. Algunos programas añaden una cuarta fase, que es la verificación, aunque creo que la verificación forma parte de la fase de corrección.

Algunas de las tecnologías de PdM más comunes son el análisis de vibraciones de maquinaria (MVA), la termografía por infrarrojos, los ultrasonidos, el análisis de aceites, el análisis de circuitos de motor (MCA) y el análisis de firmas eléctricas (ESA). La característica común entre las tecnologías PdM de mayor éxito es que son fáciles de realizar y proporcionan mediciones no destructivas y repetibles.

Fase de detección:

Suele ser la fase más importante y la base de todo el programa de PdM. La fase de detección consiste en controlar periódicamente las características de funcionamiento de los equipos seleccionados. Estos valores se analizan y se comprueba si han cambiado. El proceso de recogida de datos debe realizarse de forma rápida y cuidadosa, con la intención de supervisar el mayor número posible de máquinas. Cuando se detecta un cambio, se toman datos adicionales para su análisis, con el fin de determinar la causa del cambio de estado de la máquina.

En la fase de detección, el objetivo es identificar las máquinas que están fallando. Esto significa que se examina el mayor número posible de máquinas en el menor tiempo posible. A continuación, la mayoría de los programas de software PdM visualizan los datos recopilados e identifican las máquinas sospechosas.

Fase de análisis:

Esta fase implica la toma de datos adicionales y quizás de tipos diferentes a los de la fase de detección. Estos datos adicionales suelen requerir una recogida de datos suplementaria. Dado que sólo unas pocas máquinas, durante la fase de detección (entre el 2% y el 3% en un programa maduro) presentan algún cambio significativo, suele ser más eficaz en términos de tiempo tomar rápidamente los datos necesarios para identificar un cambio durante el proceso de detección, y luego volver para un examen más detallado una vez detectado el cambio.

Sin embargo, si el emplazamiento de la planta está alejado o tiene otras limitaciones de acceso, estará justificado tomar datos más detallados durante la fase de detección. Muchas plantas y centros deciden instalar de forma permanente sistemas de vigilancia para estas aplicaciones.

Fase de corrección:

Esta fase consiste en corregir y eliminar el problema que desencadenó el cambio de estado. Para ello puede ser necesario limpiar un ventilador, sustituir un rodamiento o un acoplamiento desgastado, etc. Los niveles de vibración aceptables u otros niveles de medición del rendimiento determinan el tipo exacto de correcciones y reparaciones. Los detalles para corregir y eliminar estos problemas se encuentran en secciones posteriores de este documento.

Los datos tomados durante la fase de detección suelen ser insuficientes para proporcionar algo más que un análisis preliminar. Para llevar a cabo un análisis más detallado es necesario tomar otro tipo de datos más complejos. En algunos casos, puede ser necesario utilizar la máquina en diferentes condiciones y con varias tecnologías. Intentar analizar un problema utilizando únicamente los resultados de los datos de detección no es un análisis fiable. Si se toman suficientes datos durante la fase de detección para realizar un análisis más preciso, se ralentizará el proceso de detección. La mayoría de los departamentos de fiabilidad experimentados han reconocido la importancia de separar estos dos pasos.

Fiabilidad eléctrica:

La mayoría de la gente sólo considera que la fiabilidad eléctrica termina con la entrega satisfactoria de energía a la central. La energía eléctrica es una de las materias primas más importantes de la industria actual. No sólo debemos tener un flujo continuo de energía, sino que también debe ser limpio y equilibrado. Sin embargo, este importante producto es también una de las materias primas menos inspeccionadas que se suministran a la planta.

La electricidad es necesaria en casi todas las áreas de la planta para proporcionar la fuerza motriz que hace funcionar la mayoría de los equipos que fabrican los productos o prestan los servicios para los que se construyeron los equipos de la planta. La electricidad es un producto único en sí mismo, ya que requiere un flujo continuo, no puede almacenarse cómodamente y normalmente no se inspecciona antes de su uso.

La calidad de la energía puede ser la causa de una avería o fallo. El resultado de una mala “calidad eléctrica” suele ser a largo plazo y no siempre se considera el origen del problema. Un motor se quema o un disyuntor salta, se realizan inspecciones eléctricas y mecánicas en el motor y la máquina accionada, luego se reconstruye o sustituye el motor y se repite todo el proceso. Además, las nuevas máquinas y equipos actuales han hecho que aumente la necesidad de mejorar la calidad de la energía. Sin embargo, si se examina la energía, es posible que se haga en el punto en el que entra en la planta y no de forma rutinaria. Tampoco se inspecciona en el punto en que se suministra al motor o al propio equipo.

Normalmente, la energía se genera lejos del punto de uso, se desconoce la fiabilidad de la generación original y, además, se combina en la red con muchos otros generadores. La energía se transporta a través de varios transformadores y muchos kilómetros de cableado aéreo y subterráneo antes de llegar a la central. Muchos de estos sistemas de distribución eléctrica son propiedad, están gestionados y mantenidos por varias entidades diferentes. Una vez que la energía mala o de “mala calidad” se introduce en la red, no puede ser retirada ni siquiera rechazada por el usuario.

Muchas de las centrales generadoras son más pequeñas y de propiedad privada. Se está trabajando para intentar regular y normalizar la calidad de la energía y muchos estados tienen sus propias normas y reglamentos especializados. Sin embargo, la energía generada no se detiene necesariamente en las fronteras del Estado donde se genera.

Incluso si la energía llega a la planta en “buena calidad”, hay muchas áreas dentro del sistema del motor que pueden afectar negativamente al éxito continuado del funcionamiento de la planta.

Sistema de motor eléctrico:

No sólo el motor puede afectar a la fiabilidad de la planta. De hecho, cualquier cosa dentro del sistema motor puede causar un fallo del sistema motor, lo que puede llevar a la interrupción del proceso. Una detección eficaz detectará posibles problemas en la máquina. Es lógico que el método de detección examine la mayor parte posible del sistema motor con el menor número posible de mediciones. El método de detección también se utiliza para identificar el mayor número posible de fallos potenciales. A la hora de seleccionar un método de detección eficaz, también es necesario identificar los problemas que generan fallos en el sistema motor. Una vez respondidas estas preguntas, es necesario identificar los posibles métodos disponibles para examinar el mayor número de máquinas en el menor tiempo posible.

El sistema motor consta de dos subsistemas: el subsistema motor/accionamiento y el subsistema mecánico. El subsistema motor/accionamiento comienza con la alimentación que llega a la planta, que puede incluir transformadores, cableado y dispositivos de conmutación. A continuación, la energía entrante se suministra a un centro de distribución o de control de motores (CCM). El CCM consta de arrancadores, dispositivos de protección, como sobrecargas, variadores de frecuencia y una variedad de otros sistemas que transportan de forma segura la energía al motor para que pueda ser operado y controlado con éxito.

Un motor eléctrico convierte la energía eléctrica en par mecánico; por lo tanto, el motor tiene componentes eléctricos y componentes mecánicos. La parte eléctrica del motor está formada por el componente estacionario o estator y el componente giratorio o rotor.

Los devanados del estator proporcionan un camino para que fluya la corriente, creando un campo magnético en el estator. El rotor se compone de bobinados o barras para proporcionar un camino para que la corriente fluya a través del rotor, creando así un campo magnético del rotor. La interacción entre el campo magnético del rotor y el campo magnético del estator crea el par mecánico. El subsistema mecánico comienza con la parte mecánica del motor. Comienza con el eje, que transfiere el par generado por la interacción de los campos magnéticos del rotor y el estator a la máquina accionada o a la carga. Los cojinetes separan los componentes giratorios de los no giratorios y posicionan el rotor dentro del motor. El eje del motor se conecta a la carga mediante un dispositivo de acoplamiento, como acoplamientos directos, correas y poleas o, a veces, incluso engranajes.

La máquina accionada es la parte del sistema que realiza el trabajo y hay muchos tipos de máquinas que actúan como carga, como bombas, ventiladores, compresores, máquinas herramienta, robots, vástagos de válvulas, entre otros muchos dispositivos mecánicos. La última parte del sistema de la máquina es el proceso en sí, la máquina puede dar forma o cortar material, aumenta la presión, mueve aire u otros tipos de gases, transporta líquidos o mezcla materiales. A la hora de seleccionar un método de detección, es necesario estudiar el mayor número posible de componentes del sistema.

Subsistema de motor/accionamiento:

Los tipos de fallos que se producirán en el subsistema motor/accionamiento son principalmente de naturaleza eléctrica.

Los fallos de la alimentación entrante van desde desajustes de tensión, no sinusoidales y desequilibrios de tensión. Pueden proceder directamente del proveedor, de cortocircuitos en los devanados del transformador o de un ajuste inadecuado de las tomas de los transformadores. La potencia no sinusoidal puede crear armónicos de secuencia negativa en el interior del motor, lo que genera un exceso de calor.

Los fallos en el sistema de control pueden ir desde conexiones sueltas de las barras colectoras o el cableado, contactores erosionados, corroídos o sueltos, conexiones de fusibles sueltas o relés de sobrecarga defectuosos. Las conexiones flojas y los contactores erosionados o picados crean un desequilibrio de tensión, un pequeño desequilibrio de tensión aplicado al motor puede crear hasta veinte veces más desequilibrio de corriente, lo que establece corrientes circulantes que crean un exceso de calor en el sistema del motor.

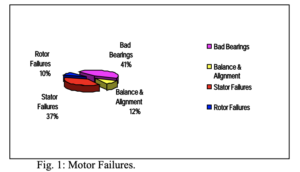

Los fallos en el sistema del motor pueden dividirse en fallos eléctricos y mecánicos. A mediados de los años 80, el Electric Power Research Institute informó de que el 53% de las averías de los motores eran de naturaleza mecánica (41% rodamientos, 12% equilibrado y alineación) y el 47% eléctrica (37% bobinado y 10% rotor), véase la figura. 1. El 83% de los fallos de los devanados son cortocircuitos y sólo el 17% son fallos de aislamiento a tierra. Los fallos del rotor varían según el tipo y la construcción del motor. Sin embargo, el motor más común es el motor de inducción con rotor de jaula de ardilla. Los fallos más comunes de los rotores de jaula de ardilla son barras de rotor sueltas o rotas, rotor no concéntrico o rotor térmicamente sensible.

Subsistema mecánico:

Los fallos mecánicos del motor son básicamente los mismos que los de cualquier otro equipo rotativo. Estos fallos pueden incluir desequilibrio, desalineación, eje doblado, componentes sueltos y cojinetes desgastados o defectuosos. Los motores también están sujetos a averías como resultado de la distorsión de los campos magnéticos del estator o del rotor. Estos fallos crean fuerzas mecánicas que interactúan con otras fuerzas mecánicas como el desequilibrio, la desalineación, etc.

En el interior del motor, se utilizan cojinetes para posicionar el rotor y separar el componente giratorio del componente estacionario. Normalmente se utilizan dos tipos de rodamientos, los de elementos rodantes y los de manguito o cojinete.

Los fallos de acoplamiento dependen del tipo de dispositivos de acoplamiento. Existen muchos dispositivos diferentes para conectar el motor a la carga. Algunos dispositivos conectan directamente el motor a la máquina accionada y estas máquinas funcionan a la misma velocidad y en la misma dirección. Algunos dispositivos cambian la velocidad, la dirección o ambas. Otros dispositivos de acoplamiento habituales son las correas, las poleas y los engranajes.

Cualquiera de los tipos de acoplamiento puede presentar desequilibrio, descentramiento y mecanizado no cuadrado u otros defectos de ajuste o montaje en los componentes giratorios.

Las disposiciones de correa y polea pueden tener fallos creados porque la polea no está bien montada en el eje, la polea puede haberse salido o la correa puede estar suelta, agrietada o deshilachada. Si el dispositivo de acoplamiento es un engranaje, normalmente se producen pequeñas fuerzas como resultado del “engrane” de los dientes de un engranaje con el otro engranaje. Se producen fallos adicionales si uno u otro de los engranajes se ha agotado. Los engranajes también están sujetos a desgaste, dientes agrietados o rotos.

La máquina accionada o la carga también pueden tener diferentes niveles de desequilibrio, desalineación o descentramiento que pueden crear fuerzas de rotación. Las máquinas centrífugas, como el ventilador de una bomba e incluso los compresores, crean fuerzas hidráulicas que interactúan entre las partes giratorias y no giratorias de la máquina. Estas fuerzas provocan un movimiento cada vez que uno de los álabes o paletas del impulsor pasa por un componente fijo, como el “agua cortada” de una bomba.

El propio proceso puede crear fuerzas mecánicas que actúan sobre la máquina/sistema motor. Algunas de estas fuerzas son el resultado del funcionamiento de la máquina. Las máquinas, como las punzonadoras y las estampadoras, generan fuerzas durante su funcionamiento normal. Procesos como la cavitación y la recirculación pueden crear fuerzas hidráulicas en el sistema de fluidos. Los cambios adicionales en el proceso, como el cambio de carga, pueden variar las temperaturas y presiones de funcionamiento de la máquina, provocando cambios en la alineación como resultado del crecimiento térmico diferencial de las respectivas máquinas.

Vibración de maquinaria:

Las mediciones de vibraciones en maquinaria utilizan transductores para medir el movimiento mecánico del componente o la parte de la máquina que vibra. Los transductores convierten este movimiento mecánico en una señal eléctrica. El transductor se monta directamente en el componente en movimiento o en el cojinete u otra estructura de soporte. Estos sensores miden el movimiento mecánico del componente observado, que puede ser el alojamiento del rodamiento o el propio eje.

Cuando el movimiento del componente se acerca al sensor; genera una salida de tensión positiva, cuando el componente se aleja del sensor; genera una salida de tensión negativa. Esto permite al sensor producir una señal eléctrica de salida que duplicará el movimiento del componente móvil. La cantidad de tensión representa la cantidad de movimiento.

La segunda ley del movimiento de Newton establece que F=ma. Esto se traduce en que la cantidad de movimiento representa la cantidad de fuerza que se aplica al componente. Lo que esto significa es que, en máquinas muy grandes, se necesitará un fallo muy grande para mover la masa una cantidad medible. Además, el tipo de sensor utilizado para realizar la medición puede afectar a la salida del sensor.

Medición de vibraciones:

Existen dos tipos de medición de las vibraciones: el movimiento relativo y el movimiento absoluto.

Movimiento relativo:

La primera es una medición relativa, que relaciona el movimiento del componente medido con otro componente. La más común de estas mediciones es medir el movimiento del eje dentro de un cojinete de deslizamiento. Esta medición utiliza generalmente sondas de Foucault sin contacto, un sensor, que se monta en el propio rodamiento o a través de él. Estas mediciones han demostrado ser muy eficaces para identificar la trayectoria que sigue el eje dentro del rodamiento y la cantidad de movimiento. Estas medidas son en desplazamiento, ya sea mils (0,001 in) o micrones (,000001 m).

La principal ventaja de este tipo de sensores es que es muy fácil comparar el movimiento medido y compararlo con el juego interno del rodamiento. Una desventaja es que si el componente en el que está montado el sensor está en movimiento, no se puede determinar una medición real de las fuerzas aplicadas al eje. Una segunda desventaja es que el desplazamiento a frecuencias más altas puede ser muy pequeño y, sin embargo, tener un gran desplazamiento. En consecuencia, los fallos a frecuencias más altas quedarán enterrados en el ruido de fondo de la señal medida.

Movimiento absoluto:

La segunda medida de la vibración es el movimiento absoluto. Esta medición utiliza un sensor que compara su movimiento con el de la Tierra. Los sensores más comunes son los de tipo inducción que producen una tensión de salida proporcional a la velocidad del movimiento. El sensor más utilizado es un dispositivo piezoeléctrico que produce cargas eléctricas, relacionadas con la fuerza aplicada.

Los sensores de tipo inducción y los sensores piezoeléctricos tienen ventajas e inconvenientes. La principal desventaja de ambos es que, dado que miden el movimiento absoluto, como las primeras etapas de los defectos de los rodamientos de elementos rodantes, la cavitación dentro de la cavidad de la bomba o las fuerzas hidráulicas en bombas de pozos profundos no son suficientes para mover el pedestal o la carcasa del rodamiento.

El segundo inconveniente es la respuesta en frecuencia de los sensores. Los sensores de inducción están muy limitados tanto a bajas frecuencias como a altas frecuencias, mientras que el sensor piezoeléctrico amplificará las señales a frecuencias más altas. Ambos están también sujetos a cambios de linealidad debidos a las técnicas de montaje del sensor, así como a la dirección o ubicación del mismo.

Las fuerzas que miden estos sensores son una combinación de todas las fuerzas mecánicas combinadas en el punto de medición. Dado que la mayoría de las máquinas rotativas tienen muchos componentes diferentes y que cada uno de estos componentes puede contribuir con cualquier número de fuerzas repetitivas a la máquina, la señal de vibración medida será una señal compleja formada por muchas señales.

Análisis de vibraciones de maquinaria (MVA):

El proceso de análisis de vibraciones de maquinaria identifica las frecuencias presentes en la vibración de la maquinaria y, a continuación, las correlaciona con las frecuencias de las fuerzas creadas por los fallos mecánicos y eléctricos.

Para determinar las frecuencias presentes en la señal medida, el analizador realiza una transformada rápida de Fourier (FFT) de la señal. Este proceso matemático convierte la señal compleja recogida basada en el tiempo del dominio temporal al dominio de la frecuencia. La FFT identifica las amplitudes y frecuencias que se combinan para formar esta señal compleja.

Averías mecánicas:

Existen numerosos gráficos, tablas y documentos que describen las frecuencias que genera cada una de estas averías mecánicas, cuando éstas están presentes. Varios de estos fallos generan las mismas frecuencias de fallo. Los fallos como el desequilibrio, la desalineación, el eje doblado, el eje agrietado y el rotor excéntrico se producen por fallos en el rotor y generan fuerzas relacionadas con la velocidad de rotación del eje. En muchos casos, es necesario realizar mediciones adicionales o utilizar tecnologías complementarias para seguir definiendo estos problemas similares.

Otros problemas, como los defectos de los rodamientos, tienen frecuencias que dependen de la fase del defecto y de la geometría del rodamiento. Uno de los problemas de los defectos de los rodamientos es que los defectos en las primeras fases generan señales de amplitud muy baja y son difíciles de identificar en las primeras fases de un fallo en desarrollo.

Fallos eléctricos:

Los motores eléctricos funcionan mediante la interacción de campos magnéticos en el rotor y el estator. Si el campo magnético del estator o del rotor se desequilibra o distorsiona, se crearán fuerzas eléctricas desequilibradas en el interior del motor. Estas fuerzas harán que el rotor se mueva dentro del motor cuando el campo magnético giratorio pase por los campos distorsionados o desequilibrados.

Fallos eléctricos del estátor:

La forma del núcleo viene determinada por el campo magnético. Normalmente, tanto el núcleo del estator como el rotor están diseñados para ser perfectamente redondos.

Entrehierros desiguales:

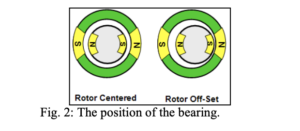

Centrando el rotor perfectamente redondo dentro de un estator perfectamente redondo, todas las fuerzas magnéticas serán iguales y opuestas. Sin embargo, si el rotor se coloca más cerca del estator en cualquier zona, entonces cuando el campo magnético pase por el estrecho espacio libre habrá una atracción más fuerte, tirando del rotor hacia el estator y una atracción más débil en el lado opuesto del rotor, hacia donde hay un espacio libre más amplio. Esto creará un desequilibrio eléctrico y se conoce como entrehierro desigual.

La posición del rotor dentro del estator viene determinada por la posición de los rodamientos (véase la fig. 2). El rodamiento se posiciona mediante los ajustes mecanizados del alojamiento del rodamiento, la campana de extremo y el bastidor de la máquina. Dado que las holguras estrechas están determinadas por la posición del rotor, las holguras desiguales estarán siempre en el mismo lugar dentro del entrehierro y se conoce comúnmente como excentricidad estática.

Se ha determinado que en un motor bipolar de 2000 CV, en el que el entrehierro del rotor está desplazado un 10% dentro del estator, las fuerzas eléctricas creadas serán más de 10 veces superiores a la fuerza centrífuga creada si el rotor está equilibrado según una especificación de equilibrio ISO de G 2,5. Una especificación de equilibrio de G2,5 se considera un buen equilibrio.

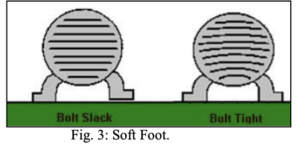

La pata blanda se asocia normalmente con la desalineación, sin embargo, si el motor tiene una pata blanda no corregida, apretar los pernos de sujeción no sólo reposicionará la posición del rodamiento, creando una posible desalineación, sino que también distorsionará la carcasa del motor (ver fig. 3).

Esta carcasa distorsionada deformará el hierro del estator, lo que alterará el campo magnético del estator y creará una condición similar a los entrehierros desiguales.

Bobinado suelto/estator de hierro:

Si el hierro del estator está suelto en el bastidor del motor, o los bobinados están sueltos en las ranuras del estator, el campo magnético giratorio del estator hará que el componente suelto se mueva cada vez que uno de los campos magnéticos pase sobre el componente suelto. Estos tres fallos son normalmente la causa de los problemas de vibración que se clasifican como eléctricos del estátor. Las frecuencias de estos fallos se producen todas a dos veces la frecuencia de línea. En un controlador de accionamiento directo, será de 7200 CPM para aplicaciones de 60 Hz y de 6000 CPM para aplicaciones de 50 Hz.

Fallos eléctricos del rotor:

El motor industrial más común es el rotor de inducción de jaula de ardilla de CA. Estos rotores utilizan barras de rotor como conductores para crear el campo magnético en el rotor. La forma del hierro o núcleo del rotor viene determinada por el campo magnético.

Rotor excéntrico:

Si el hierro del núcleo del rotor o los anillos extremos son excéntricos, el campo magnético del rotor se distorsionará y adoptará la forma del núcleo. Cuando el rotor excéntrico se coloca dentro del estator concéntrico, se crean separaciones desiguales entre el campo magnético del rotor y el campo magnético del estator. Sin embargo, como el campo magnético distorsionado está en el rotor, el estrecho espacio libre girará con el eje. Cuando el espacio libre estrecho se coloca bajo un polo magnético, se crea un desequilibrio eléctrico. Dado que el desequilibrio eléctrico cambia con la posición del rotor, este fallo suele denominarse excentricidad dinámica.

Barras de rotor rotas:

El propósito de las barras del rotor de jaula de ardilla es proporcionar un camino para el flujo de corriente de un extremo del rotor al otro. El flujo de corriente creará un campo magnético en el rotor. Cuando la corriente fluye en una dirección, creará un campo magnético de una polaridad, norte o sur. Estos polos opuestos estarán directamente uno frente al otro y crearán un campo magnético equilibrado.

Si una o varias barras del rotor están rotas, la corriente no circulará por esa parte del rotor cuando se sitúe bajo uno de los campos magnéticos. Sin embargo, dado que las barras a ambos lados de la rotura están conectadas, la corriente fluirá a través de estas barras siempre que haya un camino completo para el flujo de corriente. Esto crea un punto muerto en el rotor en el lugar de la barra o barras rotas. Cuando este punto muerto se sitúa bajo uno de los campos magnéticos, se crea un desequilibrio eléctrico. Este desequilibrio eléctrico combinará cualquier fuerza mecánica que actúe sobre el sistema del rotor y hará que cambien las fuerzas totales del rotor.

Tanto las barras rotas como los rotores excéntricos son fallos mecánicos del rotor y girarán con él. En un motor de inducción, el rotor gira a una velocidad inferior a la del campo magnético giratorio, por lo que los fallos mecánicos entrarán y saldrán de debajo de los campos magnéticos. A medida que el rotor con los fallos gira, las fuerzas eléctricas que actúan sobre el rotor aumentarán y disminuirán en función de la posición de las barras rotas en relación con el campo magnético. Esto hace que se modulen las fuerzas eléctricas y mecánicas combinadas. La frecuencia de la modulación será igual al número de polos multiplicado por la velocidad de deslizamiento del rotor. Esta frecuencia suele denominarse frecuencia de paso de polos (PPF).

Rotor térmicamente sensible:

En algunos rotores de motores de inducción de CA parece que las fuerzas procedentes del rotor cambian con la carga. Esto suele ocurrir porque los rotores se inclinan a medida que pasa la corriente y aumenta el rotor. La razón de que esto ocurra es el resultado de laminados del núcleo en cortocircuito, un grosor no uniforme de los laminados del rotor o vacíos de fundición en rotores fundidos. En cualquiera de los casos anteriores, un lado del rotor se calienta más que el lado opuesto, permitiendo así que la parte más caliente del rotor se estire o se expanda provocando que el rotor se arquee. El rotor arqueado hará que el rotor funcione excéntricamente y aparecerá como una excentricidad dinámica.

Cuando el fallo afecta al campo magnético del rotor, las fuerzas de desequilibrio provocarán la modulación de las fuerzas combinadas del rotor. Esto hará que la amplitud de la vibración de la maquinaria a velocidad de rotación también se module. La FFT de una señal modulada en amplitud provocará bandas laterales en torno a la frecuencia fundamental, que en este caso es una vez la velocidad de marcha. La presencia de las bandas laterales indica que hay modulación de amplitud y el espaciado de las bandas laterales indica la frecuencia de la modulación. Si el fallo procede del rotor, las bandas laterales estarán espaciadas a la frecuencia de paso de polos. Dado que cada uno de los tres fallos comunes del rotor descritos anteriormente hace que las fuerzas del rotor se modulen, la FFT de cada fallo aparecerá como un pico espectral a velocidad de rotación con bandas laterales PPF.

Averías mecánicas:

Otras averías mecánicas del motor aparecerán igual que en cualquier otra máquina. El fallo se identificará en la FFT, basándose en la frecuencia o, en algunos casos, en el patrón de la FFT. Estas frecuencias pueden obtenerse a partir de cualquier número de gráficos o tablas.

Análisis de firmas eléctricas (ESA):

El análisis de firmas eléctricas mide las tres fases de corriente y tensión en el controlador del motor, mientras la máquina está en funcionamiento. Al medir las tres fases de tensión y corriente, se realiza un análisis completo de la potencia que se suministra al motor cada vez que se toman los datos del SEE. Además, se realiza una FFT en la forma de onda de tensión y corriente.

Las pruebas y la investigación han demostrado que muchos fallos mecánicos y eléctricos en el sistema del motor harán que la corriente del motor module a la frecuencia del fallo.

Análisis de potencia:

El análisis de potencia no sólo identificará problemas relacionados con el motor, sino también con la potencia de entrada, como un contenido armónico excesivo, desequilibrio de tensión, desajuste de tensión, desequilibrio de corriente, el factor de potencia del sistema del motor y la eficiencia del sistema del motor. Además, como el ESA mide simultáneamente las tres fases de tensión y corriente, puede determinar con gran precisión la carga del motor. Esto permite que el software de la ESA determine con precisión la velocidad real del rotor; normalmente, la velocidad de funcionamiento se mide con una precisión de 1 RPM.

Análisis FFT:

La FFT de la corriente identifica fallos en el sistema del motor de forma similar al MVA u otras técnicas de análisis de firmas. Sin embargo, realizar la FFT tanto en la tensión del motor como en las formas de onda de corriente proporciona capacidades de diagnóstico adicionales, en comparación con el MVA y el Análisis de Firma de Corriente del Motor (MCSA). Tanto la MVA como la MCSA miden únicamente la respuesta del sistema motor. Si hay grandes picos espectrales en el espectro de corriente o en el espectro de vibración, que es el resultado de una frecuencia portadora en la potencia entrante, esto es indetectable con cualquiera de estas técnicas. Sin embargo, al realizar una FFT tanto de la tensión como de la corriente, los picos espectrales presentes proceden de la potencia de entrada. Sin embargo, si no hay picos espectrales en el espectro de tensión que estén presentes en el espectro de corriente, entonces el fallo procede del motor o de la máquina accionada.

Fallos del estátor:

Los fallos del estátor en los SEE se clasifican como de naturaleza eléctrica o mecánica.

Averías mecánicas del estátor:

Los fallos clasificados como fallos mecánicos del estátor se producen cuando el núcleo del estátor se afloja en el bastidor del motor o si los devanados se aflojan en las ranuras del estátor. Cualquiera de estos fallos hará que se modulen los campos magnéticos creados por las discontinuidades en la plancha del estator en la que están colocados los bobinados. Estas frecuencias se conocen como frecuencias de paso de las ranuras del estator, que se determinan multiplicando el número de ranuras del estator por la velocidad de funcionamiento.

Aunque no es inmediatamente catastrófico, si se permite que la holgura continúe, se producirá una rotura del aislamiento del devanado (ya que la holgura hace que el aislamiento del devanado se desgaste) o una rotura del aislamiento de la pared de tierra y se creará un fallo a tierra. Cualquiera de estos fallos acabará provocando un fallo completo del bobinado, en el mejor de los casos con un rebobinado del motor o una destrucción completa del mismo. Si el hierro del estator se daña durante la avería, ésta requerirá la sustitución total del motor. La alteración de las frecuencias de paso de la ranura del estator suele ser tan leve que el MVA no detectará estos fallos hasta que la avería se encuentre en una fase muy avanzada. Estos fallos harán que el componente suelto, el hierro del estator o el devanado se muevan, ya que el campo magnético gira alrededor del estator, lo que se indicará mediante las bandas laterales de frecuencia de línea que rodean la frecuencia de paso de la ranura del estator.

Estator eléctrico:

Si se rompe el aislamiento entre los devanados del estátor y tierra, se producirá un fallo en el devanado o un fallo a tierra. Estos fallos provocan un calentamiento localizado y una mayor degradación del aislamiento hasta que el devanado acaba quemándose y destruyendo por completo el devanado y, en casos graves, deforma o quema el aislamiento laminar interior.

Cuando se producen estos fallos, la debilidad del devanado hace que las frecuencias de paso de la ranura del estator modulen a la frecuencia de línea, ya que el campo magnético gira alrededor del estator. Estos se modularán aún más a medida que el eje gira, lo que creará bandas laterales de velocidad de funcionamiento alrededor de las bandas laterales de frecuencia de línea.

El ESA puede identificar fallos clasificados como eléctricos del estátor, pero para confirmar el tipo de fallo, se recomienda realizar el Análisis del Circuito del Motor con el motor sin corriente.

De nuevo, estas modulaciones en la frecuencia de paso de la ranura del estator son tan leves que las fuerzas creadas son muy pequeñas y normalmente no se detectan con MVA.

Fallos del rotor:

Los fallos comunes del rotor que se detectan con el ESA son la excentricidad estática (entrehierros desiguales), la excentricidad dinámica (rotor excéntrico) y la rotura de las barras del rotor.

Excentricidad estática:

Cuando el núcleo del rotor es concéntrico y está centrado en el campo magnético, la corriente que circula por las barras del rotor será igual y polarmente opuesta en los lados opuestos del rotor. Pero si el rotor no está centrado en el campo magnético, la intensidad del campo magnético en las barras del rotor más cercanas al estator será mayor que en el lado opuesto. Además, a medida que los polos magnéticos giran alrededor del estator, hará que el campo magnético, alrededor de las barras del rotor, se module cada vez que uno de los polos pase por el estrecho espacio libre. Esto creará dos veces los picos espectrales de frecuencia de línea, alrededor de la frecuencia de paso de la barra del rotor. La frecuencia de paso de las barras del rotor es igual al número de barras del rotor multiplicado por la velocidad de marcha.

Excentricidad dinámica:

Si el rotor está centrado, pero el núcleo del rotor es excéntrico esto creará un entrehierro estrecho que gira alrededor, el interior del entrehierro con el rotor. El estrecho entrehierro crea bandas laterales de dos veces la frecuencia de línea (2xLF) alrededor de la frecuencia de paso de la barra del rotor, pero como el estrecho entrehierro está girando alrededor en el entrehierro, a la velocidad del rotor, hará que las bandas laterales 2xLF se modulen a la velocidad del rotor. Esto crea bandas laterales de velocidad de marcha alrededor de las bandas laterales 2xLF.

Barras de rotor rotas:

Cuando el punto muerto del rotor pasa por debajo de un campo magnético, no habrá inductancia entre el campo magnético del estator y el rotor. Esto hará que la corriente del motor module a PPF, lo que crea bandas laterales de frecuencia PPF alrededor de la frecuencia de línea en el espectro de corriente.

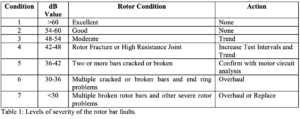

Las investigaciones han demostrado que la gravedad del fallo de la barra del rotor se basa en la relación de la modulación; se han identificado siete niveles de gravedad, véase la tabla 1.

Averías mecánicas:

Cualquier fallo mecánico que genere vibraciones en el equipo giratorio actúa como una carga sobre el motor. Incluso una respuesta de impacto muy pequeña, como las frecuencias naturales del sistema de rodamientos, se detecta fácilmente con la ESA. En el espectro ESA, los fallos mecánicos aparecen como frecuencias centrales de las bandas laterales de frecuencia de línea.

Espectro Demod:

ESA también genera un espectro demodulación de baja frecuencia, Fmax 120 Hz. El espectro de demodulación es una técnica de procesamiento de señales que elimina la señal de frecuencia de línea de la señal de forma de onda temporal capturada. Lo único que queda en la señal procesada son las frecuencias que provocan la modulación de la corriente del motor. La FFT de esta señal de proceso, muestra muy claramente todas las frecuencias de fallos, como los fallos procedentes del rotor, incluyendo desequilibrio, desalineación, (no sólo en el motor, sino en muchos casos también en la máquina accionada). Los picos de PPF y velocidad de marcha (RS) que normalmente aparecen como bandas laterales alrededor de la frecuencia de línea en el espectro de corriente normal aparecen como un solo pico en el espectro de demodulación. Esto ayuda al software a determinar con mucha precisión la RS real del sistema del motor en el momento en que se tomaron los datos, normalmente con una precisión de 1 RPM. Otras frecuencias de fallo inferiores a 120 Hz aparecerán como picos únicos en el espectro de demodulación y los defectos de las correas se detectan muy fácilmente utilizando el espectro de demodulación.

Otros fallos mecánicos:

Los problemas de engrane de los engranajes, el paso de las paletas y cualquier otra fuerza mecánica que esté presente en cualquier parte del sistema del motor aparecerán en el espectro de corriente de alta frecuencia como frecuencias centrales entre las bandas laterales de frecuencia de línea.

Defectos de los rodamientos:

Los defectos de los rodamientos de la fase 2 temprana a tardía aparecen muy claramente en el espectro de corriente de alta frecuencia como bandas laterales de frecuencia de línea que rodean un múltiplo no entero de la velocidad de funcionamiento.

¿Cuál es el futuro de la AEE?

Las pruebas preliminares han indicado que la ESA es una de las herramientas más potentes disponibles para el cribado de máquinas accionadas por motor. En casi todos los casos, los fallos aparecen mucho antes en los datos ESA que en los MVA, ya que la fuerza del fallo no tiene que ser suficiente para mover toda la estructura de la maquinaria, como ocurre con las vibraciones mecánicas. Además, el ESA es capaz de determinar el estado de la potencia suministrada al sistema del motor, así como determinar la eficiencia del motor y, lo que es más importante, la velocidad exacta de funcionamiento del motor en el momento en que se tomaron los datos. Esta medición es crítica cuando se utilizan ESA y MVA, ya que la mayoría de los fallos en el sistema del motor dependen de la velocidad y una determinación precisa de la velocidad de funcionamiento es crucial para un análisis espectral preciso.

Respuesta en frecuencia:

Dado que el ESA utiliza los cambios en la corriente del motor como identificadores de fallos, pueden detectarse incluso fallos de muy baja y muy alta frecuencia. La MVA tiene límites basados en el tipo de medición (relativa o absoluta) y la respuesta en frecuencia del sensor.

Bombas verticales para pozos profundos:

La experiencia con bombas verticales ha demostrado que los fallos de la bomba no se transmiten al motor. Para determinar lo que ocurre en la bomba es necesario colocar transductores en la propia bomba. Los fallos de la bomba no se detectan en el motor hasta que la bomba suele estar completamente destruida. Las pruebas preliminares han demostrado que se pueden detectar fácilmente pequeñas cantidades de cavitación e incluso frecuencias de paso de álabes en la bomba utilizando ESA. El espectro MVA tomado al mismo tiempo no mostró indicios de ninguno de los dos fallos.

Variadores de frecuencia:

Cuando se utiliza la ESA para probar motores accionados por variadores de frecuencia, no sólo pueden detectarse fallos en el sistema del motor, sino que los condensadores envejecidos y otros problemas eléctricos del variador son muy evidentes.

Si desea más información sobre el análisis de firmas eléctricas o sobre cómo mejorar la fiabilidad de los sistemas de motor de su planta, visite www.alltestpro.com o envíe un correo electrónico a [email protected].