Explore nuestros consejos técnicos

En ALL-TEST Pro, nos comprometemos a ofrecerle la información más reciente y los conocimientos de pruebas de motor disponibles.

Cuando se detecta un fallo en el devanado desde el centro de control del motor o la desconexión mediante MCA, se debe realizar una prueba en el motor, ya que las mediciones de análisis del circuito del motor de Valor de Prueba Estático, ángulo de fase y respuesta de corriente/frecuencia, y aislamiento a tierra pueden detectar también fallos en los cables.

Si la prueba del devanado es buena en el motor, entonces el cable tiene un fallo; si la prueba mejora pero sigue mostrando un fallo, es un fallo tanto del cable como del devanado; y si la prueba muestra los mismos resultados en el motor, el fallo está en los devanados del estator.

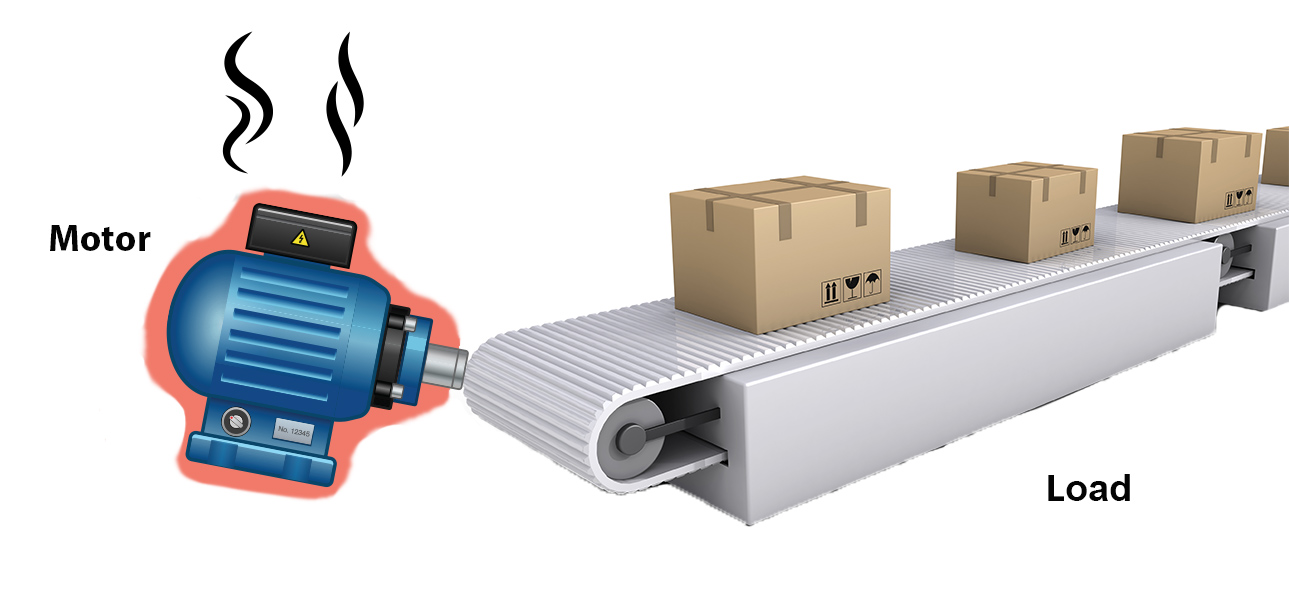

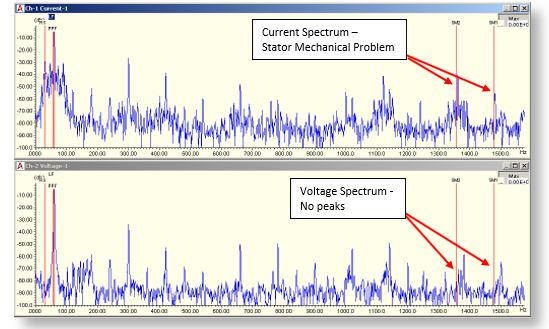

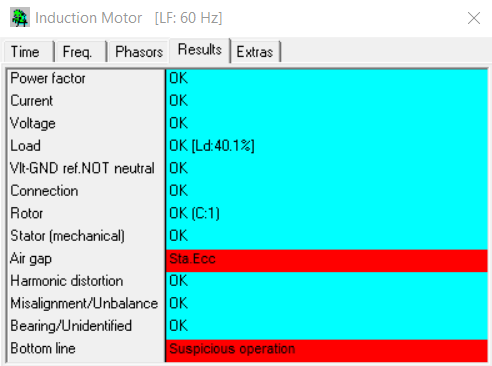

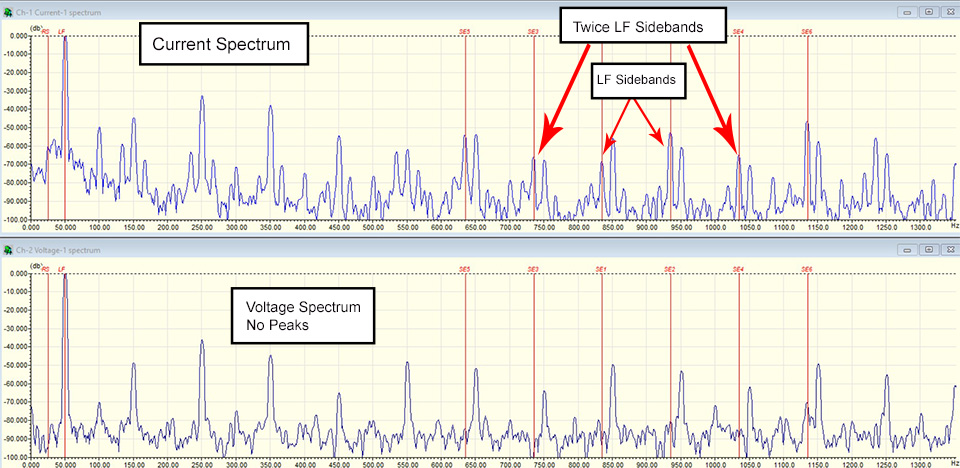

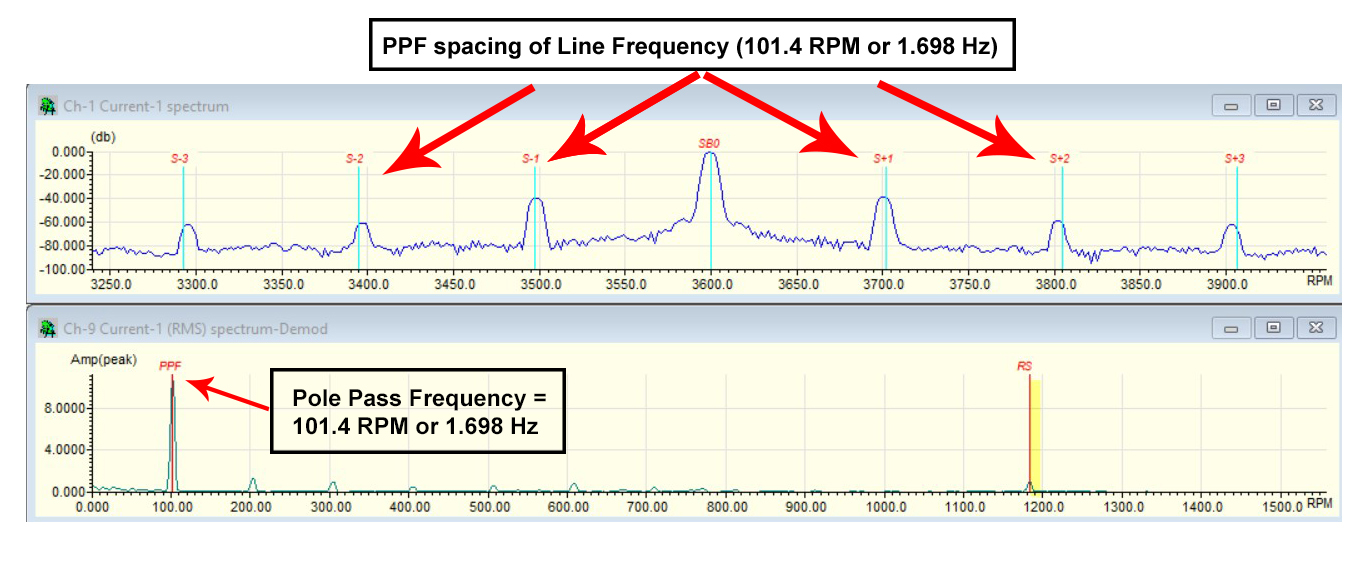

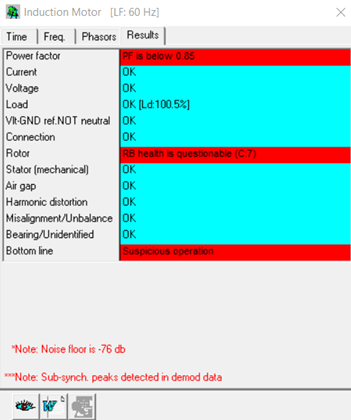

El enfoque multitecnológico del diagnóstico de motores significa que se utilizan diferentes tecnologías de prueba que se complementan y validan entre sí. Un ejemplo es que su técnico de vibraciones sospecha de un posible problema en el rotor de una aplicación crítica, pero el coste de la sustitución supone una parada de la producción, en la que el coste del motor es pequeño comparado con los costes incurridos del

apagado.

En una situación como ésta, muchas personas se mostrarían reticentes a la hora de solicitar la sustitución, ya que si el diagnóstico es erróneo, el coste es muy elevado. Por lo tanto, este motor puede funcionar hasta el fracaso, debido a la incertidumbre del diagnóstico. En este caso, para poner en práctica el enfoque multitecnológico, utilice el Análisis de Firma Eléctrica (prueba energizada) para confirmar o descartar los hallazgos preliminares (rotor malo). Si se puede girar el eje del motor instalado o desconectar rápidamente la carga, se puede realizar una prueba de análisis del circuito del motor (sin energía) para evaluar el estado del rotor, el estator y las conexiones. Al utilizar el enfoque multitecnológico, tendrá más confianza en sus hallazgos y, por lo tanto, un mayor grado de certeza de que ha determinado la(s) verdadera(s) avería(s).

El aislamiento del bobinado se degrada con el tiempo. El MCA™ (Análisis del Circuito del Motor) detecta estos fallos en desarrollo muy pronto.La detección temprana de estos fallos permite una acción correctiva antes de que se conviertan en catastróficos y den lugar a una reconstrucción o sustitución importante.

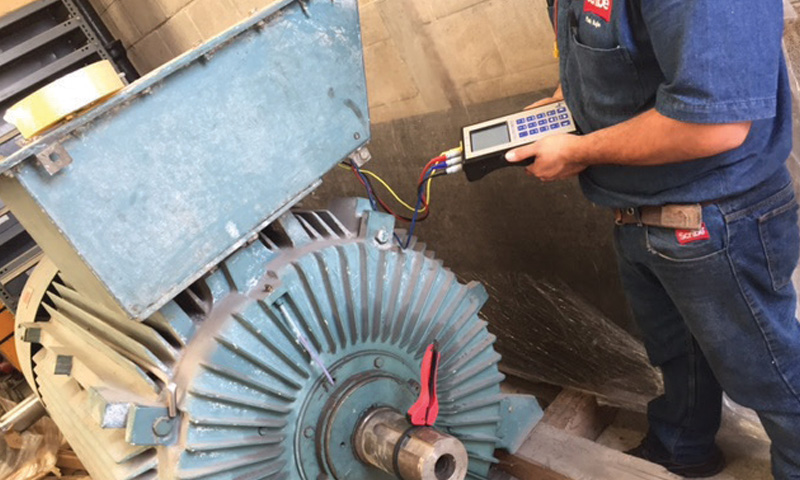

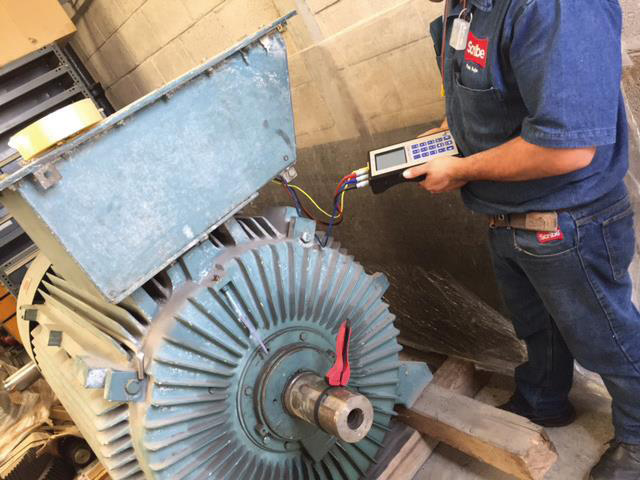

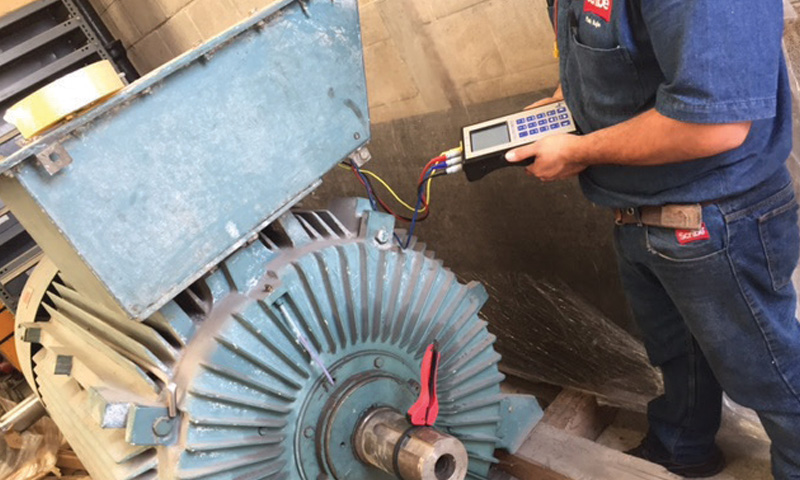

Estos fallos en los devanados internos son el principio del fin de la mayoría de los motores.El uso del Análisis del Circuito del Motor (MCA™) puede ayudar a identificar este tipo de fallos en los devanados internos. El MCA™ es un método de prueba deengerizado y la prueba puede iniciarse desde el Centro de Control de Motores (CCM) o directamente en el motor.

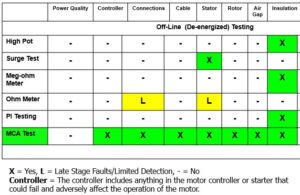

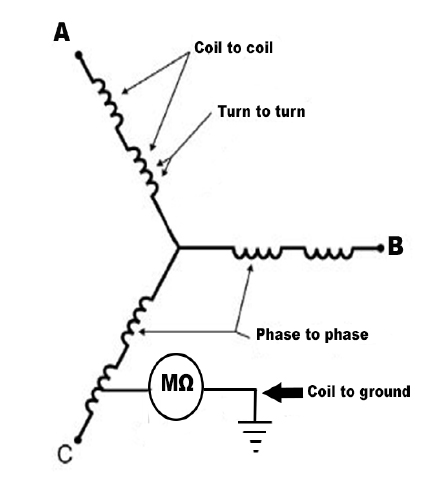

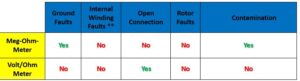

Para un técnico que evalúa un motor, un megóhmetro es como el manguito de presión arterial de un médico. Es una medida que tienes que hacer. Proporciona información importante, y cuando es mala, es mala. Pero es una prueba unidimensional, que evalúa sólo la integridad del sistema de aislamiento a tierra. Por sí solo, no proporciona suficiente información para diagnosticar la salud motora general. Una lectura alta de megaohmios no descarta problemas eléctricos del motor, como tampoco una lectura normal de la presión arterial descarta una enfermedad grave.

Además, una prueba de megahora no detectará los fallos entre vueltas en los devanados, no detectará las conexiones deficientes, puede no detectar una fase abierta y no se ve afectada en absoluto por los problemas del rotor. Entonces, ¿hay que medir la resistencia del aislamiento? Por supuesto, pero hay que reconocer que se necesita mucha más información para evaluar la salud eléctrica del motor. La combinación de la resistencia de aislamiento con otras pruebas basadas en la CA, como el análisis del circuito del motor, puede ofrecerle una imagen completa del estado eléctrico del motor, ya sea para la resolución de problemas o para la supervisión de su estado.

En el caso de los motores de inducción de CA, los fallos de los devanados pueden empezar y terminar como cortocircuitos en las espiras y bobinas que no atraviesan el aislamiento de la pared de tierra, independientemente de la causa del fallo. Las pruebas de aislamiento a tierra sólo detectan los caminos resistivos entre el núcleo del estator y los conductores adyacentes al núcleo del estator.

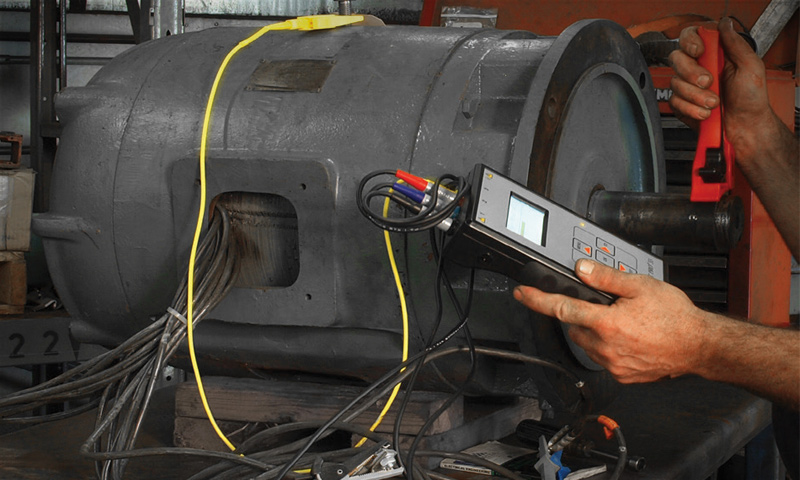

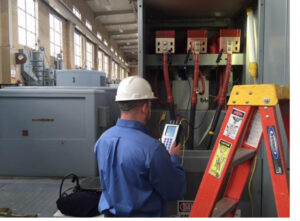

El análisis del circuito del motor (MCA™) es una prueba no destructiva y sin energía que evalúa el estado de las conexiones del motor, el estator y el rotor. Las pruebas MCA™ pueden realizarse desde el lado de salida del arrancador o del accionamiento del motor, por lo que no es necesario abrir y desconectar los cables de fase en el motor para realizar las pruebas rutinarias.

Un óhmetro se utiliza para medir la resistencia eléctrica entre dos puntos. Un microóhmetro se utiliza para medir circuitos de baja resistencia. Un megóhmetro se utiliza para medir circuitos de alta resistencia. La unidad de medida de la resistencia es el ohmio.

Cuando se comprueban motores eléctricos, es útil conocer la resistencia de aislamiento entre los devanados del motor y la toma de tierra del bastidor. Este valor suele ser de decenas, cientos o millones de ohmios.

Sin embargo, los fallos del bobinado del motor también pueden producirse dentro del bobinado y no son detectables con los medidores Meg o Micro-Ohm. Para este tipo de pruebas, es necesario utilizar otro tipo de instrumentos, como los comprobadores de motores portátiles, ligeros, de mano y sin energía que ofrece ALL-TEST Pro.

ALL-TEST Pro proporciona instrumentos de prueba portátiles de mano y a pilas, diseñados para evaluar la salud eléctrica completa del motor. Esto incluye la detección de cortocircuitos entre bobinas, entre espiras y entre fases antes de que se conviertan en una catástrofe. Estos instrumentos aumentarán la eficacia de la localización de averías, mejorarán su programa de mantenimiento de motores eléctricos y le ayudarán a evitar interrupciones imprevistas de la producción.

Cuando se implementa por primera vez un programa de pruebas de motores MCA™ sin tensión, no es inusual que entre el 10 y el 30% de los sistemas de motores probados muestren una o más condiciones de alarma cuando las pruebas se realizan desde la salida del arrancador o del accionamiento del motor. Cuando un sistema de motor se encuentra en estado de alarma, esto no significa necesariamente que el motor vaya a fallar o que deba detenerse inmediatamente, sino que los valores medidos han superado unos límites predeterminados.

Una de las primeras consideraciones debe ser la criticidad del motor. Obviamente, los motores más críticos deben tener mayor prioridad que los menos críticos. La segunda consideración es el tipo y la ubicación de la alarma (¿está relacionada con las conexiones, el cable, el bobinado del motor, etc.?)

Nuestro último consejo sobre el análisis de datos del MCA™ indicó que no es raro, para los nuevos usuarios que comienzan un programa de pruebas de motores del MCA™, que entre el 10 y el 30% de los sistemas de motores probados muestren alguna condición de alarma. Es importante tener en cuenta que un sistema de motor que muestra una condición de alarma no debe ser condenado (o el motor reemplazado), si la prueba se realizó desde el centro de control del motor (salida del arrancador del motor o el accionamiento del motor). Las conexiones del motor y los cables entre el punto de prueba y el propio motor pueden ser la causa de la alarma.

Por lo tanto, el siguiente paso es realizar otra prueba en el siguiente punto de conexión, ya sea una desconexión o en el propio motor, con los cables de fase entrantes desconectados. Si la condición de alarma desaparece, entonces el problema está aguas arriba del punto de prueba. Si la alarma persiste entonces es el motor. Por último, los resultados de las pruebas no repetibles deben considerarse sospechosos e investigarse más a fondo.

Nuestros dos últimos consejos de análisis de datos de MCA™ indicaron que no es raro que los nuevos usuarios que comienzan un programa de pruebas de motor de MCA™ puedan tener entre 10-30% de los sistemas de motor probados para exhibir alguna condición de alarma. En el consejo 2 se habló de la importancia de realizar pruebas adicionales para confirmar el origen de la alarma. Es decir, ¿está relacionado con las conexiones, los cables o los devanados del motor?

Además, con respecto a los motores de inducción de CA con rotor de jaula de ardilla <1000V, muchos motores nuevos presentarán un desequilibrio de inductancia e impedancia, debido al diseño/construcción del motor.Por lo tanto, un motor sano puede presentar una alarma de impedancia e inductancia (aunque esté en buenas condiciones). Las mediciones de MCA™ incluyen mediciones de impedancia e inductancia, pero el balance de fase no se utiliza para evaluar el estado de los devanados del motor.

Una distinción importante entre los medidores RCL y los MCA™ es la capacidad de ejercitar completamente todo el sistema de aislamiento del bobinado. Utilizando sólo la resistencia, se puede determinar la pérdida de I2R en un circuito, pero no se puede determinar la fiabilidad eléctrica del sistema, el desarrollo de fallos en el devanado o la eficiencia. La inductancia, que es variable, dependiendo del diseño del devanado y de la posición del rotor con respecto al devanado*, tampoco puede utilizarse para estos fines.

Desgraciadamente, los sistemas que utilizan la inductancia como base suelen fallar los buenos motores eléctricos y los devanados. Para obtener el verdadero estado del devanado de un motor, hay que ver todos los componentes del circuito del motor, incluyendo la resistencia, la impedancia, la inductancia, la respuesta de frecuencia de la corriente de ángulo de fase (I/F) y la resistencia de aislamiento, DF y capacitancia a tierra.

El Motor Circuit Analysis™ (MCA™) es un método de prueba no destructivo y sin energía para evaluar el estado eléctrico completo de un motor.

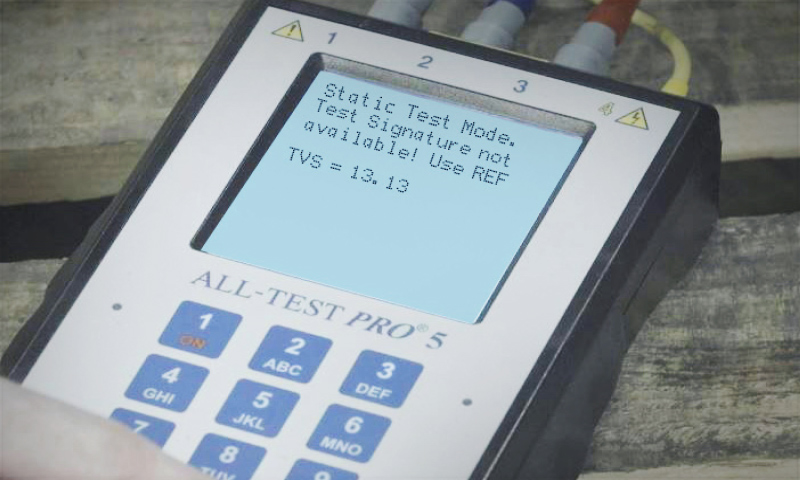

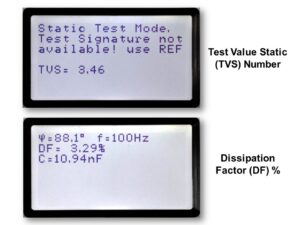

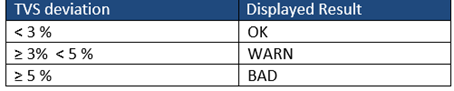

El Valor de prueba patentado Static™ (TVS™) se calcula a partir de la prueba estática MCA™ trifásica y se utiliza como valor de Referencia para el motor. Los tipos comunes de fallas en el devanado del rotor y del estator cambiarán el TVS™. El TVS™ tiene una tendencia durante un periodo de tiempo para detectar cambios en el estado del estator y del rotor. TVS™ también se puede utilizar para comparar motores de la misma fabricación exacta para asegurarse de que está recibiendo motores buenos y de calidad.

Las pruebas tradicionales con megóhmetros sólo detectan los fallos a tierra. No todos los fallos del devanado del estator eléctrico del motor comienzan como fallos a tierra. Los fallos pueden producirse entre espiras de la misma bobina, entre bobinas de la misma fase y de fase a fase. Si la única prueba del motor que realiza es con un megóhmetro, no detectará los fallos cruciales del estator y del rotor.

El análisis del circuito del motor proporciona una visión completa del motor en cuestión de minutos. La prueba puede iniciarse desde el Centro de Control del Motor (CCM) o directamente en el motor.

El análisis del circuito del motor es un método de prueba no destructivo y sin energía para evaluar el estado eléctrico completo de un motor.

MCA: Modo de prueba IND frente al modo de prueba Z-Fi para los instrumentos de la serie AT7™ y AT5™.

El análisis del circuito del motor (MCA™) utiliza tres pruebas únicas IND, Dynamic (DYN) y Z-Fi para probar tanto el aislamiento del bobinado como la resistencia del aislamiento a tierra. El factor de disipación (DF), la capacitancia (C) a tierra y la resistencia de aislamiento a tierra (INS) se utilizan para comprobar el aislamiento de la pared de tierra. La capacitancia es la capacidad de un cuerpo, sistema, circuito o dispositivo para almacenar una carga eléctrica. DF es la relación entre la pérdida de potencia resistiva y la pérdida de potencia reactiva del material aislante. Se utiliza para detectar devanados contaminados o sobrecalentados. La razón principal de la prueba del INS es la seguridad. El INS se realiza aplicando una alta tensión continua entre los conductores portadores de corriente desenergizados (devanados) y la carcasa de la máquina o tierra.

El modo de prueba IND se utiliza para probar motores de inducción de jaula de ardilla trifásicos de CA con una tensión nominal inferior a 1000 V. Este modo de prueba realiza la prueba estática y la prueba DYN opcional sobre el aislamiento del devanado y la resistencia del aislamiento a tierra. Utilice la prueba IND durante el mantenimiento rutinario basado en la condición (CBM) en equipos que tienen una Referencia de Valor de Prueba Static™ (TVS™) previamente almacenada. Los valores de referencia TVS™ son una forma rápida y sencilla de determinar si el estado del motor está cambiando. La prueba DYN puede determinar el estado del rotor y del estator si el motor está desacoplado de la carga accionada.

El modo de prueba Z-Fi se utiliza en todo tipo de motores de CA (de cualquier tensión), generadores y transformadores. Las pruebas de baja tensión realizan automáticamente todas las pruebas estáticas: DF/C, INS, impedancia, inducción, ángulo de fase, respuesta en frecuencia de la corriente (I/F), y calcula un TVS. El modo de prueba Z-Fi

debe utilizarse en todos los equipos de media o alta tensión (superior a 1.000V) y debe utilizarse en equipos instalados sin TVS™ Reference. La razón por la que la prueba Z-Fi se utiliza en motores sin TVS previo es porque se quiere determinar la salud actual del motor. Una vez que se genera un valor de TVS™ se puede empezar a hacer la tendencia de los datos. En el modo de prueba Z-Fi no se realiza una prueba DYN (prueba dinámica de estator y rotor) porque la carga o el accionamiento están conectados al motor y la prueba no es práctica.

¿Puede realizar una prueba DYN en el modo Z-Fi? No se ofrece una prueba DYN en el modo de prueba Z-Fi. Piensa en ello como una línea de base para saber cuál es el estado del motor sin una prueba de referencia. Este equipo suele estar ya

instalados sin poder girar el eje del motor, es decir, conectados a una caja de engranajes, sumergibles o a una bomba.

El seguimiento de sus activos de motor desde la “cuna hasta la tumba”; ya sea el mantenimiento rutinario, el rebobinado o la sustitución, TVS™ vigila sus activos de motor y crea una cultura de “¡Puedo hacerlo!” que es fácil de adoptar en cualquier instalación donde haya motores.

Cualquier cambio en el estado del aislamiento del devanado o del rotor, se reflejará en el TVS™. Una ventaja tecnológica de la implementación y uso del TVS™ es que elimina los errores causados por los desequilibrios de inductancia que pueden producirse debido a la posición de un rotor de jaula de ardilla. TVS™ es independiente de la posición del rotor. ATP dispone de las únicas herramientas (instrumentos) de comprobación de motores del mundo que proporcionan un valor TVS™.

- TVS™ comienza con una prueba de referencia o de inspección de entrada en los motores de repuesto y de sustitución.

- Las pruebas secundarias y siguientes de TVS™ deben tomarse después de la instalación del equipo desde el controlador de salida o cualquier punto de fácil acceso. Las lecturas posteriores deben tomarse en el mismo lugar y deben compararse con el valor de TVS™ instalado.

- Si el valor del TVS™ remoto indica un problema, se debe realizar otra prueba directamente desde el motor. Si el motor se prueba bien, sabemos que es el cableado del control. Si el motor está mal, generalmente sabemos que el motor está mal y el cableado está bien. Ambas cosas pueden ser malas, pero es raro.

La prueba de resistencia en Motor Circuit Analysis™ (MCA™) se utiliza principalmente para encontrar conexiones de alta resistencia. Estas pruebas se realizan directamente en la caja de conexiones del motor. Una prueba de resistencia puede revelar un motor mal conectado, o juntas de soldadura frías.

Una prueba de resistencia de fase realizada en un Centro de Control de Motores (CCM) o en un controlador comprueba todo el circuito del motor. Esta prueba puede revelar conexiones de alta resistencia en cajas de conexiones intermedias, interruptores de desconexión locales y problemas en la propia caja de conexiones del motor. Estas conexiones de alta resistencia generan calor, nunca mejoran, siempre empeoran y casi siempre provocan pérdidas de producción no programadas.

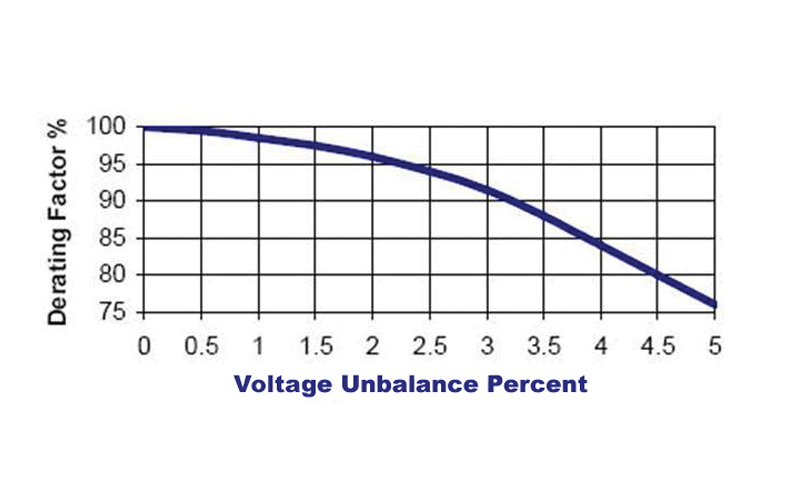

Además de los daños térmicos puntuales y de los posibles fallos de fase a fase o de fase a tierra, que pueden causar costosos daños catastróficos, las conexiones de alta resistencia provocan desequilibrios de tensión que, a su vez, conducen al sobrecalentamiento del motor y a la disminución de su eficiencia operativa.

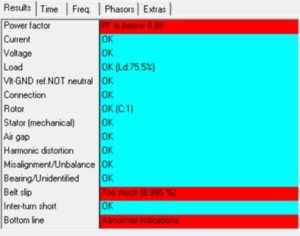

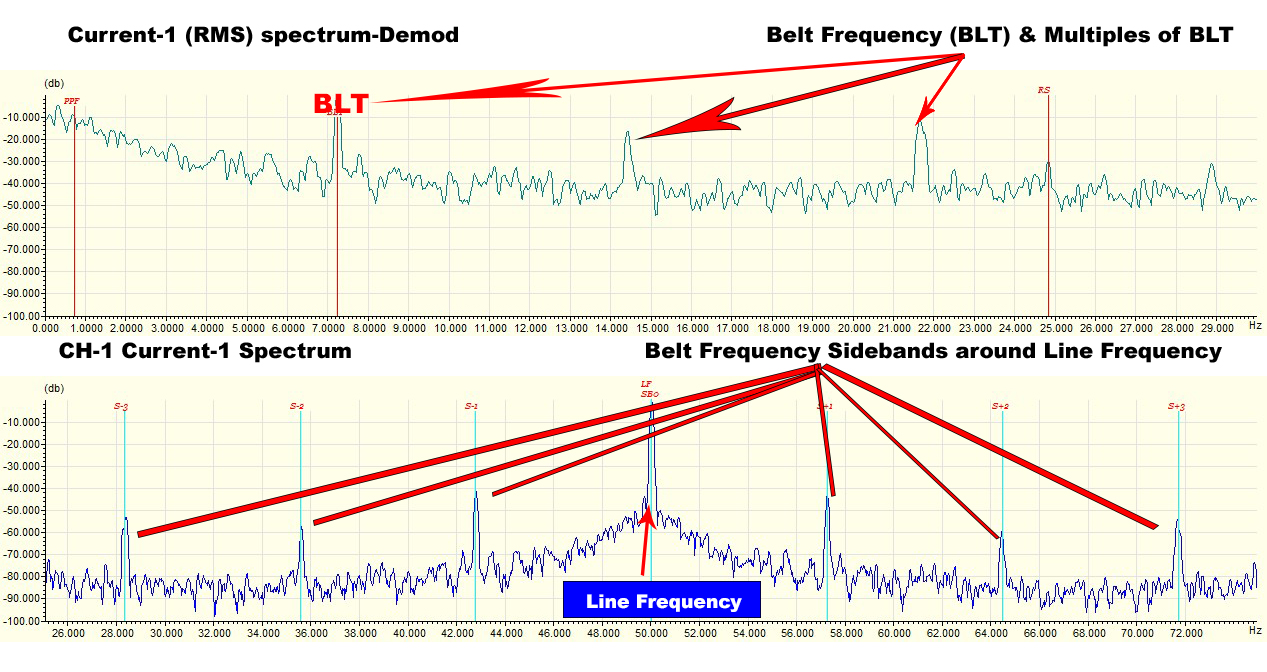

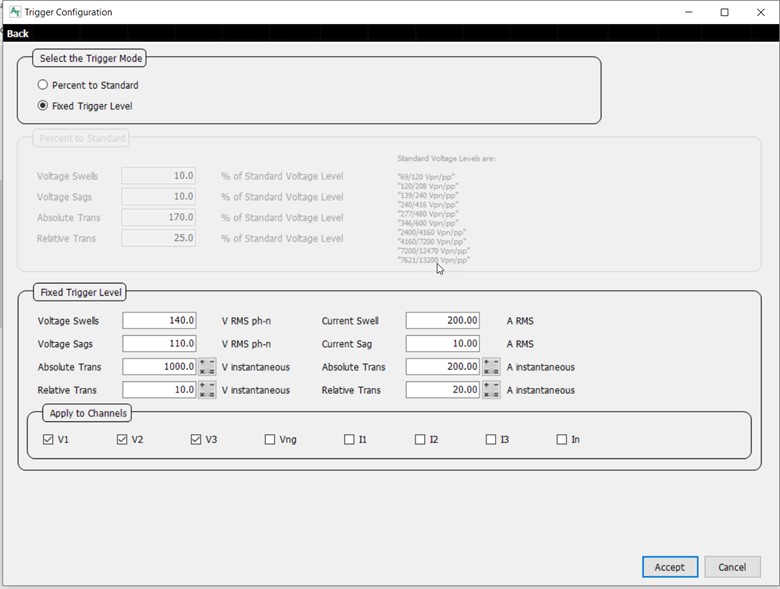

El Análisis de Firma Eléctrica (ESA) es un método de prueba energizado en el que se capturan formas de onda de tensión y corriente mientras el sistema del motor está en funcionamiento para evaluar la salud del sistema del motor. Las pruebas energizadas proporcionan información valiosa para los motores de inducción de CA y de CC, los generadores, los motores de rotor bobinado, los motores síncronos y los motores de máquinas herramienta, entre otros.

El análisis del circuito del motor (MCA™) es un método de prueba sin energía para evaluar la salud del motor y del circuito del motor. Este método puede iniciarse desde el Centro de Control del Motor (CCM) o directamente en el motor. La ventaja de las pruebas desde el CCM es que se evalúa toda la parte eléctrica del sistema del motor, incluidas las conexiones y los cables entre el punto de prueba y el motor.

ALL-TEST Pro produce sus instrumentos ESA y MCA™ como unidades discretas, de mano, que funcionan con baterías y que son todas extremadamente portátiles en el campo. Los elementos de análisis y almacenamiento de datos se basan en WINDOWs y se comparten fácilmente entre ordenadores. Además de proporcionar flexibilidad a un departamento de fiabilidad, el uso de instrumentos individuales proporciona a los usuarios la capacidad de elegir qué cantidad de tecnología es la mejor para su programa de mantenimiento de motores eléctricos. Tanto los instrumentos como el software proporcionan respuestas rápidas y fiables para que el personal de mantenimiento y los directores puedan tomar decisiones fiables y mantener a su equipo de mantenimiento trabajando simultáneamente en diferentes aplicaciones de motor.

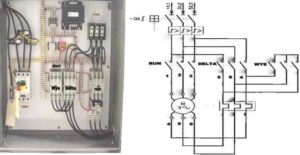

Prueba en la caja de conexiones del motor: Al igual que con muchos motores, una forma sencilla de probar el motor de seis cables implica ir directamente a la caja de conexiones del motor. Después de confirmar que se han cumplido todos los requisitos de bloqueo/etiquetado y que se ha comprobado la presencia de tensión en los cables del motor, se puede abrir con seguridad la caja de conexiones del motor.

Si los cables del motor desde el controlador y los cables internos del motor están etiquetados, anote esa conexión. Si no están marcados, márquelos con cinta adhesiva de color u otro tipo de identificación para que puedan volver a conectarse correctamente cuando finalicen las pruebas.

Desconecte los cables del motor de arranque de los cables internos del motor, o de los terminales en la caja.

Los cables o terminales internos del motor deben estar numerados, del uno al seis. Como comprobación, debería poder probar la continuidad eléctrica entre los terminales/cables 1-4, 2-5 y 3-6. Estos son sus cables de fase (A, B, C, o 1, 2, 3).

Para probar el motor en la configuración WYE debe cortocircuitar los terminales/cables número 4, 5 y 6. Los cables pueden atornillarse entre sí o utilizar puentes de cortocircuito de tamaño considerable. El probador o probadores pueden entonces conectarse a los terminales/cables números 1, 2 y 3. En esta configuración sólo es necesaria una prueba de INS a tierra.

Los cables 4, 5 y 6 deben estar en cortocircuito. Esto se puede hacer con puentes en la parte inferior de los contactores DELTA o WYE o se puede forzar de alguna manera el contactor WYE. Una vez realizado este cortocircuito, el instrumento puede conectarse a los cables 1, 2 y 3 en la parte inferior del contactor RUN.

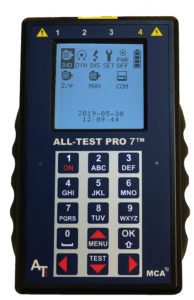

El ALL-TEST PRO 7™ lleva el mantenimiento predictivo a las pruebas de motores de corriente continua. Las tareas de mantenimiento preventivo de los motores de corriente continua, como la inspección de colectores y escobillas o la lubricación, son muy importantes para su buen funcionamiento a largo plazo. Sin embargo, estas inspecciones no determinan el estado del devanado eléctrico o del aislamiento. La adición de pruebas eléctricas periódicas, como las mediciones de la resistencia de los devanados y la resistencia del aislamiento a tierra (IRG), proporciona cierta información sobre posibles problemas de conexión y debilidades en el aislamiento de la pared de tierra, pero sigue sin determinar el estado general del aislamiento de los equipos.

Al añadir las lecturas del MCA™ a las pruebas de los motores de corriente continua, se obtienen indicaciones tempranas de los problemas que se están desarrollando en el sistema eléctrico de los motores, más allá de los que se detectan con un megóhmetro y un ohmímetro. Las pruebas MCA pueden realizarse rápidamente desde el accionamiento y pueden confirmar o eliminar fallos en las máquinas de CC.

Al añadir las lecturas del MCA™ a las pruebas de los motores de corriente continua, se obtienen indicaciones tempranas de los problemas que se están desarrollando en el sistema eléctrico de los motores, más allá de los que se detectan con un megóhmetro y un ohmímetro. Las pruebas MCA pueden realizarse rápidamente desde el accionamiento y pueden confirmar o eliminar fallos en las máquinas de CC.

Varios puntos clave determinan rápidamente el estado de las máquinas de CC

- Tome las lecturas del devanado en serie y del devanado del inducido juntas

- Probar motores y generadores lo mismo

- La lectura de I/F fuera del rango de -15 a -50 indica un fallo en el bobinado

- Un aumento de la resistencia del devanado corregido por la temperatura, acompañado de cambios en la impedancia, indica que las conexiones están sueltas

- Una disminución de la resistencia corregida por temperatura acompañada de cambios en la impedancia, la inductancia, el ángulo de fase y la respuesta de frecuencia de la corriente (I/F) indica que se están produciendo cortocircuitos en el devanado

- Las desviaciones de ángulo de fase o I/F de más de 2 puntos entre motores similares indican la necesidad de un análisis completo de MCA

- Los cambios en la lectura de la MCA en el circuito de la armadura entre los intervalos de prueba, provoca una prueba de la armadura barra a barra

- Los cambios en las lecturas de MCA en el circuito del inducido tomados de forma consecutiva indican la acumulación de carbono en el inducido

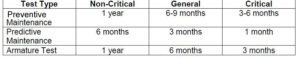

Siguiendo estas sencillas pautas el uso del AT7P™ proporciona una detección temprana de fallos antes de que la máquina de CC falle durante su funcionamiento. Los intervalos de comprobación recomendados deben ser como mínimo los indicados en el cuadro 1.

Tabla 1: Frecuencia del motor de CC

Una vez que se detecta un fallo en desarrollo, se recomienda reducir los intervalos de tiempo entre las pruebas hasta que la máquina pueda ser retirada para su reparación. Se recomienda realizar una prueba completa del inducido junto con las tareas de mantenimiento preventivo.

Conclusión

La comprobación eléctrica preventiva de las máquinas de corriente continua es mucho más fácil utilizando la función del modo DC del AT7P™. Los procedimientos detallados paso a paso y fáciles de seguir se proporcionan en la gran pantalla LCD retroiluminada para que las pruebas sean rápidas y fáciles de realizar desde el accionamiento del motor en menos de 5 minutos. Se dispone de pruebas y funciones adicionales para la localización de averías en el motor, con el fin de localizar rápidamente el origen del problema. Las pruebas MCA™ mejoran drásticamente las pruebas con máquinas de CC al ahorrar tiempo y proporcionar más detalles en comparación con las técnicas y métodos tradicionales.

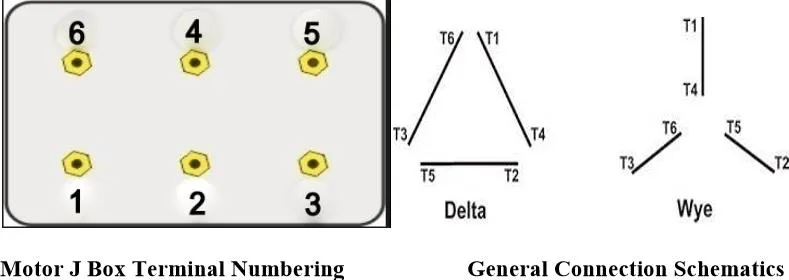

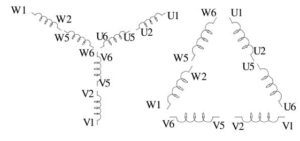

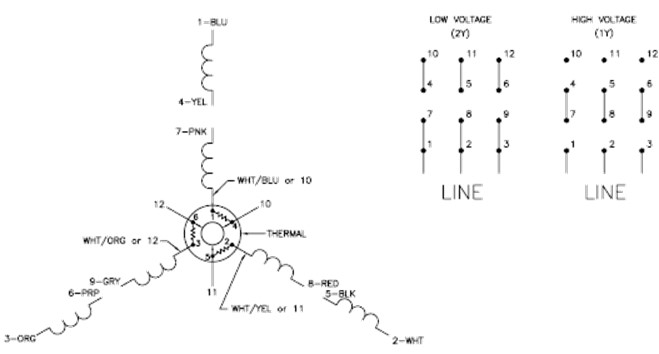

Para las tendencias y el análisis del MCA de los motores eléctricos trifásicos, se conectan tres cables del motor al instrumento MCA. Cuando se comprueban motores nuevos, el técnico puede encontrar motores con múltiples cables. Esto permite utilizar los motores en múltiples aplicaciones. Normalmente, los diagramas de conexión son proporcionados por el fabricante de equipos originales (OEM). Esta guía se proporciona si el diagrama del fabricante no está disponible. Estas directrices no sustituyen a las conexiones OEM. Por lo general, todas las bobinas utilizan esquemas de numeración estándar, por lo que su conexión para las pruebas MCA es sencilla. Se supone que el técnico tiene conocimientos básicos de electricidad y acceso a los materiales adecuados para las conexiones de los cables, como tuercas para cables, pernos partidos, orejetas, tornillos o pernos de máquina variados y materiales aislantes que pueden ser necesarios para hacer conexiones temporales o permanentes a los motores bajo prueba.

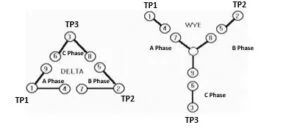

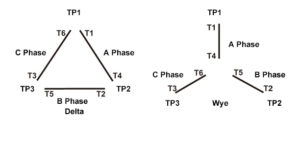

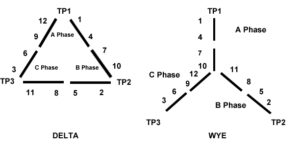

Los devanados de los motores trifásicos tienen cada uno un inicio de fase y un final de fase. Estas fases se conectan en una configuración DELTA o WYE. Cualquier desequilibrio en los resultados de las pruebas aparecerá independientemente de la configuración conectada. Si el resultado de la prueba se va a utilizar como datos de referencia, cualquier prueba posterior deberá realizarse con la misma configuración para establecer tendencias y realizar comparaciones. Se puede introducir una nota sobre la configuración de la prueba en el análisis informático correspondiente

archivo de datos de pruebas de software. Ejemplo: software informático MCA PRO™.

Diagrama del motor de seis cables

Para probar el motor en la configuración DELTA, el inicio de cada fase se conecta al final de otra, y los cables del motor T1, T2 y T3 se conectan a esta unión de los cables de fase. Conecte firmemente los cables T1 a T6, T4 a T2 y T5 a T3 y utilice estas conexiones como puntos de prueba 1, 2 y 3. Para conectar el motor en la configuración WYE, conecte firmemente el extremo de las fases para formar una conexión en “estrella” y aísle los cables T4, T5 y T6 y luego utilice el inicio de las fases como los puntos de prueba 1, 2 y 3 como conexiones de fase.

Diagrama del motor IEC de seis cables

Diagrama del motor de nueve cables

Los motores de nueve plomos vendrán del OEM o de las instalaciones de reparación con algunas de las conexiones conectadas internamente en una configuración DELTA, o WYE. Para completar las conexiones, conecte los cables del motor T4 a T7, T5 a T8 y T6 a T9 con tuercas para cables u otros medios adecuados y utilice los puntos de prueba del motor 1, 2 y 3 como conexiones de las fases.

Diagrama del motor IEC de nueve cables

Para las tendencias y el análisis del MCA de los motores eléctricos trifásicos, se conectan tres cables del motor al instrumento MCA. Cuando se comprueban motores nuevos, el técnico puede encontrar motores con múltiples cables. Esto permite utilizar los motores en múltiples aplicaciones. Normalmente, los diagramas de conexión son proporcionados por el fabricante de equipos originales (OEM). Esta guía se proporciona si el diagrama del fabricante no está disponible. Estas directrices no sustituyen a las conexiones OEM. Por lo general, todas las bobinas utilizan esquemas de numeración estándar, por lo que su conexión para las pruebas MCA es sencilla. Se supone que el técnico tiene conocimientos básicos de electricidad y acceso a los materiales adecuados para las conexiones de los cables, como tuercas para cables, pernos partidos, orejetas, tornillos o pernos de máquina variados y materiales aislantes que pueden ser necesarios para hacer conexiones temporales o permanentes a los motores bajo prueba.

Los devanados de los motores trifásicos tienen cada uno un inicio de fase y un final de fase. Estas fases se conectan en una configuración DELTA o WYE. Cualquier desequilibrio en los resultados de las pruebas aparecerá independientemente de la configuración conectada. Si el resultado de la prueba se va a utilizar como datos de referencia, cualquier prueba posterior deberá realizarse con la misma configuración para establecer tendencias y realizar comparaciones. Se puede introducir una nota sobre la configuración de la prueba en el análisis informático correspondiente

archivo de datos de pruebas de software. Ejemplo: software informático MCA PRO™.

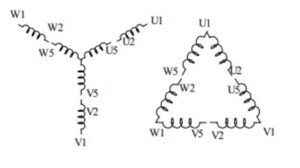

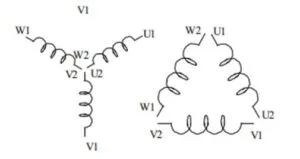

Diagrama del motor de doce cables

Los motores de doce conductores ofrecen la mayor flexibilidad de todos los motores. Pueden conectarse en configuración WYE o DELTA, y se utilizan para el funcionamiento en “alta” o “baja” tensión o para operaciones de múltiples velocidades. Sin embargo, esta versatilidad no complica el procedimiento de prueba de los repuestos de motor o de los motores que vuelven de una reparación.

Diagrama del motor IEC de doce cables

Para probar el motor en configuración DELTA, conecte firmemente los cables T1 a T12, T2 a T10, T3 a T11, T4 a T7, T5 a T8 y T6 a T9. A continuación, utilice los pares que contienen T1, T2 y T3 como fases 1, 2 y 3 para la prueba.

Para probar el motor en configuración WYE, conecte y aísle firmemente los cables T10, T11 y T12. A continuación, conecte los cables T4 a T7, T5 a T8 y T6 a T9 y utilice 1,2 y 3 como conexiones de las fases para las pruebas.

Hay otras configuraciones que pueden aplicarse a aplicaciones específicas. Por ejemplo: Arranque WYE, marcha DELTA, o para alta tensión o baja tensión. Para la prueba MCA, lo más importante es que todas las bobinas se prueben durante la prueba y las conexiones recomendadas lo consiguen. Si se detecta un desequilibrio, se pueden comprobar las bobinas individuales como se indica a continuación.

Las fases o bobinas individuales pueden probarse realizando mediciones monofásicas desde el inicio de una fase o bobina hasta el final de la misma fase o bobina. Por ejemplo, en un motor de 12 conductores conectado a DELTA, la fase A puede medirse de 4 a 9, la fase B de 5 a 7 y la fase C de 6 a 8. Para un motor conectado en WYE, fase A 1-10, fase B 2-1, fase C 3-12. Los segmentos individuales pueden compararse mediante mediciones monofásicas de bobinas individuales, 1-4, 2-5, 3-6, 7-10, 8-11, 9-12.

Cómo saber si el motor eléctrico está mal

¿Qué se hace cuando falla un motor o se dispara un accionamiento? ¿Qué herramientas utiliza actualmente para determinar si el motor es “bueno” o “malo”? Si usted es como la mayoría de los técnicos, probablemente utilice un megóhmetro y un multímetro digital.

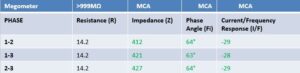

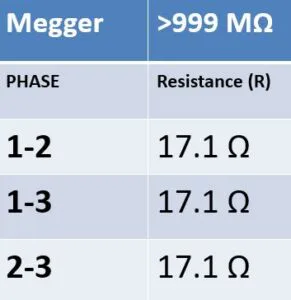

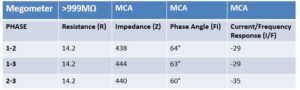

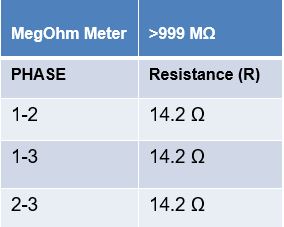

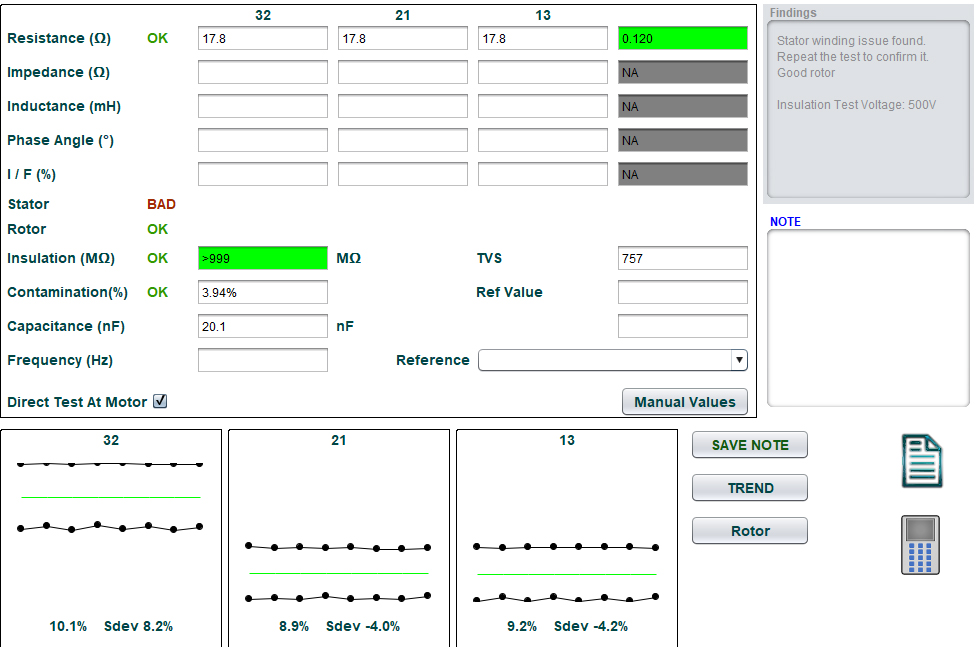

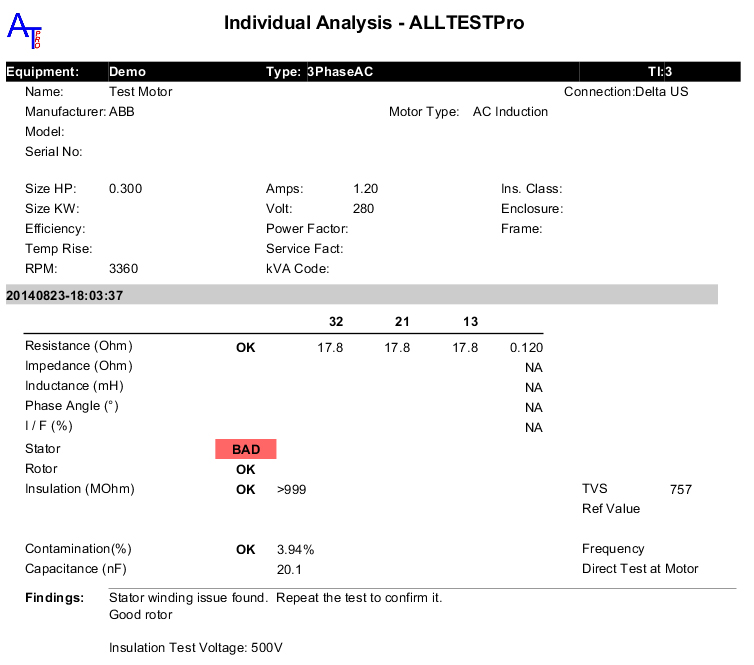

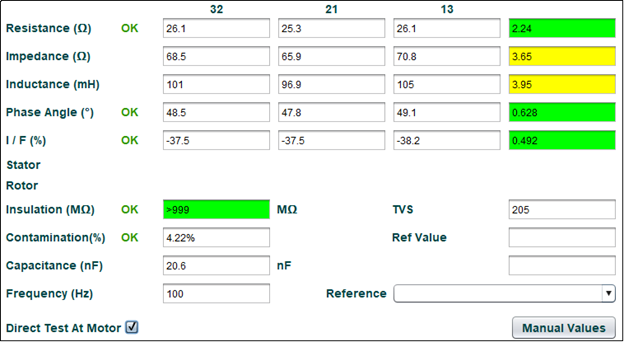

Mirando una prueba de motor real en un motor instalado donde el accionamiento se había disparado.

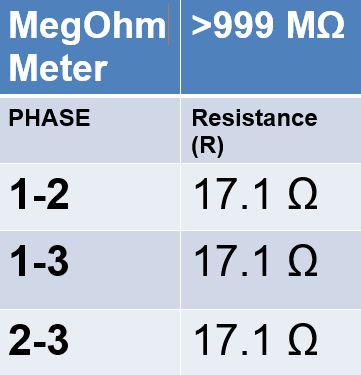

El electricista, utilizando un megóhmetro y un multímetro digital, obtuvo estos resultados.

Entonces, ¿qué indica esto sobre el estado de este motor? Basado en estas lecturas el problema es obviamente, con el Drive y no con el Motor, ¿cierto? Así que,

¿Qué reemplazaría el VFD o el motor? El técnico de servicio se basó en una prueba de aislamiento a tierra con un megóhmetro, que indica que el aislamiento de la pared de tierra no tiene debilidades a tierra, y en un multímetro digital (prueba de resistencia), que indica que hay continuidad en los devanados y que todas las conexiones están bien. El técnico de servicio sólo estaba mirando 2 factores que afectan al motor. Las mediciones de ambos instrumentos indican que no hay nada malo en los componentes probados, pero no proporcionan una imagen completa del estado del motor. Por lo que estos instrumentos pueden decir este motor está en buenas condiciones.

Estos métodos de prueba son muy fiables para determinar si su motor está “vivo” o “muerto” (es decir, en cortocircuito a tierra) o tiene problemas de conexión, pero no le dará el estado de salud actual del motor. ¿Sustituyó el accionamiento o el motor?

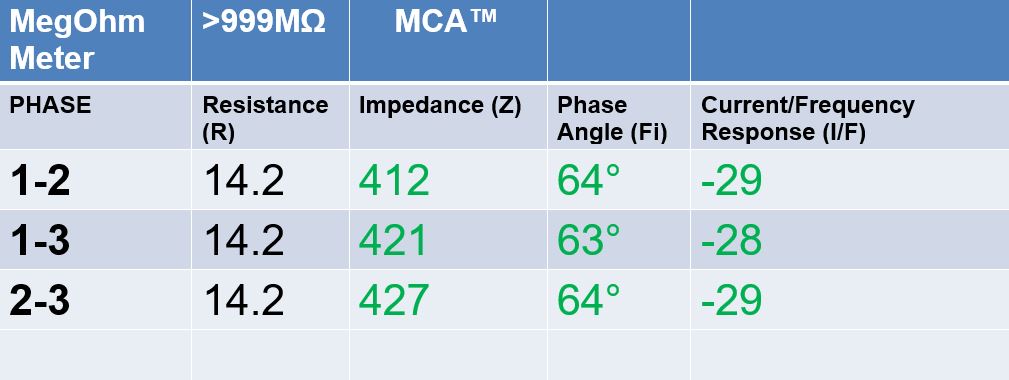

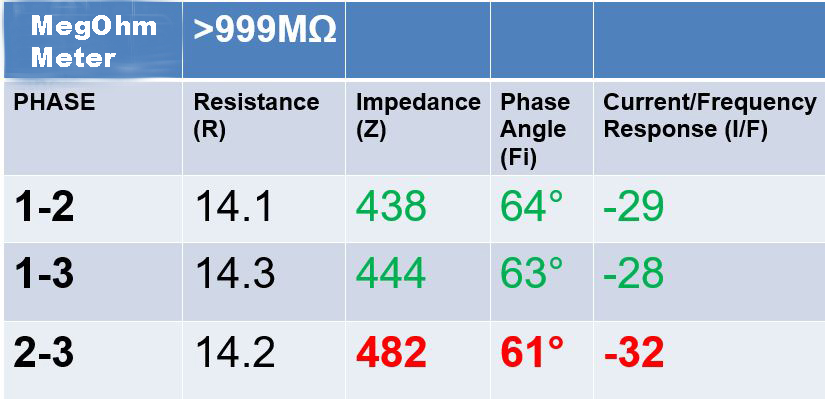

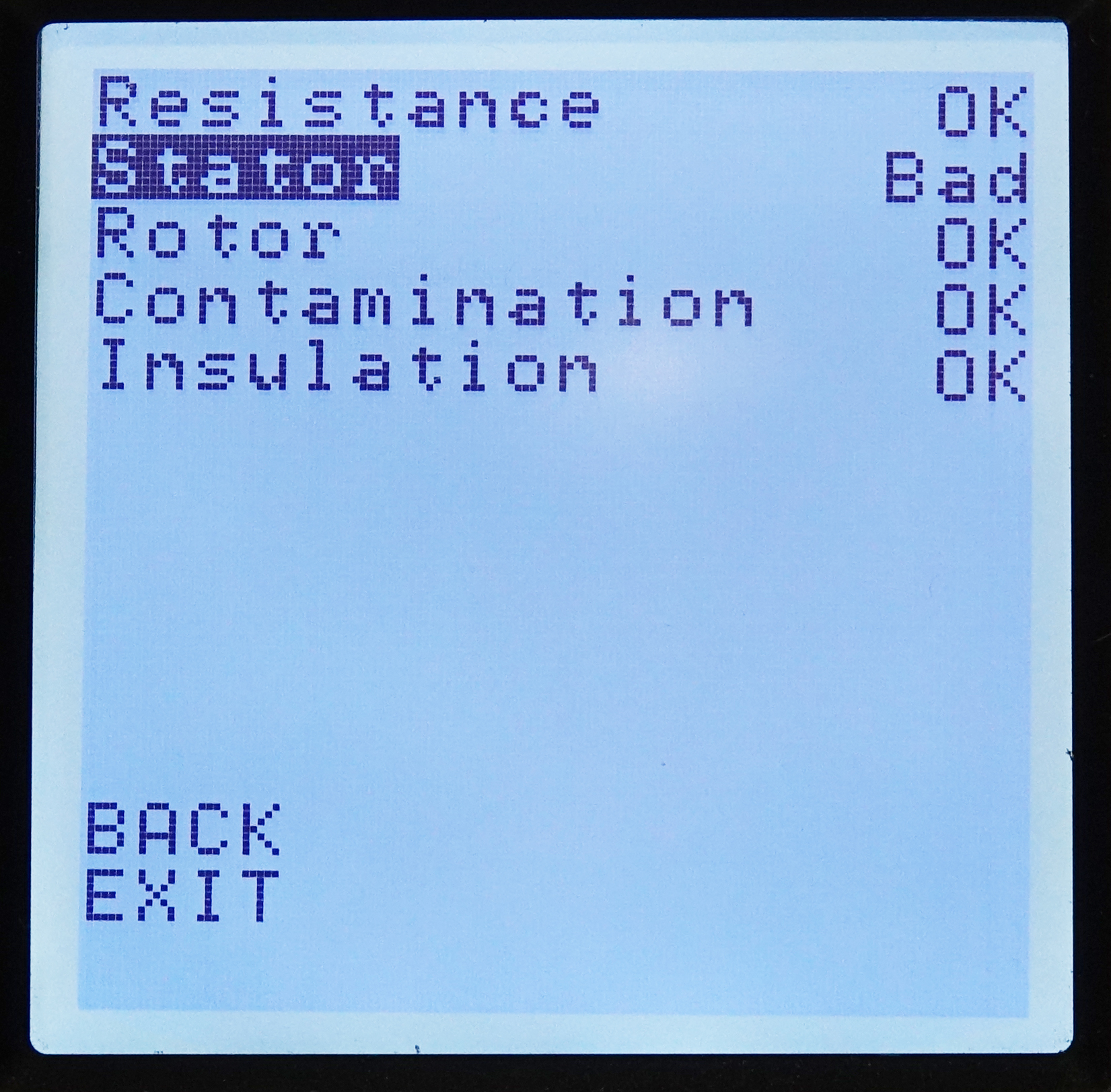

Utilizando el Motor Circuit Analysis™ (MCA™), esto es lo que encontró ese mismo electricista: al realizar las pruebas MCA™. El ángulo de fase (Fi) y la corriente/frecuencia (I/F) indican que no hay evidencia de cortocircuitos en los devanados.

Si ha sustituido el motor, le ha costado a su empresa tiempo y dinero, tanto por el coste del motor como por el hecho de que tendrá que sustituir el accionamiento cuando vuelva a dispararse.

El mismo electricista hizo que un motor idéntico disparara el accionamiento en una línea diferente.

¿Y ahora qué? ¿Es el accionamiento o el motor? Si has dicho Motor, estás en lo cierto. Dado que estas lecturas son las mismas que las del motor anterior, esto sugiere que el motor está bien, por lo que el fallo debe estar en el accionamiento.

Los instrumentos MCA™ muestran claramente desequilibrios tanto en el ángulo de fase como en la respuesta de frecuencia de la corriente, que son indicaciones de cortocircuitos en los devanados. Así que en este caso el fallo está definitivamente en el motor.

Los instrumentos MCA™ ofrecen respuestas rápidas y fiables sobre el estado de salud de los motores.

– Prueba rápida en menos de 3-5 minutos.

– Fácil de usar, con instrucciones en pantalla.

– Las respuestas aparecen en la pantalla como BUENO, MALO, ADVERTENCIA.

– Disponible con la APP del teléfono o las suites de software MCA™.

¿Qué miden sus herramientas de comprobación de motores?

¿Qué es la tecnología MCA™? El MCA™ (Análisis del Circuito del Motor) es un método de prueba de baja tensión desenergizada que ejercita el sistema de aislamiento del bobinado del motor para evaluar la salud de todo el motor y el cableado asociado.

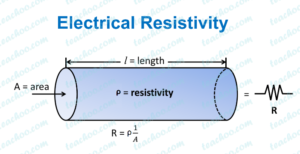

La resistencia es una propiedad fundamental de la capacidad de un material para resistir el flujo de electricidad a través de él. Las unidades de resistencia son los ohmios y utiliza el símbolo griego omega (Ω) y el símbolo matemático es (R). Todos los materiales tienen cierta resistencia, la mayoría de los metales tienen poca resistencia y se conocen como conductores. La resistencia específica de un material es la resistividad y se representa por(ρ). La resistencia de un material depende del tipo de material, la longitud y la forma del mismo. La resistencia de un objeto o material determina la cantidad de trabajo o calor que se crea cuando la corriente fluye a través del material. Por ejemplo, un material con una alta resistencia consumirá una gran cantidad de energía cuando la corriente fluya a través del material. La corriente que produce trabajo y crea calor se conoce como corriente resistiva (Ir).

La medición de la resistencia lleva el nombre de Georg Simon Ohm, un físico alemán del sigloXIX que estudió la relación entre la tensión, la corriente y la resistencia. Se le atribuye la formulación de la Ley de Ohms, según la cual la resistencia de un circuito (R) es igual a la tensión (E) aplicada al circuito dividida por el flujo de corriente (I) a través de un circuito. R = E/I

Los materiales de los circuitos eléctricos se clasifican como conductores o aislantes.

Los conductores son materiales que tienen electrones poco enlazados en la capa más externa de los átomos que componen el material conductor y ofrecen muy poca resistencia al flujo de corriente. Los electrones fluyen fácilmente a través del material conductor. Ejemplos de conductores son el cobre, el acero, el hierro, el bronce y muchos otros metales.

Los aislantes son materiales que tienen electrones muy unidos en la capa más externa de los átomos que componen el material aislante y resisten el flujo libre de la corriente a través del material. Los aislantes presentan una gran resistencia y restringen el flujo de electrones. Algunos ejemplos son el caucho, el vidrio, la madera y muchos plásticos.

Lo fundamental de la electricidad es que la corriente toma el camino de menor resistencia, por lo que los aislantes se utilizan para dirigir el flujo de corriente por el camino previsto y evitar el flujo de corriente por caminos no deseados.

En los motores, los conductores forman bobinas o devanados para crear el campo magnético necesario para convertir la energía eléctrica en par mecánico. Para maximizar la fuerza del campo magnético es necesario que la corriente fluya a través de cada vuelta del bobinado. Por lo tanto, los conductores que se utilizan construyen los devanados están recubiertos con múltiples capas de aislamiento para dirigir la corriente a través del devanado. Este aislamiento se denomina aislamiento de bobinado o de giro.

Cuando el aislamiento entre los conductores comienza a romperse, la corriente seguirá sin fluir entre los conductores hasta que la resistencia del aislamiento caiga por debajo de la resistencia del material conductor alrededor del conductor. Por lo tanto, la medición de la resistencia de cada uno de los devanados no cambiará hasta que el aislamiento haya fallado por completo.

La resistencia es directamente proporcional a la longitud total del conductor, al tamaño del mismo (en molinos circulares) y a la temperatura del conductor. Por ejemplo, es mucho más fácil que el agua fluya por una tubería ancha y corta que por una más estrecha y larga. La corriente a través de un conductor eléctrico reacciona de la misma manera. La corriente fluirá mucho más fácilmente a través de un trozo de cable grande y corto que a través de un trozo de cable más estrecho y largo, porque hay menos resistencia al flujo de electrones en el conductor más grande que en el más pequeño.

Por lo tanto, cuando

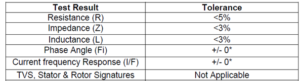

medición de la resistencia del bobinado

en un motor eléctrico trifásico desenergizado, cualquier desequilibrio de la resistencia suele ser el resultado de problemas de conexión. La resistencia de las tres fases debe estar equilibrada entre sí. Cualquier desequilibrio del 5% es una advertencia e indica que hay problemas en el circuito del motor.

Cuando se realizan pruebas desde el MCC, un desequilibrio de la resistencia podría estar en cualquier parte de la conexión en el MCC (gabinete de control del motor), el cableado o el propio motor. Es necesario realizar pruebas adicionales progresivamente más cerca del motor para localizar las conexiones que están causando la resistencia desequilibrada.

Si las mediciones de resistencia en el motor están equilibradas, esto verifica que el problema está en algún lugar entre el MCC y los cables del motor. Si los valores de resistencia directamente en el motor están desequilibrados, esto confirma que hay un problema dentro del motor. Algunos ejemplos de cosas que pueden causar resistencias desequilibradas son conexiones sueltas, juntas de soldadura frías en el motor o en el CCM, cables deshilachados o rotos, terminales sucios u oxidación de las conexiones en cualquier parte del circuito del motor.

El MCA™ es un método probado en el campo, muy fácil de usar y seguro, para evaluar el estado de las equipo mientras el equipo está desenergizado. La premisa básica de la MCA:

En los equipos con bobinas trifásicas todas las fases deben ser idénticas. En consecuencia, todas las características eléctricas del bobinado deben ser las mismas. Si se produce algún cambio en el estado del aislamiento, nunca es bueno, (los bobinados no se “arreglan” solos). Por lo tanto, cualquier cambio en el sistema de aislamiento del bobinado es “malo”. Las bobinas de fase tienen dos sistemas de aislamiento separados e independientes: el sistema de aislamiento de la pared de tierra y el sistema de aislamiento del devanado; el estado de un sistema de aislamiento no indica el estado del otro, por lo que cada sistema de aislamiento debe probarse de forma exhaustiva e independiente. El sistema de aislamiento de la pared de tierra aísla las bobinas del bastidor del equipo o de otras partes expuestas del mismo, mientras que el sistema de aislamiento del bobinado dirige la corriente a través de los conductores para crear el campo magnético. MCA™ realiza una serie de pruebas en ambos sistemas de aislamiento.

Aislamiento del muro de tierra: La rotura del sistema de aislamiento del muro de tierra es un problema de seguridad y requiere una acción inmediata. MCA™ mide la resistencia del aislamiento a tierra para localizar cualquier debilidad en el aislamiento de la pared de tierra, pero no proporciona el estado general del aislamiento. La lectura del factor de disipación (DF) y de la capacitancia a tierra (CTG) proporciona una indicación adicional del estado general del sistema de aislamiento de la pared de tierra, pero ninguno de ellos proporciona ninguna indicación del sistema de aislamiento del bobinado.

Aislamiento del bobinado: Un fallo en el sistema de aislamiento de los devanados dará lugar a cortocircuitos entre los túneles de los devanados, lo que provoca un debilitamiento del campo magnético, un flujo de corriente desequilibrado, un aumento del calentamiento y, finalmente, un fallo atastrófico del equipo. El MCA™ realiza una prueba en serie aplicando tensión de CA y CC de bajo voltaje a los devanados trifásicos mientras el motor está desenergizado. La tensión continua mide la resistencia del bobinado utilizando cables Kelvin especialmente diseñados para proporcionar mediciones muy precisas de la resistencia del bobinado para identificar problemas de conexión.

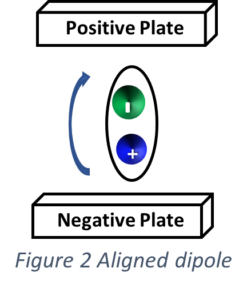

Cuando el aislamiento del bobinado comienza a degradarse, sufre un cambio en la composición química del material aislante que rodea a los conductores. La corriente alterna que circula por los devanados ejercita todo el aislamiento de los mismos. Se miden y evalúan los pequeños cambios que se producen debido a la composición química. Al analizar la cantidad y las relaciones, se pueden identificar las causas y la gravedad de los fallos de los devanados en desarrollo y recomendar las medidas adecuadas.

MCA™ puede utilizarse para:

1) Inspecciones de entrada en todos los motores nuevos y reparados

2) Prueba de repuestos

3) Pruebas de preinstalación

4) Solución de problemas

5) Pruebas rutinarias de mantenimiento predictivo

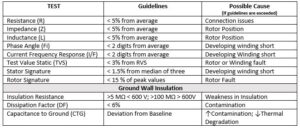

Pruebas MCA™

Prueba estática: comprueba los tres devanados de los motores de CA, realiza una serie de pruebas a diferentes frecuencias en las tres fases de los devanados del motor desde los cables de línea de los motores, T1, T2, T3. Los resultados de la prueba se introducen en un algoritmo propio para crear el valor de prueba estático (TVS). El TVS es un número adimensional que sirve como valor de referencia para definir el estado del equipo. Cualquier cambio en este valor > 3% indica un fallo. Este valor puede compararse con el de otros equipos idénticos (debe ser el mismo índice de HP/KW, velocidad, tamaño de bastidor y fabricante).

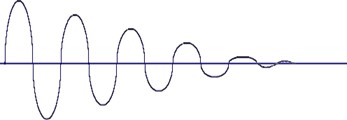

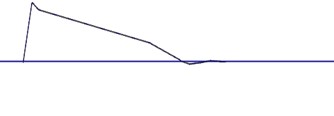

Prueba dinámica: se realiza en motores de inducción de jaula de ardilla < 1000 V. Mientras el eje del motor se gira manualmente de forma suave y lenta, se crean firmas en el estator y el rotor. Las firmas del estator y del rotor se analizan automáticamente para identificar e informar de los fallos en el rotor o en el estator.

Prueba de comparación de fases: comprueba las bobinas trifásicas en todo tipo de equipos trifásicos, incluidos motores, generadores y transformadores. La prueba de comparación de fase o “Z” mide, la resistencia del devanado de CC (R), la impedancia (Z), la inductancia (L), el ángulo de fase (Fi) y la respuesta en frecuencia de la corriente (I/F).

Los resultados de las pruebas se registran y se facilitan para determinar cualquier diferencia en las fases. Estas diferencias se comparan con directrices predeterminadas creadas a lo largo de muchos años de pruebas sobre el terreno del estado del aislamiento de los bobinados. Estos valores pueden ser objeto de una tendencia en el tiempo, utilizarse para determinar el tipo y la gravedad del fallo en desarrollo y proporcionar una estimación del tiempo hasta el fallo.

Las siguientes directrices se han desarrollado a partir de más de 35 años de pruebas de campo, pero son simplemente directrices y son un buen punto de partida, sin embargo, como con cualquier directriz el fracaso no se producirá de inmediato si estas directrices se superan.

Los procedimientos básicos para las pruebas MCA™ pruebas estáticas y dinámicas se realizan todas en equipos nuevos para evaluar la condición de los nuevos motores y establecer la línea base o los valores de referencia para futuras pruebas. Las nuevas líneas de base se establecen desde el centro de control de motores (CCM) una vez que se ha instalado un motor. Todas las lecturas futuras pueden realizarse si todas las mediciones del CCM están equilibradas, todas las conexiones en el circuito del motor están apretadas y el aislamiento del bobinado que rodea a los conductores en todas las fases está en buenas condiciones. Si se produce un desequilibrio, puede ser necesario realizar un análisis y quizás más pruebas para evaluar el tipo y la gravedad del fallo. Las pruebas de CA miden la impedancia (Z), la inductancia (L), el ángulo de fase (Fi) y la respuesta en frecuencia de la corriente (I/F) para evaluar el estado del aislamiento del bobinado.

La experiencia ha demostrado que entre el 20 y el 40 por ciento de los sistemas de motor probados pueden presentar algún tipo de alarma. El hecho de que un motor haya superado los límites de alarma en MCA Basic™ o MCA PRO™ no significa necesariamente que el motor vaya a fallar o deba detenerse inmediatamente. Durante más de 30 años, el personal dedicado de ALL-TEST Pro ha reunido datos y recursos para determinar cuándo es más probable que un motor falle en los motores de jaula de ardilla trifásicos más comunes. Algunos motores pueden tener un diseño especial que puede hacer que los valores medidos estén fuera de los límites estándar pero que sigan funcionando correctamente. En algunos casos, incluso un motor completamente nuevo puede recibir una alarma de inductancia e impedancia debido a la relación barra del rotor/bobinado. Los siguientes consejos de análisis le ayudarán a determinar cuándo un motor debe ser condenado y debe ser retirado del servicio.

Nunca condene un motor desde el Centro de Control de Motores (CCM). Los cables defectuosos y las malas conexiones entre el punto de prueba y el motor pueden causar lecturas desequilibradas y producir una alarma. Si se recibe una alarma en el CCM se debe realizar otra prueba directamente en

el motor con los cables del motor desconectados del CCM. Si la alarma se mantiene, se puede descartar un problema con los cables y las conexiones del CCM y se puede investigar más a fondo el motor. Si la alarma desaparece, hay que inspeccionar los cables y las conexiones del motor para detectar posibles fallos.

Otra cosa que hay que tener en cuenta es qué tipos de fallos se identifican durante una prueba. Los cortocircuitos del bobinado suelen ser más graves que los fallos de contaminación o del rotor. Los fallos del motor en desarrollo se indican en primer lugar por los cambios entre el valor de TVS de referencia y un nuevo valor de TVS obtenido, la firma del estator o los desequilibrios en el ángulo de fase (Fi) y la respuesta de frecuencia de la corriente (I/F). Los motores que reciben estos fallos deben tenerse en cuenta antes que los motores con fallos de inductancia/impedancia o resistencia.

Nunca se debe condenar un motor a partir de una sola prueba. Si hay alguna tensión residual en el motor, puede obtener un resultado que podría mostrar una advertencia o una mala alarma. Se recomienda realizar una segunda e incluso una tercera prueba del motor para verificar las alarmas. También es importante aislar el motor de cualquier otra tensión inducida de otros equipos eléctricos mientras se realiza una prueba. Una tensión inducida en el motor puede causar lecturas inconsistentes y poco fiables que no se repiten. Es importante no condenar un motor que da lecturas irrepetibles por este motivo.

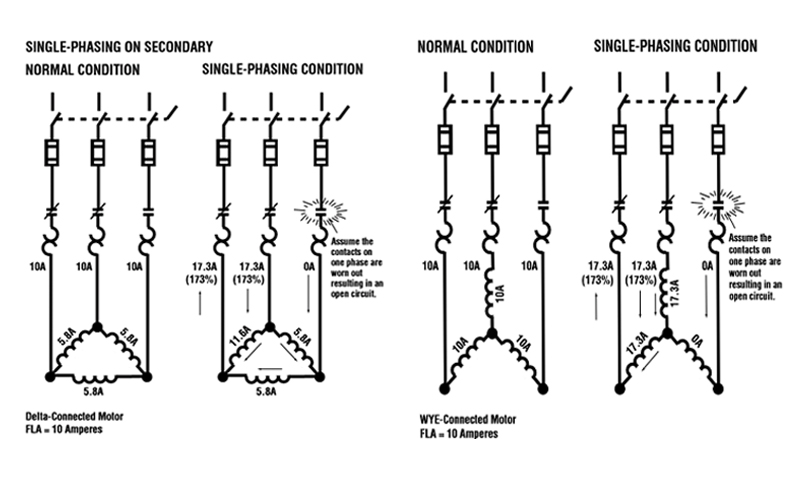

Los motores de inducción pueden definirse como un transformador con un secundario giratorio. Esto se debe a que la potencia se induce desde el circuito eléctrico del estator al circuito eléctrico del rotor. La corriente alterna trifásica se aplica a los devanados del estator y crea un campo magnético que gira alrededor del estator a velocidad constante. La velocidad viene determinada por el número de polos y la frecuencia aplicada. Este campo magnético que gira alrededor del estator induce una FEM (fuerza electromotriz) en la parte eléctrica (jaula de ardilla) del rotor. La interacción entre los campos magnéticos del estator y del rotor convierte la energía eléctrica en par mecánico. Esta breve discusión describe estos principios y cómo afectan a las mediciones de MCA™.

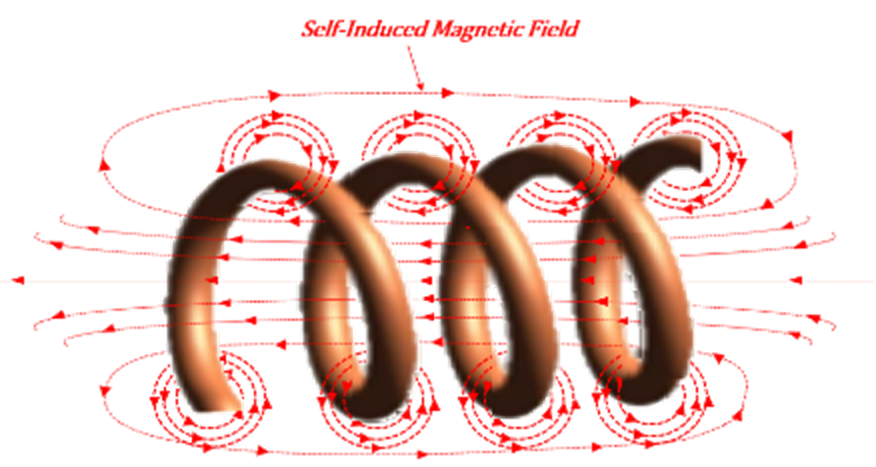

Inductancia

La inductancia se define como la propiedad de un circuito o sistema eléctrico que se opone a cualquier cambio de corriente. La inductancia se representa con el símbolo L y las unidades se miden en Henry’s. La cantidad de inductancia de una bobina depende de la construcción física de la misma. Las cinco características físicas que determinan la inductancia de una bobina son:

1) El número de espiras de la bobina; la inductancia aumenta como el cuadrado del aumento del número de espiras.

2) Diámetro de la bobina; la inductancia es directamente proporcional al área de la sección transversal.

3) Longitud de la bobina; la inductancia es inversamente proporcional a la longitud de la bobina. Cuanto más lejos estén los giros

se separan cuanto menor es la inductancia.

4) Número de capas en la bobina; cuantas más capas, más inductancia.

5) Permeabilidad del material del núcleo; cuanto mayor sea la permeabilidad del núcleo, mayor será la inductancia.

Hay dos tipos de inductancias:

1. La autoinductancia se define como la inducción de una FEM (tensión) en un conductor conductor de corriente, cuando la corriente que fluye a través del conductor está cambiando. El campo magnético es creado por la propia corriente del circuito e induce una tensión en el mismo circuito. Un inductor almacena energía en forma de campos magnéticos y se opone a un cambio de corriente.

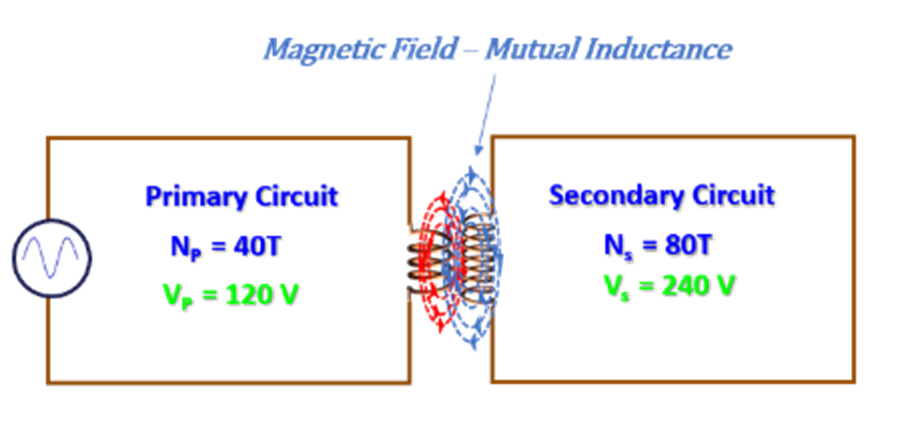

2. La inductancia mutua es la FEM creada cuando el campo magnético, creado por la corriente que circula por un circuito, se cruza con los conductores de otro circuito. La ley de Faradays, establece que cuando un campo magnético cambiante del circuito primario se cruza con los conductores del circuito secundario, induce una tensión en el circuito secundario.

Un transformador es uno de los dispositivos eléctricos más sencillos y es quizás el mejor ejemplo de inductancia mutua. El circuito con la fuente de CA es el lado primario del transformador. El circuito en el que se induce el campo magnético es el secundario. Un transformador presenta todos los principios de la inductancia mutua. Los transformadores cambian efectivamente la tensión de un circuito a otro cambiando el número de vueltas en cada uno de ellos.

Por ejemplo, si la bobina primaria tiene menos vueltas que la secundaria, el campo magnético en el secundario será más fuerte que en el primario y la tensión inducida del secundario aumentará. Se trata de un transformador elevador.

Ecuación 1: Relación de transformación – Vp/Vs = Np/Ns

Vp = Tensión del primario Np = Número de vueltas del primario

Vs = Tensión del secundario Ns = Número de vueltas en el secundario

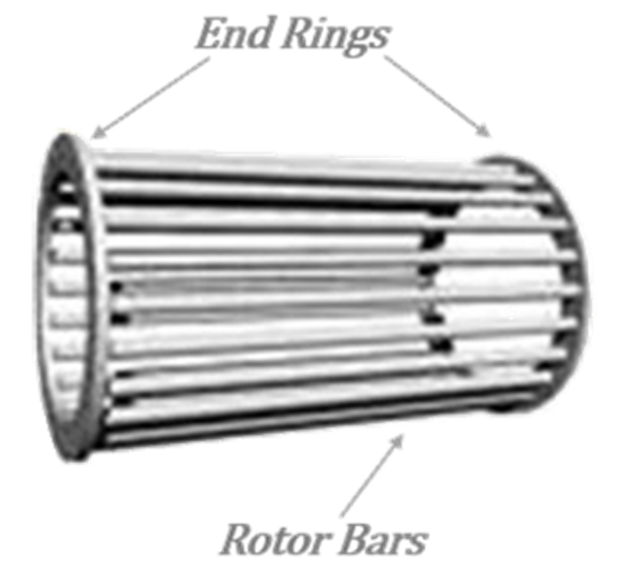

Motores de inducción de CA

Definiendo el motor de inducción de CA como un transformador, el devanado del estator actúa como el primario del transformador y establece principalmente la autoinductancia. Durante el funcionamiento de , el campo magnético giratorio se basa en la ley de Faraday de la inductancia mutua para inducir una FEM en la parte eléctrica del rotor, que es la jaula de ardilla. La jaula de ardilla consta de barras fundidas o fabricadas (barras del rotor) que proporcionan el camino para la corriente necesaria para la inductancia mutua.

, el campo magnético giratorio se basa en la ley de Faraday de la inductancia mutua para inducir una FEM en la parte eléctrica del rotor, que es la jaula de ardilla. La jaula de ardilla consta de barras fundidas o fabricadas (barras del rotor) que proporcionan el camino para la corriente necesaria para la inductancia mutua.

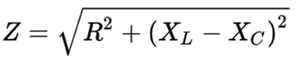

Reactancia inductiva (XL)

Por definición, la inductancia se opone a un cambio de corriente, esta oposición al cambio de corriente reduce el flujo de corriente a través del conductor y se conoce como reactancia inductiva. X se mide en ohmios.

Ecuación 2: Reactancia inductiva – XL = 2πfL

Donde: f = frecuencia L = inductancia

Por lo tanto, si la frecuencia aplicada o la inductancia propia o mutua aumentan, el XL aumentará.

Impedancia (Z)

La impedancia es la resistencia global de un circuito y se compone de la resistencia de CC, la reactancia de inductancia y la reactancia capacitiva. El símbolo de la impedancia es Z y las unidades son ohmios (Ω).

En los motores de inducción de CA la R (resistencia) se produce por la resistencia del devanado del estator, la XC (reactancia capacitiva) proviene de cualquier C (capacitancia), creada por el material aislante entre los conductores de los devanados del estator. Sin embargo, la mayor parte de la Z proviene de la gran contribución de la inductancia creada por la autoinductancia de las bobinas del estator y la inductancia mutua entre las bobinas del estator y las barras del rotor.

En los motores de inducción de CA la R (resistencia) se produce por la resistencia del devanado del estator, la XC (reactancia capacitiva) proviene de cualquier C (capacitancia), creada por el material aislante entre los conductores de los devanados del estator. Sin embargo, la mayor parte de la Z proviene de la gran contribución de la inductancia creada por la autoinductancia de las bobinas del estator y la inductancia mutua entre las bobinas del estator y las barras del rotor.

Análisis del circuito del motor™ ( MCA™)

Motor Circuit Analysis™ aplica una serie de señales de CA y CC de baja tensión a los devanados del estator del motor. Si las bobinas son todas iguales, la respuesta a estas señales debería ser toda igual o “equilibrada”. Por lo general, cualquier cambio en el estado del aislamiento del devanado hará que cambien uno o varios de estos valores medidos. Sin embargo, debido al diseño y a la posición del rotor dentro del estator, los resultados del MCA™ mostrarán un desequilibrio en las mediciones de L (inductancia) y Z (impedancia) en las fases incluso en motores en perfecto estado. El software MCA™ y el AT7™ proporcionarán una indicación de “ADVERTENCIA” cuando cualquiera de las L o Z de la fase se desvíe más de un 5% de la media de las tres fases. Este WARN no indica necesariamente un fallo en desarrollo o existente, sino que podría ser el resultado de la “posición del rotor”, que se aborda en la prueba de reposición del rotor más adelante.

Cuando se prueba un motor que está instalado en una máquina, es una buena práctica realizar una prueba directamente en el armario de control del motor (MCC). No sólo está comprobando la salud de su motor, sino que también está comprobando si hay problemas en el conjunto de cables del motor, así como en los puntos de conexión en el CCM y en el motor. Si se recibe una alarma mientras se realiza una prueba con uno de los instrumentos de ALL TEST Pro sin energía en el CCM, el siguiente paso sería realizar una prueba directamente en el motor con los cables del motor desconectados.

Dependiendo de si la alarma se despeja o se mantiene, podrá determinar la ubicación de su alarma entre el CCM y el motor. Si se recibe una alarma en el CCM y es consistente en el motor, entonces se confirma que el motor es la causa del problema. Si recibe una alarma en el CCM y se despeja directamente en el motor, la causa de la alarma se encuentra entre el CCM y los cables del motor.

Dependiendo de si la alarma se despeja o se mantiene, podrá determinar la ubicación de su alarma entre el CCM y el motor. Si se recibe una alarma en el CCM y es consistente en el motor, entonces se confirma que el motor es la causa del problema. Si recibe una alarma en el CCM y se despeja directamente en el motor, la causa de la alarma se encuentra entre el CCM y los cables del motor.

Algunos problemas potenciales podrían ser:

– Fraguado y debilitamiento del material de aislamiento de los cables

– Conexiones deficientes o sueltas en el CCM o en el motor

– Contactores contaminados/oxidados en el MCC

Recuerde siempre hacer varias pruebas en cada lugar para confirmar la repetibilidad y la precisión de los resultados de las pruebas.

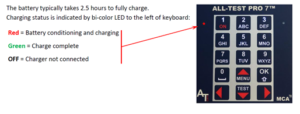

Durante décadas, ALL TEST Pro ha sido pionera en la industria al ofrecer instrumentos fáciles de usar, portátiles y que funcionan con baterías para todas sus necesidades de pruebas de motores sin energía. En algunas instalaciones puede resultar bastante complicado encontrar una toma de corriente estándar de 120 voltios de CA a la que conectar un dispositivo, y más aún si se necesita un cable alargador para llegar al lugar donde se realizan las pruebas.

Lo más importante que hay que recordar con un instrumento que funciona con pilas es mantenerlo completamente cargado mientras no se utiliza. Puede parecer sencillo, pero no hay nada más frustrante que necesitar realizar una prueba de motor, pero hay que esperar porque la batería está totalmente descargada.

Lo más importante que hay que recordar con un instrumento que funciona con pilas es mantenerlo completamente cargado mientras no se utiliza. Puede parecer sencillo, pero no hay nada más frustrante que necesitar realizar una prueba de motor, pero hay que esperar porque la batería está totalmente descargada.

Por ello, se recomienda mantener el instrumento en el cargador cuando no se utilice. La batería se descargará lentamente mientras esté en reposo, por lo que si no utiliza el instrumento durante un período prolongado, la batería acabará descargándose por completo y no se encenderá. Mientras el instrumento esté enchufado al cargador suministrado, el circuito de carga del instrumento se encenderá automáticamente cuando la batería caiga por debajo del umbral preestablecido. Esto significa que no habrá energía en la batería si está a plena carga. Las baterías de iones de litio no desarrollan memoria y no requieren una descarga completa antes de la carga. Para aumentar la vida útil de la batería se recomienda realizar descargas parciales más frecuentes en lugar de una descarga completa. Asegúrese de utilizar únicamente el cargador suministrado con su instrumento, ya que el uso de un cargador de terceros o del mercado de accesorios puede dañar el circuito de carga y/o la batería si el cargador tiene la polaridad o el voltaje de suministro incorrectos.

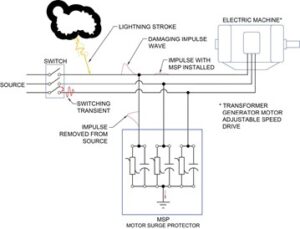

Muchos motores eléctricos de media y alta tensión están equipados con una batería de condensadores o un descargador de sobretensiones para proteger los equipos de sobretensiones transitorias inesperadas debidas a rayos externos, eventos de conmutación internos u otras sobretensiones transitorias. Estos dispositivos son cruciales para proteger los equipos que podrían dañarse fácilmente por estas subidas de tensión inesperadas. Cuando se realiza una prueba de motor con una de las líneas de comprobadores de motor sin tensión de ALL TEST Pro, es especialmente importante que estas baterías de condensadores o descargadores de sobretensión estén desconectados y aislados del motor.

Estos condensadores y descargadores de sobretensión filtrarán los resultados de las pruebas y crearán lecturas incorrectas e inconsistentes que pueden conducir a diagnósticos falsos del motor. Cuando se pruebe un motor con una batería de condensadores o un descargador de sobretensiones, se recomienda realizar una prueba directamente en el motor con los cables de entrada del motor desconectados. También puede desconectar los cables del motor en el lado de carga de la batería de condensadores o del descargador de sobretensiones y realizar una prueba del motor en ese punto. Recuerde siempre realizar varias pruebas antes de condenar un motor para verificar la consistencia de los resultados. Consulte el manual de análisis del circuito del motor para obtener más detalles sobre los criterios de condena.

Estos condensadores y descargadores de sobretensión filtrarán los resultados de las pruebas y crearán lecturas incorrectas e inconsistentes que pueden conducir a diagnósticos falsos del motor. Cuando se pruebe un motor con una batería de condensadores o un descargador de sobretensiones, se recomienda realizar una prueba directamente en el motor con los cables de entrada del motor desconectados. También puede desconectar los cables del motor en el lado de carga de la batería de condensadores o del descargador de sobretensiones y realizar una prueba del motor en ese punto. Recuerde siempre realizar varias pruebas antes de condenar un motor para verificar la consistencia de los resultados. Consulte el manual de análisis del circuito del motor para obtener más detalles sobre los criterios de condena.

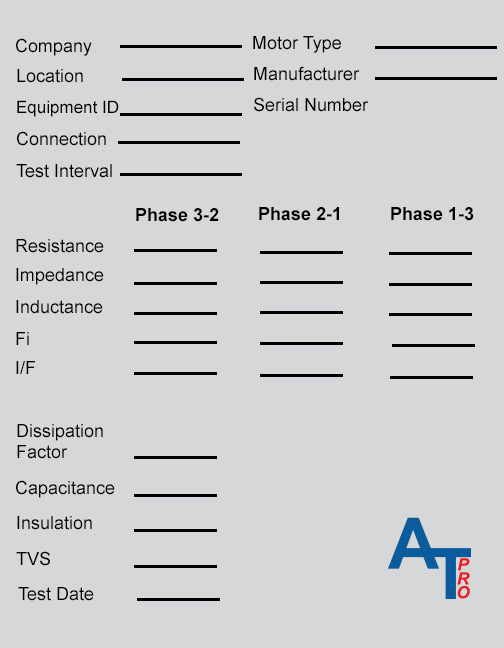

El MCA (análisis del circuito del motor) no sólo es una forma excelente de determinar los fallos del devanado de un motor en su fase inicial, sino que también puede utilizarse para determinar la ubicación exacta de un fallo en un sistema de motor, desde el MCC (centro de control del motor) hasta el motor. Uno de los factores más cruciales para encontrar los primeros fallos es realizar dos pruebas de referencia al instalar el motor. La primera prueba de referencia debe realizarse directamente en el motor completamente desconectado de cualquier cable del motor u otro equipo. Las pruebas futuras pueden ser comparadas con esta prueba de referencia para buscar cambios que indiquen un fallo en el motor.

Una vez instalado el motor en la máquina, debe realizarse una segunda prueba de referencia directamente desde el CCM. Esto establecerá una prueba de referencia en todo el camino desde el MCC hasta el motor y de nuevo se puede referenciar cuando se toman las pruebas futuras.

Con ambas pruebas de referencia será bastante sencillo determinar la ubicación exacta de un fallo si un motor está empezando a fallar o dispara intermitentemente un accionamiento o un disyuntor. En primer lugar, debe realizarse una prueba directamente en el CCM y luego compararse con la prueba de referencia inicial del CCM.

Si hay una desviación entre los resultados de la prueba o aparece un indicador de ADVERTENCIA o MALO en la pantalla de resultados, el técnico debe realizar una prueba directamente en el motor con los cables del motor desconectados. Si sigue habiendo una desviación entre la nueva prueba y la prueba inicial de referencia tomada directamente en el motor o un indicador de ADVERTENCIA o MALO, el técnico puede concluir que el motor es la causa principal del fallo y debe ser tratado adecuadamente. Si la desviación entre las pruebas desaparece y no se establecen indicadores de ADVERTENCIA o MALO, se pueden investigar más los cables del motor y los puntos de conexión en el CCM hasta encontrar el problema de fondo.

(MCA™) Motor Circuit Analysis™ elimina las conjeturas de los motores reconstruidos y de los nuevos. Al realizar una rápida prueba de motor de menos de 3 minutos en cuanto llega un motor, puede estar tranquilo sabiendo que el motor está perfectamente sano y funcionará correctamente una vez instalado o puede rechazar el motor directamente en el muelle de envío si no cumple con sus criterios.

Dependiendo de la aplicación, la instalación de un motor puede llevar hasta un día entero de trabajo, por lo que realizar una prueba antes de la instalación elimina la posibilidad de que el motor no funcione correctamente. El proceso y los objetivos son los mismos para los motores rebobinados o nuevos: ahorrar tiempo, garantizar la seguridad, conseguir que la sustitución se instale a la primera y mejorar la moral. No vuelva a pasar por la lucha de una dura instalación del motor para tener que sacarlo porque el motor se dispara tan pronto como se aplica la energía. Aplicando esta única estrategia, su empresa ahorrará dinero y evitará el trabajo adicional innecesario que supone instalar y desinstalar un motor defectuoso.

MCA™ se utiliza para probar motores de entrada y salida (nuevos y usados). Las etiquetas de motor con información MCA™ ayudan a la comunicación entre proveedores y clientes, así como al personal de mantenimiento. MCA™ determina la salud y el estado del motor eliminando la ambigüedad del inventario de motores si un motor está siendo enviado a la salida (proveedor o cliente) o está siendo recibido en la entrada para el stock o el uso inmediato.

(MCA™) Motor Circuit Analysis™ elimina las conjeturas de los motores reconstruidos y de los nuevos. Al realizar una rápida prueba de motor de menos de 3 minutos en cuanto llega un motor, puede estar tranquilo sabiendo que el motor está perfectamente sano y funcionará correctamente una vez instalado o puede rechazar el motor directamente en el muelle de envío si no cumple con sus criterios.

Ya en la década de 1960, muchas empresas se dieron cuenta de que mediante la supervisión rutinaria del estado de funcionamiento de los equipos rotativos es posible obtener una advertencia anticipada de los problemas operativos o de otro tipo que afectarían a un funcionamiento eficiente continuado. Esta alerta temprana da tiempo a poner la máquina fuera de servicio y realizar pequeñas reparaciones y ajustes antes de que se produzcan fallos catastróficos.

Esta filosofía de mantenimiento, denominada Mantenimiento Predictivo (PdM), se ha intensificado desde principios de los años 80, con la introducción de colectores de datos basados en microprocesadores. Muchas de las características de funcionamiento de las máquinas, como la temperatura, la presión, el estado del aceite, las vibraciones y el rendimiento, pueden ser objeto de tendencias para identificar los cambios. Sin embargo, una de las lagunas más evidentes del mantenimiento predictivo ha sido la incapacidad de identificar fácilmente y con precisión los fallos en los equipos eléctricos, como motores, transformadores, solenoides y otros equipos similares. Una de las principales razones era la falta de instrumentos de mantenimiento predictivo fáciles de usar para probar motores u otros equipos eléctricos.

Los instrumentos de mantenimiento predictivo deben ser:

– A mano

– Fácil de usar

– Proporcionar respuestas fáciles de entender

Implementación del mantenimiento predictivo La implementación de un programa exitoso de mantenimiento predictivo requiere una comprensión completa del proceso de PdM. Un mantenimiento predictivo exitoso consta de tres fases: detección, análisis y corrección.

Un mantenimiento predictivo exitoso consta de tres fases: detección, análisis y corrección.

Detección La fase de detección consiste en controlar periódicamente las características de funcionamiento del equipo seleccionado. Estos valores son objeto de una tendencia, se comparan con los datos registrados anteriormente en esa máquina o en máquinas similares y, a continuación, se comparan con normas predeterminadas o publicadas y/o se revisan para detectar cualquier cambio.

Durante la fase de detección, el proceso de recogida de datos debe realizarse de forma rápida y cuidadosa, con la intención de

supervisar el mayor número posible de máquinas. Cuando se detecta un cambio, pueden ser necesarios datos adicionales, para

determinar la causa del cambio de estado de la máquina. Esto se hace durante la fase de análisis.

En la mayoría de los casos, los datos del Motor Circuit Analysis™ (MCA™) tomados durante la fase de detección pueden ser suficientes para

identificar los cortocircuitos en desarrollo u otros problemas de bobinado. Pero a veces es necesario realizar datos o pruebas adicionales

para identificar el problema con mayor precisión.

Suele ser una pérdida de tiempo realizar estas pruebas para un análisis más detallado durante el proceso de detección, ya que ralentiza el proceso de detección. Los departamentos de mantenimiento predictivo más experimentados han reconocido la importancia de separar estos dos procesos.

Análisis El proceso de análisis implica la realización de pruebas adicionales y quizás diferentes a las del proceso de detección. Esta prueba adicional puede requerir desconectar el motor de la carga, girar el eje o separar los cables del motor y requiere más tiempo para tomar los datos. Dado que, durante la inspección de detección, normalmente sólo unas pocas máquinas presentan algún cambio significativo, suele ser más eficaz en términos de tiempo tomar sólo los datos necesarios para identificar un cambio durante el proceso de detección, y luego volver a realizar un examen más detallado una vez que se detecta un cambio.

Análisis El proceso de análisis implica la realización de pruebas adicionales y quizás diferentes a las del proceso de detección. Esta prueba adicional puede requerir desconectar el motor de la carga, girar el eje o separar los cables del motor y requiere más tiempo para tomar los datos. Dado que, durante la inspección de detección, normalmente sólo unas pocas máquinas presentan algún cambio significativo, suele ser más eficaz en términos de tiempo tomar sólo los datos necesarios para identificar un cambio durante el proceso de detección, y luego volver a realizar un examen más detallado una vez que se detecta un cambio.

Sin embargo, si el emplazamiento de la planta está alejado o tiene otras limitaciones de acceso, éstas pueden justificar que se tomen datos más detallados durante el proceso de detección.

Corrección La fase de corrección consiste en corregir y eliminar el problema que provocó el análisis. Esto puede requerir la limpieza de un motor, el apriete de las conexiones o un rebobinado completo del motor. El tipo exacto de corrección y reparación se determina mediante el análisis.

La inversión financiera para implementar un proceso de pruebas MCA™ comienza con tan solo $5,500 USD dependiendo del tipo de motor y sus necesidades. Mejorará la fiabilidad de los equipos rotativos al detectar los defectos con antelación, cuando su empresa puede planificar y programar la parada, en lugar de experimentar el dolor de un fallo de la maquinaria cuando menos se espera. Mejorará la productividad del personal de mantenimiento equipando a sus técnicos con las herramientas correctas para realizar su trabajo de forma eficiente, segura y precisa.

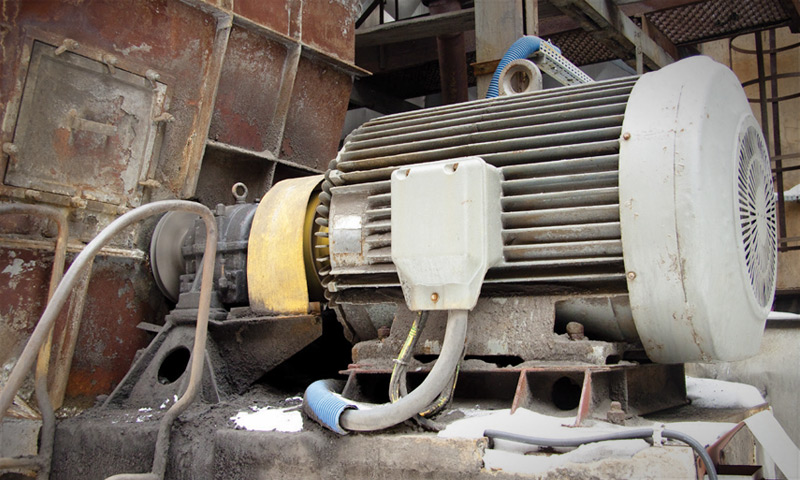

El motor y el cableado asociado tienen factores de servicio que hay que tener en cuenta para su entorno de proceso, al igual que el equipo que utiliza para supervisar su tiempo de funcionamiento.

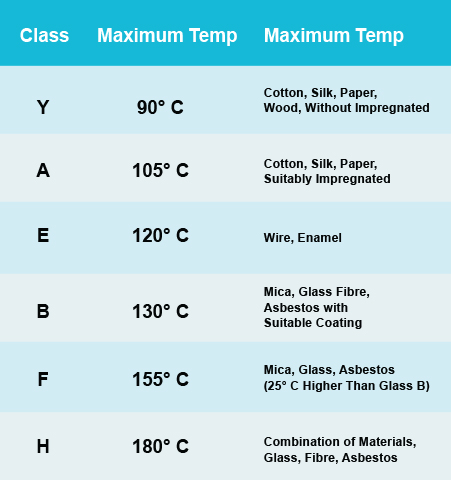

Las variables a tener en cuenta a la hora de sustituir el motor y el cableado son las temperaturas del entorno de funcionamiento, las condiciones del proceso (húmedo, seco, sucio, etc.) y la carga del proceso. La temperatura ambiente en la instalación puede aumentar durante la fase de proceso de la actividad. Con el tiempo, el calor se transferirá a otras partes del motor. Las clasificaciones de aislamiento de los motores ayudan a determinar los requisitos del aislamiento óptimo del motor para funcionar a una temperatura nominal durante un ciclo de vida operativo específico. Es el aumento de la temperatura por encima de la temperatura ambiente del entorno del proceso hasta un máximo.

Una clasificación dada no determina que un motor eléctrico funcionará para siempre, sino que significa que el aislamiento utilizado en el bobinado del motor no debería fallar a temperaturas específicas y luego envejecer y degradarse como es normal a lo largo de la vida del motor. En algún momento, el aislamiento llega a un punto en el que la tensión aplicada ya no es capaz de ser contenida y puede producirse un cortocircuito o un bobinado abierto. La NEMA (Asociación Nacional de Fabricantes Eléctricos) desarrolla normas técnicas para los equipos eléctricos y clasifica los motores como clase A a H. Un motor eléctrico con clasificación A es el de menor temperatura (105 grados centígrados) y el H (180 grados C) es el de mayor temperatura, con subidas de temperatura específicas y puntos calientes (punto central del bobinado del motor donde la temperatura es mayor). Tener el aislamiento del motor correcto para su entorno es fundamental para el tiempo de funcionamiento. La ecuación de Arrhenius establece que la velocidad de las reacciones químicas se duplica por cada 10° C de aumento de la temperatura. El funcionamiento de los motores por encima de la temperatura máxima nominal degradará rápidamente la vida del aislamiento y la vida del motor.

Las condiciones ambientales tienen un impacto directo en sus motores. Empezar con el motor y el cableado adecuados ayuda a garantizar el tiempo de funcionamiento. Para conocer, rastrear o hacer una tendencia del estado de los motores y cables, ATP recomienda el uso de la tecnología MCA™.

Las condiciones ambientales tienen un impacto directo en sus motores. Empezar con el motor y el cableado adecuados ayuda a garantizar el tiempo de funcionamiento. Para conocer, rastrear o hacer una tendencia del estado de los motores y cables, ATP recomienda el uso de la tecnología MCA™.

El Motor Circuit Analysis™ comprueba todo el cableado, las conexiones y el motor eléctrico, sin necesidad de conocimientos eléctricos avanzados, ni de utilizar múltiples puntos de prueba, ni de emplear un tiempo excesivo (prueba del motor en el control del motor o en el motor en menos de 3 minutos). El MCA™ puede determinar el estado del motor (rotor y devanados), los problemas de cableado y conexión, los problemas de los VFD y otros problemas que hacen que los motores fallen, se detengan, funcionen de forma intermitente y causen problemas en el proceso. MCA™ es la única tecnología eléctrica patentada y probada en el mundo que puede encontrar fallos tempranos en los devanados de motores, generadores, transformadores o cualquier bobina en sus primeras etapas antes de que empiecen a causar problemas.

MCA™ ejercita completamente el sistema de aislamiento del bobinado para identificar

los ligeros cambios en el sistema de aislamiento del bobinado se producen con el tiempo. Para determinar la salud del devanado, MCA™ mide múltiples medidas eléctricas estándar de resistencia, inductancia, impedancia, respuesta de frecuencia de la moneda, ángulo de fase, factor de disipación, resistencia y capacitancia a tierra para evaluar tanto el devanado como los sistemas de aislamiento de la pared de tierra. MCA™ utiliza un algoritmo propio para crear un único valor, TVS, que define el estado del devanado y del sistema del rotor. Los cambios en el TVS indican cambios en el motor y en la salud del mismo. La prueba dinámica patentada MCA™ puede realizarse simplemente girando manualmente el rotor de los motores mientras el motor está desenergizado para crear la (firma dinámica del rotor) y el estator (firma dinámica del estator). Esta prueba se puede realizar en la planta para determinar el estado del rotor y el devanado en 3 condiciones, OK, Warn, o Bad. MCA™ evalúa automáticamente el estado del motor mediante instrucciones fáciles de seguir en la pantalla. La comprobación de los motores a distancia desde el CCM permite localizar fallos en el cableado, en el motor o incluso en el controlador.

La comprobación de los motores a distancia desde el CCM permite localizar fallos en el cableado, en el motor o incluso en el controlador.

Los equipos eléctricos que operan en un entorno explosivo deben estar diseñados para evitar la formación de arcos o las altas temperaturas que podrían ser una fuente de ignición en esta atmósfera. Los motores diseñados para funcionar en estos entornos suelen tener una clasificación a prueba de explosiones. Los motores seleccionados para estas aplicaciones deben garantizar que la temperatura máxima de la superficie del motor seleccionado sea inferior a la temperatura de ignición de la zona en la que se coloca.

Dentro de la industria, todas las atmósferas explosivas e inflamables se han clasificado en zonas para los motores IEC y en División, Clase y Grupo para los motores NEMA. En cualquiera de los casos, las consideraciones dependen de la temperatura y de la naturaleza del material explosivo o inflamable cerca del cual funcionaría el motor.

El usuario final debe asegurarse de que el motor se instala, se mantiene y se utiliza de forma que no suponga ningún riesgo de ignición en la zona especificada. Un área de preocupación es la selección del motor XP correcto para operar con los VFD. Cuando se operan motores XP en VFDs, los motores pueden desafiar o incluso subvertir muchas de las características de protección incorporadas en los motores XP. Por ejemplo, los motores que funcionan correctamente con entradas sinusoidales de 50 o 60 Hz pueden no mantener las mismas características de funcionamiento cuando se conectan a VFD.

Los cambios en las características de funcionamiento de los motores son causados por las formas de onda de la tensión de salida creadas por la PWM (modulación por ancho de pulso) que controla y varía la velocidad del motor. La salida de los accionamientos crea subidas de tensión pronunciadas que pueden reflejarse debido a los largos recorridos de los cables desde el accionamiento hasta el motor. Estas tensiones reflejadas pueden hacer que la tensión en los bornes del motor sea (hasta un 250% mayor) que la tensión de alimentación. Además, la señal PWM crea armónicos en la tensión suministrada al motor, lo que provoca un calentamiento interno adicional.

Se producen aumentos adicionales de la temperatura de la superficie a medida que disminuye la velocidad del motor. Esto es el resultado de la disminución del flujo de aire de refrigeración procedente del ventilador de refrigeración. La primera ley de los ventiladores es que el caudal volumétrico es directamente proporcional a la velocidad del eje. Por lo tanto, si el ventilador está acoplado directamente al rotor del motor, el flujo de aire a través del disminuirá proporcionalmente con una disminución de la velocidad del eje. Los motores XP que pueden estar clasificados para funcionar en una zona peligrosa a la velocidad nominal pueden dar lugar a condiciones peligrosas cuando funcionan a velocidades reducidas.

Cualquier condición que provoque un aumento de las temperaturas superficiales puede crear problemas en atmósferas explosivas. Si se requiere un VFD para un motor XP, es necesario seleccionar la combinación adecuada de motor y VFD. El funcionamiento de los motores XP en los VFD comienza con la selección de las combinaciones correctas de motor/accionamiento que tienen en cuenta las condiciones ambientales, la tensión de alimentación, la frecuencia, la velocidad y la carga del motor, el tipo de carga, así como la zona y el grupo. Es importante utilizar únicamente motores XP que estén certificados para el funcionamiento a velocidad variable dentro de los rangos de temperatura y velocidad de la zona peligrosa en la que se encuentran.

Figura: Configuración del cableado del motor con sensores térmicos internos