Explore as nossas Dicas Técnicas

Em ALL-TEST Pro, estamos empenhados em trazer-lhe as últimas informações e conhecimentos de testes motorizados disponíveis.

Quando uma falha no enrolamento é detectada a partir do centro de controlo do motor ou desconectar utilizando MCA, deve ser realizado um teste no motor, uma vez que as medições de análise do circuito do motor do valor do teste Estático, ângulo de fase e resposta de corrente/frequência, & isolamento à terra também podem detectar falhas no cabo.

Se o enrolamento testar bem no motor, então o cabo tem uma falha; se o teste melhorar mas uma falha ainda aparecer, é simultaneamente uma falha no cabo e no enrolamento; e se o teste mostrar os mesmos resultados no motor, a falha está nos enrolamentos do estator.

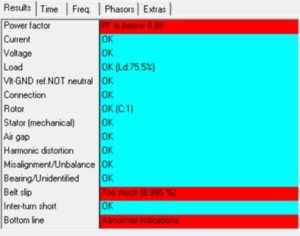

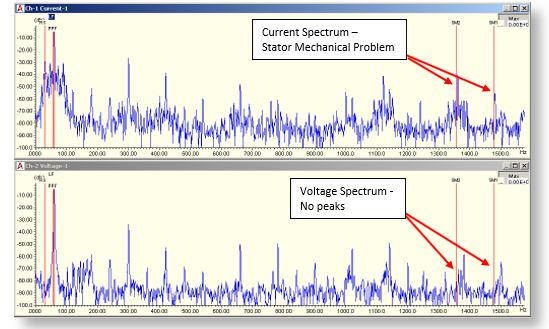

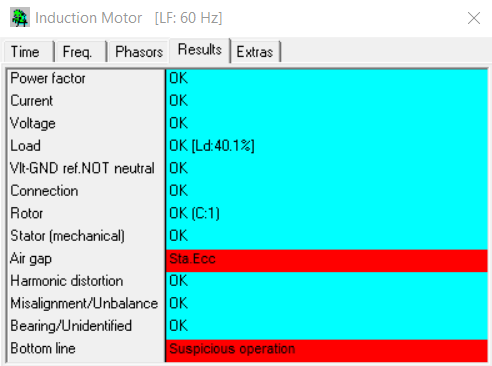

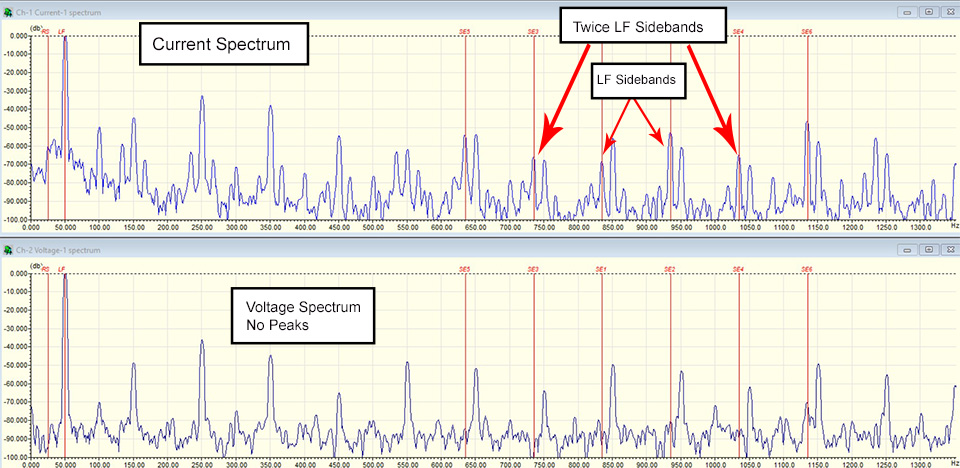

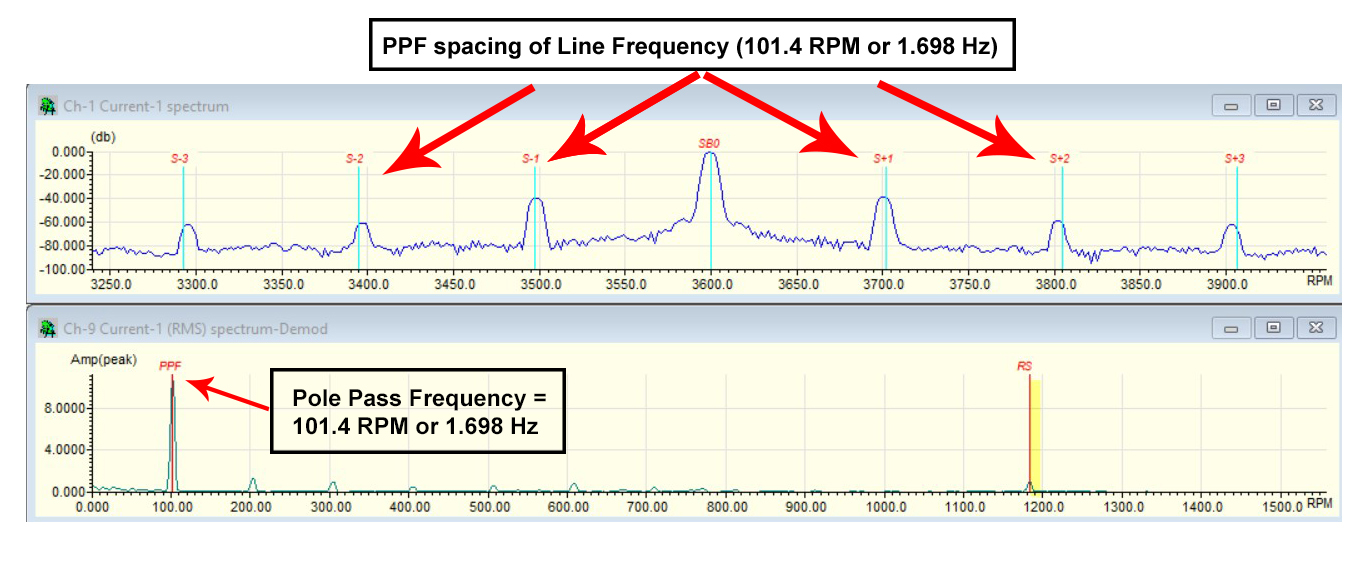

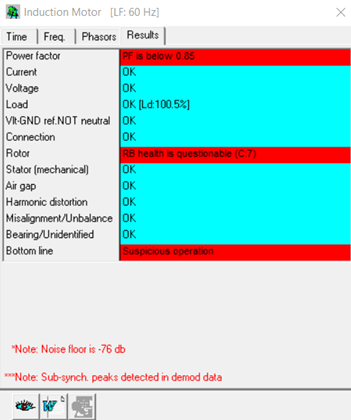

A abordagem multi-tecnologia ao diagnóstico motor significa que estão a ser utilizadas diferentes tecnologias de teste que se complementarão e validarão umas às outras. Um exemplo é o seu técnico de vibração suspeitar de um possível problema de rotor numa aplicação crítica, mas o custo de substituição significa uma paragem da produção, em que o custo do motor é pequeno em comparação com os custos incorridos do

encerramento.

Numa situação como esta, muitas pessoas estariam relutantes em fazer o pedido de substituição, pois se o diagnóstico estiver errado, o custo é muito elevado. Por conseguinte, este motor pode estar a funcionar até à falha, devido à incerteza do diagnóstico. Neste caso, para pôr em prática a abordagem multi-tecnologia, utilizar a Análise de Assinatura Eléctrica (testes energizados) para confirmar ou descartar os resultados preliminares (mau rotor). Se o eixo do motor instalado puder ser rodado ou a carga rapidamente desconectada, então pode ser realizado um teste de Análise do Circuito do Motor (desenergizado) para avaliar o estado do rotor, estator, e ligações. Ao utilizar a abordagem multi-tecnologia, terá mais confiança nas suas descobertas e, por conseguinte, um maior grau de certeza de que determinou a(s) verdadeira(s) falha(s).

O isolamento dos enrolamentos degrada-se com o tempo. MCA™ (Motor Circuit Analysis) detecta estas falhas em desenvolvimento muito cedo. A detecção precoce destas falhas permite uma acção correctiva antes que se tornem catastróficas e resultem numa reconstrução ou substituição importante.

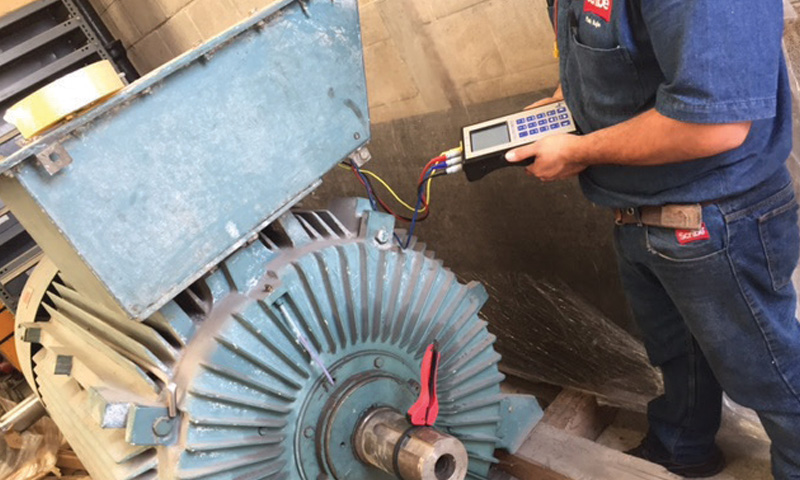

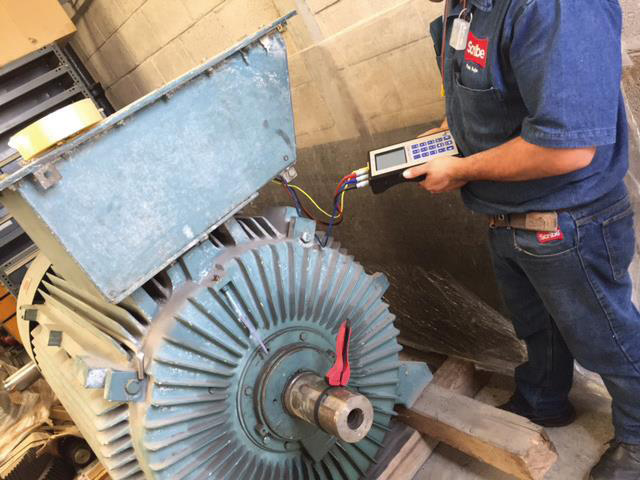

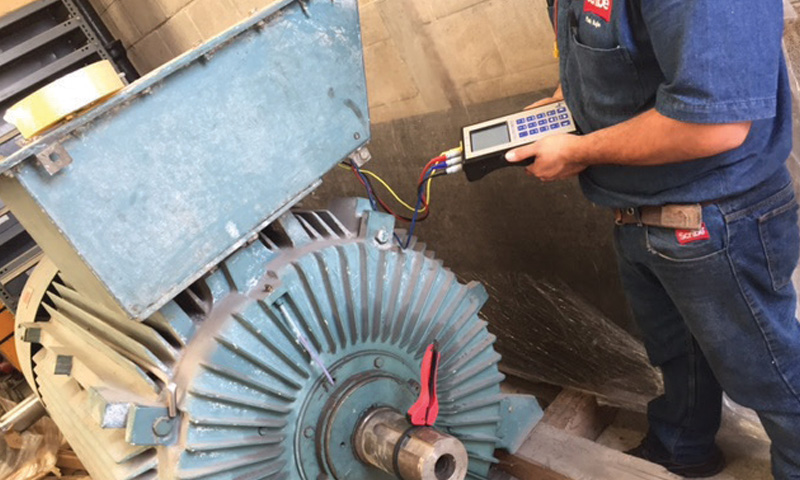

Estas falhas internas de enrolamento são o início do fim para a maioria dos motores. A utilização da Análise de Circuitos de Motores (MCA™) pode ajudar a identificar estes tipos de falhas internas de enrolamento. MCA™ é um método de ensaio de passageiros e o ensaio pode ser iniciado a partir do Centro de Controlo de Motores (CCM) ou directamente no motor.

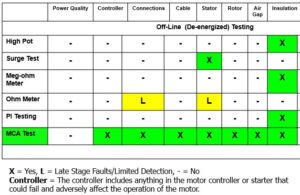

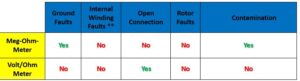

Para um técnico que avalia um motor, um mego-hmímetro é como uma manga de pressão arterial de um médico. É uma medida que tem de ser feita. Fornece informações importantes, e quando é mau, é mau. Mas é um teste unidimensional, avaliando apenas a integridade do sistema de isolamento à terra. Por si só, não fornece informação suficiente para diagnosticar a saúde motora global. Uma leitura elevada de mego-hm não exclui problemas eléctricos do motor, tal como uma leitura normal da tensão arterial não exclui doenças graves.

Além disso, um teste de mego-ohms falhará falhas entre voltas nos enrolamentos, falhará ligações deficientes, pode falhar uma fase aberta, e não é totalmente afectado por problemas de rotor. Então, deve medir a resistência de isolamento? Claro, mas reconheça que é necessária muito mais informação para avaliar a saúde eléctrica dos motores. A combinação da resistência de isolamento com outros testes baseados em CA, tais como a Análise de Circuitos Motores, pode dar-lhe uma imagem completa da saúde eléctrica do motor, quer para a resolução de problemas ou monitorização do estado.

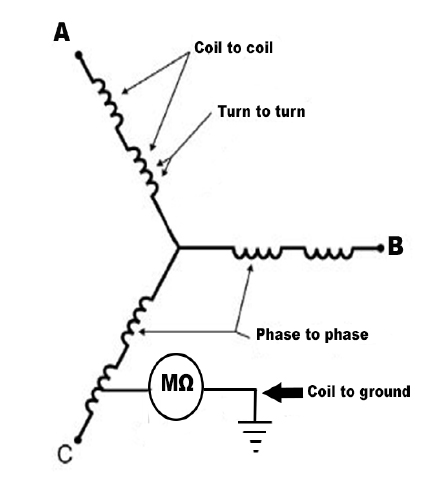

Para motores de indução CA, as falhas de enrolamento podem começar e terminar como curtos-circuitos de volta e bobina que não rompam o isolamento da parede do solo, independentemente da causa raiz da falha. Os testes de isolamento ao solo apenas detectam caminhos resistivos entre o núcleo do estator e os condutores adjacentes ao núcleo do estator.

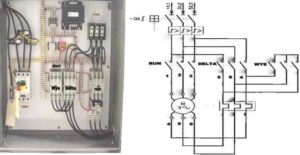

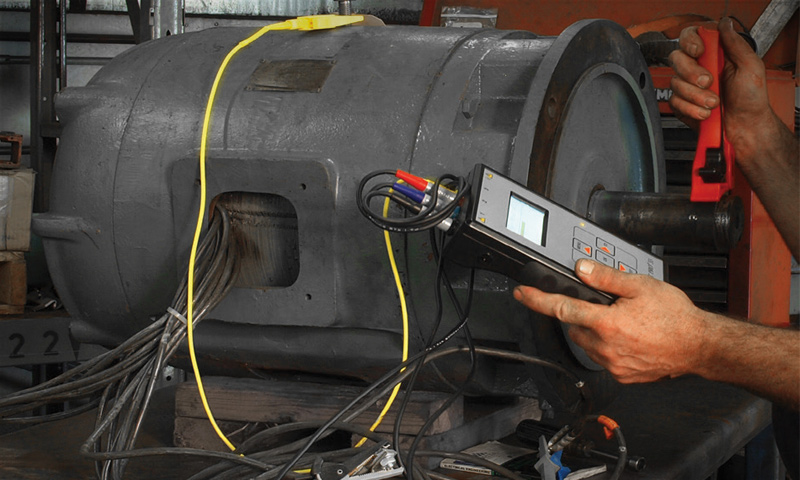

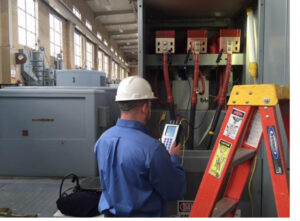

A Análise do Circuito Motor (MCA™) é um teste desenergizado e não destrutivo que avalia o estado das ligações do motor, estator e rotor. MCA™ Os testes podem ser realizados a partir do lado de saída do motor de arranque ou de accionamento do motor, portanto, não há necessidade de abrir e desligar os cabos de fase no motor para fins de testes de rotina.

Um Ohmímetro é utilizado para medir a resistência eléctrica entre dois pontos. Um Micro-hmímetro é utilizado para medir circuitos de baixa resistência. Um Megohmímetro é utilizado para medir circuitos de alta resistência. A unidade de medida de resistência é um ohm.

Ao testar motores eléctricos, é útil conhecer a resistência de isolamento entre o(s) enrolamento(s) do(s) motor(es) e o solo da estrutura. Este valor estará normalmente na gama de dezenas, ou centenas ou milhões de ohms.

No entanto, também podem ocorrer falhas no enrolamento do motor e não são detectáveis utilizando os Meg ou Micro-Ohm-metros. Para estes tipos de testes, outros tipos se tiverem de ser utilizados instrumentos , tais como os testes de motor portáteis, leves, portáteis, deenergizados, oferecidos por ALL-TEST Pro.

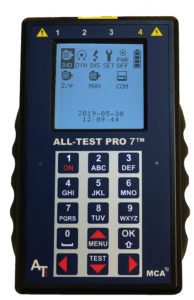

ALL-TEST Pro fornece instrumentos de teste portáteis de campo, operados por bateria, concebidos para avaliar toda a saúde eléctrica do motor. Isto incluiu a detecção de desenvolvimento de bobina a bobina, de rotação a rotação, e de curto-circuitos fase a fase antes de se tornarem catastróficos. Estes instrumentos irão melhorar a eficiência na resolução de problemas, melhorar o seu programa de manutenção do motor eléctrico, e ajudar a evitar interrupções de produção não planeadas.

Quando um programa de testes de motores MCA™ desenergizado é implementado pela primeira vez, não é invulgar ter entre 10-30% dos sistemas de motores testados para exibir uma ou mais condições de alarme quando os testes são realizados a partir da saída do motor de arranque ou do accionamento do motor. Quando um sistema motor está em estado de alarme, isto não significa necessariamente que o motor irá falhar ou que deve ser parado imediatamente, mas que os valores medidos excederam limites pré-determinados.

Uma das primeiras considerações deve ser a criticidade motora. Obviamente, os motores mais críticos deveriam ter uma prioridade mais elevada do que os motores menos críticos. A segunda consideração é o tipo e a localização do alarme (está relacionado com as ligações, cabo, enrolamento do motor, etc.?)

A nossa última dica de análise de dados MCA™ afirmou que não é invulgar, para os novos utilizadores que iniciam um programa de testes de motores MCA™, ter entre 10-30% dos sistemas de motores testados para exibir alguma condição de alarme. É importante notar que um sistema motor que exibe uma condição de alarme não deve ser condenado (ou o motor substituído), se o teste foi realizado a partir do centro de controlo do motor (saída do motor de arranque ou do motor de accionamento). As ligações e cabos do motor entre o ponto de teste e o próprio motor podem ser a causa raiz do alarme.

Portanto, o passo seguinte é realizar outro teste no ponto de ligação seguinte, quer seja uma desconexão ou no próprio motor, com os cabos da fase de entrada desconectados. Se a condição de alarme desaparecer, então o problema está a montante do ponto de teste. Se o alarme persistir, então é o motor. Por último, os resultados não repetíveis dos testes devem ser considerados suspeitos e investigados mais aprofundadamente.

As nossas duas últimas dicas de análise de dados MCA™ afirmaram que não é invulgar que os novos utilizadores que iniciam um programa de testes de motores MCA™ possam ter entre 10-30% dos sistemas de motores testados para exibir alguma condição de alarme. A dica 2 discutiu a importância de realizar testes adicionais para confirmar a fonte do alarme. Isto é, está relacionado com ligações, cabos ou enrolamentos de motores?

Além disso, em relação aos motores de rotor com gaiola de esquilo de indução CA <1000V, muitos motores novos exibirão uma indutância e um desequilíbrio de impedância, devido à concepção/construção do motor. MCA™ medições incluem medidas de impedância e indutância, mas o equilíbrio de fases não é utilizado para avaliar o estado dos enrolamentos motores.

Uma distinção importante entre os contadores RCL e os contadores MCA™ é a capacidade de exercer plenamente todo o sistema de isolamento do enrolamento. Utilizando apenas a resistência, a perda I2R pode ser determinada através de um circuito, mas a fiabilidade eléctrica do sistema, desenvolvendo falhas de enrolamento ou eficiência não pode ser determinada. A indutância,que é variável, dependendo do desenho do enrolamento e da posição do rotor até à posição de enrolamento* também não pode ser utilizada para estes fins.

Infelizmente, os sistemas que utilizam a indutância como base falharão frequentemente bons motores eléctricos e enrolamentos. A fim de obter o verdadeiro estado de um enrolamento motor, é necessário visualizar todos os componentes do circuito motor, incluindo a resistência, impedância, indutância, resposta de frequência de corrente de ângulo de fase (I/F)e resistência de isolamento, DF & Capacitância à terra.

Motor Circuit Analysis™ (MCA™) é um método de ensaio desenergizado e não destrutivo para avaliar a saúde eléctrica completa de um motor.

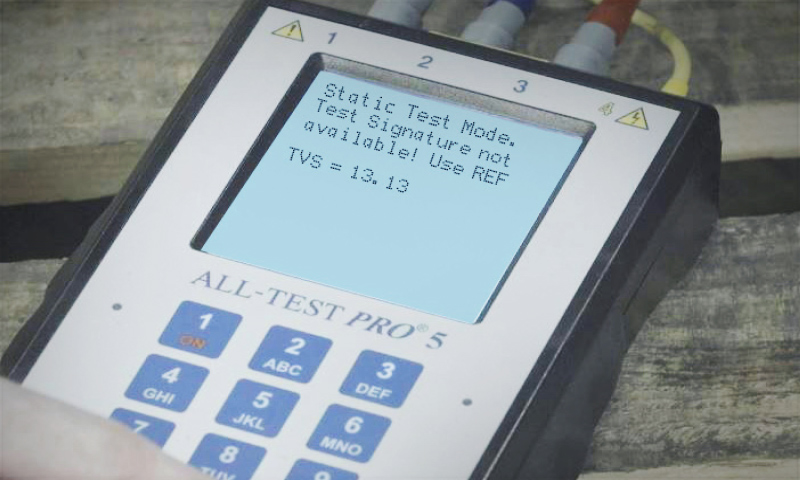

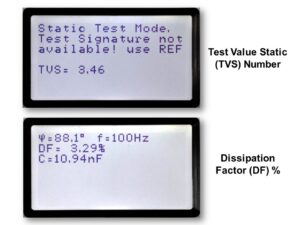

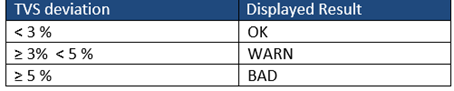

O valor do teste patenteado Static™ (TVS™) é calculado a partir do teste estático trifásico MCA™ e é utilizado como valor de referência para o motor. Os tipos comuns de falhas no rotor e no enrolamento do estator irão mudar TVS™. TVS™ tem tendência a detectar alterações no estado do estator e do rotor ao longo do tempo. TVS™ também pode ser utilizado para comparar motores do mesmo fabrico exacto para assegurar que está a receber motores bons e de qualidade.

Os testes tradicionais de Megohmmeter apenas detectarão falhas no solo. Nem todas as falhas de enrolamento do estator eléctrico do motor começam como falhas de terra. As falhas podem começar entre as voltas na mesma bobina, entre bobinas na mesma fase, e fase a fase. Se o único teste motor que realizar for com um Megohmímetro, falhará a detecção de falhas cruciais no estator e rotor.

A Análise do Circuito Motor fornece uma visão completa do motor em apenas alguns minutos. O teste pode ser iniciado a partir do Centro de Controlo de Motores (CCM) ou directamente no motor.

A Análise de Circuitos Motores é um método de ensaio desenergizado e não destrutivo para avaliar a saúde eléctrica completa de um motor.

A Análise de Circuitos Motores (MCA™) utiliza três testes únicos IND, Dynamic (DYN), e Z-Fi para testar tanto o isolamento do enrolamento como a resistência do isolamento ao solo. Factor de Dissipação (DF), Capacitância (C) ao solo, e resistência de isolamento ao solo (INS) são utilizados para testar o isolamento das paredes do solo. Capacitância é a capacidade de um corpo, sistema, circuito, ou dispositivo para armazenar uma carga eléctrica. DF é a relação entre a perda de potência resistiva e a perda de potência reactiva do material de isolamento. Isto é utilizado para detectar enrolamentos contaminados ou sobreaquecidos. A principal razão para o teste INS é a segurança. O INS é realizado através da aplicação de uma alta tensão DC entre os condutores de corrente desenergizada (enrolamentos) e a caixa da máquina ou a terra.

O Modo de Teste IND é utilizado para testar motores CA trifásicos de indução em gaiola de esquilo com tensão nominal inferior a 1000V. Este modo de teste realiza os testes estático e opcional DYN sobre o isolamento dos enrolamentos e a resistência do isolamento ao solo. Utilizar o teste IND durante a manutenção de rotina baseada em condições (CBM) em equipamento que tenha um valor de teste previamente armazenado Static™ (TVS™) Referência. TVS™ os valores de referência são uma forma rápida e fácil de determinar se o estado do motor está a mudar. O teste DYN pode determinar tanto o estado do rotor como o estado do estator se o motor for desacoplado da carga conduzida.

O Modo de Teste Z-Fi é utilizado em todos os tipos de motores CA (de qualquer voltagem), geradores e transformadores. Os testes de baixa tensão realizam automaticamente todos os testes estáticos: DF/C, INS, impedância, indução, ângulo de fase, resposta de frequência de corrente (I/F), e calcula um TVS. O modo de teste Z-Fi

deve ser utilizado em todo o equipamento de média ou alta tensão (superior a 1.000V) e deve ser utilizado em equipamento instalado sem referência TVS™. A razão pela qual o teste Z-Fi é utilizado em motores sem TVS prévio é porque se pretende determinar a saúde actual do motor. Uma vez gerado um valor TVS™, pode começar a fazer uma tendência dos dados. No modo de teste Z-Fi não se realiza um DYN (teste dinâmico do estator e rotor) porque a carga ou a transmissão está ligada ao motor e o teste não é prático.

Pode realizar um teste DYN no modo Z-Fi? Um teste DYN não é oferecido no modo de teste Z-Fi. Pense nisso como uma linha de base para descobrir qual é o estado do motor sem um teste de referência. Este equipamento já é normalmente

instalado sem ter a capacidade de rodar o eixo do motor, ou seja, ligado a uma caixa de engrenagens, submersível, ou a uma bomba.

Acompanhando os seus bens motorizados desde o “berço à sepultura”; quer seja manutenção de rotina, rebobinagem ou substituição, TVS™ mantém um olho nos seus bens motorizados e cria uma cultura de “Pode Fazer!” que é fácil de adoptar em qualquer instalação onde os motores estejam presentes.

Quaisquer alterações no estado do isolamento do enrolamento ou do rotor ocorrerão, serão reflectidas no TVS™. Uma vantagem tecnológica de implementar e utilizar TVS™ é que elimina erros causados por desequilíbrios de indutância que podem ocorrer devido à posição de um rotor de gaiola de esquilo. TVS™ é independente da posição do rotor. A ATP tem as únicas ferramentas (instrumentos) de teste de motores no mundo que fornecem um valor TVS™.

- TVS™ começa com uma linha de base ou com um teste de inspecção de entrada em motores de reserva e de substituição.

- Os testes secundários e seguintes TVS™ devem ser efectuados após a instalação do equipamento a partir do controlador de saída ou de qualquer ponto facilmente acessível. As leituras subsequentes devem ser feitas a partir do mesmo local e devem ser comparadas com o valor instalado TVS™.

- Se o valor remoto TVS™ indicar um problema, deve ser feito outro teste directamente a partir do motor. Se o motor testar bem, sabemos que é a cablagem para o controlo. Se o motor é mau, geralmente sabemos que o motor é mau e a cablagem é boa. Ambos podem ser maus, mas é raro.

O teste de resistência em Circuito Motor Analysis™ (MCA™) é usado principalmente para encontrar ligações de alta resistência. Estes testes são realizados directamente na caixa de junção do motor. Um teste de resistência pode revelar um motor ligado em falta, ou juntas de solda a frio.

Um teste de resistência de fase realizado num Centro de Controlo de Motores (CCM) ou num controlador testa todo o circuito motor. Este teste pode revelar ligações de alta resistência em caixas de junção intermediárias, interruptores locais e problemas na própria caixa de junção do motor. Estas ligações de alta resistência geram calor, nunca melhoram, pioram sempre e quase sempre levam a perdas de produção não programadas.

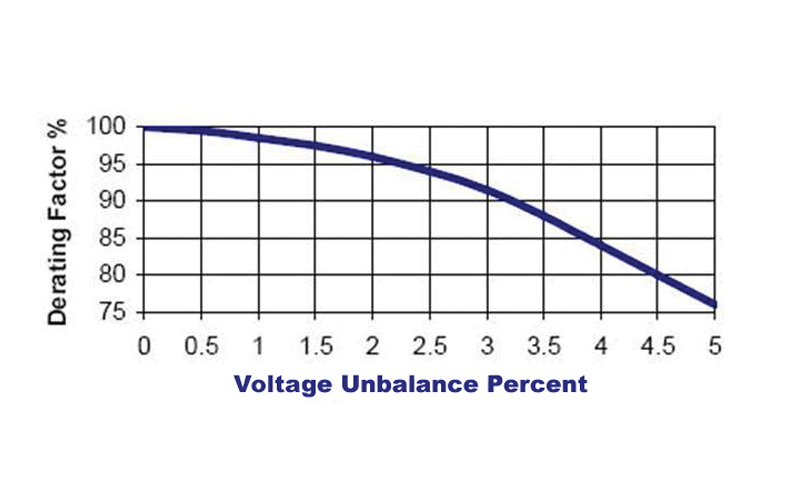

Para além de danos por calor pontual e falhas potenciais de fase a fase ou de fase a terra que podem causar danos catastróficos dispendiosos, as ligações de alta resistência causam desequilíbrios de tensão que, por sua vez, levam ao sobreaquecimento do motor e à diminuição da eficiência operacional.

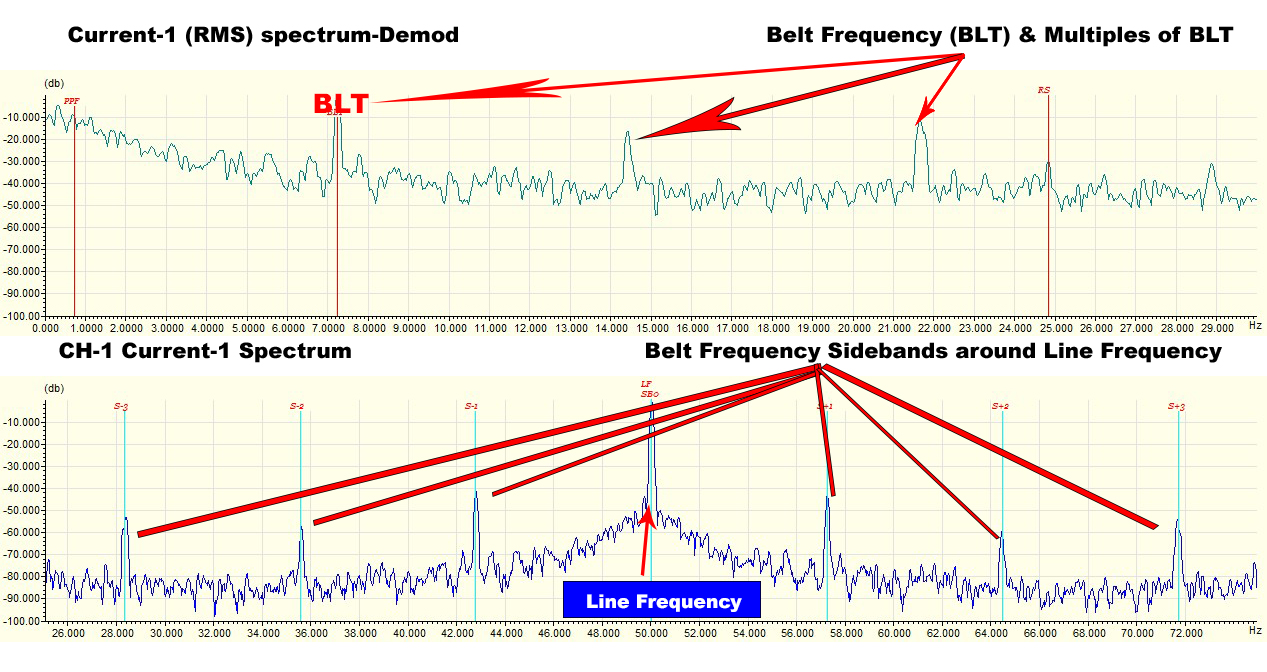

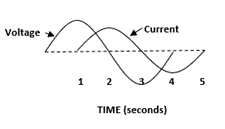

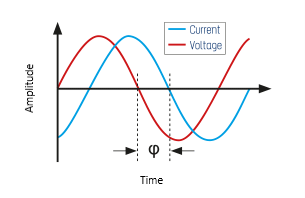

A Análise de Assinatura Eléctrica (ESA) é um método de ensaio energizado onde a tensão e as formas de onda de corrente são capturadas enquanto o sistema motor está em funcionamento para avaliar a saúde do sistema motor. Os testes energizados fornecem informação valiosa para motores de indução CA e CC, geradores, motores de rotor enrolado, motores síncronos, motores de máquinas-ferramenta, e muito mais.

A Análise do Circuito Motor (MCA™) é um método de teste desenergizado para avaliar a saúde do motor e do circuito motor. Este método pode ser iniciado a partir do Centro de Controlo de Motores (CCM) ou directamente no motor. A vantagem de testar a partir do CCM é que toda a parte eléctrica do sistema motor, incluindo as ligações e cabos entre o ponto de teste e o motor, é avaliada.

ALL-TEST Pro produz os seus instrumentos ESA e MCA™ como unidades discretas, de mão, operadas por bateria, todas extremamente portáteis no campo. Os elementos de análise e armazenamento de dados são baseados em WINDOWs e são facilmente partilhados entre computadores. Para além de proporcionar flexibilidade a um departamento de fiabilidade, a utilização de instrumentos individuais proporciona aos utilizadores a capacidade de escolher qual a melhor tecnologia para o seu programa de manutenção de motores eléctricos. Ambos os instrumentos e software fornecem respostas rápidas e fiáveis para que o pessoal de manutenção e os gestores possam tomar decisões fiáveis e manter a sua equipa de manutenção a trabalhar simultaneamente em diferentes aplicações motoras.

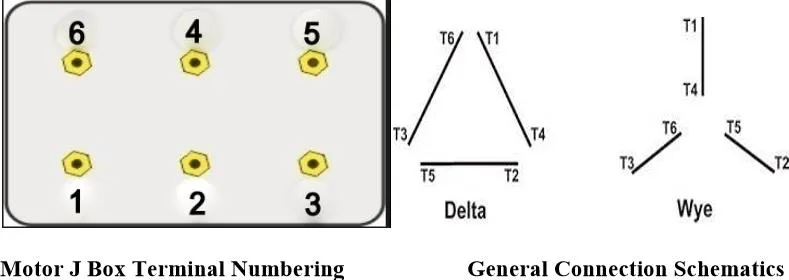

Testes na Caixa de Junção Motorizada: Como acontece com muitos motores, uma forma simples de testar os seis motores de chumbo envolve ir directamente para a caixa de junção do motor. Depois de confirmar que todos os requisitos de Lock Out / Tag Out foram cumpridos e que os cabos do motor foram verificados quanto à presença de tensão, a caixa de junção do motor pode ser aberta em segurança.

Se os cabos do motor do controlador e os fios internos do motor estiverem etiquetados, tomar nota dessa ligação. Se não estiverem marcados, então marquem-nos com fita colorida ou outra identificação para que possam ser devidamente reconectados quando os testes estiverem completos.

Desligar os cabos do motor de arranque dos fios internos do motor, ou dos terminais da caixa.

Os fios ou terminais internos do motor devem ser numerados, de um a seis. Como verificação, deverá ser possível testar a continuidade eléctrica entre terminais/fios 1-4, 2-5, e 3-6. Estes são os seus fios de fase (A, B, C, ou 1, 2, 3).

Para testar o motor na configuração WYE deve encurtar juntos os terminais/fios número 4, 5, e 6. Os fios podem ser aparafusados uns aos outros ou podem ser utilizados saltadores de curto-circuito de tamanho significativo. O(s) testador(es) pode(m) então ser ligado(s) aos terminais/números de fio 1, 2, e 3. Nesta configuração só é necessário um teste de INS para aterrar.

As pistas 4, 5, e 6 precisam de ser encurtadas em conjunto. Isto pode ser feito com saltadores no fundo dos contactores DELTA ou WYE ou o contactor WYE pode ser de alguma forma forçado. Com este curto-circuito realizado, o instrumento pode ser ligado aos cabos 1, 2, e 3 no instrumento pode ser ligado aos cabos 1, 2, e 3 na parte inferior do contactor RUN.

O ALL-TEST PRO 7™ traz a manutenção preditiva aos testes de motores de corrente contínua. Tarefas de Manutenção Preventiva para motores de corrente contínua, tais como inspecções de comutadores e escovas, lubrificação, são muito importantes para o seu funcionamento bem sucedido a longo prazo. No entanto, estas inspecções não conseguem determinar o estado do enrolamento ou isolamento eléctrico. A adição de testes eléctricos periódicos, tais como medições da resistência do enrolamento e da Resistência de Isolamento ao Solo (IRG) fornecem algumas informações sobre possíveis problemas de ligação e fraquezas no isolamento de paredes de terra, mas ainda não conseguem determinar o estado geral do isolamento do equipamento.

Ao acrescentar MCA™ leituras aos testes de motores de corrente contínua fornece uma indicação precoce do desenvolvimento de problemas dentro do sistema eléctrico dos motores para além dos detectados usando um megohm e ohmímetro. Os testes MCA podem ser executados rapidamente a partir da unidade e podem confirmar ou eliminar falhas em máquinas DC.

Ao acrescentar MCA™ leituras aos testes de motores de corrente contínua fornece uma indicação precoce do desenvolvimento de problemas dentro do sistema eléctrico dos motores para além dos detectados usando um megohm e ohmímetro. Os testes MCA podem ser executados rapidamente a partir da unidade e podem confirmar ou eliminar falhas em máquinas DC.

Vários pontos-chave determinam rapidamente o estado das máquinas DC

- Fazer leituras de enrolamentos em série e de enrolamentos em armadura juntos

- Os motores de teste e geradores são os mesmos

- A leitura I/F fora do intervalo de -15 a -50 indica uma falha no enrolamento

- Um aumento da resistência do enrolamento corrigido da temperatura, acompanhado por alterações na impedância indica ligações soltas

- Uma diminuição da resistência corrigida da temperatura acompanhada de alterações na impedância, indutância, ângulo de fase e resposta de frequência de corrente (I/F) indica o desenvolvimento de curtos-circuitos de enrolamento

- Desvios de ângulo de fase ou I/F de mais de 2 pontos entre motores semelhantes indica a necessidade de uma análise completa de MCA

- Alterações na leitura de MCA no circuito de armadura entre os intervalos de teste induzem um teste de barra a barra de armadura

- Alterações nas leituras de MCA no circuito de armadura levadas de volta para trás indicam acumulação de carbono na armadura

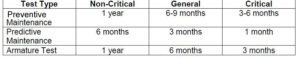

Ao seguir estas orientações simples, utilizando o AT7P™ proporciona uma detecção precoce de falhas antes que a máquina de CC falhe durante o funcionamento. Os intervalos de teste recomendados devem ser pelo menos os indicados no Quadro 1.

Quadro 1: Frequência do motor CC

Uma vez detectada uma falha em desenvolvimento, recomenda-se reduzir os intervalos de tempo entre testes até que a máquina possa ser removida para reparação. Recomenda-se um teste de armadura completo em conjunto com tarefas de manutenção preventiva.

Conclusão

O teste eléctrico preventivo de máquinas de corrente contínua é muito mais fácil usando a função de modo DC do AT7P™. Os procedimentos detalhados e fáceis de seguir são fornecidos passo a passo no grande ecrã LCD retroiluminado para tornar os testes rápidos e fáceis de executar a partir da unidade do motor em menos de 5 minutos. Estão disponíveis testes e características adicionais para a resolução de problemas no motor, a fim de identificar rapidamente a origem do problema. MCA™ testar melhora drasticamente os testes em máquinas DC, poupando tempo e fornecendo mais detalhes em comparação com as técnicas e métodos tradicionais.

Para a análise de tendências e análise de motores eléctricos trifásicos MCA, são ligados três cabos de motor ao instrumento MCA. Quando novos motores são testados, o técnico pode encontrar motores com múltiplos condutores de motor. Isto permite que os motores possam ser utilizados em múltiplas aplicações. Normalmente, os diagramas de ligação são fornecidos pelo Fabricante do Equipamento Original (OEM). Este guia é fornecido se o diagrama dos fabricantes não estiver disponível. Estas directrizes não substituem as ligações OEM. Geralmente, todas as bobinas utilizam esquemas de numeração padrão, pelo que a sua ligação para os testes MCA é directa. Assume-se que o técnico tem conhecimentos eléctricos básicos e acesso aos materiais adequados para as ligações de arame, tais como porcas de arame, parafusos ou pernos bipartidos, tampões, parafusos ou pernos de máquinas variados, e materiais isolantes que possam ser necessários para fazer ligações temporárias ou permanentes aos motores em teste.

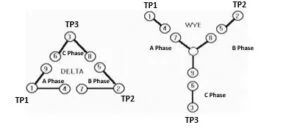

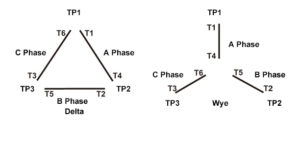

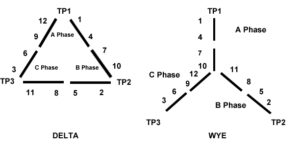

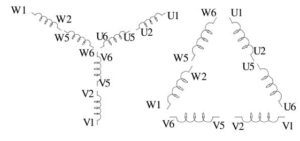

Os enrolamentos de três fases do motor têm um início de fase e o fim de fase. Estas fases são então ligadas numa configuração DELTA ou WYE. Qualquer desequilíbrio nos resultados dos testes irá aparecer independentemente da configuração conectada. Se o resultado do teste for utilizado como dados de base, qualquer teste subsequente deve ser feito na mesma configuração para efeitos de tendências e comparativos. Uma nota sobre a configuração do teste pode ser introduzida na análise informática relevante

ficheiro de dados de teste de software. Exemplo – MCA PRO™ software informático.

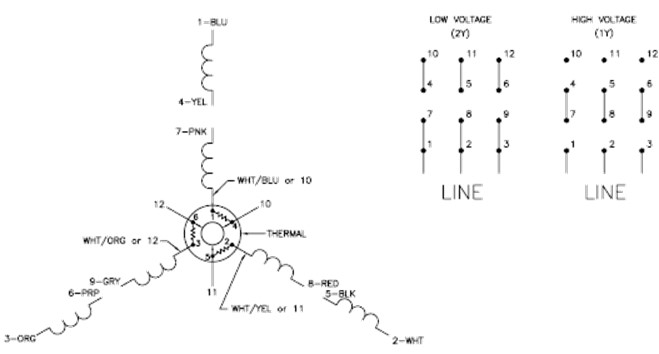

Diagrama de seis motores de chumbo

Para testar o motor na configuração DELTA, o início de cada fase é ligado ao fim de outra, e os condutores do motor T1, T2 & T3 são ligados a esta junção dos condutores de fase. Ligar firmemente os cabos T1 a T6, T4 a T2, e T5 a T3 e utilizar estas ligações como os pontos de teste 1, 2, e 3. Para ligar o motor na configuração WYE, ligar firmemente o fim das fases para formar uma ligação “wye” e isolar os cabos T4, T5 e T6 e depois utilizar o início das fases como pontos de teste 1, 2, e 3 como ligações de fase.

Seis Diagrama de Motor IEC de Chumbo

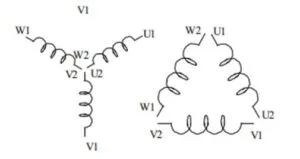

Diagrama de nove motores de chumbo

Nove motores de chumbo virão das instalações OEM ou de reparação com algumas das ligações ligadas internamente numa configuração DELTA, ou WYE. Para completar as ligações, ligar os cabos do motor T4 a T7, T5 a T8, e T6 a T9 com porcas de arame ou outros meios adequados e utilizar os pontos de teste do motor 1, 2, e 3 como ligações de fases.

Diagrama do motor IEC de nove chumbo

Para a análise de tendências e análise de motores eléctricos trifásicos MCA, são ligados três cabos de motor ao instrumento MCA. Quando novos motores são testados, o técnico pode encontrar motores com múltiplos condutores de motor. Isto permite que os motores possam ser utilizados em múltiplas aplicações. Normalmente, os diagramas de ligação são fornecidos pelo Fabricante do Equipamento Original (OEM). Este guia é fornecido se o diagrama dos fabricantes não estiver disponível. Estas directrizes não substituem as ligações OEM. Geralmente, todas as bobinas utilizam esquemas de numeração padrão, pelo que a sua ligação para os testes MCA é directa. Assume-se que o técnico tem conhecimentos eléctricos básicos e acesso aos materiais adequados para as ligações de arame, tais como porcas de arame, parafusos ou pernos bipartidos, tampões, parafusos ou pernos de máquinas variados, e materiais isolantes que possam ser necessários para fazer ligações temporárias ou permanentes aos motores em teste.

Os enrolamentos de três fases do motor têm um início de fase e o fim de fase. Estas fases são então ligadas numa configuração DELTA ou WYE. Qualquer desequilíbrio nos resultados dos testes irá aparecer independentemente da configuração conectada. Se o resultado do teste for utilizado como dados de base, qualquer teste subsequente deve ser feito na mesma configuração para efeitos de tendências e comparativos. Uma nota sobre a configuração do teste pode ser introduzida na análise informática relevante

ficheiro de dados de teste de software. Exemplo – MCA PRO™ software informático.

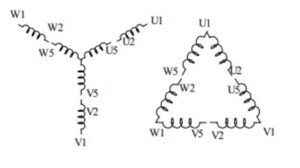

Doze Diagrama do Motor de Chumbo

Doze motores de chumbo oferecem a maior flexibilidade de qualquer motor. Podem ser ligados numa configuração WYE ou DELTA, e são utilizados para operações de “alta” ou “baixa” tensão ou operações de múltiplas velocidades. No entanto, esta versatilidade não complica o procedimento de ensaio de peças sobressalentes de motores ou os motores que regressam da reparação.

Doze Diagrama do Motor IEC de Chumbo

Para testar o motor numa configuração DELTA, ligar firmemente os cabos T1 a T12, T2 a T10, T3 a T11, T4 a T7, T5 a T8, e T6 a T9. Depois utilizar os pares contendo T1, T2, e T3 como fases 1,2, e 3 para testes.

Para testar o motor numa configuração WYE, ligar firmemente e isolar os cabos T10, T11, e T12. Depois ligar os cabos T4 a T7, T5 a T8, e T6 a T9 e utilizar 1,2, e 3 como fases de ligação para testes.

Existem outras configurações que podem aplicar-se a aplicações específicas. Por exemplo: Arranque TOTAL, funcionamento DELTA, ou para alta ou baixa voltagem. Para os testes MCA a principal importância é que todas as bobinas sejam testadas durante o teste e as conexões recomendadas o realizem. Se um desequilíbrio for detectado, então as bobinas individuais podem ser testadas como discutido abaixo.

As fases ou bobinas individuais podem ser testadas através da realização de medições monofásicas desde o início de uma fase ou bobina até ao final da mesma fase ou bobina. Por exemplo, num DELTA ligado a 12 motores de chumbo, a fase A pode ser medida de 4 a 9, a fase B de 5 a 7, e a fase C de 6 a 8. Para um motor ligado WYE, A fase 1-10, B fase 2-1, C fase 3-12. Segmentos individuais podem ser comparados utilizando medições monofásicas de bobinas individuais, 1-4, 2-5, 3-6, 7-10, 8-11, 9-12.

Como dizer se o motor eléctrico é mau

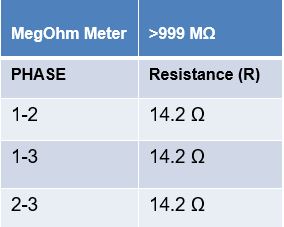

O que é que se faz quando um motor falha ou tropeça numa viagem? Que ferramentas utiliza actualmente para determinar se o motor é “bom” ou “mau”? Se for como a maioria dos técnicos, provavelmente usa um Megohm Meter e um Multi-metro Digital.

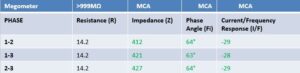

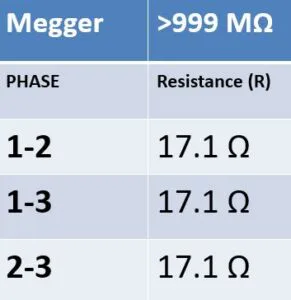

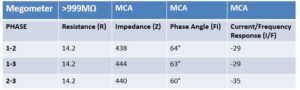

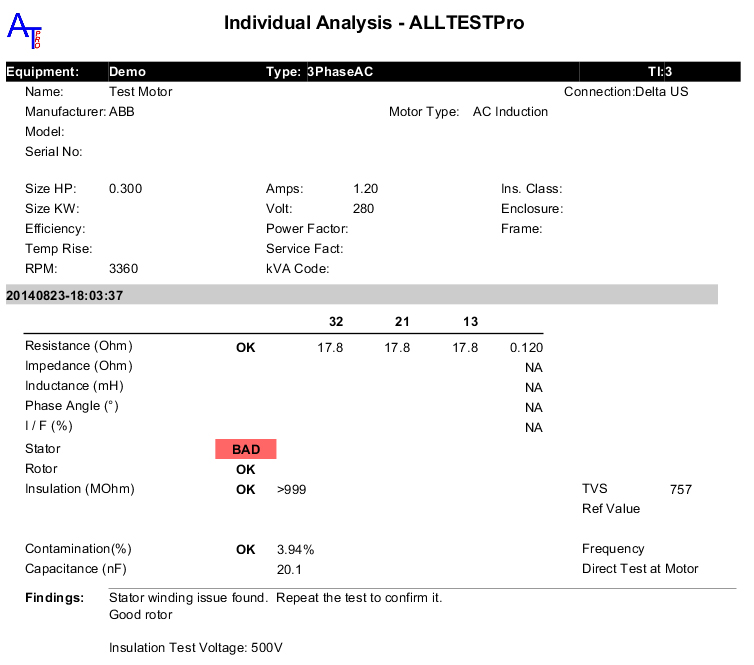

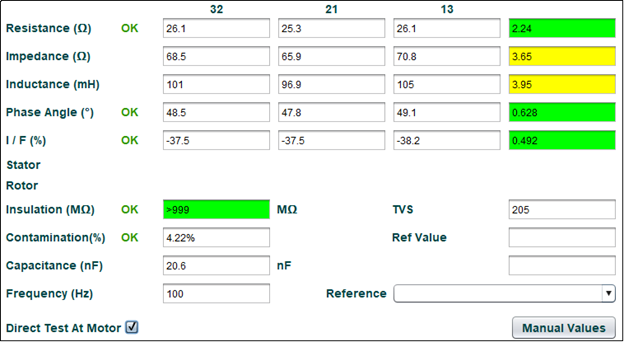

Olhando para um teste de motor real num motor instalado onde a unidade tinha tropeçado.

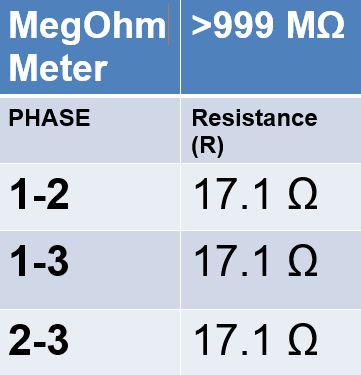

O electricista, utilizando um Megohm Meter e um Multi-Metro Digital, adquiriu estes resultados.

Então, o que é que isto indica sobre o estado deste motor? Com base nestas leituras, o problema é obviamente, com a Unidade e não com o Motor, certo? Por isso,

o que substituiria a VFD ou o Motor? O técnico de serviço contava com um teste de isolamento de megohmetro Isolamento ao solo que indica que o isolamento da parede do solo não tem fraquezas para o solo, e um Multi-metro Digital (teste de resistência), que indica que há continuidade nos enrolamentos e que todas as ligações são boas. O técnico de serviço estava apenas a analisar 2 factores que afectam o motor. Ambas as medições dos instrumentos indicam que não há nada de errado com os componentes testados mas não fornecem uma imagem completa do estado do motor. Na medida em que estes instrumentos podem dizer que este motor está em bom estado.

Estes métodos de teste são muito fiáveis para determinar se o seu motor está “vivo” ou “morto” (ou seja, curto-circuitado à terra) ou tem problemas de ligação, mas não lhe darão o estado actual de saúde do motor. Substituiu a Unidade ou o Motor?

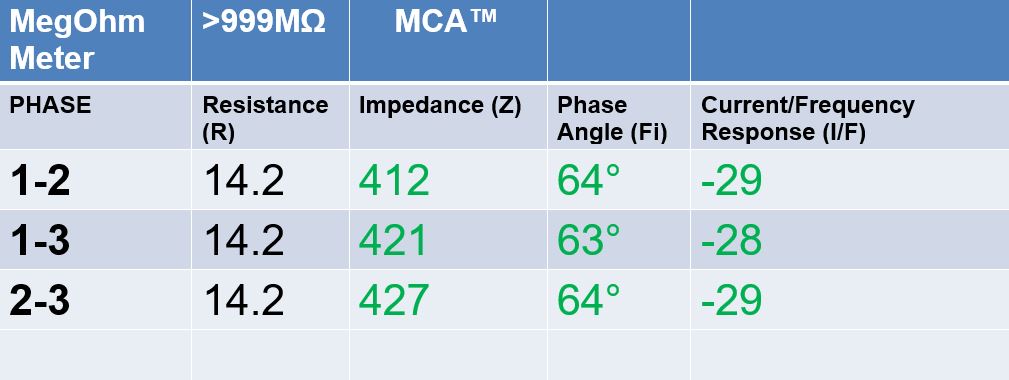

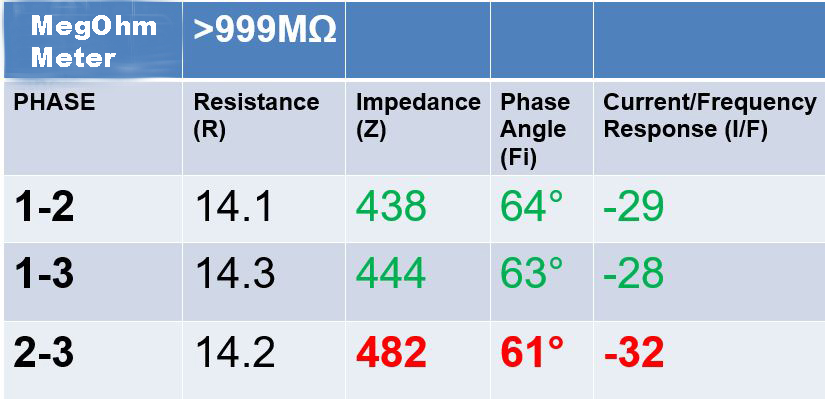

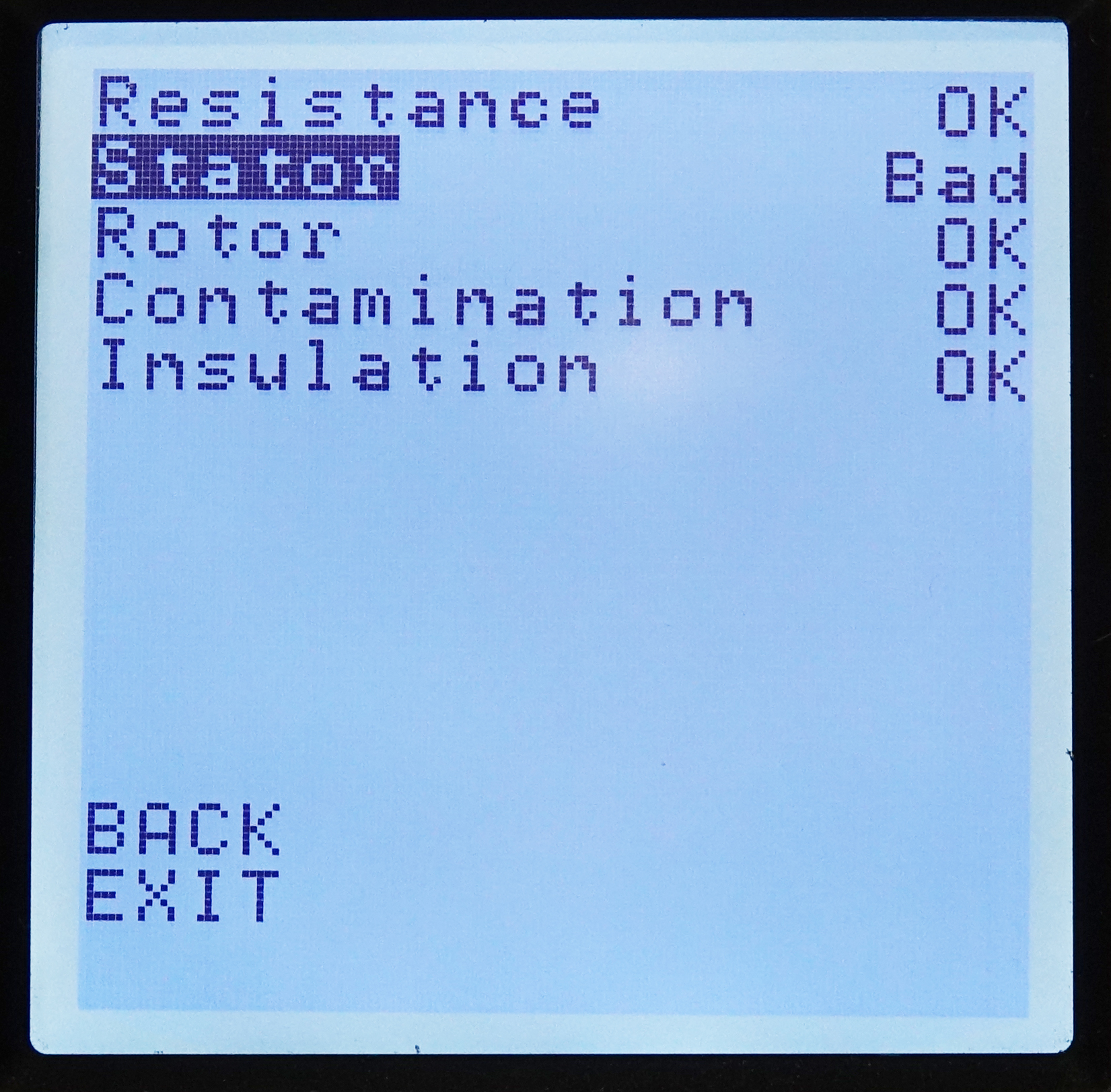

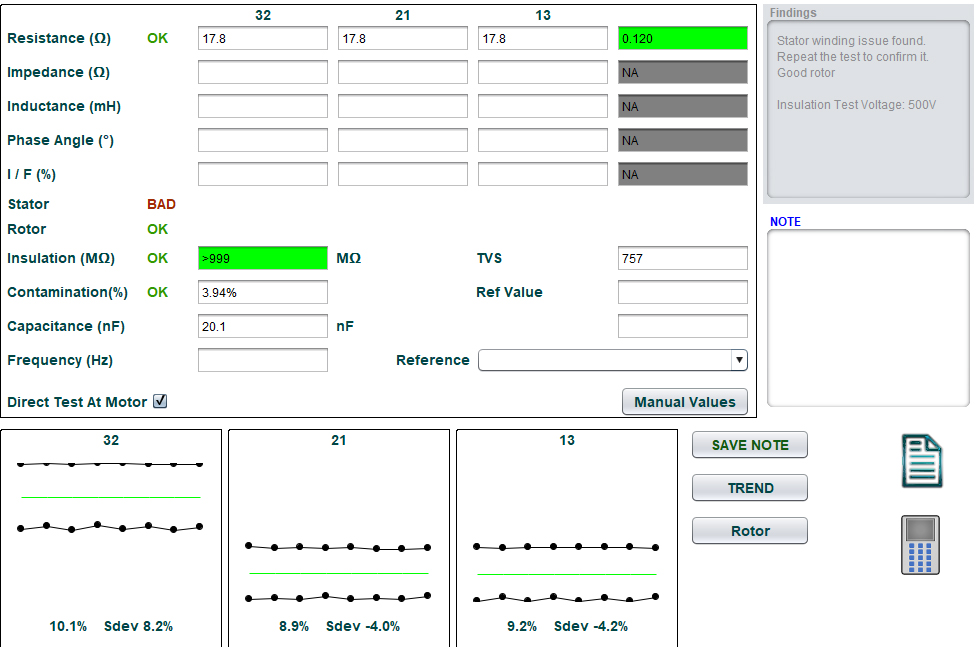

Usando o Circuito Motor Analysis™ (MCA™), foi isto que o mesmo electricista encontrou: ao realizar os testes MCA™. O ângulo de fase (Fi) e a Corrente/Frequência (I/F) não indicam qualquer evidência de calções de enrolar existentes ou em desenvolvimento.

Se substituiu o motor, custou tempo e dinheiro à sua empresa, tanto no custo do motor como no facto de que terá de substituir a unidade quando esta voltar a tropeçar.

O mesmo electricista teve uma viagem com motor idêntico a motor numa linha diferente.

E agora? É a Unidade ou o Motor? Se disse Motor, está correcto. Uma vez que estas leituras são as mesmas que as do motor anterior, isso sugere que o motor é bom, pelo que a falha deve estar na unidade.

Os instrumentos MCA™ mostram claramente desequilíbrios tanto no ângulo de fase como na resposta de frequência de corrente que são indicações de curtos-circuitos sinuosos. Portanto, neste caso, a falha está definitivamente no motor.

MCA™ instrumentos oferecem respostas rápidas e fiáveis ao estado de saúde dos motores.

– Teste rápido em menos de 3-5 minutos.

– Direcções fáceis no ecrã.

– Respostas apresentadas no ecrã como GOOD, BAD, WARN.

– Disponível com o telefone APP ou MCA™ Software suites.

Quais são as suas ferramentas de teste de motores que medem?

O que é a tecnologia MCA™? MCA™ (Motor Circuit Analysis) é um método de teste de baixa tensão desenergizado que exerce o sistema de isolamento do enrolamento dos motores para avaliar a saúde de todo o motor e da cablagem associada.

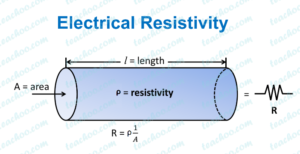

A resistência é uma propriedade fundamental de um material capaz de resistir ao fluxo de electricidade através dele. As unidades de resistência são ohms e utilizam o símbolo grego omega (Ω) e o símbolo matemático é (R). Todos os materiais têm alguma resistência, a maioria dos metais tem baixa resistência e são conhecidos como condutores. A Resistência Específica de um material é a resistividade e é representada por(ρ). A resistência de um material depende do tipo de material, do comprimento e da forma do material. A resistência de um objecto ou material determina quanto trabalho ou calor é criado à medida que a corrente flui através do material. Por exemplo, um material com alta resistência consumirá uma grande quantidade de energia à medida que a corrente flui através do material. A corrente que produz trabalho e cria calor é conhecida como corrente resistiva (Ir).

A medição da resistência tem o nome de Georg Simon Ohm, um físico alemão do séculoXIX que estudou a relação entre tensão, corrente e resistência. Ele é creditado por formular a Lei de Ohms que é a resistência de um circuito (R) é igual à tensão (E) aplicada ao circuito dividida pelo fluxo de corrente (I) através de um circuito. R = E/I

Os materiais nos circuitos eléctricos são classificados como condutores ou isoladores.

Os condutores são materiais que têm electrões soltos no invólucro mais externo dos átomos que compõem o material condutor e oferecem muito pouca resistência ao fluxo de corrente. Os electrões fluem facilmente através do material condutor. Exemplos de condutores são o cobre, aço, ferro, bronze, e muitos outros metais.

Os isoladores são materiais que têm electrões muito bem ligados no invólucro mais exterior dos átomos que compõem o material isolante e resistem ao livre fluxo de corrente através do material. Os isoladores apresentam uma elevada resistência e restringem o fluxo de electrões. Exemplos incluem borracha, vidro, madeira, e muitos plásticos.

O fundamental da electricidade é que a corrente toma o caminho de menor resistência, pelo que os isoladores são utilizados para direccionar o fluxo de corrente através do caminho pretendido e impedir o fluxo de corrente através de caminhos indesejados.

Nos motores, os condutores são formados em bobinas ou enrolamentos para criar o campo magnético necessário para converter a energia eléctrica em torque mecânico. Para maximizar a força do campo magnético, a corrente precisa de fluir através de cada curva do enrolamento. Portanto, os condutores que são utilizados constroem os enrolamentos são revestidos com múltiplas camadas de isolamento para dirigir a corrente através do enrolamento. Este isolamento é referido como isolamento por enrolamento ou por rotação.

Quando o isolamento entre condutores começa a quebrar, a corrente ainda não fluirá entre condutores até que a resistência do isolamento desça abaixo da resistência do material condutor em torno do condutor. Portanto, a medição da resistência dos enrolamentos individuais permanecerá inalterada até que o isolamento tenha falhado completamente.

A resistência é directamente proporcional ao comprimento total do condutor, ao tamanho do condutor (em moinhos circulares), e à temperatura do condutor. Por exemplo, é muito mais fácil a água fluir através de um tubo largo e curto do que fluir através de um tubo mais estreito e longo. A corrente através de um condutor eléctrico reage da mesma forma. A corrente fluirá muito mais facilmente através de um grande e curto pedaço de fio do que através de um pedaço de fio mais estreito e mais longo, porque há menos resistência dos electrões que fluem no condutor maior do que no condutor mais pequeno.

Portanto, quando

medição da resistência do enrolamento

num motor eléctrico trifásico desenergizado, qualquer desequilíbrio de resistência é geralmente o resultado de problemas de ligação. A resistência das três fases deve ser equilibrada em relação umas às outras. Qualquer desequilíbrio de 5% é um aviso e indica a existência de problemas no circuito motor.

Ao testar a partir do CCM, um desequilíbrio de resistência pode estar em qualquer parte da ligação no CCM (Gabinete de Controlo de Motores), na cablagem ou no próprio motor. É necessário realizar testes adicionais progressivamente mais próximos do motor para localizar as ligações que estão a causar a resistência desequilibrada.

Se as medições de resistência no motor estiverem equilibradas, isto verifica que a questão está algures entre o CCM e os cabos do motor. Se os valores de resistência directamente no motor estiverem desequilibrados, isto confirma que existe um problema no interior do motor. Exemplos de coisas que podem causar resistências desequilibradas são ligações soltas, juntas de solda a frio quer no motor ou no CCM, fio desgastado ou partido, terminais sujos ou oxidação das ligações em qualquer parte do circuito do motor.

MCA™ é um método comprovadamente muito fácil de usar e seguro de avaliar o estado da electricidade equipamento enquanto o equipamento é desenergizado. A premissa básica da MCA:

No equipamento com bobinas trifásicas todas as fases devem ser idênticas. Consequentemente, todas as características eléctricas do enrolamento devem ser as mesmas. Se ocorrer qualquer alteração no estado de isolamento, nunca é bom, (os enrolamentos não se “fixam” eles próprios). Portanto, qualquer alteração no sistema de isolamento do enrolamento é “má”. As bobinas de fase têm 2 sistemas de isolamento separados e independentes O sistema de isolamento da parede do solo e o sistema de isolamento do enrolamento; o estado de um sistema de isolamento não indica o estado do outro, por isso cada sistema de isolamento precisa de ser testado exaustiva e independentemente. O sistema de isolamento da parede de terra isola as bobinas da estrutura do equipamento ou outras partes expostas do equipamento enquanto o sistema de isolamento do enrolamento direcciona a corrente através dos condutores para criar o campo magnético. MCA™ realiza uma série de testes em ambos os sistemas de isolamento.

Isolamento da parede de terra: A avaria do sistema de isolamento da parede de terra é uma questão de segurança e requer acção imediata. MCA™ mede a resistência do isolamento à terra para localizar quaisquer pontos fracos no isolamento da parede de terra, mas não fornece o estado geral do isolamento. A leitura do Factor de Dissipação (DF) e da Capacitância ao Solo (CTG) fornecem uma indicação adicional do estado geral do sistema de isolamento das paredes do solo, mas nenhum destes fornece qualquer indicação do sistema de isolamento do enrolamento.

Isolamento de enrolamento: Uma avaria no sistema de isolamento do enrolamento resultará em curtos-circuitos entre os trocadilhos nos enrolamentos, o que resulta num campo magnético enfraquecido, fluxo de corrente desequilibrado, aumento do aquecimento e eventual falha de equipamento atastrófico. MCA™ realiza um teste em série aplicando tensão CA e CC de baixa tensão aos enrolamentos trifásicos enquanto o motor está desenergizado. A tensão DC mede a resistência do enrolamento usando cabos Kelvin especialmente concebidos para fornecer medições muito precisas da resistência do enrolamento para identificar problemas de ligação.

Quando o isolamento do enrolamento começa a degradar-se, sofre uma alteração na composição química do material isolante que envolve os condutores. A corrente CA que flui através dos enrolamentos exerce todo o isolamento do enrolamento. As alterações muito pequenas que ocorrem devido à composição química são medidas e avaliadas. Analisando a quantidade e as relações, é possível identificar as causas e a gravidade das falhas sinuosas em desenvolvimento e recomendar a acção adequada.

MCA™ pode ser utilizado para:

1) Inspecções de entrada em todos os motores novos e reparados

2) Testes de substituição

3) Teste de pré-instalação

4) Resolução de problemas

5) Testes de rotina de manutenção preditiva

MCA™ Testes

Teste estático – testa os três enrolamentos dos motores CA, realiza uma série de testes em diferentes frequências nas três fases dos enrolamentos do motor a partir dos cabos de linha dos motores, T1, T2, T3. Os resultados do teste são introduzidos num algoritmo proprietário para criar o Valor Estático do Teste (TVS). O TVS é um número sem dimensão que serve como valor de base para definir o estado do equipamento. Qualquer alteração neste valor > 3% indica uma falha. Este valor pode ser comparado com outros equipamentos idênticos (deve ser a mesma classificação HP/KW, velocidade, tamanho da moldura, e fabricante).

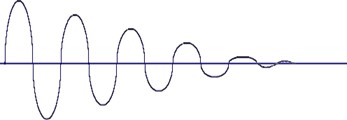

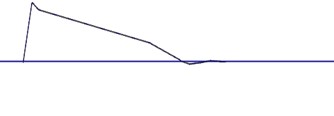

Teste dinâmico – é realizado em motores de indução de gaiola de esquilo < 1000 V. Enquanto o eixo do motor é rodado manualmente de forma suave e lenta, são criadas assinaturas de estator e rotor. As assinaturas do estator e do rotor são automaticamente analisadas para identificar e reportar falhas no rotor ou no estator.

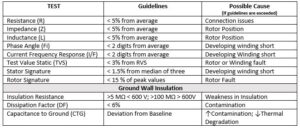

Teste de comparação de fases – testa bobinas trifásicas em todos os tipos de equipamento trifásico, incluindo motores, geradores, e transformadores. A comparação de fases ou teste “Z” mede a resistência de enrolamento DC (R), impedância (Z), indutância (L), ângulo de fase (Fi) e resposta de frequência de corrente (I/F).

Os resultados dos testes são registados e fornecidos para determinar quaisquer diferenças nas fases. Estas diferenças são comparadas com directrizes pré-determinadas criadas através de muitos anos de testes de campo do estado do isolamento do enrolamento. Estes valores podem ser utilizados ao longo do tempo, para determinar o tipo e a gravidade da falha em desenvolvimento, e fornecer uma estimativa do tempo até à falha.

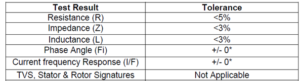

As seguintes directrizes foram desenvolvidas a partir de mais de 35 anos de testes de campo, mas são simplesmente directrizes e são um bom ponto de partida, no entanto, como com qualquer falha das directrizes não ocorrerá imediatamente se estas directrizes forem excedidas.

Os procedimentos básicos para MCA™ testar testes estáticos e dinâmicos são todos realizados em novos equipamentos para avaliar o novo estado dos motores e estabelecer linhas de base ou valores de referência para testes futuros. Novas linhas de base são estabelecidas a partir do centro de controlo de motores (CCM), uma vez instalado um motor. Todas as leituras futuras podem ser feitas se todas as medições do CCM estiverem equilibradas, todas as ligações no circuito do motor estiverem apertadas e o isolamento do enrolamento em torno dos condutores em todas as fases estiver em bom estado. Se ocorrer um desequilíbrio, a análise e talvez mais testes podem ser os mesmos necessários para avaliar o tipo e gravidade da falha. Os testes AC medem a impedância (Z), a indutância (L), o ângulo de fase (Fi) e a resposta de frequência actual (I/F) para avaliar o estado do isolamento do enrolamento.

A experiência tem mostrado que 20 a 40 por cento dos sistemas motorizados testados podem ter algum tipo de condição de alarme. Só porque um motor ultrapassou os limites de alarme em MCA Basic™ ou MCA PRO™ não significa necessariamente que o motor irá falhar ou deverá ser parado imediatamente. Durante mais de 30 anos, o pessoal dedicado da ALL-TEST Pro tem reunido dados e recursos para determinar quando é que um motor irá falhar nos motores de gaiola de esquilo trifásicos mais comuns. Alguns motores podem ter um desenho especial que pode fazer com que os valores medidos estejam fora dos limites padrão, mas ainda assim funcionar correctamente. Em alguns casos, mesmo um motor novinho em folha pode receber um alarme de indutância e impedância devido à relação Rotor Bar/Winding. As seguintes dicas de análise ajudá-lo-ão a determinar quando um motor deve ser condenado e deve ser retirado de serviço.

Nunca condenar um motor do Centro de Controlo de Motores (CCM). Cabos defeituosos e ligações defeituosas entre o ponto de teste e o motor podem causar leituras desequilibradas e produzir um alarme. Se for recebido um alarme no MCC, outro teste deve ser realizado directamente em

o motor com os cabos do motor desligados dos cabos do CCM. Se o alarme permanecer, um problema com os cabos e ligações do CCM pode ser excluído e o motor pode ser investigado mais aprofundadamente. Se o alarme desaparecer, então os cabos e ligações do motor devem ser inspeccionados para possíveis falhas.

Outra coisa em que se deve pensar é em que tipos de falhas são identificadas durante um teste. Os calções de bobinagem são geralmente mais severos do que a contaminação ou falhas do rotor. Os defeitos motores em desenvolvimento são primeiro indicados por alterações entre o valor de base TVS e um valor TVS recentemente obtido, Assinatura do estator, ou desequilíbrios em ângulo de fase (Fi) e Resposta de Frequência de Corrente (I/F). Os motores que recebem estas falhas devem ser tomados em consideração antes de motores com falhas de indutância/impedância ou de resistência.

Um motor nunca deve ser condenado de um teste. Se houver qualquer voltagem residual no motor, poderá obter um resultado que poderá mostrar um aviso ou um mau alarme. Recomenda-se fazer um segundo e até um terceiro teste do motor para verificar os alarmes. É também importante isolar o motor de quaisquer outras tensões induzidas de outros equipamentos eléctricos enquanto se realiza um teste. Uma tensão induzida no motor pode causar leituras inconsistentes e pouco fiáveis que não se repetem. É importante não condenar um motor que está a dar leituras irrepetíveis por causa disto.

Os Motores de Indução podem ser definidos como um transformador com um secundário rotativo. Isto acontece porque a energia é induzida do circuito eléctrico do estator para o circuito eléctrico do rotor. A energia CA trifásica é aplicada aos enrolamentos do estator e cria um campo magnético que gira em torno do estator a uma velocidade constante. A velocidade é determinada pelo número de pólos e pela frequência aplicada. Este campo magnético que roda à volta do estator induz um CEM (força electromotriz) na parte eléctrica (gaiola de esquilo) do rotor. A interacção entre os campos magnéticos no estator e no rotor converte a energia eléctrica em torque mecânico. Esta breve discussão descreve estes princípios e como eles afectam as medições MCA™.

Indutância

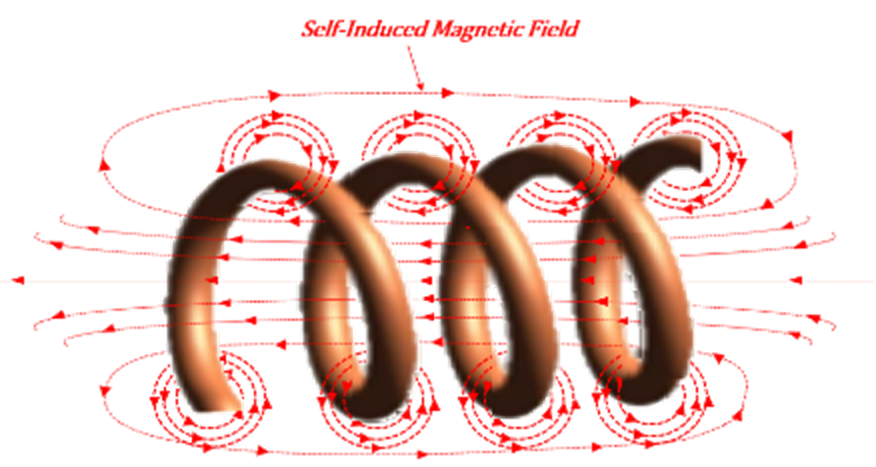

A indutância é definida como a propriedade de um circuito ou sistema eléctrico que se opõe a qualquer mudança de corrente. A indutância é representada pelo Símbolo L e as unidades são medidas em Henry’s. A quantidade de indutância numa bobina depende da construção física da bobina. As cinco características físicas que determinam a indutância de uma bobina são:

1) O número de voltas na bobina; a indutância aumenta à medida que o quadrado do aumento do número de voltas.

2) Diâmetro da bobina; a indutância é directamente proporcional à área da secção transversal.

3) Comprimento da bobina; a indutância é inversamente proporcional ao comprimento da bobina. Quanto mais longe as voltas

são separados quanto mais baixa for a indutância.

4) Número de camadas na bobina; quanto mais camadas, mais indutância.

5) Permeabilidade do material do núcleo; quanto maior for a permeabilidade do núcleo, maior será a indutância.

Existem 2 tipos de indutâncias:

1. A auto-indutância é definida como a indução de um CEM (tensão) num condutor portador de corrente, quando a corrente que flui através do condutor está a mudar. O campo magnético é criado pela corrente no próprio circuito e induz uma tensão no mesmo circuito. Um indutor armazena energia sob a forma de campos magnéticos e opõe-se a uma mudança na corrente.

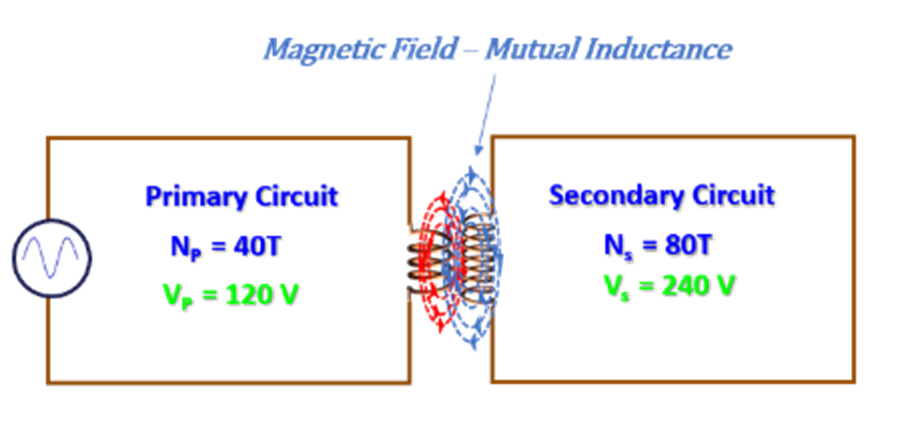

2. A indutância mútua é a CEM criada quando o campo magnético, criado pela corrente que atravessa um circuito, intersecta os condutores num outro circuito. Actualmente, a lei estabelece que quando um campo magnético em mudança do circuito primário intersecta os condutores no circuito secundário, induz uma tensão no circuito secundário.

Um transformador é um dos dispositivos eléctricos mais simples e é talvez o melhor exemplo de indutância mútua. O circuito com a fonte AC é o lado primário do transformador. O circuito em que o campo magnético é induzido é o secundário. Um transformador exibe todos os princípios de indutância mútua. Os transformadores alteram efectivamente a tensão de um circuito para outro, alterando o número de voltas em cada circuito.

Por exemplo, se a bobina primária tiver menos voltas do que a secundária, o campo magnético na secundária será mais forte do que na primária e a tensão induzida da secundária aumentará. Este é um transformador progressivo.

Equação 1: Relação Transformador – Vp/Vs = Np/Ns

Vp = Tensão Primária Np = Número de Voltas na Primária

Vs = Voltagem Secundária Ns = Número de Voltas em secundário

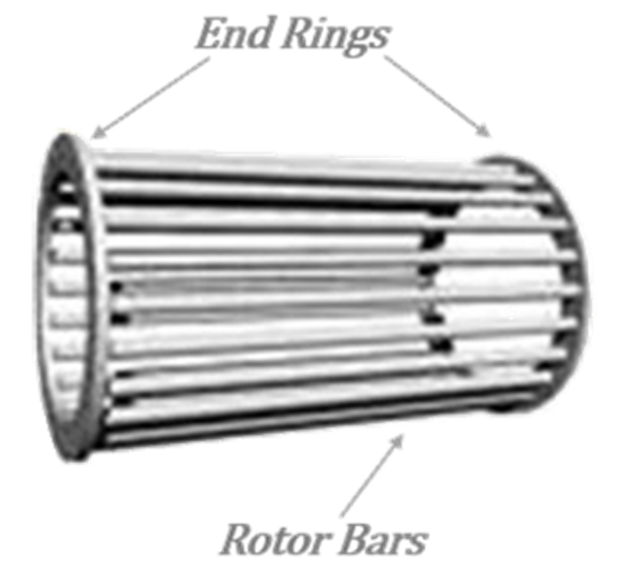

Motores de Indução AC

Definindo o motor de indução CA como um transformador, o enrolamento do estator actua como o primário do transformador e estabelece principalmente a auto-indutância. Durante a operação , o campo magnético rotativo baseia-se na lei de indutância mútua de Faraday para induzir um CEM na parte eléctrica do rotor que é a gaiola de esquilo. A gaiola de esquilo consiste em barras fundidas ou fabricadas (barras de rotor) que fornecem o caminho para a corrente necessária para a indutância mútua.

, o campo magnético rotativo baseia-se na lei de indutância mútua de Faraday para induzir um CEM na parte eléctrica do rotor que é a gaiola de esquilo. A gaiola de esquilo consiste em barras fundidas ou fabricadas (barras de rotor) que fornecem o caminho para a corrente necessária para a indutância mútua.

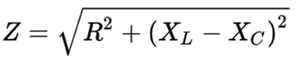

Reactância Indutiva (XL)

Por definição, a indutância opõe-se a uma mudança na corrente, esta oposição à corrente em mudança reduz o fluxo de corrente através do condutor e é conhecida como reactância indutiva. X é medido em ohms.

Equação 2: Reactância Indutiva – XL = 2πfL

Onde: f = frequência L = indutância

Portanto, se a frequência aplicada ou a auto ou indutância mútua aumentar, a XL aumentará.

Impedância (Z)

A impedância é a resistência abrangente num circuito e consiste na resistência DC, na reactância de indutância e na reactância capacitiva. O símbolo de impedância é Z e as unidades são ohms (Ω).

Em motores de indução CA o R (resistência) é produzido pela resistência do enrolamento do estator, o XC (reactância capacitiva) vem de qualquer C (capacitância), criado pelo material isolante entre os condutores nos enrolamentos do estator. Contudo, a maior parte do Z provém da grande contribuição da indutância criada pela auto-indutância das bobinas do estator e pela indutância mútua entre as bobinas do estator e as barras do rotor.

Em motores de indução CA o R (resistência) é produzido pela resistência do enrolamento do estator, o XC (reactância capacitiva) vem de qualquer C (capacitância), criado pelo material isolante entre os condutores nos enrolamentos do estator. Contudo, a maior parte do Z provém da grande contribuição da indutância criada pela auto-indutância das bobinas do estator e pela indutância mútua entre as bobinas do estator e as barras do rotor.

Circuito Motor Analysis™ ( MCA™)

Circuito do Motor Analysis™ aplica uma série de sinais de baixa tensão CA e CC aos enrolamentos do estator do motor. Se as bobinas forem todas iguais, a resposta a estes sinais deve ser a mesma ou “Equilibrada”. Geralmente, quaisquer alterações no estado do isolamento do enrolamento provocarão a alteração de um ou mais destes valores medidos. Contudo, devido ao desenho e posição do rotor dentro do estator, os resultados de MCA™ mostrarão um desequilíbrio nas medições L (indutância) e Z (impedância) nas fases, mesmo em motores em perfeitas condições. O MCA™ Software e AT7™ fornecerão uma indicação “WARN” quando qualquer das fases L ou Z se desviar mais de 5% da média das três fases. Esta WARN não indica necessariamente uma falha em desenvolvimento ou existente, mas pode ser o resultado de “Posição do rotor”, que é abordado no teste de reposicionamento do rotor abaixo.

Ao testar um motor que está actualmente instalado numa máquina, é boa prática realizar um teste directamente no Gabinete de Controlo de Motores (CCM). Não só está a testar a saúde do seu motor, como também está a testar problemas na montagem da cablagem do motor, bem como pontos de ligação no CCM e no motor. Se for recebido um alarme durante a realização de um teste com um dos instrumentos de TODOS OS TESTES Pro desenergizados no CCM, então o próximo curso de acção seria realizar um teste directamente no motor com os cabos do motor desligados.

Dependendo de se o alarme se apagar ou permanecer, poderá então identificar o local do seu alarme entre o CCM e o motor. Se um alarme for recebido no CCM e for consistente no motor, então é confirmado que o motor é a causa raiz do problema. Se receber um alarme no CCM e o mesmo se limpar directamente no motor, então a causa do alarme situa-se entre o CCM e os cabos do motor.

Dependendo de se o alarme se apagar ou permanecer, poderá então identificar o local do seu alarme entre o CCM e o motor. Se um alarme for recebido no CCM e for consistente no motor, então é confirmado que o motor é a causa raiz do problema. Se receber um alarme no CCM e o mesmo se limpar directamente no motor, então a causa do alarme situa-se entre o CCM e os cabos do motor.

Alguns problemas potenciais podem ser:

– Fragmentação e enfraquecimento do material de isolamento de cabos

– Ligações fracas ou soltas no CCM ou no motor

– Contactores contaminados/oxidados no MCC

Lembre-se sempre de fazer múltiplos testes em cada local para confirmar a repetibilidade e exactidão dos resultados dos seus testes.

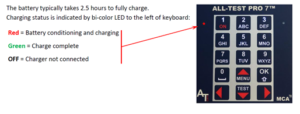

Durante décadas, ALL TEST Pro tem sido um pioneiro na indústria ao oferecer instrumentos fáceis de usar, portáteis, e operados a pilhas para todas as suas necessidades de testes de motores desenergizados. Em algumas instalações pode ser bastante difícil encontrar uma tomada padrão de 120 volts CA para ligar um dispositivo, ainda mais se for necessário um cabo de extensão para chegar ao local onde os testes estão a ser realizados.

O mais importante a lembrar com um instrumento operado por bateria é mantê-lo totalmente carregado enquanto não estiver a ser utilizado. Pode parecer simples, mas nada é mais frustrante do que a necessidade de realizar um teste motor, mas é preciso esperar porque a bateria está totalmente descarregada.

O mais importante a lembrar com um instrumento operado por bateria é mantê-lo totalmente carregado enquanto não estiver a ser utilizado. Pode parecer simples, mas nada é mais frustrante do que a necessidade de realizar um teste motor, mas é preciso esperar porque a bateria está totalmente descarregada.

É recomendável manter o instrumento no carregador quando não estiver a ser utilizado devido a isso. A bateria descarrega-se lentamente enquanto se está sentado em inactividade, por isso, se não utilizar o instrumento durante um período prolongado, a bateria acaba por descarregar totalmente e não se liga. Enquanto o instrumento estiver ligado ao carregador fornecido, o circuito de carga no instrumento ligar-se-á automaticamente assim que a bateria cair abaixo do limite pré-definido. O que significa que não haverá energia na bateria se esta estiver em carga completa. As baterias de iões de lítio não desenvolvem memória e não requerem descarga total antes de serem carregadas. Para aumentar a vida útil da bateria, recomenda-se a realização de descargas parciais mais frequentes em vez de uma descarga total. Certifique-se de que só utiliza o carregador fornecido com o seu instrumento, pois a utilização de um carregador de substituição ou de um carregador de terceiros pode danificar o circuito de carga e/ou a bateria se o carregador tiver a polaridade ou tensão de alimentação incorrectas.

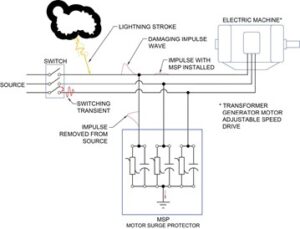

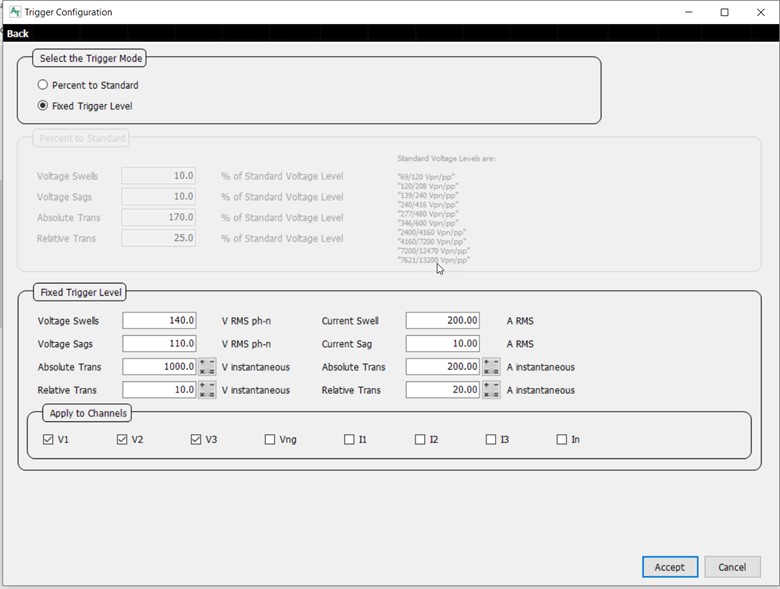

Muitos motores eléctricos de média a alta tensão estão equipados com um banco de condensadores ou pára-raios para proteger o equipamento de picos de energia transitórios inesperados devido a descargas atmosféricas externas, eventos de comutação interna ou outros picos de tensão transitórios. Estes dispositivos são cruciais para proteger equipamentos que poderiam ser facilmente danificados por estes inesperados surtos de energia. Ao realizar um teste motor com uma das linhas de TODOS OS TESTES Pro de testadores de motores desenergizados, é particularmente importante que estes bancos de condensadores ou pára-raios estejam desligados e isolados do motor.

Estes condensadores e pára-raios filtrarão os resultados dos testes e criarão leituras incorrectas e inconsistentes que podem levar a falsos diagnósticos do motor. Ao testar um motor com um banco de condensadores ou pára-raios é recomendado fazer um teste directamente no motor com os cabos de entrada do motor desligados. Também pode desligar os cabos do motor no lado da carga do banco de condensadores ou do pára-raios e realizar um teste do motor nesse ponto. Lembre-se sempre de realizar múltiplos testes antes de condenar um motor para verificar a consistência dos resultados. Consulte o manual Análise de Circuitos Motores para mais pormenores sobre os critérios de condenação.

Estes condensadores e pára-raios filtrarão os resultados dos testes e criarão leituras incorrectas e inconsistentes que podem levar a falsos diagnósticos do motor. Ao testar um motor com um banco de condensadores ou pára-raios é recomendado fazer um teste directamente no motor com os cabos de entrada do motor desligados. Também pode desligar os cabos do motor no lado da carga do banco de condensadores ou do pára-raios e realizar um teste do motor nesse ponto. Lembre-se sempre de realizar múltiplos testes antes de condenar um motor para verificar a consistência dos resultados. Consulte o manual Análise de Circuitos Motores para mais pormenores sobre os critérios de condenação.

Não só o MCA (Motor Circuit Analysis) é uma óptima forma de determinar o desenvolvimento de falhas de enrolamento de um motor na fase inicial, como também pode ser utilizado para identificar a localização exacta de uma falha num sistema motor a partir do MCC (Motor Control Center) até ao motor. Um dos factores mais cruciais para encontrar falhas em fase inicial é a realização de dois testes de base ao instalar o motor. O primeiro teste de base deve ser realizado directamente no motor completamente desligado de qualquer cabo do motor ou outro equipamento. Os testes futuros podem então ser comparados e analisados com este teste de base para procurar alterações que signifiquem uma falha motora.

Uma vez instalado o motor na máquina, deve ser realizado um segundo teste de base directamente a partir do CCM. Isto estabelecerá um teste de base desde o CCM até ao motor e pode ser novamente referenciado aquando da realização de futuros testes.

Com ambos os testes de base, será bastante simples determinar a localização exacta de uma falha se um motor começar a falhar ou a disparar intermitentemente um disjuntor ou disjuntor. Primeiro um teste deve ser realizado directamente no MCC e depois comparado com o teste de referência inicial do MCC.

Se houver um desvio entre os resultados do teste ou se um indicador WARN ou BAD for exibido no ecrã de resultados, o técnico deve então realizar um teste directamente no motor com os cabos do motor desligados. Se ainda houver um desvio entre o novo teste e o teste inicial de base realizado directamente no motor ou um indicador de WARN ou BAD, o técnico pode concluir que o motor é a causa raiz da falha e deve ser tratado adequadamente. Se o desvio entre os testes for eliminado e não forem estabelecidos indicadores WARN ou BAD, então os cabos motorizados e os pontos de ligação no CCM podem ser investigados mais aprofundadamente até ser encontrada a questão de raiz.

(MCA™) Circuito de Motores Analysis™ retira o trabalho de adivinhação de motores reconstruídos e de novos motores de stock. Ao realizar um teste motor rápido, de menos de 3 minutos, assim que um motor chega, pode ficar à vontade sabendo que o motor está perfeitamente saudável e funcionará correctamente uma vez instalado ou pode rejeitar o motor directamente no cais de embarque se este não cumprir os seus critérios.

Dependendo da aplicação, uma instalação de motor pode demorar até um dia inteiro de trabalho, pelo que a realização de um teste antes da instalação elimina a possibilidade de o motor não funcionar correctamente. O processo e os objectivos são os mesmos para os motores rebobinados ou novos: poupar tempo, garantir a segurança, instalar a substituição na primeira vez e melhorar o moral. Nunca mais passar pela luta de uma instalação motora dura só para ter de a puxar para fora porque o motor tropeça assim que a energia é aplicada. Ao implementar esta estratégia única, a sua empresa poupará dinheiro e evitará trabalho extra desnecessário ao instalar e desinstalar um motor defeituoso.

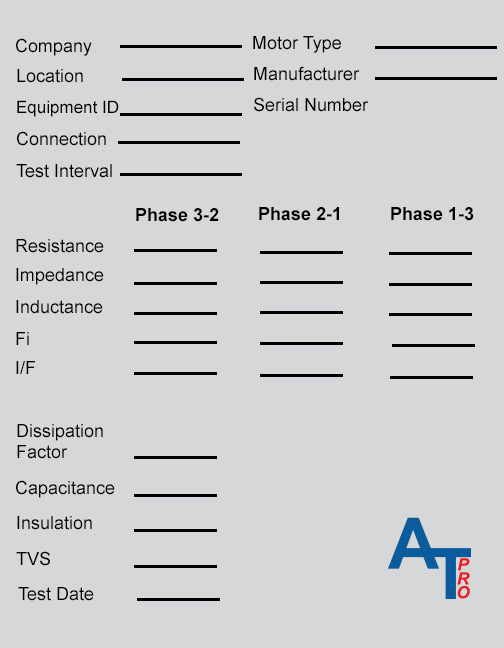

MCA™ é utilizado para testar motores de entrada e de saída (novos e usados). Etiquetas de motor com MCA™ informações ajudam a comunicação entre vendedores e clientes, assim como o pessoal de manutenção. MCA™ determina a saúde e o estado do motor, eliminando ambiguidade do inventário do motor, quer um motor esteja a ser enviado para fora (fornecedor ou cliente) ou a ser recebido para entrada para stock ou utilização imediata.

(MCA™) Circuito de Motores Analysis™ retira o trabalho de adivinhação de motores reconstruídos e de novos motores de stock. Ao realizar um teste motor rápido, de menos de 3 minutos, assim que um motor chega, pode ficar à vontade sabendo que o motor está perfeitamente saudável e funcionará correctamente uma vez instalado ou pode rejeitar o motor directamente no cais de embarque se este não cumprir os seus critérios.

Já na década de 1960, muitas empresas aperceberam-se de que através da monitorização rotineira das condições de funcionamento do equipamento rotativo é possível obter um aviso avançado de problemas operacionais ou outros que teriam impacto na continuação do funcionamento eficiente. Este aviso prévio proporciona tempo para retirar a máquina do funcionamento e afectar pequenas reparações e ajustes antes de ocorrerem falhas catastróficas.

Esta filosofia de manutenção, referida como PdM (Predictive Maintenance), tem aumentado desde o início da década de 1980, com a introdução de colectores de dados baseados em microprocessadores. Muitas das características de funcionamento das máquinas, tais como temperatura, pressão, estado do óleo, vibração e desempenho, podem ter tendência a identificar alterações. Contudo, um dos buracos gritantes na manutenção preditiva tem sido a incapacidade de identificar falhas de forma fácil e precisa dentro do equipamento eléctrico, tais como motores, transformadores, solenóides e outros equipamentos semelhantes. Uma das principais razões para isto foi a falta de instrumentos de manutenção preditiva de fácil utilização para testar motores ou outro equipamento eléctrico.

Os instrumentos de manutenção preditiva devem ser:

– Detido à mão

– Fácil de usar

– Fornecer respostas fáceis de compreender

Implementar a Manutenção Preditiva Implementar um programa de manutenção preditiva bem sucedido requer uma compreensão completa do processo PdM. Uma manutenção preditiva bem sucedida consiste em três fases – Detecção, Análise e Correcção.

Uma manutenção preditiva bem sucedida consiste em três fases – Detecção, Análise e Correcção.

Detecção A fase de detecção envolve a monitorização periódica das características de funcionamento do equipamento seleccionado. Estes valores são tendencialmente comparados com dados previamente registados dessa máquina ou máquinas semelhantes, depois comparados com normas pré-determinadas ou publicadas e/ou revistos para qualquer alteração.

Durante a fase de detecção, o processo de recolha de dados deve ser feito rápida e cuidadosamente, com a intenção de

controlar o maior número de máquinas possível. Quando uma alteração é detectada, podem ser necessários dados adicionais, para

determinar a causa da mudança de estado da máquina. Isto é feito durante a fase de análise.

Na maioria dos casos, o Circuito Motor Analysis™ (MCA™) os dados recolhidos durante a fase de detecção podem ser suficientes para

identificar o desenvolvimento de calções ou outros problemas de enrolamento. Mas, por vezes, é necessário realizar dados ou testes adicionais

para identificar o problema de forma mais precisa.

É geralmente uma perda de tempo realizar estes testes para uma análise mais detalhada durante o processo de detecção, uma vez que retarda o processo de detecção. A maioria dos departamentos de manutenção preditiva experientes reconheceram a importância de separar estes dois processos.

Análise O processo de análise envolve a realização de testes adicionais e talvez de tipos diferentes do que o processo de detecção. Este teste adicional pode requerer a desconexão do motor da carga, a rotação do eixo, ou a separação dos cabos do motor e requer mais tempo para levar os dados. Uma vez que normalmente apenas algumas máquinas durante a inspecção de detecção exibem qualquer alteração significativa, é normalmente mais eficaz tomar apenas os dados necessários para identificar uma alteração durante o processo de detecção, e depois voltar para um olhar mais detalhado uma vez que uma alteração seja detectada.

Análise O processo de análise envolve a realização de testes adicionais e talvez de tipos diferentes do que o processo de detecção. Este teste adicional pode requerer a desconexão do motor da carga, a rotação do eixo, ou a separação dos cabos do motor e requer mais tempo para levar os dados. Uma vez que normalmente apenas algumas máquinas durante a inspecção de detecção exibem qualquer alteração significativa, é normalmente mais eficaz tomar apenas os dados necessários para identificar uma alteração durante o processo de detecção, e depois voltar para um olhar mais detalhado uma vez que uma alteração seja detectada.

Contudo, se o local da instalação for remoto ou tiver outras limitações de acesso, estas podem justificar que se tomem dados mais detalhados durante o processo de detecção.

Correcção A fase de correcção implica corrigir e eliminar o problema que desencadeou a análise. Isto pode exigir a limpeza de um motor, o aperto de ligações, ou um rebobinar completo do motor. O tipo exacto de correcção e reparação é determinado pela análise.

O investimento financeiro para implementar um processo de teste MCA™ começa com apenas $5.500 USD, dependendo do tipo de motor e das suas necessidades. Irá melhorar a fiabilidade do equipamento rotativo ao encontrar os defeitos mais cedo quando a sua empresa puder planear e programar a paragem versus sentir a dor da falha da maquinaria quando menos se esperava. Melhorará a produtividade do pessoal de manutenção ao equipar os seus técnicos com as ferramentas correctas para desempenharem o seu trabalho de uma forma eficiente, segura e precisa.

O motor e a cablagem associada têm factores de serviço a considerar para o seu ambiente de processo, tal como o equipamento que utiliza para monitorizar o seu tempo de funcionamento.

Variáveis a considerar ao substituir o seu motor e cablagem são as temperaturas do ambiente de funcionamento, condições de processo (húmido, seco, sujo, etc.) e a carga do processo. A temperatura ambiente na instalação pode aumentar durante a fase de processo da actividade. Com o tempo, o calor será transferido para outras partes do motor. As classificações de isolamento do motor ajudam a determinar os requisitos para que o isolamento óptimo do motor funcione a uma classificação de temperatura para um ciclo de vida operacional específico. Este é o aumento da temperatura acima da temperatura ambiente do ambiente do processo até um máximo.

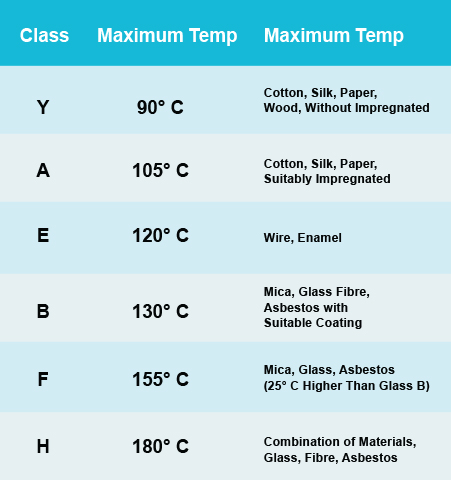

Uma determinada classificação não determina que um motor eléctrico funcione para sempre, significa antes que o isolamento utilizado no enrolamento do motor não deve falhar a temperaturas específicas e depois envelhecer e degradar-se como normal ao longo da vida do motor. A dada altura, o isolamento atinge um ponto em que a tensão aplicada já não consegue ser contida e pode ocorrer um enrolamento curto ou aberto. A NEMA (National Electric Manufactures Association) desenvolve normas técnicas para equipamento eléctrico e motores de velocidade como motores de classe A até H. Um motor eléctrico de classe A sendo a temperatura mais baixa (105 graus Centígrados) e H (180 graus C) sendo a temperatura mais alta com aumentos de temperatura específicos e pontos quentes (ponto central do enrolamento do motor onde a temperatura é mais alta). Ter o isolamento correcto do motor para o seu ambiente é crítico para o tempo de funcionamento. A equação de Arrhenius afirma que as taxas de reacção química duplicam por cada aumento de temperatura de 10° C. O funcionamento de motores acima da temperatura máxima degradará rapidamente a vida útil do isolamento e a vida útil do motor.

As condições ambientais têm um impacto directo nos seus motores. Começar com o motor e a cablagem adequados ajuda a garantir o tempo de funcionamento. Para compreender, seguir ou fazer evoluir o estado dos motores e cabos, a ATP recomenda a utilização da tecnologia MCA™.

As condições ambientais têm um impacto directo nos seus motores. Começar com o motor e a cablagem adequados ajuda a garantir o tempo de funcionamento. Para compreender, seguir ou fazer evoluir o estado dos motores e cabos, a ATP recomenda a utilização da tecnologia MCA™.

Circuito Motor Analysis™ testa todos os cabos, ligações e motor eléctrico, sem conhecimentos eléctricos avançados, utilização de múltiplos pontos de teste, e tempo excessivo (motor de teste no controlo do motor ou no motor em menos de 3 minutos). MCA™ pode determinar a saúde do motor (rotor& enrolamentos), problemas de cablagem e ligação, problemas de VFD, e outros problemas problemáticos que causam falha de motores, paragem, funcionamento intermitente, e causam problemas de processo. MCA™ é a única tecnologia eléctrica patenteada e comprovada no mundo que pode encontrar falhas de enrolamento precoces em motores, geradores, transformadores, ou qualquer bobina nas suas fases iniciais antes de começarem a causar problemas.

MCA™ exerce integralmente o sistema de isolamento do enrolamento para identificar

as ligeiras alterações no sistema de isolamento do enrolamento ocorrem ao longo do tempo. Para determinar a saúde dos enrolamentos, MCA™ mede múltiplas medições eléctricas padrão de resistência, indutância, impedância, resposta de frequência de moeda, ângulo de fase, factor de dissipação, resistência e capacidade de ligação à terra para avaliar tanto os sistemas de isolamento dos enrolamentos como da parede de terra. MCA™ utiliza um algoritmo proprietário para criar um único valor, TVS, que define o estado do sistema de enrolamento e rotor. As alterações no TVS indicam alterações no motor e na saúde do motor. O teste dinâmico patenteado MCA™ pode ser executado simplesmente rodando manualmente o rotor do motor enquanto o motor é desenergizado para criar a (assinatura dinâmica do rotor) & o estator (assinatura dinâmica do estator). Este teste pode ser realizado no chão da fábrica para determinar o estado do rotor e do enrolamento em 3 condições, OK, Warn, ou Bad. MCA™ avalia automaticamente o estado do motor usando instruções fáceis de seguir no ecrã. O teste dos motores à distância a partir do CCM localiza falhas de desenvolvimento na cablagem, no motor ou mesmo falhas no controlador.

O teste dos motores à distância a partir do CCM localiza falhas de desenvolvimento na cablagem, no motor ou mesmo falhas no controlador.

O equipamento eléctrico que opera num ambiente explosivo deve ser concebido para evitar arcos ou altas temperaturas que possam ser uma fonte de ignição nesta atmosfera. Os motores que são concebidos para operar nestes ambientes têm geralmente uma classificação à prova de explosão. Os motores seleccionados para estas aplicações devem assegurar que a temperatura máxima da superfície do motor seleccionado seja inferior à temperatura de ignição da área em que é colocado.

Dentro da indústria, todas as atmosferas explosivas e inflamáveis foram classificadas em zonas para motores IEC e Divisão, Classe e Grupo para motores NEMA. Em qualquer dos casos, as considerações dependem da temperatura e da natureza do material explosivo ou inflamável que o motor estaria a operar nas proximidades.

Cabe ao utilizador final assegurar que o motor é instalado, mantido e operado de uma forma que não represente qualquer risco de ignição na zona especificada. Uma área de preocupação é seleccionar o motor XP correcto para operar com VFD’s. Ao operar motores XP em VFDs, os motores podem desafiar ou mesmo subverter muitas das características de protecção incorporadas nos motores XP. Por exemplo, os motores que funcionam com sucesso em entradas sinusoidais de 50 ou 60 Hz podem não manter as mesmas características operacionais quando ligados a VFD’s.

As alterações nas características de funcionamento dos motores são causadas por formas de onda de tensão de saída criadas pelo PWM (pulse-width modulation) que controla e varia a velocidade do motor. A saída das unidades cria aumentos íngremes de tensão que podem ser reflectidos devido a longos cabos que vão desde a unidade até ao motor. Estas tensões reflectidas podem causar a tensão nos terminais do motor, (até 250% mais elevada) do que a tensão de alimentação. Além disso, o sinal PWM cria harmónicos na tensão fornecida ao motor o que provoca um aquecimento interno adicional.

Ocorrem aumentos adicionais da temperatura da superfície à medida que a velocidade do motor diminui. Isto é um resultado da diminuição do fluxo de ar de arrefecimento proveniente do ventilador de arrefecimento. A primeira lei dos ventiladores é que o caudal de volume é directamente proporcional à velocidade do eixo. Portanto, se o ventilador estiver directamente ligado ao rotor do motor, o fluxo de ar através ou através do motor diminuirá proporcionalmente com uma diminuição da velocidade do eixo. Os motores XP que podem ser classificados para operar numa área perigosa à velocidade nominal podem resultar em condições perigosas quando operados a velocidades reduzidas.

Qualquer condição que resulte num aumento da temperatura superficial pode criar problemas em atmosferas explosivas. Se for necessário um VFD para um motor XP, é necessário seleccionar o motor adequado & combinação VFD. A operação de motores XP em VFD’s começa com a selecção das combinações correctas de motor/accionamento que leva em consideração as condições ambientais, tensão de alimentação, frequência, velocidade e carga do motor, tipo de carga, bem como a zona e grupo. É importante utilizar apenas motores XP certificados para funcionamento a velocidade variável dentro das temperaturas e gamas de velocidade da zona perigosa em que são colocados.

Figura: Configuração da cablagem para o motor com sensores térmicos internos

Uma característica de protecção comum para motores XP são os sensores internos de temperatura nos enrolamentos do motor que desligam o motor em caso de sobretemperatura. Se o motor atingir o limite de temperatura pré-determinado, o motor desliga-se. medida que o motor arrefece, os sensores térmicos podem ser automaticamente reiniciados ou precisam de ser reiniciados manualmente. Se as sobrecargas térmicas precisarem de ser reiniciadas manualmente, o utilizador saberá porque é que o motor falhou, no entanto, com a reinicialização automática a falha do encerramento será desconhecida, e o motor voltará a funcionar.

MCA™ (Circuito Motor Analysis™) confirmará o estado do enrolamento do motor e verificará se os disparos VFD estão a ser causados pelos disparos térmicos e não pela degradação do isolamento do enrolamento. A realização de um teste estático e a comparação do TVS actual com o RVS pode confirmar rapidamente o estado geral do motor. Um teste dinâmico realizado por rotação manual do eixo proporcionará uma avaliação mais completa das porções eléctricas do rotor e do estator. Uma comparação de fases ou teste Z pode avaliar rapidamente o estado do isolamento do enrolamento.

Os motores envelhecem de forma diferente com base na aplicação, carga, utilização, temperatura ambiental da planta, humidade e questões de contaminação relacionadas com o processo dos motores. Problemas comuns com falhas de motores são rolamentos, enrolamento do estator, e problemas de rotor.

Durante as últimas 5 décadas os programas de manutenção preditiva (PdM) tomaram a dianteira em ambientes vegetais com uma grande população de equipamento rotativo. A maioria das máquinas nestas instalações são accionadas por motores eléctricos. No entanto, a maioria das tecnologias PdM são incapazes de avaliar o estado da parte eléctrica dos motores.

Os motores mais comuns utilizados nestas aplicações são motores trifásicos de indução AC em gaiola de esquilo, geralmente < 1000V de tensão de alimentação. Estes são os motores que o TVS™ foi concebido para testar, avaliar e relatar rapidamente o estado da parte eléctrica destes motores. O TVS é o único método disponível para realizar esta fase de detecção muito importante do processo PdM.

TVS™ é um método de ensaio patenteado em MCA™ que

utiliza as várias medições comprovadas (mais de 35 anos no terreno) para identificar o estado do isolamento que envolve os condutores que compõem

as bobinas no sistema de enrolamento do motor ou problemas de rotor. TVS™ acompanha a vida de um bem motor desde a sua recepção, instalação até ao seu desmantelamento ou reparação (do berço à cova). TVS™ é um acrónimo de TEST VALUE STATIC™, que é uma medida derivada após a realização de um teste estático MCA™. Este número quando comparado com um teste de base é um poderoso indicador de falhas que se desenvolvem na parte eléctrica do rotor, dos enrolamentos do estator ou de ambos. O teste inicial TVS™ é convertido para o RVS, ou Estático do Valor de Referência.

O RVS é o número com o qual os futuros números TVS™ são comparados. Os valores RVS podem ser guardados para cada motor individual no instrumento ou carregados para o software MCA™ para armazenamento e análise.

Estabelecendo a média TVS™ para bons motores conhecidos do tipo exacto de motor (fabricante, modelo, com as mesmas tolerâncias de fabrico, etc.) pode ser usado para avaliar o estado de todos os motores novos ou reconstruídos idênticos.

Quando um novo número TVS™ comparado com o número RVS varia mais de 3%, ou o instrumento ou o software MCA™ fornecerá uma indicação de aviso. Um aviso indica que o estado do motor está a começar a degradar-se, o que pode estar quer no isolamento do enrolamento quer no sistema eléctrico do rotor.

Se o actual TVS™ se desviar do RVS por > 5%, o instrumento ou o software MCA™ fornecerá uma condição “Má” significando que ocorreu uma degradação grave na parte eléctrica do sistema de enrolamento ou rotor dos motores.