Esplora i nostri suggerimenti tecnici

Noi di ALL-TEST Pro ci impegniamo a fornirvi le informazioni e le conoscenze più recenti in materia di test motoristici.

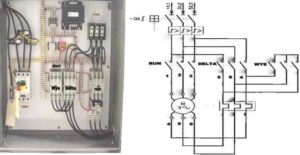

Quando viene rilevato un guasto dell’avvolgimento dal centro di controllo del motore o dal sezionatore tramite MCA, è necessario eseguire un test sul motore, in quanto le misure di analisi del circuito del motore del valore di prova statico, dell’angolo di fase e della risposta di corrente/frequenza e dell’isolamento a terra possono rilevare anche i guasti del cavo.

Se il test dell’avvolgimento è buono sul motore, il cavo è difettoso; se il test migliora, ma il guasto persiste, si tratta di un guasto del cavo e dell’avvolgimento; se il test mostra gli stessi risultati sul motore, il guasto è negli avvolgimenti dello statore.

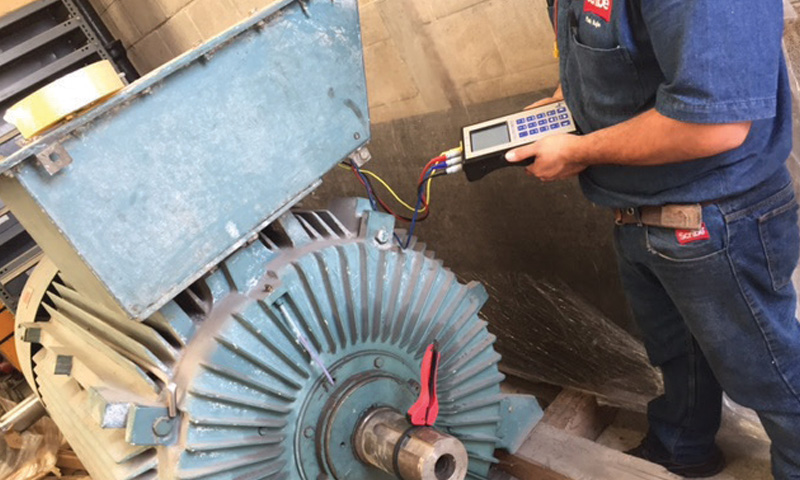

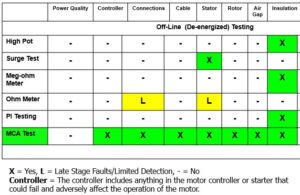

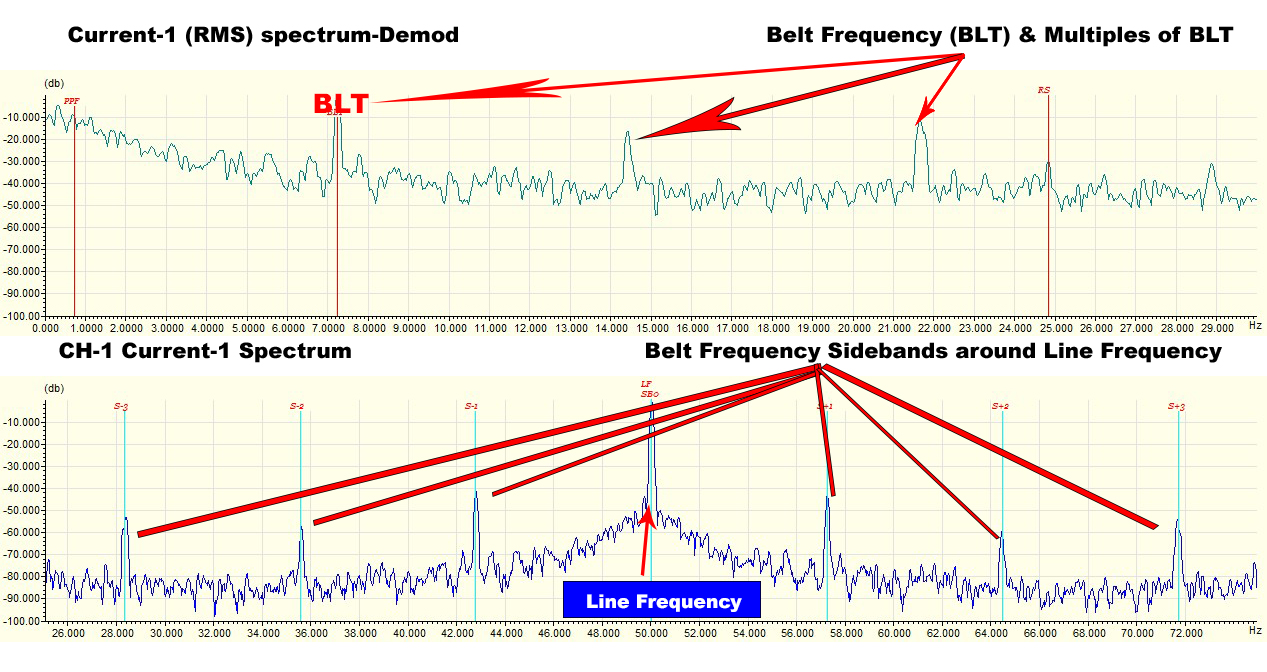

L’approccio multi-tecnologico alla diagnostica dei motori implica l’utilizzo di diverse tecnologie di test che si completano e si convalidano a vicenda. Ad esempio, il vostro tecnico delle vibrazioni sospetta un possibile problema al rotore in un’applicazione critica, ma il costo della sostituzione implica un’interruzione della produzione, laddove il costo del motore è ridotto rispetto ai costi sostenuti per l’applicazione del motore.

spegnimento.

In una situazione come questa, molte persone sarebbero riluttanti a chiedere la sostituzione, perché se la diagnosi è sbagliata, il costo è molto elevato. Pertanto, questo motore può essere sottoposto a guasti, a causa dell’incertezza della diagnosi. In questo caso, per mettere in pratica l’approccio multi-tecnologico, è necessario utilizzare l’analisi della firma elettrica (test sotto tensione) per confermare o escludere i risultati preliminari (rotore difettoso). Se è possibile ruotare l’albero del motore installato o scollegare rapidamente il carico, è possibile eseguire un test di analisi del circuito del motore (diseccitato) per valutare le condizioni del rotore, dello statore e dei collegamenti. Utilizzando l’approccio multitecnologico si avrà una maggiore fiducia nelle proprie scoperte e quindi un maggior grado di certezza di aver determinato il/i guasto/i reale/i.

L’isolamento degli avvolgimenti si degrada nel tempo. L’MCA™ (Motor Circuit Analysis) rileva molto precocemente questi guasti in via di sviluppo, consentendo di intervenire prima che diventino catastrofici e comportino un’importante ricostruzione o sostituzione.

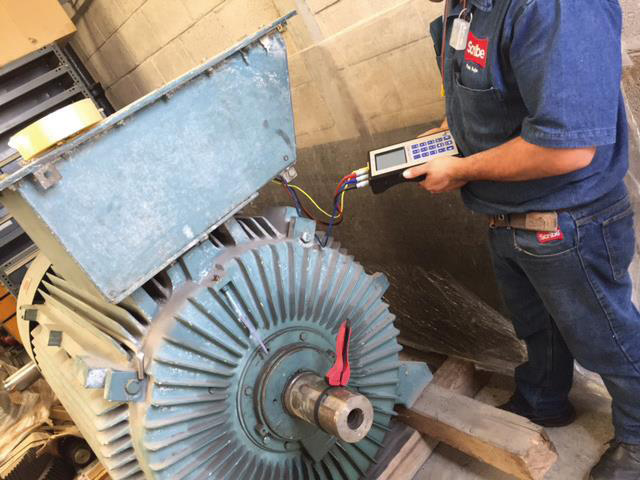

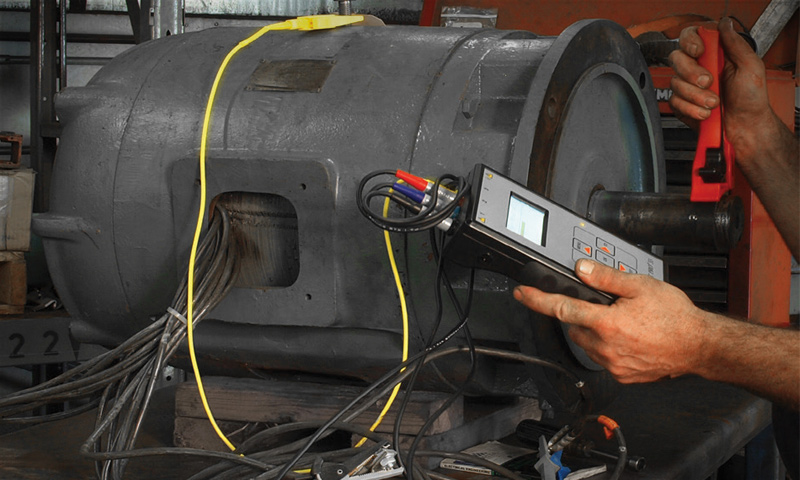

L’uso dell’analisi del circuito del motore (MCA™) può aiutare a identificare questi tipi di guasti all’avvolgimento interno. MCA™ è un metodo di prova deengerizzato e la prova può essere avviata dal Centro Controllo Motori (MCC) o direttamente sul motore.

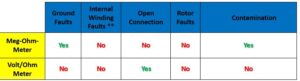

Per un tecnico che valuta un motore, un megohmmetro è come un bracciale per la pressione sanguigna di un medico. È una misura che si deve fare. Fornisce informazioni importanti, e quando sono negative, sono negative. Ma si tratta di un test unidimensionale, che valuta solo l’integrità del sistema di isolamento a terra. Di per sé, non fornisce informazioni sufficienti per diagnosticare la salute motoria complessiva. Un valore elevato di meg-ohm non esclude problemi elettrici del motore, così come un valore normale della pressione sanguigna non esclude una malattia grave.

Inoltre, un test in meg-ohm non rileva i guasti intergiro negli avvolgimenti, non rileva i collegamenti difettosi, può non rilevare una fase aperta e non è assolutamente influenzato dai problemi del rotore. È quindi necessario misurare la resistenza di isolamento? Certo, ma riconosciamo che sono necessarie molte più informazioni per valutare la salute elettrica del motore. Combinando la resistenza di isolamento con altri test basati sulla corrente alternata, come l’analisi del circuito del motore, è possibile ottenere un quadro completo della salute elettrica del motore, sia per la risoluzione dei problemi che per il monitoraggio delle condizioni.

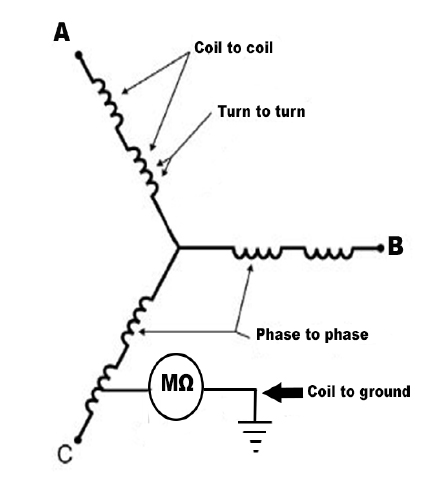

Per i motori a induzione in c.a., i guasti agli avvolgimenti possono iniziare e terminare come cortocircuiti e cortocircuiti della bobina che non superano l’isolamento della parete di terra, indipendentemente dalla causa principale del guasto. I test di isolamento a terra rilevano solo i percorsi resistivi tra il nucleo dello statore e i conduttori adiacenti al nucleo dello statore.

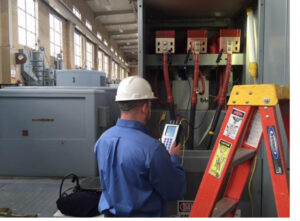

L’analisi del circuito del motore (MCA™) è un test non distruttivo e privo di tensione che valuta le condizioni dei collegamenti, dello statore e del rotore del motore. Il test MCA™ può essere eseguito dal lato di uscita dell’avviatore o dell’azionamento del motore, quindi non è necessario aprire e scollegare i conduttori di fase del motore per i test di routine.

Un ohmmetro viene utilizzato per misurare la resistenza elettrica tra due punti. Un micro-ohmmetro viene utilizzato per misurare circuiti a bassa resistenza. Un megaohmmetro viene utilizzato per misurare i circuiti ad alta resistenza. L’unità di misura della resistenza è l’ohm.

Quando si testano i motori elettrici, è utile conoscere la resistenza di isolamento tra gli avvolgimenti del motore e la massa del telaio. Questo valore è normalmente dell’ordine di decine, centinaia o milioni di ohm.

Tuttavia, i guasti all’avvolgimento del motore possono verificarsi anche all’interno dell’avvolgimento e non sono rilevabili con i misuratori Meg o Micro-Ohm. Per questi tipi di test, è necessario utilizzare altri tipi di strumenti, come i tester per motori portatili, leggeri, tenuti in mano e privi di tensione offerti da ALL-TEST Pro.

ALL-TEST Pro fornisce strumenti di prova portatili, a batteria, progettati per valutare l’intero stato elettrico del motore. Ciò include il rilevamento dei cortocircuiti da bobina a bobina, da giro a giro e da fase a fase prima che diventino catastrofici. Questi strumenti aumentano l’efficienza della ricerca guasti, migliorano il programma di manutenzione dei motori elettrici e aiutano a evitare interruzioni di produzione non programmate.

Quando viene implementato per la prima volta un programma di test dei motori MCA™ diseccitati, non è insolito che il 10-30% dei sistemi di motori testati presenti una o più condizioni di allarme quando il test viene eseguito dall’uscita dell’avviatore o dell’azionamento del motore. Quando un sistema motore si trova in una condizione di allarme, non significa necessariamente che il motore si guasterà o che dovrà essere fermato immediatamente, ma che i valori misurati hanno superato i limiti predeterminati.

Una delle prime considerazioni dovrebbe essere la criticità del motore. Ovviamente, i motori più critici devono avere una priorità maggiore rispetto a quelli meno critici. La seconda considerazione riguarda il tipo e la posizione dell’allarme (è legato ai collegamenti, al cavo, all’avvolgimento del motore, ecc.)

Il nostro ultimo suggerimento per l’analisi dei dati MCA™ ha affermato che non è raro, per i nuovi utenti che iniziano un programma di test dei motori MCA™, che una percentuale compresa tra il 10 e il 30% dei sistemi motore testati presenti qualche condizione di allarme. È importante notare che un sistema motore che presenta una condizione di allarme non deve essere condannato (o il motore sostituito), se il test è stato eseguito dal centro di controllo del motore (uscita dell’avviatore o dell’azionamento del motore). I collegamenti del motore e i cavi tra il punto di prova e il motore stesso possono essere la causa principale dell’allarme.

Pertanto, il passo successivo consiste nell’eseguire un altro test nel punto di connessione successivo, sia esso un sezionatore o il motore stesso, con i conduttori di fase in ingresso scollegati. Se la condizione di allarme si annulla, il problema è a monte del punto di misura. Se l’allarme persiste, si tratta del motore. Infine, i risultati dei test non ripetibili devono essere considerati sospetti e indagati ulteriormente.

I nostri ultimi due consigli sull’analisi dei dati MCA™ hanno affermato che non è raro che i nuovi utenti che iniziano un programma di test dei motori MCA™ abbiano tra il 10 e il 30% dei sistemi motore testati che presentano qualche condizione di allarme. Il suggerimento 2 illustra l’importanza di eseguire ulteriori test per confermare la fonte dell’allarme. Cioè è legato ai collegamenti, ai cavi o agli avvolgimenti del motore?

Inoltre, per quanto riguarda i motori a induzione a corrente alternata con rotore a gabbia di scoiattolo <1000V, molti nuovi motori presentano uno sbilanciamento dell’induttanza e dell’impedenza, a causa della progettazione/costruzione del motore. Le misure MCA™ includono misure di impedenza e induttanza, ma il bilanciamento di fase non viene utilizzato per valutare le condizioni degli avvolgimenti del motore.

Un’importante distinzione tra i misuratori RCL e i misuratori MCA™ è la capacità di esercitare completamente l’intero sistema di isolamento dell’avvolgimento. Utilizzando la sola resistenza, è possibile determinare la perdita I2R su un circuito, ma non è possibile determinare l’affidabilità elettrica del sistema, lo sviluppo di guasti agli avvolgimenti o l’efficienza. Anche l’induttanza, che è variabile a seconda della struttura dell’avvolgimento e della posizione del rotore rispetto all’avvolgimento*, non può essere utilizzata per questi scopi.

Purtroppo, i sistemi che utilizzano l’induttanza come base sono spesso destinati a fallire i buoni motori elettrici e gli avvolgimenti. Per ottenere le condizioni reali di un avvolgimento del motore, è necessario esaminare tutti i componenti del circuito del motore, tra cui la resistenza, l’impedenza, l’induttanza, la risposta in frequenza della corrente ad angolo di fase (I/F) e la resistenza di isolamento, DF e la capacità verso terra.

L’analisi del circuito del motore (MCA™) è un metodo di controllo non distruttivo e privo di tensione per valutare lo stato elettrico completo di un motore.

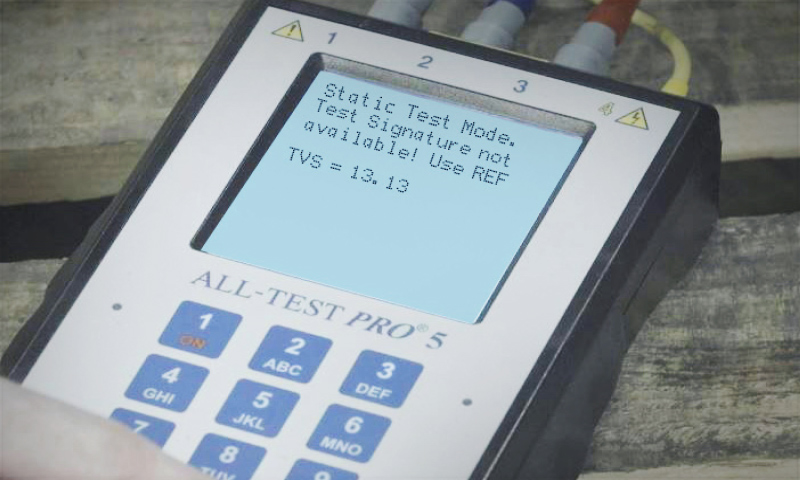

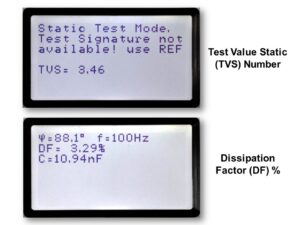

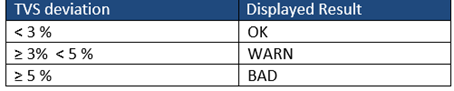

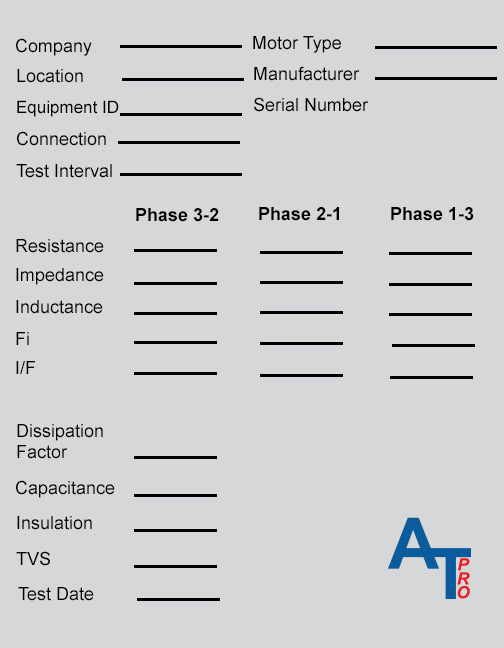

Il valore di prova brevettato Static™ (TVS™) è calcolato dal test statico MCA™ trifase e viene utilizzato come valore di riferimento per il motore. I tipi più comuni di guasti nell’avvolgimento del rotore e dello statore modificano il TVS™. Il TVS™ viene analizzato per un certo periodo di tempo per rilevare i cambiamenti nelle condizioni dello statore e del rotore. Il TVS™ può essere utilizzato anche per confrontare motori della stessa identica produzione, per assicurarsi di ricevere motori di buona qualità.

I test tradizionali con il megaohmetro rilevano solo i guasti a terra. Non tutti i guasti agli avvolgimenti elettrici dei motori iniziano come guasti a terra. I guasti possono verificarsi tra le spire della stessa bobina, tra le bobine della stessa fase e tra le fasi. Se l’unico test del motore viene eseguito con un megaohmmetro, non si riuscirà a rilevare i guasti cruciali di statore e rotore.

L’analisi del circuito del motore fornisce una visione completa del motore in pochi minuti. Il test può essere avviato dal Motor Control Center (MCC) o direttamente dal motore.

L’analisi del circuito del motore è un metodo di controllo non distruttivo e privo di tensione per valutare lo stato elettrico completo di un motore.

L’analisi del circuito del motore (MCA™) utilizza tre test unici IND, Dinamico (DYN) e Z-Fi per verificare l’isolamento dell’avvolgimento e la resistenza di isolamento a terra. Per testare l’isolamento della parete di terra si utilizzano il fattore di dissipazione (DF), la capacità (C) verso terra e la resistenza di isolamento verso terra (INS). La capacità è la capacità di un corpo, di un sistema, di un circuito o di un dispositivo di immagazzinare una carica elettrica. DF è il rapporto tra la perdita di potenza resistiva e la perdita di potenza reattiva del materiale isolante. Viene utilizzato per rilevare avvolgimenti contaminati o surriscaldati. Il motivo principale del test INS è la sicurezza. L’INS viene eseguito applicando un’elevata tensione continua tra i conduttori portatori di corrente diseccitati (avvolgimenti) e l’involucro della macchina o la terra.

La modalità di test IND è utilizzata per testare i motori a induzione trifase a gabbia di scoiattolo con tensione nominale inferiore a 1000V. Questa modalità di test esegue i test statici e DYN opzionali sull’isolamento dell’avvolgimento e sulla resistenza di isolamento a terra. Utilizzate il test IND durante la manutenzione di routine basata sulle condizioni (CBM) su apparecchiature che hanno un riferimento Test Value Static™ (TVS™) precedentemente memorizzato. I valori di riferimento TVS™ sono un modo semplice e veloce per determinare se le condizioni del motore stanno cambiando. Il test DYN può determinare le condizioni del rotore e dello statore se il motore è disaccoppiato dal carico azionato.

La modalità Z-Fi Test viene utilizzata su tutti i tipi di motori CA (di qualsiasi tensione), generatori e trasformatori. I test a bassa tensione eseguono automaticamente tutti i test statici: DF/C, INS, impedenza, induzione, angolo di fase, risposta in frequenza della corrente (I/F) e calcola un TVS. La modalità di test Z-Fi

deve essere utilizzato su tutte le apparecchiature a media o alta tensione (superiore a 1.000 V) e deve essere utilizzato su apparecchiature installate senza TVS™ di riferimento. Il motivo per cui il test Z-Fi viene utilizzato sui motori senza TVS precedente è che si vuole determinare lo stato di salute attuale del motore. Una volta generato un valore TVS™, è possibile iniziare ad analizzare i dati. Nella modalità di test Z-Fi non si esegue un test DYN (test dinamico di statore e rotore) perché il carico o l’azionamento è collegato al motore e il test non è pratico.

È possibile eseguire un test DYN in modalità Z-Fi? Il test DYN non è disponibile nella modalità di test Z-Fi. Consideratelo come una linea di base per scoprire le condizioni del motore senza un test di riferimento. Questa apparecchiatura è di solito già

installati senza la possibilità di far ruotare l’albero del motore, cioè collegati a un riduttore, a un sommergibile o a una pompa.

Tracciando gli asset del motore dalla “culla alla tomba”; che si tratti di manutenzione ordinaria, riavvolgimento o sostituzione, TVS™ tiene sotto controllo gli asset del motore e crea una cultura del “si può fare!” che è facile da adottare in qualsiasi struttura in cui siano presenti motori.

Qualsiasi variazione delle condizioni dell’isolamento dell’avvolgimento o del rotore si riflette sul TVS™. Un vantaggio tecnologico dell’implementazione e dell’uso del TVS™ è l’eliminazione degli errori causati dagli squilibri di induttanza che possono verificarsi a causa della posizione di un rotore a gabbia di scoiattolo. Il TVS™ è indipendente dalla posizione del rotore. ATP dispone degli unici strumenti di prova dei motori al mondo che forniscono un valore TVS™.

- TVS™ inizia con un test di base o un test di ispezione in entrata sui motori di ricambio e di sostituzione.

- I test TVS™ secondari e successivi devono essere eseguiti dopo l’installazione dell’apparecchiatura dal controllore di uscita o da qualsiasi punto facilmente accessibile. Le letture successive devono essere effettuate dalla stessa posizione e devono essere confrontate con il valore TVS™ installato.

- Se il valore TVS™ remoto indica un problema, è necessario eseguire un altro test direttamente dal motore. Se il motore è a posto, sappiamo che il problema è il cablaggio del controllo. Se il motore è difettoso, in genere sappiamo che il motore è difettoso e il cablaggio è buono. Entrambe le cose potrebbero essere negative, ma è raro.

Il test di resistenza in Motor Circuit Analysis™ (MCA™) viene utilizzato principalmente per individuare i collegamenti ad alta resistenza. Questi test vengono eseguiti direttamente sulla scatola di giunzione del motore. Un test di resistenza può rivelare un motore non collegato o giunti di saldatura freddi.

Un test di resistenza di fase eseguito in un Centro Controllo Motori (MCC) o presso un controllore verifica l’intero circuito del motore. Questo test può rivelare connessioni ad alta resistenza in scatole di giunzione intermedie, sezionatori locali e problemi nella scatola di giunzione del motore stessa. Questi collegamenti ad alta resistenza generano calore, non migliorano mai, peggiorano sempre e quasi sempre portano a perdite di produzione non programmate.

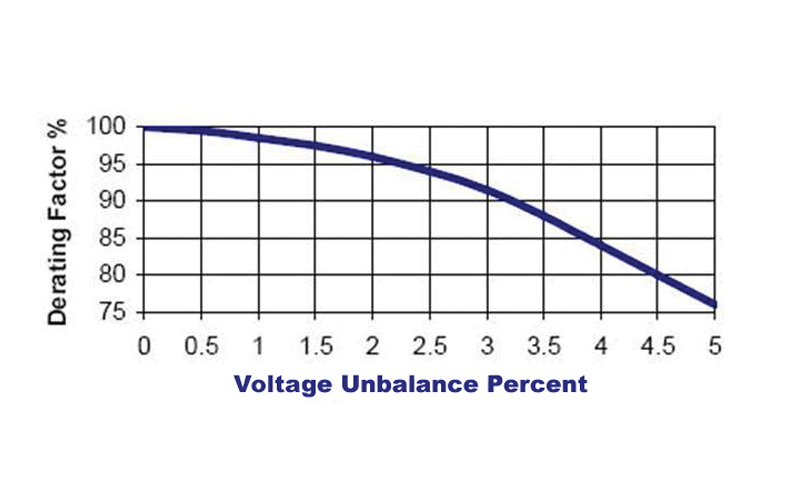

Oltre a danni termici puntuali e potenziali guasti fase-fase o fase-terra che possono causare costosi danni catastrofici, i collegamenti ad alta resistenza causano squilibri di tensione che a loro volta provocano il surriscaldamento del motore e una riduzione dell’efficienza operativa.

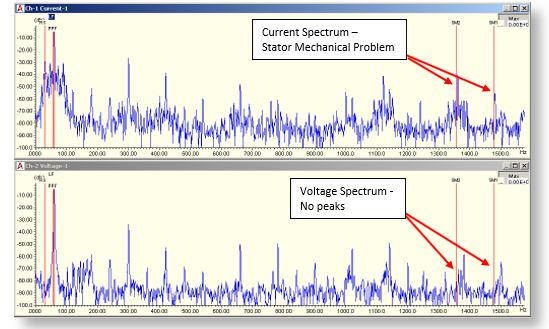

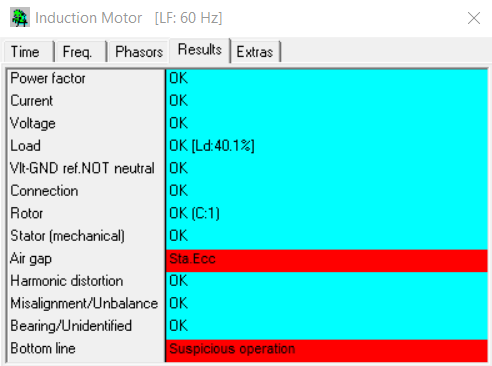

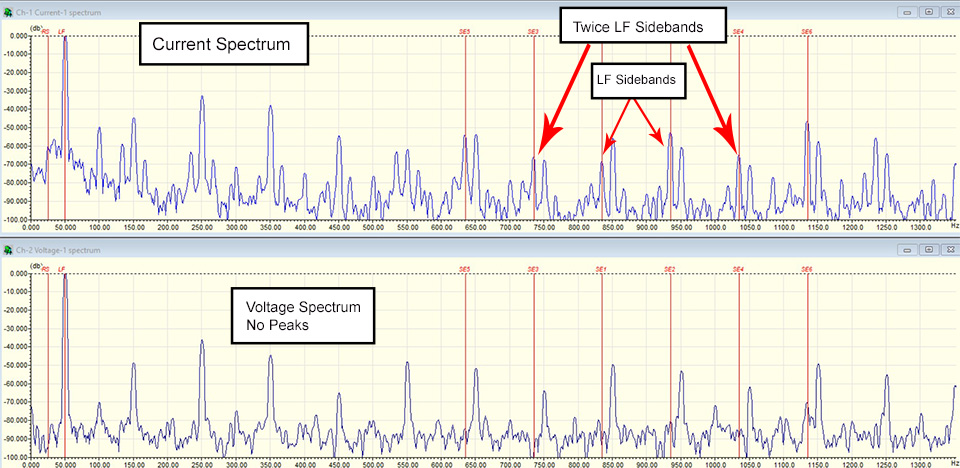

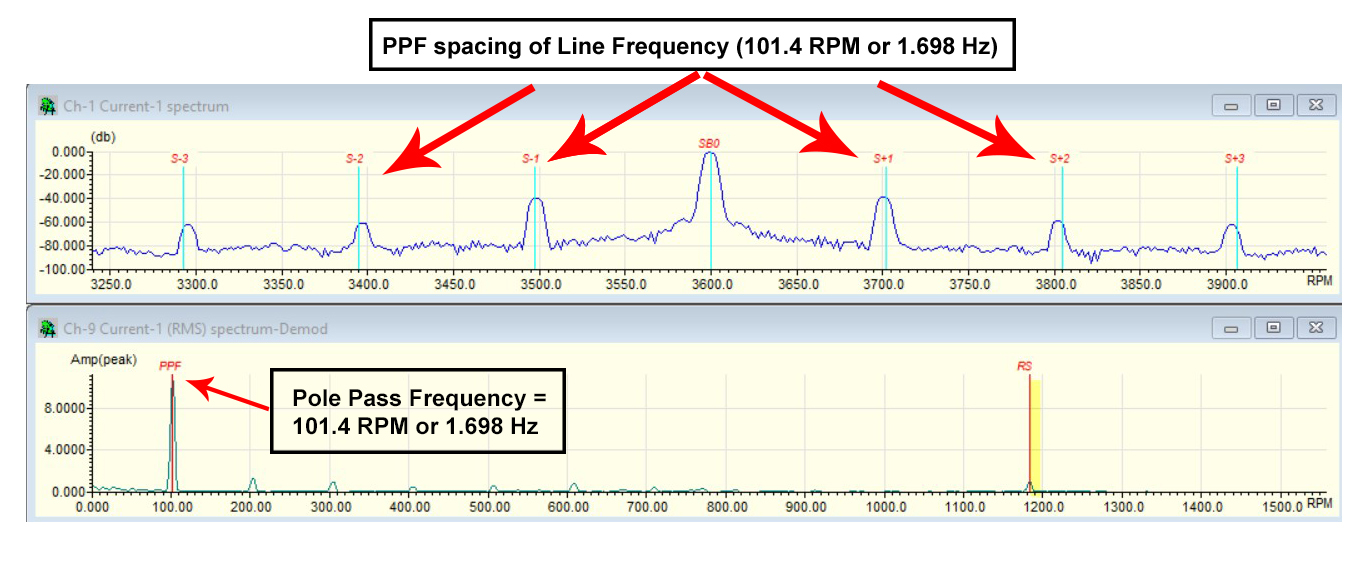

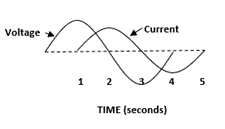

L’analisi della firma elettrica (ESA) è un metodo di test sotto tensione in cui le forme d’onda di tensione e corrente vengono acquisite mentre il sistema del motore è in funzione per valutare lo stato di salute del sistema del motore. I test sotto tensione forniscono informazioni preziose per i motori a induzione e a corrente continua, i generatori, i motori a rotore avvolto, i motori sincroni, i motori delle macchine utensili e altro ancora.

L’analisi del circuito del motore (MCA™) è un metodo di prova senza tensione per valutare lo stato di salute del motore e del circuito del motore. Questo metodo può essere avviato dal Centro Controllo Motori (MCC) o direttamente dal motore. Il vantaggio di eseguire il test dall’MCC è che viene valutata l’intera parte elettrica del sistema del motore, compresi i collegamenti e i cavi tra il punto di test e il motore.

ALL-TEST Pro produce i suoi strumenti ESA e MCA™ come unità discrete, portatili e a batteria, tutte estremamente trasportabili sul campo. Gli elementi di analisi e archiviazione dei dati sono basati su WINDOW e sono facilmente condivisibili tra computer. Oltre a fornire flessibilità a un reparto di affidabilità, l’uso di strumenti individuali offre agli utenti la possibilità di scegliere la quantità di tecnologia migliore per il loro programma di manutenzione dei motori elettrici. Entrambi gli strumenti e il software forniscono risposte rapide e affidabili, in modo che il personale e i responsabili della manutenzione possano prendere decisioni affidabili e mantenere il team di manutenzione al lavoro simultaneamente su diverse applicazioni del motore.

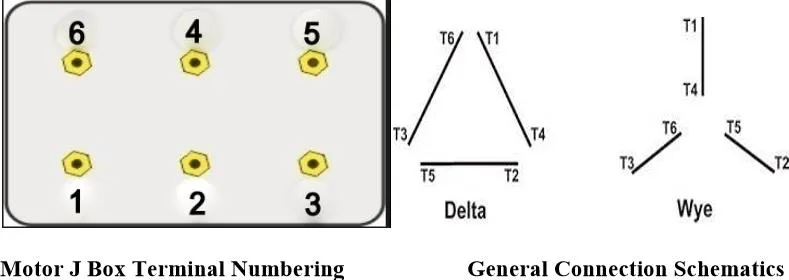

Test sulla scatola di giunzione del motore: Come per molti motori, un modo semplice per testare il motore a sei conduttori consiste nell’accedere direttamente alla scatola di giunzione del motore. Dopo aver verificato che tutti i requisiti di Lock Out / Tag Out sono stati rispettati e che i cavi del motore sono stati controllati per verificare la presenza di tensione, la scatola di giunzione del motore può essere aperta in tutta sicurezza.

Se i conduttori del motore provenienti dal controllore e i fili interni del motore sono etichettati, prendere nota di questo collegamento. Se non sono contrassegnati, contrassegnarli con un nastro colorato o con un’altra identificazione in modo da poterli ricollegare correttamente al termine dei test.

Scollegare i cavi del motore dal motorino di avviamento dai fili interni del motore o dai terminali nella scatola.

I fili o i terminali interni del motore devono essere numerati da uno a sei. Come controllo, si dovrebbe essere in grado di verificare la continuità elettrica tra i terminali/fili 1-4, 2-5 e 3-6. Questi sono i fili di fase (A, B, C, o 1, 2, 3).

Per testare il motore nella configurazione WYE è necessario mettere in cortocircuito i terminali/fili numero 4, 5 e 6. I fili possono essere avvitati tra loro oppure si possono utilizzare ponticelli di cortocircuito di dimensioni significative. I tester possono quindi essere collegati ai morsetti/ fili numero 1, 2 e 3. In questa configurazione è necessario un solo test INS-terra.

I cavi 4, 5 e 6 devono essere collegati in cortocircuito. Questo può essere fatto con i ponticelli alla base dei contattori DELTA o WYE oppure il contattore WYE può essere forzato in qualche modo. Con questo cortocircuito lo strumento può essere collegato ai cavi 1, 2 e 3 alla Lo strumento può essere collegato ai cavi 1, 2 e 3 alla base del contattore RUN.

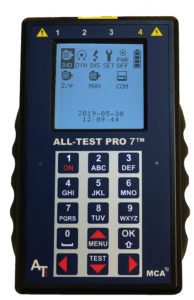

ALL-TEST PRO 7™ porta la manutenzione predittiva nei test dei motori CC. Le attività di manutenzione preventiva dei motori CC, come l’ispezione del commutatore e delle spazzole e la lubrificazione, sono molto importanti per il loro funzionamento a lungo termine. Tuttavia, queste ispezioni non consentono di determinare le condizioni dell’avvolgimento elettrico o dell’isolamento. L’aggiunta di test elettrici periodici, come la misurazione della resistenza degli avvolgimenti e della resistenza dell’isolamento a terra (IRG), fornisce alcune indicazioni su possibili problemi di connessione e punti deboli nell’isolamento della parete di terra, ma non è ancora in grado di determinare lo stato generale dell’isolamento delle apparecchiature.

L’aggiunta delle letture MCA™ ai test dei motori CC fornisce un’indicazione precoce dello sviluppo di problemi all’interno del sistema elettrico del motore, oltre a quelli rilevati con un misuratore di megaohm e ohm. I test MCA possono essere eseguiti rapidamente dal convertitore di frequenza e possono confermare o eliminare i guasti nelle macchine a corrente continua.

L’aggiunta delle letture MCA™ ai test dei motori CC fornisce un’indicazione precoce dello sviluppo di problemi all’interno del sistema elettrico del motore, oltre a quelli rilevati con un misuratore di megaohm e ohm. I test MCA possono essere eseguiti rapidamente dal convertitore di frequenza e possono confermare o eliminare i guasti nelle macchine a corrente continua.

Diversi punti chiave determinano rapidamente le condizioni delle macchine in c.c.

- Leggere insieme l’avvolgimento di serie e l’avvolgimento d’armatura

- Test su motori e generatori

- La lettura I/F al di fuori dell’intervallo tra -15 e -50 indica un guasto all’avvolgimento

- Un aumento della resistenza dell’avvolgimento corretto per la temperatura, accompagnato da variazioni dell’impedenza, indica collegamenti allentati.

- Una diminuzione della resistenza corretta per la temperatura, accompagnata da cambiamenti nell’impedenza, nell’induttanza, nell’angolo di fase e nella risposta in frequenza della corrente (I/F), indica lo sviluppo di cortocircuiti dell’avvolgimento.

- Scostamenti dell’angolo di fase o dell’I/F superiori a 2 punti tra motori simili indicano la necessità di un’analisi completa MCA.

- Le variazioni della lettura MCA nel circuito di armatura tra gli intervalli di prova richiedono una prova di armatura da barra a barra.

- Le variazioni delle letture MCA nel circuito dell’indotto, prese di seguito, indicano la presenza di carbonio nell’indotto.

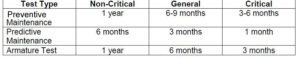

Seguendo queste semplici linee guida, l’utilizzo dell’AT7P™ consente di rilevare tempestivamente i guasti prima che la macchina CC si guasti durante il funzionamento. Gli intervalli di prova raccomandati devono essere almeno quelli indicati nella Tabella 1.

Tabella 1: Frequenza del motore CC

Una volta rilevato un guasto in fase di sviluppo, si raccomanda di ridurre gli intervalli di tempo tra i test fino a quando la macchina può essere rimossa per la riparazione. Si raccomanda di eseguire un test completo dell’indotto in concomitanza con le attività di manutenzione preventiva.

Conclusione

I test elettrici preventivi delle macchine a corrente continua sono molto più semplici grazie alla funzione di modalità DC dell’AT7P™. Sul grande display LCD retroilluminato vengono fornite procedure dettagliate e semplici da seguire, passo dopo passo, per rendere il test rapido e facile da eseguire dal convertitore di frequenza in meno di 5 minuti. Sono disponibili ulteriori test e funzioni per la ricerca guasti sul motore, per individuare rapidamente l’origine del problema. Le prove MCA™ migliorano notevolmente le prove su macchine a corrente continua, facendo risparmiare tempo e fornendo maggiori dettagli rispetto alle tecniche e ai metodi tradizionali.

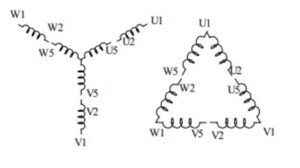

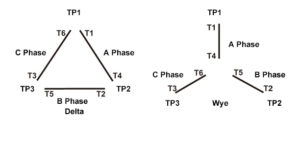

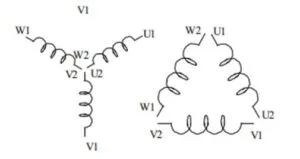

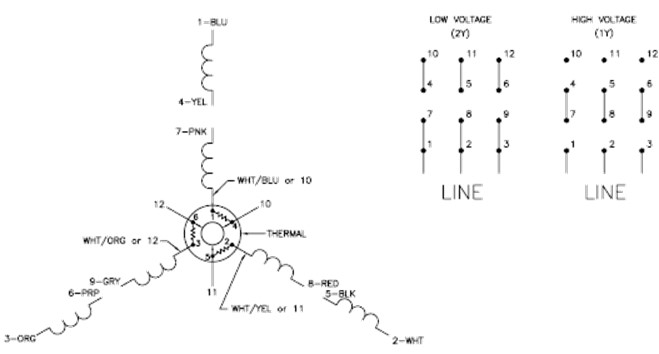

Per il trending e l’analisi MCA dei motori elettrici trifase, allo strumento MCA sono collegati tre cavi motore. Quando vengono testati nuovi motori, il tecnico può incontrare motori con più cavi motore. Ciò consente di utilizzare i motori in molteplici applicazioni. Normalmente gli schemi di collegamento sono forniti dal produttore di apparecchiature originali (OEM). Questa guida viene fornita se il diagramma del produttore non è disponibile. Queste linee guida non sostituiscono i collegamenti OEM. In generale, le bobine utilizzano tutte uno schema di numerazione standard, quindi il collegamento per il test MCA è semplice. Si presume che il tecnico abbia competenze elettriche di base e l’accesso ai materiali di collegamento dei fili appropriati, come dadi per fili, bulloni spaccati, capicorda, viti o bulloni da macchina assortiti e materiali isolanti che possono essere necessari per effettuare collegamenti temporanei o permanenti ai motori in prova.

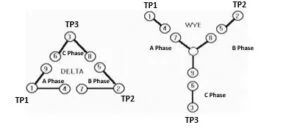

Gli avvolgimenti dei motori trifase hanno ciascuno un inizio di fase e una fine di fase. Queste fasi sono quindi collegate in una configurazione DELTA o WYE. Qualsiasi sbilanciamento nei risultati del test verrà evidenziato indipendentemente dalla configurazione collegata. Se il risultato del test deve essere utilizzato come dato di riferimento, tutti i test successivi devono essere eseguiti nella stessa configurazione a scopo di trend e comparazione. Una nota sulla configurazione del test può essere inserita nell’analisi informatica pertinente.

file di dati di test del software. Esempio: il software MCA PRO™.

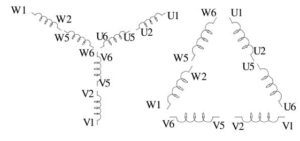

Diagramma del motore a sei conduttori

Per testare il motore nella configurazione DELTA, l’inizio di ciascuna fase è collegato alla fine di un’altra e i conduttori del motore T1, T2 e T3 sono collegati a questa giunzione dei conduttori di fase. Collegare saldamente i cavi T1 a T6, T4 a T2 e T5 a T3 e utilizzare questi collegamenti come punti di prova 1, 2 e 3. Per collegare il motore in configurazione WYE, collegare saldamente le estremità delle fasi per formare un collegamento “wye” e isolare i conduttori T4, T5 e T6, quindi utilizzare l’inizio delle fasi come punti di prova 1, 2 e 3 come collegamenti di fase.

Schema del motore IEC a sei conduttori

Schema del motore a nove conduttori

I motori a nove conduttori provengono dagli OEM o dalle strutture di riparazione con alcuni collegamenti interni in configurazione DELTA o WYE. Per completare i collegamenti, collegare i conduttori del motore da T4 a T7, da T5 a T8 e da T6 a T9 con dadi per fili o altri mezzi adeguati e utilizzare i punti di prova del motore 1, 2 e 3 come collegamenti delle fasi.

Schema del motore IEC a nove conduttori

Per il trending e l’analisi MCA dei motori elettrici trifase, allo strumento MCA sono collegati tre cavi motore. Quando vengono testati nuovi motori, il tecnico può incontrare motori con più cavi motore. Ciò consente di utilizzare i motori in molteplici applicazioni. Normalmente gli schemi di collegamento sono forniti dal produttore di apparecchiature originali (OEM). Questa guida viene fornita se il diagramma del produttore non è disponibile. Queste linee guida non sostituiscono i collegamenti OEM. In generale, le bobine utilizzano tutte uno schema di numerazione standard, quindi il collegamento per il test MCA è semplice. Si presume che il tecnico abbia competenze elettriche di base e l’accesso ai materiali di collegamento dei fili appropriati, come dadi per fili, bulloni spaccati, capicorda, viti o bulloni da macchina assortiti e materiali isolanti che possono essere necessari per effettuare collegamenti temporanei o permanenti ai motori in prova.

Gli avvolgimenti dei motori trifase hanno ciascuno un inizio di fase e una fine di fase. Queste fasi sono quindi collegate in una configurazione DELTA o WYE. Qualsiasi sbilanciamento nei risultati del test verrà evidenziato indipendentemente dalla configurazione collegata. Se il risultato del test deve essere utilizzato come dato di riferimento, tutti i test successivi devono essere eseguiti nella stessa configurazione a scopo di trend e comparazione. Una nota sulla configurazione del test può essere inserita nell’analisi informatica pertinente.

file di dati di test del software. Esempio: il software MCA PRO™.

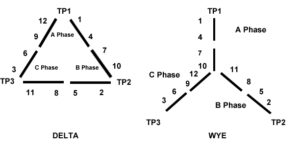

Diagramma del motore a dodici conduttori

I motori a dodici conduttori offrono la massima flessibilità di qualsiasi altro motore. Possono essere collegati in configurazione WYE o DELTA e sono utilizzati per il funzionamento ad “alta” o “bassa” tensione o per operazioni a velocità multiple. Tuttavia, questa versatilità non complica la procedura di prova per il collaudo dei ricambi del motore o dei motori che rientrano dalla riparazione.

Schema del motore IEC a dodici conduttori

Per testare il motore in configurazione DELTA, collegare saldamente i conduttori T1 a T12, T2 a T10, T3 a T11, T4 a T7, T5 a T8 e T6 a T9. Quindi utilizzare le coppie contenenti T1, T2 e T3 come fasi 1, 2 e 3 per i test.

Per testare il motore in una configurazione WYE, collegare saldamente e isolare i conduttori T10, T11 e T12. Collegare quindi i conduttori T4 a T7, T5 a T8 e T6 a T9 e utilizzare 1, 2 e 3 come collegamenti di fase per il test.

Esistono altre configurazioni che possono essere applicate per applicazioni specifiche. Ad esempio: Avvio WYE, marcia DELTA, oppure per alta o bassa tensione. Per i test MCA, l’importanza principale è che tutte le bobine vengano testate durante il test e i collegamenti consigliati consentono di raggiungere questo obiettivo. Se viene rilevato uno squilibrio, è possibile testare le singole bobine come descritto di seguito.

Le singole fasi o bobine possono essere testate eseguendo misure monofase dall’inizio di una fase o bobina alla fine della stessa fase o bobina. Per esempio, in un motore a 12 conduttori collegato a DELTA, la fase A può essere misurata da 4 a 9, la fase B da 5 a 7 e la fase C da 6 a 8. Per un motore collegato a WYE, fase A 1-10, fase B 2-1, fase C 3-12. I singoli segmenti possono essere confrontati utilizzando le misure di fase singola delle singole bobine, 1-4, 2-5, 3-6, 7-10, 8-11, 9-12.

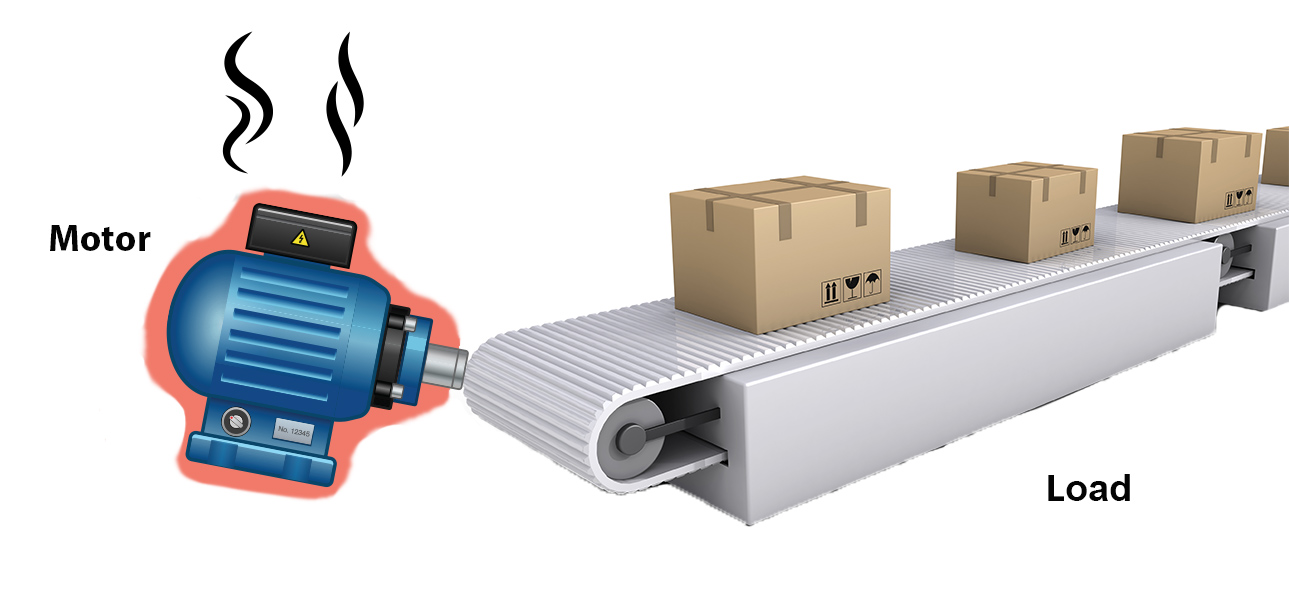

Come capire se il motore elettrico è difettoso

Cosa si fa quando un motore si guasta o scatta un azionamento? Quali strumenti utilizzate attualmente per determinare se il motore è “buono” o “cattivo”? Se siete come la maggior parte dei tecnici, probabilmente utilizzate un misuratore di megaohm e un multimetro digitale.

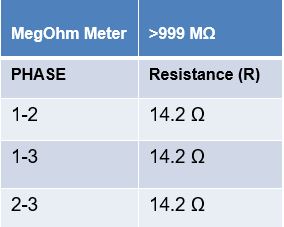

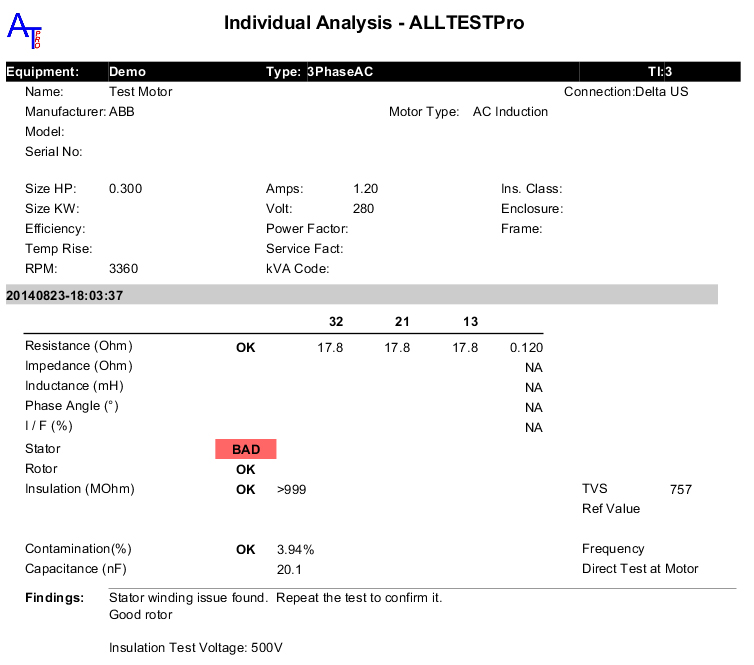

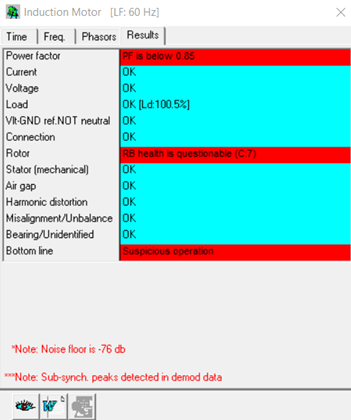

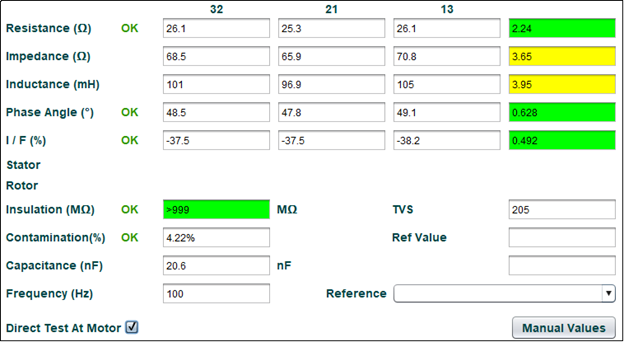

Esaminando un test effettivo su un motore installato in cui il convertitore di frequenza è intervenuto.

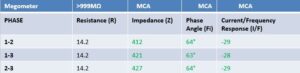

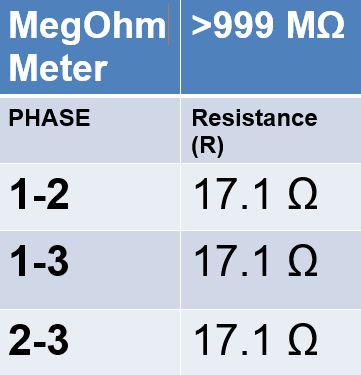

L’elettricista, utilizzando un misuratore di megaohm e un multimetro digitale, ha ottenuto questi risultati.

Quindi, cosa indica la condizione di questo motore? Sulla base di queste letture il problema è ovviamente dell’azionamento e non del motore, giusto? Quindi,

Cosa sostituirebbe il VFD o il motore? Il tecnico dell’assistenza si è affidato a un misuratore di megaohm con test di isolamento a terra, che indica che l’isolamento della parete di terra non presenta punti deboli a terra, e a un multimetro digitale (test di resistenza), che indica che c’è continuità negli avvolgimenti e che tutti i collegamenti sono buoni. Il tecnico dell’assistenza ha esaminato solo due fattori che influiscono sul motore. Entrambe le misurazioni dello strumento indicano che non c’è nulla di sbagliato nei componenti testati, ma non riescono a fornire un quadro completo delle condizioni del motore. Per quanto riguarda gli strumenti, il motore è in buone condizioni.

Questi metodi di test sono molto affidabili per determinare se il motore è “vivo” o “morto” (cioè in cortocircuito verso terra) o se ha problemi di connessione, ma non forniscono lo stato di salute attuale del motore. Avete sostituito l’azionamento o il motore?

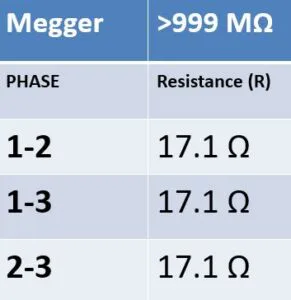

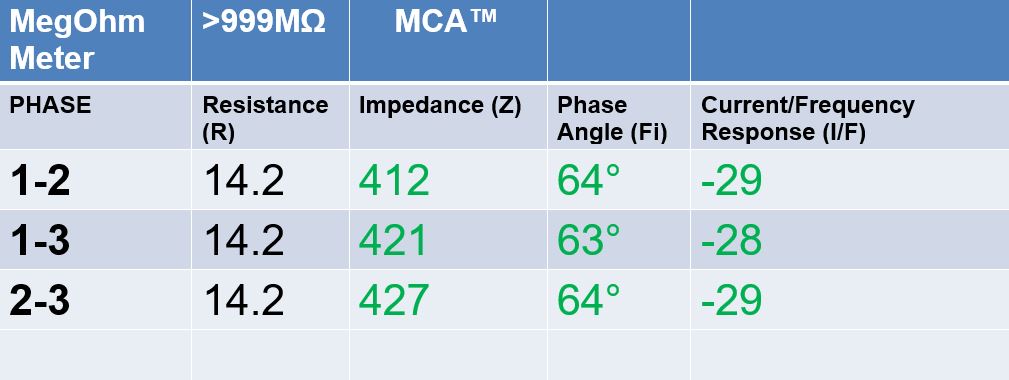

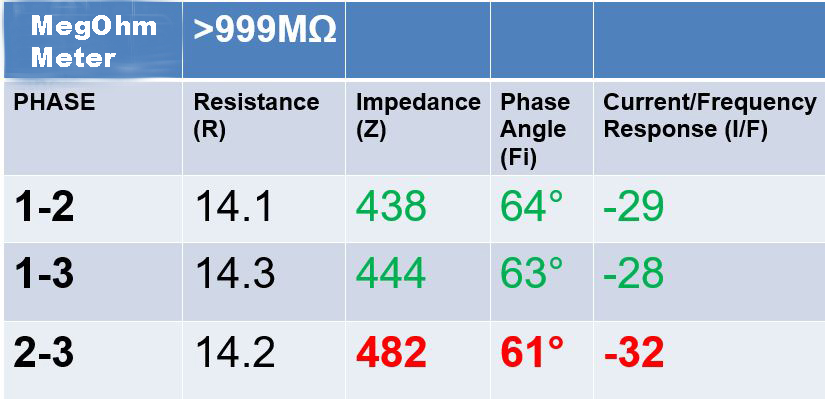

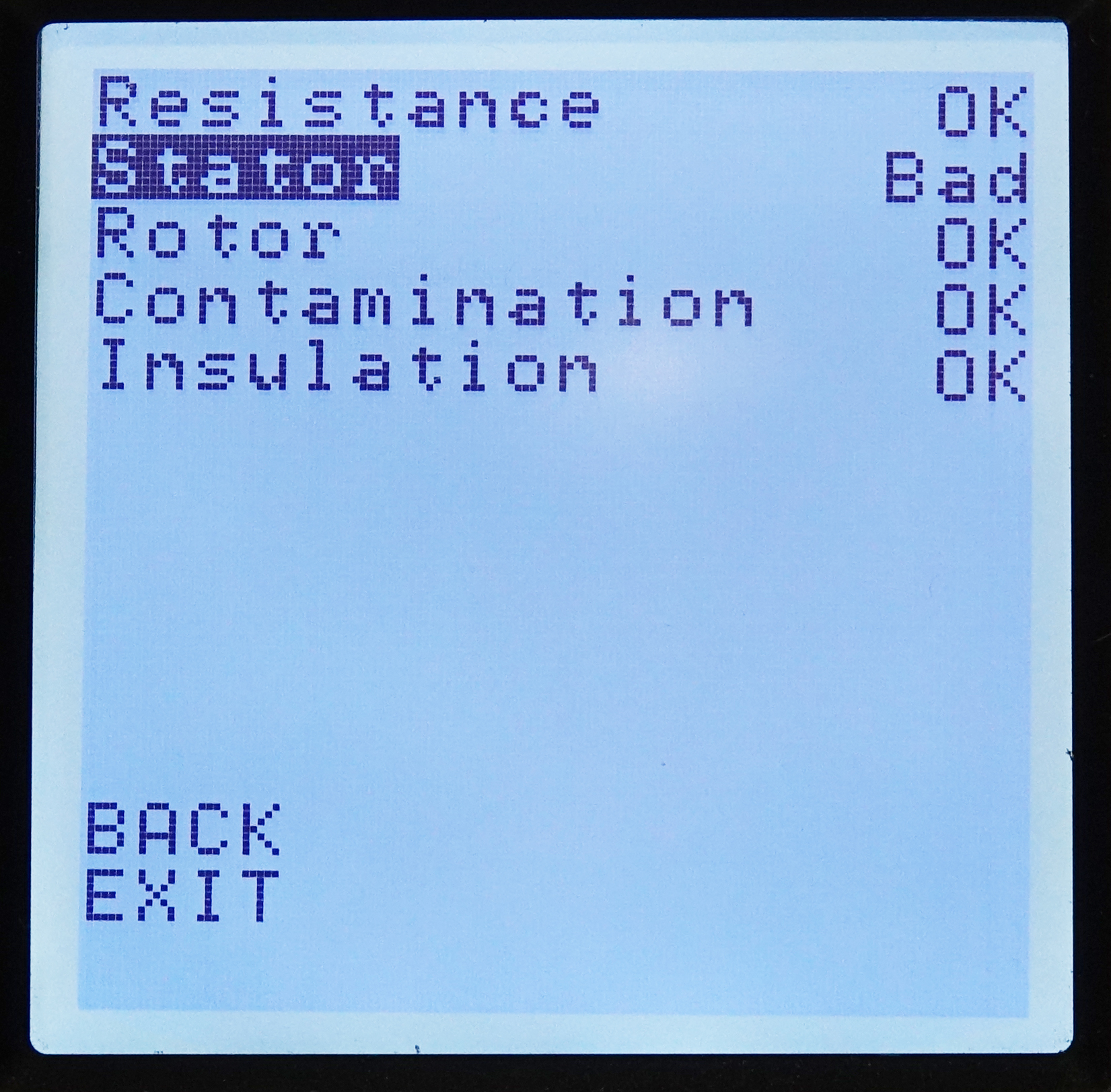

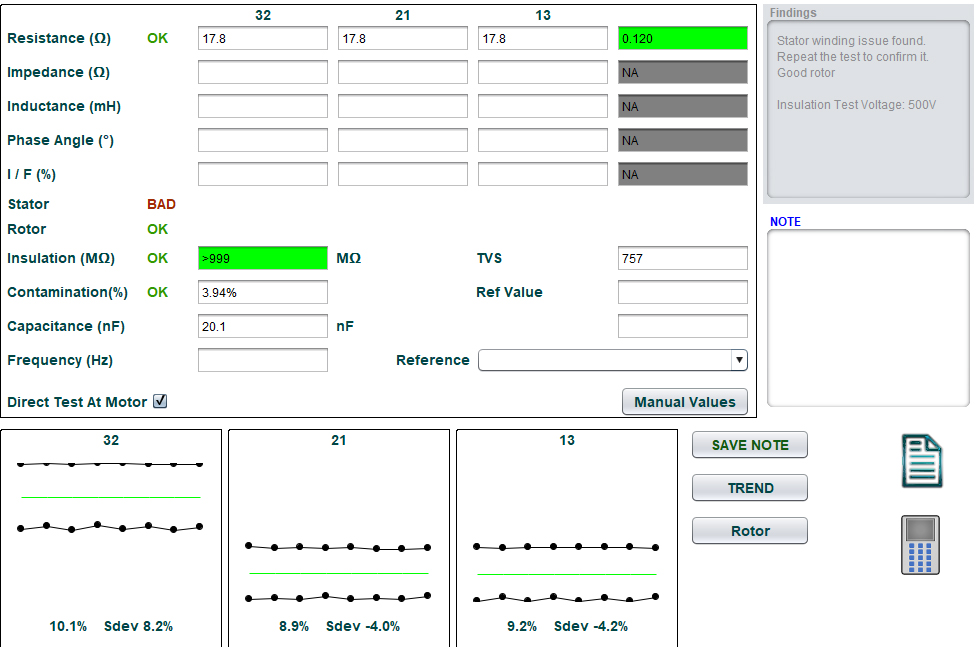

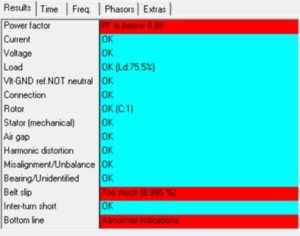

Utilizzando la Motor Circuit Analysis™ (MCA™), ecco cosa ha scoperto lo stesso elettricista: eseguendo i test MCA™. L’angolo di fase (Fi) e la corrente/frequenza (I/F) non indicano alcuna evidenza di cortocircuiti esistenti o in via di sviluppo.

Se si sostituisce il motore, l’azienda ha un costo in termini di tempo e denaro, sia per il costo del motore che per il fatto che si dovrà sostituire l’azionamento quando si bloccherà di nuovo.

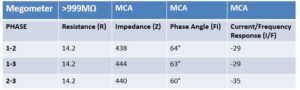

Lo stesso elettricista ha fatto scattare un motore identico su una linea diversa.

E adesso? È l’unità o il motore? Se avete detto Motore, avete ragione. Poiché queste letture sono identiche a quelle del motore precedente, si può pensare che il motore sia buono e che il guasto sia da ricercare nell’azionamento.

Gli strumenti MCA™ mostrano chiaramente squilibri sia nell’angolo di fase che nella risposta in frequenza della corrente, che sono indice di cortocircuiti dell’avvolgimento. In questo caso, quindi, il guasto è sicuramente nel motore.

Gli strumenti MCA™ offrono risposte rapide e affidabili sullo stato di salute dei motori.

– Test rapido in 3-5 minuti.

– Indicazioni facili sullo schermo.

– Le risposte vengono visualizzate sullo schermo come GOOD, BAD, WARN.

– Disponibile con APP telefonica o suite software MCA™.

Cosa misurano i vostri strumenti di prova del motore?

Che cos’è la tecnologia MCA™? L’MCA™ (Motor Circuit Analysis) è un metodo di prova a bassa tensione diseccitato che esercita il sistema di isolamento dell’avvolgimento del motore per valutare lo stato di salute dell’intero motore e del cablaggio associato.

**Ferrori della bobina di avvolgimento: da giro a giro e da bobina a bobina.

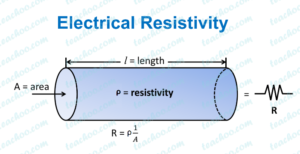

La resistenza è una proprietà fondamentale della capacità di un materiale di resistere al flusso di elettricità che lo attraversa. L’unità di misura della resistenza è l’ohm e utilizza il simbolo greco omega (Ω) e il simbolo matematico è (R). Tutti i materiali presentano una certa resistenza; la maggior parte dei metalli ha una bassa resistenza e sono noti come conduttori. La resistenza specifica di un materiale è la resistività ed è rappresentata da(ρ). La resistenza di un materiale dipende dal tipo di materiale, dalla lunghezza e dalla forma del materiale. La resistenza di un oggetto o di un materiale determina la quantità di lavoro o di calore che si crea quando la corrente attraversa il materiale. Ad esempio, un materiale con un’elevata resistenza consumerà una grande quantità di energia quando la corrente lo attraverserà. La corrente che produce lavoro e crea calore è nota come corrente resistiva (Ir).

La misura della resistenza prende il nome da Georg Simon Ohm, un fisico tedesco delXIX secolo che studiò la relazione tra tensione, corrente e resistenza. A lui si deve la formulazione della legge di Ohm, secondo la quale la resistenza di un circuito (R) è uguale alla tensione (E) applicata al circuito divisa per il flusso di corrente (I) attraverso il circuito. R = E/I

I materiali dei circuiti elettrici sono classificati come conduttori o isolanti.

I conduttori sono materiali che hanno elettroni legati in modo lasco nel guscio più esterno degli atomi che li compongono e offrono una resistenza minima al flusso di corrente. Gli elettroni fluiscono facilmente attraverso il materiale conduttivo. Esempi di conduttori sono rame, acciaio, ferro, bronzo e molti altri metalli.

Gli isolanti sono materiali che hanno elettroni molto legati nel guscio più esterno degli atomi che li compongono e resistono al libero flusso di corrente attraverso il materiale. Gli isolanti presentano un’elevata resistenza e limitano il flusso di elettroni. Ne sono un esempio la gomma, il vetro, il legno e molte materie plastiche.

Il principio fondamentale dell’elettricità è che la corrente percorre il percorso di minor resistenza, pertanto gli isolanti sono utilizzati per dirigere il flusso di corrente attraverso il percorso previsto e impedire il flusso di corrente attraverso percorsi indesiderati.

Nei motori i conduttori sono formati in bobine o avvolgimenti per creare il campo magnetico necessario a convertire l’energia elettrica in coppia meccanica. Per massimizzare l’intensità del campo magnetico, la corrente deve passare attraverso ogni giro dell’avvolgimento. Pertanto, i conduttori utilizzati per la costruzione degli avvolgimenti sono rivestiti da più strati di isolamento per dirigere la corrente attraverso l’avvolgimento. Questo isolamento viene definito isolamento dell’avvolgimento o del giro.

Quando l’isolamento tra i conduttori inizia a rompersi, la corrente non passa tra i conduttori finché la resistenza dell’isolamento non scende al di sotto della resistenza del materiale conduttore intorno al conduttore. Pertanto, la misurazione della resistenza dei singoli avvolgimenti rimarrà invariata fino al completo cedimento dell’isolamento.

La resistenza è direttamente proporzionale alla lunghezza complessiva del conduttore, alle dimensioni del conduttore (in millimetri circolari) e alla temperatura del conduttore. Ad esempio, è molto più facile che l’acqua scorra in un tubo largo e corto che in un tubo più stretto e lungo. La corrente che attraversa un conduttore elettrico reagisce allo stesso modo. La corrente fluirà molto più facilmente attraverso un filo grande e corto che attraverso un filo più stretto e lungo, perché il conduttore più grande oppone meno resistenza al flusso di elettroni rispetto al conduttore più piccolo.

Pertanto, quando

misurare la resistenza dell’avvolgimento

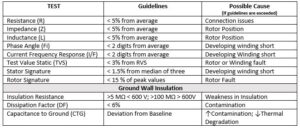

in un motore elettrico trifase diseccitato, qualsiasi sbilanciamento della resistenza è solitamente il risultato di problemi di connessione. La resistenza di tutte e tre le fasi deve essere bilanciata tra loro. Qualsiasi sbilanciamento del 5% è un avvertimento e indica la presenza di problemi nel circuito del motore.

Quando si esegue il test dall’MCC, uno sbilanciamento della resistenza può essere dovuto a qualsiasi collegamento nell’MCC (Motor Control Cabinet), al cablaggio o al motore stesso. È necessario eseguire ulteriori test progressivamente più vicini al motore per individuare i collegamenti che causano la resistenza sbilanciata.

Se le misure di resistenza sul motore sono bilanciate, si verifica che il problema è da qualche parte tra l’MCC e i cavi del motore. Se i valori di resistenza direttamente sul motore sono sbilanciati, ciò conferma la presenza di un problema all’interno del motore. Esempi di fattori che possono causare resistenze sbilanciate sono collegamenti allentati, saldature fredde nel motore o nell’MCC, fili sfilacciati o rotti, terminali sporchi o ossidazione dei collegamenti in qualsiasi punto del circuito del motore.

MCA™ è un metodo collaudato sul campo, facile da usare e sicuro, per valutare le condizioni delle apparecchiature elettriche. mentre l’apparecchiatura è diseccitata. La premessa di base dell’MCA:

Nelle apparecchiature con bobine trifase, tutte le fasi devono essere identiche. Di conseguenza, tutte le caratteristiche elettriche dell’avvolgimento devono essere uguali. Se si verifica un cambiamento nelle condizioni dell’isolamento, non è mai positivo (gli avvolgimenti non si “aggiustano” da soli). Quindi, qualsiasi modifica al sistema di isolamento dell’avvolgimento è “negativa”. Le bobine di fase hanno due sistemi di isolamento separati e indipendenti Il sistema di isolamento della parete di terra e il sistema di isolamento dell’avvolgimento; le condizioni di un sistema di isolamento non indicano le condizioni dell’altro, pertanto ogni sistema di isolamento deve essere testato in modo approfondito e indipendente. Il sistema di isolamento della parete di terra isola le bobine dal telaio dell’apparecchiatura o da altre parti esposte dell’apparecchiatura, mentre il sistema di isolamento degli avvolgimenti dirige la corrente attraverso i conduttori per creare il campo magnetico. MCA™ esegue una serie di test su entrambi i sistemi di isolamento.

Isolamento della parete di terra: La rottura del sistema di isolamento della parete di terra è un problema di sicurezza e richiede un intervento immediato. MCA™ misura la resistenza dell’isolamento a terra per individuare eventuali punti deboli nell’isolamento della parete di terra, ma non fornisce le condizioni generali dell’isolamento. Il fattore di dissipazione (DF) e la lettura della capacità verso terra (CTG) forniscono ulteriori indicazioni sulle condizioni generali del sistema di isolamento della parete di terra, ma nessuna di queste fornisce indicazioni sul sistema di isolamento dell’avvolgimento.

Isolamento degli avvolgimenti: Un guasto al sistema di isolamento degli avvolgimenti provoca un cortocircuito tra i tunnel degli avvolgimenti, con conseguente indebolimento del campo magnetico, sbilanciamento del flusso di corrente, aumento del riscaldamento ed eventuale guasto atrofico dell’apparecchiatura. MCA™ esegue un test in serie applicando una bassa tensione CA e CC agli avvolgimenti trifase mentre il motore è diseccitato. La tensione CC misura la resistenza dell’avvolgimento utilizzando conduttori Kelvin appositamente progettati per fornire misure di resistenza dell’avvolgimento molto accurate per identificare i problemi di connessione.

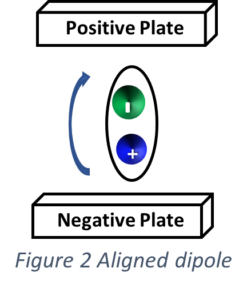

Quando l’isolamento dell’avvolgimento inizia a degradarsi, si verifica un cambiamento nella composizione chimica del materiale isolante che circonda i conduttori. La corrente alternata che attraversa gli avvolgimenti esercita l’intero isolamento dell’avvolgimento. I piccolissimi cambiamenti che si verificano a causa della composizione chimica vengono misurati e valutati. Analizzando la quantità e le relazioni, è possibile identificare le cause e la gravità dei guasti agli avvolgimenti in via di sviluppo e raccomandare le azioni corrette.

MCA™ può essere utilizzato per:

1) Ispezioni in entrata su tutti i motori nuovi e riparati

2) Test dei ricambi

3) Test di preinstallazione

4) Risoluzione dei problemi

5) Test di manutenzione predittiva di routine

Test MCA

Test statico – verifica tutti e tre gli avvolgimenti dei motori CA, eseguendo una serie di test a diverse frequenze su tutte e tre le fasi degli avvolgimenti del motore dai conduttori di linea del motore, T1, T2, T3. I risultati del test vengono inseriti in un algoritmo proprietario per creare il Test Value Static (TVS). Il TVS è un numero adimensionale che serve come valore di riferimento per definire le condizioni dell’apparecchiatura. Qualsiasi variazione di questo valore > 3% indica un guasto. Questo valore può essere confrontato con quello di altre apparecchiature identiche (che devono avere la stessa potenza, la stessa velocità, le stesse dimensioni del telaio e lo stesso produttore).

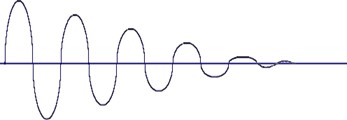

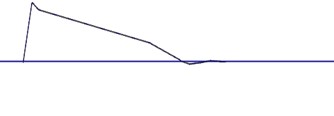

Test dinamico – viene eseguito su motori a induzione a gabbia di scoiattolo < 1000 V. Mentre l’albero del motore viene fatto ruotare manualmente in modo fluido e lento, vengono create le firme dello statore e del rotore. Le firme dello statore e del rotore vengono analizzate automaticamente per identificare e segnalare i guasti del rotore o dello statore.

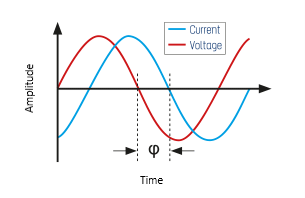

Test di confronto delle fasi – verifica le bobine trifase in tutti i tipi di apparecchiature trifase, compresi motori, generatori e trasformatori. Il test di confronto di fase o “Z” misura la resistenza dell’avvolgimento CC (R), l’impedenza (Z), l’induttanza (L), l’angolo di fase (Fi) e la risposta in frequenza della corrente (I/F).

I risultati dei test vengono registrati e forniti per determinare eventuali differenze nelle fasi. Queste differenze vengono confrontate con linee guida prestabilite create grazie a molti anni di test sul campo delle condizioni dell’isolamento degli avvolgimenti. Questi valori possono essere analizzati nel tempo, utilizzati per determinare il tipo e la gravità del guasto in via di sviluppo e fornire una stima del tempo mancante al guasto.

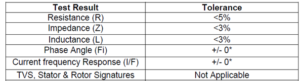

Le seguenti linee guida sono state sviluppate grazie a oltre 35 anni di test sul campo, ma sono semplicemente delle linee guida e rappresentano un buon punto di partenza; tuttavia, come per tutte le linee guida, il fallimento non si verificherà immediatamente se queste linee guida vengono superate.

Le procedure di base per i test MCA™ vengono eseguite su apparecchiature nuove per valutare le condizioni dei nuovi motori e stabilire valori di riferimento per i test futuri. Le nuove linee di base vengono stabilite dal centro di controllo motori (MCC) una volta installato un motore. Tutte le letture future possono essere effettuate se tutte le misurazioni dall’MCC sono bilanciate, se tutti i collegamenti nel circuito del motore sono stretti e se l’isolamento degli avvolgimenti che circonda i conduttori di tutte le fasi è in buone condizioni. Se si verifica uno squilibrio, possono essere necessarie analisi ed eventualmente ulteriori test per valutare il tipo e la gravità del guasto. I test in corrente alternata misurano l’impedenza (Z), l’induttanza (L), l’angolo di fase (Fi) e la risposta in frequenza della corrente (I/F) per valutare le condizioni dell’isolamento dell’avvolgimento.

L’esperienza ha dimostrato che il 20-40% dei sistemi motore testati può presentare una qualche condizione di allarme. Il fatto che un motore abbia superato i limiti di allarme in MCA Basic™ o MCA PRO™ non significa necessariamente che il motore si guasti o che debba essere fermato immediatamente. Per oltre 30 anni il personale dedicato di ALL-TEST Pro ha raccolto dati e risorse per determinare quando è più probabile che un motore si guasti sui più comuni motori trifase a gabbia di scoiattolo. Alcuni motori possono avere una struttura speciale che può far sì che i valori misurati non rientrino nei limiti standard, ma funzionino comunque correttamente. In alcuni casi, anche un motore nuovo di zecca può ricevere un allarme di induttanza e impedenza a causa del rapporto barra rotore/avvolgimento. I seguenti suggerimenti per l’analisi vi aiuteranno a determinare quando un motore deve essere condannato e deve essere messo fuori servizio.

Non condannare mai un motore dal Centro Controllo Motori (MCC). Cavi difettosi e connessioni inadeguate tra il test point e il motore possono causare letture sbilanciate e produrre un allarme. Se viene ricevuto un allarme dal Centro Controllo Motori, è necessario eseguire un altro test direttamente presso il Centro Controllo Motori.

il motore con i conduttori del motore scollegati dai cavi del motore dal sistema MCC. Se l’allarme permane, è possibile escludere un problema con i cavi e i collegamenti dell’MCC e indagare ulteriormente sul motore. Se l’allarme si annulla, è necessario ispezionare i cavi e i collegamenti del motore per individuare eventuali guasti.

Un altro aspetto da considerare è il tipo di guasti identificati durante un test. I cortocircuiti degli avvolgimenti sono generalmente più gravi dei guasti di contaminazione o del rotore. I guasti del motore in fase di sviluppo sono segnalati innanzitutto dalle variazioni tra il valore TVS di base e un nuovo valore TVS ottenuto, dalla firma dello statore o dagli squilibri dell’angolo di fase (Fi) e della risposta in frequenza della corrente (I/F). I motori che presentano questi errori devono essere presi in considerazione prima dei motori con errori di induttanza/impedenza o resistenza.

Un motore non dovrebbe mai essere condannato da un solo test. Se c’è una tensione residua sul motore, si può ottenere un risultato che potrebbe indicare un allarme di avvertimento o cattivo. Si consiglia di eseguire una seconda e persino una terza prova del motore per verificare gli allarmi. È inoltre importante isolare il motore da eventuali tensioni indotte da altre apparecchiature elettriche durante l’esecuzione del test. Una tensione indotta sul motore può causare letture incoerenti e inaffidabili che non si ripetono. È importante non condannare un motore che fornisce letture irripetibili per questo motivo.

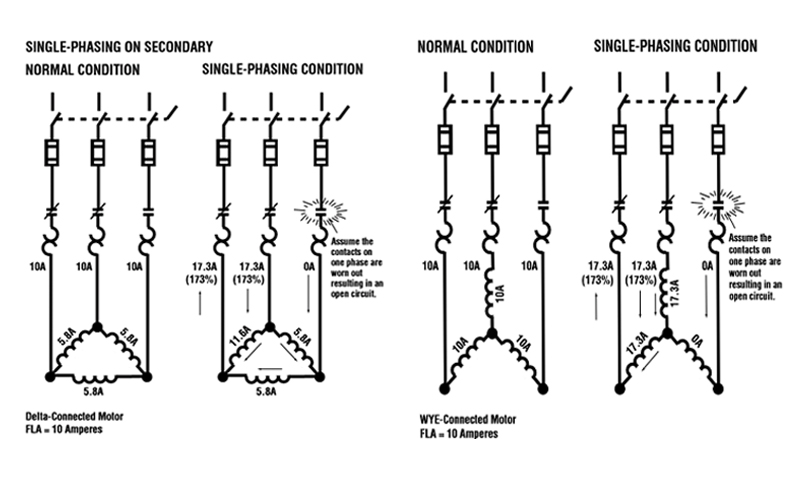

I motori a induzione possono essere definiti come un trasformatore con un secondario rotante. Questo perché la potenza viene indotta dal circuito elettrico dello statore al circuito elettrico del rotore. La corrente alternata trifase viene applicata agli avvolgimenti dello statore e crea un campo magnetico che ruota intorno allo statore a velocità costante. La velocità è determinata dal numero di poli e dalla frequenza applicata. Questo campo magnetico che ruota intorno allo statore induce un campo elettromagnetico (forza elettromotrice) nella parte elettrica (gabbia di scoiattolo) del rotore. L’interazione tra i campi magnetici dello statore e del rotore converte l’energia elettrica in coppia meccanica. Questa breve discussione descrive questi principi e il loro impatto sulle misure MCA™.

Induttanza

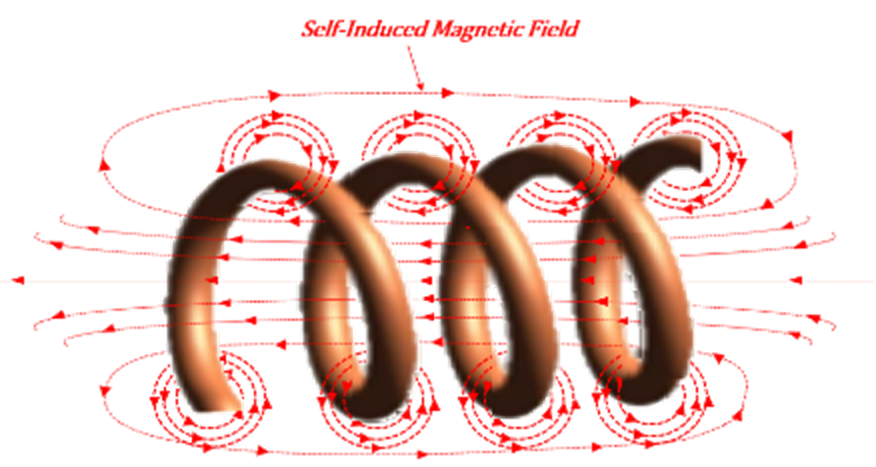

L’induttanza è definita come la proprietà di un circuito o di un sistema elettrico che si oppone a qualsiasi variazione di corrente. L’induttanza è rappresentata dal simbolo L e le unità sono misurate in Henry. La quantità di induttanza di una bobina dipende dalla sua struttura fisica. Le cinque caratteristiche fisiche che determinano l’induttanza di una bobina sono:

1) Il numero di spire della bobina; l’induttanza aumenta con il quadrato dell’aumento del numero di spire.

2) Diametro della bobina; l’induttanza è direttamente proporzionale all’area della sezione trasversale.

3) Lunghezza della bobina; l’induttanza è inversamente proporzionale alla lunghezza della bobina. Più i giri si allungano

sono separati, minore è l’induttanza.

4) Numero di strati nella bobina; maggiore è il numero di strati, maggiore è l’induttanza.

5) Permeabilità del materiale del nucleo; maggiore è la permeabilità del nucleo, maggiore è l’induttanza.

Esistono due tipi di induttanze:

1. L’autoinduttanza è definita come l’induzione di un campo elettromagnetico (tensione) in un conduttore di corrente, quando la corrente che attraversa il conduttore cambia. Il campo magnetico è creato dalla corrente nel circuito stesso e induce una tensione nello stesso circuito. Un induttore immagazzina energia sotto forma di campi magnetici e si oppone a una variazione di corrente.

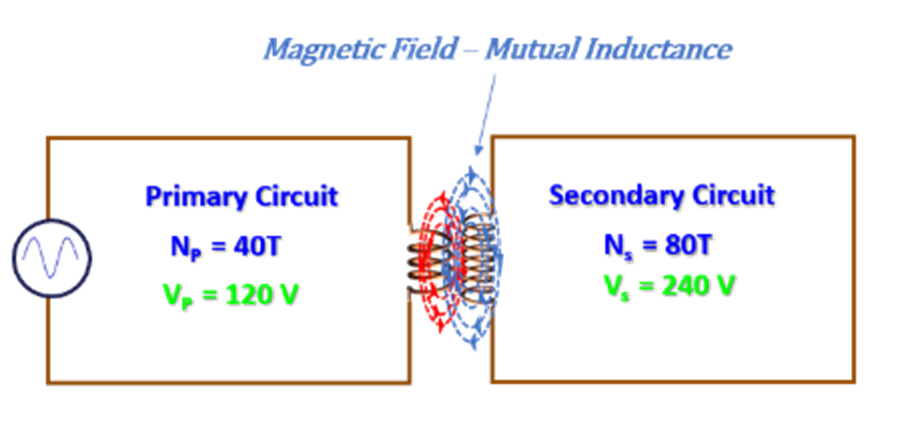

2. L’induttanza reciproca è il CEM che si crea quando il campo magnetico, creato dalla corrente che scorre in un circuito, interseca i conduttori di un altro circuito. La legge di Faradays afferma che quando un campo magnetico variabile proveniente dal circuito primario interseca i conduttori del circuito secondario, induce una tensione nel circuito secondario.

Il trasformatore è uno dei dispositivi elettrici più semplici e rappresenta forse il miglior esempio di induttanza reciproca. Il circuito con la sorgente CA è il lato primario del trasformatore. Il circuito in cui viene indotto il campo magnetico è il secondario. Un trasformatore presenta tutti i principi dell’induttanza reciproca. I trasformatori cambiano efficacemente la tensione da un circuito all’altro cambiando il numero di spire in ciascun circuito.

Ad esempio, se la bobina primaria ha meno spire di quella secondaria, il campo magnetico nella secondaria sarà più forte di quello della primaria e la tensione indotta nella secondaria aumenterà. Si tratta di un trasformatore step-up.

Equazione 1: Rapporto del trasformatore – Vp/Vs = Np/Ns

Vp = Tensione primaria Np = Numero di giri nel primario

Vs = Tensione secondaria Ns = Numero di spire nel secondario

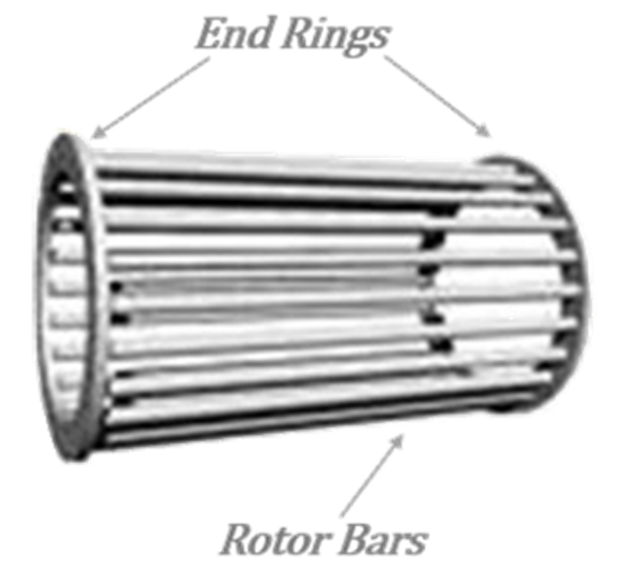

Motori a induzione CA

Definendo il motore a induzione CA come un trasformatore, l’avvolgimento dello statore funge da primario del trasformatore e stabilisce principalmente l’autoinduttanza. Durante il funzionamento di , il campo magnetico rotante si basa sulla legge di Faraday dell’induttanza reciproca per indurre un campo elettromagnetico nella parte elettrica del rotore, che è la gabbia di scoiattolo. La gabbia di scoiattolo è costituita da barre fuse o fabbricate (barre del rotore) che forniscono il percorso della corrente necessario per l’induttanza reciproca.

, il campo magnetico rotante si basa sulla legge di Faraday dell’induttanza reciproca per indurre un campo elettromagnetico nella parte elettrica del rotore, che è la gabbia di scoiattolo. La gabbia di scoiattolo è costituita da barre fuse o fabbricate (barre del rotore) che forniscono il percorso della corrente necessario per l’induttanza reciproca.

Reattanza induttiva (XL)

Per definizione, l’induttanza si oppone a una variazione di corrente; questa opposizione alla variazione di corrente riduce il flusso di corrente attraverso il conduttore ed è nota come reattanza induttiva. X si misura in ohm.

Equazione 2: Reattanza induttiva – XL = 2πfL

Dove: f = frequenza L = induttanza

Pertanto, se la frequenza applicata o l’induttanza auto o reciproca aumentano, la XL aumenterà.

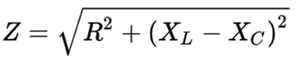

Impedenza (Z)

L’impedenza è la resistenza complessiva di un circuito ed è composta da resistenza CC, reattanza induttiva e reattanza capacitiva. Il simbolo dell’impedenza è Z e le unità di misura sono gli ohm (Ω).

Nei motori a induzione in corrente alternata, la R (resistenza) è prodotta dalla resistenza dell’avvolgimento dello statore, mentre la XC (reattanza capacitiva) deriva dall’eventuale C (capacità), creata dal materiale isolante tra i conduttori dell’avvolgimento dello statore. Tuttavia, la maggior parte dello Z deriva dal grande contributo dell’induttanza creata dall’autoinduttanza delle bobine dello statore e dalla mutua induttanza tra le bobine dello statore e le barre del rotore.

Nei motori a induzione in corrente alternata, la R (resistenza) è prodotta dalla resistenza dell’avvolgimento dello statore, mentre la XC (reattanza capacitiva) deriva dall’eventuale C (capacità), creata dal materiale isolante tra i conduttori dell’avvolgimento dello statore. Tuttavia, la maggior parte dello Z deriva dal grande contributo dell’induttanza creata dall’autoinduttanza delle bobine dello statore e dalla mutua induttanza tra le bobine dello statore e le barre del rotore.

Analisi del circuito del motore™ ( MCA™)

Motor Circuit Analysis™ applica una serie di segnali CA e CC a bassa tensione agli avvolgimenti dello statore del motore. Se le bobine sono tutte uguali, la risposta a questi segnali dovrebbe essere la stessa o “bilanciata”. In genere, qualsiasi variazione delle condizioni dell’isolamento dell’avvolgimento provoca la variazione di uno o più di questi valori misurati. Tuttavia, a causa del design e della posizione del rotore all’interno dello statore, i risultati dell’MCA™ mostreranno uno squilibrio nelle misure di L (induttanza) e Z (impedenza) nelle fasi anche su motori in perfette condizioni. Il software MCA™ e l’AT7™ forniranno un’indicazione “WARN” quando uno qualsiasi dei valori L o Z della fase si discosta di oltre il 5% dalla media delle tre fasi. Questo WARN non indica necessariamente un guasto in corso o esistente, ma potrebbe essere il risultato della “Posizione del rotore”, che viene trattata nel test di riposizionamento del rotore riportato di seguito.

Quando si testa un motore attualmente installato in una macchina, è buona norma eseguire il test direttamente sull’armadio di controllo del motore (MCC). Non solo si verifica lo stato di salute del motore, ma si verifica anche l’eventuale presenza di problemi nel gruppo di cablaggio del motore e nei punti di collegamento al sistema MCC e al motore. Se si riceve un allarme durante l’esecuzione di un test con uno degli strumenti ALL TEST Pro diseccitati presso il Centro Controllo Motori, la procedura successiva consiste nell’eseguire un test direttamente sul motore con i cavi del motore scollegati.

A seconda che l’allarme si azzeri o rimanga, è possibile individuare la posizione dell’allarme tra l’MCC e il motore. Se un allarme viene ricevuto dall’MCC ed è coerente con il motore, è confermato che il motore è la causa principale del problema. Se si riceve un allarme sul sistema MCC e questo si annulla direttamente sul motore, la causa dell’allarme si trova tra il sistema MCC e i cavi del motore.

A seconda che l’allarme si azzeri o rimanga, è possibile individuare la posizione dell’allarme tra l’MCC e il motore. Se un allarme viene ricevuto dall’MCC ed è coerente con il motore, è confermato che il motore è la causa principale del problema. Se si riceve un allarme sul sistema MCC e questo si annulla direttamente sul motore, la causa dell’allarme si trova tra il sistema MCC e i cavi del motore.

Alcuni potenziali problemi potrebbero essere:

– Sfilacciamento e indebolimento del materiale isolante del cavo

– Connessioni scadenti o allentate sul sistema MCC o sul motore

– Contattori contaminati/ossidati presso l’MCC

Ricordate sempre di eseguire più test in ogni luogo per confermare la ripetibilità e l’accuratezza dei risultati.

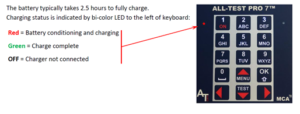

Per decenni, ALL TEST Pro è stato un pioniere del settore nell’offrire strumenti facili da usare, portatili e alimentati a batteria per tutte le esigenze di prova dei motori diseccitati. In alcune strutture può essere piuttosto difficile trovare una presa di corrente standard a 120 volt a cui collegare un dispositivo, ancor più se è necessaria una prolunga per raggiungere il luogo in cui si eseguono i test.

La cosa più importante da ricordare con uno strumento a batteria è di tenerlo completamente carico quando non viene utilizzato. Può sembrare semplice, ma non c’è niente di più frustrante che dover effettuare un test del motore, ma dover aspettare perché la batteria è completamente scarica.

La cosa più importante da ricordare con uno strumento a batteria è di tenerlo completamente carico quando non viene utilizzato. Può sembrare semplice, ma non c’è niente di più frustrante che dover effettuare un test del motore, ma dover aspettare perché la batteria è completamente scarica.

Per questo motivo si consiglia di tenere lo strumento sul caricabatterie quando non viene utilizzato. La batteria si scarica lentamente quando è inattiva, quindi se non si utilizza lo strumento per un periodo prolungato la batteria si scarica completamente e non si accende. Mentre lo strumento è collegato al caricabatterie in dotazione, il circuito di carica dello strumento si attiva automaticamente quando la batteria scende al di sotto della soglia preimpostata. Ciò significa che la batteria non è alimentata se è completamente carica. Le batterie agli ioni di litio non sviluppano memoria e non richiedono una scarica completa prima della ricarica. Per aumentare la durata della batteria si consiglia di eseguire più frequentemente scariche parziali invece di una scarica completa. Assicurarsi di utilizzare solo il caricabatterie in dotazione con lo strumento, poiché l’uso di un caricabatterie aftermarket o di terze parti può danneggiare il circuito di carica e o la batteria se il caricabatterie ha una polarità o una tensione di alimentazione errata.

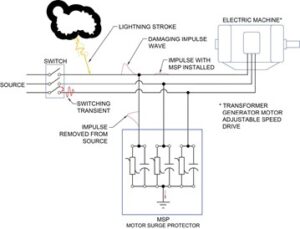

Molti motori elettrici a media e alta tensione sono dotati di un banco di condensatori o di un limitatore di sovratensione per proteggere le apparecchiature da sovratensioni transitorie impreviste dovute a fulmini esterni, eventi di commutazione interni o altre sovratensioni transitorie. Questi dispositivi sono fondamentali per proteggere le apparecchiature che potrebbero essere facilmente danneggiate da questi sbalzi di tensione. Quando si esegue un test del motore con uno dei tester per motori diseccitati della linea ALL TEST Pro, è particolarmente importante che questi banchi di condensatori o scaricatori di sovratensione siano scollegati e isolati dal motore.

Questi condensatori e scaricatori di sovratensione filtrano i risultati dei test e creano letture errate e incoerenti che possono portare a false diagnosi del motore. Quando si testa un motore con un banco di condensatori o uno scaricatore di sovratensione, si raccomanda di eseguire il test direttamente sul motore con i cavi del motore in ingresso scollegati. È anche possibile scollegare i cavi del motore dal lato del carico del banco di condensatori o dello scaricatore di sovratensione e condurre un test del motore in quel punto. Prima di condannare un motore, ricordate sempre di eseguire più test per verificare la coerenza dei risultati. Per maggiori dettagli sui criteri di condanna, consultare il manuale Analisi del circuito del motore.

Questi condensatori e scaricatori di sovratensione filtrano i risultati dei test e creano letture errate e incoerenti che possono portare a false diagnosi del motore. Quando si testa un motore con un banco di condensatori o uno scaricatore di sovratensione, si raccomanda di eseguire il test direttamente sul motore con i cavi del motore in ingresso scollegati. È anche possibile scollegare i cavi del motore dal lato del carico del banco di condensatori o dello scaricatore di sovratensione e condurre un test del motore in quel punto. Prima di condannare un motore, ricordate sempre di eseguire più test per verificare la coerenza dei risultati. Per maggiori dettagli sui criteri di condanna, consultare il manuale Analisi del circuito del motore.

L’MCA (Motor Circuit Analysis) non solo è un ottimo modo per determinare i guasti agli avvolgimenti di un motore nella fase iniziale, ma può anche essere utilizzato per individuare l’esatta posizione di un guasto in un sistema di motori, dal MCC (Motor Control Center) fino al motore. Uno dei fattori più importanti per individuare i guasti in fase iniziale è l’esecuzione di due test di base al momento dell’installazione del motore. Il primo test di base deve essere eseguito direttamente sul motore, completamente scollegato da qualsiasi cavo del motore o altra apparecchiatura. I test futuri possono quindi essere confrontati con questo test di base e seguirne l’andamento per individuare eventuali cambiamenti che indichino un guasto del motore.

Una volta che il motore è stato installato nella macchina, è necessario eseguire un secondo test di riferimento direttamente dal sistema MCC. In questo modo si stabilisce un test di riferimento per tutto il percorso dall’MCC al motore e si può fare riferimento ai test futuri.

Con entrambi i test di base sarà abbastanza semplice determinare l’esatta posizione di un guasto se un motore sta iniziando a guastarsi o se interviene in modo intermittente un azionamento o un interruttore automatico. Per prima cosa è necessario eseguire un test direttamente presso l’MCC e poi confrontarlo con il test di riferimento iniziale dell’MCC.

Se si riscontra una deviazione tra i risultati del test o se sullo schermo dei risultati viene visualizzato un indicatore WARN o BAD, il tecnico deve eseguire un test direttamente sul motore con i cavi del motore scollegati. Se si riscontra ancora una deviazione tra il nuovo test e il test di base iniziale eseguito direttamente sul motore o un indicatore WARN o BAD, il tecnico può concludere che il motore è la causa principale del guasto e deve essere affrontato in modo appropriato. Se la deviazione tra i test si annulla e non vengono rilevati indicatori WARN o BAD, è possibile indagare ulteriormente sui cavi del motore e sui punti di connessione al sistema MCC fino a individuare il problema principale.

(MCA™) Motor Circuit Analysis™ elimina le congetture sui motori ricostruiti e nuovi. Eseguendo un rapido test del motore, della durata di meno di 3 minuti, non appena il motore arriva, potete stare tranquilli sapendo che il motore è perfettamente sano e funzionerà correttamente una volta installato oppure potete rifiutare il motore direttamente al molo di spedizione se non soddisfa i vostri criteri.

A seconda dell’applicazione, l’installazione di un motore può richiedere fino a un’intera giornata di lavoro, pertanto l’esecuzione di un test prima dell’installazione elimina la possibilità che il motore non funzioni correttamente. Il processo e gli obiettivi sono gli stessi sia per i motori riavvolti che per quelli nuovi: risparmiare tempo, garantire la sicurezza, installare il ricambio al primo colpo e migliorare il morale. Non dovrete mai più affrontare la fatica di un’installazione difficile del motore per poi doverlo estrarre perché il motore scatta non appena viene applicata l’alimentazione. Attuando questa singola strategia, la vostra azienda risparmierà denaro ed eviterà inutili lavori supplementari dovuti all’installazione e alla disinstallazione di un motore difettoso.

MCA™ viene utilizzato per testare i motori in entrata e in uscita (nuovi e usati). I cartellini motore con le informazioni MCA™ favoriscono la comunicazione tra i fornitori e i clienti e il personale addetto alla manutenzione. MCA™ determina la salute e lo stato del motore, eliminando l’ambiguità dell’inventario del motore, sia che si tratti di un motore in uscita (dal fornitore o dal cliente), sia che si tratti di un motore in entrata per lo stock o per l’uso immediato.

(MCA™) Motor Circuit Analysis™ elimina le congetture sui motori ricostruiti e nuovi. Eseguendo un rapido test del motore, della durata di meno di 3 minuti, non appena il motore arriva, potete stare tranquilli sapendo che il motore è perfettamente sano e funzionerà correttamente una volta installato oppure potete rifiutare il motore direttamente al molo di spedizione se non soddisfa i vostri criteri.

Già negli anni ’60 molte aziende si sono rese conto che, monitorando regolarmente le condizioni operative delle apparecchiature rotanti, è possibile ottenere un preavviso di problemi operativi o di altro tipo che potrebbero compromettere l’efficienza del funzionamento. Questo allarme precoce offre il tempo di mettere fuori servizio la macchina e di effettuare piccole riparazioni e regolazioni prima che si verifichino guasti catastrofici.

Questa filosofia di manutenzione, denominata Manutenzione Predittiva (PdM), si è intensificata a partire dai primi anni ’80, con l’introduzione di raccoglitori di dati basati su microprocessori. Molte caratteristiche operative delle macchine, come la temperatura, la pressione, lo stato dell’olio, le vibrazioni e le prestazioni, possono essere analizzate per identificare i cambiamenti. Tuttavia, una delle lacune più evidenti della manutenzione predittiva è stata l’incapacità di identificare facilmente e con precisione i guasti all’interno delle apparecchiature elettriche, come motori, trasformatori, solenoidi e altre apparecchiature simili. Una delle ragioni principali è la mancanza di strumenti di manutenzione predittiva facili da usare per testare i motori o altre apparecchiature elettriche.

Gli strumenti di manutenzione predittiva devono essere:

– A mano

– Facile da usare

– Fornire risposte di facile comprensione

Implementazione della manutenzione predittiva L’implementazione di un programma di manutenzione predittiva di successo richiede una comprensione completa del processo di PdM. Una manutenzione predittiva di successo consiste in tre fasi: rilevamento, analisi e correzione.

Una manutenzione predittiva di successo consiste in tre fasi: rilevamento, analisi e correzione.

Rilevamento La fase di rilevamento prevede il monitoraggio periodico delle caratteristiche operative dell’apparecchiatura selezionata. Questi valori vengono analizzati, confrontati con i dati registrati in precedenza da quella macchina o da macchine simili, quindi confrontati con standard prestabiliti o pubblicati e/o esaminati per verificare eventuali modifiche.

Durante la fase di rilevamento, il processo di raccolta dei dati deve avvenire in modo rapido e attento, con l’intento di

monitorare il maggior numero possibile di macchine. Quando viene rilevata una modifica, possono essere necessari ulteriori dati, per

determinare la causa del cambiamento di condizione della macchina. Questo viene fatto durante la fase di analisi.

Nella maggior parte dei casi, i dati di Motor Circuit Analysis™ (MCA™) acquisiti durante la fase di rilevamento possono essere sufficienti per

identificare lo sviluppo di cortocircuiti o altri problemi di avvolgimento. Ma a volte è necessario eseguire ulteriori dati o test.

per identificare il problema con maggiore precisione.

Di solito è una perdita di tempo eseguire questi test per un’analisi più dettagliata durante il processo di rilevamento, in quanto rallenta il processo di rilevamento. I reparti di manutenzione predittiva più esperti hanno riconosciuto l’importanza di separare questi due processi.

Analisi Il processo di analisi comporta l’esecuzione di test aggiuntivi e forse di tipo diverso rispetto al processo di rilevamento. Questo test aggiuntivo può richiedere lo scollegamento del motore dal carico, la rotazione dell’albero o la separazione dei cavi del motore e richiede più tempo per l’acquisizione dei dati. Poiché di solito solo poche macchine durante l’ispezione di rilevamento presentano cambiamenti significativi, di solito è più efficace in termini di tempo prendere solo i dati necessari per identificare un cambiamento durante il processo di rilevamento e poi tornare indietro per un esame più dettagliato una volta rilevato un cambiamento.

Analisi Il processo di analisi comporta l’esecuzione di test aggiuntivi e forse di tipo diverso rispetto al processo di rilevamento. Questo test aggiuntivo può richiedere lo scollegamento del motore dal carico, la rotazione dell’albero o la separazione dei cavi del motore e richiede più tempo per l’acquisizione dei dati. Poiché di solito solo poche macchine durante l’ispezione di rilevamento presentano cambiamenti significativi, di solito è più efficace in termini di tempo prendere solo i dati necessari per identificare un cambiamento durante il processo di rilevamento e poi tornare indietro per un esame più dettagliato una volta rilevato un cambiamento.

Tuttavia, se il sito dell’impianto è remoto o ha altre limitazioni di accesso, ciò può giustificare l’acquisizione di dati più dettagliati durante il processo di rilevamento.

Correzione La fase di correzione consiste nel correggere ed eliminare il problema che ha innescato l’analisi. Può essere necessario pulire il motore, stringere i collegamenti o riavvolgere completamente il motore. Il tipo esatto di correzione e riparazione viene determinato dall’analisi.

L’investimento finanziario per implementare un processo di collaudo MCA™ parte da un minimo di 5.500 dollari USA, a seconda del tipo di motore e delle vostre esigenze. L’affidabilità delle apparecchiature rotanti sarà migliorata grazie all’individuazione precoce dei difetti, quando l’azienda potrà pianificare e programmare l’interruzione, anziché subire il dolore di un guasto al macchinario quando meno ce lo si aspetta. Migliorerete la produttività del personale di manutenzione dotando i vostri tecnici degli strumenti corretti per svolgere il loro lavoro in modo efficiente, sicuro e preciso.

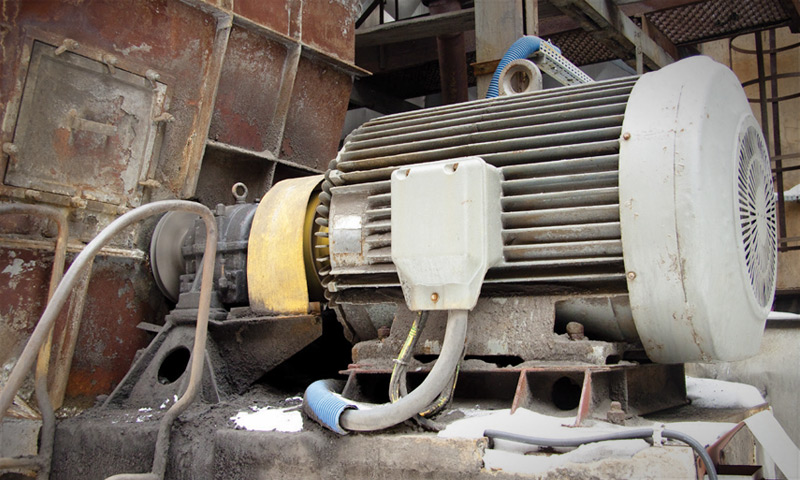

Il motore e il cablaggio associato presentano fattori di servizio da considerare per l’ambiente di processo, così come l’apparecchiatura utilizzata per monitorare il tempo di attività.

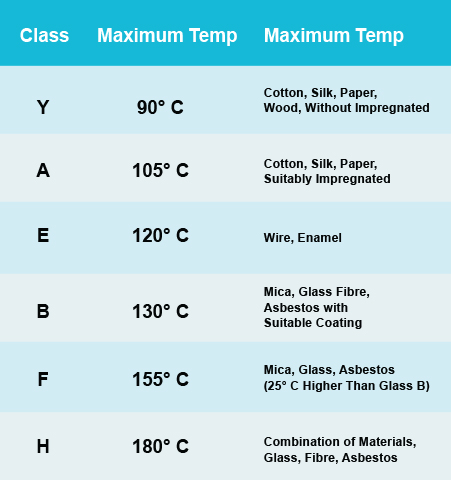

Le variabili da considerare per la sostituzione del motore e del cablaggio sono le temperature dell’ambiente operativo, le condizioni del processo (umido, secco, sporco, ecc.) e il carico del processo. La temperatura ambiente dell’impianto può aumentare durante la fase di processo dell’attività. Con il tempo il calore si trasferisce ad altre parti del motore. Le classificazioni dell’isolamento del motore aiutano a determinare i requisiti per l’isolamento ottimale del motore per operare a una temperatura nominale per un ciclo di vita operativo specifico. Si tratta dell’aumento della temperatura al di sopra della temperatura ambiente del processo fino a un massimo.

Un determinato valore nominale non significa che un motore elettrico funzionerà per sempre, ma piuttosto che l’isolamento utilizzato sull’avvolgimento del motore non dovrebbe cedere a determinate temperature e quindi invecchiare e degradarsi normalmente nel corso della vita del motore. A un certo punto l’isolamento raggiunge un punto in cui la tensione applicata non è più in grado di essere contenuta e può verificarsi un cortocircuito o un avvolgimento aperto. La NEMA (National Electric Manufactures Association) sviluppa standard tecnici per le apparecchiature elettriche e classifica i motori come classi da A a H. Un motore elettrico di classe A ha una temperatura più bassa (105 gradi centigradi) e H (180 gradi C) è la temperatura più alta con aumenti di temperatura specifici e punti caldi (punto centrale dell’avvolgimento del motore in cui la temperatura è più alta). L’isolamento del motore adatto all’ambiente è fondamentale per garantire l’operatività. L’equazione di Arrhenius afferma che i tassi di reazione chimica raddoppiano per ogni aumento di temperatura di 10° C. Il funzionamento dei motori a temperature superiori a quelle massime consentite comporta un rapido deterioramento della durata dell’isolamento e della vita del motore.

Le condizioni ambientali hanno un impatto diretto sui motori. Il motore e il cablaggio giusti contribuiscono a garantire l’operatività. Per comprendere, tracciare o analizzare le condizioni di motori e cavi, ATP raccomanda l’uso della tecnologia MCA™.

Le condizioni ambientali hanno un impatto diretto sui motori. Il motore e il cablaggio giusti contribuiscono a garantire l’operatività. Per comprendere, tracciare o analizzare le condizioni di motori e cavi, ATP raccomanda l’uso della tecnologia MCA™.

Motor Circuit Analysis™ verifica tutti i cablaggi, le connessioni e il motore elettrico, senza conoscenze elettriche avanzate, senza l’uso di più punti di test e senza tempi eccessivi (test del motore al controllo del motore o al motore in meno di 3 minuti). MCA™ è in grado di determinare lo stato di salute del motore (rotore e avvolgimenti), i problemi di cablaggio e connessione, i problemi di VFD e altri problemi che causano guasti, arresti, funzionamento intermittente dei motori e problemi di processo. MCA™ è l’unica tecnologia elettrica al mondo, brevettata e testata sul campo, in grado di individuare i primi guasti agli avvolgimenti di motori, generatori, trasformatori o qualsiasi bobina nelle fasi iniziali, prima che inizino a causare problemi.

MCA™ esercita in modo completo il sistema di isolamento degli avvolgimenti per identificare

le lievi modifiche del sistema di isolamento dell’avvolgimento che si verificano nel tempo. Per determinare lo stato di salute dell’avvolgimento, MCA™ effettua molteplici misure elettriche standard di resistenza, induttanza, impedenza, risposta in frequenza della moneta, angolo di fase, fattore di dissipazione, resistenza e capacità verso terra per valutare sia l’avvolgimento che i sistemi di isolamento della parete di terra. MCA™ utilizza un algoritmo proprietario per creare un unico valore, TVS, che definisce le condizioni del sistema di avvolgimento e del rotore. Le variazioni del TVS indicano cambiamenti nel motore e nel suo stato di salute. Il test dinamico brevettato MCA™ può essere eseguito semplicemente ruotando manualmente il rotore del motore mentre il motore è diseccitato per creare la (firma dinamica del rotore) e lo statore (firma dinamica dello statore). Questo test può essere eseguito presso l’impianto per determinare lo stato del rotore e dell’avvolgimento in 3 condizioni: OK, Attenzione o Scorretto. MCA™ valuta automaticamente le condizioni del motore utilizzando istruzioni facili da seguire sullo schermo. Il test dei motori in remoto dall’MCC individua i guasti che si sviluppano nel cablaggio, nel motore o anche nel controllore.

Il test dei motori a distanza dall’MCC individua i guasti che si sviluppano nel cablaggio, nel motore o anche nel controllore.

Le apparecchiature elettriche che operano in un ambiente esplosivo devono essere progettate in modo da evitare archi elettrici o alte temperature che potrebbero essere fonte di accensione in questa atmosfera. I motori progettati per operare in questi ambienti hanno generalmente una classificazione antideflagrante. I motori scelti per queste applicazioni devono garantire che la temperatura superficiale massima del motore selezionato sia inferiore alla temperatura di accensione dell’area in cui è collocato.

Nell’industria, tutte le atmosfere esplosive e infiammabili sono state classificate in zone per i motori IEC e in Divisione, Classe e Gruppo per i motori NEMA. In entrambi i casi, le considerazioni dipendono dalla temperatura e dalla natura del materiale esplosivo o infiammabile vicino al quale il motore dovrebbe funzionare.

È compito dell’utente finale assicurarsi che il motore sia installato, mantenuto e fatto funzionare in modo da non costituire un rischio di accensione nella zona specificata. Un’area di interesse è la scelta del motore XP corretto per il funzionamento con i VFD. Quando si utilizzano motori XP su VFD, i motori possono sfidare o addirittura sovvertire molte delle funzioni di protezione integrate nei motori XP. Ad esempio, i motori che funzionano correttamente con ingressi sinusoidali a 50 o 60 Hz potrebbero non mantenere le stesse caratteristiche operative quando sono collegati a un VFD.

Le variazioni delle caratteristiche operative del motore sono causate dalle forme d’onda della tensione di uscita create dalla modulazione PWM (pulse-width modulation) che controlla e varia la velocità del motore. L’uscita degli azionamenti crea forti aumenti di tensione che possono essere riflessi a causa dei lunghi percorsi dei cavi dall’azionamento al motore. Queste tensioni riflesse possono causare una tensione ai terminali del motore (fino al 250% superiore) rispetto alla tensione di alimentazione. Inoltre, il segnale PWM crea delle armoniche nella tensione fornita al motore, causando un ulteriore riscaldamento interno.

Al diminuire della velocità del motore si verifica un ulteriore aumento della temperatura superficiale. Ciò è dovuto alla diminuzione del flusso d’aria di raffreddamento proveniente dalla ventola di raffreddamento. La prima legge dei ventilatori è che la portata volumetrica è direttamente proporzionale alla velocità dell’albero. Pertanto, se il ventilatore è collegato direttamente al rotore del motore, il flusso d’aria attraverso il motore diminuirà proporzionalmente alla diminuzione della velocità dell’albero. I motori XP che possono essere classificati per funzionare in un’area pericolosa alla velocità nominale possono causare condizioni pericolose quando vengono fatti funzionare a velocità ridotte.

Qualsiasi condizione che comporti un aumento della temperatura superficiale può creare problemi in atmosfere esplosive. Se è necessario un VFD per un motore XP, è necessario selezionare la combinazione motore e VFD appropriata. Il funzionamento dei motori XP con i VFD inizia con la selezione della corretta combinazione motore/azionamento che tiene conto delle condizioni ambientali, della tensione di alimentazione, della frequenza, della velocità e del carico del motore, del tipo di carico nonché della zona e del gruppo. È importante utilizzare solo motori XP certificati per il funzionamento a velocità variabile entro le temperature e gli intervalli di velocità della zona pericolosa in cui sono collocati.

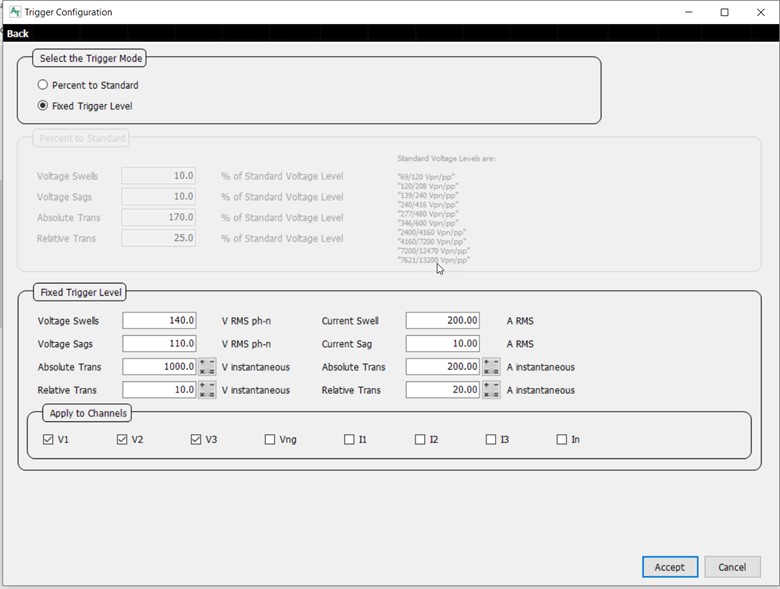

Figura: Configurazione del cablaggio del motore con sensori termici interni