Analisi della firma elettrica vs. analisi delle vibrazioni

Astratto:

È noto che le macchine rotanti presentano caratteristiche specifiche quando i guasti causano lo spostamento periodico dell’asse geometrico dell’albero. Da oltre 70 anni, l’analisi delle vibrazioni dei macchinari (MVA) viene utilizzata per identificare e determinare la gravità di questi guasti ed è parte integrante di molti programmi di affidabilità degli impianti. Recenti esperienze e ricerche hanno dimostrato che molti di questi stessi guasti possono essere identificati utilizzando l’analisi della firma elettrica (ESA). L’ESA valuta e identifica anche i guasti dell’alimentazione in ingresso all’impianto, l’alimentazione fornita al motore e i guasti elettrici e meccanici all’interno del sistema del motore. Inoltre, l’ESA sta emergendo come una tecnologia molto importante nell’ambito di alcuni programmi di affidabilità elettrica. Alcuni stabilimenti lo utilizzano come principale strumento di rilevamento per identificare i problemi elettrici e meccanici delle macchine azionate da motori elettrici. Questo documento esaminerà entrambe le tecnologie del programma di manutenzione predittiva dinamica (PdM) e ne identificherà i punti di forza e di debolezza, cercando di stabilire dove queste due tecnologie si inseriscono meglio in un programma di affidabilità.

Parole chiave: Spettro di demodulazione; fase di rilevamento; analisi della firma elettrica; analisi FFT; vibrazioni del macchinario; guasti del sistema motore; rotore elettrico; statore elettrico.

Filosofie di manutenzione:

Le aziende con una vasta popolazione di beni strumentali forniscono un servizio o producono un prodotto con questi beni ad alta intensità di capitale. Per proteggere l’apparecchiatura e mantenerla in condizioni operative, è necessario eseguire la manutenzione. Nel corso del tempo, le aziende continuano a fare pressione per produrre prodotti di qualità superiore a costi inferiori, cercando di ottenere profitti più elevati. I fornitori di servizi sono inoltre soggetti a fornire servizi più affidabili a costi molto più bassi. Ciò richiede che il reparto di manutenzione non solo provveda alla corretta manutenzione di queste apparecchiature, ma che lo faccia a costi inferiori.

Queste pressioni hanno portato all’evoluzione delle pratiche o filosofie di manutenzione. Le prime pratiche di manutenzione erano note come “run till failure” (RTF), ma la pressione del settore ha fatto evolvere queste pratiche in manutenzione di precisione (o proattiva).

Una breve rassegna di queste filosofie di manutenzione e dei costi può spiegare la necessità dell’evoluzione di queste pratiche. Questi costi di manutenzione RTF, preventiva e predittiva sono stati estratti da un articolo pubblicato alla fine degli anni ’70 da una raffineria del sud degli Stati Uniti che ha monitorato e pubblicato i propri costi di manutenzione attraverso questa evoluzione. I costi della manutenzione di precisione sono stati aggiunti e adeguati al costo della vita sulla base dei risultati ottenuti da molti stabilimenti che hanno implementato la manutenzione di precisione all’inizio degli anni Novanta.

Correre fino al fallimento ($17 -18/HP/YR):

Questo approccio richiede un coinvolgimento minimo, a parte l’accensione e lo spegnimento della macchina e la fornitura di un prodotto. In questo modo le macchine continuano a funzionare senza interruzioni. Tuttavia, quando si verificano, i guasti sono solitamente molto gravi e comportano il cedimento del componente originale e il danneggiamento di altri componenti della macchina, come le macchine collegate e la fondazione. Questo danno aggiuntivo spesso si traduce in danni ai componenti, che di solito non si guastano e che raramente si trovano nei ricambi dell’impianto.

Per riparare o sostituire questi componenti è necessario produrli internamente o acquistarli dal produttore originale a costi elevati e con tempi di consegna lunghi, il che comporta lunghi fermi macchina. Pertanto, la RTF risulta essere il metodo più costoso per la manutenzione delle apparecchiature dell’impianto. Senza considerare i costi di produzione persi. Questi costi sono molto difficili da prevedere e misurare, ma l’esperienza ha dimostrato che l’aumento dei costi di manutenzione di solito si traduce in tempi di inattività aggiuntivi.

Manutenzione preventiva ($11-12/HP/YR):

Questa filosofia di manutenzione si basa sul presupposto che le apparecchiature meccaniche si usurano e si guastano nel tempo. I progettisti e i costruttori di macchine effettuano ricerche e studi per determinare i requisiti di manutenzione e gli intervalli di ispezione raccomandati per le loro macchine. La manutenzione e le ispezioni raccomandate vengono quindi eseguite a questi intervalli di tempo predeterminati.

Tuttavia, a metà degli anni ’80 uno studio sull’affidabilità redatto da Nolan e Heap ha stabilito che le macchine non si guastano in tempo. Falliscono o troppo presto o troppo tardi. Le macchine che si guastano troppo presto presentano gli stessi problemi e costi associati alla manutenzione “fino al guasto”, mentre quelle che si guastano troppo tardi comportano molte ore di manutenzione inutile e la sostituzione prematura dei componenti. Inoltre, questo studio ha stabilito che solo l’11% circa dei guasti alle macchine è legato all’età, mentre l’89% è di natura più casuale. Ciò significa che la manutenzione preventiva è efficace per l’11% dei guasti, ma inefficace per l’89%. Hanno inoltre riferito che il 68% dei guasti si verifica poco dopo l’installazione o la riparazione di una macchina; questo periodo viene spesso definito periodo di rodaggio, e più la macchina è complessa più è probabile che si guasti durante il periodo di rodaggio.

Manutenzione predittiva ($7-8/HP/YR):

Un’ulteriore riduzione dei costi di manutenzione è stata ottenuta grazie all’uso del monitoraggio delle condizioni. All’inizio degli anni ’60 le aziende si resero conto che quando le apparecchiature rotanti iniziavano a guastarsi, le condizioni di funzionamento cambiavano. Monitorando regolarmente queste condizioni operative, un avviso anticipato di questi cambiamenti fornisce il tempo sufficiente per rimuovere la macchina dal funzionamento, prima che si verifichi un guasto catastrofico.

Questa filosofia di manutenzione si è intensificata dall’inizio degli anni ’80 con l’introduzione di raccoglitori di dati basati su microprocessori. Le caratteristiche operative di una macchina, come la temperatura, la pressione, le condizioni dell’olio, le vibrazioni e le prestazioni, possono essere misurate e analizzate per identificare i cambiamenti. In alcuni casi, confrontando queste misure con valori predeterminati, è possibile identificare rapidamente le condizioni della macchina senza trend. Ciò ha portato a una rapida accettazione e implementazione dei programmi di manutenzione predittiva (PdM). La manutenzione predittiva utilizza varie misure della macchina per identificarne le condizioni. Esistono diverse tecnologie di PdM e i programmi di maggior successo utilizzano più tecnologie per fornire il maggior numero di informazioni e, di conseguenza, la più alta probabilità di identificare una macchina con un problema in via di sviluppo.

Molti programmi PdM sono colpevoli di “cecità forestale” (non riescono a vedere la foresta dagli alberi). Passano così tanto tempo a raccogliere i dati che non hanno il tempo di analizzarli o trascurano le macchine “meno critiche”.

I programmi di PdM di maggior successo utilizzano uno screening efficace. L’obiettivo della fase di rilevamento è identificare le “macchine cattive”. Una volta identificata una macchina difettosa, si possono utilizzare ulteriori misure o tecnologie per determinare cosa ha causato il cambiamento delle condizioni della macchina, per poi intraprendere le azioni correttive appropriate al fine di riportare la macchina in buone condizioni. Questa evoluzione ha portato alla creazione di tre fasi di PdM. Le tre fasi sono rilevamento, analisi e correzione. Alcuni programmi aggiungono una quarta fase, che è la verifica, ma credo che la verifica faccia parte della fase di correzione.

Alcune delle tecnologie PdM più comuni sono l’analisi delle vibrazioni dei macchinari (MVA), la termografia a infrarossi, gli ultrasuoni, l’analisi dell’olio, l’analisi del circuito motore (MCA) e l’analisi della firma elettrica (ESA). La caratteristica comune delle tecnologie PdM di maggior successo è la facilità di esecuzione e la possibilità di effettuare misure non distruttive e ripetibili.

Fase di rilevamento:

Questa è solitamente la fase più importante e la base dell’intero programma PdM. La fase di rilevamento prevede il monitoraggio periodico delle caratteristiche operative dell’apparecchiatura selezionata. Questi valori vengono analizzati e controllati per verificare eventuali variazioni. Il processo di raccolta dei dati deve essere rapido e accurato, con l’intento di monitorare il maggior numero possibile di macchine. Quando viene rilevata una variazione, vengono acquisiti ulteriori dati a scopo di analisi, per determinare la causa del cambiamento di condizione della macchina.

Nella fase di rilevamento l’intero scopo è quello di identificare le macchine che non funzionano. Ciò significa che il maggior numero di macchine viene sottoposto a screening nel minor tempo possibile. La maggior parte dei programmi software PdM visualizza quindi i dati raccolti e identifica le macchine sospette.

Fase di analisi:

Questa fase comporta l’acquisizione di ulteriori e forse diversi tipi di dati rispetto alla fase di rilevamento. Questi dati aggiuntivi richiedono di solito un’ulteriore raccolta di dati. Poiché solo poche macchine, durante la fase di rilevamento (tra il 2% e il 3% in un programma maturo), presentano cambiamenti significativi, di solito è più efficace prendere rapidamente i dati necessari per identificare un cambiamento durante il processo di rilevamento e poi tornare indietro per un esame più dettagliato una volta che il cambiamento è stato rilevato.

Tuttavia, se il sito dell’impianto è remoto o presenta altre limitazioni di accesso, sarà giustificata l’acquisizione di dati più dettagliati durante la fase di rilevamento. Molti impianti e siti decidono di installare permanentemente sistemi di monitoraggio per queste applicazioni.

Fase di correzione:

Questa fase prevede la correzione e l’eliminazione del problema che ha innescato il cambiamento di condizione. Potrebbe essere necessario pulire una ventola, sostituire un cuscinetto o un giunto usurato, ecc. I livelli di vibrazione accettabili o altri livelli di misurazione delle prestazioni determinano il tipo esatto di correzioni e riparazioni. I dettagli per la correzione e l’eliminazione di questi problemi sono riportati nelle sezioni successive di questo documento.

I dati raccolti durante la fase di rilevamento sono solitamente insufficienti per fornire qualcosa di diverso da un’analisi preliminare. Per condurre un’analisi più dettagliata è necessario prendere in considerazione altri tipi di dati, più complessi. In alcuni casi, la macchina può dover essere utilizzata in condizioni diverse e con più tecnologie. Il tentativo di analizzare un problema utilizzando solo i risultati dei dati di rilevamento non è un’analisi affidabile. Se durante la fase di rilevamento vengono acquisiti dati sufficienti per un’analisi più accurata, il processo di rilevamento viene rallentato. I reparti di affidabilità più esperti hanno riconosciuto l’importanza di separare queste due fasi.

Affidabilità elettrica:

La maggior parte delle persone ritiene che l’affidabilità elettrica si concluda con la consegna dell’energia all’impianto. L’energia elettrica è una delle materie prime più importanti utilizzate oggi nell’industria. Il flusso di energia non solo deve essere continuo, ma anche pulito ed equilibrato. Eppure, questo importante prodotto è anche una delle materie prime meno ispezionate fornite allo stabilimento.

L’elettricità è necessaria in quasi tutte le aree dell’impianto per fornire la forza motrice che aziona la maggior parte delle apparecchiature che producono i prodotti o forniscono i servizi per i quali l’impianto è stato costruito. L’elettricità è un prodotto unico nel suo genere, in quanto richiede un flusso continuo, non può essere immagazzinata comodamente e normalmente non viene ispezionata prima dell’uso.

La qualità dell’alimentazione può essere la causa di un guasto o di un’avaria. Il risultato di una scarsa “qualità dell’alimentazione” è solitamente a lungo termine e non sempre viene considerato come la fonte del problema. Un motore si brucia o un interruttore scatta, vengono effettuate ispezioni elettriche e meccaniche sul motore e sulla macchina azionata, quindi il motore viene ricostruito o sostituito e l’intero processo si ripete. Inoltre, le macchine e le apparecchiature più recenti hanno fatto aumentare la necessità di una migliore qualità dell’alimentazione. Tuttavia, se l’energia viene esaminata, potrebbe essere esaminata al momento dell’ingresso nell’impianto e non su base regolare. Non viene nemmeno ispezionato nel momento in cui viene fornito al motore o all’apparecchiatura stessa.

L’energia viene normalmente generata lontano dal punto di utilizzo, l’affidabilità della generazione originale è sconosciuta e viene combinata sulla rete con molti altri generatori. L’energia viene trasportata attraverso diversi trasformatori e molti chilometri di cavi aerei e sotterranei prima di arrivare all’impianto. Molti di questi sistemi di distribuzione elettrica sono di proprietà, gestiti e mantenuti da diversi enti. Una volta che l’energia scadente o di “scarsa qualità” viene immessa in rete, non può essere rimossa o addirittura rifiutata dall’utente.

Molti impianti di generazione sono più piccoli e di proprietà privata. Si sta lavorando per cercare di regolamentare e standardizzare la qualità dell’energia e molti Stati hanno i propri standard e regolamenti specializzati. Tuttavia, l’energia generata non si ferma necessariamente ai confini dello Stato in cui viene generata.

Anche se l’energia elettrica arriva all’impianto in “buona qualità”, ci sono molte aree all’interno del sistema motore che possono influire negativamente sul continuo successo del funzionamento dell’impianto.

Sistema a motore elettrico:

L’affidabilità dell’impianto può essere influenzata da altri fattori oltre al motore stesso. In effetti, qualsiasi cosa all’interno del sistema motorio può causare un guasto del sistema motorio, che può portare all’interruzione del processo. Un rilevamento efficace analizza la macchina alla ricerca di potenziali problemi. È logico che il metodo di rilevamento analizzi la maggior parte del sistema motore con il minor numero possibile di misure. Il metodo di rilevamento viene utilizzato anche per identificare il maggior numero possibile di potenziali guasti. Quando si sceglie un metodo di screening efficace, è necessario anche identificare i problemi che creano guasti al sistema motore. Dopo aver risposto a queste domande, è necessario identificare i possibili metodi disponibili per sottoporre a screening il maggior numero di macchine nel minor tempo possibile.

Il sistema motore è composto da due sottosistemi: il sottosistema motore/azionamento e il sottosistema meccanico. Il sottosistema motore/azionamento inizia con l’alimentazione dell’impianto, che può comprendere trasformatori, cablaggi e dispositivi di commutazione. L’energia in ingresso viene quindi fornita a un centro di distribuzione o di controllo motori (MCC). L’MCC è composto da avviatori, dispositivi di protezione, come i sovraccarichi, azionamenti a frequenza variabile e una serie di altri sistemi che trasportano in modo sicuro l’energia al motore per poterlo azionare e controllare con successo.

Un motore elettrico converte l’energia elettrica in coppia meccanica; pertanto, il motore presenta sia componenti elettrici sia componenti meccanici. La parte elettrica del motore è costituita dal componente stazionario o statore e dal componente rotante o rotore.

Gli avvolgimenti dello statore forniscono un percorso per il passaggio della corrente, creando un campo magnetico nello statore. Il rotore è costituito da avvolgimenti o barre che forniscono un percorso per il flusso di corrente attraverso il rotore, creando così un campo magnetico rotorico. L’interazione tra il campo magnetico del rotore e il campo magnetico dello statore crea la coppia meccanica. Il sottosistema meccanico inizia con la parte meccanica del motore. A cominciare dall’albero, che trasferisce la coppia generata dall’interazione dei campi magnetici di rotore e statore alla macchina azionata o al carico. I cuscinetti separano i componenti rotanti da quelli non rotanti e posizionano il rotore all’interno del motore. L’albero del motore è collegato al carico mediante un dispositivo di accoppiamento come giunti diretti, cinghie e pulegge o talvolta anche ingranaggi.

La macchina azionata è la parte del sistema che esegue il lavoro e ci sono molti tipi di macchine che fungono da carico, come pompe, ventilatori, compressori, macchine utensili, robot, steli di valvole e molti altri dispositivi meccanici. La parte finale del sistema macchina è il processo stesso, la macchina può modellare o tagliare il materiale, aumentare la pressione, spostare aria o altri tipi di gas, trasportare liquidi o mescolare materiali. Quando si sceglie un metodo di rilevamento, è necessario esaminare il maggior numero possibile di componenti del sistema.

Sottosistema motore/azionamento:

I tipi di guasti che si verificano nel sottosistema motore/azionamento sono per lo più di natura elettrica.

I guasti dell’alimentazione in ingresso vanno dal disadattamento della tensione, alla non sinusoidalità e allo sbilanciamento della tensione. Questi possono provenire direttamente dal fornitore, oppure da cortocircuiti negli avvolgimenti dei trasformatori o da impostazioni errate dei rubinetti dei trasformatori. L’alimentazione non sinusoidale può generare armoniche di sequenza negative all’interno del motore, creando un eccesso di calore.

I guasti nel sistema di controllo possono essere dovuti a connessioni allentate delle sbarre o del cablaggio, a contattori erosi, corrosi o allentati, a connessioni di fusibili allentate o a relè di sovraccarico difettosi. Connessioni allentate e contattori erosi o bucherellati creano uno squilibrio di tensione; un piccolo squilibrio di tensione applicato al motore può creare uno squilibrio di corrente fino a venti volte superiore, che genera correnti circolanti che creano un eccesso di calore nel sistema del motore.

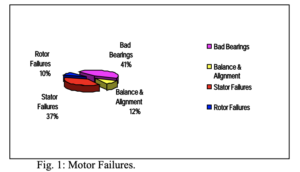

I guasti del sistema motore possono essere distinti in guasti elettrici e meccanici. A metà degli anni ’80 l’Electric Power Research Institute ha riferito che il 53% dei guasti ai motori era di natura meccanica (41% cuscinetti, 12% bilanciamento e allineamento) e il 47% di natura elettrica (37% avvolgimento e 10% rotore), cfr. figura. 1. L’83% dei guasti agli avvolgimenti è costituito da cortocircuiti e solo il 17% da guasti di isolamento a terra. I difetti del rotore variano a seconda del tipo e della struttura del motore. Tuttavia, il motore più comune è il motore a induzione con rotore a gabbia di scoiattolo. I guasti più comuni dei rotori a gabbia di scoiattolo sono barre del rotore allentate o rotte, rotore non centrato o rotore termicamente sensibile.

Sottosistema meccanico:

I guasti meccanici del motore sono fondamentalmente gli stessi di qualsiasi altra apparecchiatura rotante. Questi guasti possono includere sbilanciamento, disallineamento, albero piegato, componenti allentati e cuscinetti usurati o difettosi. I motori sono anche soggetti a guasti dovuti alla distorsione dei campi magnetici dello statore o del rotore. Questi difetti creano forze meccaniche che interagiscono con altre forze meccaniche, come lo squilibrio, il disallineamento, ecc.

All’interno del motore, i cuscinetti vengono utilizzati per posizionare il rotore e separare il componente rotante da quello stazionario. In genere si utilizzano due tipi di cuscinetti: i cuscinetti a rotolamento e i cuscinetti a manicotto o a perno.

I difetti di accoppiamento dipendono dal tipo di dispositivi di accoppiamento. Sono disponibili diversi dispositivi per collegare il motore al carico. Alcuni dispositivi collegano direttamente il motore alla macchina azionata e queste macchine funzionano alla stessa velocità e nella stessa direzione. Alcuni dispositivi cambiano velocità o direzione o entrambi. Altri dispositivi di accoppiamento comuni sono cinghie, pulegge e ingranaggi.

Tutti i tipi di accoppiamento possono presentare sbilanciamenti, scostamenti, lavorazioni non squadrate o altri difetti di montaggio o di assemblaggio sui componenti rotanti.

I sistemi di cinghie e pulegge possono presentare difetti dovuti al fatto che la puleggia non è montata correttamente sull’albero, che la puleggia può essere fuoriuscita o che la cinghia può essere allentata, incrinata o sfilacciata. Se il dispositivo di accoppiamento è un ingranaggio, di solito sono presenti piccole forze come risultato dei denti di un ingranaggio che si “ingranano” con l’altro ingranaggio. Ulteriori guasti si verificano se uno o l’altro degli ingranaggi si è esaurito. Anche gli ingranaggi sono soggetti a usura, denti incrinati o rotti.

La macchina o il carico azionati possono anche presentare diversi livelli di squilibrio, disallineamento o fuoriuscita che possono creare forze rotanti. Le macchine centrifughe, come la ventola di una pompa e persino i compressori, creano forze idrauliche che interagiscono tra le parti rotanti e non rotanti della macchina. Queste forze provocano il movimento ogni volta che una delle pale della girante passa davanti a un componente stazionario, come l'”acqua di taglio” di una pompa.

Il processo stesso può creare forze meccaniche che agiscono sulla macchina/sistema motore. Alcune di queste forze sono il risultato del funzionamento della macchina. Le macchine, come le punzonatrici e le stampatrici, creano forze durante il normale funzionamento. Processi come la cavitazione e il ricircolo possono creare forze idrauliche nel sistema fluido. Ulteriori variazioni di processo, come la variazione del carico, possono variare le temperature e le pressioni di esercizio della macchina, causando variazioni di allineamento come risultato della crescita termica differenziale delle rispettive macchine.

Vibrazioni dei macchinari:

Le misure di vibrazione dei macchinari utilizzano trasduttori per misurare il movimento meccanico del componente o della parte della macchina che vibra. I trasduttori convertono questo movimento meccanico in un segnale elettrico. Il trasduttore è montato direttamente sul componente in movimento, oppure è montato sul cuscinetto o su un’altra struttura di supporto. Questi sensori misurano il movimento meccanico del componente osservato, che è l’alloggiamento del cuscinetto o l’albero stesso.

Quando il movimento del componente si muove verso il sensore, genera un’uscita di tensione positiva, mentre quando il componente si allontana dal sensore, genera un’uscita di tensione negativa. Ciò consente al sensore di produrre un segnale elettrico in uscita che riproduce il movimento del componente in movimento. La quantità di tensione rappresenta la quantità di movimento.

La Seconda legge del moto di Newton afferma che F=ma. Ciò si traduce nel fatto che la quantità di movimento rappresenta la quantità di forza applicata al componente. Ciò significa che su macchine molto grandi è necessario un guasto molto grande per spostare la massa di una quantità misurabile. Inoltre, il tipo di sensore utilizzato per effettuare la misurazione può influenzare l’uscita del sensore.

Misure di vibrazione:

Esistono due tipi di misurazione delle vibrazioni: il movimento relativo e quello assoluto.

Movimento relativo:

La prima è una misura relativa, che mette in relazione il movimento del componente misurato con un altro componente. La misura più comune è quella del movimento dell’albero all’interno di un cuscinetto a sfere. Questa misurazione utilizza generalmente sonde parassite senza contatto, un sensore che viene montato sul cuscinetto o attraverso di esso. Queste misure si sono dimostrate molto efficaci per identificare il percorso dell’albero all’interno del cuscinetto e la quantità di movimento. Queste misure sono espresse in spostamento, in mils (0,001 in) o in micron (,000001 m).

Il vantaggio principale di questi tipi di sensori è che è molto facile confrontare il movimento misurato e confrontarlo con il gioco del cuscinetto interno. Lo svantaggio è che se il componente su cui è montato il sensore è in movimento, non è possibile determinare una misura reale delle forze applicate all’albero. Un secondo svantaggio è che lo spostamento a frequenze più elevate può essere molto piccolo, pur avendo un grande spostamento. Di conseguenza, i guasti alle frequenze più alte saranno sepolti nel rumore di fondo del segnale misurato.

Movimento assoluto:

La seconda misura della vibrazione è il moto assoluto. Questa misurazione utilizza un sensore che confronta il suo movimento con quello della terra. I sensori più comuni sono quelli a induzione che producono una tensione di uscita proporzionale alla velocità del movimento. Il sensore più comunemente utilizzato è un dispositivo piezoelettrico che produce cariche elettriche, correlate alla forza applicata.

I sensori a induzione e i sensori piezoelettrici presentano vantaggi e svantaggi. Lo svantaggio principale di entrambi è che, poiché misurano il movimento assoluto, come le fasi iniziali dei difetti dei cuscinetti a corpi volventi, la cavitazione all’interno della cavità della pompa o le forze idrauliche nelle pompe per pozzi profondi non sono sufficienti a spostare il piedistallo o l’alloggiamento del cuscinetto.

Il secondo svantaggio è la risposta in frequenza dei sensori. I sensori a induzione sono fortemente limitati sia alle basse che alle alte frequenze, mentre il sensore piezoelettrico amplifica i segnali alle alte frequenze. Entrambi sono inoltre soggetti a variazioni di linearità dovute alle tecniche di montaggio del sensore, nonché alla direzione o alla posizione del sensore.

Le forze misurate da questi sensori sono la combinazione di tutte le forze meccaniche presenti nel punto di misura. Poiché la maggior parte delle macchine rotanti ha molti componenti diversi e ognuno di questi componenti può contribuire con un numero qualsiasi di forze ripetitive alla macchina, il segnale di vibrazione misurato sarà un segnale complesso composto da molti segnali.

Analisi delle vibrazioni dei macchinari (MVA):

Il processo di analisi delle vibrazioni dei macchinari identifica le frequenze presenti nelle vibrazioni dei macchinari e le mette in relazione con le frequenze delle forze create dai guasti meccanici ed elettrici.

Per determinare le frequenze presenti nel segnale misurato, l’analizzatore esegue una trasformata veloce di Fourier (FFT) sul segnale. Questo processo matematico converte il segnale temporale complesso raccolto dal dominio del tempo al dominio della frequenza. La FFT identifica le ampiezze e le frequenze che vengono combinate insieme per formare questo segnale complesso.

Guasti meccanici:

Esistono numerosi grafici, tabelle e documenti che descrivono le frequenze generate da ciascuno di questi guasti meccanici, quando questi sono presenti. Diversi di questi guasti generano le stesse frequenze di guasto. Guasti come sbilanciamento, disallineamento, albero piegato, albero incrinato e rotore eccentrico sono tutti causati da guasti sul rotore e generano forze correlate alla velocità di rotazione dell’albero. In molti casi, è necessario eseguire ulteriori misure o utilizzare ulteriori tecnologie per definire ulteriormente questi problemi simili.

Altri problemi, come i difetti dei cuscinetti volventi, hanno frequenze che dipendono dallo stadio del difetto e dalla geometria del cuscinetto. Uno dei problemi dei difetti dei cuscinetti volventi è che i difetti nelle fasi iniziali generano segnali di ampiezza molto bassa e sono difficili da identificare nelle prime fasi di sviluppo di un guasto.

Guasti elettrici:

I motori elettrici funzionano grazie all’interazione dei campi magnetici sul rotore e sullo statore. Se il campo magnetico dello statore o del rotore diventa sbilanciato o distorto, si creano forze elettriche sbilanciate all’interno del motore. Queste forze fanno sì che il rotore si muova all’interno del motore quando il campo magnetico rotante supera i campi distorti o sbilanciati.

Guasti elettrici dello statore:

La forma del nucleo è determinata dal campo magnetico. Sia il nucleo dello statore che il rotore sono normalmente progettati per essere perfettamente rotondi.

Interstizi d’aria non uniformi:

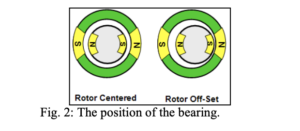

Centrando il rotore perfettamente rotondo all’interno di uno statore perfettamente rotondo, tutte le forze magnetiche saranno uguali e contrarie. Tuttavia, se il rotore è posizionato più vicino allo statore in una qualsiasi area, quando il campo magnetico supera lo spazio ristretto si verifica un’attrazione più forte, che tira il rotore verso lo statore, e un’attrazione più debole sul lato opposto del rotore, dove lo spazio è più ampio. Questo crea uno squilibrio elettrico ed è noto come traferro disuguale.

La posizione del rotore all’interno dello statore è determinata dalla posizione dei cuscinetti (vedi fig. 2). Il cuscinetto viene posizionato grazie agli accoppiamenti lavorati tra l’alloggiamento del cuscinetto, la campana terminale e il telaio della macchina. Poiché le distanze ridotte sono determinate dalla posizione del rotore, le distanze disuguali si troveranno sempre nella stessa posizione all’interno del traferro e vengono comunemente definite eccentricità statica.

È stato determinato che su un motore bipolare da 2000 HP, in cui il traferro del rotore è sfalsato del 10% all’interno dello statore, le forze elettriche create saranno più di 10 volte superiori alla forza centrifuga creata se il rotore è bilanciato secondo una specifica di bilanciamento ISO di G 2,5. Una specifica di equilibrio di G2,5 è considerata un buon equilibrio.

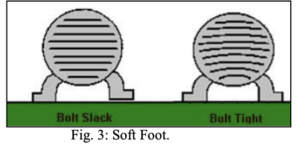

Il piede molle è normalmente associato a un disallineamento, tuttavia, se il motore presenta un piede molle non corretto, il serraggio dei bulloni di fissaggio non solo riposizionerà la posizione del cuscinetto, creando un possibile disallineamento, ma distorcerà anche l’involucro del motore (vedere la figura 3).

Questo involucro distorto deformerà il ferro dello statore, alterando il campo magnetico dello statore e creando una condizione simile a quella dei traferri ineguali.

Avvolgimento allentato/ferro dello statore:

Se il ferro dello statore è allentato nel telaio del motore o gli avvolgimenti sono allentati nelle scanalature dello statore, il campo magnetico rotante dello statore farà muovere il componente allentato ogni volta che uno dei campi magnetici passa sopra il componente allentato. Questi tre guasti sono normalmente la causa dei problemi di vibrazione classificati come elettrici dello statore. Le frequenze di questi guasti si verificano tutte a due volte la frequenza di linea. Su un controllore ad azionamento diretto, questo valore sarà di 7200 CPM per le applicazioni a 60 Hz e di 6000 CPM per quelle a 50 Hz.

Guasti elettrici del rotore:

Il motore industriale più comune è il rotore a induzione a gabbia di scoiattolo in CA. Questi rotori utilizzano le barre del rotore come conduttori per creare il campo magnetico sul rotore. La forma del ferro o del nucleo del rotore è determinata dal campo magnetico.

Rotore eccentrico:

Se il ferro del nucleo del rotore o gli anelli terminali sono eccentrici, il campo magnetico del rotore viene distorto e assume la forma del nucleo. Quando il rotore eccentrico viene collocato all’interno dello statore concentrico, si creano distanze disuguali tra il campo magnetico del rotore e quello dello statore. Tuttavia, poiché il campo magnetico distorto si trova sul rotore, il gioco stretto ruoterà con l’albero. Quando il gioco stretto è posizionato sotto un polo magnetico, si crea uno squilibrio elettrico. Poiché lo squilibrio elettrico varia con la posizione del rotore, questo difetto viene spesso definito eccentricità dinamica.

Barre del rotore rotte:

Lo scopo delle barre del rotore a gabbia di scoiattolo è quello di fornire un percorso per il flusso di corrente da un’estremità all’altra del rotore. Il flusso di corrente crea un campo magnetico sul rotore. Quando la corrente scorre in una direzione, crea un campo magnetico con una sola polarità, nord o sud. Questi poli opposti si troveranno direttamente uno di fronte all’altro e creeranno un campo magnetico bilanciato.

Se una o più barre del rotore sono rotte, la corrente non scorrerà in quella porzione di rotore quando è posizionata sotto uno dei campi magnetici. Tuttavia, poiché le barre su entrambi i lati dell’interruzione sono collegate, la corrente fluirà attraverso queste barre, a condizione che vi sia un percorso completo per il flusso di corrente. In questo modo si crea un punto morto sul rotore in corrispondenza della barra o delle barre rotte. Quando questo punto morto si trova sotto uno dei campi magnetici, si crea uno squilibrio elettrico. Questo squilibrio elettrico combinerà tutte le forze meccaniche che agiscono sul sistema del rotore e causerà una variazione delle forze totali del rotore.

Sia le barre rotte che i rotori eccentrici sono difetti meccanici del rotore e ruotano con il rotore. In un motore a induzione il rotore ruota a una velocità inferiore a quella del campo magnetico rotante, quindi i guasti meccanici si muovono dentro e fuori dai campi magnetici. Mentre il rotore con i guasti ruota, le forze elettriche che agiscono sul rotore aumentano e diminuiscono a seconda della posizione delle barre rotte rispetto al campo magnetico. Questo fa sì che le forze elettriche e meccaniche combinate si modulino. La frequenza della modulazione sarà pari al numero di poli moltiplicato per la velocità di scorrimento del rotore. Questa frequenza è normalmente indicata come frequenza di passaggio del polo (PPF).

Rotore termosensibile:

In alcuni rotori di motori a induzione CA sembra che le forze provenienti dal rotore cambino con il carico. Di solito ciò si verifica perché i rotori si piegano quando la corrente passa e il rotore aumenta. Il motivo per cui ciò si verifica è il cortocircuito delle lamelle del nucleo, uno spessore non uniforme delle lamelle del rotore o vuoti di fusione nei rotori fusi. In uno dei casi sopra descritti, un lato del rotore diventa più caldo rispetto al lato opposto, consentendo alla parte più calda del rotore di allungarsi o espandersi, causando l’inarcamento del rotore. L’arco del rotore provoca un funzionamento eccentrico del rotore, che appare come un’eccentricità dinamica.

Quando il guasto interessa il campo magnetico del rotore, le forze di squilibrio causano la modulazione delle forze combinate del rotore. In questo modo, anche l’ampiezza delle vibrazioni del macchinario a velocità di rotazione sarà modulata. La FFT di un segnale modulato in ampiezza causerà bande laterali intorno alla frequenza fondamentale, che in questo caso è una volta la velocità di marcia. La presenza delle bande laterali indica che è presente una modulazione di ampiezza e la spaziatura delle bande laterali indica la frequenza della modulazione. Se il guasto proviene dal rotore, le bande laterali saranno intervallate dalla frequenza di passaggio del polo. Poiché ciascuno dei tre guasti comuni del rotore sopra descritti causa la modulazione delle forze del rotore, la FFT di ciascun guasto apparirà come un picco spettrale alla velocità di rotazione con bande laterali PPF.

Guasti meccanici:

Altri guasti meccanici sul motore appariranno come su qualsiasi altra macchina. Il guasto viene identificato nella FFT, in base alla frequenza o, in alcuni casi, all’andamento della FFT. Queste frequenze possono essere ricavate da diversi grafici o tabelle.

Analisi della firma elettrica (ESA):

L’analisi della firma elettrica misura tutte e tre le fasi di corrente e tensione sul controllore del motore, mentre la macchina è in funzione. Misurando tutte e tre le fasi di tensione e corrente, ogni volta che vengono rilevati i dati ESA viene eseguita un’analisi completa della potenza fornita al motore. Inoltre, viene eseguita una FFT sulla forma d’onda della tensione e della corrente.

I test e le ricerche hanno dimostrato che molti guasti meccanici ed elettrici nel sistema del motore causano la modulazione della corrente del motore alla frequenza del guasto.

Analisi della potenza:

L’analisi della potenza non solo identifica i problemi relativi al motore, ma anche quelli relativi alla potenza in ingresso, come l’eccessivo contenuto armonico, lo squilibrio di tensione, il disallineamento di tensione, lo squilibrio di corrente, il fattore di potenza del sistema del motore e l’efficienza del sistema del motore. Inoltre, poiché l’ESA misura simultaneamente tutte e tre le fasi di tensione e corrente, è in grado di determinare con estrema precisione il carico del motore. Ciò consente al software ESA di determinare con precisione la velocità effettiva del rotore; in genere la velocità di funzionamento è misurata entro 1 RPM.

Analisi FFT:

La FFT della corrente identifica i guasti nel sistema del motore in modo simile all’MVA o ad altre tecniche di analisi della firma. Tuttavia, l’esecuzione della FFT su entrambe le forme d’onda di tensione e corrente del motore fornisce ulteriori capacità diagnostiche, rispetto all’MVA e all’analisi della firma della corrente del motore (MCSA). Sia l’MVA che l’MCSA misurano la risposta del solo sistema motorio. L’eventuale presenza di grandi picchi spettrali nello spettro di corrente o nello spettro di vibrazione, che è il risultato di una frequenza portante nella potenza in ingresso, non è rilevabile con nessuna di queste tecniche. Tuttavia, eseguendo una FFT sia sulla tensione che sulla corrente, qualsiasi picco spettrale presente proviene dalla potenza in ingresso. Tuttavia, se nello spettro di tensione non ci sono picchi spettrali presenti nello spettro di corrente, il guasto proviene dal motore o dalla macchina azionata.

Guasti dello statore:

I guasti allo statore nell’ESA sono classificati come di natura elettrica o meccanica.

Guasti meccanici dello statore:

I guasti classificati come guasti meccanici dello statore si verificano quando il nucleo dello statore si allenta nel telaio del motore o quando gli avvolgimenti si allentano nelle cave dello statore. Entrambi i guasti causano la modulazione dei campi magnetici creati dalle discontinuità nel ferro dello statore in cui sono posizionati gli avvolgimenti. Queste frequenze sono note come frequenze di passaggio delle fessure statoriche, determinate moltiplicando il numero di fessure statoriche per la velocità di funzionamento.

Sebbene non sia immediatamente catastrofico, se si lascia che l’allentamento continui, si verificherà una rottura dell’isolamento dell’avvolgimento (poiché l’allentamento provoca l’usura dell’isolamento dell’avvolgimento) o la rottura dell’isolamento della parete di terra e la creazione di un guasto a terra. Entrambi i guasti possono portare a un guasto completo dell’avvolgimento, nel migliore dei casi a un riavvolgimento del motore o alla sua completa distruzione. Se il ferro dello statore è danneggiato durante il guasto, questo richiederà la sostituzione totale del motore. Le perturbazioni delle frequenze di passaggio delle fessure di statore sono normalmente così lievi che l’MVA non rileva questi guasti fino a quando il guasto non è in una fase molto avanzata. Questi guasti causano il movimento del componente allentato, del ferro dello statore o dell’avvolgimento, mentre il campo magnetico ruota intorno allo statore, come indicato dalle bande laterali della frequenza di linea che circondano la frequenza di passaggio della fessura dello statore.

Statore elettrico:

Se l’isolamento tra gli avvolgimenti dello statore e la terra si rompe, si verifica un guasto agli avvolgimenti o un guasto a terra. Questi guasti provocano un riscaldamento localizzato e un ulteriore degrado dell’isolamento, fino a quando l’avvolgimento si brucia, distruggendo completamente l’avvolgimento e, nei casi più gravi, deformando o bruciando l’isolamento laminare interno.

Quando si verificano questi guasti, la debolezza dell’avvolgimento fa sì che le frequenze di passaggio delle fessure dello statore modulino alla frequenza di linea, mentre il campo magnetico ruota intorno allo statore. Questi modulano ulteriormente con la rotazione dell’albero, creando bande laterali di velocità di marcia attorno alle bande laterali di frequenza di linea.

L’ESA è in grado di identificare i guasti classificati come elettrici dello statore, ma per confermare il tipo di guasto si consiglia di eseguire l’analisi del circuito del motore con il motore privo di tensione.

Anche in questo caso, le modulazioni della frequenza di passaggio della fessura di statore sono minime e le forze create sono molto piccole e di solito non sono rilevabili con l’MVA.

Guasti al rotore:

I guasti più comuni del rotore rilevati con l’ESA sono l’eccentricità statica (traferri disuguali), l’eccentricità dinamica (rotore eccentrico) e la rottura delle barre del rotore.

Eccentricità statica:

Quando il nucleo del rotore è concentrico e centrato nel campo magnetico, la corrente che scorre attraverso le barre del rotore sarà uguale e polarmente opposta sui lati opposti del rotore. Tuttavia, se il rotore non è centrato nel campo magnetico, l’intensità del campo magnetico nelle barre del rotore più vicine allo statore sarà più forte rispetto al lato opposto. Inoltre, quando i poli magnetici ruotano attorno allo statore, il campo magnetico, attorno alle barre del rotore, si modula ogni volta che uno dei poli supera la stretta distanza. In questo modo si creeranno due volte i picchi spettrali della frequenza di linea, intorno alla frequenza di passaggio della barra del rotore. La frequenza di passaggio delle barre del rotore è pari al numero di barre del rotore per la velocità di funzionamento.

Eccentricità dinamica:

Se il rotore è centrato, ma il nucleo del rotore è eccentrico, si creerà uno stretto traferro che ruota intorno all’interno del traferro con il rotore. Il traferro stretto crea bande laterali a due volte la frequenza di linea (2xLF) intorno alla frequenza di passaggio della barra del rotore, ma poiché il gioco stretto ruota nel traferro, alla velocità del rotore le bande laterali 2xLF modulano alla velocità del rotore. In questo modo si creano bande laterali di velocità di marcia attorno alle bande laterali 2xLF.

Barre del rotore rotte:

Quando il punto morto sul rotore passa sotto un campo magnetico, non ci sarà induttanza tra il campo magnetico dello statore e il rotore. In questo modo la corrente del motore modula a PPF, creando bande laterali di frequenza PPF intorno alla frequenza di linea nello spettro di corrente.

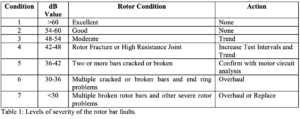

La ricerca ha dimostrato che la gravità del guasto della barra del rotore si basa sul rapporto della modulazione; sono stati identificati sette livelli di gravità, cfr. tabella 1.

Guasti meccanici:

Qualsiasi guasto meccanico che crei vibrazioni sulle apparecchiature rotanti agisce come un carico sul motore. Anche una risposta all’impatto molto piccola, come le frequenze naturali del sistema di supporto, è facilmente rilevabile con l’ESA. Nello spettro ESA i guasti meccanici appaiono come frequenze centrali delle bande laterali della frequenza di linea.

Spettro demod:

L’ESA genera anche uno spettro di demodulazione a bassa frequenza, Fmax 120 Hz. Lo spettro di demodulazione è una tecnica di elaborazione del segnale che elimina il segnale di frequenza di linea dal segnale di forma d’onda temporale acquisito. Nel segnale elaborato rimangono solo le frequenze che causano la modulazione della corrente del motore. La FFT di questo segnale di processo mostra molto chiaramente tutte le frequenze dei guasti, come quelli provenienti dal rotore, tra cui squilibri e disallineamenti (non solo sul motore, ma in molti casi anche sulla macchina comandata). I picchi di PPF e velocità di marcia (RS), che normalmente appaiono come bande laterali intorno alla frequenza di linea nello spettro della corrente normale, appaiono come singoli picchi nello spettro demod. Ciò consente al software di determinare con estrema precisione l’RS effettivo del sistema motore al momento dell’acquisizione dei dati, di solito con una precisione di 1 RPM. Altre frequenze di guasto inferiori a 120 Hz appariranno come singoli picchi nello spettro di demodulazione e i difetti della cinghia sono facilmente individuabili utilizzando lo spettro di demodulazione.

Altri guasti meccanici:

I problemi di ingranaggi, il passaggio di palette e qualsiasi altra forza meccanica presente in qualsiasi punto del sistema del motore appariranno nello spettro della corrente ad alta frequenza come frequenze centrali tra le bande laterali della frequenza di linea.

Difetti dei cuscinetti ad elementi rotanti:

I difetti dei cuscinetti di stadio 2, da iniziali a tardivi, appaiono molto chiaramente nello spettro della corrente ad alta frequenza come bande laterali di frequenza di linea che circondano un multiplo non intero della velocità di marcia.

Qual è il futuro dell’ESA?

I test preliminari hanno indicato che l’ESA è uno degli strumenti più potenti disponibili per lo screening delle macchine a motore. In quasi tutti i casi i guasti appaiono molto prima nei dati ESA che in quelli MVA, poiché la forza del guasto non deve essere sufficiente a spostare l’intera struttura del macchinario, come invece accade con le vibrazioni meccaniche. Inoltre, l’ESA è in grado di determinare le condizioni dell’alimentazione del sistema motore, l’efficienza del motore e, soprattutto, l’esatta velocità di funzionamento del motore al momento dell’acquisizione dei dati. Questa misura è fondamentale quando si utilizzano ESA e MVA, poiché la maggior parte dei guasti nel sistema del motore dipende dalla velocità e una determinazione accurata della velocità di funzionamento è fondamentale per un’analisi accurata dello spettro.

Risposta in frequenza:

Poiché l’ESA utilizza le variazioni di corrente del motore come identificatori di guasti, è possibile rilevare anche guasti a frequenza molto bassa e molto alta. L’MVA ha limiti basati sul tipo di misura (relativa o assoluta) e sulla risposta in frequenza del sensore.

Pompe verticali per pozzi profondi:

L’esperienza con le pompe verticali ha dimostrato che i difetti della pompa non vengono trasmessi al motore. Per determinare cosa succede nella pompa è necessario posizionare dei trasduttori sulla pompa stessa. I guasti della pompa non vengono rilevati dal motore finché la pompa non è completamente distrutta. I test preliminari hanno dimostrato che piccole quantità di cavitazione e persino frequenze di passaggio delle palette nella pompa possono essere facilmente rilevate con l’ESA. Lo spettro MVA rilevato nello stesso momento non ha mostrato alcuna evidenza di uno dei due guasti.

Azionamenti a frequenza variabile:

Quando si utilizza l’ESA per testare i motori azionati da VFD, non solo è possibile rilevare i guasti del sistema del motore, ma anche i condensatori invecchiati e altri problemi elettrici nell’azionamento sono facilmente individuabili.

Per ulteriori informazioni sull’Analisi della Firma Elettrica o su come migliorare l’affidabilità del sistema motore nel vostro impianto, visitate il sito www.alltestpro.com o inviate un’e-mail a [email protected].