Elektrisk signaturanalyse vs. vibrationsanalyse

Sammendrag:

Det er velkendt, at roterende maskiner udviser specifikke egenskaber, når fejl får akslens geometriske centerlinje til at bevæge sig periodisk. I mere end 70 år er maskinvibrationsanalyse (MVA) blevet brugt til at identificere og bestemme alvorligheden af disse fejl og er en integreret del af mange vellykkede pålidelighedsprogrammer for anlæg. Nyere erfaring og forskning har vist, at mange af de samme fejl kan identificeres ved hjælp af elektrisk signaturanalyse (ESA). ESA evaluerer og identificerer også fejl i den strøm, der kommer ind i anlægget, den strøm, der leveres til motoren, samt elektriske og mekaniske fejl i motorsystemet. Desuden er ESA ved at udvikle sig til en meget vigtig teknologi inden for nogle programmer for elektrisk pålidelighed. Nogle fabrikker bruger det som det vigtigste detektionsværktøj til at identificere både elektriske og mekaniske problemer på maskiner, der drives af elektriske motorer. Denne artikel vil undersøge begge disse dynamiske Predictive Maintenance Program (PdM) teknologier og identificere styrker og svagheder ved hver teknologi og forsøge at afgøre, hvor disse to teknologier passer bedst ind i et Reliability Program.

Nøgleord: Demod Spectrum; Detection Phase; Electrical Signature Analysis; FFT Analysis; Machinery Vibration; Motor System Faults; Rotor Electrical; Stator Electrical.

Vedligeholdelsesfilosofier:

Virksomheder med en stor bestand af kapitaludstyr leverer enten en service eller producerer et produkt med dette meget kapitalintensive udstyr. For at beskytte dette udstyr og holde det i funktionsdygtig stand er det nødvendigt at udføre vedligeholdelse. Med tiden fortsætter presset på virksomhederne for at producere produkter af højere kvalitet til en lavere pris, mens de forsøger at opnå højere profit. Tjenesteudbydere er også nødt til at levere mere pålidelige tjenester til en meget lavere pris. Det kræver, at vedligeholdelsesafdelingen ikke bare vedligeholder udstyret korrekt, men også gør det til en lavere pris.

Dette pres har ført til en udvikling af vedligeholdelsespraksisser eller -filosofier. Tidlig vedligeholdelsespraksis var kendt som “run till failure” (RTF), men pres fra industrien har udviklet denne praksis til præcisionsvedligeholdelse (eller proaktiv vedligeholdelse).

En kort gennemgang af disse vedligeholdelsesfilosofier og omkostninger kan forklare behovet for udviklingen af denne praksis. Disse omkostninger til RTF, forebyggende og forudsigende vedligeholdelse blev hentet fra en artikel, der blev offentliggjort i slutningen af 1970’erne fra et raffinaderi i det sydlige USA, der sporede og offentliggjorde deres vedligeholdelsesomkostninger gennem denne udvikling. Omkostningerne ved Precision blev tilføjet og justeret for leveomkostninger baseret på resultaterne fra mange fabrikker, der implementerede Precision Maintenance i begyndelsen af 1990’erne.

Kør til fiasko ($17 -18/HP/YR):

Denne tilgang kræver ikke meget andet end at tænde og slukke for maskinen og levere et produkt. På den måde fortsætter maskinerne med at køre uden afbrydelser. Men når der opstår fejl, er de som regel meget alvorlige og resulterer i fejl på den oprindelige komponent samt skader på andre af maskinens komponenter, såsom tilsluttede maskiner og fundamentet. Denne ekstra skade resulterer ofte i beskadigelse af komponenter, som normalt ikke svigter, og som sjældent findes i fabrikkens reservedele.

Reparation eller udskiftning af disse komponenter kræver, at de fremstilles internt eller købes fra den oprindelige producent til en høj pris og med lange leveringstider, hvilket resulterer i langvarige nedlukninger. Derfor resulterer RTF i den dyreste metode til vedligeholdelse af anlægsudstyr. Dette er uden at tage højde for de tabte produktionsomkostninger. Disse omkostninger er meget svære at forudsige og måle, men erfaringen har vist, at øgede vedligeholdelsesomkostninger normalt resulterer i ekstra nedetid.

Forebyggende vedligeholdelse ($11-12/HP/År):

Denne vedligeholdelsesfilosofi er baseret på den antagelse, at mekanisk udstyr vil blive slidt og svigte med tiden. Maskinkonstruktører og -producenter undersøger og studerer deres maskiner for at fastlægge de anbefalede vedligeholdelseskrav og inspektionsintervaller for deres maskiner. Den anbefalede vedligeholdelse og inspektion udføres derefter med disse forudbestemte tidsintervaller.

Men i midten af 1980’erne fastslog en pålidelighedsundersøgelse skrevet af Nolan og Heap, at maskiner ikke svigter til tiden. De fejler enten for tidligt eller for sent. Maskiner, der svigter for tidligt, har de samme problemer og omkostninger, som er forbundet med “kør til failure”-vedligeholdelse, mens maskiner, der svigter for sent, resulterer i mange timers unødvendig vedligeholdelse og for tidlig udskiftning af komponenter. Endnu vigtigere er det, at denne undersøgelse fastslog, at kun omkring 11% af maskinfejlene var aldersrelaterede, og 89% var mere tilfældige af natur. Det betyder, at forebyggende vedligeholdelse er effektiv i 11% af tilfældene, men ineffektiv i 89% af tilfældene. De rapporterede også, at 68% af fejlene opstår kort tid efter installation eller reparation af en maskine, denne periode kaldes ofte indkøringsperioden, og jo mere kompleks maskinen er, jo mere sandsynligt er det, at maskinen fejler i indkøringsperioden.

Forudsigelig vedligeholdelse ($7-8/HP/År):

En yderligere reduktion i vedligeholdelsesomkostningerne blev opnået ved brug af tilstandsovervågning. I begyndelsen af 1960’erne indså virksomhederne, at når roterende udstyr begyndte at svigte, ville dets driftsbetingelser ændre sig. Ved rutinemæssigt at overvåge disse driftsforhold giver en forudgående advarsel om disse ændringer tilstrækkelig tid til at tage maskinen ud af drift, før der opstår katastrofale fejl.

Denne vedligeholdelsesfilosofi er eskaleret siden begyndelsen af 1980’erne med introduktionen af mikroprocessorbaserede dataindsamlere. En maskines driftsegenskaber som temperatur, tryk, olietilstand, vibrationer og ydeevne kan måles og følges for at identificere ændringer. I nogle tilfælde kan man ved at sammenligne disse målinger med forudbestemte værdier hurtigt identificere maskinens tilstand uden trend. Det førte til en hurtig accept og implementering af forebyggende vedligeholdelsesprogrammer (PdM). Forudsigelig vedligeholdelse bruger forskellige maskinmålinger til at identificere maskinens tilstand. Der findes mange forskellige PdM-teknologier, og de mest succesfulde programmer bruger flere teknologier til at give mest mulig information og dermed den største sandsynlighed for at identificere en maskine med et problem under udvikling.

Mange PdM-programmer er skyldige i “skovblindhed” (kan ikke se skoven for bare træer). De bruger så meget tid på at indsamle data, at de ikke har tid til at analysere dem, eller de forsømmer “mindre kritiske” maskiner.

De mest succesfulde PdM-programmer bruger effektiv screening. Målet med detektionsfasen er at identificere “dårlige maskiner”. Når en dårlig maskine er identificeret, kan der bruges yderligere målinger eller teknologier til at afgøre, hvad der fik maskinens tilstand til at ændre sig, og derefter træffes de rette korrigerende foranstaltninger for at bringe maskinen tilbage i god stand. Denne udvikling har ført til etableringen af tre faser af PdM. De tre faser er detektion, analyse og korrektion. Nogle programmer tilføjer en fjerde fase, som er verifikation, men jeg mener, at verifikation er en del af korrektionsfasen.

Nogle af de mest almindelige PdM-teknologier er maskinvibrationsanalyse (MVA), infrarød termografi, ultrasonisk analyse, olieanalyse, motorkredsløbsanalyse (MCA) og elektrisk signaturanalyse (ESA). Fælles for de mest succesfulde PdM-teknologier er, at de er nemme at udføre og giver ikke-destruktive, gentagelige målinger.

Detektionsfase:

Dette er normalt den vigtigste fase og grundlaget for hele PdM-programmet. Detektionsfasen indebærer periodisk overvågning af det valgte udstyrs driftsegenskaber. Disse værdier er trendbestemte og kontrolleres for eventuelle ændringer. Dataindsamlingsprocessen skal udføres hurtigt og omhyggeligt med det formål at overvåge så mange maskiner som muligt. Når der registreres en ændring, indsamles der yderligere data til analyseformål for at fastslå årsagen til ændringen i maskinens tilstand.

I detektionsfasen er hele formålet at identificere de maskiner, der fejler. Det betyder, at så mange maskiner som muligt bliver screenet på så kort tid som muligt. De fleste PdM-softwareprogrammer ser derefter de indsamlede data og identificerer de mistænkte maskiner.

Analysefase:

I denne fase indsamles der flere og måske andre typer data end i detektionsfasen. Disse ekstra data kræver normalt yderligere dataindsamling. Da kun nogle få maskiner i detektionsfasen (et sted mellem 2% og 3% i et modent program) udviser nogen signifikant ændring, er det normalt mere tidseffektivt hurtigt at tage de data, der er nødvendige for at identificere en ændring under detektionsprocessen, og derefter gå tilbage for et mere detaljeret kig, når ændringen er detekteret.

Men hvis anlægget ligger afsides eller har andre adgangsbegrænsninger, vil det være berettiget at indsamle mere detaljerede data i detektionsfasen. Mange fabrikker og steder beslutter at installere permanente overvågningssystemer til disse formål.

Korrektionsfase:

Denne fase handler om at rette op på og eliminere det problem, der udløste ændringen i tilstanden. Det kan kræve rengøring af en ventilator, udskiftning af et leje eller en slidt kobling osv. Acceptable vibrationsniveauer eller andre præstationsmålingsniveauer bestemmer den nøjagtige type korrektioner og reparationer. Detaljer om, hvordan man korrigerer og eliminerer disse problemer, findes i senere afsnit af denne artikel.

De data, der indsamles i detektionsfasen, er normalt ikke tilstrækkelige til at give andet end en foreløbig analyse. For at gennemføre en mere detaljeret analyse er det nødvendigt at indsamle andre typer og mere omfattende data. I nogle tilfælde kan det være nødvendigt at betjene maskinen under forskellige forhold og med flere teknologier. At forsøge at analysere et problem ved kun at bruge detekteringsdataene er ikke en pålidelig analyse. Hvis der indsamles tilstrækkelige data i detekteringsfasen til en mere præcis analyse, vil det forsinke detekteringsprocessen. De fleste erfarne pålidelighedsafdelinger har indset, hvor vigtigt det er at adskille disse to trin.

Elektrisk pålidelighed:

De fleste mennesker tænker kun på, at elektrisk pålidelighed slutter med den vellykkede levering af strøm til værket. Elektrisk strøm er et af de vigtigste råmaterialer, der bruges i industrien i dag. Ikke alene skal vi have en kontinuerlig strøm af energi, den skal også være ren og afbalanceret. Alligevel er denne vigtige råvare også en af de mindst kontrollerede råvarer, der leveres til fabrikken.

Elektricitet er nødvendig i næsten alle områder af anlægget for at levere den drivkraft, der driver det meste af det udstyr, der producerer de produkter eller leverer de tjenester, som anlæggets udstyr er bygget til at udføre. Elektricitet er et unikt produkt i sig selv, fordi det kræver kontinuerlig strøm, ikke kan opbevares bekvemt og normalt ikke inspiceres før brug.

Strømkvaliteten kan være årsagen til et nedbrud eller en fejl. Resultatet af dårlig “strømkvalitet” er som regel langsigtet og betragtes ikke altid som kilden til problemet. En motor brænder sammen, eller en afbryder udløses, der udføres elektriske og mekaniske inspektioner af motoren og den drevne maskine, derefter genopbygges eller udskiftes motoren, og hele processen gentages. Derudover har nutidens nyere maskiner og udstyr øget behovet for bedre strømkvalitet. Men hvis strømmen overhovedet bliver undersøgt, bliver den måske undersøgt på det tidspunkt, hvor den kommer ind i værket, og ikke på et rutinemæssigt grundlag. Det inspiceres heller ikke på det tidspunkt, hvor det leveres til motoren eller selve udstyret.

Strøm produceres normalt langt fra forbrugsstedet, pålideligheden af den oprindelige produktion er ukendt, og den kombineres på nettet med mange andre generatorer. Strømmen transporteres gennem flere forskellige transformere og mange kilometer luftledninger og underjordiske kabler, før den når frem til værket. Mange af disse elektriske distributionssystemer ejes, administreres og vedligeholdes af flere forskellige enheder. Når først dårlig strøm eller strøm af “dårlig kvalitet” er sendt ud på nettet, kan den ikke fjernes eller afvises af brugeren.

Mange af kraftværkerne er mindre og privatejede. Der arbejdes på at regulere og standardisere elkvaliteten, og mange stater har deres egne specialiserede standarder og regler. Men den producerede strøm stopper ikke nødvendigvis ved grænserne til den stat, hvor den er produceret.

Selv om strømmen ankommer til værket i “god kvalitet”, er der mange områder inden for motorsystemet, der kan påvirke den fortsatte succes med at drive værket negativt.

Elektrisk motorsystem:

Mere end selve motoren kan påvirke anlæggets pålidelighed. Faktisk kan alt i det motoriske system forårsage en fejl i det motoriske system, hvilket kan føre til afbrydelse af processen. En effektiv detektion vil screene maskinen for potentielle problemer. Det er logisk, at detektionsmetoden vil screene så meget af motorsystemet med så få målinger som muligt. Detektionsmetoden bruges også til at identificere så mange potentielle fejl som muligt. Når man vælger en effektiv screeningsmetode, er det også nødvendigt at identificere de problemer, der skaber fejl i motorsystemet. Når disse spørgsmål er blevet besvaret, er det nødvendigt at identificere de mulige metoder til at screene så mange maskiner som muligt på så kort tid som muligt.

Motorsystemet består af to delsystemer: delsystemet motor/drev og det mekaniske delsystem. Delsystemet motor/drev begynder med den strøm, der kommer ind i anlægget, hvilket kan omfatte transformere, kabler og koblingsenheder. Den indkommende strøm leveres derefter til et distributions- eller motorstyringscenter (MCC). MCC’en består af startere, beskyttelsesanordninger, såsom overbelastninger, frekvensomformere og en række andre systemer, der sikkert transporterer strømmen til motoren, så den kan betjenes og styres.

En elektrisk motor omdanner elektrisk energi til mekanisk drejningsmoment; derfor har motoren både elektriske og mekaniske komponenter. Den elektriske del af motoren består af den stationære komponent eller stator og den roterende komponent eller rotor.

Statorviklinger giver strøm en vej at flyde, hvilket skaber et magnetfelt i statoren. Rotoren består af enten viklinger eller stænger, der giver strøm mulighed for at flyde gennem rotoren og dermed skabe et rotormagnetfelt. Samspillet mellem rotormagnetfeltet og statormagnetfeltet skaber det mekaniske drejningsmoment. Det mekaniske delsystem begynder med den mekaniske del af motoren. Det begynder med akslen, som overfører det drejningsmoment, der genereres af samspillet mellem rotorens og statorens magnetfelter, til den drevne maskine eller belastningen. Lejer adskiller de roterende fra de ikke-roterende komponenter og placerer rotoren inde i motoren. Motorakslen er forbundet med belastningen ved hjælp af en koblingsanordning som f.eks. direkte koblinger, remme og remskiver eller nogle gange endda tandhjul.

Den drevne maskine er den del af systemet, der udfører arbejdet, og der er mange typer af maskiner, der fungerer som belastning, såsom pumper, ventilatorer, kompressorer, værktøjsmaskiner, robotter, ventilspindler blandt mange andre mekaniske enheder. Den sidste del af maskinsystemet er selve processen, maskinen kan forme eller skære materiale, den øger trykket, flytter luft eller andre typer gasser, transporterer væsker eller blander materialer. Når man vælger en detektionsmetode, er det nødvendigt at undersøge så mange af komponenterne i systemet som muligt.

Undersystem til motor/drev:

De typer af fejl, der opstår i motor/drev-delsystemet, er for det meste af elektrisk karakter.

Fejl i indgående strøm spænder fra spændingsfejl, ikke-sinusformet og spændingsubalance. Disse kan komme direkte fra leverandøren, eller kortslutninger i transformatorviklingerne eller forkerte tapindstillinger på transformatorerne. Ikke-sinusformet strøm kan skabe negative harmoniske sekvenser inde i motoren, hvilket skaber overskudsvarme.

Fejl i styresystemet kan være alt fra løse forbindelser i samleskinnerne eller kablerne, eroderede, korroderede eller løse kontaktorer, løse sikringsforbindelser eller defekte overbelastningsrelæer. Løse forbindelser og eroderede eller hullede kontaktorer skaber en spændingsubalance, og en lille spændingsubalance, der påføres motoren, kan skabe op til tyve gange mere strømubalance, hvilket skaber cirkulerende strømme, der skaber overskydende varme i motorsystemet.

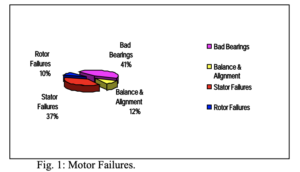

Fejl i motorsystemet kan opdeles i elektriske og mekaniske fejl. I midten af 1980’erne rapporterede Electric Power Research Institute, at 53% af motorfejlene var af mekanisk art (41% lejer, 12% balance og justering) og 47% elektriske (37% vikling og 10% rotor), se figur. 1. Af viklingsfejlene er 83% kortslutninger, og kun 17% er fejl mellem isolering og jord. Rotorfejl vil variere med motortype og konstruktion. Den mest almindelige motor er dog induktionsmotoren med egernbur og rotor. De mest almindelige fejl ved egernbur-rotorer er løse eller knækkede rotorstænger, en ikke-koncentrisk rotor eller en termisk følsom rotor.

Mekanisk undersystem:

Mekaniske fejl i motoren er grundlæggende de samme som i alt andet roterende udstyr. Disse fejl kan omfatte ubalance, forkert justering, bøjet aksel, løse komponenter og slidte eller defekte lejer. Motorer er også udsat for fejl som følge af forvrængning af enten stator- eller rotormagnetfelter. Disse fejl skaber mekaniske kræfter, der interagerer med andre mekaniske kræfter såsom ubalance, fejljustering osv.

Inde i motoren bruges lejer til at positionere rotoren og adskille den roterende komponent fra den stationære komponent. Der anvendes normalt to typer lejer, rullelejer og glidelejer.

Koblingsfejl er afhængige af typen af koblingsanordninger. Der findes mange forskellige enheder til at forbinde motoren med belastningen. Nogle enheder forbinder motoren direkte med den drevne maskine, og disse maskiner kører med samme hastighed og i samme retning. Nogle enheder ændrer hastighed eller retning eller begge dele. Andre almindelige koblingsanordninger er remme, remskiver og tandhjul.

Alle koblingstyper kan have ubalance, udløb og ikke-kvadratisk bearbejdning eller andre tilpasnings- eller monteringsfejl på de roterende komponenter.

Rem- og remskivearrangementer kan have fejl, der opstår, fordi remskiven ikke er monteret korrekt på akslen, remskiven kan være løbet ud, eller remmen kan være løs, revnet eller flosset. Hvis koblingsanordningen er et geararrangement, er der normalt små kræfter til stede som følge af, at tænderne fra det ene gear “griber ind” i det andet gear. Yderligere fejl opstår, hvis det ene eller det andet af gearene er løbet tør. Tandhjul er også udsat for slid, knækkede eller knækkede tænder.

Den drevne maskine eller lasten kan også have forskellige niveauer af ubalance, fejljustering eller udløb, der kan skabe roterende kræfter. Centrifugalmaskiner som f.eks. en pumpes ventilator og endda kompressorer skaber hydrauliske kræfter, der interagerer mellem maskinens roterende og ikke-roterende dele. Disse kræfter skaber bevægelse, hver gang en af løbehjulets skovle eller blade passerer en stationær komponent, som f.eks. “skærevandet” i en pumpe.

Selve processen kan skabe mekaniske kræfter, der virker på maskinen/motorsystemet. Nogle af disse kræfter er et resultat af maskinens drift. Maskiner som f.eks. stansepresser og stansemaskiner skaber kræfter under normal drift. Processer som kavitation og recirkulation kan skabe hydrauliske kræfter i væskesystemet. Yderligere procesændringer som f.eks. ændringer i belastningen kan variere maskinens driftstemperaturer og tryk, hvilket forårsager ændringer i justeringen som følge af forskellig termisk vækst i de respektive maskiner.

Vibration af maskiner:

Vibrationsmålinger af maskiner bruger transducere til at måle den mekaniske bevægelse af komponenten eller den del af maskinen, der vibrerer. Transducerne omdanner denne mekaniske bevægelse til et elektrisk signal. Transduceren er enten monteret direkte på den komponent, der bevæger sig, eller den er monteret på lejet eller en anden støttestruktur. Disse sensorer måler den mekaniske bevægelse af den komponent, der observeres, som enten er lejehuset eller selve akslen.

Når komponenten bevæger sig hen mod sensoren, genererer den en positiv spændingsudgang, og når komponenten bevæger sig væk fra sensoren, genererer den en negativ spændingsudgang. Dette gør det muligt for sensoren at producere et elektrisk udgangssignal, der duplikerer bevægelsen af den bevægelige komponent. Mængden af spænding repræsenterer mængden af bevægelse.

Newtons anden bevægelseslov siger, at F=ma. Det betyder, at mængden af bevægelse repræsenterer mængden af den kraft, der påføres komponenten. Det betyder, at det på meget store maskiner vil kræve en meget stor fejl at flytte massen en målbar mængde. Derudover kan den type sensor, der bruges til at foretage målingen, påvirke sensorens output.

Vibrationsmålinger:

Der er to typer vibrationsmålinger: relativ og absolut bevægelse.

Relativ bevægelse:

Den første er en relativ måling, som relaterer bevægelsen af den målte komponent til en anden komponent. Den mest almindelige af disse målinger er at måle akslens bevægelse inde i et glideleje. Denne måling bruger normalt berøringsfrie hvirvelprober, en sensor, som monteres enten på eller gennem selve lejet. Disse målinger har vist sig at være meget effektive til at identificere den vej, akslen bevæger sig inde i lejet, og hvor meget den bevæger sig. Disse målinger er i forskydning, enten mils (0,001 in) eller microns (,000001 m).

Den største fordel ved denne type sensorer er, at det er meget nemt at sammenligne den målte bevægelse med det indvendige lejespillerum. En ulempe er, at hvis den komponent, som sensoren er monteret på, bevæger sig, kan man ikke foretage en nøjagtig måling af de kræfter, der påføres akslen. En anden ulempe er, at forskydningen ved højere frekvenser kan være meget lille, men alligevel have en stor forskydning. Derfor vil fejl ved højere frekvenser blive begravet i støjgulvet i det målte signal.

Absolut bevægelse:

Den anden måling af vibration er absolut bevægelse. Denne måling bruger en sensor, der sammenligner dens bevægelse med jorden. De mest almindelige sensorer er induktionssensorer, der producerer en udgangsspænding, der er proportional med bevægelsens hastighed. Den mest almindeligt anvendte sensor er en piezoelektrisk enhed, der producerer elektriske ladninger, som er relateret til den anvendte kraft.

Sensorerne af induktionstypen og de piezoelektriske sensorer har fordele og ulemper. Den største ulempe ved begge er, at da de måler absolut bevægelse, såsom tidlige stadier af defekter i rullelejer, kavitation i pumpehulrummet eller hydrauliske kræfter i dybbrøndspumper, er de ikke tilstrækkelige til at bevæge soklen eller lejehuset.

Den anden ulempe er sensorernes frekvensrespons. Induktionssensorerne er stærkt begrænsede ved både lave og høje frekvenser, hvorimod den piezoelektriske sensor forstærker signaler ved højere frekvenser. De er begge også udsat for linearitetsændringer på grund af sensorens monteringsteknikker samt sensorens retning eller placering.

De kræfter, som disse sensorer måler, er en kombination af alle de mekaniske kræfter, der er kombineret på målepunktet. Da de fleste roterende maskiner har mange forskellige komponenter, og hver af disse komponenter kan bidrage med et vilkårligt antal gentagne kræfter til maskinen, vil det målte vibrationssignal være et komplekst signal, der består af mange signaler.

Vibrationsanalyse af maskiner (MVA):

Processen med analyse af maskinvibrationer identificerer de frekvenser, der er til stede i maskinvibrationerne, og korrelerer dem derefter med frekvenserne for de kræfter, der skabes af mekaniske og elektriske fejl.

For at bestemme de frekvenser, der er til stede i det målte signal, udfører analysatoren en Fast Fourier Transform (FFT) på signalet. Denne matematiske proces konverterer det indsamlede komplekse tidsbaserede signal fra tidsdomænet til frekvensdomænet. FFT’en identificerer de amplituder og frekvenser, der er kombineret for at udgøre dette komplekse signal.

Mekaniske fejl:

Der findes talrige diagrammer, tabeller og artikler, der beskriver de frekvenser, som hver af disse mekaniske fejl genererer, når de er til stede. Flere af disse fejl genererer de samme fejlfrekvenser. Fejl som ubalance, forkert justering, bøjet aksel, revnet aksel og en excentrisk rotor er alle skabt af fejl på rotoren og vil generere kræfter, der er relateret til akselens rotationshastighed. I mange tilfælde er det nødvendigt at udføre yderligere målinger eller bruge yderligere teknologier for at definere disse lignende problemer yderligere.

Andre problemer, som f.eks. defekter i rullelejer, har frekvenser, der afhænger af defektens stadie og lejets geometri. Et af problemerne med defekter i rullelejer er, at defekter i de tidlige stadier genererer signaler med meget lav amplitude og er svære at identificere i de tidlige stadier af en fejludvikling.

Elektriske fejl:

Elektriske motorer fungerer ved samspillet mellem magnetfelter på rotoren og statoren. Hvis magnetfeltet på enten statoren eller rotoren bliver ubalanceret eller forvrænget, vil det skabe ubalancerede elektriske kræfter inde i motoren. Disse kræfter vil få rotoren til at bevæge sig inde i motoren, når det roterende magnetfelt passerer de forvrængede eller ubalancerede felter.

Elektriske fejl på statoren:

Kernens form bestemmes af magnetfeltet. Både statorkernen og rotoren er normalt designet til at være perfekt runde.

Ulige luftspalter:

Når man centrerer den perfekt runde rotor inde i en perfekt rund stator, vil alle magnetiske kræfter være lige store og modsatrettede. Men hvis rotoren er placeret tættere på statoren i et område, vil der, når magnetfeltet passerer den smalle afstand, være en stærkere tiltrækning, som trækker rotoren mod statoren, og en svagere tiltrækning på den modsatte side af rotoren, hvor der er en større afstand. Dette vil skabe en elektrisk ubalance og er kendt som en ulige luftspalte.

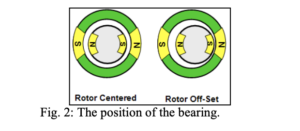

Rotorens position inde i statoren bestemmes af lejernes position (se fig. 2). Lejet placeres ved hjælp af de bearbejdede pasninger af lejehuset, endeklokken og maskinrammen. Da de smalle spillerum bestemmes af rotorens position, vil de ulige spillerum altid være på samme sted inde i luftspalten og kaldes almindeligvis statisk excentricitet.

Det er blevet fastslået, at på en to-polet motor med 2000 HK, hvor rotorens luftspalte er forskudt med 10% inde i statoren, vil de elektriske kræfter være mere end 10 gange større end centrifugalkraften, hvis rotoren er afbalanceret til en ISO-afbalanceringsspecifikation på G 2,5. En balance-specifikation på G2,5 anses for at være en god balance.

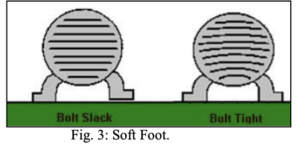

Blød fod er normalt forbundet med fejljustering, men hvis motoren har en ukorrigeret blød fod, vil tilspænding af fastholdelsesboltene ikke kun flytte lejets position og skabe en mulig fejljustering, men det vil også fordreje motorhuset (se fig. 3).

Dette forvrængede hus vil deformere statorjernet, som så vil ændre statorens magnetfelt og skabe en tilstand, der ligner ulige luftspalter.

Løs vikling/statorjern:

Hvis statorjernet er løst i motorrammen, eller viklingerne er løse i statoråbningerne, vil det roterende magnetfelt fra statoren få den løse komponent til at bevæge sig, hver gang et af magnetfelterne passerer over den løse komponent. Disse tre fejl er normalt årsagen til de vibrationsproblemer, der klassificeres som statorelektriske. Frekvenserne for disse fejl forekommer alle ved to gange linjefrekvensen. På en controller med direkte drev vil dette være 7200 CPM for 60 Hz og 6000 CPM for 50 Hz applikationer.

Elektriske fejl på rotoren:

Den mest almindelige industrimotor er vekselstrømsmotoren med egernbur og induktionsrotor. Disse rotorer bruger rotorstænger som ledere til at skabe det magnetiske felt på rotoren. Formen på rotorens jern eller kerne bestemmes af magnetfeltet.

Excentrisk rotor:

Hvis rotorens kernejern eller enderinge er excentriske, vil det forvrænge rotorens magnetfelt, og det vil tage form efter kernen. Når den excentriske rotor placeres inde i den koncentriske stator, vil det skabe ulige afstande mellem rotormagnetfeltet og statormagnetfeltet. Men da det forvrængede magnetfelt er på rotoren, vil den smalle afstand dreje med akslen. Når den smalle afstand placeres under en magnetisk pol, skabes der en elektrisk ubalance. Da den elektriske ubalance ændrer sig med rotorens position, kaldes denne fejl ofte dynamisk excentricitet.

Brækkede rotorstænger:

Formålet med rotorstængerne på egernbur-rotoren er at skabe en vej for strømmen fra den ene ende af rotoren til den anden. Strømmen vil skabe et magnetfelt på rotoren. Når strøm flyder i én retning, vil det skabe et magnetfelt med én polaritet, enten nord eller syd. Disse modsatrettede poler vil være lige over for hinanden og vil skabe et afbalanceret magnetfelt.

Hvis en eller flere af rotorstængerne er knækket, vil der ikke flyde strøm i den del af rotoren, når den er placeret under et af magnetfelterne. Men da stængerne på hver side af bruddet er forbundet, vil strømmen flyde gennem disse stænger, forudsat at der er en komplet vej for strømmen. Det skaber et dødt punkt på rotoren på det sted, hvor stangen eller stængerne er knækket. Når dette døde punkt placeres under et af magnetfelterne, skabes der en elektrisk ubalance. Denne elektriske ubalance vil kombinere alle mekaniske kræfter, der virker på rotorsystemet, og få de samlede rotorkræfter til at ændre sig.

Både knækkede stænger og excentriske rotorer er mekaniske fejl på rotoren, og de vil rotere med rotoren. I en induktionsmotor roterer rotoren med en hastighed, der er mindre end hastigheden af det roterende magnetfelt, så de mekaniske fejl vil bevæge sig ind og ud under magnetfelterne. Når rotoren med fejlene roterer, vil de elektriske kræfter, der virker på rotoren, stige og falde afhængigt af de knækkede stængers position i forhold til magnetfeltet. Det får de kombinerede elektriske og mekaniske kræfter til at modulere. Modulationens frekvens vil være lig med antallet af poler ganget med rotorens sliphastighed. Denne frekvens kaldes normalt Pole Pass Frequency (PPF).

Termisk følsom rotor:

Nogle AC-induktionsmotorers rotorer ser ud til, at de kræfter, der kommer fra rotoren, ændrer sig med belastningen. Det sker normalt, fordi rotorerne bøjer sig, når strømmen løber igennem, og rotoren vokser. Årsagen til dette er kortsluttede kernelamineringer, en uensartet tykkelse af rotorens lamineringer eller støbte hulrum i støbte rotorer. I alle ovenstående tilfælde bliver den ene side af rotoren varmere end den modsatte side, hvilket gør det muligt for den varmere del af rotoren at strække eller udvide sig, hvilket får rotoren til at bøje. Den bøjede rotor vil få rotoren til at arbejde excentrisk og fremstå som en dynamisk excentricitet.

Når fejlen påvirker rotorens magnetfelt, vil ubalancekræfterne få de kombinerede rotorkræfter til at modulere. Dette vil medføre, at amplituden af maskinens vibrationer ved rotationshastighed også moduleres. FFT af et amplitudemoduleret signal vil forårsage sidebånd omkring grundfrekvensen, som i dette tilfælde er én gang løbehastigheden. Tilstedeværelsen af sidebåndene indikerer, at der er amplitudemodulation, og afstanden mellem sidebåndene indikerer frekvensen af modulationen. Hvis fejlen kommer fra rotoren, vil sidebåndene være adskilt ved polpasfrekvensen. Da hver af de tre almindelige rotorfejl, der er beskrevet ovenfor, får rotorkræfterne til at modulere, vil FFT’en for hver fejl fremstå som en spektral top ved rotationshastighed med PPF-sidebånd.

Mekaniske fejl:

Andre mekaniske fejl på motoren vil optræde på samme måde som på enhver anden maskine. Fejlen vil blive identificeret i FFT’en, baseret på frekvensen eller i nogle tilfælde mønsteret i FFT’en. Disse frekvenser kan hentes fra et utal af diagrammer eller tabeller.

Elektrisk signaturanalyse (ESA):

Elektrisk signaturanalyse måler alle tre faser af strøm og spænding ved motorstyringen, mens maskinen er i drift. Ved at måle alle tre faser af spænding og strøm udføres der en komplet analyse af den strøm, der leveres til motoren, hver gang ESA-dataene tages. Derudover udføres en FFT på spændings- og strømkurveformen.

Test og forskning har vist, at mange mekaniske og elektriske fejl i motorsystemet vil få motorstrømmen til at modulere med fejlens frekvens.

Strømanalyse:

Strømanalysen identificerer ikke kun problemer i forbindelse med motoren, men også problemer med indkommende strøm, f.eks. for højt harmonisk indhold, spændingsubalance, spændingsfejltilpasning, strømubalance, motorsystemets effektfaktor og motorsystemets effektivitet. Da ESA samtidig måler alle tre faser af spænding og strøm, kan den også meget nøjagtigt bestemme belastningen på motoren. Dette gør det muligt for ESA-softwaren at bestemme den faktiske rotorhastighed nøjagtigt; typisk måles kørehastigheden inden for 1 RPM.

FFT-analyse:

FFT’en af strømmen identificerer fejl i motorsystemet på samme måde som MVA eller andre signaturanalyseteknikker. At udføre FFT på både motorens spændings- og strømkurver giver dog yderligere diagnostiske muligheder sammenlignet med MVA og Motor Current Signature Analysis (MCSA). Både MVA og MCSA måler kun responsen fra det motoriske system. Hvis der er store spektrale toppe i enten strømspektret eller vibrationsspektret, som er et resultat af en bærefrekvens i den indkommende strøm, kan det ikke påvises med nogen af disse teknikker. Men ved at udføre en FFT på både spændingen og strømmen kan man se, at eventuelle spektrale toppe kommer fra den indkommende strøm. Men hvis der ikke er nogen spektrale toppe i spændingsspektret, som er til stede i strømspektret, så kommer fejlen enten fra motoren eller den drevne maskine.

Statorfejl:

Statorfejl i ESA kategoriseres som enten elektriske eller mekaniske.

Mekaniske fejl på statoren:

Fejl, der kategoriseres som mekaniske statorfejl, opstår, når enten statorkernen løsner sig i motorrammen, eller hvis viklingerne løsner sig i statoråbningerne. En af disse fejl vil få magnetfelter skabt af diskontinuiteterne i statorjernet, som viklingerne er placeret i, til at modulere. Disse frekvenser er kendt som statorspaltefrekvenser, som bestemmes ved at gange antallet af statorspalter med kørehastigheden.

Selv om det ikke umiddelbart er katastrofalt, vil det, hvis en løshed får lov at fortsætte, resultere i et isolationsnedbrud i enten viklingens isolering (da løsheden får viklingens isolering til at blive slidt væk) eller få jordvæggens isolering til at bryde sammen og skabe en jordfejl. En af disse fejl vil i sidste ende resultere i en komplet viklingssvigt, og i bedste fald skal motoren spoles tilbage eller ødelægges fuldstændigt. Hvis statorjernet er beskadiget under fejlen, vil denne fejl kræve en total udskiftning af motoren. Forstyrrelsen af statorsporets gennemgangsfrekvenser er normalt så lille, at MVA ikke vil opfange disse fejl, før fejlen er meget fremskreden. Disse fejl vil få den løse komponent, statorjernet eller viklingen til at bevæge sig, når magnetfeltet roterer rundt om statoren, hvilket vil blive indikeret af linjefrekvenssidebåndene omkring statorspaltefrekvensen.

Elektrisk stator:

Hvis isoleringen mellem statorviklinger og jord bryder sammen, opstår der en viklingsfejl eller jordfejl. Disse fejl resulterer i lokal opvarmning og yderligere nedbrydning af isoleringen, indtil viklingen til sidst brænder og ødelægger viklingen fuldstændigt og i alvorlige tilfælde skævvrider eller brænder den indre laminære isolering.

Når disse fejl opstår, får viklingens svagheder statorens spaltefrekvenser til at modulere med linjefrekvensen, når magnetfeltet roterer rundt om statoren. Disse vil modulere yderligere, når akslen drejer, hvilket vil skabe sidebånd for kørehastigheden omkring sidebåndene for linjefrekvensen.

ESA kan identificere fejl, der er klassificeret som elektriske statorfejl, men for at bekræfte fejltypen anbefales det at udføre motorkredsløbsanalyse med motoren slukket.

Igen er disse modulationer i statorsporets gennemløbsfrekvens så små, og de skabte kræfter er meget små og kan normalt ikke påvises med MVA.

Rotorfejl:

Almindelige rotorfejl, der registreres ved hjælp af ESA, er statisk excentricitet (ulige luftspalter), dynamisk excentricitet (excentrisk rotor) og knækkede rotorstænger.

Statisk excentricitet:

Når rotorkernen er koncentrisk og centreret i magnetfeltet, vil strømmen, der flyder gennem rotorstængerne, være ens og polære modsætninger på modstående sider af rotoren. Men hvis rotoren ikke er centreret i magnetfeltet, vil styrken af magnetfeltet i de rotorstænger, der er tættest på statoren, være stærkere end i den modsatte side. Når de magnetiske poler roterer omkring statoren, vil det desuden få magnetfeltet omkring rotorstængerne til at ændre sig, hver gang en af polerne passerer den smalle afstand. Dette vil skabe to gange linjefrekvensens spektrale toppe omkring rotorbjælkens gennemgangsfrekvens. Rotorbjælkens gennemløbsfrekvens er lig med antallet af rotorbjælker gange kørehastigheden.

Dynamisk excentricitet:

Hvis rotoren er centreret, men rotorkernen er excentrisk, vil det skabe et smalt luftgab, der roterer rundt, og indersiden af luftgabet med rotoren. Det smalle luftgab skaber sidebånd med to gange linjefrekvens (2xLF) omkring rotorbjælkens gennemgangsfrekvens, men fordi den smalle afstand roterer rundt i luftgabet ved rotorhastighed, vil det få 2xLF sidebåndene til at modulere ved rotorhastighed. Dette skaber sidebånd med kørehastighed omkring 2xLF sidebåndene.

Brækkede rotorstænger:

Når det døde punkt på rotoren passerer under et magnetfelt, vil der ikke være nogen induktans mellem statorens magnetfelt og rotoren. Dette vil få motorstrømmen til at modulere ved PPF, hvilket skaber PPF-frekvenssidebånd omkring linjefrekvensen i strømspektret.

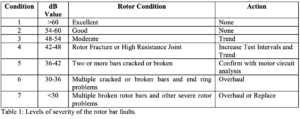

Forskning har vist, at alvorligheden af rotorbjælkefejlen er baseret på forholdet mellem modulationen; der er identificeret syv niveauer af alvorlighed, se tabel 1.

Mekaniske fejl:

Enhver mekanisk fejl, der skaber vibrationer på roterende udstyr, virker som en belastning på motoren. Selv en meget lille respons, som f.eks. lejesystemets egenfrekvenser, er let at registrere med ESA. I ESA-spektret vises mekaniske fejl som centerfrekvenser for linjefrekvenssidebåndene.

Demod-spektrum:

ESA genererer også et demod lavfrekvensspektrum, Fmax 120 Hz. Demodspektret er en signalbehandlingsteknik, der fjerner linjefrekvenssignalet fra det optagne tidsbølgesignal. Det eneste, der er tilbage i det behandlede signal, er de frekvenser, der får motorstrømmen til at modulere. FFT’en af dette processignal viser meget tydeligt alle frekvenser af fejl, såsom fejl, der kommer fra rotoren, herunder ubalance, fejljustering (ikke kun på motoren, men i mange tilfælde også på den drevne maskine). PPF- og kørehastighedstoppe (RS), der normalt vises som sidebånd omkring linjefrekvensen i det normale strømspektrum, vises som en enkelt top i demodspektret. Dette hjælper softwaren med meget nøjagtigt at bestemme motorsystemets faktiske RS på det tidspunkt, hvor dataene blev taget, normalt inden for 1 RPM nøjagtighed. Andre fejlfrekvenser, som er mindre end 120 Hz, vises som enkelte toppe i demodspektret, og remdefekter er meget lette at opdage ved hjælp af demodspektret.

Andre mekaniske fejl:

Problemer med gearindgreb, vingepassage og enhver anden mekanisk kraft, der er til stede overalt i motorsystemet, vises i det højfrekvente strømspektrum som centerfrekvenser mellem linjefrekvenssidebånd.

Defekter i rullelejer:

Tidlige til sene lejedefekter i trin 2 vises meget tydeligt i højfrekvensstrømspektret som sidebånd med linjefrekvens omkring et ikke-heltalligt multiplum af kørehastigheden.

Hvad er ESA’s fremtid?

Foreløbige tests har vist, at ESA er et af de mest effektive værktøjer, der findes til screening af motordrevne maskiner. I næsten alle tilfælde optræder fejlene meget tidligere i ESA-dataene end i MVA, da kraften fra fejlen ikke behøver at være tilstrækkelig til at flytte hele maskinstrukturen, som det er tilfældet med mekaniske vibrationer. ESA er også i stand til at bestemme tilstanden af den strøm, der leveres til motorsystemet, samt bestemme motorens effektivitet og vigtigst af alt motorens nøjagtige kørehastighed på det tidspunkt, hvor dataene blev taget. Denne måling er kritisk, når man bruger ESA og MVA, da de fleste fejl i motorsystemet er hastighedsafhængige, og en nøjagtig bestemmelse af kørehastigheden er afgørende for en nøjagtig spektrumanalyse.

Frekvensrespons:

Da ESA bruger ændringer i motorstrømmen som identifikatorer af fejl, kan selv meget lav- og højfrekvente fejl detekteres. MVA har grænser baseret på måletypen (relativ eller absolut) og sensorens frekvensrespons.

Vertikale pumper til dybe brønde:

Erfaringer med vertikale pumper har vist, at fejl i pumpen ikke overføres til motoren. For at bestemme, hvad der foregår i pumpen, er det nødvendigt at placere transducere på selve pumpen. Pumpefejl opdages ikke på motoren, før pumpen normalt er helt ødelagt. Foreløbige tests har vist, at små mængder kavitation og endda frekvenser, hvor lameller passerer i pumpen, let kan detekteres ved hjælp af ESA. MVA-spektret, der blev taget på samme tid, viste ingen tegn på nogen af fejlene.

Frekvensomformere:

Når man bruger ESA til at teste motorer, der drives af VFD’er, kan man ikke kun opdage fejl i motorsystemet, men også meget hurtigt se gamle kondensatorer og andre elektriske problemer i frekvensomformeren.

Hvis du vil vide mere om elektrisk signaturanalyse, eller hvordan du forbedrer motorsystemets pålidelighed på dit anlæg, kan du gå ind på www.alltestpro.com eller sende en e-mail til [email protected].