Análise de Assinatura Eléctrica vs Análise de Vibrações

Resumo:

É sabido que as máquinas rotativas apresentam características específicas quando as falhas fazem com que a linha de centro geométrica do eixo se desloque periodicamente. Durante mais de 70 anos, a Análise de Vibrações em Máquinas (MVA) tem sido utilizada para identificar e determinar a gravidade destas falhas e é parte integrante de muitos programas de fiabilidade de fábricas bem sucedidas. A experiência e a investigação recentes provaram que muitas destas mesmas falhas podem ser identificadas utilizando a Análise da Assinatura Eléctrica (ESA). O SCE também avalia e identifica falhas na entrada de energia na central, na alimentação do motor, bem como falhas eléctricas e mecânicas no sistema do motor. Além disso, o SCE está a emergir como uma tecnologia muito importante no âmbito de alguns programas de fiabilidade eléctrica. Algumas fábricas estão a utilizá-lo como a principal ferramenta de deteção para identificar problemas eléctricos e mecânicos nas máquinas, que são accionadas por motores eléctricos. Este documento examinará estas duas tecnologias dinâmicas do Programa de Manutenção Preditiva (PdM) e identificará os pontos fortes e fracos de cada tecnologia, tentando determinar onde estas duas tecnologias melhor se enquadram num Programa de Fiabilidade.

Palavras-chave: Espectro Demod; Fase de Deteção; Análise de Assinatura Eléctrica; Análise FFT; Vibração de Máquinas; Defeitos no Sistema Motor; Elétrico do Rotor; Elétrico do Estator.

Filosofias de manutenção:

As empresas com um grande número de bens de equipamento prestam um serviço ou produzem um produto com este equipamento de capital intensivo. Para proteger este equipamento e mantê-lo em condições de funcionamento, é necessário efetuar uma manutenção. Com o passar do tempo, as empresas continuam a ser pressionadas a produzir produtos de maior qualidade a um custo mais baixo, enquanto tentam obter lucros mais elevados. Os fornecedores de serviços estão também sujeitos a fornecer serviços mais fiáveis a um custo muito mais baixo. Isto exige que o departamento de manutenção não só mantenha corretamente este equipamento, mas também o faça a um custo mais baixo.

Estas pressões conduziram à evolução das práticas ou filosofias de manutenção. As primeiras práticas de manutenção eram conhecidas como “funcionar até à falha” (RTF), mas a pressão da indústria fez evoluir estas práticas para uma manutenção de precisão (ou proactiva).

Uma breve análise destas filosofias de manutenção e dos seus custos pode explicar a necessidade de evolução destas práticas. Estes custos de manutenção RTF, Preventiva e Preditiva foram extraídos de um artigo publicado no final dos anos 70 por uma refinaria do sul dos EUA que acompanhou e publicou os seus custos de manutenção através desta evolução. Os custos da Precision foram adicionados e ajustados ao custo de vida com base nos resultados de muitas fábricas que implementaram a Manutenção de Precisão no início da década de 1990.

Correr até ao fracasso ($17 -18/HP/YR):

Esta abordagem requer pouco envolvimento para além de ligar e desligar a máquina e fornecer um produto. Desta forma, as máquinas continuam a funcionar sem interrupções. No entanto, quando ocorrem falhas, estas são normalmente muito graves e resultam em falhas no componente original, bem como em danos noutros componentes dessa máquina, tais como máquinas ligadas e a fundação. Este dano adicional resulta frequentemente em danos nos componentes, que normalmente não falham e que raramente se encontram nas peças sobresselentes da fábrica.

A reparação ou substituição destes componentes exige o seu fabrico interno ou a sua aquisição ao fabricante original a um custo superior e com prazos de entrega longos, o que resulta em paragens prolongadas. Por conseguinte, a RTF resulta no método mais dispendioso de manutenção do equipamento das instalações. Isto sem ter em conta os custos de produção perdidos. Estes custos são muito difíceis de prever e medir, mas a experiência tem demonstrado que o aumento dos custos de manutenção resulta geralmente em tempo de inatividade adicional.

Manutenção preventiva ($11-12/HP/YR):

Esta filosofia de manutenção baseia-se no pressuposto de que o equipamento mecânico se desgastará e falhará com o tempo. Os projectistas e fabricantes de máquinas pesquisam e estudam as suas máquinas para determinar os requisitos de manutenção recomendados e os intervalos de inspeção das suas máquinas. A manutenção e as inspecções recomendadas são então realizadas nestes intervalos de tempo pré-determinados.

No entanto, em meados dos anos 80, um estudo de fiabilidade realizado por Nolan e Heap determinou que as máquinas não falham a tempo. Falham demasiado cedo ou demasiado tarde. As máquinas que falham demasiado cedo têm os mesmos problemas e custos associados à manutenção “funcionar até à falha”, enquanto as máquinas que falham demasiado tarde resultam em muitas horas de manutenção desnecessária e na substituição prematura de componentes. Mais importante ainda, este estudo determinou que apenas cerca de 11% das falhas de máquinas estavam relacionadas com a idade e 89% eram de natureza mais aleatória. Isto significa basicamente que a manutenção preventiva é eficaz para 11% das falhas, mas ineficaz para 89%. Também referiram que 68% das avarias ocorrem pouco depois da instalação ou da reparação de uma máquina, sendo este período frequentemente designado por período de arranque, e quanto mais complexa for a máquina, maior é a probabilidade de esta avariar durante o período de arranque.

Manutenção Preditiva ($7-8/HP/YR):

Foi conseguida uma redução adicional dos custos de manutenção através da utilização da monitorização do estado dos equipamentos. No início dos anos 60, as empresas reconheceram que, quando os equipamentos rotativos começavam a falhar, as suas condições de funcionamento alteravam-se. Ao monitorizar regularmente estas condições de funcionamento, um aviso prévio destas alterações proporciona tempo suficiente para retirar a máquina de funcionamento, antes que ocorra uma falha catastrófica.

Esta filosofia de manutenção tem vindo a aumentar desde o início dos anos 80 com a introdução de colectores de dados baseados em microprocessadores. As características de funcionamento de uma máquina, tais como a temperatura, a pressão, o estado do óleo, a vibração e o desempenho, podem ser medidas e acompanhadas para identificar alterações. Nalguns casos, a comparação destas medições com valores pré-determinados pode identificar rapidamente o estado da máquina sem tendências. Este facto levou a uma rápida aceitação e implementação de programas de manutenção preditiva (PdM). A manutenção preditiva utiliza várias medições da máquina para identificar as condições da máquina. Existem muitas tecnologias PdM diferentes e os programas mais bem sucedidos utilizam várias tecnologias para fornecer o máximo de informação e, consequentemente, a maior probabilidade de identificar uma máquina com um problema em desenvolvimento.

Muitos programas PdM são culpados de “cegueira florestal” (não conseguem ver a floresta a partir das árvores). Passam tanto tempo a recolher os dados que não têm tempo para os analisar ou negligenciam as máquinas “menos críticas”.

Os programas de PdM mais bem sucedidos utilizam um rastreio eficaz. O objetivo da fase de deteção é identificar as “máquinas más”. Uma vez identificada uma máquina em mau estado, podem ser utilizadas medições ou tecnologias adicionais para determinar o que causou a alteração do estado da máquina e, em seguida, são tomadas as medidas correctivas adequadas para que a máquina volte a estar em bom estado. Esta evolução conduziu ao estabelecimento de três fases da PdM. As três fases são a deteção, a análise e a correção. Alguns programas acrescentam uma quarta fase, que é a verificação, mas creio que a verificação faz parte da fase de correção.

Algumas das tecnologias PdM mais comuns são a Análise de Vibrações de Máquinas (MVA), Termografia de Infravermelhos, Ultra-Sónica, Análise de Óleo, Análise de Circuitos de Motores (MCA) e Análise de Assinaturas Eléctricas (ESA). A caraterística comum entre as tecnologias PdM mais bem sucedidas é o facto de serem fáceis de executar e fornecerem medições não destrutivas e repetíveis.

Fase de deteção:

Esta é normalmente a fase mais importante e a base de todo o programa PdM. A fase de detecção envolve a monitorização periódica das características de funcionamento do equipamento seleccionado. Estes valores são objeto de tendências e controlados quanto a qualquer alteração. O processo de recolha de dados deve ser feito de forma rápida e cuidadosa, com o objetivo de monitorizar o maior número possível de máquinas. Quando é detectada uma alteração, são recolhidos dados adicionais para efeitos de análise, a fim de determinar a causa da alteração do estado da máquina.

Na fase de deteção, o objetivo é identificar as máquinas que estão a falhar. Isto significa que é rastreado o maior número possível de máquinas num período de tempo tão curto quanto possível. A maioria dos programas de software PdM visualiza os dados recolhidos e identifica as máquinas suspeitas.

Fase de análise:

Esta fase implica a recolha de tipos de dados adicionais e talvez diferentes dos da fase de deteção. Estes dados adicionais requerem normalmente uma recolha de dados suplementar. Uma vez que apenas algumas máquinas, durante a fase de deteção (algures entre 2% e 3% num programa maduro), apresentam alterações significativas, é normalmente mais eficaz em termos de tempo recolher rapidamente os dados necessários para identificar uma alteração durante o processo de deteção e, em seguida, voltar a analisar mais detalhadamente a alteração assim que esta for detectada.

No entanto, se o local da instalação for remoto ou tiver outras limitações de acesso, justificar-se-á a recolha de dados mais pormenorizados durante a fase de deteção. Muitas fábricas e instalações decidem instalar permanentemente sistemas de monitorização para estas aplicações.

Fase de correção:

Esta fase envolve a correção e a eliminação do problema que desencadeou a mudança de estado. Pode ser necessário limpar uma ventoinha, substituir um rolamento ou um acoplamento gasto, etc. Os níveis de vibração aceitáveis ou outros níveis de medição do desempenho determinam o tipo exato de correcções e reparações. Os pormenores para corrigir e eliminar estes problemas encontram-se em secções posteriores do presente documento.

Os dados recolhidos durante a fase de deteção são geralmente insuficientes para fornecer algo mais do que uma análise preliminar. Para efetuar uma análise mais pormenorizada, é necessário obter outros tipos de dados mais complexos. Em alguns casos, a máquina pode ter de ser utilizada em diferentes condições e com várias tecnologias. A tentativa de analisar um problema utilizando apenas os resultados dos dados de deteção é menos do que uma análise fiável. Se forem recolhidos dados suficientes durante a fase de deteção para uma análise mais precisa, o processo de deteção será mais lento. Os departamentos de fiabilidade mais experientes reconheceram a importância de separar estas duas etapas.

Fiabilidade eléctrica:

A maioria das pessoas só considera que a fiabilidade eléctrica termina com o fornecimento bem sucedido de energia à central. A energia eléctrica é uma das matérias-primas mais importantes utilizadas na indústria atual. Não só temos de ter um fluxo contínuo de energia, como também este deve ser limpo e equilibrado. No entanto, esta importante mercadoria é também uma das matérias-primas menos inspeccionadas fornecidas à fábrica.

A eletricidade é necessária em quase todas as áreas da fábrica para fornecer a força motriz que opera a maior parte do equipamento que produz os produtos ou fornece os serviços para os quais o equipamento da fábrica foi construído. A eletricidade é um produto único em si mesmo, na medida em que requer um fluxo contínuo, não pode ser convenientemente armazenada e, normalmente, não é inspeccionada antes da sua utilização.

A qualidade da energia pode ser a causa de uma avaria ou falha. O resultado de uma má “qualidade de energia” é geralmente de longo prazo e nem sempre é considerado como a origem do problema. Um motor queima-se ou um disjuntor dispara, são efectuadas inspecções eléctricas e mecânicas ao motor e à máquina accionada, depois o motor é reconstruído ou substituído e todo o processo se repete. Além disso, as máquinas e equipamentos mais recentes de hoje em dia fizeram aumentar a necessidade de uma melhor qualidade de energia. No entanto, se a energia for examinada, poderá sê-lo no momento em que entra na central e não numa base de rotina. Também não é inspeccionada no momento em que é fornecida ao motor ou ao próprio equipamento.

A energia é normalmente produzida longe do ponto de utilização, a fiabilidade da produção original é desconhecida e é combinada na rede com muitos outros geradores. A energia é transportada através de vários transformadores diferentes e muitos quilómetros de cabos aéreos e subterrâneos antes de chegar à central. Muitos destes sistemas de distribuição eléctrica são propriedade, geridos e mantidos por várias entidades diferentes. Uma vez colocada na rede, a energia de má qualidade não pode ser removida ou mesmo rejeitada pelo utilizador.

Muitas das centrais de produção são mais pequenas e de propriedade privada. Estão em curso trabalhos para tentar regular e normalizar a qualidade da energia e muitos estados têm as suas próprias normas e regulamentos especializados. No entanto, a energia produzida não pára necessariamente nas fronteiras do Estado onde é produzida.

Mesmo que a energia chegue à central em “boa qualidade”, existem muitas áreas no sistema motor que podem afetar negativamente o sucesso contínuo do funcionamento da central.

Sistema de motor elétrico:

Mais do que o próprio motor pode afetar a fiabilidade da instalação. De facto, qualquer coisa no sistema motor pode causar uma falha no sistema motor, o que pode levar à interrupção do processo. Uma deteção eficaz permite detetar potenciais problemas na máquina. É lógico que o método de deteção rastreie a maior parte do sistema motor com o menor número possível de medições. O método de deteção é também utilizado para identificar o maior número possível de falhas potenciais. Ao selecionar um método de rastreio eficaz, é também necessário identificar os problemas que criam falhas no sistema motor. Uma vez respondidas estas questões, é necessário identificar os possíveis métodos disponíveis para selecionar o maior número de máquinas no menor tempo possível.

O sistema motor é composto por dois subsistemas: o subsistema motor/acionamento e o subsistema mecânico. O subsistema motor/acionamento começa com a energia que entra na instalação, o que pode incluir transformadores, cablagem e dispositivos de comutação. A energia de entrada é então fornecida a um centro de distribuição ou de controlo do motor (CCM). O CCM é composto por arrancadores, dispositivos de proteção, tais como sobrecargas, variadores de frequência e uma variedade de outros sistemas que transportam com segurança a energia para o motor, para que este possa ser operado e controlado com sucesso.

Um motor elétrico converte energia eléctrica em binário mecânico; por conseguinte, o motor tem componentes eléctricos e componentes mecânicos. A parte eléctrica do motor consiste no componente estacionário ou estator e no componente rotativo ou rotor.

Os enrolamentos do estator fornecem um caminho para a corrente fluir, criando um campo magnético no estator. O rotor é constituído por enrolamentos ou barras que fornecem um caminho para a corrente fluir através do rotor, criando assim um campo magnético do rotor. A interação entre o campo magnético do rotor e o campo magnético do estator cria o binário mecânico. O subsistema mecânico começa com a parte mecânica do motor. Começa com o veio, que transfere o binário gerado pela interação dos campos magnéticos do rotor e do estator para a máquina accionada ou para a carga. As chumaceiras separam os componentes rotativos dos não rotativos, bem como posicionam o rotor no interior do motor. O eixo do motor é ligado à carga através de um dispositivo de acoplamento, como acoplamentos directos, correias e polias ou, por vezes, até mesmo engrenagens.

A máquina accionada é a parte do sistema que realiza o trabalho e existem muitos tipos de máquinas que funcionam como carga, tais como bombas, ventiladores, compressores, máquinas-ferramentas, robôs, hastes de válvulas, entre muitos outros dispositivos mecânicos. A parte final do sistema de máquinas é o processo em si, a máquina pode moldar ou cortar material, aumentar a pressão, mover ar ou outros tipos de gases, transportar líquidos ou misturar materiais. Ao selecionar um método de deteção, é necessário examinar o maior número possível de componentes do sistema.

Subsistema de motor/acionamento:

Os tipos de falhas que ocorrerão no subsistema motor/acionamento são, na sua maioria, de natureza eléctrica.

Os defeitos de entrada de energia vão desde o desfasamento de tensão, não sinusoidal, e desequilíbrio de tensão. Estas podem ser provenientes diretamente do fornecedor, de curtos-circuitos nos enrolamentos do transformador ou de ajustes incorrectos de derivação nos transformadores. A energia não sinusoidal pode criar harmónicas de sequências negativas no interior do motor, o que cria um excesso de calor.

As falhas no sistema de controlo podem variar desde ligações soltas das barras de bus ou da cablagem, contactores corroídos, corroídos ou soltos, ligações de fusíveis soltas ou relés de sobrecarga defeituosos. Ligações frouxas e contactores corroídos ou com buracos criam um desequilíbrio de tensão, um pequeno desequilíbrio de tensão aplicado ao motor pode criar até vinte vezes mais desequilíbrio de corrente, o que cria correntes circulantes que criam calor excessivo no sistema do motor.

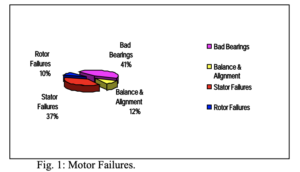

As falhas no sistema do motor podem ser separadas em falhas eléctricas e mecânicas. Em meados da década de 1980, o Electric Power Research Institute referiu que 53% das falhas dos motores eram de natureza mecânica (41% rolamentos, 12% equilíbrio e alinhamento) e 47% eléctrica (37% enrolamento e 10% rotor), ver fig. 1. Dos defeitos do enrolamento, 83% são curtos-circuitos e apenas 17% são defeitos de isolamento à terra. As falhas do rotor variam consoante o tipo e a construção do motor. No entanto, o motor mais comum é o motor de indução com rotor em gaiola de esquilo. As avarias mais comuns dos rotores em gaiola de esquilo são barras do rotor soltas ou partidas, rotor não concêntrico ou um rotor termicamente sensível.

Subsistema mecânico:

As falhas mecânicas no motor são basicamente as mesmas que em qualquer outro equipamento rotativo. Estas falhas podem incluir desequilíbrio, desalinhamento, veio torto, componentes soltos e rolamentos gastos ou defeituosos. Os motores também estão sujeitos a falhas devido à distorção dos campos magnéticos do estator ou do rotor. Estas falhas criam forças mecânicas que interagem com outras forças mecânicas, como o desequilíbrio, o desalinhamento, etc.

No interior do motor, os rolamentos são utilizados para posicionar o rotor e separar o componente rotativo do componente estacionário. São normalmente utilizados dois tipos de rolamentos: os rolamentos de elementos rolantes e os rolamentos de casquilhos.

Os defeitos de acoplamento dependem do tipo de dispositivos de acoplamento. Existem muitos dispositivos diferentes disponíveis para ligar o motor à carga. Alguns dispositivos ligam diretamente o motor à máquina accionada e estas máquinas funcionam à mesma velocidade e na mesma direção. Alguns dispositivos alteram a velocidade, a direção ou ambas. Outros dispositivos de acoplamento comuns são as correias, as polias e as engrenagens.

Qualquer um dos tipos de acoplamento pode apresentar desequilíbrios, excentricidades, maquinagens não quadradas ou outros defeitos de ajuste ou montagem nos componentes rotativos.

Os arranjos de correia e polia podem ter falhas criadas porque a polia não está montada corretamente no eixo, a polia pode ter um desvio, ou a correia pode ficar solta, rachada ou desgastada. Se o dispositivo de acoplamento for um arranjo de engrenagens, estão normalmente presentes pequenas forças resultantes do “engrenamento” dos dentes de uma engrenagem com a outra engrenagem. Ocorrem falhas adicionais se uma ou outra das engrenagens se tiver esgotado. As engrenagens também estão sujeitas a desgaste, fissuras ou dentes partidos.

A máquina ou carga accionada pode também ter vários níveis diferentes de desequilíbrio, desalinhamento ou excentricidade que podem criar forças rotativas. As máquinas centrífugas, como o ventilador de uma bomba e até os compressores, criam forças hidráulicas que interagem entre as partes rotativas e não rotativas da máquina. Estas forças causam movimento sempre que uma das palhetas ou pás do impulsor passa por um componente estacionário, como a “água cortada” numa bomba.

O próprio processo pode criar forças mecânicas que actuam sobre o sistema máquina/motor. Algumas destas forças são o resultado do funcionamento da máquina. As máquinas, como as prensas de puncionar e as máquinas de estampar, criam forças durante o funcionamento normal. Os processos, como a cavitação e a recirculação, podem criar forças hidráulicas no sistema de fluidos. Alterações adicionais no processo, tais como alterações na carga, podem variar as temperaturas e pressões de funcionamento da máquina, causando alterações de alinhamento como resultado do crescimento térmico diferencial das respectivas máquinas.

Vibração de máquinas:

As medições de vibrações em máquinas utilizam transdutores para medir o movimento mecânico do componente ou da parte da máquina que está a vibrar. Os transdutores convertem este movimento mecânico num sinal elétrico. O transdutor é montado diretamente no componente que se está a mover, ou é montado no rolamento ou noutra estrutura de suporte. Estes sensores medem o movimento mecânico do componente que está a ser observado, que é a caixa da chumaceira ou o próprio veio.

Quando o movimento do componente se move em direção ao sensor, gera uma saída de tensão positiva, quando o componente se afasta do sensor, gera uma saída de tensão negativa. Isto permite que o sensor produza um sinal elétrico de saída que duplicará o movimento do componente móvel. A quantidade de tensão representa a quantidade de movimento.

A segunda lei do movimento de Newton afirma que F=ma. Isto traduz-se no facto de a quantidade de movimento representar a quantidade de força que está a ser aplicada ao componente. O que isto significa é que, em máquinas muito grandes, será necessária uma falha muito grande para mover a massa numa quantidade mensurável. Além disso, o tipo de sensor utilizado para efetuar a medição pode afetar a saída do sensor.

Medições de vibração:

Existem dois tipos de medições de vibrações: movimento relativo e movimento absoluto.

Movimento Relativo:

A primeira é uma medição relativa, que relaciona o movimento do componente medido com outro componente. A mais comum destas medições é a medição do movimento do eixo dentro de uma chumaceira. Esta medição utiliza geralmente sondas de Foucault sem contacto, um sensor, que é montado na própria chumaceira ou através dela. Estas medições revelaram-se muito eficazes para identificar o caminho que o veio está a percorrer no interior da chumaceira e a quantidade de movimento. Estas medições são efectuadas em deslocamento, quer em mils (0,001 in) quer em microns (,000001 m).

A principal vantagem destes tipos de sensores é o facto de ser muito fácil comparar o movimento medido e compará-lo com a folga interna da chumaceira. Uma desvantagem é que, se o componente em que o sensor está montado se estiver a mover, não é possível determinar uma verdadeira medição das forças aplicadas ao veio. Uma segunda desvantagem é que a deslocação a frequências mais elevadas pode ser muito pequena e, no entanto, ter uma grande deslocação. Consequentemente, as falhas em frequências mais elevadas ficarão enterradas no ruído mínimo do sinal medido.

Movimento Absoluto:

A segunda medida de vibração é o movimento absoluto. Esta medição utiliza um sensor que compara o seu movimento com o da Terra. Os sensores mais comuns são os sensores de indução que produzem uma tensão de saída proporcional à velocidade do movimento. O sensor mais comummente utilizado é um dispositivo piezoelétrico que produz cargas eléctricas, que estão relacionadas com a força aplicada.

Os sensores de indução e os sensores piezoeléctricos têm vantagens e desvantagens. A principal desvantagem de ambos é que, uma vez que medem o movimento absoluto, tais como as fases iniciais de defeitos em rolamentos de elementos rolantes, a cavitação na cavidade da bomba ou as forças hidráulicas em bombas de poços profundos não são suficientes para mover o pedestal ou a caixa de rolamentos.

A segunda desvantagem é a resposta em frequência dos sensores. Os sensores de indução são severamente limitados tanto a baixas frequências como a altas frequências, enquanto que o sensor piezoelétrico amplifica os sinais a frequências mais elevadas. Ambos estão também sujeitos a alterações de linearidade devido às técnicas de montagem do sensor, bem como à direção ou localização do sensor.

As forças que estes sensores medem são uma combinação de todas as forças mecânicas combinadas no ponto de medição. Uma vez que a maioria das máquinas rotativas tem muitos componentes diferentes e cada um desses componentes pode contribuir com qualquer número de forças repetitivas para a máquina, o sinal de vibração medido será um sinal complexo constituído por muitos sinais.

Análise de Vibrações de Máquinas (MVA):

O processo de análise das vibrações das máquinas identifica as frequências que estão presentes nas vibrações das máquinas e correlaciona-as com as frequências das forças que são criadas pelas avarias mecânicas e eléctricas.

Para determinar as frequências que estão presentes no sinal medido, o analisador efectua uma Transformada Rápida de Fourier (FFT) no sinal. Este processo matemático converte o sinal complexo baseado no tempo recolhido do domínio do tempo para o domínio da frequência. A FFT identifica as amplitudes e frequências que são combinadas para formar este sinal complexo.

Defeitos mecânicos:

Existem numerosos gráficos, tabelas e documentos que descrevem as frequências que cada uma destas falhas mecânicas gera, quando estas falhas estão presentes. Várias destas falhas geram as mesmas frequências de falha. Defeitos como desequilíbrio, desalinhamento, veio torto, veio fendido e um rotor excêntrico são todos criados por defeitos no rotor e geram forças que estão relacionadas com a velocidade de rotação do veio. Em muitos casos, é necessário efetuar medições adicionais ou utilizar tecnologias adicionais para definir melhor estes problemas semelhantes.

Outros problemas, como os defeitos dos rolamentos, têm frequências que dependem da fase do defeito, bem como da geometria do rolamento. Um dos problemas com os defeitos dos rolamentos de elementos rolantes é que os defeitos nas fases iniciais geram sinais de amplitude muito baixa e são difíceis de identificar nas fases iniciais de uma falha em desenvolvimento.

Falhas eléctricas:

Os motores eléctricos funcionam através da interação de campos magnéticos no rotor e no estator. Se o campo magnético no estator ou no rotor ficar desequilibrado ou distorcido, criará forças eléctricas desequilibradas no interior do motor. Estas forças farão com que o rotor se mova dentro do motor à medida que o campo magnético rotativo passa pelos campos distorcidos ou desequilibrados.

Defeitos eléctricos do estator:

A forma do núcleo é determinada pelo campo magnético. Tanto o núcleo do estator como o rotor são normalmente concebidos para serem perfeitamente redondos.

Folgas de ar desiguais:

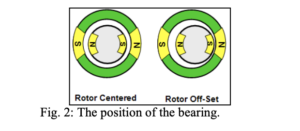

Centrando o rotor perfeitamente redondo no interior de um estator perfeitamente redondo, todas as forças magnéticas serão iguais e opostas. No entanto, se o rotor estiver posicionado mais próximo do estator em qualquer área, então, à medida que o campo magnético passa pela folga estreita, haverá uma atração mais forte, puxando o rotor em direção ao estator, e uma atração mais fraca no lado oposto do rotor, onde há uma folga maior. Isto criará um desequilíbrio elétrico e é conhecido como um espaço de ar desigual.

A posição do rotor no interior do estator é determinada pela posição dos rolamentos (ver fig. 2). A chumaceira é posicionada através dos encaixes maquinados da caixa da chumaceira, da campânula e da estrutura da máquina. Uma vez que as folgas estreitas são determinadas pela posição do rotor, as folgas desiguais estarão sempre no mesmo local dentro da caixa de ar e são normalmente referidas como excentricidade estática.

Foi determinado que, num motor de dois pólos de 2000 CV, em que a folga de ar do rotor é deslocada em 10% dentro do estator, as forças eléctricas criadas serão mais de 10 vezes superiores à força centrífuga criada se o rotor for equilibrado de acordo com uma especificação de equilíbrio ISO de G 2,5. Uma especificação de equilíbrio de G2.5 é considerada um bom equilíbrio.

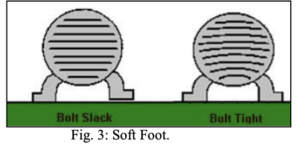

O pé macio está normalmente associado ao desalinhamento, no entanto, se o motor tiver um pé macio não corrigido, apertar os parafusos de fixação não só reposicionará a posição do rolamento, criando um possível desalinhamento, como também distorcerá a caixa do motor (ver fig. 3).

Este invólucro distorcido deforma o ferro do estator, o que altera o campo magnético do estator e cria uma condição semelhante a folgas de ar desiguais.

Bobinagem solta/ferro do estator:

Se o ferro do estator estiver solto na estrutura do motor, ou se os enrolamentos estiverem soltos nas ranhuras do estator, o campo magnético rotativo do estator fará com que o componente solto se mova sempre que um dos campos magnéticos passar sobre o componente solto. Estas três falhas são normalmente a causa dos problemas de vibração que são classificados como eléctricos do estator. As frequências destes defeitos ocorrem todas a duas vezes a frequência da linha. Num controlador de transmissão direta, isto será 7200 CPM para aplicações de 60 Hz e 6000 CPM para aplicações de 50 Hz.

Defeitos eléctricos do rotor:

O motor industrial mais comum é o motor de indução de rotor em gaiola de esquilo de corrente alternada. Estes rotores utilizam as barras do rotor como condutores para criar o campo magnético no rotor. A forma do ferro ou do núcleo do rotor é determinada pelo campo magnético.

Rotor excêntrico:

Se o ferro do núcleo do rotor ou os anéis das extremidades forem excêntricos, o campo magnético do rotor será distorcido e tomará a forma do núcleo. Quando o rotor excêntrico é colocado no interior do estator concêntrico, criam-se folgas desiguais entre o campo magnético do rotor e o campo magnético do estator. No entanto, uma vez que o campo magnético distorcido se encontra no rotor, a folga estreita rodará com o veio. Quando a folga estreita é posicionada sob um pólo magnético, é criado um desequilíbrio elétrico. Uma vez que o desequilíbrio elétrico se altera com a posição do rotor, este defeito é frequentemente designado por excentricidade dinâmica.

Barras de rotor partidas:

O objetivo das barras do rotor em gaiola de esquilo é proporcionar um caminho para o fluxo de corrente de uma extremidade do rotor para a outra. O fluxo de corrente criará um campo magnético no rotor. Quando a corrente flui numa direção, cria um campo magnético de uma polaridade, norte ou sul. Estes pólos opostos estarão diretamente em frente um do outro e criarão um campo magnético equilibrado.

Se uma ou mais barras do rotor estiverem quebradas, a corrente não fluirá nessa parte do rotor quando ele estiver posicionado sob um dos campos magnéticos. No entanto, uma vez que as barras de cada lado da rutura estão ligadas, a corrente fluirá através destas barras desde que exista um caminho completo para o fluxo de corrente. Isto cria um ponto morto no rotor no local da barra ou barras partidas. Quando este ponto morto é posicionado sob um dos campos magnéticos, é criado um desequilíbrio elétrico. Este desequilíbrio elétrico irá combinar quaisquer forças mecânicas que actuem no sistema do rotor e fazer com que as forças totais do rotor se alterem.

Tanto as barras partidas como os rotores excêntricos são falhas mecânicas no rotor e rodam com o rotor. Num motor de indução, o rotor roda a uma velocidade inferior à velocidade do campo magnético em rotação, pelo que as avarias mecânicas entram e saem dos campos magnéticos. À medida que o rotor com as falhas roda, as forças eléctricas que actuam no rotor aumentam e diminuem dependendo da posição das barras partidas em relação ao campo magnético. Isto provoca a modulação das forças eléctricas e mecânicas combinadas. A frequência da modulação será igual ao número de pólos multiplicado pela velocidade de escorregamento do rotor. Esta frequência é normalmente designada por frequência de passagem de pólos (PPF).

Rotor termicamente sensível:

Em alguns rotores de motores de indução CA, parece que as forças provenientes do rotor mudam com a carga. Isto ocorre normalmente porque os rotores se curvam à medida que a corrente passa e o rotor aumenta. A razão pela qual isto ocorre é o resultado de laminações de núcleo em curto-circuito, uma espessura não uniforme das laminações do rotor ou vazios de fundição em rotores fundidos. Em qualquer dos casos acima referidos, um lado do rotor torna-se mais quente do que o lado oposto, permitindo assim que a parte mais quente do rotor se estique ou expanda, provocando a curvatura do rotor. O rotor curvado fará com que o rotor funcione excentricamente e apareça como uma excentricidade dinâmica.

Quando a avaria afecta o campo magnético do rotor, as forças de desequilíbrio provocam a modulação das forças combinadas do rotor. Isto fará com que a amplitude da vibração da máquina à velocidade de rotação também seja modulada. A FFT de um sinal modulado em amplitude causará bandas laterais em torno da frequência fundamental, que neste caso é uma vez a velocidade de deslocação. A presença das bandas laterais indica que a modulação de amplitude está presente e o espaçamento das bandas laterais indica a frequência da modulação. Se o defeito for proveniente do rotor, as bandas laterais serão espaçadas na frequência de passagem do pólo. Uma vez que cada uma das três falhas comuns do rotor descritas acima faz com que as forças do rotor modulem a FFT de cada falha aparecerá como um pico espetral na velocidade de rotação com bandas laterais PPF.

Defeitos mecânicos:

As outras avarias mecânicas do motor são idênticas às de qualquer outra máquina. A falha será identificada na FFT, com base na frequência ou, em alguns casos, no padrão da FFT. Estas frequências podem ser obtidas a partir de qualquer número de gráficos ou tabelas.

Análise da Assinatura Eléctrica (ESA):

A Análise da Assinatura Eléctrica mede as três fases da corrente e da tensão no controlador do motor, enquanto a máquina está a funcionar. Ao medir as três fases da tensão e da corrente, é efectuada uma análise completa da potência fornecida ao motor sempre que os dados do SCE são recolhidos. Adicionalmente, é efectuada uma FFT na forma de onda da tensão e da corrente.

Os testes e a investigação mostraram que muitas avarias mecânicas e eléctricas no sistema do motor farão com que a corrente do motor module na frequência da avaria.

Análise de potência:

A análise de potência não só identificará problemas relacionados com o motor, como também identificará quaisquer problemas de entrada de energia, tais como conteúdo harmónico excessivo, desequilíbrio de tensão, incompatibilidade de tensão, desequilíbrio de corrente, o fator de potência do sistema do motor e a eficiência do sistema do motor. Além disso, uma vez que o SCE mede simultaneamente as três fases da tensão e da corrente, pode determinar com muita precisão a carga no motor. Isto permite que o software do SCE determine com exatidão a velocidade real do rotor; normalmente, a velocidade de funcionamento é medida com uma margem de 1 RPM.

Análise FFT:

A FFT da corrente identifica as falhas no sistema do motor de forma semelhante à MVA ou a outras técnicas de análise de assinaturas. No entanto, a realização da FFT nas formas de onda de tensão e corrente do motor fornece capacidades de diagnóstico adicionais, quando comparada com a MVA e a Análise da Assinatura de Corrente do Motor (MCSA). Tanto o MVA como o MCSA medem apenas a resposta do sistema motor. Se existirem grandes picos espectrais no espetro de corrente ou no espetro de vibração, que resultam de uma frequência portadora na potência de entrada, tal não é detetável com nenhuma destas técnicas. No entanto, ao efetuar uma FFT na tensão e na corrente, quaisquer picos espectrais que estejam presentes são provenientes da potência de entrada. No entanto, se não existirem picos espectrais no espetro de tensão que estejam presentes no espetro de corrente, então a avaria provém do motor ou da máquina accionada.

Falhas do estator:

As avarias do estator no SCE são classificadas como sendo de natureza eléctrica ou mecânica.

Defeitos mecânicos do estator:

As falhas classificadas como falhas mecânicas do estator são criadas quando o núcleo do estator se solta na estrutura do motor ou se os enrolamentos se soltam nas ranhuras do estator. Qualquer uma destas avarias provocará a modulação dos campos magnéticos criados pelas descontinuidades no ferro do estator em que os enrolamentos estão colocados. Estas frequências são conhecidas como frequências de passagem das ranhuras do estator, que são determinadas pela multiplicação do número de ranhuras do estator pela velocidade de funcionamento.

Embora não seja imediatamente catastrófico, se se permitir que qualquer folga continue, resultará numa rutura do isolamento quer do isolamento do enrolamento (uma vez que a folga provoca o desgaste do isolamento do enrolamento), quer do isolamento da parede de terra, criando uma falha de terra. Qualquer uma destas falhas resultará eventualmente numa falha completa do enrolamento, sendo o melhor cenário uma rebobinagem do motor ou a destruição completa do motor. Se o ferro do estator for danificado durante a falha, esta falha exigirá uma substituição total do motor. A perturbação das frequências de passagem da ranhura do estator é normalmente tão ligeira que o MVA não detectará estas avarias até que a avaria esteja numa fase muito avançada. Estas falhas farão com que o componente solto, o ferro do estator ou o enrolamento se movam, à medida que o campo magnético gira em torno do estator, o que será indicado pelas bandas laterais de frequência de linha em torno da frequência de passagem da ranhura do estator.

Estator elétrico:

Se o isolamento entre os enrolamentos do estator e a terra se romper, ocorrerá um defeito no enrolamento ou na terra. Estas falhas resultam num aquecimento localizado e numa maior degradação do isolamento até o enrolamento acabar por arder e destruir completamente o enrolamento e, em casos graves, deformar ou queimar o isolamento laminar interno.

Quando estas falhas ocorrem, as fraquezas do enrolamento fazem com que as frequências de passagem da ranhura do estator modulem na frequência da linha, à medida que o campo magnético roda à volta do estator. Estes modulam ainda mais à medida que o veio roda, o que criará bandas laterais de velocidade de funcionamento em torno das bandas laterais de frequência de linha.

O SCE pode identificar falhas que são classificadas como eléctricas do estator, mas para confirmar o tipo de falha, recomenda-se a realização da Análise do Circuito do Motor com o motor desenergizado.

Mais uma vez, estas modulações na frequência de passagem da ranhura do estator são muito ligeiras e as forças criadas são muito pequenas e são normalmente indetectáveis com o MVA.

Falhas no rotor:

As avarias mais comuns do rotor detectadas com o SCE são a excentricidade estática (folgas de ar desiguais), a excentricidade dinâmica (rotor excêntrico) e as barras do rotor partidas.

Excentricidade estática:

Quando o núcleo do rotor é concêntrico e centrado no campo magnético, a corrente que flui através das barras do rotor será igual e polarmente oposta em lados opostos do rotor. Mas, se o rotor não estiver centrado no campo magnético, a intensidade do campo magnético nas barras do rotor que estão mais próximas do estator será mais forte do que no lado oposto. Além disso, à medida que os pólos magnéticos rodam em torno do estator, o campo magnético, em torno das barras do rotor, modula-se sempre que um dos pólos passa pela folga estreita. Isto criará duas vezes os picos espectrais da frequência da linha, em torno da frequência de passagem da barra do rotor. A frequência de passagem da barra do rotor é igual ao número de barras do rotor vezes a velocidade de funcionamento.

Excentricidade dinâmica:

Se o rotor estiver centrado, mas o núcleo do rotor for excêntrico, isto criará um espaço de ar estreito que gira à volta, o interior do espaço de ar com o rotor. A folga de ar estreita cria bandas laterais duas vezes a frequência da linha (2xLF) em torno da frequência de passagem da barra do rotor, mas como a folga estreita está a rodar na folga de ar, à velocidade do rotor, fará com que as bandas laterais 2xLF modulem à velocidade do rotor. Isto cria bandas laterais de velocidade de funcionamento à volta das bandas laterais 2xLF.

Barras de rotor partidas:

Quando o ponto morto no rotor passa sob um campo magnético, não haverá indutância entre o campo magnético do estator e o rotor. Isto fará com que a corrente do motor seja modulada em PPF, o que cria bandas laterais de frequência PPF em torno da frequência de linha no espetro de corrente.

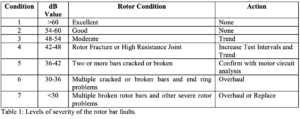

A investigação provou que a gravidade da avaria da barra do rotor se baseia na relação da modulação; foram identificados sete níveis de gravidade, ver quadro 1.

Defeitos mecânicos:

Qualquer falha mecânica que crie vibrações no equipamento rotativo actua como uma carga no motor. Mesmo uma resposta de impacto muito pequena, como as frequências naturais do sistema de rolamentos, é facilmente detectada com o ESA. No espetro do SCE, as falhas mecânicas aparecem como frequências centrais das bandas laterais da frequência da linha.

Espectro Demod:

O SCE gera igualmente um espetro de baixa frequência de desmodulação, Fmax 120 Hz. O espetro de desmodificação é uma técnica de processamento de sinais que retira o sinal de frequência de linha do sinal de forma de onda temporal captado. Tudo o que resta no sinal processado são as frequências que estão a causar a modulação da corrente do motor. A FFT deste sinal de processo, mostra muito claramente todas as frequências de falhas, tais como falhas provenientes do rotor, incluindo desequilíbrio, desalinhamento, (não só no motor, mas em muitos casos na máquina accionada também). Os picos de PPF e de velocidade de marcha (RS), que normalmente aparecem como bandas laterais em torno da frequência da linha no espetro de corrente normal, aparecem como picos únicos no espetro de desmodificação. Isto ajuda o software a determinar com muita precisão a RS real do sistema do motor no momento em que os dados foram recolhidos, normalmente com uma precisão de 1 RPM. Outras frequências de defeito que sejam inferiores a 120 Hz aparecerão como picos únicos no espetro de desmodificação e os defeitos da correia são muito facilmente detectados utilizando o espetro de desmodificação.

Outros defeitos mecânicos:

Os problemas de malha de engrenagem, passagem de palhetas e qualquer outra força mecânica que esteja presente em qualquer parte do sistema do motor aparecerão no espetro de corrente de alta frequência como frequências centrais entre bandas laterais de frequência de linha.

Defeitos em rolamentos de elementos rolantes:

Os defeitos dos rolamentos da fase 2, iniciais ou tardios, aparecem muito claramente no espetro de corrente de alta frequência como bandas laterais de frequência de linha em torno de um múltiplo não inteiro da velocidade de funcionamento.

Qual é o futuro da ESA?

Os testes preliminares indicaram que o SCE é uma das ferramentas mais poderosas disponíveis para o rastreio de máquinas accionadas por motores. Em quase todos os casos, as falhas aparecem muito mais cedo nos dados do SCE do que no MVA, uma vez que a força da falha não tem de ser suficiente para mover toda a estrutura da máquina, como acontece com a vibração mecânica. Além disso, o SCE é capaz de determinar o estado da energia fornecida ao sistema do motor, bem como determinar a eficiência do motor e, mais importante, a velocidade exacta de funcionamento do motor no momento em que os dados foram recolhidos. Esta medição é crítica quando se utiliza o ESA e o MVA, uma vez que a maioria das falhas no sistema do motor depende da velocidade e uma determinação exacta da velocidade de funcionamento é crucial para uma análise exacta do espetro.

Resposta de frequência:

Uma vez que o SCE utiliza as alterações na corrente do motor como identificadores de avarias, mesmo as avarias de frequência muito baixa e muito alta podem ser detectadas. O MVA tem limites baseados no tipo de medição (relativa ou absoluta) e na resposta de frequência do sensor.

Bombas verticais para poços profundos:

A experiência com bombas verticais mostrou que as falhas na bomba não são transmitidas ao motor. Para determinar o que se passa na bomba, é necessário colocar transdutores na própria bomba. As avarias da bomba não são detectadas no motor até que a bomba esteja normalmente completamente destruída. Testes preliminares mostraram que pequenas quantidades de cavitação e até mesmo frequências de passagem de palhetas na bomba podem ser facilmente detectadas usando o ESA. O espetro MVA obtido na mesma altura não revelou qualquer indício de qualquer falha.

Accionamentos de frequência variável:

Ao utilizar o SCE para testar motores accionados por VFDs, não só podem ser detectadas falhas no sistema do motor, como também os condensadores envelhecidos e outros problemas eléctricos no acionamento são facilmente visíveis.

Para mais informações sobre a Análise da Assinatura Eléctrica ou sobre como melhorar a fiabilidade do sistema do motor na sua fábrica, visite www.alltestpro.com ou envie um e-mail para [email protected].