Analys av elektrisk signatur kontra vibrationsanalys

Sammanfattning:

Det är välkänt att roterande maskiner uppvisar specifika egenskaper när fel orsakar att axelns geometriska centrumlinje periodiskt förflyttas. I mer än 70 år har vibrationsanalys av maskiner (MVA) använts för att identifiera och fastställa hur allvarliga dessa fel är och är en integrerad del av många framgångsrika tillförlitlighetsprogram för anläggningar. Nyare erfarenheter och forskning har visat att många av dessa fel kan identifieras med hjälp av elektrisk signaturanalys (ESA). ESA utvärderar och identifierar också fel på den ström som kommer in i anläggningen, den ström som levereras till motorn, samt elektriska och mekaniska fel i motorsystemet. ESA håller dessutom på att utvecklas till en mycket viktig teknik inom vissa program för elektrisk tillförlitlighet. Vissa anläggningar använder det som det huvudsakliga detekteringsverktyget för att identifiera både elektriska och mekaniska problem på maskiner som drivs av elmotorer. I detta dokument undersöks båda dessa dynamiska tekniker för förebyggande underhållsprogram (PdM) och styrkor och svagheter identifieras för varje teknik, och man försöker fastställa var dessa två tekniker bäst passar in i ett tillförlitlighetsprogram.

Nyckelord: Demodspektrum; detekteringsfas; elektrisk signaturanalys; FFT-analys; maskinvibration; motorsystemfel; elektrisk rotor; elektrisk stator.

Underhållsfilosofier:

Företag med ett stort bestånd av kapitalvaror tillhandahåller antingen en tjänst eller producerar en produkt med denna mycket kapitalintensiva utrustning. För att skydda utrustningen och hålla den i funktionsdugligt skick är det nödvändigt att utföra underhåll. Med tiden ökar trycket på företagen att tillverka produkter av högre kvalitet till en lägre kostnad, samtidigt som de försöker uppnå högre vinster. Tjänsteleverantörerna måste också tillhandahålla mer tillförlitliga tjänster till en mycket lägre kostnad. Detta kräver att underhållsavdelningen inte bara underhåller utrustningen på rätt sätt, utan också gör det till en lägre kostnad.

Dessa påfrestningar har lett till en utveckling av underhållsmetoder eller -filosofier. Tidiga underhållsmetoder var kända som “run till failure” (RTF), men trycket från industrin har utvecklat dessa metoder till precisionsunderhåll (eller proaktivt underhåll).

En kort genomgång av dessa underhållsfilosofier och kostnader kan förklara behovet av att utveckla dessa metoder. Kostnaderna för RTF-underhåll, förebyggande underhåll och underhåll i efterhand har hämtats från en artikel som publicerades i slutet av 1970-talet av ett raffinaderi i södra USA som följde och publicerade sina underhållskostnader genom hela denna utveckling. Kostnaderna för Precision lades till och justerades för levnadskostnader baserat på resultaten från många anläggningar som införde Precision Maintenance i början av 1990-talet.

Run Till Failure ($17 -18/HP/YR):

Detta tillvägagångssätt kräver inte mycket annat än att man slår på och av maskinen och levererar en produkt. På så sätt fortsätter maskinerna att fungera utan avbrott. Men när fel uppstår är de vanligtvis mycket allvarliga och leder till fel på den ursprungliga komponenten samt skador på andra komponenter i maskinen, t.ex. anslutna maskiner och fundamentet. Denna ytterligare skada resulterar ofta i skador på komponenter som vanligtvis inte går sönder och som sällan finns i anläggningens reservdelar.

För att reparera eller byta ut dessa komponenter måste de tillverkas internt eller köpas in från originaltillverkaren till höga kostnader och långa ledtider, vilket leder till långa driftstopp. Därför är RTF den dyraste metoden för att underhålla anläggningsutrustning. Detta utan att ta hänsyn till de förlorade produktionskostnaderna. Dessa kostnader är mycket svåra att förutse och mäta, men erfarenheten har visat att ökade underhållskostnader vanligtvis leder till ytterligare stilleståndstid.

Förebyggande underhåll ($11-12/HP/YR):

Denna underhållsfilosofi bygger på antagandet att mekanisk utrustning slits och går sönder med tiden. Maskinkonstruktörer och tillverkare undersöker och studerar sina maskiner för att fastställa de rekommenderade underhållskraven och inspektionsintervallen för sina maskiner. Rekommenderat underhåll och inspektioner utförs sedan vid dessa förutbestämda tidsintervall.

I mitten av 1980-talet genomfördes dock en tillförlitlighetsstudie av Nolan och Heap, som visade att maskiner inte går sönder i tid. De misslyckas antingen för tidigt eller för sent. Maskiner som går sönder för tidigt har samma problem och kostnader som är förknippade med underhållet “kör till fel”, medan maskiner som går sönder för sent resulterar i många timmar av onödigt underhåll och för tidigt byte av komponenter. Ännu viktigare är att denna studie visade att endast cirka 11% av maskinhaverierna var åldersrelaterade och 89% var mer slumpmässiga till sin natur. Detta innebär i princip att förebyggande underhåll är effektivt för 11% av misslyckandena, men ineffektivt för 89%. De rapporterade också att 68% av felen inträffar kort efter installation eller reparation av en maskin, denna period kallas ofta inkörningsperioden, och ju mer komplex maskinen är desto mer sannolikt är det att maskinen går sönder under inkörningsperioden.

Förebyggande underhåll (7-8 USD/HP/år):

En ytterligare minskning av underhållskostnaderna uppnåddes genom användning av tillståndsövervakning. I början av 1960-talet insåg företagen att när roterande utrustning började gå sönder skulle driftförhållandena förändras. Genom att rutinmässigt övervaka dessa driftsförhållanden ger en förvarning om dessa förändringar tillräckligt med tid för att ta maskinen ur drift, innan ett katastrofalt fel uppstår.

Denna underhållsfilosofi har eskalerat sedan början av 1980-talet med introduktionen av mikroprocessorbaserade datainsamlare. En maskins driftsegenskaper som temperatur, tryck, oljetillstånd, vibrationer och prestanda kan mätas och följas för att identifiera förändringar. I vissa fall kan man genom att jämföra dessa mätvärden med förutbestämda värden snabbt identifiera maskinens tillstånd utan trendanalys. Detta ledde till en snabb acceptans och implementering av program för prediktivt underhåll (PdM). Prediktivt underhåll använder olika maskinmätningar för att identifiera maskinens tillstånd. Det finns många olika PdM-tekniker och de mest framgångsrika programmen använder flera tekniker för att ge mest information och därmed den högsta sannolikheten att identifiera en maskin med ett utvecklande problem.

Många PdM-program är skyldiga till “skoglig blindhet” (kan inte se skogen från träden). De ägnar så mycket tid åt att samla in data att de inte har tid att analysera eller så försummar de “mindre kritiska” maskiner.

De mest framgångsrika PdM-programmen använder effektiv screening. Målet med detekteringsfasen är att identifiera “dåliga maskiner”. När en dålig maskin har identifierats kan ytterligare mätningar eller tekniker användas för att fastställa vad som orsakade att maskinens skick förändrades, och därefter vidtas lämpliga korrigerande åtgärder för att återställa maskinen i gott skick. Denna utveckling har lett till inrättandet av tre faser av PdM. De tre faserna är upptäckt, analys och korrigering. Vissa program lägger till en fjärde fas, som är verifiering, men jag anser att verifiering är en del av korrigeringsfasen.

Några av de vanligaste PdM-teknikerna är vibrationsanalys av maskiner (MVA), infraröd termografi, ultrasonisk analys, oljeanalys, motorkretsanalys (MCA) och elektrisk signaturanalys (ESA). Den gemensamma nämnaren för de mest framgångsrika PdM-teknikerna är att de är enkla att utföra och ger icke-förstörande, repeterbara mätningar.

Detekteringsfas:

Detta är vanligtvis den viktigaste fasen och grunden för hela PdM-programmet. Detekteringsfasen innebär regelbunden övervakning av den valda utrustningens driftsegenskaper. Dessa värden trendas och inspekteras för eventuella förändringar. Datainsamlingen bör ske snabbt och noggrant, med avsikten att övervaka så många maskiner som möjligt. När en förändring upptäcks samlas ytterligare data in för analysändamål, i syfte att fastställa orsaken till förändringen av maskinens tillstånd.

I detekteringsfasen är hela syftet att identifiera de maskiner som inte fungerar. Det innebär att så många maskiner som möjligt screenas under en så kort tidsperiod som möjligt. De flesta PdM-programvaror tittar sedan på de insamlade uppgifterna och identifierar de misstänkta maskinerna.

Analysfas:

Denna fas omfattar insamling av ytterligare och kanske andra typer av data än detekteringsfasen. Dessa ytterligare data kräver vanligtvis ytterligare datainsamling. Eftersom endast ett fåtal maskiner under detekteringsfasen (någonstans mellan 2% och 3% i ett moget program) uppvisar någon betydande förändring, är det vanligtvis mer tidseffektivt att snabbt ta de data som krävs för att identifiera en förändring under detekteringsprocessen, och sedan gå tillbaka för en mer detaljerad granskning när förändringen har upptäckts.

Men om anläggningen ligger avlägset eller har andra begränsningar i åtkomst, är det motiverat att ta fram mer detaljerade data under detekteringsfasen. Många anläggningar väljer att permanent installera övervakningssystem för dessa tillämpningar.

Korrigeringsfas:

Denna fas innebär att man korrigerar och eliminerar det problem som utlöste förändringen i tillståndet. Detta kan kräva rengöring av en fläkt, byte av ett lager eller en sliten koppling etc. Acceptabla vibrationsnivåer eller andra prestandamätningsnivåer avgör den exakta typen av korrigeringar och reparationer. Detaljer för att korrigera och eliminera dessa problem finns i senare avsnitt av detta dokument.

De data som samlas in under detekteringsfasen är vanligtvis otillräckliga för att ge något annat än en preliminär analys. För att genomföra en mer detaljerad analys måste andra typer och mer omfattande data tas fram. I vissa fall kan maskinen behöva användas under olika förhållanden och med flera olika tekniker. Att försöka analysera ett problem med hjälp av endast resultaten från detekteringsdata är inte en tillförlitlig analys. Om tillräckligt med data samlas in under detekteringsfasen för en mer noggrann analys, kommer det att fördröja detekteringsprocessen. De flesta erfarna tillförlitlighetsavdelningar har insett vikten av att separera dessa två steg.

Elektrisk tillförlitlighet:

De flesta anser att elsäkerheten upphör när kraftleveransen till anläggningen har lyckats. Elkraft är en av de viktigaste råvarorna som används inom industrin idag. Vi måste inte bara ha ett kontinuerligt flöde av kraft, det måste också vara rent och balanserat. Ändå är denna viktiga råvara också en av de minst inspekterade råvarorna som levereras till fabriken.

Elektricitet krävs i nästan alla delar av anläggningen för att tillhandahålla den drivkraft som driver det mesta av den utrustning som producerar de produkter eller tillhandahåller de tjänster som anläggningens utrustning byggdes för att utföra. Elektricitet är en unik produkt i sig, eftersom den kräver kontinuerligt flöde, inte kan lagras på ett bekvämt sätt och normalt inte inspekteras före användning.

Strömkvaliteten kan vara orsaken till en störning eller ett fel. Resultatet av dålig “elkvalitet” är vanligtvis långvarigt och betraktas inte alltid som källan till problemet. En motor brinner upp eller en brytare löser ut, elektriska och mekaniska inspektioner utförs på motorn och den drivna maskinen, sedan byggs motorn om eller byts ut och hela processen upprepas. Dessutom har dagens nyare maskiner och utrustning gjort att behovet av bättre elkvalitet har ökat. Men om kraften överhuvudtaget undersöks kan det vara vid den punkt där den kommer in i anläggningen och inte på någon rutinmässig basis. Den inspekteras inte heller vid den punkt där den levereras till motorn eller själva utrustningen.

Elproduktionen sker normalt långt från användningsstället, tillförlitligheten hos den ursprungliga produktionen är okänd och dessutom kombineras den på nätet med många andra generatorer. Strömmen transporteras genom flera olika transformatorer och många mil av luftledningar och underjordiska kablar innan den når anläggningen. Många av dessa elektriska distributionssystem ägs, förvaltas och underhålls av flera olika enheter. När el av dålig kvalitet väl har levererats till nätet kan den inte tas bort eller ens avvisas av användaren.

Många av kraftverken är mindre och privatägda. Arbete pågår för att försöka reglera och standardisera elkvaliteten och många stater har sina egna specialiserade standarder och bestämmelser. Men genererad kraft stannar inte nödvändigtvis vid gränserna för den stat där den genereras.

Även om kraften anländer till anläggningen i “god kvalitet” finns det många områden inom motorsystemet som kan ha en negativ inverkan på den fortsatta driften av anläggningen.

Elektriskt motorsystem:

Det är mer än själva motorn som kan påverka anläggningens tillförlitlighet. I själva verket kan allt inom motorsystemet orsaka ett fel i motorsystemet, vilket kan leda till störningar i processen. En effektiv detektering screenar maskinen för potentiella problem. Det är logiskt att detektionsmetoden ska screena så mycket som möjligt av motorsystemet med så få mätningar som möjligt. Detektionsmetoden används också för att identifiera så många potentiella fel som möjligt. När man väljer en effektiv screeningmetod är det också nödvändigt att identifiera de problem som skapar fel i motorsystemet. När dessa frågor har besvarats är det nödvändigt att identifiera de möjliga metoder som finns tillgängliga för att screena så många maskiner som möjligt på kortast möjliga tid.

Motorsystemet består av två delsystem: delsystemet motor/drivning och delsystemet mekanik. Delsystemet för motor/drivning börjar med den ström som kommer in i anläggningen, vilket kan omfatta transformatorer, kablage och kopplingsanordningar. Den inkommande strömmen matas sedan till en fördelnings- eller motorkontrollcentral (MCC). MCC består av startmotorer, skyddsanordningar, t.ex. överbelastningsskydd, frekvensomriktare och en mängd andra system som på ett säkert sätt transporterar kraften till motorn så att den kan drivas och styras.

En elmotor omvandlar elektrisk energi till mekaniskt vridmoment; därför har motorn både elektriska och mekaniska komponenter. Den elektriska delen av motorn består av den stationära komponenten eller statorn och den roterande komponenten eller rotorn.

Statorlindningarna ger strömmen en väg att flöda, vilket skapar ett magnetfält i statorn. Rotorn består av antingen lindningar eller stänger som ger strömmen en väg genom rotorn, vilket skapar ett rotormagnetfält. Samspelet mellan rotorns magnetfält och statorns magnetfält skapar det mekaniska vridmomentet. Det mekaniska delsystemet börjar med den mekaniska delen av motorn. Detta börjar med axeln, som överför det vridmoment som genereras av samspelet mellan rotorns och statorns magnetfält till den drivna maskinen eller lasten. Lagren separerar de roterande från de icke-roterande komponenterna, samt placerar rotorn inuti motorn. Motoraxeln är ansluten till lasten med hjälp av en kopplingsanordning som t.ex. direktkopplingar, remmar och remskivor eller ibland även kugghjul.

Den drivna maskinen är den del av systemet som utför arbetet och det finns många typer av maskiner som fungerar som last, t.ex. pumpar, fläktar, kompressorer, verktygsmaskiner, robotar, ventilspindlar och många andra mekaniska anordningar. Den sista delen av maskinsystemet är själva processen. Maskinen kan forma eller skära material, öka trycket, flytta luft eller andra typer av gaser, transportera vätskor eller blanda material. Vid val av detekteringsmetod är det nödvändigt att undersöka så många av komponenterna i systemet som möjligt.

Delsystem motor/drivning:

De typer av fel som kan uppstå i delsystemet motor/drivning är oftast av elektrisk natur.

Fel i inkommande kraft kan vara spänningsobalans, icke-sinusformad spänning och spänningsobalans. Dessa kan komma direkt från leverantören, eller kortslutningar i transformatorlindningarna eller felaktiga tapinställningar på transformatorerna. Icke-sinusformad ström kan skapa negativa övertoner i motorn, vilket ger upphov till överskottsvärme.

Fel i styrsystemet kan vara allt från lösa anslutningar av strömskenor eller kablar, eroderade, korroderade eller lösa kontaktorer, lösa säkringsanslutningar eller felaktiga överbelastningsreläer. Lösa anslutningar och eroderade eller gropiga kontaktorer skapar en spänningsobalans, en liten spänningsobalans som appliceras på motorn kan skapa upp till tjugo gånger större strömobalans, vilket ger upphov till cirkulerande strömmar som skapar överskottsvärme i motorsystemet.

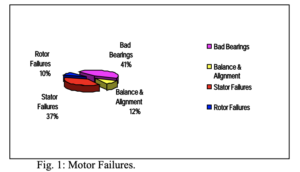

Fel i motorsystemet kan delas upp i elektriska och mekaniska fel. I mitten av 1980-talet rapporterade Electric Power Research Institute att 53% av motorhaverierna var mekaniska (41% lager, 12% balans och uppriktning) och 47% elektriska (37% lindning och 10% rotor), se fig. 1. Av lindningsfelen är 83% kortslutningsfel och endast 17% fel mellan isolering och jord. Fel på rotorn varierar beroende på motortyp och konstruktion. Den vanligaste motorn är dock induktionsmotorn med ekorrbur och rotor. De vanligaste felen med ekorrburna rotorer är lösa eller trasiga rotorskenor, icke-koncentrisk rotor eller en termiskt känslig rotor.

Mekaniskt delsystem:

Mekaniska fel i motorn är i princip desamma som i all annan roterande utrustning. Dessa fel kan vara obalans, felinställning, böjd axel, lösa komponenter och slitna eller defekta lager. Motorer kan också drabbas av fel till följd av distorsion av antingen stator- eller rotormagnetfält. Dessa fel skapar mekaniska krafter som samverkar med andra mekaniska krafter, t.ex. obalans, felinställning etc.

Inuti motorn används lager för att positionera rotorn och separera den roterande komponenten från den stationära komponenten. Två typer av lager används normalt, rullningselementlager och hyls- eller ledlager.

Kopplingsfel beror på typen av kopplingsanordningar. Det finns många olika anordningar för att ansluta motorn till lasten. Vissa enheter ansluter motorn direkt till den drivna maskinen och dessa maskiner körs med samma hastighet och i samma riktning. Vissa enheter ändrar hastighet eller riktning eller båda. Andra vanliga kopplingsanordningar är remmar, remskivor och kugghjul.

Alla typer av kopplingar kan ha obalans, utrullning och icke kvadratisk bearbetning eller andra passnings- eller monteringsfel på de roterande komponenterna.

Rem- och remskivearrangemang kan ha fel som beror på att remskivan inte är korrekt monterad på axeln, remskivan kan ha gått ur led, eller remmen kan ha lossnat, spruckit eller blivit sliten. Om kopplingsanordningen är ett kugghjulsarrangemang förekommer vanligtvis små krafter som ett resultat av att kuggarna från det ena kugghjulet “griper in” i det andra kugghjulet. Ytterligare fel uppstår om det ena eller det andra kugghjulet har tagit slut. Kugghjul är också utsatta för slitage, spruckna eller trasiga tänder.

Den drivna maskinen eller lasten kan också ha olika nivåer av obalans, felinriktning eller utrullning som kan skapa roterande krafter. Centrifugalmaskiner, t.ex. en pumpfläkt och även kompressorer, skapar hydrauliska krafter som samverkar mellan de roterande och icke-roterande delarna av maskinen. Dessa krafter orsakar rörelse varje gång en av pumphjulets skovlar passerar en stationär komponent, t.ex. “skärvattnet” i en pump.

Processen i sig kan skapa mekaniska krafter som verkar på maskinen/motorsystemet. Vissa av dessa krafter är ett resultat av maskinens drift. Maskiner, t.ex. stanspressar och stansmaskiner, skapar krafter under normal drift. Processer som kavitation och recirkulation kan skapa hydrauliska krafter i vätskesystemet. Ytterligare processförändringar, t.ex. ändrad belastning, kan ändra maskinens driftstemperaturer och tryck, vilket orsakar uppriktningsändringar till följd av olika termisk tillväxt hos respektive maskin.

Vibrationer i maskiner:

Vid vibrationsmätning av maskiner används givare för att mäta den mekaniska rörelsen hos den komponent eller del av maskinen som vibrerar. Givarna omvandlar denna mekaniska rörelse till en elektrisk signal. Givaren är antingen monterad direkt på den komponent som rör sig, eller så är den monterad på lagret eller annan stödstruktur. Dessa sensorer mäter den mekaniska rörelsen hos den komponent som observeras, vilket antingen är lagerhuset eller själva axeln.

När komponenten rör sig mot sensorn genereras en positiv utgångsspänning, och när komponenten rör sig bort från sensorn genereras en negativ utgångsspänning. Detta gör att sensorn kan producera en elektrisk utsignal som duplicerar rörelsen hos den rörliga komponenten. Spänningens storlek motsvarar rörelsens storlek.

Newtons andra rörelselag säger att F=ma. Detta innebär att rörelsens storlek motsvarar storleken på den kraft som appliceras på komponenten. Detta innebär att det på mycket stora maskiner krävs ett mycket stort fel för att flytta massan en mätbar mängd. Dessutom kan den typ av sensor som används för att göra mätningen påverka sensorns utdata.

Mätning av vibrationer:

Det finns två typer av vibrationsmätningar: relativ och absolut rörelse.

Relativ rörelse:

Den första är en relativ mätning, som relaterar den uppmätta komponentens rörelse till en annan komponent. Den vanligaste av dessa mätningar är att mäta axelns rörelse inuti ett glidlager. Vid denna mätning används i allmänhet beröringsfria eddyprober, en sensor, som monteras antingen på eller genom själva lagret. Dessa mätningar har visat sig vara mycket effektiva för att identifiera axelns rörelsebana inuti lagret och rörelsens storlek. Dessa mått anges i förskjutning, antingen mils (0,001 in) eller microns (,000001 m).

Den största fördelen med dessa typer av sensorer är att det är mycket enkelt att jämföra den uppmätta rörelsen och jämföra den med det inre lagerspelet. En nackdel är att om den komponent som sensorn är monterad på rör sig så kan man inte få en korrekt mätning av de krafter som appliceras på axeln. En annan nackdel är att förskjutningen vid högre frekvenser kan vara mycket liten, men ändå ha en stor förskjutning. Följaktligen kommer fel vid högre frekvenser att begravas i den uppmätta signalens brusgolv.

Absolut rörelse:

Det andra måttet på vibration är absolut rörelse. Denna mätning använder en sensor som jämför dess rörelse med jorden. De vanligaste sensorerna är induktionssensorer som producerar en utspänning som är proportionell mot rörelsens hastighet. Den vanligaste sensorn är en piezoelektrisk enhet som producerar elektriska laddningar, vilka är relaterade till den kraft som appliceras.

Induktionssensorer och piezoelektriska sensorer har både för- och nackdelar. Den största nackdelen med båda är att eftersom de mäter absolut rörelse, t.ex. tidiga stadier av rullningslagerdefekter, kavitation i pumpkaviteten eller hydrauliska krafter i djupbrunnspumpar, är de inte tillräckliga för att förflytta piedestalen eller lagerhuset.

Den andra nackdelen är sensorernas frekvenssvar. Induktionssensorerna är kraftigt begränsade vid både låga och höga frekvenser, medan den piezoelektriska sensorn förstärker signalerna vid högre frekvenser. Båda är också föremål för linjäritetsförändringar på grund av sensorns monteringsteknik, samt sensorns riktning eller placering.

De krafter som dessa sensorer mäter är en kombination av alla de mekaniska krafter som samverkar i mätpunkten. Eftersom de flesta roterande maskiner har många olika komponenter och var och en av dessa komponenter kan bidra med hur många repetitiva krafter som helst till maskinen, kommer den uppmätta vibrationssignalen att vara en komplex signal som består av många signaler.

Vibrationsanalys av maskiner (MVA):

Vid analys av maskinvibrationer identifieras de frekvenser som förekommer i maskinvibrationerna och dessa korreleras sedan med frekvenserna hos de krafter som skapas av mekaniska och elektriska fel.

För att bestämma vilka frekvenser som finns i den uppmätta signalen utför analysatorn en Fast Fourier Transform (FFT) på signalen. Denna matematiska process omvandlar den insamlade komplexa tidsbaserade signalen från tidsdomänen till frekvensdomänen. FFT identifierar de amplituder och frekvenser som kombineras för att bilda denna komplexa signal.

Mekaniska fel:

Det finns många diagram, tabeller och dokument som beskriver de frekvenser som var och en av dessa mekaniska fel genererar, när dessa fel är närvarande. Flera av dessa fel genererar samma felfrekvenser. Fel som obalans, felinriktning, böjd axel, sprucken axel och en excentrisk rotor skapas alla av fel på rotorn och kommer att generera krafter som är relaterade till axelns rotationshastighet. I många fall är det nödvändigt att utföra ytterligare mätningar eller använda ytterligare teknik för att ytterligare definiera dessa liknande problem.

Andra problem, t.ex. defekter i rullningslager, har frekvenser som är beroende av i vilket skede defekten uppträder och av lagrets geometri. Ett av problemen med defekter i rullningslager är att defekter i de tidiga stadierna genererar signaler med mycket låg amplitud och är svåra att identifiera i de tidiga stadierna av ett fel som håller på att utvecklas.

Elektriska fel:

Elmotorer drivs av samspelet mellan magnetfälten på rotorn och statorn. Om magnetfältet på antingen statorn eller rotorn blir obalanserat eller förvrängt, kommer det att skapa obalanserade elektriska krafter inuti motorn. Dessa krafter får rotorn att röra sig inuti motorn när det roterande magnetfältet passerar de förvrängda eller obalanserade fälten.

Elektriska fel på stator:

Kärnans form bestäms av magnetfältet. Både statorkärnan och rotorn är normalt konstruerade för att vara perfekt runda.

Ojämna luftspalter:

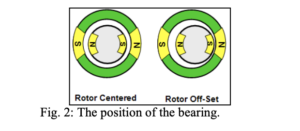

Genom att centrera den perfekt runda rotorn inuti en perfekt rund stator blir alla magnetiska krafter lika och motsatta. Men om rotorn är placerad närmare statorn i något område kommer magnetfältet, när det passerar det smala avståndet, att ha en starkare attraktion som drar rotorn mot statorn och en svagare attraktion på motsatt sida av rotorn, där avståndet är större. Detta skapar en elektrisk obalans och är känt som ett ojämnt luftgap.

Rotorns position inuti statorn bestäms av lagrens position (se fig. 2). Lagret positioneras genom de maskinbearbetade passningarna mellan lagerhuset, gaveln och maskinramen. Eftersom de smala avstånden bestäms av rotorns position kommer de ojämna avstånden alltid att vara på samma plats i luftgapet och kallas vanligen statisk excentricitet.

Det har fastställts att på en tvåpolig motor på 2000 hk, där rotorns luftgap är förskjutet med 10% inuti statorn, kommer de elektriska krafter som skapas att vara mer än 10 gånger större än den centrifugalkraft som skapas om rotorn balanseras enligt en ISO-balansspecifikation på G 2,5. En balansspecifikation på G2,5 anses vara en bra balans.

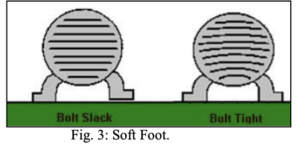

Om motorn har en okorrigerad mjuk fot kommer åtdragningen av hållarbultarna inte bara att flytta lagerpositionen, vilket skapar en möjlig feluppriktning, utan det kommer också att förvränga motorhuset (se fig. 3).

Det förvridna höljet deformerar statorjärnet, vilket i sin tur förändrar statorns magnetfält och skapar ett tillstånd som liknar ojämna luftgap.

Lös upprullning/Stator Iron:

Om statorjärnet är löst i motorramen, eller om lindningarna är lösa i statorspåren, kommer det roterande magnetfältet från statorn att få den lösa komponenten att röra sig varje gång ett av magnetfälten passerar över den lösa komponenten. Dessa tre fel är normalt orsaken till de vibrationsproblem som klassificeras som statorelektriska. Frekvenserna för dessa fel uppträder alla med två gånger nätfrekvensen. På en direktdriven styrenhet är detta 7200 CPM för 60 Hz och 6000 CPM för 50 Hz applikationer.

Elektriska fel i rotorn:

Den vanligaste industrimotorn är AC-ekorrburen induktionsrotor. Dessa rotorer använder rotorskenor som ledare för att skapa magnetfältet på rotorn. Formen på rotorjärnet eller kärnan bestäms av magnetfältet.

Excentriskt roterande:

Om rotorns kärnjärn eller ändringar är excentriska kommer detta att förvränga rotorns magnetfält och det kommer att anta formen av kärnan. När den excentriska rotorn placeras inuti den koncentriska statorn kommer detta att skapa ojämna avstånd mellan rotorns magnetfält och statorns magnetfält. Men eftersom det förvrängda magnetfältet finns på rotorn, kommer det smala spelrummet att rotera med axeln. När det smala spelrummet är placerat under en magnetisk pol skapas en elektrisk obalans. Eftersom den elektriska obalansen ändras med rotorns position kallas detta fel ofta för dynamisk excentricitet.

Brutna rotorbalkar:

Syftet med rotorstängerna på en ekorrburrotor är att skapa en väg för strömflödet från ena änden av rotorn till den andra. Strömflödet skapar ett magnetfält på rotorn. När ström flödar i en riktning skapas ett magnetfält med en polaritet, antingen norr eller söder. Dessa motsatta poler kommer att vara rakt över varandra och skapa ett balanserat magnetfält.

Om en eller flera av rotorstängerna är brutna kommer ingen ström att flöda i den delen av rotorn när den är placerad under ett av magnetfälten. Men eftersom stängerna på båda sidor om avbrottet är anslutna kommer ström att flöda genom dessa stänger förutsatt att det finns en fullständig väg för strömflödet. Detta skapar en död punkt på rotorn vid platsen för den eller de trasiga stängerna. När denna döda punkt befinner sig under ett av magnetfälten skapas en elektrisk obalans. Denna elektriska obalans kommer att kombinera alla mekaniska krafter som verkar på rotorsystemet och få de totala rotorkrafterna att förändras.

Både brutna stänger och excentriska rotorer är mekaniska fel på rotorn, och roterar med rotorn. I en induktionsmotor roterar rotorn med en hastighet som är lägre än det roterande magnetfältets hastighet, så de mekaniska felen kommer att röra sig in och ut under magnetfälten. När rotorn med felen roterar kommer de elektriska krafterna som verkar på rotorn att öka och minska beroende på de trasiga stängernas position i förhållande till magnetfältet. Detta gör att de kombinerade elektriska och mekaniska krafterna moduleras. Moduleringens frekvens kommer att vara lika med antalet poler multiplicerat med rotorns sliphastighet. Denna frekvens kallas normalt för Pole Pass Frequency (PPF).

Termiskt känslig rotor:

Vissa AC-induktionsmotorers rotorer ser ut som om de krafter som kommer från rotorn ändras med belastningen. Detta beror vanligtvis på att rotorerna böjer sig när strömmen flödar igenom och rotorn ökar. Orsaken till detta är kortslutna kärnlamineringar, en ojämn tjocklek på rotorlamineringarna eller gjuthål i gjutna rotorer. I något av ovanstående fall blir en sida av rotorn varmare än den motsatta sidan, vilket gör att den varmare delen av rotorn kan sträcka sig eller expandera, vilket gör att rotorn böjer sig. Den böjda rotorn kommer att få rotorn att arbeta excentriskt och visas som en dynamisk excentricitet.

När felet påverkar rotorns magnetfält kommer de obalanserade krafterna att få de kombinerade rotorkrafterna att modulera. Detta kommer att leda till att amplituden hos maskinens vibrationer vid roterande hastighet också moduleras. FFT av en amplitudmodulerad signal kommer att orsaka sidband runt grundfrekvensen, som i detta fall är en gång löphastigheten. Förekomsten av sidoband indikerar att amplitudmodulering föreligger och avståndet mellan sidobanden indikerar modulationsfrekvensen. Om felet kommer från rotorn kommer sidbanden att vara åtskilda vid polpassfrekvensen. Eftersom vart och ett av de tre vanliga rotorfelen som beskrivs ovan får rotorkrafterna att modulera kommer FFT för varje fel att visas som en spektraltopp vid rotationshastighet med PPF-sidband.

Mekaniska fel:

Andra mekaniska fel på motorn uppträder på samma sätt som på vilken annan maskin som helst. Felet kommer att identifieras i FFT, baserat på frekvensen eller i vissa fall mönstret i FFT. Dessa frekvenser kan hämtas från ett stort antal diagram eller tabeller.

Analys av elektrisk signatur (ESA):

Elektrisk signaturanalys mäter alla tre faserna av ström och spänning vid motorstyrenheten, medan maskinen är i drift. Genom att mäta alla tre faserna av spänning och ström utförs en fullständig analys av den ström som tillförs motorn varje gång ESA-data tas fram. Dessutom utförs en FFT på spännings- och strömvågformen.

Tester och forskning har visat att många mekaniska och elektriska fel i motorsystemet gör att motorströmmen modulerar med felets frekvens.

Kraftanalys:

Effektanalysen identifierar inte bara problem som rör motorn, utan även problem med inkommande effekt, t.ex. för hög andel övertoner, obalans i spänningen, felaktig spänningsanpassning, obalans i strömmen, motorsystemets effektfaktor och motorsystemets verkningsgrad. Eftersom ESA samtidigt mäter alla tre faserna av spänning och ström, kan den också mycket exakt bestämma belastningen på motorn. Detta gör det möjligt för ESA-programvaran att exakt bestämma den faktiska rotorhastigheten; vanligtvis mäts körhastigheten inom 1 RPM.

FFT-analys:

FFT av strömmen identifierar fel i motorsystemet på liknande sätt som MVA eller andra signaturanalystekniker. Att utföra FFT på både motorns spännings- och strömvågformer ger dock ytterligare diagnosmöjligheter, jämfört med MVA och MCSA (Motor Current Signature Analysis). Både MVA och MCSA mäter endast responsen från det motoriska systemet. Om det finns stora spektrala toppar i antingen strömspektrumet eller vibrationsspektrumet, vilket är ett resultat av en bärfrekvens i den inkommande strömmen, kan detta inte upptäckas med någon av dessa tekniker. Men genom att utföra en FFT på både spänningen och strömmen kan man se att eventuella spektrala toppar kommer från den inkommande strömmen. Men om det inte finns några spektraltoppar i spänningsspektrumet som finns i strömspektrumet kommer felet från antingen motorn eller den drivna maskinen.

Fel på stator:

Statorfel i ESA kategoriseras som antingen elektriska eller mekaniska till sin natur.

Mekaniska fel på stator:

Fel som kategoriseras som statormekaniska fel uppstår när antingen statorkärnan lossnar i motorramen, eller om lindningarna lossnar i statorspåren. Båda dessa fel gör att magnetfälten som skapas av diskontinuiteterna i statorjärnet som lindningarna är placerade i moduleras. Dessa frekvenser kallas “stator slot passing frequencies” och erhålls genom att multiplicera antalet statorspår med varvtalet.

Även om det inte är direkt katastrofalt kommer det att leda till att isoleringen bryts ned i antingen lindningsisoleringen (eftersom lösheten gör att lindningsisoleringen slits bort) eller att jordväggens isolering bryts ned och skapar ett jordfel om lösheten tillåts fortsätta. Båda dessa fel leder till slut till ett fullständigt lindningsfel, vilket i bästa fall leder till att motorn måste spolas tillbaka eller förstöras helt. Om statorjärnet skadas under felet, kommer detta fel att kräva ett totalt motorbyte. Störningarna i statorspårets genomgångsfrekvenser är normalt så små att MVA inte kommer att upptäcka dessa fel förrän felet är i ett mycket avancerat skede. Dessa fel gör att den lösa komponenten, statorjärnet eller lindningen rör sig när magnetfältet roterar runt statorn, vilket indikeras av sidbanden i linjefrekvensen som omger statorspårets genomgångsfrekvens.

Elektrisk stator:

Om isoleringen mellan statorlindningarna och jord bryts ned uppstår ett lindningsfel eller jordfel. Dessa fel resulterar i lokal uppvärmning och ytterligare försämring av isoleringen tills lindningen slutligen brinner och helt förstör lindningen och i allvarliga fall förvrider eller bränner den inre laminära isoleringen.

När dessa fel uppstår leder lindningens svagheter till att statorspårens genomgångsfrekvenser moduleras med nätfrekvensen, eftersom magnetfältet roterar runt statorn. Dessa moduleras ytterligare när axeln vrids, vilket skapar sidoband för körhastigheten runt sidobanden för linjefrekvensen.

ESA kan identifiera fel som klassificeras som elektriska statorfel, men för att bekräfta feltypen rekommenderas att en motorkretsanalys utförs med motorn spänningslös.

Även dessa moduleringar i statorspårets genomgångsfrekvens är så små och de krafter som skapas är mycket små och kan vanligtvis inte detekteras med MVA.

Fel på rotorn:

Vanliga rotorfel som upptäcks med ESA är statisk excentricitet (ojämna luftgap), dynamisk excentricitet (excentrisk rotor) och brutna rotorbalkar.

Statisk excentricitet:

När rotorkärnan är koncentrisk och centrerad i magnetfältet, kommer strömmen som flödar genom rotorstängerna att vara lika och polära motsatser på motsatta sidor av rotorn. Men om rotorn inte är centrerad i magnetfältet kommer magnetfältets styrka att vara starkare i de rotorbalkar som är närmast statorn än på motsatt sida. När magnetpolerna roterar runt statorn kommer dessutom magnetfältet runt rotorstängerna att variera varje gång en av polerna passerar det smala spelrummet. Detta kommer att skapa spektrala toppar med två gånger linjefrekvensen, runt rotorstångens passfrekvens. Frekvensen för passage av rotorbalken är lika med antalet rotorbalkar gånger körhastigheten.

Dynamisk excentricitet:

Om rotorn är centrerad, men rotorkärnan är excentrisk, kommer detta att skapa ett smalt luftgap som roterar runt, insidan av luftgapet med rotorn. Det smala luftgapet skapar sidoband med två gånger linjefrekvensen (2xLF) runt rotorskenans passfrekvens, men eftersom det smala spelet roterar runt i luftgapet vid rotorhastighet kommer det att få 2xLF-sidobanden att modulera vid rotorhastighet. Detta skapar sidoband för körhastighet runt 2xLF-sidobanden.

Brutna rotorbalkar:

När den döda punkten på rotorn passerar under ett magnetfält kommer det inte att finnas någon induktans mellan statorns magnetfält och rotorn. Detta gör att motorströmmen moduleras med PPF, vilket skapar sidoband med PPF-frekvens runt linjefrekvensen i strömspektrumet.

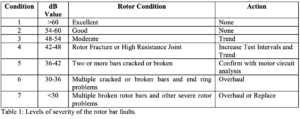

Forskning har visat att allvarlighetsgraden av felet i rotorbalken baseras på förhållandet mellan moduleringen; sju nivåer av allvarlighetsgrad har identifierats, se tabell 1.

Mekaniska fel:

Alla mekaniska fel som skapar vibrationer i roterande utrustning fungerar som en belastning på motorn. Även en mycket liten påverkan, t.ex. lagersystemets egenfrekvenser, kan enkelt detekteras med ESA. I ESA-spektrumet visas mekaniska fel som mittfrekvenser i linjefrekvensens sidband.

Demodspektrum:

ESA genererar också ett lågfrekvensspektrum för demod, Fmax 120 Hz. Demodspektrumet är en signalbehandlingsteknik som tar bort linjefrekvenssignalen från den uppfångade tidsvågformssignalen. Allt som återstår i den bearbetade signalen är de frekvenser som får motorströmmen att variera. FFT av denna processignal visar mycket tydligt alla frekvenser av fel, t.ex. fel som kommer från rotorn inklusive obalans, felinriktning, (inte bara på motorn utan i många fall även på den drivna maskinen). PPF- och RS-topparna (running speed), som normalt förekommer som sidoband runt linjefrekvensen i det normala strömspektrumet, förekommer som en enda topp i demodspektrumet. Detta hjälper programvaran att mycket exakt bestämma motorsystemets faktiska RS vid den tidpunkt då data togs, vanligtvis inom 1 RPM noggrannhet. Andra felfrekvenser som är mindre än 120 Hz visas som enstaka toppar i demodspektrumet och remdefekter är mycket lätta att upptäcka med hjälp av demodspektrumet.

Andra mekaniska fel:

Problem med kugghjul, vingpassager och all annan mekanisk kraft som finns någonstans i motorsystemet kommer att synas i det högfrekventa strömspektrumet som mittfrekvenser mellan sidoband av linjefrekvenser.

Defekter i rullningslager:

Tidiga till sena lagerdefekter i steg 2 syns mycket tydligt i det högfrekventa strömspektrumet som sidoband med linjefrekvens kring en icke heltalsmultipel av körhastigheten.

Vad är ESA:s framtid?

Preliminära tester har visat att ESA är ett av de mest kraftfulla verktyg som finns för screening av motordrivna maskiner. I nästan alla fall uppträder felen mycket tidigare i ESA:s data än i MVA, eftersom felets kraft inte behöver vara tillräcklig för att flytta hela maskinstrukturen, vilket är fallet med mekanisk vibration. ESA kan också fastställa tillståndet för den ström som tillförs motorsystemet samt fastställa motorns verkningsgrad och, viktigast av allt, motorns exakta varvtal vid den tidpunkt då data samlades in. Denna mätning är kritisk vid användning av ESA och MVA, eftersom de flesta fel i motorsystemet är hastighetsberoende och en korrekt bestämning av körhastigheten är avgörande för en korrekt spektrumanalys.

Frekvensomfång:

Eftersom ESA använder förändringar i motorströmmen som felidentifierare, kan även mycket lågfrekventa och mycket högfrekventa fel detekteras. MVA har gränsvärden som baseras på mättyp (relativ eller absolut) och sensorns frekvensrespons.

Vertikala pumpar för djupa brunnar:

Erfarenheter från vertikala pumpar har visat att fel i pumpen inte överförs till motorn. För att avgöra vad som händer i pumpen är det nödvändigt att placera givare på själva pumpen. Pumpfel upptäcks inte på motorn förrän pumpen vanligtvis är helt förstörd. Preliminära tester har visat att små mängder kavitation och till och med frekvenser för vingpassager i pumpen enkelt kan detekteras med ESA. MVA-spektrumet som togs vid samma tidpunkt visade inga tecken på något av felen.

Frekvensomriktare med variabel frekvens:

När man använder ESA för att testa motorer som drivs av VFD-enheter kan man inte bara upptäcka fel i motorsystemet, utan även åldrade kondensatorer och andra elektriska problem i frekvensomriktaren kan upptäckas mycket snabbt.

För mer information om elektrisk signaturanalys eller hur du kan förbättra motorsystemens tillförlitlighet på din anläggning, gå till www.alltestpro.com eller e-post [email protected].