Elektriksel İmza Analizi vs Titreşim Analizi

Özet:

Dönen makinelerin, arızalar milin geometrik merkez hattının periyodik olarak hareket etmesine neden olduğunda belirli özellikler sergilediği iyi bilinmektedir. Makine Titreşim Analizi (MVA), 70 yılı aşkın bir süredir bu arızaları tespit etmek ve ciddiyetini belirlemek için kullanılmaktadır ve birçok başarılı tesis güvenilirliği programının ayrılmaz bir parçasıdır. Son deneyimler ve araştırmalar, bu aynı arızaların çoğunun Elektriksel İmza Analizi (ESA) kullanılarak tespit edilebileceğini kanıtlamıştır. ESA ayrıca tesise gelen güç, motora sağlanan güç ve motor sistemindeki elektriksel ve mekanik arızaları değerlendirir ve tespit eder. Ayrıca ESA, bazı Elektrik Güvenilirliği programlarında çok önemli bir teknoloji olarak ortaya çıkmaktadır. Bazı tesisler, elektrik motorları tarafından tahrik edilen makinelerdeki hem elektrik hem de mekanik sorunları tespit etmek için ana tespit aracı olarak kullanıyor. Bu makale, bu iki dinamik Kestirimci Bakım Programı (PdM) teknolojisini inceleyecek, her bir teknolojinin güçlü ve zayıf yönlerini belirleyecek ve bu iki teknolojinin bir Güvenilirlik Programında en iyi nereye uyduğunu belirlemeye çalışacaktır.

Anahtar kelimeler: Demod Spektrumu; Algılama Aşaması; Elektriksel İmza Analizi; FFT Analizi; Makine Titreşimi; Motor Sistemi Arızaları; Rotor Elektriği; Stator Elektriği.

Bakım Felsefeleri:

Büyük bir sermaye ekipmanı nüfusuna sahip şirketler ya bir hizmet sunar ya da bu yüksek sermaye yoğun ekipmanla bir ürün üretir. Bu ekipmanı korumak ve çalışır durumda tutmak için bakım yapılması gerekir. Şirketlerin daha yüksek kâr elde etmeye çalışırken, daha düşük maliyetle daha kaliteli ürünler üretmeleri yönündeki baskılar zaman içinde devam etmektedir. Hizmet sağlayıcılar da çok daha düşük maliyetle daha güvenilir hizmetler sunmaya tabidir. Bu da bakım departmanının sadece bu ekipmanın bakımını düzgün bir şekilde yapmasını değil, aynı zamanda bunu daha düşük bir maliyetle yapmasını gerektirir.

Bu baskılar, bakım uygulamalarının veya felsefelerinin evrimleşmesine yol açmıştır. İlk bakım uygulamaları “arızaya kadar çalıştırma” (RTF) olarak biliniyordu, ancak sektör baskısı bu uygulamaları hassas (veya proaktif) bakıma dönüştürdü.

Bu bakım felsefelerinin ve maliyetlerinin kısa bir incelemesi, bu uygulamaların evrimine duyulan ihtiyacı açıklayabilir. Bu RTF, Önleyici ve Kestirimci bakım maliyetleri, 1970’lerin sonunda ABD’nin güneyindeki bir rafineride yayınlanan ve bu evrim boyunca bakım maliyetlerini takip edip yayınlayan bir makaleden alınmıştır. Hassas Bakım maliyetleri, 1990’ların başında Hassas Bakım uygulayan birçok tesisin sonuçlarına dayanarak eklenmiş ve yaşam maliyetine göre ayarlanmıştır.

Başarısızlığa Kadar Koş ($17 -18/HP/YR):

Bu yaklaşım, makineyi açıp kapatmak ve bir ürün tedarik etmek dışında çok az müdahale gerektirir. Bu şekilde makineler kesintisiz olarak çalışmaya devam eder. Bununla birlikte, arıza meydana geldiğinde genellikle çok ciddidir ve orijinal bileşende arızanın yanı sıra bağlı makineler ve temel gibi o makinenin diğer bileşenlerinde de hasara neden olur. Bu ek zarar, genellikle arızalanmayan ve tesis içi yedek parçalarda nadiren bulunan bileşenlerin hasar görmesine neden olur.

Bu bileşenlerin onarılması veya değiştirilmesi, bunların şirket içinde üretilmesini veya orijinal üreticiden yüksek maliyetle ve uzun teslim süreleriyle satın alınmasını gerektirmekte, dolayısıyla uzun süreli duruşlara neden olmaktadır. Bu nedenle RTF, tesis ekipmanının bakımının en pahalı yöntemiyle sonuçlanır. Bu, kayıp üretim maliyetleri göz önünde bulundurulmadan yapılmıştır. Bu maliyetleri tahmin etmek ve ölçmek çok zordur, ancak deneyimler göstermiştir ki artan bakım maliyetleri genellikle ek arıza sürelerine neden olmaktadır.

Önleyici Bakım (11-12 $/HP/YR):

Bu bakım felsefesi, mekanik ekipmanın zaman içinde aşınacağı ve arızalanacağı varsayımına dayanmaktadır. Makine tasarımcıları ve üreticileri, makineleri için önerilen bakım gereksinimlerini ve denetim aralıklarını belirlemek için makinelerini araştırır ve inceler. Önerilen bakım ve kontroller daha sonra bu önceden belirlenmiş zaman aralıklarında gerçekleştirilir.

Ancak 1980’lerin ortalarında Nolan ve Heap tarafından yazılan bir güvenilirlik çalışmasında makinelerin zamanında arızalanmadığı tespit edilmiştir. Ya çok erken ya da çok geç başarısız olurlar. Çok erken arızalanan makineler “arızalanana kadar çalıştır” bakımıyla ilişkili aynı sorunlara ve maliyetlere sahipken, çok geç arızalanan makineler saatlerce gereksiz bakım yapılmasına ve bileşenlerin erken değiştirilmesine neden olur. Daha da önemlisi, bu çalışma makine arızalarının sadece %11’inin yaşla ilgili olduğunu ve %89’unun daha çok rastlantısal nitelikte olduğunu tespit etmiştir. Bu da temelde önleyici bakımın arızaların %11’i için etkili, %89’u için etkisiz olduğu anlamına gelmektedir. Ayrıca, arızaların %68’inin bir makinenin kurulumundan veya onarımından kısa bir süre sonra meydana geldiğini, bu dönemin genellikle alıştırma dönemi olarak adlandırıldığını ve makine ne kadar karmaşıksa alıştırma döneminde arızalanma olasılığının o kadar yüksek olduğunu bildirmişlerdir.

Kestirimci Bakım (7-8 $/HP/YR):

Durum izlemenin kullanılmasıyla bakım maliyetlerinde ek bir azalma sağlanmıştır. 1960’ların başında şirketler, dönen ekipman arızalanmaya başladığında çalışma koşullarının değişeceğini fark etti. Bu çalışma koşullarının rutin olarak izlenmesiyle, bu değişikliklerin önceden bildirilmesi, yıkıcı bir arıza meydana gelmeden önce makinenin kullanımdan kaldırılması için yeterli zaman sağlar.

Bu bakım felsefesi 1980’li yılların başından itibaren mikroişlemci tabanlı veri toplayıcıların kullanılmaya başlanmasıyla birlikte artmıştır. Bir makinenin sıcaklık, basınç, yağ durumu, titreşim ve performans gibi çalışma özellikleri ölçülebilir ve değişiklikleri belirlemek için trendler oluşturulabilir. Bazı durumlarda bu ölçümlerin önceden belirlenmiş değerlerle karşılaştırılması, makinenin durumunu trend olmadan hızlı bir şekilde belirleyebilir. Bu durum kestirimci bakım programlarının (PdM) hızla kabul görmesine ve uygulanmasına yol açmıştır. Kestirimci bakım, makinenin durumunu belirlemek için çeşitli makine ölçümlerini kullanır. Birçok farklı PdM teknolojisi vardır ve en başarılı programlar, en fazla bilgiyi sağlamak ve sonuç olarak gelişmekte olan bir sorunu olan bir makineyi tespit etme olasılığını en yüksek seviyeye çıkarmak için birden fazla teknolojiyi kullanır.

Birçok PdM programı “Ormancılık Körlüğü “nden (ağaçlardan ormanı görememek) suçludur. Verileri toplamak için o kadar çok zaman harcıyorlar ki analiz etmeye zamanları kalmıyor ya da “daha az kritik” makineleri ihmal ediyorlar.

En başarılı PdM programları etkili bir tarama kullanır. Tespit aşamasının amacı, “kötü makineleri” belirlemektir. Kötü bir makine belirlendikten sonra, makinenin durumunun değişmesine neyin neden olduğunu belirlemek için ek ölçümler veya teknolojiler kullanılabilir ve ardından makineyi tekrar iyi duruma getirmek için uygun düzeltici önlemler alınır. Bu evrim, PdM’nin üç aşamasının oluşturulmasına yol açmıştır. Üç aşama tespit, analiz ve düzeltmedir. Bazı programlar dördüncü bir aşama olan doğrulama aşamasını eklemektedir, ancak ben doğrulamanın düzeltme aşamasının bir parçası olduğuna inanıyorum.

En yaygın PdM teknolojilerinden bazıları Makine Titreşim Analizi (MVA), Kızılötesi Termografi, Ultra-Sonik, Yağ Analizi, Motor Devre Analizi (MCA) ve Elektriksel İmza Analizidir (ESA). En başarılı PdM teknolojileri arasındaki ortak özellik, gerçekleştirilmelerinin kolay olması ve tahribatsız, tekrarlanabilir ölçümler sağlamasıdır.

Tespit aşaması:

Bu genellikle en önemli aşamadır ve tüm PdM programının temelini oluşturur. Tespit aşaması, seçilen ekipmanın çalışma özelliklerinin periyodik olarak izlenmesini içerir. Bu değerler trend haline getirilir ve herhangi bir değişiklik olup olmadığı incelenir. Veri toplama süreci, mümkün olduğunca çok sayıda makineyi izlemek amacıyla hızlı ve dikkatli bir şekilde yapılmalıdır. Bir değişiklik tespit edildiğinde, makinenin durumundaki değişikliğin nedenini belirlemek için analiz amacıyla ek veriler alınır.

Tespit aşamasında tüm amaç arızalı makineleri belirlemektir. Bu, mümkün olduğunca kısa bir süre içinde mümkün olduğunca çok sayıda makinenin taranması anlamına gelmektedir. Çoğu PdM yazılım programı daha sonra toplanan verileri görüntüler ve şüpheli makineleri belirler.

Analiz aşaması:

Bu aşama, tespit aşamasına göre ek ve belki de farklı türde verilerin alınmasını içerir. Bu ek veriler genellikle ek veri toplanmasını gerektirir. Tespit aşamasında yalnızca birkaç makine (olgun bir programda %2 ila %3 arasında) önemli bir değişiklik gösterdiğinden, tespit süreci sırasında bir değişikliği tanımlamak için gerekli verileri hızlı bir şekilde almak ve değişiklik tespit edildikten sonra daha ayrıntılı bir inceleme için geri dönmek genellikle daha etkili bir yöntemdir.

Ancak, tesis sahası uzaksa veya başka erişim kısıtlamaları varsa, tespit aşamasında daha ayrıntılı verilerin alınması haklı olacaktır. Birçok tesis ve saha bu uygulamalar için izleme sistemlerini kalıcı olarak kurmaya karar verir.

Düzeltme Aşaması:

Bu aşama, durum değişikliğini tetikleyen sorunun düzeltilmesini ve ortadan kaldırılmasını içerir. Bu, bir fanın temizlenmesini, bir yatağın veya aşınmış bir kaplinin değiştirilmesini vb. gerektirebilir. Kabul edilebilir titreşim seviyeleri veya diğer performans ölçüm seviyeleri tam düzeltme ve onarım türünü belirler. Bu sorunların düzeltilmesi ve ortadan kaldırılmasına yönelik ayrıntılar bu makalenin ilerleyen bölümlerinde yer almaktadır.

Tespit aşamasında alınan veriler genellikle bir ön analizden başka bir şey sağlamak için yetersizdir. Daha ayrıntılı bir analiz yapmak için başka türde ve daha kapsamlı verilerin alınması gerekmektedir. Bazı durumlarda makinenin farklı koşullar altında ve birden fazla teknolojiyle çalıştırılması gerekebilir. Yalnızca tespit verilerinin sonuçlarını kullanarak bir sorunu analiz etmeye çalışmak güvenilir bir analiz olmaktan uzaktır. Daha doğru bir analiz için tespit aşamasında yeterli veri alınırsa, tespit sürecini yavaşlatacaktır. Deneyimli güvenilirlik departmanlarının çoğu bu iki adımı birbirinden ayırmanın öneminin farkına varmıştır.

Elektriksel Güvenilirlik:

Çoğu insan, elektrik güvenilirliğinin yalnızca santralin başarılı bir şekilde enerji sağlamasıyla sona erdiğini düşünür. Elektrik enerjisi günümüzde sanayide kullanılan en önemli hammaddelerden biridir. Sadece sürekli bir güç akışına sahip olmamız değil, aynı zamanda temiz ve dengeli olması da gerekir. Ancak bu önemli emtia aynı zamanda tesise tedarik edilen hammaddeler arasında en az denetlenenlerden biridir.

Tesisin ekipmanlarının gerçekleştirmek üzere inşa edildiği ürünleri üreten veya hizmetleri sağlayan ekipmanların çoğunu çalıştıran itici gücü sağlamak için tesisin neredeyse tüm alanlarında elektrik gereklidir. Elektrik, sürekli akış gerektirmesi, uygun şekilde depolanamaması ve normalde kullanımdan önce denetlenmemesi nedeniyle kendi içinde benzersiz bir üründür.

Güç kalitesi bir arıza veya arızanın nedeni olabilir. Düşük “güç kalitesinin” sonucu genellikle uzun vadelidir ve her zaman sorunun kaynağı olarak görülmez. Bir motor yanar veya bir şalter atar, motor ve tahrik edilen makine üzerinde elektriksel ve mekanik incelemeler yapılır, ardından motor yeniden inşa edilir veya değiştirilir ve tüm süreç tekrarlanır. Buna ek olarak, günümüzün yeni makine ve ekipmanları daha iyi Güç Kalitesi ihtiyacının artmasına neden olmuştur. Yine de, eğer güç herhangi bir şekilde incelenirse, rutin olarak değil de tesise girdiği noktada incelenebilir. Motora veya ekipmanın kendisine tedarik edildiği noktada da denetlenmez.

Enerji normalde kullanım noktasından uzakta üretilir, orijinal üretimin güvenilirliği bilinmez, ayrıca şebekede diğer birçok jeneratörle birleştirilir. Elektrik, tesise ulaşmadan önce birkaç farklı transformatörden ve kilometrelerce uzunluktaki havai ve yeraltı kablolarından geçmektedir. Bu elektrik dağıtım sistemlerinin birçoğu birkaç farklı kuruluşun mülkiyetinde, yönetiminde ve bakımında bulunmaktadır. Kötü veya “kalitesiz” elektrik şebekeye bir kez verildiğinde, kullanıcı tarafından kaldırılamaz veya hatta reddedilemez.

Üretim tesislerinin çoğu daha küçük ve özel sektöre aittir. Güç kalitesini düzenlemek ve standartlaştırmak için çalışmalar devam etmektedir ve birçok eyaletin kendi özel standartları ve düzenlemeleri vardır. Ancak, üretilen enerji, üretildiği devletin sınırlarında durmak zorunda değildir.

Elektrik santrale “iyi kalitede” ulaşsa bile, motor sistemi içinde tesisin işletme başarısının devamını olumsuz etkileyebilecek birçok alan vardır.

Elektrikli Motor Sistemi:

Motorun kendisinden daha fazlası tesis güvenilirliğini etkileyebilir. Aslında motor sistemindeki herhangi bir şey motor sisteminin arızalanmasına neden olabilir ve bu da sürecin aksamasına yol açabilir. Etkili bir tespit, makineyi potansiyel sorunlara karşı tarayacaktır. Algılama yönteminin mümkün olduğunca az ölçümle motor sisteminin büyük bir kısmını taraması mantıklıdır. Tespit yöntemi, mümkün olduğunca çok sayıda potansiyel arızayı belirlemek için de kullanılır. Etkili bir tarama yöntemi seçerken, motor sisteminde arıza yaratan sorunların belirlenmesi de gereklidir. Bu sorular yanıtlandıktan sonra, en kısa sürede en fazla sayıda makineyi taramak için mevcut olası yöntemleri belirlemek gerekir.

Motor sistemi iki alt sistemden oluşur: motor/tahrik alt sistemi ve mekanik alt sistem. Motor/sürücü alt sistemi tesise gelen güç ile başlar, bu transformatörleri, kabloları ve anahtarlama cihazlarını içerebilir. Gelen güç daha sonra bir dağıtıma veya Motor Kontrol Merkezine (MCC) verilir. MCC, yol vericiler, aşırı yükler gibi koruma cihazları, değişken frekanslı sürücüler ve gücü başarılı bir şekilde çalıştırılacak ve kontrol edilecek motora güvenli bir şekilde taşıyan çeşitli diğer sistemlerden oluşur.

Bir elektrik motoru elektrik enerjisini mekanik torka dönüştürür; bu nedenle motorun hem elektrik bileşenleri hem de mekanik bileşenleri vardır. Motorun elektriksel kısmı sabit bileşen veya stator ve dönen bileşen veya rotordan oluşur.

Stator sargıları akımın akması için bir yol sağlayarak statorda bir manyetik alan oluşturur. Rotor, akımın rotordan akması için bir yol sağlamak ve böylece bir rotor manyetik alanı oluşturmak üzere sargılardan veya çubuklardan oluşur. Rotor manyetik alanı ile stator manyetik alanı arasındaki etkileşim mekanik torku oluşturur. Mekanik alt sistem, motorun mekanik kısmı ile başlar. Bu, rotor ve stator manyetik alanlarının etkileşimi ile üretilen torku tahrik edilen makineye veya yüke aktaran mil ile başlar. Rulmanlar dönen bileşenleri dönmeyen bileşenlerden ayırır ve rotoru motorun içinde konumlandırır. Motor mili, doğrudan kaplinler, kayışlar ve kasnaklar ve hatta bazen dişliler gibi bir kaplin cihazı kullanılarak yüke bağlanır.

Tahrik edilen makine, sistemin işi gerçekleştiren kısmıdır ve diğer birçok mekanik cihazın yanı sıra pompalar, fanlar, kompresörler, takım tezgahları, robotlar, valf gövdeleri gibi yük olarak hareket eden birçok makine türü vardır. Makine sisteminin son kısmı sürecin kendisidir, makine malzemeyi şekillendirebilir veya kesebilir, basıncı artırabilir, hava veya diğer gaz türlerini hareket ettirebilir, sıvıları taşıyabilir veya malzemeleri karıştırabilir. Bir tespit yöntemi seçerken, sistemdeki bileşenlerin mümkün olduğunca çoğunun incelenmesi gerekir.

Motor/Sürücü Alt Sistemi:

Motor/sürücü alt sisteminde meydana gelecek arıza türleri çoğunlukla elektriksel niteliktedir.

Gelen güç arızaları gerilim uyumsuzluğu, sinüzoidal olmayan ve gerilim dengesizliği arasında değişir. Bunlar doğrudan tedarikçiden veya trafo sargılarındaki kısa devrelerden ya da trafolardaki yanlış kademe ayarlarından kaynaklanabilir. Nonsinüzoidal güç, motor içinde negatif sıralama harmonikleri oluşturabilir ve bu da aşırı ısı yaratır.

Kontrol sistemindeki arızalar, baraların veya kabloların gevşek bağlantılarından, aşınmış, paslanmış veya gevşek kontaktörlerden, gevşek sigorta bağlantılarından veya arızalı aşırı yük rölelerinden kaynaklanabilir. Gevşek bağlantılar ve aşınmış veya çukurlaşmış kontaktörler voltaj dengesizliği yaratır, motora uygulanan küçük bir voltaj dengesizliği yirmi kata kadar daha fazla akım dengesizliği yaratabilir, bu da motor sisteminde aşırı ısı yaratan sirkülasyon akımları oluşturur.

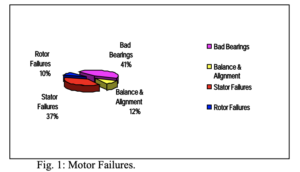

Motor sistemindeki arızalar elektriksel ve mekanik arızalar olarak ayrılabilir. 1980’lerin ortalarında Elektrik Enerjisi Araştırma Enstitüsü motor arızalarının %53’ünün mekanik (%41 rulmanlar, %12 balans ve hizalama) ve %47’sinin elektriksel (%37 sargı ve %10 rotor) kaynaklı olduğunu bildirmiştir, bkz. 1. Sargı arızalarının %83’ü sargı kısa devre ve sadece %17’si yalıtım-toprak arızasıdır. Rotor arızaları motor tipi ve yapısına göre değişecektir. Bununla birlikte, en yaygın motor sincap kafesli rotorlu endüksiyon motorudur. Sincap kafesli rotorlardaki yaygın hatalar gevşek veya kırık rotor çubukları, eş merkezli olmayan rotor veya termal olarak hassas rotorlardır.

Mekanik Alt Sistem:

Motor içindeki mekanik arızalar temelde diğer dönen ekipmanlarla aynıdır. Bu arızalar arasında dengesizlik, yanlış hizalama, bükülmüş şaft, gevşek bileşenler ve aşınmış veya arızalı rulmanlar sayılabilir. Motorlar ayrıca stator veya rotor manyetik alanlarının bozulması sonucu arızalara da maruz kalır. Bu arızalar, dengesizlik, yanlış hizalama vb. gibi diğer mekanik kuvvetlerle etkileşime giren mekanik kuvvetler yaratır.

Motorun içinde, rotoru konumlandırmak ve dönen bileşeni sabit bileşenden ayırmak için rulmanlar kullanılır. Normalde iki tip rulman kullanılır: yuvarlanma elemanlı rulmanlar ve kovanlı veya muylulu rulmanlar.

Kaplin hataları, kaplin cihazlarının türüne bağlıdır. Motoru yüke bağlamak için birçok farklı cihaz mevcuttur. Bazı cihazlar motoru doğrudan tahrik edilen makineye bağlar ve bu makineler aynı hızda ve aynı yönde çalışır. Bazı cihazlar hızları veya yönü ya da her ikisini birden değiştirir. Diğer yaygın bağlantı cihazları kayışlar, kasnaklar ve dişlilerdir.

Kaplin tiplerinden herhangi birinde balanssızlık, salgılar ve kare olmayan işleme veya dönen bileşenlerde diğer uyum veya montaj hataları olabilir.

Kayış ve kasnak düzenlemelerinde, kasnağın şafta düzgün monte edilmemesi, kasnakta salgı olması veya kayışın gevşemesi, çatlaması veya yıpranması nedeniyle hatalar oluşabilir. Kaplin tertibatı bir dişli tertibatı ise, bir dişlinin dişlerinin diğer dişliye “geçmesi” sonucunda genellikle küçük kuvvetler mevcuttur. Dişlilerden biri veya diğeri bitmişse ek arızalar meydana gelir. Dişliler de aşınmaya, çatlamaya veya kırılmaya maruz kalır.

Tahrik edilen makine veya yükte, dönen kuvvetler oluşturabilecek çeşitli farklı seviyelerde dengesizlik, yanlış hizalama veya tükenme de olabilir. Bir pompanın fanı ve hatta kompresörler gibi santrifüjlü makineler, makinenin dönen ve dönmeyen parçaları arasında etkileşime giren hidrolik kuvvetler oluşturur. Bu kuvvetler, pervane kanatlarından veya kanatçıklarından biri pompadaki “kesilmiş su” gibi sabit bir bileşenin yanından her geçtiğinde harekete neden olur.

Sürecin kendisi makine/motor sistemi üzerinde etkili olan mekanik kuvvetler yaratabilir. Bu kuvvetlerin bazıları makinenin çalışmasının sonucudur. Zımba presleri ve damgalama makineleri gibi makineler normal çalışma sırasında kuvvet oluşturur. Kavitasyon ve devridaim gibi süreçler akışkan sisteminde hidrolik kuvvetler oluşturabilir. Yük değişimi gibi ek süreç değişiklikleri, makinenin çalışma sıcaklıklarını ve basınçlarını değiştirerek ilgili makinelerin diferansiyel termal büyümesinin bir sonucu olarak hizalama değişikliklerine neden olabilir.

Makine Titreşimi:

Makine Titreşim Ölçümleri, titreşen bileşenin veya makine parçasının mekanik hareketini ölçmek için transdüserler kullanır. Transdüserler bu mekanik hareketi bir elektrik sinyaline dönüştürür. Transdüser ya doğrudan hareket eden bileşenin üzerine monte edilir ya da yatağa veya başka bir destek yapısına monte edilir. Bu sensörler, rulman yatağı ya da şaftın kendisi gibi gözlemlenen bileşenin mekanik hareketini ölçer.

Bileşenin hareketi sensöre doğru ilerledikçe; pozitif bir voltaj çıkışı üretir, bileşen sensörden uzaklaştığında; negatif bir voltaj çıkışı üretir. Bu, sensörün hareketli bileşenin hareketini kopyalayacak bir çıkış elektrik sinyali üretmesini sağlar. Gerilim miktarı hareket miktarını temsil eder.

Newton’un ikinci hareket yasası F=ma olduğunu belirtir. Bu, hareket miktarının bileşene uygulanan kuvvet miktarını temsil ettiği gerçeğine dönüşür. Bunun anlamı, çok büyük makinelerde kütleyi ölçülebilir bir miktarda hareket ettirmek için çok büyük bir hata gerekeceğidir. Ayrıca, ölçüm yapmak için kullanılan sensör tipi de sensörün çıkışını etkileyebilir.

Titreşim Ölçümleri:

İki tür titreşim ölçümü vardır: bağıl ve mutlak hareket.

Bağıl Hareket:

Birincisi, ölçülen bileşenin hareketini başka bir bileşenle ilişkilendiren göreceli bir ölçümdür. Bu ölçümlerden en yaygın olanı, milin bir muylu yatağı içindeki hareketini ölçmektir. Bu ölçümde genellikle temassız girdap probları, yani rulmanın kendisine ya da içinden geçen bir sensör kullanılır. Bu ölçümlerin, milin rulman içinde hareket ettiği yolu ve hareket miktarını belirlemede çok etkili olduğu kanıtlanmıştır. Bu ölçümler mil (0,001 inç) veya mikron (,000001 m) yer değiştirme cinsindendir.

Bu tür sensörlerin ana avantajı, ölçülen hareketi karşılaştırmanın ve bunu iç yatak boşluğu ile karşılaştırmanın çok kolay olmasıdır. Dezavantajı, sensörün monte edildiği bileşen hareket ediyorsa, mile uygulanan kuvvetlerin gerçek bir ölçümünün belirlenememesidir. İkinci bir dezavantaj, daha yüksek frekanslarda yer değiştirmenin çok küçük olabilmesi ve yine de büyük bir yer değiştirmeye sahip olabilmesidir. Sonuç olarak, daha yüksek frekanslardaki hatalar ölçülen sinyalin gürültü tabanına gömülecektir.

Mutlak Hareket:

Titreşimin ikinci ölçümü mutlak harekettir. Bu ölçüm, hareketini dünya ile karşılaştıran bir sensör kullanır. En yaygın sensörler, hareketin hızıyla orantılı bir çıkış voltajı üreten indüksiyon tipi sensörlerdir. Daha yaygın olarak kullanılan sensör, uygulanan kuvvetle ilişkili elektrik yükleri üreten piezoelektrik bir cihazdır.

İndüksiyon tipi sensörlerin ve piezoelektrik sensörlerin avantajları ve dezavantajları vardır. Her ikisinin de en büyük dezavantajı, yuvarlanma elemanı yatak kusurlarının erken aşamaları, pompa boşluğu içindeki kavitasyon veya derin kuyu pompalarındaki hidrolik kuvvetler gibi mutlak hareketi ölçtükleri için kaideyi veya yatak muhafazasını hareket ettirmek için yeterli olmamasıdır.

İkinci dezavantaj ise sensörlerin frekans tepkisidir. İndüksiyon sensörleri hem düşük frekanslarda hem de yüksek frekanslarda ciddi şekilde sınırlıdır, oysa piezoelektrik sensör sinyalleri daha yüksek frekanslarda yükseltecektir. Her ikisi de sensörün montaj tekniklerinin yanı sıra sensörün yönü veya konumu nedeniyle doğrusallık değişikliklerine tabidir.

Bu sensörlerin ölçtüğü kuvvetler, ölçüm noktasında bir araya gelen tüm mekanik kuvvetlerin bir kombinasyonudur. Çoğu döner makinenin birçok farklı bileşeni olduğundan ve bu bileşenlerin her biri makineye herhangi bir sayıda tekrarlayan kuvvete katkıda bulunabileceğinden, ölçülen titreşim sinyali birçok sinyalden oluşan karmaşık bir sinyal olacaktır.

Makine Titreşim Analizi (MVA):

Makine titreşim analizi süreci, makine titreşiminde mevcut olan frekansları tanımlar ve daha sonra bunları mekanik ve elektrik arızaları tarafından oluşturulan kuvvetlerin frekanslarıyla ilişkilendirir.

Ölçülen sinyalde bulunan frekansları belirlemek için analizör sinyal üzerinde bir Hızlı Fourier Dönüşümü (FFT) gerçekleştirir. Bu matematiksel işlem, toplanan karmaşık zaman tabanlı sinyali zaman alanından frekans alanına dönüştürür. FFT, bu karmaşık sinyali oluşturmak için bir araya getirilen genlikleri ve frekansları tanımlar.

Mekanik Arızalar:

Bu mekanik arızaların her birinin, bu arızalar mevcut olduğunda oluşturduğu frekansları tanımlayan çok sayıda çizelge, tablo ve makale bulunmaktadır. Bu arızaların birçoğu aynı arıza frekanslarını üretir. Dengesizlik, yanlış hizalama, bükülmüş şaft, çatlamış şaft ve eksantrik rotor gibi arızaların tümü rotor üzerindeki arızalar tarafından oluşturulur ve şaftın dönme hızıyla ilişkili kuvvetler üretir. Birçok durumda, bu benzer sorunları daha iyi tanımlamak için ek ölçümler yapmak veya ek teknolojiler kullanmak gerekir.

Yuvarlanma elemanı rulman kusurları gibi diğer sorunlar, kusurun aşamasına ve rulmanın geometrisine bağlı olan frekanslara sahiptir. Yuvarlanma elemanı rulman kusurları ile ilgili sorunlardan biri, erken aşamalardaki kusurların çok düşük genlikli sinyaller üretmesi ve gelişen bir arızanın erken aşamalarında tespit edilmesinin zor olmasıdır.

Elektrik Arızaları:

Elektrik motorları, rotor ve stator üzerindeki manyetik alanların etkileşimi ile çalışır. Stator veya rotor üzerindeki manyetik alan dengesizleşir veya bozulursa, motor içinde dengesiz elektrik kuvvetleri yaratacaktır. Bu kuvvetler, dönen manyetik alan bozulmuş veya dengesiz alanlardan geçerken rotorun motor içinde hareket etmesine neden olacaktır.

Stator Elektrik Arızaları:

Çekirdeğin şekli manyetik alan tarafından belirlenir. Hem stator çekirdeği hem de rotor normalde mükemmel yuvarlak olacak şekilde tasarlanmıştır.

Eşit olmayan hava boşlukları:

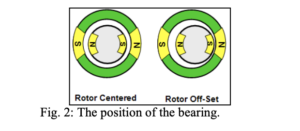

Mükemmel yuvarlak rotoru mükemmel yuvarlak bir stator içinde ortaladığınızda tüm manyetik kuvvetler eşit ve zıt olacaktır. Bununla birlikte, rotor herhangi bir alanda statora daha yakın konumlandırılırsa, manyetik alan dar açıklıktan geçerken daha güçlü bir çekim olacak ve rotoru statora doğru çekecek ve rotorun karşı tarafında, daha geniş açıklığın olduğu yerde daha zayıf bir çekim olacaktır. Bu durum elektriksel bir dengesizlik yaratacaktır ve eşit olmayan hava boşluğu olarak bilinir.

Rotorun stator içindeki konumu rulmanların konumu tarafından belirlenir (bkz. Şekil 2). Rulman, rulman yatağının, uç çanının ve makine çerçevesinin işlenmiş geçmeleriyle konumlandırılır. Dar açıklıklar rotorun konumu tarafından belirlendiğinden, eşit olmayan açıklıklar hava boşluğu içinde her zaman aynı konumda olacaktır ve genellikle statik eksantriklik olarak adlandırılır.

Rotor hava aralığının stator içinde %10 oranında dengelendiği 2000 HP gücünde, iki kutuplu bir motorda, rotorun G 2,5 ISO denge spesifikasyonuna göre dengelenmesi halinde oluşan elektrik kuvvetlerinin, oluşan merkezkaç kuvvetinden 10 kat daha fazla olacağı belirlenmiştir. G2.5 denge spesifikasyonu iyi bir denge olarak kabul edilir.

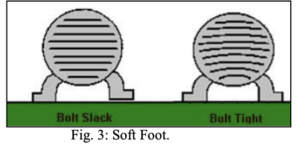

Yumuşak ayak normalde yanlış hizalama ile ilişkilendirilir, ancak motorda düzeltilmemiş bir yumuşak ayak varsa, tutma cıvatalarını sıkmak sadece rulman konumunu yeniden konumlandırarak olası bir yanlış hizalama oluşturmakla kalmaz, aynı zamanda motor gövdesini de bozar (bkz. şekil 3).

Bu bozulmuş muhafaza stator demirini deforme edecek, bu da stator manyetik alanını değiştirecek ve eşit olmayan hava boşluklarına benzer bir durum yaratacaktır.

Gevşek Sargı/Stator Demiri:

Stator demiri motor şasisinde gevşekse veya sargılar stator yuvalarında gevşekse, statordan dönen manyetik alan, manyetik alanlardan biri gevşek bileşenin üzerinden her geçtiğinde gevşek bileşenin hareket etmesine neden olacaktır. Bu üç arıza normalde stator elektriksel olarak sınıflandırılan titreşim sorunlarının nedenidir. Bu arızaların frekanslarının tümü hat frekansının iki katında meydana gelir. Doğrudan tahrikli bir kontrolörde bu, 60 Hz için 7200 CPM ve 50 Hz uygulamaları için 6000 CPM olacaktır.

Rotor Elektrik Arızaları:

En yaygın endüstriyel motor AC sincap kafesli endüksiyon rotorudur. Bu rotorlar, rotor üzerinde manyetik alan oluşturmak için rotor çubuklarını iletken olarak kullanır. Rotor demirinin veya çekirdeğinin şekli manyetik alan tarafından belirlenir.

Eksantrik Rotor:

Rotor çekirdek demiri veya uç halkaları eksantrikse, bu rotorun manyetik alanını bozacak ve çekirdeğin şeklini alacaktır. Eksantrik rotor eş merkezli statorun içine yerleştirildiğinde, bu durum rotor manyetik alanı ile stator manyetik alanı arasında eşit olmayan açıklıklar yaratacaktır. Ancak, bozulmuş manyetik alan rotor üzerinde olduğundan, dar açıklık şaftla birlikte dönecektir. Dar açıklık manyetik bir kutbun altına yerleştirildiğinde elektriksel bir dengesizlik oluşacaktır. Elektriksel dengesizlik rotor pozisyonu ile değiştiği için bu hata genellikle dinamik eksantriklik olarak adlandırılır.

Kırık Rotor Çubukları:

Sincap kafesli rotor üzerindeki rotor çubuklarının amacı, rotorun bir ucundan diğerine akım akışı için bir yol sağlamaktır. Akım akışı rotor üzerinde bir manyetik alan oluşturacaktır. Akım bir yönde aktığında, kuzey ya da güney olmak üzere tek kutuplu bir manyetik alan yaratacaktır. Bu karşıt kutuplar birbirlerinin tam karşısında olacak ve dengeli bir manyetik alan oluşturacaktır.

Rotor çubuklarından biri veya daha fazlası kırılırsa, manyetik alanlardan birinin altına yerleştirildiğinde rotorun o kısmından akım geçmeyecektir. Ancak, kırılmanın her iki tarafındaki çubuklar bağlı olduğundan, akım akışı için tam bir yol olması koşuluyla akım bu çubuklardan akacaktır. Bu, kırık çubuk veya çubukların bulunduğu yerde rotor üzerinde ölü bir nokta oluşturur. Bu ölü nokta manyetik alanlardan birinin altına yerleştirildiğinde elektriksel bir dengesizlik oluşacaktır. Bu elektriksel dengesizlik, rotor sistemi üzerinde etkili olan mekanik kuvvetleri birleştirecek ve toplam rotor kuvvetlerinin değişmesine neden olacaktır.

Hem kırık çubuklar hem de eksantrik rotorlar rotor üzerindeki mekanik arızalardır ve rotorla birlikte dönecektir. Bir endüksiyon motorunda rotor, dönen manyetik alanın hızından daha düşük bir hızda döner, bu nedenle mekanik arızalar manyetik alanların altına girip çıkacaktır. Arızalı rotor döndükçe, rotora etki eden elektrik kuvvetleri, kırık çubukların manyetik alana göre konumuna bağlı olarak artacak ve azalacaktır. Bu, birleşik elektrik ve mekanik kuvvetlerin modüle edilmesine neden olur. Modülasyonun frekansı, kutup sayısı ile rotorun kayma hızının çarpımına eşit olacaktır. Bu frekans normalde Kutup Geçiş Frekansı (PPF) olarak adlandırılır.

Isıya Duyarlı Rotor:

Bazı AC Asenkron Motor rotorlarında, rotordan gelen kuvvetlerin yük ile değiştiği görülmektedir. Bu genellikle akım geçtikçe ve rotor yükseldikçe rotorların eğilmesi nedeniyle meydana gelir. Bu durumun ortaya çıkmasının nedeni kısa devre yapan nüve laminasyonları, rotor laminasyonlarının homojen olmayan kalınlığı veya döküm rotorlardaki döküm boşluklarıdır. Yukarıdaki durumlardan herhangi birinde, rotorun bir tarafı diğer tarafına göre daha sıcak hale gelir ve böylece rotorun daha sıcak olan kısmının esnemesine veya genişlemesine izin vererek rotorun eğilmesine neden olur. Eğik rotor, rotorun eksantrik olarak çalışmasına ve dinamik bir eksantriklik olarak görünmesine neden olacaktır.

Arıza rotorun manyetik alanını etkilediğinde, dengesizlik kuvvetleri birleşik rotor kuvvetlerinin modüle olmasına neden olacaktır. Bu, dönme hızındaki makine titreşiminin genliğinin de modüle olmasına neden olacaktır. Genlik modülasyonlu bir sinyalin FFT’si, temel frekans etrafında yan bantlara neden olacaktır; bu durumda bu, çalışma hızının bir katıdır. Yan bantların varlığı genlik modülasyonunun mevcut olduğunu gösterir ve yan bantların aralığı modülasyonun frekansını gösterir. Arıza rotordan geliyorsa, yan bantlar kutup geçiş frekansında aralıklı olacaktır. Yukarıda açıklanan üç yaygın rotor arızasının her biri rotor kuvvetlerinin modülasyonuna neden olduğundan, her bir arızanın FFT’si PPF yan bantlarıyla birlikte dönme hızında spektral bir tepe noktası olarak görünecektir.

Mekanik Arızalar:

Motordaki diğer mekanik arızalar diğer makinelerde olduğu gibi görünecektir. Hata, FFT’deki frekansa veya bazı durumlarda FFT’nin desenine bağlı olarak tanımlanacaktır. Bu frekanslar herhangi bir sayıda çizelge veya tablodan elde edilebilir.

Elektriksel İmza Analizi (ESA):

Elektriksel İmza Analizi, makine çalışırken motor kontrol ünitesindeki akım ve gerilimin üç fazını da ölçer. Gerilim ve akımın üç fazının da ölçülmesiyle, ESA verileri her alındığında motora sağlanan gücün eksiksiz bir analizi gerçekleştirilir. Ek olarak, gerilim ve akım dalga formu üzerinde bir FFT gerçekleştirilir.

Testler ve araştırmalar, motor sistemindeki birçok mekanik ve elektrik arızasının motor akımının arıza frekansında modüle olmasına neden olacağını göstermiştir.

Güç Analizi:

Güç analizi sadece motorla ilgili sorunları belirlemekle kalmayacak, aynı zamanda aşırı harmonik içerik, voltaj dengesizliği, voltaj uyumsuzluğu, akım dengesizliği, motor sisteminin güç faktörü ve motor sistemi verimliliği gibi gelen güç sorunlarını da belirleyecektir. Ayrıca ESA, gerilim ve akımın üç fazını da aynı anda ölçtüğünden, motor üzerindeki yükü çok doğru bir şekilde belirleyebilir. Bu, ESA yazılımının gerçek rotor hızını doğru bir şekilde belirlemesini sağlar; tipik olarak çalışma hızı 1 RPM içinde ölçülür.

FFT Analizi:

Akımın FFT’si, MVA veya diğer imza analiz tekniklerine benzer şekilde motor sistemindeki hataları tanımlar. Ancak, FFT’nin hem motor voltajı hem de akım dalga formları üzerinde gerçekleştirilmesi, MVA ve Motor Akım İmza Analizi (MCSA) ile karşılaştırıldığında ek tanılama yetenekleri sağlar. Hem MVA hem de MCSA sadece motor sisteminin tepkisini ölçer. Akım spektrumunda veya titreşim spektrumunda, gelen güçteki bir taşıyıcı frekansın sonucu olan büyük spektral tepeler varsa, bu tekniklerden herhangi biriyle tespit edilemez. Bununla birlikte, hem gerilim hem de akım üzerinde bir FFT gerçekleştirerek, mevcut olan herhangi bir spektral tepe noktası gelen güçten gelmektedir. Bununla birlikte, akım spektrumunda mevcut olan gerilim spektrumunda spektral tepe noktaları yoksa, arıza motordan veya tahrik edilen makineden kaynaklanmaktadır.

Stator Arızaları:

ESA’daki stator arızaları elektriksel ya da mekanik olarak sınıflandırılır.

Stator Mekanik Arızaları:

Stator mekanik arızaları olarak sınıflandırılan arızalar, stator çekirdeğinin motor şasisinde gevşemesi veya sargıların stator yuvalarında gevşemesi durumunda ortaya çıkar. Bu arızalardan her biri, sargıların modüle etmek için yerleştirildiği stator demirindeki süreksizlikler tarafından oluşturulan manyetik alanlara neden olacaktır. Bu frekanslar stator yuvası geçiş frekansları olarak bilinir ve stator yuvası sayısının çalışma hızıyla çarpılmasıyla belirlenir.

Hemen felakete yol açmasa da, herhangi bir gevşekliğin devam etmesine izin verilirse, ya sargı yalıtımının bozulmasına (gevşeklik sargı yalıtımının aşınmasına neden olur) ya da topraklama duvarı yalıtımının bozulmasına ve bir topraklama hatası oluşturmasına neden olacaktır. Bu arızalardan herhangi biri eninde sonunda tam bir sargı arızasıyla sonuçlanacaktır, en iyi senaryo ise motorun geri sarılması veya tamamen imha edilmesidir. Arıza sırasında stator demiri hasar görürse, bu arıza motorun tamamen değiştirilmesini gerektirecektir. Stator yuvası geçiş frekanslarının bozulması normalde o kadar hafiftir ki, MVA arıza çok ileri bir aşamaya gelene kadar bu arızaları tespit etmeyecektir. Bu arızalar, manyetik alan stator etrafında dönerken gevşek bileşenin, stator demirinin veya sargısının hareket etmesine neden olacak ve bu da stator yuvası geçiş frekansını çevreleyen hat frekansı yan bantları ile gösterilecektir.

Stator Elektrik:

Stator sargıları ve toprak arasındaki yalıtım bozulursa, bir sargı arızası veya toprak arızası meydana gelecektir. Bu arızalar, sargı sonunda yanana ve sargıyı tamamen tahrip edene ve ciddi durumlarda iç laminer yalıtımı bükene veya yakana kadar lokalize ısınmaya ve daha fazla yalıtım bozulmasına neden olur.

Bu arızalar meydana geldiğinde, sargının zayıflığı, manyetik alan stator etrafında dönerken stator yuvası geçiş frekanslarının hat frekansında modüle olmasına neden olur. Bunlar şaft döndükçe daha da modüle olacak ve hat frekansı yan bantlarının etrafında çalışma hızı yan bantları oluşturacaktır.

ESA stator elektriksel olarak sınıflandırılan arızaları belirleyebilir, ancak arıza türünü doğrulamak için motorun enerjisi kesilmişken Motor Devre Analizi yapılması önerilir.

Yine stator yuvası geçiş frekansındaki bu modülasyonlar çok hafiftir ve yaratılan kuvvetler çok küçüktür ve genellikle MVA ile tespit edilemez.

Rotor Arızaları:

ESA kullanılarak tespit edilen yaygın rotor arızaları Statik Eksantriklik (eşit olmayan hava boşlukları), Dinamik Eksantriklik (Eksantrik Rotor) ve kırık rotor çubuklarıdır.

Statik Eksantriklik:

Rotor çekirdeği eş merkezli olduğunda ve manyetik alanda merkezlendiğinde, rotor çubuklarından akan akım rotorun karşıt taraflarında eşit ve kutupsal zıtlıklar olacaktır. Ancak, rotor manyetik alanda ortalanmamışsa, statora en yakın rotor çubuklarındaki manyetik alanın gücü karşı tarafa göre daha güçlü olacaktır. Ek olarak, manyetik kutuplar stator etrafında dönerken, kutuplardan biri dar açıklığı her geçtiğinde rotor çubukları etrafındaki manyetik alanın modüle olmasına neden olacaktır. Bu, rotor çubuğunun geçiş frekansı etrafında hat frekansı spektral tepe noktalarının iki katını oluşturacaktır. Rotor çubuğu geçiş frekansı, rotor çubuğu sayısı çarpı çalışma hızına eşittir.

Dinamik Eksantriklik:

Rotor ortalanmışsa, ancak rotor çekirdeği eksantrikse, bu, rotor ile hava boşluğunun içinde dönen dar bir hava boşluğu yaratacaktır. Dar hava boşluğu, rotor çubuğu geçiş frekansı etrafında iki kat hat frekansı (2xLF) yan bantları oluşturur, ancak dar boşluk hava boşluğu içinde döndüğü için rotor hızında 2xLF yan bantlarının rotor hızında modüle olmasına neden olur. Bu, 2xLF yan bantlarının etrafında çalışan hız yan bantları oluşturur.

Kırık Rotor Çubukları:

Rotordaki ölü nokta bir manyetik alanın altından geçtiğinde, statorun manyetik alanı ile rotor arasında hiçbir endüktans olmayacaktır. Bu, motor akımının PPF’de modüle edilmesine neden olur, bu da akım spektrumunda hat frekansı etrafında PPF frekans yan bantları oluşturur.

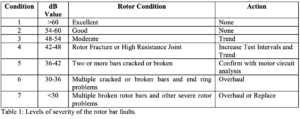

Araştırmalar, rotor çubuğu arızasının ciddiyetinin modülasyon ilişkisine dayandığını kanıtlamıştır; yedi ciddiyet seviyesi belirlenmiştir, bkz. tablo 1.

Mekanik Arızalar:

Dönen ekipman üzerinde titreşim yaratacak herhangi bir mekanik arıza, motor üzerinde bir yük gibi hareket eder. Rulman sisteminin doğal frekansları gibi çok küçük bir darbe tepkisi bile ESA kullanılarak kolayca tespit edilebilir. ESA spektrumunda mekanik arızalar hat frekansı yan bantlarının merkez frekansları olarak görünür.

Demod Spektrumu:

ESA ayrıca Fmax 120 Hz olan bir demod düşük frekans spektrumu üretir. Demod spektrumu, yakalanan zaman dalga formu sinyalinden hat frekansı sinyalini çıkaran bir sinyal işleme tekniğidir. İşlenmiş sinyalde kalan tek şey, motor akımının modüle olmasına neden olan frekanslardır. Bu işlem sinyalinin FFT’si, dengesizlik, yanlış hizalama dahil olmak üzere rotordan gelen hatalar gibi tüm hata frekanslarını çok net bir şekilde gösterir (sadece motorda değil, birçok durumda tahrik edilen makinede de). Normal akım spektrumunda hat frekansı etrafında yan bantlar olarak görünen PPF ve çalışma hızı (RS) tepe noktaları, demod spektrumunda tek bir tepe noktası olarak görünür. Bu, yazılımın verilerin alındığı andaki motor sisteminin gerçek RS değerini, genellikle 1 RPM hassasiyetinde, çok doğru bir şekilde belirlemesine yardımcı olur. Demod spektrumunda 120 Hz’den daha az olan diğer arıza frekansları tek tepe noktaları olarak görünür ve kayış arızaları demod spektrumu kullanılarak çok kolay tespit edilir.

Diğer Mekanik Arızalar:

Dişli ağ sorunları, kanat geçişleri ve motor sisteminin herhangi bir yerinde mevcut olan diğer mekanik kuvvetler, yüksek frekanslı akım spektrumunda hat frekansı yan bantları arasında merkez frekanslar olarak görünecektir.

Yuvarlanma Elemanı Rulman Kusurları:

Erken ve geç evre 2 rulman kusurları, yüksek frekanslı akım spektrumunda, çalışma hızının tamsayı olmayan bir katını çevreleyen hat frekansı yan bantları olarak çok net bir şekilde görünür.

ESA’nın geleceği nedir?

Ön testler, ESA’nın motor tahrikli makinelerin taranması için mevcut en güçlü araçlardan biri olduğunu göstermiştir. Neredeyse tüm durumlarda arızalar ESA verilerinde MVA’ya göre çok daha erken ortaya çıkmaktadır, çünkü arıza kuvvetinin mekanik titreşimde olduğu gibi tüm makine yapısını hareket ettirmeye yeterli olması gerekmemektedir. Ayrıca ESA, motor sistemine sağlanan gücün durumunu belirleyebildiği gibi motor verimliliğini ve en önemlisi verilerin alındığı anda motorun tam çalışma hızını da belirleyebilir. Motor sistemindeki arızaların çoğu hıza bağlı olduğundan ve çalışma hızının doğru bir şekilde belirlenmesi doğru spektrum analizi için çok önemli olduğundan, ESA ve MVA kullanılırken bu ölçüm kritik öneme sahiptir.

Frekans tepkisi:

ESA, motor akımındaki değişiklikleri arıza tanımlayıcısı olarak kullandığından, çok düşük ve çok yüksek frekanslı arızalar bile tespit edilebilir. MVA, ölçüm türüne (bağıl veya mutlak) ve sensörün frekans tepkisine bağlı olarak limitlere sahiptir.

Derin Kuyu Dikey Pompaları:

Dikey pompalarla ilgili deneyimler, pompadaki hataların motora iletilmediğini göstermiştir. Pompada neler olup bittiğini belirlemek için pompanın üzerine transdüserler yerleştirmek gerekir. Pompa arızaları, pompa genellikle tamamen tahrip olana kadar motorda algılanmaz. Ön testler, pompadaki küçük miktarlardaki kavitasyonun ve hatta kanat geçiş frekanslarının ESA kullanılarak kolayca tespit edilebileceğini göstermiştir. Aynı zamanda alınan MVA spektrumunda her iki arızaya dair bir bulguya rastlanmamıştır.

Değişken Frekanslı Sürücüler:

VFD’ler tarafından tahrik edilen motorları test etmek için ESA kullanıldığında, yalnızca motor sistemi arızaları tespit edilmekle kalmaz, aynı zamanda sürücüdeki eskimiş kapasitörler ve diğer elektrik sorunları da kolayca görülebilir.

Elektriksel İmza Analizi veya tesisinizdeki motor sistemi güvenilirliğini nasıl artıracağınız hakkında daha fazla bilgi için www.alltestpro.com adresine gidin veya [email protected] adresine e-posta gönderin.