Metode Pengujian Motor untuk Menentukan Efisiensi & Keandalan

Abstrak

Artikel ini membahas dampak finansial dari efisiensi dan keandalan motor listrik kondisi motor dengan meninjau kombinasi Analisis Rangkaian Motor (MCA) dan teknik getaran. Dampak biaya pada energi, produksi dan pemeliharaan akan diuraikan. Topiknya akan berkisar pada studi utilitas dan keberhasilan transformasi pasar Departemen Energi AS selama tahun 2000 dan 2001. Area utama yang menjadi perhatian adalah keseimbangan fasa, batang rotor, kebersihan, dan masalah bantalan.

Pendahuluan

Motor listrik adalah penggerak utama industri dan kenyamanan umum kami dalam bangunan komersial. Sistem motor mengkonsumsi 20% dari seluruh energi yang digunakan di Amerika Serikat dan 59% dari seluruh listrik yang dihasilkan. Dalam setiap sektor:

- 78% energi listrik dalam sistem industri (>90% dalam industri proses)

- 43% dari energi listrik di gedung-gedung komersial

- 37% dari energi listrik di rumah

Ada lebih dari 1,2 miliar motor listrik, dari semua jenis, yang digunakan di seluruh Amerika Serikat. Namun, motor listrik sering kali tidak terlihat, tidak terpikirkan, hingga produksi terhenti karena terbakar atau kegagalan bantalan yang dahsyat.

Penting untuk dipahami bahwa peralatan biasanya gagal seiring waktu, keandalan menurun dan kerugian meningkat (efisiensi menurun) dari waktu ke waktu sebelum sebagian besar kegagalan bencana. Meskipun beberapa kerusakan peralatan terjadi seketika, sebagian besar kerusakan besar yang berdampak pada produksi merupakan hasil dari kegagalan dalam pelaksanaan program pemeliharaan. Kegagalan ini terutama disebabkan oleh manajemen yang tidak sepenuhnya memahami bahwa pemeliharaan adalah investasi dalam bisnis dan bukan biaya dalam menjalankan bisnis. Jika Anda tidak berinvestasi pada bahan, peralatan, dan orang, Anda tidak memiliki produk untuk dijual. Jika Anda tidak berinvestasi dalam praktik pemeliharaan prediktif (PM, TPM, RCM, atau program lainnya), Anda tidak memiliki produk yang dapat dijual atau lebih sedikit dengan biaya produksi yang lebih tinggi secara keseluruhan.

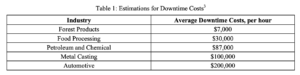

Implementasi program pemeliharaan yang tepat telah terbukti mengurangi konsumsi energi di pabrik sebanyak 10-14% [1,2], sekaligus mengurangi waktu henti produksi yang tidak direncanakan. Biaya waktu henti rata-rata ditunjukkan sebagai berikut:

- Panduan Pelatihan Produktivitas Industri, Pertemuan Tahunan Direksi IAC 1996, Universitas Rutgers, Departemen Energi Amerika Serikat Kantor Teknologi Industri, 1996.

- Proyek Demonstrasi Alat Pengujian Analisis Kinerja Motor Listrik, Pacific Gas & Electric, 2001.

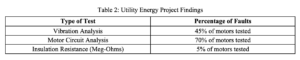

Dalam proyek energi dan keandalan utilitas baru-baru ini, sekelompok motor listrik dari 5 hingga 200 tenaga kuda ditinjau di beberapa industri, termasuk: Minyak Bumi dan Kimia; Hasil Hutan; Pemrosesan Makanan; Pertambangan (Tambang); dan Pulp & Kertas. Pembangkit-pembangkit tersebut bervariasi, mulai dari yang tidak memiliki program pemeliharaan terencana hingga implementasi penuh, termasuk program energi yang sudah ada. Dari motor-motor ini, yang dievaluasi secara acak, 80% ditemukan memiliki setidaknya satu kekurangan, dengan 60% di antaranya (48% dari yang asli) ditemukan hemat biaya untuk diganti. Pabrik tanpa program memiliki jumlah motor yang rusak paling banyak, sedangkan pabrik dengan program pemeliharaan dan energi yang ada memiliki jumlah motor yang rusak paling sedikit. Delapan persen motor dievaluasi untuk menentukan jenis kesalahan dan potensi penghindaran biaya dengan tindakan korektif (perbaikan atau penggantian) dengan menggunakan analisis getaran dan analisis sirkuit motor (MCA). Beberapa di antaranya memiliki kombinasi masalah listrik dan mekanis:

Beberapa motor mengalami getaran dan gangguan listrik. Beberapa memiliki gangguan belitan yang dikombinasikan dengan gangguan resistansi isolasi. Beberapa belitan mengalami korsleting yang terus menyebabkan masalah produksi tetapi dihapuskan sebagai gangguan (terdeteksi dalam penelitian dengan menggunakan MCA). Temuan dari bagian lanjutan dari proyek demonstrasi Alat PAT Motor menunjukkan bahwa pengukuran ketidakseimbangan fasa resistansi, induktansi, impedansi, sudut fasa, dan I/F (respons arus/frekuensi) memberikan hasil yang lebih berguna. Penghindaran biaya produksi tambahan gabungan dari 20% motor yang rusak, dari 5 hingga 250 tenaga kuda, adalah sebesar $297.100, sehingga biaya implementasi menjadi tidak signifikan.

Tujuan dari makalah ini adalah untuk pertama-tama memberikan informasi untuk menentukan penghindaran biaya melalui penerapan program pemeliharaan pada motor listrik. Ini akan diikuti dengan diskusi tentang implementasi analisis rangkaian motor (MCA) dan analisis getaran.

Penghindaran Biaya Melalui Pemeliharaan

Ada beberapa cara untuk menentukan penghindaran biaya melalui penerapan program pemeliharaan. Dalam diskusi ini, fokusnya adalah pada metode yang diperkenalkan melalui Pusat Penilaian Industri (IAC) Departemen Energi AS, yang menyediakan metode yang sangat mendasar dan konservatif. Proyek Demonstrasi Alat PAT menggunakan metode yang jauh lebih kompleks [5], yang berada di luar cakupan artikel ini. Namun, beberapa alat, seperti MotorMaster Plus [6], akan digunakan untuk memberikan informasi biaya untuk biaya perbaikan motor.

- Panduan Pelatihan Produktivitas Industri, Pertemuan Tahunan Direksi IAC 1996, Universitas Rutgers, Departemen Energi Amerika Serikat Kantor Teknologi Industri, 1996.

- Proyek Demonstrasi Alat Pengujian Analisis Kinerja Motor Listrik, Pacific Gas & Electric, 2001.

- Proyek Demonstrasi Alat Pengujian Analisis Kinerja Motor Listrik, Pacific Gas & Electric, 2001.

- MotorMaster Plus adalah perangkat lunak manajemen dan energi motor gratis yang tersedia melalui Departemen Energi AS www.oit.doe.gov/bestpractices/

Perwakilan utilitas telah mengindikasikan bahwa dalam sebuah survei terhadap fasilitas yang tidak memiliki program pemeliharaan preventif, motor rewind mewakili 85% dari total jumlah perbaikan motor (rata-rata). Setelah program pemeliharaan preventif dibuat, jumlah pemutaran ulang berkurang menjadi sekitar 20% dari total.7 Pernyataan ini telah terbukti benar melalui proyek-proyek penelitian termasuk: Program Pemeliharaan dan Manajemen Sistem Motor Total Dreisilkers (DTM2), Proyek Alat PAT, dan lain-lain.

Untuk tujuan pembahasan ini, kami akan mempertimbangkan pabrik kertas karton dengan 485 motor. Terdapat dua lini produksi yang beroperasi dengan potensi biaya downtime masing-masing sebesar $6.575. Rata-rata 3 motor diperbaiki per bulan, di mana sebagian besar (70%) memerlukan penggantian rewind (biasanya disebabkan oleh perendaman, kontaminasi, atau motor yang terlapisi material). Fasilitas ini beroperasi 8.000 jam per tahun dengan kegagalan bencana yang biasanya menyebabkan satu jalur gagal pada satu waktu. Biaya tambahan, yang tidak tercakup dalam diskusi ini, termasuk pembersihan sistem sebelum memulai kembali operasi. Tidak ada program pemeliharaan.

Langkah pertama adalah menghitung biaya waktu henti produksi yang tidak direncanakan:

Persamaan 1: Biaya Downtime Produksi yang Tidak Direncanakan

PCDowntime = (MF/Tahun) x (PLost/kegagalan) x (PCost) = (36 motor/tahun) x (4 jam/kegagalan) x ($6.575/jam) = $946.800/tahun

Di mana PC adalah biaya tahunan waktu henti yang tidak direncanakan, MF adalah jumlah kerusakan motor, P mewakili produksi

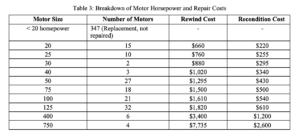

Langkah 2 adalah menghitung biaya rata-rata peralatan rewinding. Dalam hal ini, kami akan berkonsentrasi hanya pada 20 tenaga kuda dan yang lebih besar.

Persamaan 2: Biaya Rata-rata untuk Menggulung Ulang Motor

Ravg = ((Nn1 x RWCn1)++(Nnn x RWCnn))/NT = ((1520 x $66020) + (1025 x $76025)++(4750 x $7735750)) / 138 motor = $1.650

Di mana Ravg adalah biaya mundur rata-rata, Nn adalah jumlah motor untuk setiap tenaga kuda, RWCn adalah biaya mundur untuk setiap tenaga kuda

7) Panduan Pelatihan Produktivitas Industri, Pertemuan Tahunan Direksi IAC 1996, Universitas Rutgers, Departemen Energi AS Kantor Teknologi Industri, 1996.

Biaya rata-rata untuk rekondisi motor dihitung dengan cara yang sama, kecuali biaya rekondisi digunakan sebagai pengganti biaya mundur. Untuk contoh ini, biaya rekondisi rata-rata adalah $555.

Langkah 3 adalah menghitung biaya perbaikan rata-rata per motor sebelum dan sesudah implementasi pemeliharaan.

Persamaan 3: Biaya Perbaikan Rata-Rata per Motor

Ravg = (% Rekondisi x $ / Rekondisi) + (% Putar ulang x $ / Putar ulang) = (30% x $ 555) + (70% x $ 1.650) = $ 1.322 / motor

Dengan asumsi bahwa jumlah motor yang diputar ulang dibandingkan dengan yang direkondisi akan berbanding terbalik dengan penerapan program ini, maka jumlah motor yang diputar ulang adalah 30%, dan biaya rata-rata perbaikan adalah $884 per motor. Setelah program ini diimplementasikan, jumlah motor yang akan diperbaiki, secara keseluruhan, akan berkurang.

Langkah 4 menggunakan jumlah motor yang diperbaiki per tahun dan selisih antara motor yang direkondisi dengan motor yang diputar ulang untuk menghasilkan estimasi penghematan yang konservatif.

Persamaan 4: Perkiraan Pengurangan Biaya Perbaikan (RRCest)

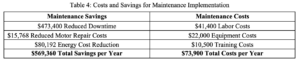

RRCest = (motor yang diperbaiki/tahun x biaya perbaikan awal) (motor yang diperbaiki/tahun x biaya perbaikan baru) = (36 motor/tahun x $1.322/motor) (36 motor/tahun x $884/motor) = $15.768 per tahun

Langkah 5 adalah menentukan potensi penghematan energi. Untuk tujuan estimasi konservatif, diasumsikan peningkatan efisiensi sebesar 2%. Komponen perawatan meliputi (dan jenis sistem pengujian, getaran dan MCA saja, untuk makalah ini, yang digunakan untuk mengevaluasi):

- Pelumasan yang lebih baik (getaran)

- Penyelarasan dan penyeimbangan (getaran) yang tepat

- Koreksi ketidakseimbangan sirkuit (MCA)

- Mengurangi suhu motor (MCA, getaran)

- Mengurangi kehilangan efisiensi yang disebabkan oleh rewind (Departemen Energi AS memperkirakan pengurangan efisiensi satu poin persentase per rewind)

- Kinerja sistem penggerak yang lebih baik

Persamaan 5: Penghematan Biaya Energi

Penghematan Energi = (total hp motor yang dipertimbangkan) x (faktor beban) x (jam operasi) x (% penghematan) x (.746 kW/hp) x (biaya penggunaan listrik) = 14.930 tenaga kuda x 75% beban x 8.000 jam x 2% penghematan x 0,746 kW/hp x $0,06/kWh = $80.192 per tahun

Langkah 6 adalah menentukan biaya tenaga kerja internal untuk mengimplementasikan program. Asumsikan 1 jam kerja per motor per tahun. Perkiraan biaya untuk contoh ini akan didasarkan pada $25 per jam.

Persamaan 6: Biaya Tenaga Kerja In-House

Tenaga kerja = (1 jam/bulan/motor) x (jumlah motor) x (12 bulan/tahun) x ($/jam) = 1 jam/bulan/motor x 138 motor x 12 bulan/tahun x ($25/jam) = $41.400 per tahun.

Langkah 7 adalah harga pembelian untuk MCA dan peralatan analisis getaran. Untuk keperluan artikel ini, peralatan yang sama yang dipilih untuk Proyek PAT utilitas akan digunakan. Perkiraan biaya gabungan untuk instrumen ALL-TEST IV PRO2000MCA dan peralatan analisis getaran Pruftechnik adalah $22.000.

Langkah 8 adalah biaya pelatihan untuk mengimplementasikan sistem. Dengan asumsi biaya pelatihan peralatan sebesar $4.500 per orang dan biaya pelatihan pemeliharaan sebesar $6.000 per orang, maka biayanya sekitar $10.500 per orang.

Langkah terakhir adalah menentukan pengembalian sederhana untuk implementasi program. Dalam contoh ini, asumsikan pengurangan 50% waktu henti yang tidak direncanakan untuk tahun pertama.

Persamaan 7: Pengembalian Pemeliharaan Sederhana

Pengembalian = (Total Biaya per Tahun)/ (Total Penghematan per Tahun) = $73.900 / $569.360 = 0,13 tahun atau 1,6 bulan

Ukuran yang lebih kecil dari pabrik khusus ini akan memungkinkan implementasi program pemeliharaan yang lengkap. Pabrik yang lebih besar sering kali memiliki ribuan motor listrik dan mungkin memerlukan pembagian departemen atau area untuk implementasi yang sukses.

Penerapan Analisis Getaran

Analisis getaran digunakan oleh para profesional pemeliharaan sebagai cara untuk mendeteksi kesalahan mekanis dan beberapa kesalahan listrik terbatas pada peralatan yang berputar. Dengan melakukan pengujian terjadwal secara teratur, keandalan pengoperasian motor listrik dapat ditentukan melalui tren. Berdasarkan kegagalan bantalan, pelumasan, ketegangan sabuk, ketidaksejajaran, atau ketidakseimbangan lainnya, peningkatan kehilangan energi dapat terjadi. Kerugian ini muncul dalam bentuk getaran, kebisingan, dan panas. Ketegangan dan pelumasan sabuk yang tidak tepat akan meningkatkan kerugian gesekan dan putaran motor. Ini dapat dihitung sebagai:

Persamaan 8: Kerugian Bantalan

Kehilangan Watt = (beban, lbs x DiameterJurnal, inci x rpm x f) / 169. f tergantung pada oli yang digunakan dan suhu, 0,005 adalah tipikal

Analisis getaran untuk pemecahan masalah akan mendeteksi kesalahan bantalan (41% dari kegagalan), keseimbangan dan keselarasan (12% dari kegagalan), terutama. Alat ini juga akan mendeteksi gangguan rotor (10% dari kegagalan) dan beberapa gangguan listrik (37% dari kegagalan), sampai batas tertentu. Namun, gangguan listrik dan rotor cenderung berada pada rentang frekuensi yang dapat berhubungan dengan peralatan lain, dan secara langsung berhubungan dengan beban. Analisis getaran mengharuskan motor listrik beroperasi pada beban yang konstan selama setiap pengujian yang akan dilakukan.

Penerapan Analisis Rangkaian Motor

“Ada banyak alat yang tersedia untuk melakukan pemeliharaan preventif yang berkualitas pada masing-masing motor. Di antaranya, sistem analisis sirkuit motor (MCA) sangat menjanjikan untuk mengidentifikasi masalah motor sebelum terjadi kerusakan yang mahal dan untuk meningkatkan efisiensi sistem motor secara umum. “8

Analisis rangkaian motor memungkinkan analis untuk mendeteksi kesalahan belitan dan kesalahan rotor pada motor listrik. Salah satu kelebihan dari jenis metode pengujian ini adalah bahwa metode ini mengharuskan peralatan untuk tidak diberi energi, yang memungkinkan pengujian awal motor listrik dan pemecahan masalah ketika peralatan gagal. Kehilangan energi primer yang dapat dideteksi termasuk ketidakseimbangan fasa dan kehilangan I2R, sedangkan gangguan termasuk belitan korslet, sambungan longgar, gangguan tanah, dan gangguan rotor.

Gangguan resistif mengeluarkan panas, sebagai kerugian. Sebagai contoh, sambungan longgar 0,5 Ohm pada motor listrik 100 tenaga kuda yang beroperasi pada 95 ampere:

Persamaan 9: Kerugian Resistif

Kehilangan Kilo-Watt = (I2R)/1000 = (952 x 0,5)/1000 = 4,5 kW (kehilangan permintaan)

Persamaan 10: Kehilangan Penggunaan Energi

$/tahun = kW x jam/tahun x $/kWh = 4,5 kW x 8000 jam/tahun x $ 0,06/kWh = $ 2.160/tahun

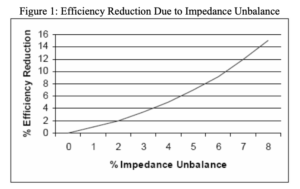

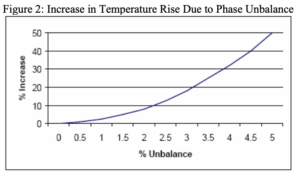

Ketidakseimbangan fasa motor listrik (induktansi dan impedansi) berpengaruh pada ketidakseimbangan arus, menyebabkan motor menjadi lebih panas, dan mengurangi kemampuan motor untuk menghasilkan torsi. Persentase ketidakseimbangan impedansi dapat dievaluasi untuk menentukan pengurangan efisiensi dan pemanasan tambahan pada motor listrik. Aturan umumnya adalah, untuk setiap kenaikan suhu operasi 10°C, umur peralatan berkurang setengahnya.

8) DrivePower, Bab 12, 1993

Persamaan 10: Biaya Energi Akibat Kerugian Ketidakseimbangan Fasa

Penghematan $/tahun = hp x 0,746 x % beban x $/kWh x jam operasi ((100/Le) (100/He)) = 100 hp x 0,756 x 0,75 beban x $ 0,06/kWh x 8000 jam ((100/91) (100/95)) = $ 1.240/tahun

Ketidakseimbangan impedansi juga akan menyebabkan peningkatan suhu operasi berdasarkan peningkatan kerugian I2R. Dalam kasus motor listrik 100 tenaga kuda, ini berarti kenaikan suhu sekitar 30°C, atau pengurangan masa pakai insulasi motor hingga 13% dari aslinya.

Analisis Rangkaian Motor juga digunakan untuk mengevaluasi belitan dari kontaminasi. Membersihkan intake motor (jika ada) dan sirip pendingin secara rutin sangat penting terutama di lingkungan yang kotor. Pengujian mengkonfirmasi bahwa bahkan motor dengan tugas berat, dengan rating besar, dan berukuran besar dapat dengan cepat rusak dalam kondisi seperti itu jika dilapisi dengan tebal atau jika dilapisi dengan tipis dan dengan aliran udara yang berkurang setengahnya. Umur insulasi mereka kemudian dapat turun hingga 13-25% dari normal.9 Fenomena yang sama terjadi jika belitan dilapisi kontaminan.

Uji rotor MCA memerlukan pembacaan induktansi dan impedansi melalui 360 derajat putaran rotor. Hasil pembacaan digrafikkan dan dilihat simetri atau tidaknya. Hasil pengujian rotor memberikan kondisi rotor yang pasti dan sering dilakukan setelah identifikasi kemungkinan kesalahan rotor oleh getaran, sebagai bagian dari program penerimaan, selama perbaikan, atau ketika motor diidentifikasi memiliki masalah torsi.

Kesimpulan

Penerapan kedua teknologi ini saling melengkapi satu sama lain sekaligus mengevaluasi kemajuan program pemeliharaan dan meningkatkan ketersediaan peralatan. Analisis getaran mengevaluasi kondisi mekanis peralatan, sedangkan MCA mengevaluasi kondisi elektrik peralatan. Jika digabungkan, analis memiliki kemampuan untuk melihat kondisi lengkap motor listrik.

Daftar Pustaka

Departemen Energi AS, Panduan Pelatihan Produktivitas Industri, Pertemuan Tahunan Direktur IAC 1996, Universitas Rutgers, 1996.

DrivePower, 1993.

Pacific Gas & Electric, Proyek Demonstrasi Alat Pengujian Analisis Kinerja Motor Listrik, Februari, 2001.

Tentang Penulis

Howard W. Penrose, Ph.D.

Atas nama ALL-TEST Pro, LLC

Old Saybrook, CT