Pengujian Kendaraan Listrik: Verifikasi Kondisi Kesehatan Bergerak ke Garis Depan

Mark Quarto CTO – Quarto Technical Services

Setelah bekerja selama lebih dari 32 tahun di bidang teknologi Kendaraan Listrik, saya telah berpengalaman di sebagian besar bidang pengembangan dan rekayasa otomotif. Pengalaman ini telah beralih dari insinyur servis, insinyur pengembangan diagnostik manajemen propulsi/energi, Manajer Teknik Sistem Elektrifikasi Kendaraan, Manajer Grup Teknik Sistem Elektrifikasi Kendaraan, dan sekarang (setelah pensiun pada tahun 2012) menjadi konsultan dan instruktur/pembimbing untuk OEM, Produsen Ulang, dan Purna Jual untuk sistem Kendaraan yang Terelektrifikasi. Saya sangat menikmati rekayasa beberapa Kendaraan Listrik tercanggih dalam sejarah otomotif seperti GM EV1, Chevrolet Tahoe/Yukon 2-Mode Hybrid, Chevrolet Spark Electric, Chevrolet Volt, Chevrolet Equinox Fuel Cell Demonstration Fleet, dan kendaraan konsep canggih lainnya. Seperti yang telah saya amati dari dekat selama 20 tahun terakhir, industri ini telah mengalami revolusi sejati dalam sistem powertrain karena kendaraan Elektrifikasi (yaitu, Hibrida, Plug-In, dan Kendaraan Listrik) terus mengisi populasi kendaraan. Pasar kendaraan listrik bekas dan pemilik kedua terus meningkatkan kekhawatiran tentang bagaimana teknisi dapat menganalisis dan mendiagnosis sistem powertrain listrik dengan percaya diri.

Secara khusus, diagnostik motor penggerak dan generator (Electric Machines – EM) serta analisis State-of-Health (SOH) telah menjadi pusat perhatian dalam diagnostik dan analisis otomotif. Teknisi otomotif telah menyuarakan minat yang tinggi untuk mempelajari proses analisis dan diagnostik yang canggih untuk membantu menentukan SOH EM. Seiring dengan bertambahnya usia produk Kendaraan Listrik di pasaran, pemilik pertama kendaraan yang sudah tua, pemilik kedua, dan armada sekarang mengajukan pertanyaan “bagaimana kondisi motor penggerak dan generator (stator dan rotor) saat menentukan SOH kendaraan?” Selain itu, teknisi lapangan menginginkan metode untuk “mengonfirmasi” analisis dan diagnostik mereka ketika menargetkan kondisi kegagalan powertrain listrik. Secara khusus, diagnostik on-board kendaraan OEM mungkin tidak menyediakan metode analisis komprehensif yang diperlukan untuk menentukan kesehatan EM yang sudah tua atau memberikan kejelasan untuk menentukan apakah masalah ada di dalam EM atau sistem Power Inverter Module (PIM). Karena biaya sistem EM atau PIM dapat mencapai ribuan dolar untuk perbaikan, maka mengidentifikasi dan menentukan akar penyebab masalah sangatlah penting. Selain itu, waktu tenaga kerja yang diperlukan untuk mengidentifikasi dan mengkonfirmasi akar penyebab masalah bisa sangat lama, sehingga menambah biaya perbaikan yang sudah cukup besar. Dan, jika sistem salah didiagnosis, biaya suku cadang dan tenaga kerja akan meningkat secara signifikan. Satu pemikiran terakhir yang perlu dipertimbangkan adalah baik Aftermarket maupun OEM tidak menyematkan EM SOH sebagai bagian dari proses pengujian servis formal, seperti halnya teknologi Internal Combustion Engine (ICE). Sebagai contoh, jika seorang teknisi otomotif ditanyai tentang penyebab ICE tradisional yang macet, variasi rpm, kondisi lean/kaya, dll., maka akan menjadi kebiasaan bagi mereka untuk melakukan pengujian yang spesifik/tertarget. Beberapa dari pengujian mesin ini meliputi keseimbangan silinder, kompresi, kebocoran silinder, bentuk gelombang vakum, pengujian sistem pengapian, dll. Pengujian ini bersifat endemik dan sudah melekat dalam DNA bagaimana teknisi otomotif menguji, menganalisis, dan mendiagnosis sistem powertrain otomotif. Namun, jika teknisi otomotif yang sama ditanyai tentang cara menguji powertrain listrik, sebagian besar mungkin dapat menyebutkan satu atau dua jenis pengujian, tetapi sama sekali tidak terbiasa dengan elemen pengujian tambahan yang digunakan dalam analisis EM dan mode kegagalan yang terkait. Di sinilah letak kesenjangan antara tingkat analisis dan diagnostik EM saat ini di bidang servis otomotif, dibandingkan dengan area pengujian yang harus dipahami untuk memberikan analisis dan diagnostik yang menyeluruh. Singkatnya, bidang servis otomotif sangat kurang pengetahuan di bidang analisis powertrain EM, diagnostik, dan keterampilan untuk menentukan EM SOH.

Jalan yang jarang dilalui

Ketika saya berbincang-bincang dengan banyak teknisi dan instruktur otomotif selama bertahun-tahun, sebagian besar akan dengan cepat mengakui bahwa mereka memiliki pengalaman yang minim dalam mengetahui cara menguji, menganalisis, dan mendiagnosis sistem EM. Meskipun teknisi berpengalaman dalam metodologi diagnostik untuk powertrain otomotif tradisional, pengalaman mereka adalah jalan yang jarang dilalui di ruang powertrain listrik. Selama 32 tahun berkarir di bidang teknik produk dan servis kendaraan listrik, saya menyimpulkan bahwa baik teknisi Dealer OEM maupun teknisi Purna Jual tidak menguasai teknik analisis atau diagnostik EM yang diperlukan, melalui pelatihan dan pengalaman. Sebagian besar hal ini dapat disebabkan karena otomotif telah berakar pada sistem mekanis daripada sistem elektronik atau sistem yang berpusat pada listrik. Oleh karena itu, keahlian inti dari teknisi tradisional belum berfokus pada kelistrikan/elektronik, sehingga membatasi paparan teknisi terhadap konsep kelistrikan/elektronik yang diperlukan untuk menyempurnakan teknik analisis sistem powertrain listrik. Komentar ini tidak dimaksudkan untuk menghakimi. Sebaliknya, mereka dimaksudkan untuk memberikan umpan balik pengamatan bagi bidang layanan otomotif untuk merefleksikan ke mana mereka harus melangkah dari sini: jalan yang jarang dilalui.

Saya juga memiliki aliansi yang erat dengan sejumlah besar sekolah teknik, perguruan tinggi, dan program teknologi dan teknik otomotif universitas selama beberapa dekade dan dapat melaporkan bahwa hanya sedikit institusi yang menargetkan analisis dan diagnostik powertrain Electrified Vehicle inti. Mungkin ada sejumlah alasan untuk keadaan kondisi ini di jajaran pendidikan kami, tetapi, terlepas dari penyebabnya, hasilnya adalah kesenjangan teknologi yang perlu diisi untuk membantu teknisi dalam melatih mereka dalam mengidentifikasi dan mengonfirmasi metrik kinerja dan SOH melalui analisis yang solid dan proses diagnostik. Selain itu, menyediakan metode analisis dan diagnostik bagi teknisi otomotif yang mengurangi waktu untuk mempelajari teknik analisis dan menguji powertrain Electrified Vehicle merupakan langkah penting berikutnya dalam meningkatkan dan memajukan keterampilan teknisi dalam sistem kelistrikan tingkat lanjut.

Kondisi Analisis dan Diagnostik EM saat ini

Dalam bidang teknologi servis otomotif, hanya ada sedikit sumber daya yang dapat diperoleh dan digunakan oleh teknisi dalam analisis dan diagnostik sistem EM. OEM otomotif telah mengurangi pelatihan teknisi dan peralatan uji hingga seminimal mungkin. Dalam sistem diagnostik on-board, tidak ada diagnostik yang memonitor EM SOH. Sebagian besar diagnostik diarahkan untuk mengidentifikasi kegagalan bencana dan sebagian EM tidak memiliki pemantauan diagnostik. Oleh karena itu, terdapat kesenjangan yang signifikan dalam teknologi untuk membantu teknisi dalam mengidentifikasi kegagalan EM yang akan datang secara prognostik sehingga pemilik kendaraan dapat diberitahu tentang SOH powertrain listrik. Aftermarket memiliki lebih banyak pilihan pelatihan, tetapi, sebagian besar individu atau perusahaan penyedia pelatihan tidak terlatih secara profesional dalam teknologi sistem powertrain listrik. Selain itu, mode kegagalan yang akan dialami oleh Dealer OEM dapat sangat berbeda dengan yang dialami oleh Aftermarket. Sedangkan untuk segmen pelatihan, sebagian besar pelatih/penyedia Aftermarket biasanya otodidak dan tidak memiliki pelatihan profesional dalam ilmu kelistrikan dan mekanik powertrain listrik, dan oleh karena itu diturunkan untuk mengajar atau menggunakan diagnostik kegagalan pola. Selain itu, sebagian besar teknik diagnostik yang diinstruksikan di Purna Jual hanya akan mengungkap sebagian kecil dari semua kemungkinan mode kegagalan EM. Selain itu, pengamatan saya tentang bagaimana Aftermarket dan OEM telah menginstruksikan teknisi tentang cara mengidentifikasi sebagian kecil mode kegagalan EM hanya sepintas lalu. Saat ini, teknisi sangat bergantung pada pola (pengenalan) kegagalan sistem sebagai metode untuk mengidentifikasi akar penyebab kegagalan sistem (ICE) tradisional. Sayangnya, teknologi mekanis, elektrik, dan magnetik powertrain EM mengalami iterasi yang sangat cepat sehingga, kegagalan pola akan diturunkan ke pendekatan diagnostik yang kurang efektif. Tanpa dasar teknis yang kuat dalam teknologi EM, analisis dan diagnostik akan menjadi perjuangan berat bagi seorang teknisi. Mempelajari analisis EM dan teknik diagnostik membutuhkan pelatihan dan pengalaman yang signifikan, yang merupakan tantangan bagi para ahli diagnosa yang berpengalaman sekalipun, kecuali jika peralatan analisis dan pengujian dapat menggosok data listrik dan magnetik untuk membuat pekerjaan analisis dan diagnostik menjadi tugas yang lebih mudah. Teknisi otomotif sudah kewalahan dengan banyaknya kursus yang mereka hadiri setiap tahunnya, hanya untuk tetap mengikuti perkembangan teknologi mesin pembakaran internal (ICE) tradisional. Dan, karena teknologi ICE terdiri dari sebagian besar interaksi sehari-hari bagi seorang teknisi, merupakan tugas berat bagi mereka (dan pemilik bisnis) untuk menjustifikasi pengalokasian waktu pelatihan yang signifikan untuk mempelajari sistem powertrain listrik. Namun, pasar otomotif telah mencapai puncaknya. Volume produk Kendaraan Listrik di pasar yang mendekati atau keluar dari masa garansi mulai mencapai angka yang signifikan. Oleh karena itu, volume ini tidak bisa lagi diabaikan, terutama oleh Aftermarket otomotif. Singkatnya, bidang layanan otomotif telah mencapai kondisi yang tidak dapat lagi mengabaikan sistem Electrified Vehicle atau EM, entah mereka menyadarinya atau tidak!

“Langkah Selanjutnya” Diagnostik Untuk Teknisi dan Instruktur

Pasar layanan otomotif saat ini sedang mengalami masa transisi dalam sejarah. Kami menyaksikan perubahan penjaga, karena industri otomotif mengalami perubahan powertrain ICE ke sistem powertrain berbasis listrik. Ini berarti bahwa teknisi otomotif harus terus menyervis teknologi saat ini sambil belajar dan mendapatkan pengalaman dalam sistem powertrain listrik yang baru. Karena tidak ada pengetahuan lama (yaitu, kemampuan untuk memanfaatkan pengetahuan dan pengalaman sebelumnya) dan transfer teknologi yang minimal (teknologi saat ini memiliki penggunaan yang terbatas pada sistem yang baru) dari ICE ke kereta listrik, cakrawala pembelajaran menjadi curam dan panjang. Hasilnya adalah, teknisi akan membutuhkan dukungan yang signifikan, ketika menganalisis dan mendiagnosis sistem powertrain listrik yang baru. Selain itu, ada kebutuhan di lapangan untuk tidak hanya menganalisis dan mendiagnosis sistem powertrain listrik, tetapi juga mengkonfirmasi (atau tidak) diagnostik untuk memastikan bahwa komponen yang benar perlu diperbaiki atau diganti. Ini adalah titik kritis, karena banyak komponen powertrain listrik yang bisa mencapai beberapa ribu dolar atau lebih. Singkatnya, teknisi otomotif perlu mengandalkan pengujian dan analisis yang dapat dengan cepat menyatukan semua elemen yang diperlukan untuk menguji aspek kelistrikan dan magnetik EM dan memberikan hasil pengujian dan kesimpulan yang efisien.

Analisis dan Diagnostik EM: Sebuah Studi Kasus

Menentukan kondisi kesehatan transaxle listrik atau transmisi (SOH) atau, mengonfirmasi bahwa peristiwa bencana telah terjadi menjadi aspek yang lebih penting dalam industri servis purnajual dan industri yang menganalisis, mendiagnosis, dan menyervis powertrain listrik. Seiring dengan semakin banyaknya pilihan bagi pemilik kendaraan hibrida untuk mendapatkan layanan servis, maka semakin penting pula untuk memastikan bahwa penentuan SOH atau, untuk memastikan bahwa unit motor-generator listrik (MGU) telah mencapai masa pakai akhir (EOL) menjadi proses yang dapat diulang dan dapat diandalkan. Misalnya, karena kompresi mesin, kebocoran silinder, dan keseimbangan rpm, dll., dapat berubah (memburuk) seiring waktu atau jarak tempuh (penuaan) yang mengakibatkan fase EOL pada produk, MGU juga dapat mengalami efek penuaan yang pada akhirnya akan mengakibatkan EOL. Namun, karena waktu kalender atau jarak tempuh (penuaan) saat mesin mengalami kegagalan dapat bervariasi secara dramatis dan dapat bergantung pada banyak faktor (siklus berkendara, lokasi geografis, medan, riwayat perawatan, dll.) Penuaan MGU juga dapat dipengaruhi oleh berbagai faktor yang dapat (secara statistik) membantu menentukan ekspektasi EOL secara umum. Untuk mengumpulkan data dengan cepat, tidak ada metode yang lebih baik daripada menguji powertrain listrik yang baru saja dilepas dari kendaraan dan mengumpulkan data ini untuk membentuk studi kasus dan metode untuk menyampaikan pentingnya pengujian powertrain listrik. Pengalaman saya dalam mengembangkan diagnostik, pengujian, dan servis sistem penggerak listrik dan paket baterai, jarang sekali ada kesempatan untuk menguji MGU dengan tipe yang sama di lokasi yang sama, yang memiliki jarak tempuh dan usia kronologis yang luas, dan dapat diuji dalam satu hari. Oleh karena itu, studi kasus ini akan menggunakan data dari 20 transaxle elektrik kendaraan hibrida Toyota Prius yang menggunakan motor penggerak dan generator yang sama. Transaxle elektrik ini memiliki dua MGU: satu motor penggerak (MG2) dan satu generator (MG1).

Informasi Latar Belakang Pengujian Studi Kasus

Informasi berikut ini berfungsi sebagai informasi latar belakang mengenai populasi MGU transaxle Toyota Prius yang diuji sebagai bagian dari studi kasus ini:

– Lokasi Pengujian: Bisnis suku cadang bekas Midwest yang berspesialisasi dalam komponen kendaraan listrik hibrida

– Toyota Prius Tipe Transaxle: Generasi II (2004 – 2009)

– Semua transaxle yang diuji telah dilepas dari kendaraan dan disimpan di gudang di atas palet (catatan: MGU dapat diuji dengan transaxle yang terpasang di dalam kendaraan atau di luar kendaraan tanpa perubahan apa pun pada data pengujian)

– Jumlah Transaxle dalam populasi pengujian: 20

– Rentang jarak tempuh populasi pengujian: 28k – 148k

– Rentang Tahun Model dari populasi pengujian: 2004 – 2009

– MGU yang diuji: MG1 dan MG2

– Jumlah pengujian pada setiap MGU untuk memperoleh data: Satu (1)

– Suhu pengujian: 5,5°C (42°F)

– Kelembapan: 58

Instrumentasi Uji Studi Kasus dan Akuisisi Data

– MS Excel – untuk memasukkan/mengumpulkan data pengujian dan menghitung nilai statistik

– All Test Pro 33EV (AT33EV) – Alat Analisis Sirkuit Motor untuk memperoleh data uji motor

– Persyaratan Standar Pengujian: Institute of Electrical and Electronic Engineers (IEEE) 56, 118, dan 120 mencakup metode pengujian Analisis Rangkaian Motor, termasuk bagaimana data dikumpulkan dengan instrumentasi; IEEE 1415-2006, “Panduan untuk Pengujian Pemeliharaan IM dan Analisis Kegagalan”; IEEE 43-2000, “Praktik yang Disarankan untuk Menguji Insulasi”

– Dasar pemikiran untuk pemilihan instrumen: AT33EV mendapat nilai tertinggi dari lima (5) metodologi pengujian MGU dalam studi internal General Motors (GM) yang dilakukan tim saya pada tahun 2011 untuk menentukan prospek kemampuan prognostik dan pengujian instrumen pengujian MGU. Alat ini juga mendapat nilai tertinggi dalam studi yang dilakukan oleh pemasok pengujian motor listrik eksternal untuk GM, ketika studi ini direplikasi untuk memastikan pengulangan hasil pengujian dan performa instrumen. Oleh karena itu, AT33EV merupakan instrumen uji yang unggul untuk melakukan pengujian EM 3 fase dan analisis SOH. Salah satu keunggulan utama alat AT33EV adalah kemampuannya menguji rotor EM tanpa perlu melakukan rotasi. Singkatnya, EM dapat sepenuhnya diuji secara statis. Bagi teknisi, ini berarti bahwa pengujian dapat dilakukan dengan sistem Tegangan Tinggi yang dinonaktifkan dan tidak diperlukan pengujian di jalan raya – semua pengujian dapat dilakukan di ruang servis.

– Parameter pengujian instrumen yang diperoleh oleh instrumen untuk menentukan MGU SOH: Resistansi arus searah (dc) (miliohm), Induktansi, Impedansi, Kapasitansi, Sudut Fasa, Rasio Frekuensi-Arus, Faktor Disipasi (kontaminasi), dan Resistansi Isolasi.

– Hasil pengujian yang disediakan oleh instrumen AT33EV: o Resistansi dc belitan fasa yang dinyatakan dalam Ohm Resistansi – data ini akan digunakan untuk menguji koneksi motor internal (yaitu, korosi, koneksi keriting yang longgar, dll.). Resistansi dc juga dapat digunakan untuk mengindikasikan korsleting kumparan internal (tembaga-ke-tembaga) yang sangat parah atau korsleting fase-ke-fase yang lebih parah (kegagalan belitan intra atau antar fase). Uji resistansi dc tidak efektif dalam mengidentifikasi korslet tembaga ke tembaga yang kurang invasif dan tidak akan membantu dalam menentukan penuaan slot belitan/stator.

– Pengujian Resistansi Isolasi (IR) yang dinyatakan dalam Ohm Resistansi – pengujian IR diamati dan dibandingkan dengan waktu yang telah berlalu untuk mencapai tingkat resistansi tertinggi untuk menentukan penghalang resistansi isolasi terhadap arde.

– Faktor Disipasi (DF ) – dinyatakan dalam persentase (berasal dari sudut fasa dan pengukuran kapasitansi) adalah ukuran kerugian dielektrik (isolasi) pada bahan isolasi listrik dalam medan bolak-balik (arus) dan energi yang dihasilkan dihamburkan sebagai panas. DF digunakan sebagai alat untuk mengukur perubahan kondisi kualitas lapisan kawat belitan fasa MGU (pernis dielektrik atau enamel), kondisi kualitas dielektrik kawat-ke-kawat dan fase-ke-fase, dan kondisi kualitas isolasi (dielektrik) lapisan slot stator untuk mengidentifikasi kehilangan isolasi akibat kontaminasi dan / atau penurunan kualitas (penuaan). Kontaminasi adalah / dapat berupa, efek kumulatif dan berasal dari elemen mikro aluminium, baja, bahan gesekan, kontaminan minyak, plastik, kelembaban, dll. yang menyediakan media di mana energi dapat berpindah antara kabel fasa, belitan fasa, antara belitan fasa dan insulasi slot liner stator, atau antara belitan fasa, insulasi slot liner dan besi belakang MGU (yaitu, tumpukan laminasi stator) yang secara elektrik sama dengan sasis kendaraan. Hal ini mengakibatkan lapisan belitan fasa yang melemah/tua dan/atau bahan isolator slot (dielektrik). Karena kegagalan katastropik (akhir) dari MGU dapat disebabkan oleh kontaminasi kumulatif selama masa pakainya, hasil data uji DF merupakan metrik prognostik/diagnostik yang penting bagi pengguna untuk membantu dalam menentukan SOH insulasi MGU.

– Test Value Static (TVS ) – angka tanpa dimensi yang terdiri dari penggunaan sub-set parameter pengujian instrumen yang disebutkan di atas, yaitu Induktansi, Impedansi (Resistansi AC), Sudut Fasa, dan Rasio Frekuensi-Arus, serta menggosok metrik yang dihasilkan dengan analisis algoritmik yang kompleks. Data uji parameter belitan 3-Fase kemudian dihitung dengan algoritme perangkat lunak yang memberikan nilai numerik yang dihasilkan kepada pengguna untuk menentukan kinerja listrik dan magnetis stator dan rotor MGU 3-Fase. Pengguna membandingkan angka tanpa dimensi dengan angka referensi (angka yang disediakan bersama tester) untuk menentukan secara numerik seberapa jauh data MGU yang diuji telah melenceng (atau tidak) dari data uji MGU baru dengan jenis atau generasi transmisi yang sama. Nilai TVS juga menghilangkan kebutuhan untuk memutar MGU untuk menguji belitan stator 3-Fase, magnet rotor atau batang rotor, dan cincin korslet, dll.

– Pengujian sub-sistem MGU: AT33EV mampu menguji SOH rotor dan stator MGU tanpa memutar (spinning) rotor (baik magnet permanen maupun EM induksi)

– Koneksi AT33EV ke kabel MGU dilakukan dengan menggunakan tiga (3) adaptor tembaga murni berdiameter 0,375 “dengan resistansi dalam kisaran mikro-Ohm rendah, permukaan berlekuk, dan ulir eksternal (dua adaptor dengan panjang 3 “dan satu adaptor dengan panjang 4”) untuk memungkinkan koneksi instrumentasi yang dapat diulang ke kabel MGU.

Presentasi Data Studi Kasus

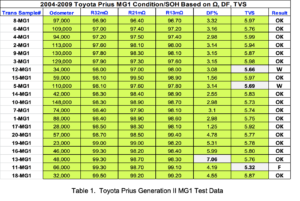

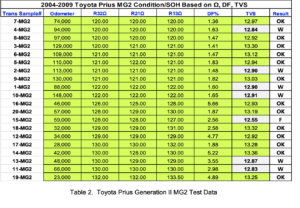

Data uji MGU disajikan pada Tabel 1 & Tabel 2. Tabel 1 menyajikan data pengujian untuk transaxle MG1 (generator) dan Tabel 2 menyajikan hasil pengujian pada transaxle MG2 (motor penggerak). Kolom-kolom tabel menyediakan data berikut ini (dari kiri ke kanan):

– Nomor sampel transmisi

– Pembacaan Odometer Kendaraan yang transmisi dilepas

– Resistensi 3-2 / 2-1 / 1-3: Nilai resistensi ketika mengukur Fase 3 ke 2, 2 ke 1, lalu 1 ke 3. Hasil uji resistensi adalah perbandingan nilai lilitan fase untuk menentukan keseimbangan resistensi secara keseluruhan. Dokumen Standar Institute of Electrical and Electronic Engineers (IEEE) 1415-2006 menyatakan “ketiga nilai (resistansi) dibandingkan – semua pembacaan harus berada dalam rentang 3% – 5% dari rata-rata ketiga pembacaan tersebut.” Nilai standar memastikan bahwa ada dc listrik (resistansi) dan keseimbangan arus fasa di antara semua belitan fasa MGU.

– DF% (Faktor Disipasi) – Merupakan angka yang berasal dari algoritme perangkat lunak AT33EV yang memberikan data uji kontaminasi yang dihasilkan dalam format persentase (%) bagi pengguna. Data yang digunakan untuk menentukan MGU DF adalah kapasitansi (elemen utama untuk pengujian DF), Induktansi, Impedansi, sudut fasa, dan rasio arus-ke-frekuensi sebagai elemen listrik tambahan yang digunakan oleh perangkat lunak untuk menggosok data. Dalam data, DF disajikan dalam persentase dan satuan kapasitansi (%). Namun, untuk menyederhanakan pelaporan data dalam artikel ini, persentase akan digunakan dalam tiga rentang:

o ≤ 6% = Baik (OK) – kontaminasi dalam batas yang dapat diterima

o 6% – 10% = Peringatan (W) – kontaminasi tinggi tetapi tidak di luar batas

o ≥ 10% = Gagal/Gagal (F) – kontaminasi berlebihan, di luar batas dan bisa juga merupakan kondisi yang hadir untuk menyebabkan mode kegagalan yang lebih serius

Pengujian kontaminasi belitan MGU tercakup dalam Standar IEEE 43-2000. IEEE 56, 118, dan 120 mencakup metode pengujian Analisis Rangkaian Motor, termasuk bagaimana data dikumpulkan dengan instrumentasi.

– TVS (Test Value Static) – Nilai TVS memungkinkan pengujian MGU dengan membandingkan data pengujian ke unit referensi (baru). Dengan menggunakan nomor referensi yang memenuhi syarat, setiap MGU SOH dapat ditentukan dengan menggunakan metode perbandingan ini. Secara khusus, nilai TVS dapat membantu dalam menentukan tingkat penuaan MGU (kerusakan) belitan, isolasi slot stator, kondisi magnetik rotor/stator, dll., atau jika unit tersebut telah mengalami kegagalan. Konsep utama dari penggunaan metrik TVS adalah mampu menguji transaxle/transmisi pada kendaraan baik yang menggunakan koneksi langsung ke final drive, set roda gigi planetary tunggal atau ganda atau, sistem kopling hidrolik internal, dll. Namun, data TVS tidak akan menentukan apakah masalah MGU 3-Fase adalah stator atau rotor. Alat ini hanya dapat menentukan apakah ada ketidakseimbangan listrik atau magnet pada rotor atau stator.

– Hasil data TVS dilaporkan sebagai berikut:

o ≤ 3% = OK – Keseimbangan Stator dan Rotor yang baik

o ≥ 3% tetapi ≤ 5% = PERINGATAN (W) bahwa Stator atau Rotor mulai tidak seimbang secara elektrik atau magnetis

o ≤ 5% = GAGAL (F) – Sifat listrik atau magnetik stator atau rotor tidak seimbang dan Gagal untuk tetap berada dalam rentang pengujian. Rentang kegagalan juga dapat berupa kondisi yang menyebabkan mode kegagalan yang lebih serius

Dalam sistem otomotif, tidak relevan apakah masalahnya adalah rotor atau stator karena transaxle/transmisi harus dibongkar di dalam kendaraan atau dilepas dari kendaraan. Dalam kedua kasus tersebut, rotor dan stator dilepas dan rakitan stator dan rotor yang baru atau yang diketahui baik dapat digunakan untuk mengganti unit yang gagal dalam pengujian atau menunjukkan data yang konsisten dengan penuaan lanjut. Dengan mengganti stator dan rotor, hal ini akan mengurangi kemungkinan kesalahan diagnosis atau pengujian yang lebih mahal.

Data Studi Kasus dan Pembahasan Hasil

Terdapat total 20 transaxle elektrik Generasi II (2004-2009) sebagai bagian dari penelitian ini. Meskipun tidak dilaporkan dalam data (tetapi dicatat pada halaman data), setiap transaxle diuji untuk ketahanan isolasi (IR) pada 500Vdc. Ada nol (0) transaxle yang gagal dalam uji IR. Namun, dua dari transaxle (sampel 12 & 16) lambat untuk mencapai level IR 500Vdc maksimum @ > 10 detik) yang, dari pengalaman pengujian, mengindikasikan permulaan awal dari kebocoran isolasi dan kelemahan pada insulasi belitan MGU atau bahan insulasi slot stator. Seiring dengan bertambahnya usia belitan, waktu untuk mencapai tingkat IR maksimum akan meningkat secara signifikan (yaitu, 45 detik – lebih dari 1 menit), karena kebocoran energi antara belitan, slot liner, dan laminasi stator (besi belakang). Jenis hasil data ini pada akhirnya akan berkembang menjadi kegagalan MGU, tetapi, memprediksi waktu kegagalan tidak termasuk dalam cakupan artikel ini. Namun, ada metode statistik berkualitas yang tersedia (seperti analisis Weibull atau menggunakan statistik Keandalan) yang dapat membantu dalam memprediksi waktu hingga kegagalan MGU berdasarkan hasil sifat uji listrik, lingkungan pengoperasian, dll.

Data Odometer

Data odometer dalam studi kasus ini sangat luas dan telah dibulatkan ke 1000 mil terdekat untuk memudahkan pelaporan. Transaxle dengan titik data odometer terendah adalah 23.000 mil dan titik data tertinggi 148.000 mil.

Data Pengukuran Resistansi Fase

Data resistansi fase dilaporkan dalam satuan dc miliohm (mOhm). Sampel transaxle 8 melaporkan resistensi terendah 96,40 – 96,90 mOhm. Sampel transaxle 3, 4, 7, dan 8 melaporkan resistensi terendah untuk MG2 sebesar 120,00 – 121,00 mOhm. Semua pengukuran resistansi fase sampel transaxle adalah < variasi resistansi 3% untuk keseimbangan resistansi fase dan, oleh karena itu, berada dalam standar IEEE 1415 – 2006 untuk mesin listrik yang seimbang dengan resistansi dc.

Data Pengukuran Faktor Disipasi

Data Faktor Disipasi % menunjukkan bahwa sampel transaxle MG1 13 adalah satu-satunya unit yang tidak mendapat skor dalam kisaran normal dengan 7,06% (kisaran PERINGATAN). Data sampel 16 Transaxle MG1 pada 5,99% hampir menempatkannya dalam kategori WARNING dengan sampel 13. Tidak ada data unit Transaxle MG2 yang menghasilkan DF% PERINGATAN atau GAGAL. Namun, sampel Transaxle 16 DF% sebesar 5,66 masih dalam batas-batas pengujian yang dapat diterima, tetapi berada di perbatasan data WARNING. Baik data MG1 dan MG2 untuk sampel 16 hampir menempatkannya dalam kategori data PERINGATAN untuk kedua MGU.

Data Pengukuran Statis Nilai Uji

Pengukuran TVS (angka tanpa dimensi) adalah nilai numerik data pengukuran yang paling kompleks untuk dilaporkan. Nilai referensi TVS target untuk Generasi II MG1 dan MG2 adalah:

– MG1 = 5,80

– MG2 = 13.30

Data yang diperoleh untuk sampel transaxle MG1 menunjukkan bahwa sampel 12 dan 5 berada dalam kondisi PERINGATAN (≥ 3% tetapi ≤ 5% varians dari target data referensi), sedangkan sampel 11 menunjukkan kondisi GAGAL (≥ 5% varians dari target data referensi). Data yang diperoleh untuk sampel transaxle MG2 menunjukkan bahwa sampel 1,2,4,10,11 dan 13 berada dalam kondisi PERINGATAN (≥ 3% tetapi ≤ 5% varian dari target data referensi), sedangkan sampel 15 menunjukkan kondisi GAGAL (≥ 5% varian dari target data referensi).

Kesimpulan Studi Kasus

Meskipun studi kasus ini melibatkan jumlah sampel yang kecil, yaitu 20, data tersebut konsisten dengan pengujian yang telah dilakukan terhadap ratusan MGU (baik produk Toyota maupun kompetitor mereka). Dapat dipahami bahwa, jika terdapat populasi kendaraan Generasi II di lapangan sebesar ≈1,5 juta kendaraan, ukuran sampel yang diperlukan untuk memberikan tingkat kepercayaan data 95% (dengan +/- 3% Confidence Interval) adalah ≈1100 transaxle.

Ukuran sampel dalam penelitian ini masih jauh dari jumlah yang diperlukan untuk mendapatkan pemodelan statistik yang dapat diandalkan untuk mesin listrik MG1 dan MG2 MGU tahun 2004-2009. Jumlah populasi statistik yang cukup besar (ukuran sampel) ditambah dengan tingkat kepercayaan dan interval kepercayaan yang tinggi untuk mencapai angka statistik yang dapat diandalkan untuk menghasilkan kesimpulan statistik berada di luar cakupan studi kasus ini. Namun, sebagian besar bukti pengujian dari studi kasus ini (dan studi kasus lainnya yang serupa) telah konsisten dengan hasil studi kasus lainnya dalam memberikan nilai prognostik dan diagnostik kepada teknisi lapangan dalam menentukan SOH MGU sebelum terjadi kegagalan yang parah.

Perbandingan Jenis Data – berdasarkan data yang disediakan dalam studi kasus ini, dapat disimpulkan bahwa data resistensi belitan tidak memiliki tren (atau melacak) mode kegagalan MGU SOH lainnya. Semua pengujian resistansi fase pada MGU dalam studi kasus ini menunjukkan bahwa terdapat keseimbangan antara semua fase MGU dan masing-masing memenuhi standar IEEE 1415-2006. Data DF yang diperoleh dari masing-masing MGU tidak memiliki tren atau melacak dengan data pengujian resistansi dc dan juga tidak memiliki tren terhadap data TVS. Oleh karena itu, MGU dapat berisi resistansi fase seimbang, data DF% yang berada dalam batas toleransi, tetapi gagal dalam pengujian TVS. Pengujian ini sesuai dengan IEEE 56, 118 dan 120 yang mencakup metode pengujian Analisis Rangkaian Motor, termasuk bagaimana data dikumpulkan dengan instrumentasi. Selain itu, berdasarkan data studi kasus, dimungkinkan untuk mengandung resistansi fase seimbang, data TVS yang berada dalam batas toleransi, tetapi, memperoleh tingkat peringatan untuk DF%. Pengujian ini sesuai dengan pengujian kontaminasi belitan MGU yang terdapat dalam Standar IEEE 43-2000.

Singkatnya, data resistansi, data DF%, dan data TVS dipisahkan dalam menentukan SOH MGU. Dengan menggunakan prinsip-prinsip teknik kelistrikan dasar yang dikombinasikan dengan matematika canggih dan algoritme perangkat lunak untuk menggosok data, gambaran total MGU SOH atau konfirmasi kegagalan bencana dapat dilakukan. Ini adalah kabar baik bagi teknisi di lapangan karena, di masa lalu, banyak masalah operasional/kinerja MGU, pengukuran penuaan isolasi belitan atau slot, atau, mencoba mengidentifikasi kondisi intermiten yang sulit tidak dapat diandalkan. Teknik diagnostik yang tidak dapat diandalkan seperti hanya menggunakan MilliOhmmeter, penggunaan MilliOhmmeter dan IR, atau menggunakan kombinasi MilliOhmmeter, IR, dan pengukur impedansi tidak dapat mendeteksi perubahan halus pada belitan fasa atau insulasi slot stator dan, oleh karena itu, tidak dapat mendeteksi permulaan mode kegagalan kelistrikan atau insulasi. Metode-metode ini mungkin dapat diterima untuk mengidentifikasi sekelompok kecil mode kegagalan atau mengonfirmasi kondisi bencana, tetapi tidak ada yang mampu memberikan pengujian SOH MGU winding dan slot liner yang canggih.

Ringkasan

Saya harap Anda menikmati studi kasus ini dan telah memberikan Anda wawasan lebih lanjut tentang bagaimana MGU dapat diuji untuk berbagai macam SOH dan mode kegagalan. Pengujian powertrain listrik harus menjadi metrik inspeksi standar untuk bisnis layanan OEM atau Purna Jual. Karena industri otomotif terus beralih dari powertrain berbasis ICE ke powertrain listrik yang hemat, sangat penting bagi teknisi otomotif untuk memahami bagaimana pengujian dan analisis harus dilakukan dan mode kegagalan yang dapat diidentifikasi dengan analisis tersebut. Ini juga akan menjadi tanggung jawab bisnis servis untuk menginformasikan dan mengedukasi pelanggan tentang bagaimana powertrain listrik mengubah pemeriksaan dan servis kendaraan. Saat ini, hanya sedikit bisnis layanan yang mengedukasi konsumen tentang inspeksi SOH powertrain listrik, dan hal ini harus segera menjadi arus utama untuk memastikan tingkat Manajemen Hubungan Pelanggan (CRM) yang tinggi. Pengujian berkala EM merupakan elemen penting dalam menentukan SOH powertrain listrik dan semua bisnis yang melayani kendaraan hibrida dan listrik harus menjadikannya sebagai praktik standar dalam menawarkan layanan ini kepada pemilik kendaraan listrik. Pelanggan kendaraan tidak akan mengetahui tentang analisis EM SOH berkala sampai mereka diedukasi, oleh Anda. Segway yang sangat bagus untuk bisnis jasa untuk menciptakan layanan baru untuk menghasilkan pendapatan, sambil menawarkan layanan yang solid bagi pelanggan!