Pruebas EV: La verificación del estado de salud pasa a primer plano

Dr. Mark Quarto Director Técnico – Quarto Technical Services

Después de trabajar más de 32 años en tecnología de vehículos eléctricos, he experimentado la mayoría de los ámbitos del desarrollo y la ingeniería de automoción. Estas experiencias han pasado de ingeniero de servicio, ingeniero de desarrollo de diagnósticos de gestión de propulsión/energía, director de ingeniería de sistemas de electrificación de vehículos, director de grupo de ingeniería de sistemas de electrificación de vehículos, y ahora (tras su jubilación en 2012) consultor e instructor/mentor de fabricantes de equipos originales, refabricantes y el mercado posventa de sistemas de vehículos electrificados. Disfruté enormemente diseñando algunos de los vehículos eléctricos más avanzados de la historia de la automoción, como el GM EV1, el Chevrolet Tahoe/Yukon 2-Mode Hybrid, el Chevrolet Spark Electric, el Chevrolet Volt, la flota de demostración de la pila de combustible del Chevrolet Equinox y otros vehículos conceptuales avanzados. Como he observado de cerca la industria durante los últimos 20 años, ha estado experimentando una verdadera revolución en los sistemas de propulsión a medida que los vehículos electrificados (es decir, vehículos híbridos, enchufables y eléctricos) continúan poblando la población de vehículos. El mercado de vehículos eléctricos usados y de segunda mano sigue suscitando inquietudes sobre cómo los técnicos analizarán y diagnosticarán con confianza los sistemas de transmisión eléctrica.

En particular, el diagnóstico de motores y generadores (máquinas eléctricas, EM) y el análisis del estado de salud (SOH) han pasado a ocupar un lugar central en el diagnóstico y el análisis de la automoción. Los técnicos de automoción han manifestado un gran interés por aprender los procesos de análisis y diagnóstico más avanzados para ayudar a determinar el SOH de un EM. A medida que los productos de vehículos electrificados siguen envejeciendo en el mercado, los primeros propietarios de vehículos antiguos, los segundos propietarios y las flotas se plantean ahora la pregunta “¿cuál es el estado del motor de accionamiento y del generador (estator y rotor) a la hora de determinar el SOH de un vehículo?” Además, los técnicos de campo desean disponer de un método para “confirmar” sus análisis y diagnósticos cuando se enfrentan a un fallo del sistema de propulsión eléctrico. En concreto, es posible que los sistemas de diagnóstico a bordo de los vehículos OEM no ofrezcan los métodos de análisis exhaustivos necesarios para determinar el estado de un EM antiguo ni permitan determinar con claridad si el problema reside en el EM o en su sistema de módulo inversor de potencia (PIM). Dado que el coste de un sistema EM o PIM puede suponer miles de dólares de reparación, es esencial identificar y determinar la causa del problema. Además, el tiempo de trabajo necesario para identificar y confirmar la causa de un problema puede ser extenso, lo que se suma al ya considerable coste de la reparación. Y, si los sistemas se diagnostican mal, los costes de piezas y mano de obra aumentan considerablemente. Por último, hay que tener en cuenta que ni el mercado de recambios ni los fabricantes de equipos originales han integrado el SOH EM como parte de un proceso formal de pruebas de servicio, como es el caso de la tecnología de los motores de combustión interna (ICE). Por ejemplo, si a un técnico de automoción se le preguntaran las causas de un fallo de encendido de un motor de combustión interna tradicional, las variaciones en las rpm, el estado de mezcla pobre/rica, etc., lo lógico sería que realizara pruebas específicas. Algunas de estas pruebas del motor incluirían el equilibrio de los cilindros, la compresión, la estanqueidad de los cilindros, las formas de onda de vacío, las pruebas del sistema de encendido, etc. Estas pruebas son endémicas y están integradas en el ADN de la forma en que los técnicos de automoción prueban, analizan y diagnostican los sistemas de transmisión de los automóviles. Sin embargo, si se preguntara a estos mismos técnicos de automoción cómo probar un sistema de propulsión eléctrico, la mayoría podrían citar uno o dos tipos de pruebas, pero desconocerían por completo los elementos de prueba adicionales que se utilizan en el análisis EM y los modos de fallo asociados. Aquí radica la brecha fundamental entre el nivel actual de análisis y diagnóstico de EM en el campo del servicio automotriz, frente a las áreas de prueba que deben entenderse para proporcionar un análisis y diagnóstico completo. En resumen, el sector de los servicios de automoción sufre una grave falta de iniciación en el campo del análisis y el diagnóstico de la cadena cinemática EM y de las aptitudes para determinar el SOH EM.

El camino menos transitado

Cuando he tenido conversaciones con muchos técnicos e instructores de automoción a lo largo de los años, la mayoría admitirá rápidamente que tienen una experiencia mínima en saber cómo probar, analizar y diagnosticar sistemas EM. Aunque los técnicos conocen bien las metodologías de diagnóstico de las cadenas cinemáticas tradicionales, sus experiencias son un camino menos transitado en el espacio de las cadenas cinemáticas eléctricas. A lo largo de mis 32 años de carrera en ingeniería de productos y servicios para vehículos eléctricos, he llegado a la conclusión de que ni los técnicos de los concesionarios OEM ni los del mercado de recambios han cultivado las técnicas de análisis o diagnóstico EM necesarias, a través de la formación y la experiencia. Gran parte de ello podría deberse a que la automoción se ha basado más en sistemas mecánicos que en sistemas electrónicos o eléctricos. Por lo tanto, el conjunto de competencias básicas del técnico tradicional no se ha centrado en la electricidad/electrónica, lo que ha limitado la exposición del técnico a los conceptos eléctricos/electrónicos tan necesarios para perfeccionar las técnicas de análisis de los sistemas eléctricos de propulsión. Estos comentarios no pretenden ser un juicio. Más bien, pretenden proporcionar información de observación para que el sector de los servicios de automoción reflexione sobre hacia dónde debe dirigirse a partir de ahora: un camino menos transitado.

También he mantenido estrechas alianzas con un número significativo de escuelas técnicas, colegios y programas universitarios de tecnología e ingeniería de automoción durante décadas y puedo informar de que hay pocas instituciones que se dediquen al análisis y diagnóstico de la cadena cinemática de los vehículos electrificados. Puede haber cualquier número de razones para el estado de esta condición en nuestras filas educativas pero, independientemente de las causas, el resultado es un vacío tecnológico que necesita ser llenado para ayudar a los técnicos en su formación para identificar y confirmar las métricas de rendimiento y SOH a través de un análisis sólido y procesos de diagnóstico. Además, proporcionar a los técnicos de automoción métodos de análisis y diagnóstico que reduzcan el tiempo de aprendizaje de las técnicas de análisis y de prueba de las cadenas cinemáticas de los vehículos electrificados es el siguiente paso fundamental para mejorar y hacer avanzar las competencias de los técnicos en sistemas eléctricos avanzados.

Estado actual del análisis y diagnóstico de la EM

En el campo de la tecnología de servicio automotriz, existen escasos recursos para que los técnicos adquieran y utilicen en el análisis y diagnóstico de los sistemas EM. Los fabricantes de automóviles han reducido al mínimo la formación de los técnicos y los equipos de prueba. Dentro del sistema de diagnóstico a bordo, no hay diagnósticos que supervisen el SOH EM. La mayoría de los diagnósticos están orientados a identificar fallos catastróficos y algunas partes del EM no tienen control de diagnóstico. Por lo tanto, existe una brecha significativa en la tecnología para ayudar al técnico en la identificación pronóstica de los próximos fallos EM para que el propietario del vehículo pueda ser informado del SOH del tren motriz eléctrico. El mercado posventa tiene más opciones de formación, pero la mayoría de las personas o empresas que imparten formación no están formadas profesionalmente en tecnologías de sistemas de transmisión eléctrica. Además, los modos de fallo que experimentará un distribuidor OEM pueden ser significativamente diferentes de los experimentados en el mercado posventa. En cuanto al segmento de la formación, la mayoría de los formadores/proveedores del mercado posventa suelen ser autodidactas y carecen de formación profesional en las ciencias eléctricas y mecánicas de las cadenas cinemáticas eléctricas, por lo que se ven relegados a enseñar o utilizar diagnósticos de fallos por patrones. Además, la mayoría de las técnicas de diagnóstico que se están instruyendo en el mercado posventa sólo descubrirían un pequeño porcentaje de todos los posibles modos de fallo de un EM. Además, mi observación de cómo el mercado de accesorios y fabricantes de equipos originales han instruido a los técnicos en la forma de identificar el pequeño porcentaje de los modos de fallo EM ha sido superficial, en el mejor. En la actualidad, los técnicos se basan en gran medida en el patrón (reconocimiento) de fallos de los sistemas como método para identificar la causa raíz de los fallos de los sistemas tradicionales (ICE). Desgraciadamente, las tecnologías mecánicas, eléctricas y magnéticas de los sistemas de propulsión están evolucionando tan rápidamente que los fallos de patrón quedarían relegados a un enfoque de diagnóstico menos eficaz. Sin una base técnica sólida en tecnología EM, el análisis y el diagnóstico serán una batalla literalmente cuesta arriba para un técnico. El aprendizaje de las técnicas de análisis y diagnóstico EM requiere una formación y una experiencia considerables, que suponen un reto incluso para los diagnosticadores más experimentados, a menos que el equipo de análisis y pruebas pueda depurar los datos eléctricos y magnéticos para facilitar el trabajo de análisis y diagnóstico. Los técnicos de automoción ya están abrumados con el inmenso número de cursos a los que asisten anualmente, sólo para mantenerse al día con las tecnologías tradicionales de los motores de combustión interna (ICE). Y, dado que la tecnología ICE constituye la mayor parte de la interacción diaria de un técnico, es una tarea onerosa para ellos (y para el propietario de la empresa) justificar la asignación de importantes horas de formación para aprender los sistemas de propulsión eléctrica. Sin embargo, el mercado automovilístico ha alcanzado un punto álgido. El volumen de productos de Vehículos Electrificados en el mercado que se acercan a su periodo de garantía o lo han superado empieza a alcanzar cifras significativas. Por lo tanto, estos volúmenes ya no pueden ser ignorados, especialmente por el mercado de recambios de automoción. En resumen, el sector de los servicios de automoción ha llegado a un punto en el que ya no puede ignorar los sistemas de vehículos electrificados o ME, ¡se den cuenta o no!

Próximos pasos” de diagnóstico para técnicos e instructores

El mercado de servicios de automoción vive actualmente un momento histórico de gran transición. Estamos asistiendo al cambio de guardia, ya que la industria automovilística está experimentando el paso de sistemas de propulsión de combustión interna a sistemas de propulsión de base eléctrica. Esto significa que los técnicos de automoción deben seguir prestando servicio a la tecnología actual al tiempo que aprenden y adquieren experiencia en los nuevos sistemas de propulsión eléctrica. Dado que no hay conocimientos heredados (es decir, capacidad de aprovechar los conocimientos y la experiencia anteriores) y la transferencia de tecnología es mínima (la tecnología actual tiene un uso limitado en el nuevo sistema) de los sistemas de propulsión de combustión interna a los eléctricos, el horizonte de aprendizaje es empinado y largo. El resultado es que los técnicos necesitarán un apoyo considerable a la hora de analizar y diagnosticar los nuevos sistemas eléctricos de propulsión. Además, en este campo no sólo es necesario analizar y diagnosticar los sistemas de transmisión eléctrica, sino también confirmar (o no) un diagnóstico para asegurarse de que hay que reparar o sustituir el componente correcto. Este es un punto crítico, ya que muchos de los componentes del tren motriz eléctrico pueden registrar varios miles de dólares o más. En resumen, los técnicos de automoción necesitarán confiar en pruebas y análisis que puedan reunir rápidamente todos los elementos necesarios para probar los aspectos eléctricos y magnéticos de un EM y proporcionar resultados de pruebas y conclusiones racionalizados.

Análisis y diagnóstico de EM: Un estudio de caso

Determinar el estado de salud del transeje o de la transmisión eléctrica (SOH) o, confirmar que se ha producido un evento catastrófico, se está convirtiendo en un aspecto cada vez más importante para la industria del servicio posventa y para aquellos que analizan, diagnostican y realizan el mantenimiento de los trenes motrices eléctricos. A medida que el mercado de posventa se convierte en una opción para los propietarios de híbridos para el servicio, también se vuelve más importante que nunca asegurar que la determinación del SOH o, para confirmar que una unidad de motor-generador eléctrico (MGU) ha llegado al final de su vida útil (EOL) se convierte en un proceso repetible y fiable. Por ejemplo, al igual que la compresión del motor, las fugas de los cilindros y el equilibrio de las rpm, etc., pueden cambiar (deteriorarse) con el tiempo o el kilometraje (envejecimiento) dando lugar a la fase de EOL del producto, una MGU también puede experimentar efectos de envejecimiento que en última instancia darán lugar a EOL. Sin embargo, como el tiempo natural o el kilometraje (envejecimiento) que un motor falla puede variar drásticamente y puede depender de muchos factores (ciclo de conducción, ubicación geográfica, terreno, historial de mantenimiento, etc.) el envejecimiento de la MGU también puede verse afectado por numerosos factores que pueden (estadísticamente) ayudar a determinar las expectativas generales de EOL. Para obtener datos rápidamente, no hay mejor método que probar cadenas cinemáticas eléctricas que hayan sido retiradas recientemente de los vehículos y recopilar estos datos para formar un estudio de caso y un método para transmitir la importancia de las pruebas de cadenas cinemáticas eléctricas. Mi experiencia en el desarrollo de diagnósticos, pruebas y mantenimiento de sistemas de propulsión eléctrica y baterías rara vez ofrece la oportunidad de probar MGUs del mismo tipo en el mismo lugar, con un amplio rango de kilometraje y edad cronológica, y que puedan ser probadas en un solo día. Por lo tanto, este estudio de caso utilizará datos de 20 transejes eléctricos de vehículos híbridos Toyota Prius que utilizan el mismo motor de accionamiento y generador. Este transeje eléctrico tiene dos MGU: un motor de tracción (MG2) y un generador (MG1).

Estudio de caso Pruebas Antecedentes

La siguiente información sirve como antecedente de la población de MGUs de transeje Toyota Prius que se probaron como parte de este estudio de caso:

– Lugar de la prueba: Negocio de piezas usadas del Medio Oeste especializado en componentes de vehículos eléctricos híbridos.

– Toyota Prius Tipo de transeje: Generación II (2004 – 2009)

– Todos los transejes sometidos a ensayo habían sido desmontados del vehículo y almacenados en palés en el almacén (nota: las MGU podrían haberse sometido a ensayo con el transeje instalado en el vehículo o fuera de él sin que se produjera ningún cambio en los datos de ensayo).

– Número de Transaxles en la población de prueba: 20

– Kilometraje de la población de prueba: 28k – 148k

– Rangos de años de los modelos sometidos a ensayo: 2004 – 2009

– MGUs probadas: MG1 y MG2

– Número de pruebas en cada MGU para adquirir datos: Una (1)

– Temperatura de prueba: 5,5°C (42°F)

– Humedad: 58%.

Estudio de caso Instrumentación de prueba y adquisición de datos

– MS Excel: para introducir/compilar datos de pruebas y calcular valores estadísticos.

– All Test Pro 33EV (AT33EV) – Herramienta de análisis de circuitos de motores para adquirir datos de pruebas de motores.

– Requisitos de las normas de ensayo: Instituto de Ingenieros Eléctricos y Electrónicos (IEEE) 56, 118 y 120 cubren los métodos de prueba de Análisis de Circuitos de Motores, incluyendo cómo se recogen los datos mediante instrumentación; IEEE 1415-2006, “Guía para Pruebas de Mantenimiento de IM y Análisis de Fallos”; IEEE 43-2000, “Práctica Recomendada para Pruebas de Aislamiento”.

– Justificación de la selección del instrumento: El AT33EV obtuvo la puntuación más alta de cinco (5) metodologías de prueba de MGU en un estudio interno de General Motors (GM) que mi equipo realizó en 2011 para determinar la perspectiva de las capacidades de pronóstico y prueba de instrumentos de prueba de MGU. También obtuvo la puntuación más alta en un estudio realizado por un proveedor externo de pruebas de motores eléctricos para GM, cuando se repitió el estudio para garantizar la repetibilidad de los resultados de las pruebas y el rendimiento de los instrumentos. Por lo tanto, el AT33EV es un instrumento de prueba superior para realizar pruebas EM trifásicas y análisis SOH. Una de las principales ventajas de la herramienta AT33EV es su capacidad para probar un rotor EM sin necesidad de rotación. En resumen, el EM puede probarse completamente de forma estática. Para el técnico, esto significa que las pruebas pueden llevarse a cabo con el sistema de alta tensión desactivado y que no es necesario realizar pruebas en carretera: todas las pruebas pueden realizarse en el área de servicio.

– Parámetros de prueba adquiridos por el instrumento para determinar el SOH de la MGU: Resistencia de corriente continua (cc) (miliohmios), Inductancia, Impedancia, Capacitancia, Ángulo de Fase, Relación Corriente-Frecuencia, Factor de Disipación (contaminación) y Resistencia de Aislamiento.

– Resultados de las pruebas proporcionados por el instrumento AT33EV: o Resistencia de CC del devanado de fase expresada en ohmios de resistencia – estos datos se utilizarán para comprobar las conexiones internas del motor (es decir, corrosión, conexiones de engarce sueltas, etc.). La resistencia de CC también se puede utilizar para indicar un cortocircuito muy grave de la bobina interna (cobre-cobre) o un cortocircuito más grave de fase a fase (fallos del devanado intra o interfásico). La prueba de resistencia de corriente continua es ineficaz para identificar cortocircuitos de cobre a cobre menos invasivos y no ayudará a determinar el envejecimiento de las ranuras del bobinado/estator.

– Prueba de resistencia de aislamiento (IR) expresada en ohmios de resistencia: la prueba IR se observa y se compara con el tiempo transcurrido para alcanzar su nivel de resistencia más alto a fin de determinar la barrera de resistencia de aislamiento a tierra.

– Factor de disipación (FD): expresado en porcentaje (derivado de las mediciones del ángulo de fase y la capacitancia), es la medida de las pérdidas dieléctricas (aislantes) en un material aislante eléctrico en un campo (de corriente) alterno y la energía resultante disipada en forma de calor. El DF se utiliza como medio para medir los cambios en el estado de calidad del recubrimiento (barniz dieléctrico o esmalte) de los hilos del devanado de fase de la MGU, el estado de calidad dieléctrica de hilo a hilo y de fase a fase, y el estado de calidad del aislamiento (dieléctrico) del revestimiento de la ranura del estator para identificar cualquier pérdida de aislamiento debida a contaminación y/o deterioro (envejecimiento). La contaminación es/puede ser, un efecto acumulativo y se deriva de microelementos de aluminio, acero, material de fricción, contaminantes de aceite, plásticos, humedad, etc. que proporciona un medio en el que la energía puede transferirse entre los alambres de fase, los devanados de fase, entre los devanados de fase y el aislamiento del revestimiento de ranura del estator, o entre los alambres de devanado de fase el aislamiento del revestimiento de ranura y el hierro trasero de la MGU (es decir, la pila de laminación del estator) que es eléctricamente común con el chasis del vehículo. El resultado es el debilitamiento/envejecimiento del revestimiento del devanado de fase y/o de los materiales aislantes (dieléctricos) de la ranura. Dado que un fallo catastrófico (final) de una MGU puede ser el resultado de la contaminación acumulada durante su vida útil, los resultados de los datos de las pruebas de DF son una importante métrica de pronóstico/diagnóstico para el usuario como ayuda para determinar el SOH del aislamiento de la MGU.

– Valor de prueba estático (TVS): número adimensional que se obtiene utilizando un subconjunto de los parámetros de prueba de los instrumentos mencionados anteriormente: inductancia, impedancia (resistencia de CA), ángulo de fase y relación corriente-frecuencia, y depurando las métricas resultantes con un complejo análisis algorítmico. Los datos de prueba de los parámetros del devanado trifásico se calculan mediante algoritmos de software que proporcionan un valor numérico resultante al usuario para determinar el rendimiento eléctrico y magnético del estator y el rotor de la MGU trifásica. El usuario compara el número adimensional con un número de referencia (números proporcionados con el probador) para determinar numéricamente cuánto se han desviado (o no) los datos de la MGU probada de los nuevos datos de prueba de la MGU del mismo tipo o generación de transmisión. El valor de TVS también elimina la necesidad de girar la MGU para probar los devanados del estator trifásico, los imanes del rotor o las barras del rotor, y los anillos de cortocircuito, etc.

– Pruebas del subsistema MGU: AT33EV es capaz de probar el SOH del rotor y el estator de la MGU sin girar (hacer girar) el rotor (ya sea de imán permanente o de inducción EM).

– La conexión del AT33EV a los cables de la MGU se realizó utilizando tres (3) adaptadores de cobre puro de 0,375″ de diámetro con resistencia en el rango bajo de micro-Ohmios, superficies moleteadas y roscas externas (dos adaptadores de 3″ de longitud y un adaptador de 4″ de longitud) para permitir la conexión repetible de la instrumentación a los cables de la MGU.

Presentación de datos de un estudio de caso

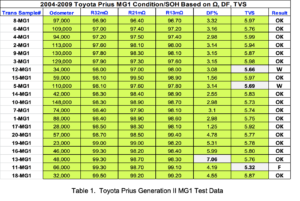

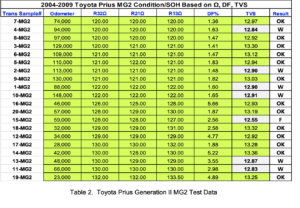

Los datos de las pruebas de la MGU se presentan en las tablas 1 y 2. En el cuadro 1 figuran los datos de ensayo del transeje MG1 (generador) y en el cuadro 2 los resultados de ensayo del transeje MG2 (motor de tracción). Las columnas de la tabla proporcionan los siguientes datos (de izquierda a derecha):

– Número de muestra de transmisión

– Lectura del cuentakilómetros del vehículo del que se retiró la transmisión

– Resistencia 3-2 / 2-1 / 1-3: Valores de resistencia cuando se miden las Fases 3 a 2, 2 a 1, y luego 1 a 3. Los resultados de la prueba de resistencia son la comparación de los valores de los devanados de fase para determinar el equilibrio de resistencia global. El documento de normas 1415-2006 del Instituto de Ingenieros Eléctricos y Electrónicos (IEEE) establece que “se comparan los tres valores (de resistencia) – todas las lecturas deben estar dentro del 3% – 5% de la media de las tres lecturas.” Los valores estándar garantizan el equilibrio de la corriente eléctrica continua (resistencia) y la corriente de fase entre todos los devanados de fase de la MGU.

– DF% (Factor de Disipación) – Es un número derivado de los algoritmos del software AT33EV que proporciona los datos resultantes de la prueba de contaminación en un formato de porcentaje (%) para el usuario. Los datos utilizados para determinar la DF de la MGU son la capacitancia (el elemento principal para las pruebas de DF), la inductancia, la impedancia, el ángulo de fase y la relación corriente-frecuencia como elementos eléctricos adicionales utilizados por el software para depurar los datos. En los datos, la DF se presenta en porcentaje y en unidades de capacitancia (%). Sin embargo, para simplificar la presentación de datos en este artículo se utilizarán porcentajes en tres rangos:

o ≤ 6% = Bueno (OK) – contaminación dentro de límites aceptables.

o 6% – 10% = Advertencia (W) – la contaminación es alta, pero no está fuera de los límites.

o ≥ 10% = Falló/Falla (F) – la contaminación es excesiva, está fuera de los límites y también podría haber condiciones que estén presentes para causar un modo de fallo más grave.

Las pruebas de contaminación del devanado de la MGU se tratan en la norma IEEE 43-2000. IEEE 56, 118 y 120 cubren los métodos de prueba de Análisis de Circuitos de Motores, incluyendo cómo se recogen los datos mediante instrumentación.

– TVS (valor de prueba estático): el valor TVS permite probar las MGU comparando los datos de prueba con una unidad de referencia (nueva). Utilizando un número de referencia cualificado se puede determinar el SOH de cualquier MGU utilizando este método de comparación. En especial, el valor de TVS puede ayudar a determinar el nivel de envejecimiento (deterioro) de los devanados de la MGU, el aislamiento de las ranuras del estator, el estado magnético del rotor/estator, etc., o si la unidad ya ha fallado. El concepto clave de utilizar la métrica TVS es poder probar un transeje/transmisión en el vehículo, tanto si utiliza conexión directa a la transmisión final, conjuntos de engranajes planetarios simples o múltiples o sistemas de embrague hidráulico interno, etc. Sin embargo, los datos del TVS no determinarán si el problema de una MGU trifásica es del estator o del rotor. Sólo puede determinar si hay un desequilibrio eléctrico o magnético en el rotor o el estator.

– Los resultados de los datos de TVS son los siguientes:

o ≤ 3% = OK – Buen equilibrio entre el estator y el rotor

o ≥ 3% pero ≤ 5% = ADVERTENCIA (W) de que el estator o el rotor están empezando a desequilibrarse eléctrica o magnéticamente.

o ≤ 5% = FALLO (F) – Las propiedades eléctricas o magnéticas del estator o rotor están desequilibradas y no se mantienen dentro del rango de prueba. El rango de fallo también podría ser condiciones que están presentes para causar un modo de fallo más grave

En los sistemas de automoción, es irrelevante si el problema es el rotor o el estátor porque, el transeje/transmisión debe desmontarse en el vehículo o retirarse del mismo. En ambos casos, el rotor y el estator se desmontan y se puede utilizar un conjunto de estator y rotor nuevo o en buen estado para sustituir las unidades que no hayan superado las pruebas o que indiquen datos coherentes con un envejecimiento avanzado. Sustituyendo tanto el estator como el rotor se evitaría un posible diagnóstico erróneo o pruebas más costosas.

Datos del estudio de caso y discusión de los resultados

Había un total de 20 transejes eléctricos de la Generación II (2004-2009) como parte de este estudio. Aunque no se indica en los datos (pero sí en las páginas de datos), se comprobó la resistencia del aislamiento (IR) de cada transeje a 500 Vcc. Hubo cero (0) transejes que no superaron la prueba IR. Sin embargo, dos de los transejes (muestras 12 y 16) tardaron en alcanzar el nivel IR máximo de 500Vdc @ > 10 segundos), lo que, según la experiencia de las pruebas, indica el comienzo muy inicial de la fuga de aislamiento y una debilidad en el aislamiento del devanado MGU o en los materiales de aislamiento de la ranura del estator. A medida que los devanados envejecen, el tiempo necesario para alcanzar el nivel máximo de IR aumenta significativamente (es decir, de 45 segundos a más de 1 minuto), debido a las fugas de energía entre el devanado, el revestimiento de la ranura y las laminaciones del estator (hierro de retorno). Este tipo de resultado de datos eventualmente evolucionará a una falla de la MGU pero, predecir el tiempo hasta la falla no está dentro del alcance de este artículo. Sin embargo, existen métodos estadísticos de calidad (como el análisis de Weibull o el uso de estadísticas de fiabilidad) que pueden ayudar a predecir el tiempo hasta el fallo de la MGU basándose en los resultados de las propiedades de las pruebas eléctricas, el entorno operativo, etc.

Datos del cuentakilómetros

Los datos del cuentakilómetros en este estudio de caso son muy amplios y se han redondeado a las 1000 millas más cercanas para facilitar la información. El transeje con el punto de datos del cuentakilómetros más bajo es de 23.000 millas y el punto de datos más alto de 148.000 millas.

Datos de medición de la resistencia de fase

Los datos de resistencia de fase se indican en unidades de miliohmios de corriente continua (mOhmios). La muestra 8 del eje transversal registró las resistencias más bajas, de 96,40 – 96,90 mOhmios. Las muestras de transeje 3, 4, 7 y 8 registraron las resistencias más bajas para MG2 de 120,00 – 121,00 mOhms. Todas las mediciones de resistencia de fase de la muestra del transeje fueron < 3% de variación de resistencia para el equilibrio de resistencia de fase y, por lo tanto, estaban dentro de la norma IEEE 1415 – 2006 para máquinas eléctricas equilibradas de resistencia de corriente continua.

Datos de medición del factor de disipación

Los datos del % del factor de disipación indican que la muestra 13 del transeje MG1 fue la única unidad que no se situó en el rango normal con un 7,06% (rango de ADVERTENCIA). Los datos de la muestra 16 del Transaxle MG1, con un 5,99%, casi lo sitúan en la categoría de ADVERTENCIA con la muestra 13. Ninguno de los datos de la unidad Transaxle MG2 resultó en una ADVERTENCIA o FALLA DF%. Sin embargo, el DF% de la muestra Transaxle 16 de 5,66 está dentro de los límites de una prueba aceptable pero, está en el límite de los datos de ADVERTENCIA. Los datos MG1 y MG2 de la muestra 16 casi la sitúan en la categoría de datos de ADVERTENCIA para ambas MGU.

Valor de prueba Datos de medición estáticos

La medición TVS (número adimensional) es el valor numérico de los datos de medición más complejo de notificar. El valor de referencia TVS objetivo para una Generación II MG1 y MG2 es:

– MG1 = 5,80

– MG2 = 13,30

Los datos adquiridos para las muestras del transeje MG1 indicaron que las muestras 12 y 5 se encontraban en un estado de ADVERTENCIA (≥ 3% pero ≤ 5% de desviación con respecto al objetivo de datos de referencia), mientras que la muestra 11 indicaba un estado de FRACASO (≥ 5% de desviación con respecto al objetivo de datos de referencia). Los datos adquiridos para las muestras del transeje MG2 indicaron que las muestras 1,2,4,10,11 y 13 se encontraban en un estado de ADVERTENCIA (≥ 3% pero ≤ 5% de desviación del objetivo de datos de referencia), mientras que la muestra 15 indicaba un estado de FALLIDO (≥ 5% de desviación del objetivo de datos de referencia).

Conclusiones del estudio de caso

Aunque este estudio de caso se refiere a una pequeña muestra de 20, los datos son coherentes con las pruebas que se han realizado en cientos de MGU (ya sean productos Toyota o de la competencia). Se entiende que, si hubiera una población de vehículos de la Generación II en el campo de ≈1,5M de vehículos, el tamaño de muestra necesario para proporcionar un nivel de confianza del 95% de los datos (con +/- 3% de Intervalo de Confianza) es ≈1100 transejes.

El tamaño de la muestra de este estudio dista mucho del número necesario para lograr un modelado estadístico fiable de las máquinas eléctricas MG1 y MG2 MGU de 2004-2009. Un conjunto de población estadística lo suficientemente grande (tamaño de la muestra) junto con un nivel de confianza y un intervalo de confianza elevados para lograr cifras estadísticas fiables que permitan llegar a una conclusión estadística quedaban fuera del ámbito de este estudio de caso. Sin embargo, la preponderancia de las pruebas de este estudio de caso (y de otros similares) ha sido coherente con los resultados de otros estudios de caso a la hora de proporcionar un valor de pronóstico y diagnóstico a los técnicos de campo para determinar el SOH de una MGU antes de un fallo catastrófico.

Comparación de los tipos de datos: basándose en los datos proporcionados en este estudio de caso, se puede concluir que los datos de resistencia del devanado no siguen la tendencia (o la pista) de otros modos de fallo de SOH de la MGU. Todas las pruebas de resistencia de fase en las MGU de este estudio de caso indicaron que había equilibrio entre todas las fases de la MGU y que cada una cumplía la norma IEEE 1415-2006. Los datos de DF adquiridos de cada una de las MGU no siguieron la tendencia de los datos de las pruebas de resistencia de CC ni la tendencia de los datos de TVS. Por lo tanto, una MGU puede contener resistencias de fase equilibradas, datos DF% que están dentro de las bandas de tolerancia pero, fallar la prueba TVS. Esta prueba cumple con las normas IEEE 56, 118 y 120 que cubren los métodos de prueba de Análisis de Circuitos de Motores, incluyendo cómo se recogen los datos mediante instrumentación. Además, basándose en los datos del estudio de caso, es posible contener resistencias de fase equilibradas, datos TVS que están dentro de la banda de tolerancia pero, adquieren niveles de advertencia para el DF%. Esta prueba cumple con las pruebas de contaminación de devanados MGU contenidas en la norma IEEE 43-2000.

En resumen, los datos de resistencia, los datos de DF% y los datos de TVS están desacoplados para determinar el SOH de una MGU. Mediante el uso de principios fundamentales de ingeniería eléctrica combinados con algoritmos matemáticos y de software avanzados para depurar los datos, es posible obtener una imagen total del SOH de la MGU o la confirmación de un fallo catastrófico. Esta es una buena noticia para los técnicos de campo porque, en el pasado, muchos de los problemas de funcionamiento/rendimiento de la MGU, la medición del envejecimiento del aislamiento del devanado o de la ranura o, tratar de identificar una condición intermitente difícil no ha sido fiable. Las técnicas de diagnóstico poco fiables, como el uso exclusivo de un miliómetro, el uso de un miliómetro e IR, o el uso de una combinación de un miliómetro, IR e impedanciómetro, son incapaces de detectar los cambios sutiles en el aislamiento del devanado de fase o de la ranura del estator y, por lo tanto, no pueden detectar el inicio de los modos de fallo eléctrico o de aislamiento. Estos métodos pueden ser aceptables para identificar una banda estrecha de modos de fallo o confirmar una condición catastrófica, pero ninguno es capaz de ofrecer pruebas avanzadas de SOH de bobinado de MGU y revestimiento de ranura.

Resumen

Espero que haya disfrutado de este estudio de caso y que le haya proporcionado más información sobre cómo pueden probarse las MGU para una amplia gama de SOH y modos de fallo. La comprobación de la cadena cinemática eléctrica debería convertirse en una métrica de inspección estándar para cualquier OEM o empresa de servicios posventa. A medida que la industria de la automoción sigue pasando de los sistemas de propulsión basados en motores de combustión interna a una economía de propulsión eléctrica, es vital que los técnicos de automoción comprendan cómo deben realizarse las pruebas y los análisis y los modos de fallo que pueden identificarse con el análisis. También será responsabilidad de la empresa de servicios informar y educar al cliente sobre cómo las cadenas cinemáticas eléctricas modifican la inspección y el mantenimiento del vehículo. En la actualidad, son pocas las empresas de servicios que informan al consumidor sobre las inspecciones SOH de las cadenas cinemáticas eléctricas, y esto tendrá que generalizarse pronto para garantizar altos niveles de gestión de las relaciones con el cliente (CRM). La comprobación periódica de los ME es un elemento importante para determinar el SOH de la cadena cinemática eléctrica y todas las empresas que prestan servicio a vehículos híbridos y eléctricos deberían convertir en una práctica habitual el ofrecer este servicio al propietario del vehículo electrificado. El cliente del vehículo no conocerá los análisis periódicos del SOH de EM hasta que usted le informe. Para una empresa de servicios, es una buena forma de crear nuevos servicios que generen ingresos, al tiempo que se ofrece un servicio sólido al cliente.