Métodos de ensayo de motores para determinar su eficiencia y fiabilidad

Resumen

En este artículo se analiza el impacto financiero de la eficiencia y fiabilidad de los motores eléctricos mediante una combinación de técnicas de análisis de circuitos de motores (ACM) y vibraciones. Se esbozarán las repercusiones en los costes de energía, producción y mantenimiento. El tema girará en torno al estudio de una empresa de servicios públicos y el éxito de la transformación del mercado del Departamento de Energía de EE.UU. durante 2000 y 2001. Los principales problemas son el equilibrio de fases, las barras del rotor, la limpieza y los rodamientos.

Introducción

Los motores eléctricos son el principal motor de la industria y de nuestro confort general en los edificios comerciales. Los sistemas de motor consumen el 20% de toda la energía utilizada en Estados Unidos y el 59% de toda la electricidad generada. Dentro de cada sector:

- 78% de la energía eléctrica en sistemas industriales (>90% en industrias de proceso)

- 43% de la energía eléctrica de los edificios comerciales

- 37% de la energía eléctrica del hogar

En Estados Unidos se utilizan más de 1.200 millones de motores eléctricos de todo tipo. Sin embargo, los motores eléctricos suelen pasar desapercibidos hasta que la producción se detiene debido a una avería o a un fallo catastrófico de los rodamientos.

Es importante entender que los equipos suelen fallar con el tiempo, la fiabilidad disminuye y las pérdidas aumentan (la eficiencia disminuye) con el tiempo antes de la mayoría de los fallos catastróficos. Aunque algunos fallos de los equipos son instantáneos, la gran mayoría de los fallos catastróficos que afectan a la producción son el resultado de un fallo en la aplicación de un programa de mantenimiento. Este fracaso se debe principalmente a que la dirección no comprende plenamente que el mantenimiento es una inversión en la empresa y no un gasto de la actividad empresarial. Si no inviertes en materiales, equipos y personal, no tienes producto que vender. Si no invierte en prácticas de mantenimiento predictivo (PM, TPM, RCM o cualquier otro programa), no tendrá producto para vender o tendrá menos producto a un coste de producción global más elevado.

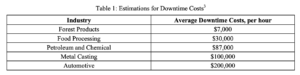

Se ha demostrado que la aplicación adecuada de un programa de mantenimiento reduce el consumo de energía en las plantas hasta en un 10-14% [1,2], al tiempo que reduce las paradas de producción no planificadas. A continuación se indican los costes medios de los tiempos de inactividad:

- Industrial Productivity Training Manual, 1996 Annual IAC Directors Meeting, Rutgers University, US Department of Energy Office of Industrial Technologies, 1996.

- Proyecto de demostración de la herramienta de pruebas de análisis de rendimiento de motores eléctricos, Pacific Gas & Electric, 2001.

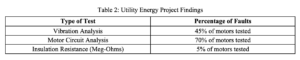

En un reciente proyecto de energía y fiabilidad de una empresa de servicios públicos, se revisó un grupo de motores eléctricos de 5 a 200 caballos de potencia en varias industrias, entre ellas: Petróleo y química; productos forestales; procesamiento de alimentos; minería (cantera); y pulpa y papel. Las plantas variaban desde no tener ningún programa de mantenimiento planificado hasta su plena aplicación, incluido un programa energético existente. De estos motores, evaluados aleatoriamente, el 80% presentaba al menos una deficiencia, y el 60% de ellos (48% del original) resultaba rentable sustituirlos. Las plantas sin programas tenían el mayor número de motores defectuosos, las plantas con programas de mantenimiento y energía existentes tenían el menor número de motores defectuosos. Se evaluó el 8% de los motores para determinar los tipos de fallos y la posible reducción de costes con medidas correctoras (reparación o sustitución) mediante el análisis de vibraciones y el análisis del circuito del motor (ACM). Varios tenían una combinación de problemas eléctricos y mecánicos:

Varios motores presentaban fallos combinados de vibración y eléctricos. Unos pocos tenían fallos de bobinado combinados con fallos de resistencia de aislamiento. Varios tenían bobinados en cortocircuito que seguían causando problemas de producción, pero se descartaron como disparos molestos (detectados en el estudio mediante el uso de MCA). Los resultados de la parte avanzada del proyecto de demostración de la herramienta PAT del motor indican que la medición del desequilibrio de fase de la resistencia, la inductancia, la impedancia, el ángulo de fase y la I/F (respuesta de corriente/frecuencia) proporcionaron resultados más útiles. El incremento combinado de los costes de producción evitados por el 20% de los motores defectuosos, de 5 a 250 caballos de potencia, fue de 297.100 dólares, por lo que los costes de implantación resultaron insignificantes.

El objetivo de este documento es, en primer lugar, proporcionar información para determinar la evitación de costes mediante la aplicación de un programa de mantenimiento en motores eléctricos. A continuación, se tratará la aplicación del análisis de circuitos de motor (ACM) y el análisis de vibraciones.

Evitar costes mediante el mantenimiento

Hay varias formas de determinar la evitación de costes mediante la aplicación de programas de mantenimiento. En este debate, nos centraremos en los métodos introducidos a través de los Centros de Evaluación Industrial (CAI) del Departamento de Energía de EE.UU., que proporcionan un método muy básico y conservador. El Proyecto de Demostración de la Herramienta PAT utilizó un método mucho más complejo [5], que queda fuera del ámbito de este artículo. Sin embargo, algunas de las herramientas, como MotorMaster Plus [6], se utilizarán para proporcionar información sobre los costes de reparación de motores.

- Industrial Productivity Training Manual, 1996 Annual IAC Directors Meeting, Rutgers University, US Department of Energy Office of Industrial Technologies, 1996.

- Proyecto de demostración de la herramienta de pruebas de análisis de rendimiento de motores eléctricos, Pacific Gas & Electric, 2001.

- Proyecto de demostración de la herramienta de pruebas de análisis de rendimiento de motores eléctricos, Pacific Gas & Electric, 2001.

- MotorMaster Plus es un software gratuito de gestión y energía de motores disponible a través del Departamento de Energía de EE.UU. www.oit.doe.gov/bestpractices/.

Los representantes de las empresas de servicios públicos han indicado que en una encuesta realizada en instalaciones sin programas de mantenimiento preventivo, los rebobinados de motores representaban el 85% del número total de reparaciones de motores (por término medio). Una vez establecidos los programas de mantenimiento preventivo, el número de rebobinados se redujo a cerca del 20% del total.7 Se ha comprobado que esta afirmación es cierta gracias a proyectos de investigación como: Dreisilkers Total Motor System Maintenance and Management Program (DTM2), el PAT Tool Project, y otros.

A efectos de esta discusión, consideraremos una planta de cartón con 485 motores. Hay dos líneas de producción en funcionamiento que tienen un coste potencial de inactividad de 6.575 dólares cada una. Se reparó una media de 3 motores al mes, de los cuales la mayoría (70%) requirieron la sustitución del bobinado (normalmente por inmersión, contaminación o porque los motores se recubrieron de material). La instalación funcionaba 8.000 horas al año y las averías catastróficas provocaban normalmente el fallo de una línea cada vez. Los costes adicionales, no cubiertos por este debate, incluyeron la limpieza del sistema antes de volver a poner en marcha la operación. No existe ningún programa de mantenimiento.

El primer paso consiste en calcular los costes de las paradas de producción imprevistas:

Ecuación 1: Coste de las paradas de producción imprevistas

PCDowntime = (MF/Año) x (PLoste/fallo) x (PCoste) = (36 motores/año) x (4 h/fallo) x (6.575 $/hora) = 946.800 $/año

Donde PC es el coste anual del tiempo de inactividad no planificado, MF es el número de averías del motor, P representa la producción

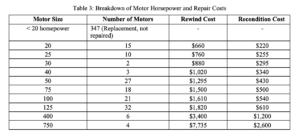

El segundo paso consiste en calcular el coste medio del equipo de rebobinado. En este caso, nos centraremos sólo en los de 20 caballos y más.

Ecuación 2: Coste medio del rebobinado de motores

Ravg = ((Nn1 x RWCn1)++(Nnn x RWCnn))/NT = ((1520 x 66020 $) + (1025 x 76025 $)++(4750 x 7735750 $)) / 138 motores = 1.650 $.

Donde Ravg es el coste medio de rebobinado, Nn es el número de motores por cada caballo de potencia, RWCn es el coste de rebobinado por cada caballo de potencia.

7) Industrial Productivity Training Manual, 1996 Annual IAC Directors Meeting, Rutgers University, US Department of Energy Office of Industrial Technologies, 1996.

El coste medio de reacondicionamiento de los motores se calcula de la misma manera, salvo que se utiliza el coste de reacondicionamiento en lugar de los costes de rebobinado. En este ejemplo, el coste medio de reacondicionamiento sería de 555 dólares.

La etapa 3 consiste en calcular el coste medio de reparación por motor antes y después de la aplicación del mantenimiento.

Ecuación 3: Coste medio de reparación por motor

Ravg = (% Reacondicionamiento x $/Reacondicionamiento) + (% Rebobinado x $/Rebobinado) = (30% x 555 $) + (70% x 1.650 $) = 1.322 $ / motor

Suponiendo que el número de motores rebobinados frente a los reacondicionados fuera inverso con la aplicación del programa, el número de motores rebobinados sería del 30%, y el coste medio de reparación sería de 884 dólares por motor. Una vez implantado el programa, se reducirá el número total de motores que hay que reparar.

El paso 4 utiliza el número de motores reparados al año y la diferencia entre los motores reacondicionados y los rebobinados para obtener una estimación conservadora del ahorro.

Ecuación 4: Estimación de la reducción de los costes de reparación (RRCest)

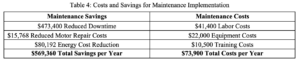

RRCest = (motores reparados/año x costes de reparación iniciales) (motores reparados/año x nuevos costes de reparación) = (36 motores/año x 1.322 $/motor) (36 motores/año x 884 $/motor) = 15.768 $ al año

El paso 5 consiste en determinar el ahorro potencial de energía. A efectos de estimación conservadora, se supondrá una mejora de la eficiencia del 2%. Los componentes de mantenimiento incluyen (y el tipo de sistema de prueba, vibración y MCA sólo, para este documento, utilizado para evaluar):

- Mejora de la lubricación (vibración)

- Alineación y equilibrado adecuados (vibración)

- Corrección de desequilibrios del circuito (MCA)

- Reducción de la temperatura del motor (MCA, vibración)

- Reducción de las pérdidas de eficiencia causadas por los rebobinados (el Departamento de Energía de EE.UU. estima una reducción de eficiencia de un punto porcentual por rebobinado).

- Mejora del rendimiento del sistema de propulsión

Ecuación 5: Ahorro de costes energéticos

Ahorro energético = (CV totales de los motores considerados) x (factor de carga) x (horas de funcionamiento) x (% de ahorro) x (,746 kW/CV) x (Costes de utilización de la electricidad) = 14.930 CV x 75% de carga x 8.000 h x 2% de ahorro x 0,746 kW/CV x 0,06 $/kWh = 80.192 $ anuales.

El paso 6 consiste en determinar los costes de mano de obra interna para aplicar el programa. Supongamos 1 hora-hombre por motor y año. Los costes estimados para este ejemplo se basarán en 25 dólares por hora.

Ecuación 6: Costes de mano de obra interna

Mano de obra = (1 h/mes/motor) x (nº de motores) x (12 meses/año) x (25 $/hora/hombre) = 1 h/mes/motor x 138 motores x 12 meses/año x (25 $/hombre/hora) = 41.400 $ al año.

El paso 7 es el precio de compra del MCA y del equipo de análisis de vibraciones. A efectos de este artículo, se utilizarán los mismos equipos seleccionados para el Proyecto PAT de servicios públicos. Los costes combinados estimados del instrumento ALL-TEST IV PRO2000MCA y del equipo de análisis de vibraciones Pruftechnik ascienden a 22.000 dólares.

El paso 8 son los costes de formación para implantar el sistema. Asumiendo unos costes de formación en equipamiento de 4.500 dólares por persona y unos costes de formación en mantenimiento de 6.000 dólares por persona, el coste debería ser de aproximadamente 10.500 dólares por persona.

El último paso consiste en determinar la amortización simple de la aplicación del programa. En el caso de este ejemplo, supongamos una reducción del 50% de los tiempos de inactividad imprevistos durante el primer año.

Ecuación 7: Rentabilidad del mantenimiento simple

Amortización = (Costes totales por año)/ (Ahorro total por año) = 73.900 $ / 569.360 $ = 0,13 años o 1,6 meses.

El menor tamaño de esta planta en concreto permitiría la aplicación completa de un programa de mantenimiento. Las plantas de fabricación más grandes suelen tener miles de motores eléctricos y pueden requerir un desglose de departamentos o áreas para su correcta implantación.

Aplicación del análisis de vibraciones

Los profesionales del mantenimiento utilizan el análisis de vibraciones para detectar fallos mecánicos y, en algunos casos, eléctricos en equipos rotativos. Mediante la realización de pruebas periódicas programadas, se puede determinar la fiabilidad de funcionamiento de un motor eléctrico a través de tendencias. En caso de fallo de los rodamientos, engrase, tensión de la correa, desalineación u otros desequilibrios, pueden producirse aumentos de las pérdidas de energía. Estas pérdidas se manifiestan en forma de vibraciones, ruido y calor. Una tensión y un engrase inadecuados de la correa aumentarán las pérdidas por fricción y bobinado del motor. Esto se puede calcular como:

Ecuación 8: Pérdidas de carga

Pérdida de vatios = (carga,lbs x Diámetro del eje,pulgadas x rpm x f) / 169 .f depende del aceite utilizado y de la temperatura, 0.005 es típico

El análisis de vibraciones para la resolución de problemas detectará fallos en los rodamientos (41% de los fallos) y fallos de equilibrado y alineación (12% de los fallos), principalmente. También detectará, hasta cierto punto, los fallos del rotor (10% de los fallos) y algunos fallos eléctricos (37% de los fallos). Sin embargo, los fallos eléctricos y del rotor tienden a caer en rangos de frecuencia que pueden estar relacionados con otros equipos, y están directamente relacionados con la carga. El análisis de vibraciones requiere que el motor eléctrico funcione con una carga constante durante cada una de las pruebas que se van a analizar.

Aplicación del análisis de circuitos de motores

“Hay muchas herramientas disponibles para realizar un mantenimiento preventivo de calidad de motores individuales. Entre ellas, los sistemas de análisis de circuitos de motores (ACM) son muy prometedores para identificar problemas en los motores antes de que se produzcan fallos costosos y para mejorar la eficiencia general de los sistemas de motores en general. “8

El análisis del circuito del motor permite al analista detectar fallos en el bobinado y en el rotor del motor eléctrico. Una de las ventajas de este tipo de método de prueba es que requiere que el equipo esté sin tensión, lo que permite realizar las pruebas iniciales de entrada de los motores eléctricos y la localización de averías cuando el equipo falla. Las pérdidas de energía primaria que pueden detectarse incluyen el desequilibrio de fases y las pérdidas I2R, mientras que los fallos incluyen devanados en cortocircuito, conexiones sueltas, fallos a tierra y fallos del rotor.

Un fallo resistivo desprende calor, como una pérdida. Por ejemplo, una conexión floja de 0,5 ohmios en un motor eléctrico de 100 caballos que funciona a 95 amperios:

Ecuación 9: Pérdidas resistivas

Kilovatios de pérdida = (I2R)/1000 = (952 x 0,5)/1000 = 4,5 kW (pérdida de demanda)

Ecuación 10: Pérdida de uso de energía

$/año = kW x horas/año x $/kWh = 4,5 kW x 8000 horas/año x 0,06 $/kWh = 2.160 $/año

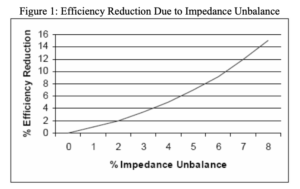

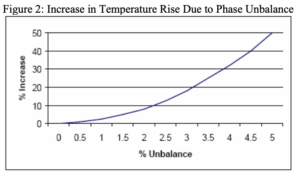

Los desequilibrios de fase del motor eléctrico (inductancia e impedancia) afectan a los desequilibrios de corriente, hacen que los motores se calienten más y reducen la capacidad del motor para producir par. El porcentaje de desequilibrio de la impedancia puede evaluarse para determinar la reducción de la eficiencia y el calentamiento adicional del motor eléctrico. Una regla general es que, por cada 10 °C de aumento de la temperatura de funcionamiento, la vida útil del equipo se reduce a la mitad.

8) DrivePower, Capítulo 12, 1993

Ecuación 10: Coste energético debido a las pérdidas por desequilibrio de fases

Ahorro $/año = CV x 0,746 x % carga x $/kWh x horas de funcionamiento ((100/Le) (100/He)) = 100 CV x 0,756 x 0,75 carga x 0,06 $/kWh x 8000 horas ((100/91) (100/95)) = 1.240 $/año

El desequilibrio de la impedancia también provocará un aumento de la temperatura de funcionamiento basado en un aumento de las pérdidas I2R. En el caso del motor eléctrico de 100 caballos, esto supone un aumento de la temperatura de unos 30 °C, o una reducción de la vida útil del aislamiento del motor al 13% de la original.

El análisis del circuito del motor también se utiliza para evaluar la contaminación de los devanados. La limpieza frecuente de la admisión del motor (si existe) y de las aletas de refrigeración es especialmente importante en entornos sucios. Las pruebas confirman que incluso los motores para servicio severo, generosamente dimensionados y sobredimensionados pueden fallar rápidamente en tales condiciones si se recubren densamente o si se recubren ligeramente y con su caudal de aire reducido a la mitad. Su vida aislante puede descender entonces al 13-25% de lo normal9. El mismo fenómeno se produce si los devanados se cubren de contaminantes.

La prueba de rotor MCA requiere lecturas de inductancia e impedancia a través de 360 grados de rotación del rotor. Las lecturas se representan gráficamente y se comprueba su simetría. Los resultados de la prueba del rotor proporcionan una condición definitiva del rotor y se realiza a menudo después de la identificación de un posible fallo del rotor por vibración, como parte de un programa de aceptación, durante la reparación, o cuando se identifica que el motor tiene problemas de par.

Conclusión

La aplicación de estas dos tecnologías se complementa a la vez que evalúa el progreso del programa de mantenimiento y mejora la disponibilidad de los equipos. El análisis de vibraciones evalúa el estado mecánico de los equipos, mientras que el MCA evalúa su estado eléctrico. Combinado, el analista tiene la capacidad de ver el estado completo del motor eléctrico.

Bibliografía

US Department of Energy, Industrial Productivity Training Manual, 1996 Annual IAC Directors Meeting, Rutgers University, 1996.

DrivePower, 1993.

Pacific Gas & Electric, Electric Motors Performance Analysis Testing Tool Demonstration Project, febrero de 2001.

Sobre el autor

Doctor Howard W. Penrose

En nombre de ALL-TEST Pro, LLC

Old Saybrook, CT