Programa de mantenimiento predictivo: Implantación de la ESA

¿Por qué mantenimiento predictivo?

El Mantenimiento Predictivo (PdM) surgió de estudios que determinaron que los programas de Mantenimiento Preventivo (MP) sólo son eficaces para el 11% de los fallos de las máquinas que están relacionados con la edad. Esto significa que aproximadamente el 89% de los fallos de las máquinas son aleatorios por naturaleza y que los programas de mantenimiento basados en el tiempo son ineficaces en estos tipos aleatorios de fallos.

Múltiples tecnologías

Existen muchas tecnologías de PdM diferentes, pero los programas con más éxito utilizan múltiples tecnologías para proporcionar la mayor cantidad de información y, en consecuencia, la mayor probabilidad de identificar una máquina con un problema en desarrollo. Algunas de las tecnologías PdM más comunes son el análisis de vibraciones de maquinaria (MVA), la termografía por infrarrojos, los ultrasonidos, el análisis de aceites, el análisis de circuitos de motor (MCA) y el análisis de firmas eléctricas (ESA). Las características comunes de las tecnologías de PdM de mayor éxito son que son fáciles de realizar y proporcionan mediciones no destructivas y repetibles. Sin embargo, independientemente de la tecnología que se utilice, los programas más exitosos reconocen que hay tres fases en un programa de mantenimiento predictivo exitoso:

1. Detección

2. Análisis

3. Corrección. A continuación se repasan brevemente las tres fases de los programas de PdM de éxito.

Funcionamiento hasta el fallo Preventivo Predictivo Proactivo

Fase de detección

La fase de detección es la más crítica y la base de la mayoría de los programas de PdM de éxito. El objetivo principal de la fase de detección es identificar las máquinas “malas” o las condiciones que pueden conducir a un futuro fallo de la máquina. Las máquinas “malas” son las que están en mal estado.

Fase de análisis

Determinar con precisión el estado de la máquina o definir de forma más completa la causa del cambio de estado de la máquina es el objetivo principal de la fase de análisis. La fase de análisis implica la toma de datos adicionales o incluso de tipos diferentes o más profundos que los de la fase de detección. Estos datos adicionales pueden requerir técnicas o tecnologías más especializadas. Puede ser necesario realizar pruebas en condiciones de funcionamiento diferentes o utilizando tecnologías completamente distintas.

Fase de corrección

El objetivo principal de la fase de corrección es determinar la acción correcta en función del cambio de estado de la máquina. Se trata de tomar las medidas necesarias para corregir y eliminar el problema desencadenado por el cambio en el estado de la máquina. Además, la fase de corrección debe verificar que la medida correctiva ha solucionado realmente el problema. Alternativamente, las operaciones de la planta pueden dictar que la mejor acción puede ser simplemente continuar el control a intervalos de prueba reducidos.

Selección de máquinas

La selección de las máquinas que van a proporcionar la mayor rentabilidad de un programa de PdM parece obvia clasificando las máquinas por tamaño o aplicación. La mayoría de las plantas que han adoptado el mantenimiento predictivo clasifican las máquinas en función de su aplicación.

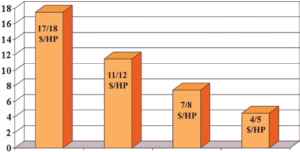

Máquinas críticas

Las plantas que clasifican las máquinas en función de su aplicación definen las máquinas críticas como máquinas muy importantes para el funcionamiento de la planta. En otras palabras, si la máquina se apaga, todo el proceso se detendrá. En muchos casos, esto se traduce en pérdidas de producción. Además, el producto en proceso también puede perderse. Cuando se clasifican por tamaño, estas máquinas suelen ser las más grandes de la planta, normalmente superiores a 300 CV (225 KW).

Máquinas semicríticas (producción)

Las máquinas semicríticas se definen como máquinas que, si se paran, provocarán una pérdida parcial de producción. La pérdida de estas máquinas, aunque no provoque la parada total de la planta, puede limitar su producción y, por tanto, su disponibilidad. Algunas de estas máquinas pueden tener repuestos incorporados o utilizar dos o tres máquinas para funcionar a plena capacidad de la unidad. Estas máquinas son de tamaño medio, normalmente de 150 a 300 CV (110 a 225 KW).

Máquinas de balance de planta (no críticas)

Estas máquinas apenas afectan a la producción vegetal. Estas máquinas suelen ser las más pequeñas de la planta, normalmente de 5 a 150 CV (3½ a 110 KW) y los repuestos están fácilmente disponibles.

Sistema de motor

Cualquier sistema motor tiene dos subsecciones:

1) El subsistema eléctrico está formado por la energía que llega a la planta, el sistema de distribución de la planta y la sección eléctrica del motor.

2) El subsistema mecánico está formado por el eje y el acoplamiento del motor, la máquina accionada y el propio proceso.

Un fallo en cualquier punto del sistema del motor puede impedir que éste realice la función prevista. Esto puede provocar una reducción o pérdida de producción, un mantenimiento excesivo o gastos operativos. Estos dos subsistemas afectan directamente a la fiabilidad eléctrica o mecánica.

Fiabilidad eléctrica

La energía eléctrica es una de las materias primas más importantes de la industria actual. No sólo debemos tener un flujo continuo de energía, sino que también debe ser limpio y equilibrado. Sin embargo, este importante producto es también una de las materias primas menos inspeccionadas que se suministran a la planta.

La electricidad es necesaria en casi todas las áreas de la planta para proporcionar la fuerza motriz que hace funcionar los equipos que fabrican los productos o proporciona los servicios para los que se construyeron los equipos de la planta. La electricidad es un producto único en sí mismo, ya que requiere un flujo continuo, no puede almacenarse cómodamente y normalmente no se inspecciona antes de su uso.

La mayoría de la gente cree que la fiabilidad eléctrica termina con la entrega satisfactoria de energía a la central. Pero en muchos casos, la calidad de la energía suministrada al sistema del motor puede ser la causa de una avería o fallo. El resultado de una mala “calidad eléctrica” suele ser a largo plazo y a menudo se pasa por alto como fuente o factor del problema.

Normalmente, la energía se genera lejos del punto de uso, se desconoce la fiabilidad de la generación original y se combina en la red con muchos otros generadores. Muchas de las centrales generadoras son más pequeñas y de propiedad privada. La energía se transporta a través de varios transformadores y muchos kilómetros de cableado aéreo y subterráneo antes de llegar a la central. Muchos de estos sistemas de distribución eléctrica son propiedad, están gestionados y mantenidos por varias entidades diferentes. Una vez que la energía mala o de “mala calidad” se introduce en la red, no puede ser retirada ni siquiera rechazada por el usuario.

Se está trabajando para normalizar y regular la calidad de la energía. Muchos estados tienen sus propias normas y reglamentos especializados. Sin embargo, la energía generada no se detiene en las fronteras del Estado donde se genera.

Fiabilidad mecánica

La fiabilidad mecánica ha sido durante mucho tiempo un tema de los departamentos de mantenimiento, y se ha logrado una mejora considerable al comprender la importancia y los beneficios de mejorar las tolerancias de equilibrado y alineación de la maquinaria. El estado de equilibrio y alineación de una máquina se mide y determina mediante el análisis mecánico de vibraciones (AMV). En muchos casos, las máquinas que presentan niveles de vibración inaceptables se retiran del servicio y los fallos como desequilibrio, desalineación, pie blando, holgura mecánica y otros fallos se corrigen antes de que se produzca un fallo mecánico. Aunque el MVA ha demostrado ser muy eficaz para identificar fallos mecánicos en el motor o en la máquina accionada, ha resultado ineficaz para detectar el estado o la calidad de la potencia aplicada al motor.

Existen otras limitaciones de la MVA. En primer lugar, se basa en la medición del movimiento de los rodamientos o soportes de rodamientos de la máquina para identificar fallos en desarrollo. La fuerza generada durante las primeras etapas de la mayoría de las fallas es insuficiente para causar un movimiento mensurable. En segundo lugar, los fallos que se producen en lugares alejados de los rodamientos suelen ser indetectables con MVA. Los fallos en ventiladores o bombas verticales normalmente no se detectan con el MVA. Para identificar fallos en todo el sistema del motor es necesario realizar múltiples mediciones en cada punto del rodamiento. La duración media de una inspección de máquinas oscila entre 7 y 10 minutos.

Si un motor se quema o si salta un disyuntor, los técnicos realizan inspecciones eléctricas y mecánicas del motor y de la máquina accionada. A continuación, se reconstruye o sustituye el motor y se repite todo el proceso. Los fallos causados por problemas eléctricos, como la distorsión armónica, el desequilibrio de la tensión o cualquier otro fallo eléctrico, son indetectables con el MVA.

Análisis de firmas eléctricas

El análisis de firmas eléctricas (ESA) es una tecnología PdM que utiliza la corriente de funcionamiento de la tensión de alimentación del motor para identificar fallos existentes y en desarrollo en todo el sistema del motor. Estas medidas actúan como transductores y cualquier perturbación en el sistema del motor hace que la corriente de alimentación del motor varíe o se module. Analizando estas modulaciones, es posible identificar la fuente de estas alteraciones del sistema motor.

El ESA mide las tres fases de corriente y tensión en el controlador del motor mientras la máquina está en condiciones normales de funcionamiento. ESA realiza una captura simultánea de las tres fases de tensión y corriente, realizando una indicación completa de la calidad de la energía entrante y de la potencia del motor. Calcula la eficiencia y el factor de potencia del motor. La ESA también realiza una transformada rápida de Fourier (FFT) en las formas de onda de tensión y corriente.

La fase de detección es la más crítica y la base de la mayoría de los programas de PdM de éxito.

La ESA está demostrando ser una tecnología muy eficaz para detectar fallos en cualquier punto del sistema del motor durante el proceso de PdM. La FFT permite a la ESA identificar todos los fallos mecánicos que la MVA encuentra en el motor, la máquina accionada y el propio proceso. También proporciona mejores capacidades de diagnóstico para identificar y analizar fallos eléctricos en desarrollo dentro del subsistema eléctrico del motor. Además, realiza un análisis completo de la potencia para identificar cualquier problema de potencia que pueda provocar fallos prematuros en el subsistema eléctrico del sistema del motor.

El análisis automático realizado durante el proceso ESA puede ser mucho más preciso que el MVA, ya que la medición de la tensión y la corriente del motor permite determinar con precisión la velocidad de funcionamiento. Esta precisión suele ser de una o dos RPM. Además, el ESA utiliza la corriente del motor como transductor y cambios muy pequeños en cualquier parte del sistema del motor provocan la modulación de la corriente del motor. Esta mayor sensibilidad permite la detección precoz de fallos en desarrollo en cualquier punto del sistema del motor. La ESA ha detectado con éxito fallos en bombas verticales, ventiladores suspendidos y cojinetes sueltos en máquinas accionadas por correas.

Resumen La implantación con éxito de programas de PdM requiere un conocimiento profundo del proceso de PdM y la utilización eficaz de personal de PdM altamente cualificado junto con equipos especiales y a menudo costosos. Los ingenieros de fiabilidad están de acuerdo en que los fallos en desarrollo deben identificarse lo antes posible y la ESA cumple este requisito. Como herramienta de detección, el SEE suele identificar la mayoría de los fallos mecánicos del sistema del motor.

Resumen

Para implantar con éxito los programas de PdM es necesario conocer a fondo el proceso de PdM y utilizar con eficacia personal altamente cualificado en PdM, junto con equipos especiales y a menudo costosos. Los ingenieros de fiabilidad están de acuerdo en que los fallos en desarrollo deben identificarse lo antes posible y la ESA cumple este requisito. Como herramienta de detección, el ESA suele identificar la mayoría de los fallos mecánicos del sistema del motor antes que métodos mecánicos como el análisis de vibraciones de maquinaria (MVA). Además, la ESA identifica con precisión problemas eléctricos en el sistema del motor que la MVA u otras tecnologías PdM no pueden identificar. En la fase de análisis, el ESA determina con mayor precisión la velocidad de rotación del sistema e identifica con mayor exactitud los fallos mecánicos y eléctricos que provocan una reducción de la disponibilidad y el tiempo de funcionamiento de la planta.