Program för förebyggande underhåll: Implementering av ESA

Varför prediktivt underhåll?

Prediktivt underhåll (PdM) är resultatet av studier som visade att program för förebyggande underhåll (PM) endast är effektiva för de 11 procent av maskinhaverierna som är åldersrelaterade. Det innebär att cirka 89 procent av maskinhaverierna är slumpmässiga till sin natur och att tidsbaserade underhållsprogram är ineffektiva för dessa slumpmässiga typer av fel.

Flera olika tekniker

Det finns många olika PdM-tekniker, men de mest framgångsrika programmen använder flera tekniker för att ge mest information och därmed den högsta sannolikheten att identifiera en maskin med ett utvecklande problem. Några av de vanligaste PdM-teknikerna är vibrationsanalys av maskiner (MVA), infraröd termografi, ultraljud, oljeanalys, motorkretsanalys (MCA) och elektrisk signaturanalys (ESA). Gemensamt för de mest framgångsrika PdM-teknikerna är att de är enkla att utföra och ger icke-destruktiva, repeterbara mätningar. Men oavsett vilken teknik som används är de mest framgångsrika programmen medvetna om att det finns tre faser i ett framgångsrikt program för förebyggande underhåll:

1. Upptäckt

2. Analys

3. Korrigering. Nedan följer en kort genomgång av de tre faserna i framgångsrika PdM-program.

Kör till fel Förebyggande Förebyggande Proaktiv

Detekteringsfas

Detekteringsfasen är den mest kritiska fasen och ligger till grund för de flesta framgångsrika PdM-program. Huvudsyftet med detekteringsfasen är att identifiera “dåliga” maskiner eller förhållanden som kan leda till framtida maskinhaveri. “Dåliga” maskiner är maskiner som är i ett försämrat skick.

Analysfas

Att exakt fastställa maskinens skick eller mer fullständigt definiera orsaken till förändringen i maskinens skick är huvudsyftet med analysfasen. Analysfasen innebär att ytterligare eller kanske till och med andra typer av eller mer djupgående data samlas in än i detekteringsfasen. Dessa ytterligare data kan kräva mer specialiserade tekniker eller teknologier. Det kan krävas testning under andra driftsförhållanden eller med helt andra tekniker.

Fas för korrigering

Huvudsyftet med korrigeringsfasen är att fastställa rätt åtgärd baserat på maskinens förändrade tillstånd. Detta innebär att man vidtar de åtgärder som krävs för att korrigera och eliminera det problem som utlösts av förändringen i maskinens tillstånd. Dessutom bör korrigeringsfasen verifiera att den korrigerande åtgärden faktiskt löste problemet/problemen. Alternativt kan driften av anläggningen kräva att den bästa åtgärden är att helt enkelt fortsätta övervakningen med reducerade testintervall.

Val av maskin

Att välja de maskiner som kommer att ge störst avkastning från ett PdM-program verkar uppenbart genom att klassificera maskinerna antingen efter storlek eller tillämpning. De flesta anläggningar som har infört förebyggande underhåll klassificerar maskinerna baserat på deras användningsområde.

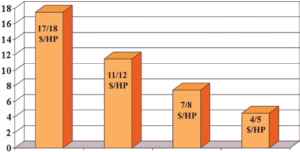

Kritiska maskiner

Anläggningar som klassificerar maskiner baserat på användningsområde definierar kritiska maskiner som maskiner som är mycket kritiska för anläggningens drift. Med andra ord, om maskinen stängs av kommer hela processen att stoppas. Detta leder i många fall till produktionsbortfall. Dessutom kan den produkt som är under bearbetning också gå förlorad. När de klassificeras efter storlek är dessa maskiner ofta de största i anläggningen, vanligtvis större än 300 hk (225 KW).

Semikritiska maskiner (produktion)

Semikritiska maskiner definieras som maskiner som, om de stängs av, kommer att orsaka en partiell produktionsförlust. Att förlora dessa maskiner, även om det inte orsakar ett fullständigt stopp av anläggningen, kan begränsa dess produktion och därmed dess tillgänglighet. Vissa av dessa maskiner kan ha inbyggda reservdelar eller använda två eller tre maskiner för att fungera med full kapacitet. Dessa maskiner är medelstora och har vanligtvis 150 till 300 hk (110 till 225 KW).

Maskiner i balans (icke-kritiska)

Dessa maskiner har liten eller ingen effekt på växtproduktionen. Dessa maskiner är vanligtvis de minsta i anläggningen, vanligtvis 5 till 150 HP (3½ till 110 KW) och reservdelar är lätt tillgängliga.

Motor System

Varje motorsystem har två undersektioner:

1) Det elektriska delsystemet består av den ström som kommer in i anläggningen, anläggningens distributionssystem och motorns elektriska del.

2) Det mekaniska delsystemet består av motoraxeln och kopplingen, den drivna maskinen och själva processen.

Ett fel någonstans i motorsystemet kan hindra det från att utföra den avsedda funktionen. Detta kan leda till minskad eller utebliven produktion, överdrivet underhåll eller driftskostnader. Dessa två delsystem påverkar direkt antingen den elektriska eller mekaniska tillförlitligheten.

Elektrisk tillförlitlighet

Elkraft är en av de viktigaste råvarorna som används inom industrin idag. Vi måste inte bara ha ett kontinuerligt flöde av energi, det måste också vara rent och balanserat. Ändå är denna viktiga råvara också en av de minst inspekterade råvarorna som levereras till fabriken.

Elektricitet krävs i nästan alla delar av anläggningen för att tillhandahålla den drivkraft som antingen driver den utrustning som producerar produkterna eller tillhandahåller de tjänster som anläggningens utrustning byggdes för att utföra. Elektricitet är en unik produkt i sig eftersom den kräver kontinuerligt flöde, inte kan lagras på ett bekvämt sätt och normalt inte inspekteras före användning.

De flesta tror att elsäkerheten upphör i och med att strömmen har levererats till kraftverket. Men i många fall kan kvaliteten på den ström som tillförs motorsystemet vara orsaken till ett haveri eller fel. Resultatet av dålig “elkvalitet” är oftast långvarigt och ofta förbises källan eller den bidragande orsaken till problemet.

El produceras normalt långt från användningspunkten, tillförlitligheten hos den ursprungliga produktionen är okänd och den kombineras på nätet med många andra generatorer. Många av kraftverken är mindre och privatägda. Strömmen transporteras genom flera olika transformatorer och många mil av luftledningar och underjordiska kablar innan den når anläggningen. Många av dessa elektriska distributionssystem ägs, förvaltas och underhålls av flera olika enheter. När el av dålig kvalitet väl har levererats till nätet kan den inte tas bort eller ens avvisas av användaren.

Arbetet med att standardisera och reglera elkvaliteten pågår. Många delstater har sina egna specialiserade standarder och föreskrifter. Den genererade kraften stannar dock inte vid gränserna för den stat där den genereras.

Mekanisk tillförlitlighet

Mekanisk tillförlitlighet har länge varit ett ämne för underhållsavdelningar, och betydande förbättringar har åstadkommits genom att förstå vikten och fördelarna med att förbättra toleranserna för balansering och uppriktning av maskiner. En maskins balans och uppriktning mäts och fastställs med hjälp av mekanisk vibrationsanalys (MVA). I många fall tas maskiner med oacceptabla vibrationsnivåer ur drift och fel som obalans, feluppriktning, mjuk fot, mekanisk löshet och andra fel åtgärdas innan mekaniskt fel uppstår. Även om MVA har visat sig vara mycket effektivt för att identifiera mekaniska fel i motorn eller den drivna maskinen, har det visat sig vara ineffektivt för att upptäcka tillståndet eller kvaliteten på den kraft som tillförs motorn.

Det finns ytterligare begränsningar för MVA. För det första förlitar man sig på att mäta rörelsen i maskinens lager eller lagerhus för att identifiera fel som håller på att utvecklas. Den kraft som genereras under de tidiga stadierna av de flesta fel är otillräcklig för att orsaka mätbar rörelse. För det andra kan fel som uppstår på platser långt från lagren vanligtvis inte upptäckas med MVA. Fel i takfläktar eller vertikala pumpar kan normalt inte upptäckas med MVA. För att identifiera fel på hela motorsystemet måste man göra flera mätningar vid varje lagerplats. En genomsnittlig maskinundersökning tar mellan 7 och 10 minuter.

Om en motor brinner upp eller om en brytare löser ut utför teknikerna elektriska och mekaniska inspektioner på motorn och den drivna maskinen. Motorn byggs sedan om eller byts ut och hela processen upprepas. Fel som orsakas av elektriska problem, t.ex. harmonisk distorsion, spänningsobalans eller andra elektriska fel, kan inte upptäckas med MVA.

Analys av elektrisk signatur

Elektrisk signaturanalys (ESA ) är en PdM-teknik som använder motorns matningsspänning och driftström för att identifiera befintliga och nya fel i hela motorsystemet. Dessa mätningar fungerar som givare och eventuella störningar i motorsystemet får motorns matningsström att variera eller modulera. Genom att analysera dessa modulationer är det möjligt att identifiera källan till dessa störningar i det motoriska systemet.

ESA mäter alla tre faserna av ström och spänning vid motorstyrenheten medan maskinen är i normalt driftläge. ESA utför en samtidig registrering av alla tre faser av spänning och ström, vilket ger en fullständig indikation av den inkommande elkvaliteten och motoreffekten. Den beräknar motorns verkningsgrad och motorns effektfaktor. ESA utför också en Fast Fourier Transform (FFT) på spännings- och strömvågformerna.

Detekteringsfasen är den mest kritiska fasen och ligger till grund för de flesta framgångsrika PdM-program.

ESA har visat sig vara en mycket effektiv teknik för att upptäcka fel var som helst i motorsystemet under PdM-processen. Med hjälp av FFT kan ESA identifiera alla de mekaniska fel som MVA hittar i motorn, den drivna maskinen och själva processen. Den ger också bättre diagnosmöjligheter för identifiering och analys av elektriska fel inom motorns elektriska delsystem. Dessutom utförs en fullständig effektanalys för att identifiera eventuella effektproblem som kan leda till för tidiga fel i motorsystemets elektriska delsystem.

Den automatiska analys som utförs under ESA-processen kan vara mycket mer exakt än MVA eftersom mätning av motorns spänning och ström gör det möjligt att exakt fastställa körhastigheten. Denna noggrannhet ligger vanligtvis inom ett eller två varv/min. ESA använder dessutom motorströmmen som transducer och mycket små förändringar i någon del av motorsystemet orsakar modulering av motorströmmen. Den ökade känsligheten gör det möjligt att tidigt upptäcka fel som utvecklas var som helst i motorsystemet. ESA har framgångsrikt upptäckt fel i vertikalpumpar, takfläktar och lösa lagerhus på maskiner som drivs av remmar.

Sammanfattning Ett framgångsrikt genomförande av PdM-program kräver en grundlig förståelse av PdM-processen och ett effektivt utnyttjande av välutbildad PdM-personal tillsammans med speciell och ofta dyr utrustning. Tillförlitlighetsingenjörer är överens om att utvecklingsfel måste identifieras så tidigt som möjligt och ESA uppfyller detta krav. Som ett detekteringsverktyg identifierar ESA vanligtvis de flesta mekaniska fel i motorsystemet.

Sammanfattning

Ett framgångsrikt genomförande av PdM-program kräver en grundlig förståelse av PdM-processen och ett effektivt utnyttjande av högutbildad PdM-personal tillsammans med speciell och ofta dyr utrustning. Tillförlitlighetsingenjörer är överens om att utvecklingsfel måste identifieras så tidigt som möjligt och ESA uppfyller detta krav. Som ett detekteringsverktyg identifierar ESA vanligtvis de flesta mekaniska fel i motorsystemet före mekaniska metoder som vibrationsanalys av maskiner (MVA). Dessutom identifierar ESA korrekt elektriska problem i motorsystemet som MVA eller andra PdM-tekniker inte kan identifiera. I analysfasen fastställer ESA mer exakt systemets rotationshastighet och identifierar mer exakt de mekaniska och elektriska fel som leder till minskad tillgänglighet och drifttid för anläggningen.