Motorlager Mekanisk och elektrisk vibrationstestning

Förord

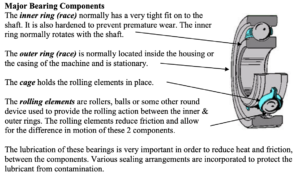

En stor majoritet av roterande utrustning är beroende av rullningselementlager (REB) för fortsatt framgångsrik drift. Funktionella rullningselementlager bär axelns belastning, positionerar axeln internt och separerar de roterande från de icke-roterande komponenterna.

Att identifiera fel på rullningslager innan de orsakar driftstörningar eller påverkar produktkvaliteten är grunden för de flesta program för förebyggande underhåll. Genom att utföra undersökningar och utvärdera resultaten av driften av utrustningen med jämna mellanrum försöker man identifiera lagerfel innan de blir katastrofala.

Under många år har dessa undersökningar normalt genomförts på ett mycket tillförlitligt sätt med mekanisk vibrationsanalys (MVA). För närvarande finns det flera metoder tillgängliga för att identifiera fel i rullningslager. I detta dokument görs ett försök att identifiera dessa metoder från mekanisk vibrationsanalys till elektrisk signaturanalys (ESA).

Inledning

I detta dokument beskrivs de 4 felstadier som de flesta rullningslager genomgår under ett typiskt utmattningsfel. Den diskuterar också användningen av vibrationsanalys, signalomhüllning, ultrasonisk detektering och elektrisk signaturanalys för att identifiera felstadier i rullningslager.

På grund av rullningslagrens relativt låga kostnad och höga tillförlitlighet är de den typ som används mest frekvent inom industrin. På grund av små spel och mycket högpolerade ytor förekommer dock lagerfel. Korrigeringen av dessa fel är nästan alltid ett komplett byte av de trasiga lagren.

Lagertillverkarna tillhandahåller mycket detaljerade underhålls-, smörjnings- och driftsprocedurer för att maximera livslängden på dessa mycket viktiga maskinkomponenter. Lång lagerlivslängd kan uppnås genom att följa dessa anvisningar. Dessutom har metoder för “precisionsunderhåll” visat att det är möjligt att förlänga lagrens livslängd. Precisionsunderhåll förlänger lagrens livslängd 5 till 10 gånger jämfört med tidigare, med mycket liten extra ansträngning.

På grund av den operativa miljön, icke-precisionstoleranser, monteringsfel eller till och med driften av själva utrustningen, går dock dessa lager sönder. Om felen upptäcks innan ett fullständigt haveri inträffar är de resulterande skadorna och reparationerna vanligtvis minimala och begränsade till byte av själva lagret.

Det slutliga resultatet är ett fel på grund av utmattning av en eller flera av de viktigaste lagerkomponenterna.

Orsaker till lagerhaveri

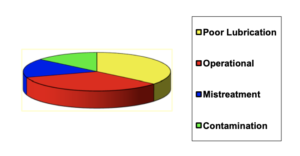

En stor lagertillverkare har uppskattat att ca 16% av alla lagerhaverier beror på felaktig behandling. Detta orsakas av felaktig lagring, transport eller installation av lagren. De återstående 84% av rullningslagren installeras utan defekter. I detta skede finns det inga indikationer på lagerfel. Om en felindikator visas under den första driften av lagret är det vanligtvis ett problem med lagrets passform eller montering.

36% av REB-felen beror på dålig smörjning, översmörjning, undersmörjning, fel smörjmedel, blandning av smörjmedel eller för tunn smörjmedelsfilm, ofta orsakat av överdriven axelrörelse (vibration).

34% av REB-utbytena är resultatet av drift, obalans, feljustering eller i vissa fall byts lagren ut på grund av andra underhållskrav, till exempel förebyggande underhållsprogram.

De sista 14 procenten misslyckas på grund av kontaminering.

Byte av lager

Den viktigaste frågan i samband med fel på rullningslager är “När bör lagret bytas ut?”

Detta kan endast fastställas av anläggningen. Påverkar misslyckandet produktens kvalitet? Påverkar det driften av anläggningen? Hur stor är tillgången på ett utbyteslager? För att mer exakt kunna bedöma lagrets skick och när det är optimalt att byta ut det, är det viktigt att förstå de olika stadierna i ett lagerhaveri.

Stadier av lagerhaveri

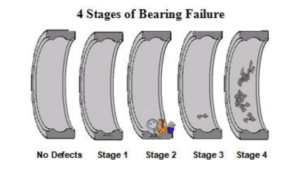

För att få en bättre förståelse för hur lager går sönder har en stor lagertillverkare genomfört undersökningar för att fastställa hur lager går sönder. Deras forskning visade att rullningslager fungerar defektfritt under cirka 80% av sin livslängd. När ett fel inträffar finns det i allmänhet 4 distinkta faser av felet.

Steg 1: Rullande element Lagerfel uppstår normalt under ytan. De börjar normalt 4 till 5 tusendelar av en tum (0,1 till 0,125 mm) under löpbanans yta. Vid denna tidpunkt uppskattar man att det återstår 10 till 20% av lagrets livslängd.

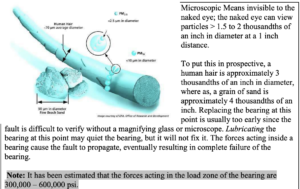

Steg 2: När felet fortskrider uppstår mikroskopiska gropar (< 40 mikrometer) på ytan av den felande komponenten. Detta anses vara steg 2 och det uppskattas att mellan 5 och 10% av lagrets livslängd återstår.

Steg 3: Ytterligare felutveckling orsakar den första flagningen, sprickbildningen och/eller spjälkningen som vanligtvis förknippas med fel på rullningslager. 1 till 5% av lagrets livslängd återstår.

Steg 4: När flera sprickor, överdriven flagning eller spjälkning uppstår är detta det fjärde och sista steget i lagerfelet. Ofta börjar de rullande elementen deformeras och korgen kan falla sönder eller gå sönder. 1% till 1 varv av lagrets livslängd återstår.

De flesta underhållsansvariga valde att byta ut lagret i steg 3. Felet är visuellt uppenbart, men skadan är fortfarande begränsad till själva lagret. I steg 1 är det nästan omöjligt att identifiera defekten eftersom den ligger under ytan. I steg 2 är defekterna osynliga för blotta ögat och kräver en förstoringsanordning, t.ex. ett förstoringsglas eller kanske till och med ett mikroskop för att identifiera defekten.

Om ett lager uppnår steg 4 bör maskinen tas ur drift och lagret bytas ut omedelbart. Fortsatt drift av maskinen kommer till slut att leda till att lagret går sönder helt. Vid denna typ av fel tas maskinen ur drift och ett katastrofalt fel har inträffat, vilket vanligtvis orsakar omfattande skador på maskinen.

Varför förebyggande underhåll är nödvändigt vid fel på rullningslager

Program för förebyggande underhåll baseras på studier som har visat att 89% av alla fel är slumpmässiga och att 68% av dem inträffar omedelbart efter installation eller reparation. Generellt sett innebär detta att sannolikheten för ett fel faktiskt ökar om man utför rutinmässiga förebyggande underhållsinspektioner och åtgärder.

Ett effektivt program för förebyggande underhåll använder maskinens drifttillstånd för att avgöra när underhåll behöver utföras. De mest effektiva programmen tar hänsyn till de tre faserna i förebyggande underhåll: upptäckt, analys och korrigering.

Detekteringsfasen: Detekteringsfasen är den viktigaste fasen, eftersom den används för att identifiera maskinfel. Ett effektivt program för förebyggande underhåll identifierar dessa fel med tillräckligt lång tid kvar för att reparera eller byta ut lagret, innan felet uppstår. Filosofin bakom detekteringsfasen är att snabbt undersöka så många maskiner som möjligt. I detekteringsfasen identifieras eventuella lagerfel. Ju snabbare dessa undersökningar kan utföras, desto fler maskiner kan undersökas, vilket resulterar i ett mer effektivt program.

De mest utvecklade programmen för förebyggande underhåll identifierar 1 till 2 % nya problem per undersökning. Det innebär att om 300 maskiner undersöks kommer endast 3 till 6 nya problem att upptäckas.

Analysfas: Analysfasen kan kräva ytterligare tester eller till och med en annan teknik för att fastställa hur allvarligt felet är och vad det beror på. Detta är vanligtvis den mest tidskrävande delen av programmet för förebyggande underhåll. Om tillräckliga data samlas in under detekteringsfasen för att utföra en korrekt analys slösas värdefull tid bort under detekteringsprocessen. Detta minskar effektivt antalet maskiner som kan undersökas eller ökar den personalstyrka som krävs för att utföra uppgiften. Detta leder till en minskning av effektiviteten i PdM-programmet. Dvs. filosofin bakom detekteringsfasen är att snabbt undersöka så många maskiner som möjligt.

Korrigeringsfas: I korrigeringsfasen måste felet ersättas eller repareras och korrigeringen verifieras. Detta är också det perfekta tillfället att korrigera orsaken till misslyckandet.

Instrument för prediktivt underhåll

Ett effektivt PdM-instrument ska vara portabelt, lätt och kunna utföra repeterbar, icke-förstörande provning. Det finns många olika tekniker och instrument som kan utföra denna mycket viktiga process. Ändå finns det ingen enskild mätning eller teknik som ger 100% insikt i fel på rullningslager. Dessutom är många av de tillgängliga teknikerna mycket skickliga på att upptäcka fel på rullande element, men har begränsad förmåga att identifiera andra fel inom maskintåget.

Analys av elektrisk signatur

Elektrisk signaturanalys (ESA) har visat sig vara ett mycket effektivt verktyg för att identifiera begynnande lagerfel i den mycket viktiga detekteringsfasen i ett förebyggande underhållsprogram. ESA har också den extra förmågan att upptäcka fel i motorsystemet som inte kan upptäckas med mekaniska detektionsmetoder. Denna presentation kommer att försöka ge en korrekt bild av ESA:s roll i processen för analys av fel i rullningslager.

Fastställande av lagerfelets allvarlighetsgrad

Till skillnad från de flesta andra mekaniska vibrationsfel indikerar inte amplituden hos den spektrala toppen vid felfrekvensen exakt hur allvarligt lagerfelet är. Amplituden hos den spektrala toppen kan variera beroende på var defekten finns, balans- eller uppriktningsförhållandena samt defektens storlek och typ. Dessutom kan den mekaniska signalen förstärkas genom resonans. I många fall kommer amplituden hos den spektrala toppen faktiskt att minska när felet förvärras.

Det är väl dokumenterat att den mest effektiva metoden för att identifiera allvarlighetsgraden hos ett fel i ett rullningslager är att bestämma frekvensen hos den signal som genereras av felet.

Felfrekvenser för rullningslager

Varje kombination av rotor och lager skapar ett unikt system; därför är det extremt svårt att exakt bestämma vilka frekvenser som kommer att genereras vid varje lagerbrott. Det unika med varje rotorlagersystem beror inte bara på lagergeometrier och spel, utan även på den mekaniska passningen mellan axel och lager, samt mellan lagerhusen. Axelns rakhet eller konicitet, liksom axelns och husets koncentricitet kan variera lagrets felresponsfrekvenser i ett tidigt skede.

Nedan följer en genomgång av felen i varje lagerfelsteg och de frekvensområden som genereras av felen i varje steg. De olika mät- och signalbehandlingstekniker som för närvarande finns tillgängliga för att identifiera dessa fel i varje felsteg uppmärksammas.

Steg 1: (10 – 20% återstående livslängd)

Sprickbildningen under ytan som uppstår under steg 1 av ett lagerfel genererar spänningsvågor med mycket låg amplitud i området 300 till 500 kHz. Specialiserade sensorer och signalbehandlingstekniker har visat sig vara framgångsrika när det gäller att identifiera fel redan i steg 1. I de flesta tillämpningar är detta dock mycket tidigt i felprocessen och fysisk verifiering av felet i lagret är extremt svårt.

Detta är också en specialiserad teknik som kräver specialiserad teknik, med begränsad avkastning. Det uppskattas att när ett steg 1-fel uppstår har cirka 80% av lagrets livslängd förbrukats.

Notera: När sprickbildningen under ytan börjar har felet initierats och lagrets integritet har äventyrats. Från denna punkt är det enda resultatet ett fullständigt lagerhaveri. Kom ihåg att lager “inte reparerar sig själva” och att felet alltid blir värre

Steg 2: (5 – 10% återstående livslängd)

När felet förvärras börjar den underjordiska sprickan att migrera mot ytan och orsakar mikroskopisk punktfrätning på ytan av den felande komponenten

I de mycket tidiga stadierna av ett steg 2-fel får stötarna från de mikroskopiska groparna lagerkomponenterna att vibrera vid sina naturliga frekvenser. Dessa naturliga frekvenser ligger i intervallet 30 till 60 kHz.

Specialiserade mättekniker som Shock Pulse Monitoring, Spike Energy och andra ultraljudstekniker är beroende av vibrationssensorns egenfrekvens för att resonera. Genom att driva transducern vid resonans förstärks dessa mycket små defektsignaler till ett användbart område.

Resonans är ofta en missförstådd egenskap hos mekaniska system.

Egenfrekvens: Alla fjädersystem har en egenfrekvens. Ett systems egenfrekvenser är de frekvenser som systemet vibrerar med när det utsätts för påverkan. En enda stöt får systemet att svänga vid sin naturliga frekvens och sedan klinga av. Den påverkande kraften får massan att böjas av och fjädern får den att återgå till sitt ursprungliga läge. Frekvensen som denna svängning sker med bestäms av förhållandet mellan massa (m) och fjäder (k) i fjädersystemet.

Om en repetitiv kraft appliceras på ett fjädersystem som har en frekvens som ligger nära fjädersystemets egenfrekvens, kommer kraften att appliceras i samma riktning som rörelsen i varje svängning. Detta kommer att leda till att systemets rörelse ökar när varje kraftcykel appliceras på massan.

Detta tillstånd kallas vanligen resonans. Resultatet av ett resonanstillstånd är att den resulterande rörelsen förstärks 10 till 15 gånger mer än när en kraft appliceras som inte ligger nära en egenfrekvens.

När felet fortskrider minskar komponentens styvhet, vilket minskar komponentens egenfrekvens. Detta gör att signalens frekvens närmar sig sensorns egenfrekvens (25 kHz). När felets frekvens närmar sig den naturliga frekvensen ökar givarens utsignal ytterligare. Dessa metoder har visat sig vara mycket effektiva och en förändring i dessa värden inträffar när ett lager börjar gå sönder, men det finns andra fel i maskinsystemet som också kan få dessa frekvenser att öka eller minska.

Andra signalbehandlingstekniker som Acceleration Enveloping, ESP och Peak Vue utvecklades för att mer exakt identifiera lagerfel i detta tidiga skede. Dessa metoder har visat sig vara mycket effektiva men är också begränsade i sin förmåga att upptäcka andra typer av fel.

När signaler uppträder i frekvensområdet 30 till 60 kHz är lagret nu en tidig defekt i steg 2.

När felet i steg 2 fortskrider ökar signalstyrkan. Denna starkare signal kommer sedan att excitera systemets egenfrekvens. Systemets egenfrekvens inkluderar axeln och lagersystemet. Systemets och lagrens egenfrekvenser är oberoende av maskinvarvtalet, men påverkas av rotor- och lagerstödets massa och styvhet. Den ökade massan gör att systemets egenfrekvens blir lägre än lagerkomponenternas egenfrekvenser. Systemets egenfrekvens ligger i allmänhet i intervallet 500 till 2000 Hz. Signalens styrka är beroende av den roterande axelns balans- eller uppriktningstillstånd samt felets placering i förhållande till sensorn. I många fall är dessa signaler dolda i maskinens bakgrundsvibrationer.

Elektrisk signaturanalys (ESA) identifierar vanligtvis lagerfel i detta skede; i vissa fall identifierar ESA felet ännu tidigare än vissa av de specialiserade mekaniska teknikerna.

ESA identifierar vanligtvis potentiella lagerfel så tidigt som i steg 2. ESA identifierar maskinfel genom att lokalisera spektraltoppar fördelade på linjefrekvenser (normalt 50 eller 60 Hz) runt en mittfrekvens. Sidoband av linjefrekvens som finns i strömspektrumet, men inte i spänningsspektrumet, indikerar att felet kommer från maskinen eller processen. I vissa fall har dessa signaler funnits i den elektriska signaturen innan de flesta av de vanliga mekaniska övervakningsmetoderna visat på ett problem.

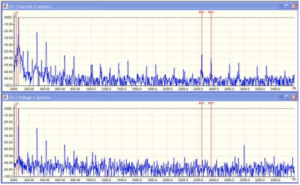

Detta spektrum visar ett lagerfel med en frekvens på ca 2500 Hz. Det faktum att den finns i strömspektrumet men inte i spänningsspektrumet indikerar att energin tillförs från motorsystemet eller den drivna maskinen.

När signaler uppträder i intervallet 500 till 2000 Hz är lagret nu en sen stadium 2-defekt.

Steg 3: (1- 5% återstående livslängd)

När lagerfelet förvärras uppstår sprickor, spallar, flagor och hål eller andra defekter på ytan av den felande komponenten. Det är dessa defekter som de flesta underhållspersonal känner till. Detta är det tillstånd där defekten först kan observeras visuellt, när lagret inspekteras visuellt. Detta är det skede då man kan höra ljud från lagret.

Dessa fel gör att signalstyrkan blir tillräckligt stark för att generera signaler i vibrationsspektrumet vid vad som vanligen kallas lagerdefektfrekvenser (BDF). Detta är den punkt i felintervallet där mätningar av vibrationsstandardhastighet eller acceleration först kan identifiera en lagerdefekt. Som tidigare nämnts “Om dessa signaler är närvarande har lagret en defekt.”

Frekvenser för lagerdefekter är beroende av lagergeometrin BPFO är frekvensen. där en defekt kommer att generera en signal om problemet är på den yttre löpbanan BPFI är från den inre löpbanan BSF är rullningselementets frekvens FTF är den grundläggande tågfrekvensen; detta är rotationshastigheten för korgenheten.

Generering av frekvenser för lagerdefekter

När axeln roterar får det innerringen att rotera med axeln, kåpanordningen (FTF) roterar runt axeln med en hastighet som är lägre än axelns rotationshastighet.

När ett fel uppstår på den yttre löpbanan kommer en påverkan att uppstå varje gång ett av rullelementen rullar över defekten. Stöten som orsakas av defekten får ett lager att vibrera vid lagerkomponentens egenfrekvens (30 till 60 kHz) eller lagersystemets egenfrekvens (500 till 2000 Hz).

Vid analys av rullningslager kallas frekvensen av stötar för lagrets repetitionsfrekvens, eller mer allmänt för lagrets defektfrekvens BDF. Frekvensen för den yttre löpbanan kallas ofta BPFO, Ball Pass Frequency Outer race. Signalens amplitud varierar inte bara beroende på defektens storlek utan även på defektens placering i förhållande till sensorns placering, lagerpassningens täthet samt maskinens balans och/eller uppriktning. Med andra ord kommer en maskin med stor obalans att skapa en större effekt än en maskin med bättre balansförhållanden.

Om felet sitter på innerringen kommer den att rulla in och ut ur belastningszonen när axeln roterar. När påverkan sker i lastzonen kommer signalstyrkan att vara större än när felet sker på motsatt sida av lastzonen. Observera att svarsfrekvensen kommer att vara lagrets egenfrekvens och slagfrekvensen kommer att vara BPFI-kulans passfrekvens för innerring.

Imponerande vs. påtvingad vibration:

Tvångsvibrationer uppstår när en kraft appliceras först i en riktning och sedan omedelbart i motsatt riktning. Cykeln upprepas sedan kontinuerligt. Systemets svar på en påtvingad vibration är en rörelse som sker med samma frekvens som den pålagda kraften. Genom att identifiera frekvensen för den applicerade kraften kan källan till kraften identifieras. Om en maskin t.ex. vibrerar med samma hastighet som axeln roterar är det lätt att fastställa att källan till vibrationskraften kommer från axeln.

Slagvibration uppstår när en kraft, t.ex. ett slag, appliceras, varefter ett tidsintervall uppstår innan nästa slag. Den vibrerande reaktionen på en stötande kraft får massan att vibrera med sin egenfrekvens. Vid vibrerande krafter av slagtyp identifierar inte rörelsens frekvens källan, eftersom den vibrerar med sin egenfrekvens. För att identifiera källan till påverkan är det nödvändigt att identifiera hur ofta påverkan sker. Frekvensspektrumet visar frekvensen för responsen, inte frekvensen för påverkan.

Förståelse för frekvensen av lagerdefekter

Lagrets defektfrekvens är beroende av lagergeometrin: Pd är pitchens diameter. Detta fastställs genom att mäta från mittlinjen på ett rullelement till mittlinjen på det rullelement som är direkt motsatt.

Bd representerar kulans diameter

Nb representerar antal rullande element

Kontaktvinkel (Ø) är förhållandet mellan innerring och ytterring. På ett spårkullager kommer denna vinkel alltid att vara 0 grader, ett axiellt trycklager kommer att ha en vinkel på 90 grader, vinkelkontakt, sfäriska rullager och liknande typlager kontaktvinklar varierar beroende på lagerkonstruktion.

De frekvenser som dessa signaler genererar är beroende av lagergeometri och axelhastighet. Tillverkare av lager och instrument publicerar tabeller som visar dessa förväntade eller (beräknade) frekvenser. Dessa frekvenser är mycket exakta och anges vanligtvis ner till 1/100 av en axelrotation. Dvs. BPFO = 4,68X, BPFI 7,32X körhastighet.

1) De är normalt icke heltalsmultiplar av rotationshastigheten. Detta är mycket viktigt för att skilja dem från andra maskinfel som alltid är exakta multiplar av körhastigheten.

2) De beräknade defektfrekvenserna är i allmänhet inte exakta. De varierar beroende på lageravstånd och andra förhållanden i maskinen, de beräknade formlerna baseras på det faktum att de rullande elementen rullar 360 grader runt axeln. Erfarenheten har dock visat att de rullande elementen rullar genom lastzonen men att de ofta slirar utanför lastzonen. Därför kommer den beräknade frekvensen vanligtvis att skilja sig från de uppmätta frekvenserna. Dessa avvikelser i de faktiska defektfrekvenserna ligger i allmänhet inom 5 till 10% av de beräknade frekvenserna.

3) Om BPFO- och BPFI-frekvenserna adderas kommer de alltid att vara lika med antalet rullningselement. Dvs BPFO 4,68X, BPFI 7,32X Nb blir lika med 12. Som en tumregel är BPFO ungefär lika med Nb X 0,4, BPFI kommer att vara Nb X 0,6.

4) Signalens amplitud indikerar inte hur allvarligt lagerfelet är, utan framför allt hur ofta felet uppstår.

De BDF-frekvenser som genereras i ESA-spektrumet är i allmänhet samma frekvenser som i det mekaniska spektrumet. Frekvenserna uppträder dock oftast tidigare i ESA-spektrumet än i det mekaniska spektrumet. Detta beror på att även mycket små förändringar i motorns rotorläge kan orsaka en förändring i motorns ström. Samma små förändringar av rotorns position får inte leda till att lagersystemet vibrerar. Denna vibration är ett krav för ett vibrationsmätningssystem för att upptäcka detta tillstånd.

När signaler uppträder vid BDF eller multiplar 2X BDF, eller 3X BDF, etc. är lagret nu en tidig defekt i steg 3.

I steg 3, när defekten fortsätter att försämras, kommer amplituden för defektfrekvenserna att börja moduleras eller trunkeras. Detta kommer att leda till att spektrumet utvecklar sidband runt BDF:erna eller övertoner av BDF:erna

När sidband uppträder runt BDF:erna eller en serie övertoner förekommer är lagret nu ett sent stadium 3-defekt. Det rekommenderas att lagret demonteras.

Reglerna för att upptäcka defekter i rullningslager i steg 3 med hjälp av ESA är desamma som för vibrationsanalys. Det viktigaste att notera är att det är defektfrekvenser och om defektfrekvenserna är närvarande har lagret en defekt.

Steg 4: (1% – 1 revolution av återstående livslängd)

När defekten förvärras uppstår flera sprickor, avflagnande hål eller spallningar. Det rullande elementet kan deformeras och korgen kan falla sönder. I detta skede försvinner de flesta, om inte alla, indikationer på lagerfel: BDF-spektraltoppar, sidband och övertoner.

Krafterna vid körhastighet (1X) kommer dock att öka eftersom axeln har större frihet att röra sig inuti lagret. Dessutom kan brusgolvet för hela spektrumet öka eftersom genererade frekvenser inte längre förekommer vid exakt samma tidsintervall.

När de tidigare frekvenserna försvinner och spektrumets brusgolv eller signalen vid 1X körhastighet ökar rekommenderas att maskinen omedelbart tas ur drift, eftersom lagret när som helst kan gå sönder helt och hållet.

Den roll som analys av elektriska signaturer spelar vid detektering av fel i rullningslager

De flesta fel på rullningslager kan upptäckas i steg 2 med hjälp av elektrisk signaturanalys.

ESA använder förändringar i det magnetiska flödet i motorns luftgap som givare. I många fall har ESA identifierat fel i rullningslager så tidigt som i steg 2. Dessa fel har bekräftats med hjälp av Acceleration Enveloping. Frekvenserna i ESA-spektrumet var desamma som de var med Acceleration Enveloping.

ESA identifierar maskinfel genom att lokalisera spektraltoppar fördelade på linjefrekvenser (normalt 50 eller 60 Hz) runt en mittfrekvens. Sidoband av linjefrekvens som finns i strömspektrumet men inte i spänningsspektrumet indikerar att felet kommer från maskinen eller processen.

Lagerdefektfrekvensernas spektraltoppar som visas i ESA-spektrumet kommer att vara samma frekvenser som i vibrationsspektrumet. Dessutom kommer BDF-signalerna att visas i det elektriska spektrumet vid ungefär samma tidpunkt som de kommer att visas i ett vibrationsspektrum. I båda fallen indikerar detta att lagret har uppnått ett fel i steg 3.

I detta aktuella ESA-spektrum visas en steg 3-defekt vid BPFI på 35374 med 3000 CPM (50 Hz) sidband. Det förekommer också vid 2 X dess BPFI som linjefrekvens (50 Hz) sidoband runt systemet 70748 CPM ≈1179.13 Hz.

50 Hz-sidbanden hade också subsynkrona sidband, vilket tyder på ett sent fel i steg 3.

Notera också de breda baserna för spektraltopparna som indikerar att den uppmätta frekvensen inte är exakt densamma för varje prov, vilket också är en indikation på ett sent stadium 3-fel. Detta fel verifierades med hjälp av en vibrationshastighetsmätning. Frekvenserna var desamma i vibrationsspektrumet som de var i det elektriska strömspektrumet.

Notera de spektrala topparna i strömspektrumet i det övre spektrumet; dessa toppar finns inte i spänningsspektrumet nedan. Detta indikerar att felet kommer från antingen motorn eller lasten.

När defekten fortskrider kommer den att synas som sidoband med linjefrekvens runt BPFO eller BPFI.

Slutsats

Identifiering av fel på rullningslager är en mycket viktig process för framgångsrik drift av alla anläggningar som innehåller roterande utrustning. Analys av elektriska signaturer ger anläggningarna ytterligare verktyg för att snabbt identifiera inte bara interna motorfel, utan kan dessutom ge tidig upptäckt av fel på rullningslager.

Analys av elektriska signaturer (översikt)

Elektrisk signaturanalys (ESA) är en online-testmetod där spännings- och strömvågformer registreras medan motorsystemet är igång och sedan, via en Fast Fourier Transform (FFT), görs en spektralanalys av den medföljande programvaran. Från denna FFT upptäcks fel relaterade till inkommande ström, styrkretsen, själva motorn och den drivna lasten och kan sedan trendas för tillståndsbaserat underhåll/förutsägbart underhåll.

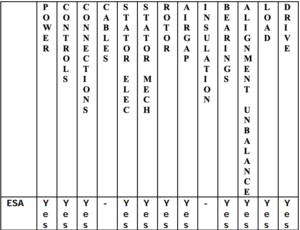

ESA-provning ger värdefull information för AC-induktions- och DC-motorer, generatorer, lindade rotormotorer, synkronmotorer, verktygsmaskinmotorer etc. Eftersom ESA är nytt för många, illustrerar diagrammet nedan ESA:s utvärdering av de viktigaste komponenterna i ett AC-induktionsmotorsystem.

BIOGRAFI

William Kruger har arbetat med prediktivt underhåll i nästan 40 år. Han har en examen från US Navy Nuclear Power School och en kandidatexamen från San Diego State University. Hans första introduktion till prediktivt underhåll var när han arbetade med vibrationsprogrammet ombord på en SSBN-ubåt. Han arbetade 10 år på San Diego Gas & Electric där han startade deras program för förebyggande underhåll. Han arbetade sedan som applikationsingenjör för Spectral Dynamics DYMAC-division.

Under de senaste 20 åren har Kruger fokuserat på utbildning inom området förebyggande underhåll. Han var senior instruktör på Update International. Kruger har genomfört utbildningar på 6 kontinenter och är känd över hela världen för sin praktiska inställning till maskinanalys och sin förmåga att presentera komplicerat tekniskt material i lättförståeliga principer och demonstrationer.

Kruger är för närvarande chef för teknisk support och utbildning på ALL-TEST Pro. Han har skrivit flera tekniska artiklar och gjort presentationer vid olika möten, inklusive Vibration Institute, EPRI, Canadian Pulp & Paper Expo och International Maintenance Conference. Han har varit medlem i ASME, Vibration Institute, ANST, IEEE och många andra yrkesorganisationer.