ਮੋਟਰ ਬੇਅਰਿੰਗ ਮਕੈਨੀਕਲ ਅਤੇ ਇਲੈਕਟ੍ਰੀਕਲ ਵਾਈਬ੍ਰੇਸ਼ਨ ਟੈਸਟਿੰਗ

ਮੁਖਬੰਧ

ਘੁੰਮਣ ਵਾਲੇ ਉਪਕਰਣਾਂ ਦੀ ਇੱਕ ਵੱਡੀ ਬਹੁਗਿਣਤੀ ਲਗਾਤਾਰ ਸਫਲ ਸੰਚਾਲਨ ਲਈ ਰੋਲਿੰਗ ਐਲੀਮੈਂਟ ਬੀਅਰਿੰਗਸ (REB) ‘ਤੇ ਨਿਰਭਰ ਕਰਦੀ ਹੈ। ਕਾਰਜਸ਼ੀਲ ਤੌਰ ‘ਤੇ ਰੋਲਿੰਗ ਐਲੀਮੈਂਟ ਬੀਅਰਿੰਗ ਸ਼ਾਫਟ ਦਾ ਭਾਰ ਚੁੱਕਦੀਆਂ ਹਨ, ਸ਼ਾਫਟ ਨੂੰ ਅੰਦਰੂਨੀ ਤੌਰ ‘ਤੇ ਸਥਿਤੀ ਦਿੰਦੀਆਂ ਹਨ ਅਤੇ ਘੁੰਮਣ ਵਾਲੇ ਨੂੰ ਗੈਰ-ਘੁੰਮਣ ਵਾਲੇ ਹਿੱਸਿਆਂ ਤੋਂ ਵੱਖ ਕਰਦੀਆਂ ਹਨ।

ਰੋਲਿੰਗ ਐਲੀਮੈਂਟ ਬੇਅਰਿੰਗ ਨੁਕਸ ਦੀ ਪਛਾਣ ਕਰਨਾ ਇਸ ਤੋਂ ਪਹਿਲਾਂ ਕਿ ਉਹ ਕੰਮਕਾਜ ਵਿੱਚ ਵਿਘਨ ਪਾਉਂਦੇ ਹਨ ਜਾਂ ਉਤਪਾਦ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਦੇ ਹਨ, ਜ਼ਿਆਦਾਤਰ ਭਵਿੱਖਬਾਣੀ ਰੱਖ-ਰਖਾਅ ਪ੍ਰੋਗਰਾਮਾਂ ਲਈ ਆਧਾਰ ਹਨ। ਸਰਵੇਖਣ ਕਰਨ ਅਤੇ ਸਮੇਂ-ਸਮੇਂ ‘ਤੇ ਸੰਚਾਲਨ ਉਪਕਰਣਾਂ ਦੇ ਨਤੀਜਿਆਂ ਦਾ ਮੁਲਾਂਕਣ ਕਰਨ ਦੁਆਰਾ, ਵਿਨਾਸ਼ਕਾਰੀ ਬਣਨ ਤੋਂ ਪਹਿਲਾਂ ਬੇਅਰਿੰਗ ਨੁਕਸ ਦੀ ਪਛਾਣ ਕਰਨ ਦੀ ਕੋਸ਼ਿਸ਼ ਕੀਤੀ ਜਾਂਦੀ ਹੈ।

ਕਈ ਸਾਲਾਂ ਤੋਂ ਇਹ ਸਰਵੇਖਣ ਆਮ ਤੌਰ ‘ਤੇ ਮਕੈਨੀਕਲ ਵਾਈਬ੍ਰੇਸ਼ਨ ਐਨਾਲਿਸਿਸ (MVA) ਨਾਲ ਬਹੁਤ ਹੀ ਭਰੋਸੇਯੋਗ ਢੰਗ ਨਾਲ ਕਰਵਾਏ ਜਾਂਦੇ ਰਹੇ ਹਨ। ਵਰਤਮਾਨ ਵਿੱਚ ਰੋਲਿੰਗ ਐਲੀਮੈਂਟ ਬੀਅਰਿੰਗਸ ਵਿੱਚ ਨੁਕਸ ਦੀ ਪਛਾਣ ਕਰਨ ਲਈ ਕਈ ਤਰੀਕੇ ਉਪਲਬਧ ਹਨ। ਇਹ ਪੇਪਰ ਇਲੈਕਟ੍ਰੀਕਲ ਸਿਗਨੇਚਰ ਐਨਾਲਿਸਿਸ (ESA) ਦੁਆਰਾ ਮਕੈਨੀਕਲ ਵਾਈਬ੍ਰੇਸ਼ਨ ਵਿਸ਼ਲੇਸ਼ਣ ਤੋਂ ਇਹਨਾਂ ਤਰੀਕਿਆਂ ਦੀ ਪਛਾਣ ਕਰਨ ਦੀ ਕੋਸ਼ਿਸ਼ ਕਰੇਗਾ।

ਜਾਣ-ਪਛਾਣ

ਇਹ ਪੇਪਰ 4 ਅਸਫਲਤਾ ਪੜਾਵਾਂ ਦਾ ਵਰਣਨ ਕਰਦਾ ਹੈ ਜੋ ਜ਼ਿਆਦਾਤਰ ਰੋਲਿੰਗ ਐਲੀਮੈਂਟ ਬੇਅਰਿੰਗਸ ਇੱਕ ਆਮ ਥਕਾਵਟ ਅਸਫਲਤਾ ਦੇ ਦੌਰਾਨ ਲੰਘਦੇ ਹਨ। ਇਹ ਰੋਲਿੰਗ ਐਲੀਮੈਂਟ ਬੇਅਰਿੰਗ ਅਸਫਲਤਾ ਪੜਾਵਾਂ ਦੀ ਪਛਾਣ ਕਰਨ ਲਈ ਵਾਈਬ੍ਰੇਸ਼ਨ ਵਿਸ਼ਲੇਸ਼ਣ, ਸਿਗਨਲ ਲਿਫਾਫੇ, ਅਲਟਰਾ-ਸੋਨਿਕ ਖੋਜ ਅਤੇ ਇਲੈਕਟ੍ਰੀਕਲ ਸਿਗਨੇਚਰ ਵਿਸ਼ਲੇਸ਼ਣ ਦੀ ਵਰਤੋਂ ਬਾਰੇ ਵੀ ਚਰਚਾ ਕਰਦਾ ਹੈ।

ਰੋਲਿੰਗ ਐਲੀਮੈਂਟ ਬੇਅਰਿੰਗਾਂ ਦੀ ਮੁਕਾਬਲਤਨ ਘੱਟ ਲਾਗਤ ਅਤੇ ਉੱਚ ਭਰੋਸੇਯੋਗਤਾ ਦੇ ਕਾਰਨ ਉਹ ਉਦਯੋਗ ਵਿੱਚ ਸਭ ਤੋਂ ਵੱਧ ਵਰਤੇ ਜਾਂਦੇ ਕਿਸਮ ਹਨ। ਹਾਲਾਂਕਿ, ਨਜ਼ਦੀਕੀ ਕਲੀਅਰੈਂਸ ਅਤੇ ਬਹੁਤ ਜ਼ਿਆਦਾ ਪਾਲਿਸ਼ਡ ਸਤਹਾਂ ਦੇ ਕਾਰਨ, ਬੇਅਰਿੰਗ ਅਸਫਲਤਾਵਾਂ ਹੁੰਦੀਆਂ ਹਨ। ਇਹਨਾਂ ਅਸਫਲਤਾਵਾਂ ਦੇ ਸੁਧਾਰ ਲਗਭਗ ਹਮੇਸ਼ਾ ਅਸਫਲ ਬੇਅਰਿੰਗਾਂ ਦੀ ਪੂਰੀ ਤਬਦੀਲੀ ਹੁੰਦੇ ਹਨ.

ਬੇਅਰਿੰਗ ਨਿਰਮਾਤਾ ਇਹਨਾਂ ਬਹੁਤ ਮਹੱਤਵਪੂਰਨ ਮਸ਼ੀਨ ਹਿੱਸਿਆਂ ਦੇ ਜੀਵਨ ਨੂੰ ਵੱਧ ਤੋਂ ਵੱਧ ਕਰਨ ਲਈ ਬਹੁਤ ਵਿਸਤ੍ਰਿਤ ਰੱਖ-ਰਖਾਅ, ਲੁਬਰੀਕੇਸ਼ਨ ਅਤੇ ਸੰਚਾਲਨ ਪ੍ਰਕਿਰਿਆਵਾਂ ਪ੍ਰਦਾਨ ਕਰਦੇ ਹਨ। ਇਨ੍ਹਾਂ ਅਭਿਆਸਾਂ ਦੀ ਪਾਲਣਾ ਕਰਕੇ ਲੰਮੀ ਸਹਿਣ ਵਾਲੀ ਜ਼ਿੰਦਗੀ ਪ੍ਰਾਪਤ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ। ਇਸ ਤੋਂ ਇਲਾਵਾ “ਸ਼ੁੱਧ ਰੱਖ-ਰਖਾਅ” ਅਭਿਆਸਾਂ ਨੇ ਸਾਬਤ ਕੀਤਾ ਹੈ ਕਿ ਬੇਅਰਿੰਗ ਲਾਈਫ ਨੂੰ ਵਧਾਉਣਾ ਸੰਭਵ ਹੈ। ਸ਼ੁੱਧਤਾ ਰੱਖ-ਰਖਾਅ ਬਹੁਤ ਘੱਟ ਵਾਧੂ ਕੋਸ਼ਿਸ਼ਾਂ ਦੇ ਨਾਲ, ਅਤੀਤ ਦੇ ਮੁਕਾਬਲੇ 5 ਤੋਂ 10 ਗੁਣਾ ਲੰਬਾ ਸਮਾਂ ਵਧਾਉਂਦਾ ਹੈ।

ਹਾਲਾਂਕਿ, ਕਾਰਜਸ਼ੀਲ ਵਾਤਾਵਰਣ, ਗੈਰ-ਸ਼ੁੱਧਤਾ ਸਹਿਣਸ਼ੀਲਤਾ, ਅਸੈਂਬਲੀ ਦੀਆਂ ਗਲਤੀਆਂ ਜਾਂ ਇੱਥੋਂ ਤੱਕ ਕਿ ਉਪਕਰਣਾਂ ਦੇ ਆਪਰੇਸ਼ਨ ਦੇ ਕਾਰਨ, ਇਹ ਬੇਅਰਿੰਗਾਂ ਅਸਫਲ ਹੋ ਜਾਂਦੀਆਂ ਹਨ। ਜੇਕਰ ਪੂਰੀ ਤਰ੍ਹਾਂ ਅਸਫਲਤਾ ਹੋਣ ਤੋਂ ਪਹਿਲਾਂ ਅਸਫਲਤਾਵਾਂ ਦਾ ਪਤਾ ਲਗਾਇਆ ਜਾਂਦਾ ਹੈ ਤਾਂ ਨਤੀਜੇ ਵਜੋਂ ਨੁਕਸਾਨ ਅਤੇ ਮੁਰੰਮਤ ਆਮ ਤੌਰ ‘ਤੇ ਘੱਟ ਹੁੰਦੀ ਹੈ ਅਤੇ ਬੇਅਰਿੰਗ ਨੂੰ ਬਦਲਣ ਤੱਕ ਸੀਮਤ ਹੁੰਦੀ ਹੈ।

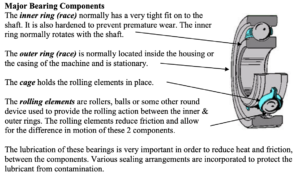

ਅੰਤਮ ਨਤੀਜਾ ਇੱਕ ਜਾਂ ਇੱਕ ਤੋਂ ਵੱਧ ਮੁੱਖ ਬੇਅਰਿੰਗ ਭਾਗਾਂ ਦੀ ਥਕਾਵਟ ਕਾਰਨ ਅਸਫਲਤਾ ਹੈ।

ਬੇਅਰਿੰਗ ਫੇਲ ਹੋਣ ਦੇ ਕਾਰਨ

ਇੱਕ ਵੱਡੇ ਬੇਅਰਿੰਗ ਨਿਰਮਾਤਾ ਨੇ ਅੰਦਾਜ਼ਾ ਲਗਾਇਆ ਹੈ ਕਿ ਲਗਭਗ 16% ਬੇਅਰਿੰਗ ਅਸਫਲਤਾਵਾਂ ਦੁਰਵਿਵਹਾਰ ਦਾ ਨਤੀਜਾ ਹਨ। ਇਹ ਗਲਤ ਸਟੋਰੇਜ, ਆਵਾਜਾਈ ਜਾਂ ਬੇਅਰਿੰਗਾਂ ਦੀ ਸਥਾਪਨਾ ਦੇ ਕਾਰਨ ਹੁੰਦਾ ਹੈ। ਬਾਕੀ ਦੇ 84% ਰੋਲਿੰਗ ਐਲੀਮੈਂਟ ਬੇਅਰਿੰਗਾਂ ਨੂੰ ਨੁਕਸ ਰਹਿਤ ਸਥਾਪਿਤ ਕੀਤਾ ਗਿਆ ਹੈ। ਇਸ ਪੜਾਅ ‘ਤੇ ਬੇਅਰਿੰਗ ਨੁਕਸ ਦੇ ਕੋਈ ਸੰਕੇਤ ਨਹੀਂ ਹਨ. ਜੇ ਬੇਅਰਿੰਗ ਦੇ ਸ਼ੁਰੂਆਤੀ ਸੰਚਾਲਨ ਦੌਰਾਨ ਕੋਈ ਨੁਕਸ ਸੰਕੇਤਕ ਮੌਜੂਦ ਹੁੰਦਾ ਹੈ ਤਾਂ ਇਹ ਆਮ ਤੌਰ ‘ਤੇ ਬੇਅਰਿੰਗ ਫਿੱਟ ਜਾਂ ਅਸੈਂਬਲੀ ਸਮੱਸਿਆ ਹੁੰਦੀ ਹੈ।

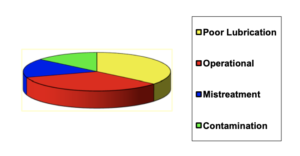

REB ਅਸਫਲਤਾਵਾਂ ਦੇ 36% ਮਾੜੇ ਲੁਬਰੀਕੇਸ਼ਨ, ਓਵਰ-ਲੁਬਰੀਕੇਸ਼ਨ, ਅੰਡਰ ਲੁਬਰੀਕੇਸ਼ਨ, ਗਲਤ ਲੁਬਰੀਕੈਂਟ, ਮਿਕਸਿੰਗ ਲੁਬਰੀਕੈਂਟ ਜਾਂ ਲੁਬਰੀਕੈਂਟ ਫਿਲਮ ਦੇ ਬਹੁਤ ਪਤਲੇ ਹੋਣ ਦਾ ਨਤੀਜਾ ਹਨ, ਜੋ ਅਕਸਰ ਬਹੁਤ ਜ਼ਿਆਦਾ ਸ਼ਾਫਟ ਮੋਸ਼ਨ (ਵਾਈਬ੍ਰੇਸ਼ਨ) ਕਾਰਨ ਹੁੰਦਾ ਹੈ।

REB ਤਬਦੀਲੀਆਂ ਦੇ 34% ਸੰਚਾਲਨ, ਅਸੰਤੁਲਨ, ਗੜਬੜ, ਜਾਂ ਕੁਝ ਮਾਮਲਿਆਂ ਵਿੱਚ ਬੇਅਰਿੰਗਾਂ ਨੂੰ ਹੋਰ ਰੱਖ-ਰਖਾਅ ਲੋੜਾਂ, ਜਿਵੇਂ ਕਿ ਰੋਕਥਾਮ ਵਾਲੇ ਰੱਖ-ਰਖਾਅ ਪ੍ਰੋਗਰਾਮਾਂ ਦੇ ਕਾਰਨ ਬਦਲਿਆ ਜਾਂਦਾ ਹੈ।

ਅੰਤਮ 14% ਗੰਦਗੀ ਦੇ ਕਾਰਨ ਫੇਲ ਹੁੰਦੇ ਹਨ।

ਬੇਅਰਿੰਗ ਬਦਲਣਾ

ਰੋਲਿੰਗ ਐਲੀਮੈਂਟ ਬੇਅਰਿੰਗ ਅਸਫਲਤਾ ਨਾਲ ਜੁੜਿਆ ਮੁੱਖ ਸਵਾਲ ਇਹ ਹੈ ਕਿ “ਬੇਅਰਿੰਗ ਨੂੰ ਕਦੋਂ ਬਦਲਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ?”

ਇਹ ਸਿਰਫ ਪੌਦੇ ਦੁਆਰਾ ਨਿਰਧਾਰਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ. ਕੀ ਅਸਫਲਤਾ ਉਤਪਾਦ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰਦੀ ਹੈ? ਕੀ ਇਹ ਪੌਦੇ ਦੇ ਸੰਚਾਲਨ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਦਾ ਹੈ? ਇੱਕ ਬਦਲੀ ਬੇਅਰਿੰਗ ਦੀ ਉਪਲਬਧਤਾ ਕੀ ਹੈ? ਬੇਅਰਿੰਗ ਦੀ ਸਥਿਤੀ ਦਾ ਵਧੇਰੇ ਸਹੀ ਮੁਲਾਂਕਣ ਕਰਨ ਲਈ ਅਤੇ ਇਸਨੂੰ ਬਦਲਣ ਦਾ ਸਰਵੋਤਮ ਸਮਾਂ ਕਦੋਂ ਹੈ, ਬੇਅਰਿੰਗ ਅਸਫਲਤਾ ਦੇ ਪੜਾਵਾਂ ਨੂੰ ਸਮਝਣਾ ਮਹੱਤਵਪੂਰਨ ਹੈ।

ਬੇਅਰਿੰਗ ਅਸਫਲਤਾ ਪੜਾਅ

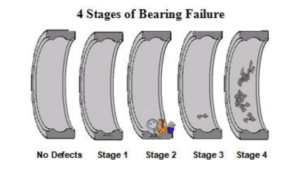

ਬੇਅਰਿੰਗ ਅਸਫਲਤਾ ਦੀ ਬਿਹਤਰ ਸਮਝ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਇੱਕ ਵੱਡੇ ਬੇਅਰਿੰਗ ਨਿਰਮਾਤਾ ਨੇ ਇਹ ਨਿਰਧਾਰਤ ਕਰਨ ਲਈ ਖੋਜ ਕੀਤੀ ਕਿ ਬੇਅਰਿੰਗ ਕਿਵੇਂ ਅਸਫਲ ਹੁੰਦੀ ਹੈ। ਉਹਨਾਂ ਦੀ ਖੋਜ ਨੇ ਇਹ ਨਿਰਧਾਰਿਤ ਕੀਤਾ ਕਿ ਰੋਲਿੰਗ ਐਲੀਮੈਂਟ ਬੇਅਰਿੰਗ ਉਹਨਾਂ ਦੇ ਉਪਯੋਗੀ ਜੀਵਨ ਦੇ ਲਗਭਗ 80% ਨੁਕਸ ਰਹਿਤ ਕੰਮ ਕਰਦੇ ਹਨ। ਜਦੋਂ ਅਸਫਲਤਾ ਹੁੰਦੀ ਹੈ ਤਾਂ ਆਮ ਤੌਰ ‘ਤੇ ਅਸਫਲਤਾ ਦੇ 4 ਵੱਖਰੇ ਪੜਾਅ ਹੁੰਦੇ ਹਨ।

ਪੜਾਅ 1: ਰੋਲਿੰਗ ਐਲੀਮੈਂਟ ਬੇਅਰਿੰਗ ਅਸਫਲਤਾਵਾਂ ਆਮ ਤੌਰ ‘ਤੇ ਸਤ੍ਹਾ ਤੋਂ ਹੇਠਾਂ ਹੁੰਦੀਆਂ ਹਨ। ਉਹ ਆਮ ਤੌਰ ‘ਤੇ ਰੇਸਵੇਅ ਦੀ ਸਤ੍ਹਾ ਤੋਂ ਇੱਕ ਇੰਚ (0.1 ਤੋਂ 0.125 ਮਿਲੀਮੀਟਰ) ਦੇ 4 ਤੋਂ 5 ਹਜ਼ਾਰਵੇਂ ਹਿੱਸੇ ਤੋਂ ਸ਼ੁਰੂ ਹੁੰਦੇ ਹਨ। ਇਸ ਬਿੰਦੂ ‘ਤੇ ਇਹ ਅੰਦਾਜ਼ਾ ਲਗਾਇਆ ਗਿਆ ਹੈ ਕਿ 10 ਤੋਂ 20% ਬਾਕੀ ਬਚੇ ਰਹਿਣ ਵਾਲੇ ਜੀਵਨ ਹਨ।

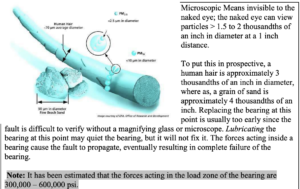

ਪੜਾਅ 2: ਜਿਵੇਂ-ਜਿਵੇਂ ਨੁਕਸ ਮਾਈਕ੍ਰੋਸਕੋਪਿਕ ਪਿਟਸ (< 40 ਮਾਈਕਰੋਨ) ਫੇਲ੍ਹ ਹੋਏ ਹਿੱਸੇ ਦੀ ਸਤ੍ਹਾ ‘ਤੇ ਹੁੰਦੇ ਹਨ। ਇਸ ਨੂੰ ਪੜਾਅ 2 ਮੰਨਿਆ ਜਾਂਦਾ ਹੈ ਅਤੇ ਇਹ ਅੰਦਾਜ਼ਾ ਲਗਾਇਆ ਜਾਂਦਾ ਹੈ ਕਿ 5 ਅਤੇ 10% ਦੇ ਵਿੱਚਕਾਰ ਜੀਵਨ ਬਾਕੀ ਰਹਿੰਦਾ ਹੈ।

ਪੜਾਅ 3: ਹੋਰ ਅਸਫਲਤਾ ਦੀ ਤਰੱਕੀ ਸ਼ੁਰੂਆਤੀ ਫਲੈਕਿੰਗ, ਕ੍ਰੈਕਿੰਗ ਅਤੇ/ਜਾਂ ਸਪੈਲਿੰਗ ਦਾ ਕਾਰਨ ਬਣਦੀ ਹੈ ਜੋ ਆਮ ਤੌਰ ‘ਤੇ ਰੋਲਿੰਗ ਐਲੀਮੈਂਟ ਬੇਅਰਿੰਗ ਅਸਫਲਤਾਵਾਂ ਨਾਲ ਜੁੜਿਆ ਹੁੰਦਾ ਹੈ। 1 ਤੋਂ 5% ਸਧਾਰਣ ਜੀਵਨ ਬਚਦਾ ਹੈ।

ਪੜਾਅ 4: ਜਦੋਂ ਕਈ ਤਰੇੜਾਂ, ਬਹੁਤ ਜ਼ਿਆਦਾ ਫਲੈਕਿੰਗ ਜਾਂ ਸਪੈਲਿੰਗ ਹੁੰਦੀ ਹੈ ਤਾਂ ਇਹ ਬੇਅਰਿੰਗ ਅਸਫਲਤਾ ਦਾ ਚੌਥਾ ਅਤੇ ਅੰਤਮ ਪੜਾਅ ਹੁੰਦਾ ਹੈ। ਕਈ ਵਾਰ ਰੋਲਿੰਗ ਤੱਤ ਵਿਗੜਨਾ ਸ਼ੁਰੂ ਹੋ ਜਾਂਦੇ ਹਨ ਅਤੇ ਪਿੰਜਰਾ ਟੁੱਟ ਸਕਦਾ ਹੈ ਜਾਂ ਟੁੱਟ ਸਕਦਾ ਹੈ। ਬੇਅਰਿੰਗ ਲਾਈਫ ਦਾ 1% ਤੋਂ 1 ਕ੍ਰਾਂਤੀ ਬਾਕੀ ਹੈ।

ਜ਼ਿਆਦਾਤਰ ਰੱਖ-ਰਖਾਅ ਵਾਲੇ ਕਰਮਚਾਰੀਆਂ ਨੇ ਪੜਾਅ 3 ਵਿੱਚ ਬੇਅਰਿੰਗ ਨੂੰ ਬਦਲਣ ਦੀ ਚੋਣ ਕੀਤੀ। ਨੁਕਸ ਪ੍ਰਤੱਖ ਤੌਰ ‘ਤੇ ਜ਼ਾਹਰ ਹੈ, ਫਿਰ ਵੀ ਨੁਕਸਾਨ ਅਜੇ ਵੀ ਆਪਣੇ ਆਪ ਤੱਕ ਸੀਮਤ ਹੈ। ਪੜਾਅ 1 ਵਿੱਚ ਨੁਕਸ ਦੀ ਪਛਾਣ ਕਰਨਾ ਲਗਭਗ ਅਸੰਭਵ ਹੈ ਕਿਉਂਕਿ ਇਹ ਉਪ-ਸਤਹ ਹੈ। ਪੜਾਅ 2 ਵਿੱਚ ਨੁਕਸ ਨੰਗੀ ਅੱਖ ਲਈ ਅਦਿੱਖ ਹੁੰਦੇ ਹਨ ਅਤੇ ਨੁਕਸ ਦੀ ਪਛਾਣ ਕਰਨ ਲਈ ਇੱਕ ਵੱਡਦਰਸ਼ੀ ਯੰਤਰ, ਜਿਵੇਂ ਕਿ ਇੱਕ ਵੱਡਦਰਸ਼ੀ ਸ਼ੀਸ਼ੇ ਜਾਂ ਸੰਭਵ ਤੌਰ ‘ਤੇ ਮਾਈਕ੍ਰੋਸਕੋਪ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

ਜੇਕਰ ਕੋਈ ਬੇਅਰਿੰਗ ਪੜਾਅ 4 ਪ੍ਰਾਪਤ ਕਰਦਾ ਹੈ ਤਾਂ ਮਸ਼ੀਨ ਨੂੰ ਸੇਵਾ ਤੋਂ ਬਾਹਰ ਕਰ ਦਿੱਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ ਅਤੇ ਬੇਅਰਿੰਗ ਨੂੰ ਤੁਰੰਤ ਬਦਲ ਦਿੱਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ। ਮਸ਼ੀਨ ਦਾ ਨਿਰੰਤਰ ਸੰਚਾਲਨ ਅੰਤ ਵਿੱਚ ਬੇਅਰਿੰਗ ਨੂੰ ਪੂਰੀ ਤਰ੍ਹਾਂ ਫੇਲ੍ਹ ਕਰ ਦੇਵੇਗਾ। ਇਸ ਕਿਸਮ ਦੀ ਅਸਫਲਤਾ ਮਸ਼ੀਨ ਨੂੰ ਸੇਵਾ ਤੋਂ ਹਟਾ ਦੇਵੇਗੀ ਅਤੇ ਇੱਕ ਘਾਤਕ ਅਸਫਲਤਾ ਆਈ ਹੋਵੇਗੀ, ਆਮ ਤੌਰ ‘ਤੇ ਮਸ਼ੀਨ ਨੂੰ ਬਹੁਤ ਜ਼ਿਆਦਾ ਨੁਕਸਾਨ ਹੁੰਦਾ ਹੈ।

ਰੋਲਿੰਗ ਐਲੀਮੈਂਟ ਬੇਅਰਿੰਗ ਅਸਫਲਤਾਵਾਂ ਲਈ ਪੂਰਵ-ਅਨੁਮਾਨਤ ਰੱਖ-ਰਖਾਅ ਕਿਉਂ ਜ਼ਰੂਰੀ ਹੈ

ਭਵਿੱਖਬਾਣੀ ਮੇਨਟੇਨੈਂਸ ਪ੍ਰੋਗਰਾਮ ਉਹਨਾਂ ਅਧਿਐਨਾਂ ‘ਤੇ ਅਧਾਰਤ ਹਨ ਜਿਨ੍ਹਾਂ ਨੇ ਇਹ ਨਿਰਧਾਰਤ ਕੀਤਾ ਹੈ ਕਿ 89% ਅਸਫਲਤਾਵਾਂ ਕੁਦਰਤ ਵਿੱਚ ਬੇਤਰਤੀਬ ਹੁੰਦੀਆਂ ਹਨ ਅਤੇ ਉਹਨਾਂ ਵਿੱਚੋਂ 68% ਸਥਾਪਨਾ ਜਾਂ ਮੁਰੰਮਤ ਤੋਂ ਤੁਰੰਤ ਬਾਅਦ ਹੁੰਦੀਆਂ ਹਨ। ਆਮ ਤੌਰ ‘ਤੇ ਇਸਦਾ ਮਤਲਬ ਇਹ ਹੈ ਕਿ ਇੱਕ ਅਸਫਲਤਾ ਦੀ ਸੰਭਾਵਨਾ ਅਸਲ ਵਿੱਚ ਨਿਯਮਤ ਰੋਕਥਾਮ ਰੱਖ ਰਖਾਵ ਨਿਰੀਖਣਾਂ ਅਤੇ ਕਾਰਜਾਂ ਨੂੰ ਕਰਨ ਨਾਲ ਵਧਦੀ ਹੈ।

ਇੱਕ ਪ੍ਰਭਾਵੀ ਭਵਿੱਖਬਾਣੀ ਰੱਖ-ਰਖਾਅ ਪ੍ਰੋਗਰਾਮ ਮਸ਼ੀਨ ਦੀ ਓਪਰੇਟਿੰਗ ਸਥਿਤੀ ਦੀ ਵਰਤੋਂ ਇਹ ਨਿਰਧਾਰਤ ਕਰਨ ਲਈ ਕਰਦਾ ਹੈ ਕਿ ਕਦੋਂ ਰੱਖ-ਰਖਾਅ ਕਰਨ ਦੀ ਲੋੜ ਹੈ। ਸਭ ਤੋਂ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਪ੍ਰੋਗਰਾਮ ਭਵਿੱਖਬਾਣੀ ਰੱਖ-ਰਖਾਅ ਦੇ 3 ਪੜਾਵਾਂ ਨੂੰ ਪਛਾਣਦੇ ਹਨ; ਖੋਜ, ਵਿਸ਼ਲੇਸ਼ਣ ਅਤੇ ਸੁਧਾਰ।

ਖੋਜ ਪੜਾਅ: ਖੋਜ ਪੜਾਅ ਸਭ ਤੋਂ ਮਹੱਤਵਪੂਰਨ ਪੜਾਅ ਹੈ, ਕਿਉਂਕਿ ਇਸਦੀ ਵਰਤੋਂ ਮਸ਼ੀਨਰੀ ਦੀਆਂ ਅਸਫਲਤਾਵਾਂ ਦੀ ਪਛਾਣ ਕਰਨ ਲਈ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਇੱਕ ਪ੍ਰਭਾਵੀ ਭਵਿੱਖਬਾਣੀ ਮੇਨਟੇਨੈਂਸ ਪ੍ਰੋਗਰਾਮ ਇਹਨਾਂ ਅਸਫਲਤਾਵਾਂ ਦੀ ਪਛਾਣ ਕਰੇਗਾ, ਅਸਫਲ ਹੋਣ ਤੋਂ ਪਹਿਲਾਂ, ਬੇਅਰਿੰਗ ਦੀ ਮੁਰੰਮਤ ਜਾਂ ਬਦਲਣ ਲਈ ਬਾਕੀ ਬਚੇ ਹੋਏ ਕਾਫ਼ੀ ਸਮੇਂ ਦੇ ਨਾਲ। ਖੋਜ ਪੜਾਅ ਦਾ ਫਲਸਫਾ ਵੱਧ ਤੋਂ ਵੱਧ ਮਸ਼ੀਨਾਂ ਦਾ ਤੇਜ਼ੀ ਨਾਲ ਸਰਵੇਖਣ ਕਰਨਾ ਹੈ। ਖੋਜ ਪੜਾਅ ਕਿਸੇ ਵੀ ਸੰਭਾਵੀ ਬੇਅਰਿੰਗ ਅਸਫਲਤਾ ਦੀ ਪਛਾਣ ਕਰਦਾ ਹੈ। ਜਿੰਨੀ ਤੇਜ਼ੀ ਨਾਲ ਇਹ ਸਰਵੇਖਣ ਕੀਤੇ ਜਾ ਸਕਦੇ ਹਨ, ਓਨੀ ਹੀ ਜ਼ਿਆਦਾ ਮਸ਼ੀਨਾਂ ਦਾ ਸਰਵੇਖਣ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਨਤੀਜੇ ਵਜੋਂ ਇੱਕ ਵਧੇਰੇ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਪ੍ਰੋਗਰਾਮ ਹੋਵੇਗਾ।

ਨੋਟ: ਜ਼ਿਆਦਾਤਰ ਪਰਿਪੱਕ ਭਵਿੱਖਬਾਣੀ ਰੱਖ-ਰਖਾਅ ਪ੍ਰੋਗਰਾਮ ਪ੍ਰਤੀ ਸਰਵੇਖਣ 1 ਤੋਂ 2% ਨਵੀਆਂ ਸਮੱਸਿਆਵਾਂ ਦੀ ਪਛਾਣ ਕਰਦੇ ਹਨ। ਭਾਵ ਜੇਕਰ 300 ਮਸ਼ੀਨਾਂ ਦਾ ਸਰਵੇਖਣ ਕੀਤਾ ਜਾਵੇ ਤਾਂ ਸਿਰਫ਼ 3 ਤੋਂ 6 ਨਵੀਆਂ ਸਮੱਸਿਆਵਾਂ ਦਾ ਪਤਾ ਲੱਗ ਸਕੇਗਾ।

ਵਿਸ਼ਲੇਸ਼ਣ ਪੜਾਅ: ਵਿਸ਼ਲੇਸ਼ਣ ਪੜਾਅ ਨੂੰ ਅਸਫਲਤਾ ਦੀ ਤੀਬਰਤਾ ਅਤੇ ਕਾਰਨ ਦਾ ਪਤਾ ਲਗਾਉਣ ਲਈ ਵਾਧੂ ਟੈਸਟਿੰਗ ਜਾਂ ਕਿਸੇ ਹੋਰ ਤਕਨਾਲੋਜੀ ਦੀ ਲੋੜ ਹੋ ਸਕਦੀ ਹੈ। ਇਹ ਆਮ ਤੌਰ ‘ਤੇ ਭਵਿੱਖਬਾਣੀ ਦੇ ਰੱਖ-ਰਖਾਅ ਪ੍ਰੋਗਰਾਮ ਦਾ ਸਭ ਤੋਂ ਵੱਧ ਸਮਾਂ ਲੈਣ ਵਾਲਾ ਹਿੱਸਾ ਹੁੰਦਾ ਹੈ। ਜੇਕਰ ਸਹੀ ਵਿਸ਼ਲੇਸ਼ਣ ਕਰਨ ਲਈ ਖੋਜ ਪੜਾਅ ਦੌਰਾਨ ਲੋੜੀਂਦਾ ਡੇਟਾ ਲਿਆ ਜਾਂਦਾ ਹੈ ਤਾਂ ਇਹ ਖੋਜ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ ਕੀਮਤੀ ਸਮਾਂ ਬਰਬਾਦ ਕਰਦਾ ਹੈ। ਇਹ ਪ੍ਰਭਾਵੀ ਤੌਰ ‘ਤੇ ਸਰਵੇਖਣ ਕਰਨ ਦੇ ਯੋਗ ਮਸ਼ੀਨਾਂ ਦੀ ਗਿਣਤੀ ਨੂੰ ਘਟਾਉਂਦਾ ਹੈ ਜਾਂ ਕੰਮ ਕਰਨ ਲਈ ਲੋੜੀਂਦੀ ਮੈਨ ਪਾਵਰ ਵਧਾਉਂਦਾ ਹੈ। ਇਸ ਦੇ ਨਤੀਜੇ ਵਜੋਂ PdM ਪ੍ਰੋਗਰਾਮ ਦੀ ਪ੍ਰਭਾਵਸ਼ੀਲਤਾ ਵਿੱਚ ਕਮੀ ਆਉਂਦੀ ਹੈ। ਭਾਵ ਖੋਜ ਪੜਾਅ ਦਾ ਫਲਸਫਾ ਵੱਧ ਤੋਂ ਵੱਧ ਮਸ਼ੀਨਾਂ ਦਾ ਤੇਜ਼ੀ ਨਾਲ ਸਰਵੇਖਣ ਕਰਨਾ ਹੈ।

ਸੁਧਾਰ ਪੜਾਅ: ਸੁਧਾਰ ਪੜਾਅ ਲਈ ਅਸਫਲਤਾ ਨੂੰ ਬਦਲਣ, ਜਾਂ ਮੁਰੰਮਤ ਕਰਨ ਅਤੇ ਸੁਧਾਰ ਦੀ ਪੁਸ਼ਟੀ ਕਰਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਇਹ ਅਸਫਲਤਾ ਦੇ ਕਾਰਨ ਨੂੰ ਠੀਕ ਕਰਨ ਦਾ ਵੀ ਆਦਰਸ਼ ਸਮਾਂ ਹੈ।

ਭਵਿੱਖਬਾਣੀ ਰੱਖ-ਰਖਾਅ ਯੰਤਰ

ਇੱਕ ਪ੍ਰਭਾਵੀ PdM ਸਾਧਨ ਪੋਰਟੇਬਲ, ਹਲਕਾ ਭਾਰ ਅਤੇ ਦੁਹਰਾਉਣ ਯੋਗ, ਗੈਰ-ਵਿਨਾਸ਼ਕਾਰੀ ਟੈਸਟਿੰਗ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ। ਇੱਥੇ ਬਹੁਤ ਸਾਰੀਆਂ ਵੱਖਰੀਆਂ ਤਕਨੀਕਾਂ ਅਤੇ ਯੰਤਰ ਹਨ ਜੋ ਇਸ ਬਹੁਤ ਮਹੱਤਵਪੂਰਨ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਕਰ ਸਕਦੇ ਹਨ। ਫਿਰ ਵੀ ਇੱਥੇ ਕੋਈ ਇੱਕ ਮਾਪ ਜਾਂ ਤਕਨਾਲੋਜੀ ਨਹੀਂ ਹੈ ਜੋ ਰੋਲਿੰਗ ਐਲੀਮੈਂਟ ਬੇਅਰਿੰਗ ਅਸਫਲਤਾਵਾਂ ਵਿੱਚ 100% ਸਮਝ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਉਪਲਬਧ ਬਹੁਤ ਸਾਰੀਆਂ ਤਕਨੀਕਾਂ ਰੋਲਿੰਗ ਐਲੀਮੈਂਟ ਫੇਲ੍ਹ ਹੋਣ ਦਾ ਪਤਾ ਲਗਾਉਣ ਵਿੱਚ ਬਹੁਤ ਮਾਹਰ ਹਨ, ਪਰ ਮਸ਼ੀਨ ਟ੍ਰੇਨ ਦੇ ਅੰਦਰ ਹੋਰ ਨੁਕਸ ਦੀ ਪਛਾਣ ਕਰਨ ਦੀ ਸੀਮਤ ਯੋਗਤਾ ਪ੍ਰਦਾਨ ਕਰਦੀਆਂ ਹਨ।

ਇਲੈਕਟ੍ਰੀਕਲ ਦਸਤਖਤ ਵਿਸ਼ਲੇਸ਼ਣ

ਇਲੈਕਟ੍ਰੀਕਲ ਹਸਤਾਖਰ ਵਿਸ਼ਲੇਸ਼ਣ (ESA) ਇੱਕ ਭਵਿੱਖਬਾਣੀ ਰੱਖ-ਰਖਾਅ ਪ੍ਰੋਗਰਾਮ ਦੇ ਬਹੁਤ ਮਹੱਤਵਪੂਰਨ ਖੋਜ ਪੜਾਅ ਵਿੱਚ ਸ਼ੁਰੂਆਤੀ ਬੇਅਰਿੰਗ ਅਸਫਲਤਾਵਾਂ ਦੀ ਪਛਾਣ ਕਰਨ ਵਿੱਚ ਇੱਕ ਬਹੁਤ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਸਾਧਨ ਸਾਬਤ ਹੋ ਰਿਹਾ ਹੈ। ESA ਕੋਲ ਮੋਟਰ ਸਿਸਟਮ ਦੇ ਅੰਦਰ ਨੁਕਸ ਖੋਜਣ ਦੀ ਵਾਧੂ ਸਮਰੱਥਾ ਵੀ ਹੈ ਜੋ ਮਕੈਨੀਕਲ ਖੋਜ ਵਿਧੀਆਂ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਖੋਜਿਆ ਨਹੀਂ ਜਾ ਸਕਦਾ ਹੈ। ਇਹ ਪ੍ਰਸਤੁਤੀ ਰੋਲਿੰਗ ਐਲੀਮੈਂਟ ਬੇਅਰਿੰਗ ਅਸਫਲਤਾ ਵਿਸ਼ਲੇਸ਼ਣ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ESA ਨੂੰ ਸਹੀ ਸਥਿਤੀ ਵਿੱਚ ਰੱਖਣ ਦੀ ਕੋਸ਼ਿਸ਼ ਕਰੇਗੀ।

ਬੇਅਰਿੰਗ ਨੁਕਸ ਦੀ ਗੰਭੀਰਤਾ ਦਾ ਪਤਾ ਲਗਾਉਣਾ

ਜ਼ਿਆਦਾਤਰ ਹੋਰ ਮਕੈਨੀਕਲ ਵਾਈਬ੍ਰੇਸ਼ਨ ਨੁਕਸਾਂ ਦੇ ਉਲਟ, ਫਾਲਟ ਫ੍ਰੀਕੁਐਂਸੀ ‘ਤੇ ਸਪੈਕਟ੍ਰਲ ਪੀਕ ਦਾ ਐਪਲੀਟਿਊਡ ਬੇਰਿੰਗ ਫਾਲਟ ਦੀ ਤੀਬਰਤਾ ਨੂੰ ਸਹੀ ਢੰਗ ਨਾਲ ਨਹੀਂ ਦਰਸਾਉਂਦਾ। ਸਪੈਕਟ੍ਰਲ ਪੀਕ ਦਾ ਐਪਲੀਟਿਊਡ ਨੁਕਸ ਦੀ ਸਥਿਤੀ, ਸੰਤੁਲਨ ਜਾਂ ਅਲਾਈਨਮੈਂਟ ਸਥਿਤੀ ਦੇ ਨਾਲ-ਨਾਲ ਨੁਕਸ ਦੇ ਆਕਾਰ ਅਤੇ ਕਿਸਮ ਦੇ ਆਧਾਰ ‘ਤੇ ਵੱਖ-ਵੱਖ ਹੋ ਸਕਦਾ ਹੈ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਮਕੈਨੀਕਲ ਸਿਗਨਲ ਨੂੰ ਗੂੰਜ ਦੁਆਰਾ ਵਧਾਇਆ ਜਾ ਸਕਦਾ ਹੈ। ਬਹੁਤ ਸਾਰੇ ਮਾਮਲਿਆਂ ਵਿੱਚ ਸਪੈਕਟ੍ਰਲ ਪੀਕ ਦਾ ਐਪਲੀਟਿਊਡ ਅਸਲ ਵਿੱਚ ਘਟ ਜਾਵੇਗਾ ਕਿਉਂਕਿ ਨੁਕਸ ਵਿਗੜਦਾ ਹੈ।

ਇਹ ਚੰਗੀ ਤਰ੍ਹਾਂ ਦਰਜ ਕੀਤਾ ਗਿਆ ਹੈ ਕਿ ਰੋਲਿੰਗ ਐਲੀਮੈਂਟ ਬੇਅਰਿੰਗ ਫਾਲਟਸ ਦੀ ਗੰਭੀਰਤਾ ਦੀ ਪਛਾਣ ਕਰਨ ਦਾ ਸਭ ਤੋਂ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਤਰੀਕਾ ਨੁਕਸ ਦੁਆਰਾ ਪੈਦਾ ਕੀਤੇ ਜਾ ਰਹੇ ਸਿਗਨਲ ਦੀ ਬਾਰੰਬਾਰਤਾ ਨੂੰ ਨਿਰਧਾਰਤ ਕਰਨਾ ਹੈ।

ਰੋਲਿੰਗ ਐਲੀਮੈਂਟ ਬੇਅਰਿੰਗ ਫਾਲਟ ਬਾਰੰਬਾਰਤਾ

ਹਰ ਰੋਟਰ ਅਤੇ ਬੇਅਰਿੰਗ ਸੁਮੇਲ ਇੱਕ ਵਿਲੱਖਣ ਸਿਸਟਮ ਬਣਾਉਂਦਾ ਹੈ; ਇਸ ਲਈ, ਹਰ ਇੱਕ ਬੇਅਰਿੰਗ ਅਸਫਲਤਾ ਪੜਾਅ ‘ਤੇ ਤਿਆਰ ਕੀਤੀਆਂ ਜਾਣ ਵਾਲੀਆਂ ਬਾਰੰਬਾਰਤਾਵਾਂ ਨੂੰ ਸਹੀ ਢੰਗ ਨਾਲ ਨਿਰਧਾਰਤ ਕਰਨਾ ਬਹੁਤ ਮੁਸ਼ਕਲ ਹੈ। ਹਰੇਕ ਰੋਟਰ ਬੇਅਰਿੰਗ ਸਿਸਟਮ ਦੀ ਵਿਲੱਖਣਤਾ ਨਾ ਸਿਰਫ਼ ਬੇਅਰਿੰਗ ਜਿਓਮੈਟਰੀਜ਼ ਅਤੇ ਕਲੀਅਰੈਂਸ ਦੇ ਕਾਰਨ ਹੁੰਦੀ ਹੈ, ਸਗੋਂ ਸ਼ਾਫਟ ਅਤੇ ਬੇਅਰਿੰਗ ਦੇ ਨਾਲ-ਨਾਲ ਬੇਅਰਿੰਗ ਹਾਊਸਿੰਗ ਵਿਚਕਾਰ ਮਕੈਨੀਕਲ ਫਿੱਟ ਹੁੰਦੀ ਹੈ। ਸ਼ਾਫਟ ਦੀ ਸਿੱਧੀ ਜਾਂ ਟੇਪਰ, ਅਤੇ ਨਾਲ ਹੀ ਸ਼ਾਫਟ ਅਤੇ ਹਾਊਸਿੰਗ ਇਕਾਗਰਤਾ ਸ਼ੁਰੂਆਤੀ ਪੜਾਵਾਂ ਵਿੱਚ ਬੇਅਰਿੰਗ ਫਾਲਟ ਰਿਸਪਾਂਸ ਫ੍ਰੀਕੁਐਂਸੀ ਵਿੱਚ ਬਦਲ ਸਕਦੀ ਹੈ।

ਹੇਠਾਂ ਹਰੇਕ ਬੇਅਰਿੰਗ ਫਾਲਟ ਪੜਾਵਾਂ ਅਤੇ ਬਾਰੰਬਾਰਤਾ ਰੇਂਜਾਂ ਵਿੱਚ ਨੁਕਸਾਂ ਦੀ ਸਮੀਖਿਆ ਕੀਤੀ ਗਈ ਹੈ ਜੋ ਹਰੇਕ ਪੜਾਵਾਂ ਵਿੱਚ ਨੁਕਸ ਦੁਆਰਾ ਪੈਦਾ ਹੁੰਦੀਆਂ ਹਨ। ਵੱਖ-ਵੱਖ ਮਾਪਣ ਅਤੇ ਸਿਗਨਲ ਪ੍ਰੋਸੈਸਿੰਗ ਤਕਨੀਕਾਂ ਵੱਲ ਧਿਆਨ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ ਜੋ ਵਰਤਮਾਨ ਵਿੱਚ ਹਰ ਇੱਕ ਫਾਲਟ ਪੜਾਵਾਂ ਵਿੱਚ ਇਹਨਾਂ ਨੁਕਸਾਂ ਦੀ ਪਛਾਣ ਕਰਨ ਵਿੱਚ ਮਦਦ ਕਰਨ ਲਈ ਉਪਲਬਧ ਹਨ।

ਪੜਾਅ 1: (10 – 20% ਬਾਕੀ ਜੀਵਨ)

ਬੇਅਰਿੰਗ ਫਾਲਟ ਦੇ ਪੜਾਅ 1 ਦੌਰਾਨ ਉਪ ਸਤਹ ਕ੍ਰੈਕਿੰਗ, 300 ਤੋਂ 500 kHz ਰੇਂਜ ਵਿੱਚ ਬਹੁਤ ਘੱਟ ਐਪਲੀਟਿਊਡ ਤਣਾਅ ਤਰੰਗਾਂ ਪੈਦਾ ਕਰਦੀ ਹੈ। ਵਿਸ਼ੇਸ਼ ਸੈਂਸਰ ਅਤੇ ਸਿਗਨਲ ਪ੍ਰੋਸੈਸਿੰਗ ਤਕਨੀਕਾਂ ਨੇ ਪੜਾਅ 1 ਦੇ ਸ਼ੁਰੂ ਵਿੱਚ ਨੁਕਸ ਦੀ ਪਛਾਣ ਕਰਨ ਵਿੱਚ ਸਫਲ ਸਿੱਧ ਕੀਤਾ ਹੈ। ਹਾਲਾਂਕਿ, ਜ਼ਿਆਦਾਤਰ ਐਪਲੀਕੇਸ਼ਨਾਂ ਵਿੱਚ ਇਹ ਅਸਫਲਤਾ ਦੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਬਹੁਤ ਜਲਦੀ ਹੁੰਦਾ ਹੈ ਅਤੇ ਬੇਅਰਿੰਗ ਦੇ ਅੰਦਰ ਨੁਕਸ ਦੀ ਸਰੀਰਕ ਪੁਸ਼ਟੀ ਕਰਨਾ ਬਹੁਤ ਮੁਸ਼ਕਲ ਹੁੰਦਾ ਹੈ।

ਇਹ ਇੱਕ ਵਿਸ਼ੇਸ਼ ਤਕਨੀਕ ਵੀ ਹੈ ਜਿਸ ਲਈ ਸੀਮਤ ਵਾਪਸੀ ਦੇ ਨਾਲ ਵਿਸ਼ੇਸ਼ ਤਕਨੀਕ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਇਹ ਅੰਦਾਜ਼ਾ ਲਗਾਇਆ ਗਿਆ ਹੈ ਕਿ ਜਦੋਂ ਇੱਕ ਪੜਾਅ 1 ਨੁਕਸ ਹੁੰਦਾ ਹੈ ਤਾਂ ਲਗਭਗ 80% ਲਾਭਦਾਇਕ ਜੀਵਨ ਖਰਚ ਕੀਤਾ ਜਾਂਦਾ ਹੈ।

ਨੋਟ: ਇੱਕ ਵਾਰ ਉਪ ਸਤਹ ਕ੍ਰੈਕਿੰਗ ਸ਼ੁਰੂ ਹੋਣ ਤੋਂ ਬਾਅਦ, ਅਸਫਲਤਾ ਸ਼ੁਰੂ ਹੋ ਗਈ ਹੈ ਅਤੇ ਬੇਅਰਿੰਗ ਅਖੰਡਤਾ ਨਾਲ ਸਮਝੌਤਾ ਕੀਤਾ ਗਿਆ ਹੈ। ਇਸ ਬਿੰਦੂ ਤੋਂ ਸਿਰਫ ਨਤੀਜਾ ਪੂਰੀ ਤਰ੍ਹਾਂ ਨਾਲ ਅਸਫਲਤਾ ਹੈ. “ਆਪਣੇ ਆਪ ਨੂੰ ਠੀਕ ਨਾ ਕਰੋ” ਬੇਅਰਿੰਗਾਂ ਨੂੰ ਯਾਦ ਰੱਖੋ ਅਤੇ ਨੁਕਸ ਹਮੇਸ਼ਾ ਵਿਗੜ ਜਾਂਦਾ ਹੈ

ਪੜਾਅ 2: (5 – 10% ਬਾਕੀ ਜੀਵਨ)

ਜਿਵੇਂ ਹੀ ਨੁਕਸ ਵਿਗੜਦਾ ਹੈ, ਸਤ੍ਹਾ ਦੀ ਕ੍ਰੈਕਿੰਗ ਸਤ੍ਹਾ ਵੱਲ ਮਾਈਗਰੇਟ ਕਰਨਾ ਸ਼ੁਰੂ ਕਰ ਦਿੰਦੀ ਹੈ ਅਤੇ ਅਸਫਲ ਹਿੱਸੇ ਦੀ ਸਤ੍ਹਾ ‘ਤੇ ਮਾਈਕ੍ਰੋਸਕੋਪਿਕ ਪਿਟਿੰਗ ਦਾ ਕਾਰਨ ਬਣਦੀ ਹੈ।

ਪੜਾਅ 2 ਦੀ ਅਸਫਲਤਾ ਦੇ ਬਹੁਤ ਹੀ ਸ਼ੁਰੂਆਤੀ ਪੜਾਵਾਂ ਵਿੱਚ ਸੂਖਮ ਟੋਇਆਂ ਦੁਆਰਾ ਬਣਾਏ ਗਏ ਪ੍ਰਭਾਵ ਕਾਰਨ ਬੇਅਰਿੰਗ ਕੰਪੋਨੈਂਟਾਂ ਨੂੰ ਉਹਨਾਂ ਦੀ ਕੁਦਰਤੀ ਬਾਰੰਬਾਰਤਾ ‘ਤੇ ਵਾਈਬ੍ਰੇਟ ਕਰਨ ਦਾ ਕਾਰਨ ਬਣਦਾ ਹੈ। ਇਹ ਕੁਦਰਤੀ ਬਾਰੰਬਾਰਤਾ 30 ਤੋਂ 60 kHz ਸੀਮਾ ਵਿੱਚ ਹਨ।

ਵਿਸ਼ੇਸ਼ ਮਾਪਣ ਦੀਆਂ ਤਕਨੀਕਾਂ ਜਿਵੇਂ ਕਿ ਸ਼ੌਕ ਪਲਸ ਨਿਗਰਾਨੀ, ਸਪਾਈਕ ਐਨਰਜੀ ਅਤੇ ਹੋਰ ਅਲਟਰਾਸੋਨਿਕ ਤਕਨੀਕਾਂ ਗੂੰਜਣ ਲਈ ਵਾਈਬ੍ਰੇਸ਼ਨ ਸੈਂਸਰ ਦੀ ਕੁਦਰਤੀ ਬਾਰੰਬਾਰਤਾ ‘ਤੇ ਨਿਰਭਰ ਕਰਦੀਆਂ ਹਨ। ਗੂੰਜ ‘ਤੇ ਟ੍ਰਾਂਸਡਿਊਸਰ ਨੂੰ ਚਲਾਉਣਾ ਇਹਨਾਂ ਬਹੁਤ ਹੀ ਛੋਟੇ ਨੁਕਸ ਸਿਗਨਲਾਂ ਨੂੰ ਵਰਤੋਂਯੋਗ ਸੀਮਾ ਵਿੱਚ ਵਧਾ ਦਿੰਦਾ ਹੈ।

ਗੂੰਜ ਅਕਸਰ ਮਕੈਨੀਕਲ ਪ੍ਰਣਾਲੀਆਂ ਦੀ ਇੱਕ ਗਲਤ ਸਮਝੀ ਜਾਇਦਾਦ ਹੁੰਦੀ ਹੈ।

ਕੁਦਰਤੀ ਬਾਰੰਬਾਰਤਾ: ਸਾਰੇ ਬਸੰਤ ਪ੍ਰਣਾਲੀਆਂ ਵਿੱਚ ਕੁਦਰਤੀ ਬਾਰੰਬਾਰਤਾ ਹੁੰਦੀ ਹੈ। ਸਿਸਟਮ ਦੀਆਂ ਕੁਦਰਤੀ ਬਾਰੰਬਾਰਤਾਵਾਂ ਉਹ ਬਾਰੰਬਾਰਤਾ ਹੁੰਦੀਆਂ ਹਨ ਜਿਨ੍ਹਾਂ ‘ਤੇ ਪ੍ਰਭਾਵ ਪੈਣ ‘ਤੇ ਸਿਸਟਮ ਵਾਈਬ੍ਰੇਟ ਕਰੇਗਾ। ਇੱਕ ਸਿੰਗਲ ਪ੍ਰਭਾਵ ਸਿਸਟਮ ਨੂੰ ਇਸਦੀ ਕੁਦਰਤੀ ਬਾਰੰਬਾਰਤਾ ‘ਤੇ ਓਸੀਲੇਟ ਕਰਨ ਦਾ ਕਾਰਨ ਬਣੇਗਾ ਅਤੇ ਫਿਰ ਸੜ ਜਾਵੇਗਾ। ਪ੍ਰਭਾਵਿਤ ਬਲ ਪੁੰਜ ਨੂੰ ਵਿਗਾੜਨ ਦਾ ਕਾਰਨ ਬਣੇਗਾ ਅਤੇ ਬਸੰਤ ਇਸਦੀ ਅਸਲ ਸਥਿਤੀ ਵਿੱਚ ਵਾਪਸ ਆ ਜਾਵੇਗਾ। ਇਹ ਆਕਸੀਲੇਸ਼ਨ ਜਿਸ ਬਾਰੰਬਾਰਤਾ ‘ਤੇ ਵਾਪਰਦਾ ਹੈ, ਸਪਰਿੰਗ ਸਿਸਟਮ ਦੇ ਪੁੰਜ (m), ਅਤੇ ਸਪਰਿੰਗ (k) ਸਬੰਧਾਂ ਦੁਆਰਾ ਨਿਰਧਾਰਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ।

ਜੇਕਰ ਇੱਕ ਦੁਹਰਾਉਣ ਵਾਲਾ ਬਲ ਇੱਕ ਸਪਰਿੰਗ ਸਿਸਟਮ ਉੱਤੇ ਲਾਗੂ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਜਿਸਦੀ ਇੱਕ ਬਾਰੰਬਾਰਤਾ ਹੁੰਦੀ ਹੈ ਜੋ ਸਪਰਿੰਗ ਸਿਸਟਮ ਦੀ ਕੁਦਰਤੀ ਬਾਰੰਬਾਰਤਾ ਦੇ ਨੇੜੇ ਹੁੰਦੀ ਹੈ, ਤਾਂ ਬਲ ਉਸੇ ਦਿਸ਼ਾ ਵਿੱਚ ਲਾਗੂ ਕੀਤਾ ਜਾਵੇਗਾ ਜਿਵੇਂ ਕਿ ਹਰ ਦੋਲਨ ਵਿੱਚ ਗਤੀ। ਇਹ ਸਿਸਟਮ ਦੀ ਗਤੀ ਨੂੰ ਵਧਾਉਣ ਦਾ ਕਾਰਨ ਬਣੇਗਾ ਕਿਉਂਕਿ ਬਲ ਦਾ ਹਰੇਕ ਚੱਕਰ ਪੁੰਜ ‘ਤੇ ਲਾਗੂ ਹੁੰਦਾ ਹੈ।

ਇਸ ਸਥਿਤੀ ਨੂੰ ਆਮ ਤੌਰ ‘ਤੇ ਰੈਜ਼ੋਨੈਂਸ ਕਿਹਾ ਜਾਂਦਾ ਹੈ। ਇੱਕ ਗੂੰਜਦੀ ਸਥਿਤੀ ਦੇ ਨਤੀਜੇ ਇਹ ਹਨ ਕਿ ਨਤੀਜੇ ਵਜੋਂ ਮੋਸ਼ਨ 10 ਤੋਂ 15 ਗੁਣਾ ਵੱਧ ਵਧਾਇਆ ਜਾਵੇਗਾ ਜਦੋਂ ਇੱਕ ਬਲ ਲਾਗੂ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਜੋ ਇੱਕ ਕੁਦਰਤੀ ਬਾਰੰਬਾਰਤਾ ਦੇ ਨੇੜੇ ਨਹੀਂ ਹੁੰਦਾ।

ਜਿਵੇਂ-ਜਿਵੇਂ ਨੁਕਸ ਵਧਦਾ ਹੈ, ਕੰਪੋਨੈਂਟ ਦੀ ਕਠੋਰਤਾ ਘਟਦੀ ਹੈ ਇਸ ਨਾਲ ਭਾਗਾਂ ਦੀ ਕੁਦਰਤੀ ਬਾਰੰਬਾਰਤਾ ਘੱਟ ਜਾਂਦੀ ਹੈ। ਇਹ ਸੈਂਸਰਾਂ ਦੀ ਕੁਦਰਤੀ ਬਾਰੰਬਾਰਤਾ (25 kHz) ਦੇ ਨੇੜੇ ਜਾਣ ਲਈ ਸਿਗਨਲ ਦੀ ਬਾਰੰਬਾਰਤਾ ਦਾ ਕਾਰਨ ਬਣਦਾ ਹੈ। ਜਿਵੇਂ ਕਿ ਨੁਕਸ ਦੀ ਬਾਰੰਬਾਰਤਾ ਕੁਦਰਤੀ ਬਾਰੰਬਾਰਤਾ ਦੇ ਨੇੜੇ ਜਾਂਦੀ ਹੈ, ਸੈਂਸਰ ਦਾ ਆਉਟਪੁੱਟ ਹੋਰ ਵਧਦਾ ਹੈ। ਇਹ ਵਿਧੀਆਂ ਬਹੁਤ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਸਾਬਤ ਹੋਈਆਂ ਹਨ ਅਤੇ ਇਹਨਾਂ ਮੁੱਲਾਂ ਵਿੱਚ ਤਬਦੀਲੀ ਉਦੋਂ ਆਵੇਗੀ ਜਦੋਂ ਇੱਕ ਬੇਅਰਿੰਗ ਫੇਲ੍ਹ ਹੋਣਾ ਸ਼ੁਰੂ ਹੋ ਜਾਂਦੀ ਹੈ, ਪਰ ਮਸ਼ੀਨ ਪ੍ਰਣਾਲੀ ਦੇ ਅੰਦਰ ਹੋਰ ਨੁਕਸ ਵੀ ਹਨ ਜੋ ਇਹਨਾਂ ਫ੍ਰੀਕੁਐਂਸੀ ਨੂੰ ਵਧਾਉਣ ਜਾਂ ਘਟਾਉਣ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦੇ ਹਨ।

ਹੋਰ ਸਿਗਨਲ ਪ੍ਰੋਸੈਸਿੰਗ ਤਕਨੀਕਾਂ ਜਿਵੇਂ ਕਿ ਐਕਸਲਰੇਸ਼ਨ ਐਨਵੇਲੋਪਿੰਗ, ਈਐਸਪੀ, ਅਤੇ ਪੀਕ ਵਿਊ ਨੂੰ ਇਸ ਸ਼ੁਰੂਆਤੀ ਪੜਾਅ ਵਿੱਚ ਬੇਰਿੰਗ ਫਾਲਟ ਦੀ ਵਧੇਰੇ ਸਟੀਕਤਾ ਨਾਲ ਪਛਾਣ ਕਰਨ ਲਈ ਵਿਕਸਤ ਕੀਤਾ ਗਿਆ ਸੀ। ਇਹ ਵਿਧੀਆਂ ਬਹੁਤ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਸਾਬਤ ਹੋਈਆਂ ਹਨ ਪਰ ਹੋਰ ਕਿਸਮ ਦੀਆਂ ਨੁਕਸਾਂ ਦਾ ਪਤਾ ਲਗਾਉਣ ਲਈ ਉਹਨਾਂ ਦੀਆਂ ਸਮਰੱਥਾਵਾਂ ਵਿੱਚ ਵੀ ਸੀਮਤ ਹਨ।

ਜਦੋਂ ਸਿਗਨਲ 30 ਤੋਂ 60 kHz ਫ੍ਰੀਕੁਐਂਸੀ ਰੇਂਜਾਂ ਵਿੱਚ ਦਿਖਾਈ ਦਿੰਦੇ ਹਨ, ਤਾਂ ਬੇਅਰਿੰਗ ਹੁਣ ਸ਼ੁਰੂਆਤੀ ਪੜਾਅ 2 ਨੁਕਸ ਹੈ।

ਜਿਉਂ ਜਿਉਂ ਪੜਾਅ 2 ਨੁਕਸ ਵਧਦਾ ਹੈ ਸਿਗਨਲ ਦੀ ਤਾਕਤ ਵਧਦੀ ਹੈ। ਇਹ ਮਜ਼ਬੂਤ ਸਿਗਨਲ ਫਿਰ ਸਿਸਟਮ ਦੀ ਕੁਦਰਤੀ ਬਾਰੰਬਾਰਤਾ ਨੂੰ ਉਤਸ਼ਾਹਿਤ ਕਰੇਗਾ। ਸਿਸਟਮ ਕੁਦਰਤੀ ਬਾਰੰਬਾਰਤਾ ਵਿੱਚ ਸ਼ਾਫਟ ਅਤੇ ਬੇਅਰਿੰਗ ਸਿਸਟਮ ਸ਼ਾਮਲ ਹੁੰਦਾ ਹੈ। ਸਿਸਟਮ ਅਤੇ ਬੇਅਰਿੰਗ ਕੁਦਰਤੀ ਬਾਰੰਬਾਰਤਾ ਮਸ਼ੀਨ ਦੀ ਗਤੀ ਤੋਂ ਸੁਤੰਤਰ ਹਨ, ਪਰ ਰੋਟਰ ਅਤੇ ਬੇਅਰਿੰਗ ਸਪੋਰਟ ਪੁੰਜ ਅਤੇ ਕਠੋਰਤਾ ਦੁਆਰਾ ਪ੍ਰਭਾਵਿਤ ਹੁੰਦੇ ਹਨ। ਵਧੇ ਹੋਏ ਪੁੰਜ ਕਾਰਨ ਸਿਸਟਮ ਦੀ ਕੁਦਰਤੀ ਬਾਰੰਬਾਰਤਾ ਬੇਅਰਿੰਗ ਕੰਪੋਨੈਂਟ ਕੁਦਰਤੀ ਬਾਰੰਬਾਰਤਾ ਤੋਂ ਘੱਟ ਹੁੰਦੀ ਹੈ। ਸਿਸਟਮ ਕੁਦਰਤੀ ਬਾਰੰਬਾਰਤਾ ਆਮ ਤੌਰ ‘ਤੇ 500 ਤੋਂ 2000 Hz ਸੀਮਾ ਵਿੱਚ ਹੁੰਦੀ ਹੈ। ਸਿਗਨਲ ਦੀ ਤਾਕਤ ਰੋਟੇਟਿੰਗ ਸ਼ਾਫਟ ਦੇ ਸੰਤੁਲਨ ਜਾਂ ਅਲਾਈਨਮੈਂਟ ਸਥਿਤੀ ਦੇ ਨਾਲ-ਨਾਲ ਸੈਂਸਰ ਦੇ ਸਬੰਧ ਵਿੱਚ ਨੁਕਸ ਦੀ ਸਥਿਤੀ ‘ਤੇ ਨਿਰਭਰ ਕਰਦੀ ਹੈ। ਬਹੁਤ ਸਾਰੀਆਂ ਸਥਿਤੀਆਂ ਵਿੱਚ ਇਹ ਸਿਗਨਲ ਮਸ਼ੀਨ ਦੀ ਬੈਕਗ੍ਰਾਉਂਡ ਵਾਈਬ੍ਰੇਸ਼ਨ ਵਿੱਚ ਦੱਬੇ ਜਾਂਦੇ ਹਨ।

ਇਲੈਕਟ੍ਰੀਕਲ ਹਸਤਾਖਰ ਵਿਸ਼ਲੇਸ਼ਣ (ESA) ਆਮ ਤੌਰ ‘ਤੇ ਇਸ ਪੜਾਅ ‘ਤੇ ਬੇਅਰਿੰਗ ਅਸਫਲਤਾ ਦੀ ਪਛਾਣ ਕਰਦਾ ਹੈ; ਕੁਝ ਮਾਮਲਿਆਂ ਵਿੱਚ ESA ਕੁਝ ਵਿਸ਼ੇਸ਼ ਮਕੈਨੀਕਲ ਤਕਨੀਕਾਂ ਨਾਲੋਂ ਵੀ ਪਹਿਲਾਂ ਨੁਕਸ ਦੀ ਪਛਾਣ ਕਰੇਗਾ।

ESA ਆਮ ਤੌਰ ‘ਤੇ ਪੜਾਅ 2 ਦੇ ਸ਼ੁਰੂ ਵਿੱਚ ਸੰਭਾਵੀ ਬੇਅਰਿੰਗ ਨੁਕਸ ਦੀ ਪਛਾਣ ਕਰਦਾ ਹੈ। ESA ਕੇਂਦਰ ਦੀ ਬਾਰੰਬਾਰਤਾ ਦੇ ਆਲੇ-ਦੁਆਲੇ ਰੇਖਾ ਫ੍ਰੀਕੁਐਂਸੀ (ਆਮ ਤੌਰ ‘ਤੇ 50 ਜਾਂ 60 Hz) ‘ਤੇ ਸਪੈਕਟ੍ਰਲ ਪੀਕ ਦਾ ਪਤਾ ਲਗਾ ਕੇ ਮਸ਼ੀਨ ਦੇ ਨੁਕਸ ਦੀ ਪਛਾਣ ਕਰਦਾ ਹੈ। ਰੇਖਾ ਬਾਰੰਬਾਰਤਾ ਵਾਲੇ ਪਾਸੇ ਦੇ ਬੈਂਡ ਜੋ ਮੌਜੂਦਾ ਸਪੈਕਟ੍ਰਮ ਵਿੱਚ ਮੌਜੂਦ ਹਨ, ਪਰ ਵੋਲਟੇਜ ਸਪੈਕਟ੍ਰਮ ਵਿੱਚ ਮੌਜੂਦ ਨਹੀਂ ਹਨ, ਇਹ ਦਰਸਾਉਂਦੇ ਹਨ ਕਿ ਨੁਕਸ ਮਸ਼ੀਨ ਜਾਂ ਪ੍ਰਕਿਰਿਆ ਤੋਂ ਆ ਰਿਹਾ ਹੈ। ਕੁਝ ਮਾਮਲਿਆਂ ਵਿੱਚ ਇਹ ਸਿਗਨਲ ਜ਼ਿਆਦਾਤਰ ਸਟੈਂਡਰਡ ਮਕੈਨੀਕਲ ਨਿਗਰਾਨੀ ਤਰੀਕਿਆਂ ਵਿੱਚ ਸਮੱਸਿਆ ਦਿਖਾਉਣ ਤੋਂ ਪਹਿਲਾਂ ਇਲੈਕਟ੍ਰੀਕਲ ਦਸਤਖਤ ਵਿੱਚ ਮੌਜੂਦ ਹੁੰਦੇ ਹਨ।

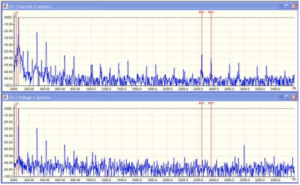

ਇਹ ਸਪੈਕਟ੍ਰਮ 2500 Hz ਦੇ ਆਲੇ-ਦੁਆਲੇ ਹੋਣ ਵਾਲੀ ਬੇਅਰਿੰਗ ਫਾਲਟ ਬਾਰੰਬਾਰਤਾ ਨੂੰ ਦਰਸਾਉਂਦਾ ਹੈ। ਇਹ ਤੱਥ ਕਿ ਇਹ ਮੌਜੂਦਾ ਸਪੈਕਟ੍ਰਮ ਵਿੱਚ ਮੌਜੂਦ ਹੈ ਪਰ ਵੋਲਟੇਜ ਸਪੈਕਟ੍ਰਮ ਵਿੱਚ ਨਹੀਂ ਹੈ, ਇਹ ਦਰਸਾਉਂਦਾ ਹੈ ਕਿ ਊਰਜਾ ਮੋਟਰ ਸਿਸਟਮ ਜਾਂ ਸੰਚਾਲਿਤ ਮਸ਼ੀਨ ਤੋਂ ਜੋੜੀ ਗਈ ਹੈ।

ਜਦੋਂ ਸਿਗਨਲ 500 ਤੋਂ 2000 ਹਰਟਜ਼ ਰੇਂਜ ਵਿੱਚ ਦਿਖਾਈ ਦਿੰਦੇ ਹਨ ਤਾਂ ਬੇਅਰਿੰਗ ਹੁਣ ਲੇਟ ਸਟੇਜ 2 ਨੁਕਸ ਹੈ।

ਪੜਾਅ 3: (1-5% ਬਾਕੀ ਬਚਿਆ ਜੀਵਨ)

ਜਿਵੇਂ ਕਿ ਬੇਅਰਿੰਗ ਫਾਲਟ ਤਰੇੜਾਂ ਨੂੰ ਵਿਗੜਦਾ ਹੈ, ਫੇਲ੍ਹ ਹੋਏ ਕੰਪੋਨੈਂਟ ਦੀ ਸਤ੍ਹਾ ‘ਤੇ ਛਿੱਲ, ਫਲੇਕਿੰਗ ਅਤੇ ਛੇਕ ਜਾਂ ਹੋਰ ਨੁਕਸ ਪੈਦਾ ਹੁੰਦੇ ਹਨ। ਇਹ ਉਹ ਨੁਕਸ ਹਨ ਜੋ ਜ਼ਿਆਦਾਤਰ ਰੱਖ-ਰਖਾਵ ਦੇ ਨਿੱਜੀ ਲੋਕਾਂ ਤੋਂ ਜਾਣੂ ਹਨ। ਇਹ ਉਹ ਸਥਿਤੀ ਹੈ ਜਿਸ ਵਿੱਚ ਨੁਕਸ ਨੂੰ ਪਹਿਲਾਂ ਦ੍ਰਿਸ਼ਟੀਗਤ ਤੌਰ ‘ਤੇ ਦੇਖਿਆ ਜਾ ਸਕਦਾ ਹੈ, ਜਦੋਂ ਬੇਅਰਿੰਗ ਦਾ ਨਿਰੀਖਣ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਇਹ ਉਹ ਪੜਾਅ ਹੈ ਜਿਸ ਵਿੱਚ ਬੇਅਰਿੰਗ ਤੋਂ ਰੌਲਾ ਸੁਣਿਆ ਜਾ ਸਕਦਾ ਹੈ।

ਇਹ ਨੁਕਸ ਵਾਈਬ੍ਰੇਸ਼ਨ ਸਪੈਕਟ੍ਰਮ ਵਿੱਚ ਸਿਗਨਲ ਪੈਦਾ ਕਰਨ ਲਈ ਇੰਨੇ ਮਜ਼ਬੂਤ ਹੋਣ ਦਾ ਕਾਰਨ ਬਣਦੇ ਹਨ ਜਿਸ ਨੂੰ ਆਮ ਤੌਰ ‘ਤੇ ਬੇਅਰਿੰਗ ਡਿਫੈਕਟ ਫ੍ਰੀਕੁਐਂਸੀ (BDF) ਕਿਹਾ ਜਾਂਦਾ ਹੈ। ਇਹ ਅਸਫਲਤਾ ਸੀਮਾ ਵਿੱਚ ਉਹ ਬਿੰਦੂ ਹੈ ਜਿੱਥੇ ਵਾਈਬ੍ਰੇਸ਼ਨ ਸਟੈਂਡਰਡ ਵੇਗ ਜਾਂ ਪ੍ਰਵੇਗ ਮਾਪ ਪਹਿਲਾਂ ਸਕਾਰਾਤਮਕ ਤੌਰ ‘ਤੇ ਇੱਕ ਬੇਅਰਿੰਗ ਨੁਕਸ ਦੀ ਪਛਾਣ ਕਰ ਸਕਦਾ ਹੈ। ਜਿਵੇਂ ਕਿ ਪਹਿਲਾਂ ਦੱਸਿਆ ਗਿਆ ਹੈ “ਜੇਕਰ ਇਹ ਸਿਗਨਲ ਮੌਜੂਦ ਹਨ, ਤਾਂ ਬੇਅਰਿੰਗ ਵਿੱਚ ਨੁਕਸ ਹੈ।”

ਬੇਅਰਿੰਗ ਡਿਫੈਕਟ ਫ੍ਰੀਕੁਐਂਸੀ ਬੇਅਰਿੰਗ ਜਿਓਮੈਟਰੀ ‘ਤੇ ਨਿਰਭਰ ਹੈ BPFO ਫ੍ਰੀਕਿਊ ਹੈ। ਜਿੱਥੇ ਕੋਈ ਨੁਕਸ ਇੱਕ ਸਿਗਨਲ ਪੈਦਾ ਕਰੇਗਾ ਜੇਕਰ ਸਮੱਸਿਆ ਬਾਹਰੀ ਰੇਸ ‘ਤੇ ਹੈ BPFI ਅੰਦਰੂਨੀ ਰੇਸ ਤੋਂ ਹੈ BSF ਰੋਲਿੰਗ ਐਲੀਮੈਂਟ ਫ੍ਰੀਕੁਐਂਸੀ ਹੈ FTF ਬੁਨਿਆਦੀ ਟ੍ਰੇਨ ਬਾਰੰਬਾਰਤਾ ਹੈ; ਇਹ ਪਿੰਜਰੇ ਅਸੈਂਬਲੀ ਦੀ ਰੋਟੇਸ਼ਨਲ ਸਪੀਡ ਹੈ।

ਬੇਅਰਿੰਗ ਡਿਫੈਕਟ ਫ੍ਰੀਕੁਐਂਸੀਜ਼ ਦੀ ਪੈਦਾਵਾਰ

ਜਿਵੇਂ ਕਿ ਸ਼ਾਫਟ ਘੁੰਮਦਾ ਹੈ, ਇਹ ਸ਼ਾਫਟ ਦੇ ਨਾਲ ਅੰਦਰੂਨੀ ਦੌੜ ਦਾ ਕਾਰਨ ਬਣਦਾ ਹੈ, ਪਿੰਜਰੇ ਅਸੈਂਬਲੀ (FTF) ਸ਼ਾਫਟ ਦੇ ਦੁਆਲੇ ਇੱਕ ਗਤੀ ਤੇ ਘੁੰਮਦੀ ਹੈ ਜੋ ਸ਼ਾਫਟ ਦੀ ਘੁੰਮਣ ਦੀ ਗਤੀ ਤੋਂ ਘੱਟ ਹੈ।

ਜਦੋਂ ਬਾਹਰੀ ਦੌੜ ‘ਤੇ ਕੋਈ ਨੁਕਸ ਪੈਦਾ ਹੁੰਦਾ ਹੈ ਤਾਂ ਹਰ ਵਾਰ ਜਦੋਂ ਰੋਲਿੰਗ ਤੱਤਾਂ ਵਿੱਚੋਂ ਕੋਈ ਇੱਕ ਨੁਕਸ ਉੱਤੇ ਰੋਲ ਕਰਦਾ ਹੈ ਤਾਂ ਇੱਕ ਪ੍ਰਭਾਵ ਹੁੰਦਾ ਹੈ। ਨੁਕਸ ਕਾਰਨ ਹੋਣ ਵਾਲਾ ਪ੍ਰਭਾਵ ਬੇਅਰਿੰਗ ਕੰਪੋਨੈਂਟ (30 ਤੋਂ 60 kHz) ਜਾਂ ਬੇਅਰਿੰਗ ਸਿਸਟਮਾਂ ਦੀ ਕੁਦਰਤੀ ਬਾਰੰਬਾਰਤਾ (500 ਤੋਂ 2000 Hz) ਦੀ ਕੁਦਰਤੀ ਬਾਰੰਬਾਰਤਾ ‘ਤੇ ਵਾਈਬ੍ਰੇਟ ਕਰੇਗਾ।

ਰੋਲਿੰਗ ਐਲੀਮੈਂਟ ਬੇਅਰਿੰਗ ਵਿਸ਼ਲੇਸ਼ਣ ਵਿੱਚ ਪ੍ਰਭਾਵਾਂ ਦੀ ਬਾਰੰਬਾਰਤਾ ਨੂੰ ਬੇਅਰਿੰਗ ਰੀਪੀਟੇਸ਼ਨ ਰੇਟ ਕਿਹਾ ਜਾਂਦਾ ਹੈ, ਜਾਂ ਆਮ ਤੌਰ ‘ਤੇ ਬੇਅਰਿੰਗ ਡਿਫੈਕਟ ਫ੍ਰੀਕੁਐਂਸੀ BDF ਕਿਹਾ ਜਾਂਦਾ ਹੈ। ਬਾਹਰੀ ਦੌੜ ਦੀ ਬਾਰੰਬਾਰਤਾ ਨੂੰ ਅਕਸਰ BPFO, ਬਾਲ ਪਾਸ ਫ੍ਰੀਕੁਐਂਸੀ ਬਾਹਰੀ ਦੌੜ ਕਿਹਾ ਜਾਂਦਾ ਹੈ। ਸਿਗਨਲ ਦਾ ਐਪਲੀਟਿਊਡ ਨਾ ਸਿਰਫ਼ ਨੁਕਸ ਦੇ ਆਕਾਰ ‘ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ, ਬਲਕਿ ਸੈਂਸਰ ਦੀ ਪਲੇਸਮੈਂਟ ਦੇ ਸਬੰਧ ਵਿਚ ਨੁਕਸ ਦੀ ਸਥਿਤੀ, ਬੇਅਰਿੰਗ ਫਿੱਟ ਦੀ ਕਠੋਰਤਾ ਦੇ ਨਾਲ-ਨਾਲ ਮਸ਼ੀਨ ਦੇ ਸੰਤੁਲਨ ਅਤੇ/ਜਾਂ ਅਲਾਈਨਮੈਂਟ ਸਥਿਤੀ ‘ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ। . ਦੂਜੇ ਸ਼ਬਦਾਂ ਵਿੱਚ, ਇੱਕ ਵੱਡੀ ਮਾਤਰਾ ਵਿੱਚ ਅਸੰਤੁਲਨ ਵਾਲੀ ਮਸ਼ੀਨ ਇੱਕ ਬਿਹਤਰ ਸੰਤੁਲਨ ਸਥਿਤੀ ਵਾਲੀ ਮਸ਼ੀਨ ਨਾਲੋਂ ਇੱਕ ਵੱਡਾ ਪ੍ਰਭਾਵ ਪੈਦਾ ਕਰੇਗੀ।

ਜੇਕਰ ਨੁਕਸ ਅੰਦਰੂਨੀ ਦੌੜ ‘ਤੇ ਹੈ ਤਾਂ ਇਹ ਸ਼ਾਫਟ ਦੇ ਘੁੰਮਣ ਦੇ ਨਾਲ-ਨਾਲ ਲੋਡ ਜ਼ੋਨ ਦੇ ਅੰਦਰ ਅਤੇ ਬਾਹਰ ਘੁੰਮ ਜਾਵੇਗਾ। ਜਦੋਂ ਲੋਡ ਜ਼ੋਨ ਵਿੱਚ ਪ੍ਰਭਾਵ ਹੁੰਦਾ ਹੈ ਤਾਂ ਸਿਗਨਲ ਦੀ ਤਾਕਤ ਲੋਡ ਜ਼ੋਨ ਦੇ ਉਲਟ ਹੋਣ ਤੋਂ ਵੱਧ ਹੁੰਦੀ ਹੈ। ਨੋਟ ਕਰੋ ਕਿ ਜਵਾਬ ਦੀ ਬਾਰੰਬਾਰਤਾ ਸਹਿਣਸ਼ੀਲ ਕੁਦਰਤੀ ਬਾਰੰਬਾਰਤਾ ਹੋਵੇਗੀ ਅਤੇ ਪ੍ਰਭਾਵ ਦੀ ਬਾਰੰਬਾਰਤਾ BPFI ਬਾਲ ਪਾਸ ਬਾਰੰਬਾਰਤਾ ਅੰਦਰੂਨੀ ਦੌੜ ਹੋਵੇਗੀ।

ਪ੍ਰਭਾਵੀ ਬਨਾਮ ਜ਼ਬਰਦਸਤੀ ਵਾਈਬ੍ਰੇਸ਼ਨ:

ਜ਼ਬਰਦਸਤੀ ਵਾਈਬ੍ਰੇਸ਼ਨ ਉਦੋਂ ਵਾਪਰਦੀ ਹੈ ਜਦੋਂ ਇੱਕ ਬਲ ਪਹਿਲਾਂ ਇੱਕ ਦਿਸ਼ਾ ਵਿੱਚ ਲਾਗੂ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਅਤੇ ਫਿਰ ਤੁਰੰਤ ਉਲਟ ਦਿਸ਼ਾ ਵਿੱਚ। ਫਿਰ ਚੱਕਰ ਲਗਾਤਾਰ ਦੁਹਰਾਇਆ ਜਾਂਦਾ ਹੈ. ਇੱਕ ਜ਼ਬਰਦਸਤੀ ਵਾਈਬ੍ਰੇਸ਼ਨ ਲਈ ਸਿਸਟਮ ਪ੍ਰਤੀਕਿਰਿਆ ਇੱਕ ਗਤੀ ਹੈ ਜੋ ਲਾਗੂ ਕੀਤੇ ਬਲ ਦੇ ਰੂਪ ਵਿੱਚ ਉਸੇ ਬਾਰੰਬਾਰਤਾ ‘ਤੇ ਵਾਪਰਦੀ ਹੈ। ਲਾਗੂ ਕੀਤੇ ਬਲ ਦੀ ਬਾਰੰਬਾਰਤਾ ਦੀ ਪਛਾਣ ਕਰਕੇ ਬਲ ਦੇ ਸਰੋਤ ਦੀ ਪਛਾਣ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ। ਉਦਾਹਰਨ ਲਈ, ਜੇਕਰ ਕੋਈ ਮਸ਼ੀਨ ਉਸੇ ਗਤੀ ਨਾਲ ਵਾਈਬ੍ਰੇਟ ਕਰ ਰਹੀ ਹੈ ਜਿਸ ਤਰ੍ਹਾਂ ਸ਼ਾਫਟ ਘੁੰਮ ਰਿਹਾ ਹੈ ਤਾਂ ਇਹ ਪਤਾ ਲਗਾਉਣਾ ਆਸਾਨ ਹੈ ਕਿ ਵਾਈਬ੍ਰੇਟਿੰਗ ਫੋਰਸ ਦਾ ਸਰੋਤ ਸ਼ਾਫਟ ਤੋਂ ਹੈ।

ਪ੍ਰਭਾਵੀ ਵਾਈਬ੍ਰੇਸ਼ਨ ਉਦੋਂ ਵਾਪਰਦੀ ਹੈ ਜਦੋਂ ਕੋਈ ਬਲ, ਜਿਵੇਂ ਕਿ ਪ੍ਰਭਾਵ ਲਾਗੂ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਫਿਰ ਅਗਲੇ ਪ੍ਰਭਾਵ ਤੋਂ ਪਹਿਲਾਂ ਇੱਕ ਸਮਾਂ ਅੰਤਰਾਲ ਹੁੰਦਾ ਹੈ। ਕਿਸੇ ਪ੍ਰਭਾਵੀ ਬਲ ਦਾ ਥਿੜਕਣ ਵਾਲਾ ਜਵਾਬ ਪੁੰਜ ਨੂੰ ਆਪਣੀ ਕੁਦਰਤੀ ਬਾਰੰਬਾਰਤਾ ‘ਤੇ ਵਾਈਬ੍ਰੇਟ ਕਰਨ ਦਾ ਕਾਰਨ ਬਣਦਾ ਹੈ। ਵਾਈਬ੍ਰੇਟਿੰਗ ਬਲਾਂ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਨ ਵਿੱਚ, ਗਤੀ ਦੀ ਬਾਰੰਬਾਰਤਾ ਸਰੋਤ ਦੀ ਪਛਾਣ ਨਹੀਂ ਕਰਦੀ, ਕਿਉਂਕਿ ਇਹ ਆਪਣੀ ਕੁਦਰਤੀ ਬਾਰੰਬਾਰਤਾ ‘ਤੇ ਥਿੜਕਦੀ ਹੈ। ਪ੍ਰਭਾਵਾਂ ਦੇ ਸਰੋਤ ਦੀ ਪਛਾਣ ਕਰਨ ਲਈ ਪ੍ਰਭਾਵਾਂ ਦੀ ਬਾਰੰਬਾਰਤਾ ਦੀ ਪਛਾਣ ਕਰਨਾ ਜ਼ਰੂਰੀ ਹੈ. ਬਾਰੰਬਾਰਤਾ ਸਪੈਕਟ੍ਰਮ ਪ੍ਰਤੀਕਿਰਿਆ ਦੀ ਬਾਰੰਬਾਰਤਾ ਪ੍ਰਦਰਸ਼ਿਤ ਕਰੇਗਾ, ਨਾ ਕਿ ਪ੍ਰਭਾਵਾਂ ਦੀ ਬਾਰੰਬਾਰਤਾ।

ਬੇਅਰਿੰਗ ਡਿਫੈਕਟ ਫ੍ਰੀਕੁਐਂਸੀ ਨੂੰ ਸਮਝਣਾ

ਬੇਅਰਿੰਗ ਨੁਕਸ ਦੀ ਬਾਰੰਬਾਰਤਾ ਬੇਅਰਿੰਗ ਜਿਓਮੈਟਰੀ ‘ਤੇ ਨਿਰਭਰ ਕਰਦੀ ਹੈ: Pd ਪਿੱਚ ਵਿਆਸ ਹੈ। ਇਹ ਇੱਕ ਰੋਲਿੰਗ ਐਲੀਮੈਂਟ ਦੀ ਸੈਂਟਰਲਾਈਨ ਤੋਂ ਸਿੱਧੇ ਉਲਟ ਰੋਲਿੰਗ ਐਲੀਮੈਂਟ ਦੀ ਸੈਂਟਰਲਾਈਨ ਤੱਕ ਮਾਪਣ ਦੁਆਰਾ ਨਿਰਧਾਰਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ।

Bd ਬਾਲ ਵਿਆਸ ਨੂੰ ਦਰਸਾਉਂਦਾ ਹੈ

Nb ਰੋਲਿੰਗ ਤੱਤਾਂ ਦੀ ਸੰਖਿਆ ਨੂੰ ਦਰਸਾਉਂਦਾ ਹੈ

ਸੰਪਰਕ ਕੋਣ (Ø) ਅੰਦਰੂਨੀ ਦੌੜ ਦਾ ਬਾਹਰੀ ਦੌੜ ਨਾਲ ਸਬੰਧ ਹੈ। ਡੂੰਘੇ ਗਰੋਵ ਬਾਲ ਬੇਅਰਿੰਗ ‘ਤੇ ਇਹ ਕੋਣ ਹਮੇਸ਼ਾ 0 ਡਿਗਰੀ ਹੋਵੇਗਾ, ਇੱਕ ਧੁਰੀ ਥ੍ਰਸਟ ਬੇਅਰਿੰਗ ਦਾ ਕੋਣ 90 ਡਿਗਰੀ ਹੋਵੇਗਾ, ਐਂਗੁਲਰ ਸੰਪਰਕ, ਗੋਲਾਕਾਰ ਰੋਲਰ ਬੇਅਰਿੰਗ ਅਤੇ ਸਮਾਨ ਕਿਸਮ ਦੇ ਬੇਅਰਿੰਗ ਸੰਪਰਕ ਕੋਣ ਬੇਅਰਿੰਗ ਡਿਜ਼ਾਈਨ ਦੇ ਆਧਾਰ ‘ਤੇ ਵੱਖ-ਵੱਖ ਹੋਣਗੇ।

ਇਹ ਸਿਗਨਲ ਜੋ ਬਾਰੰਬਾਰਤਾ ਪੈਦਾ ਕਰਦੇ ਹਨ ਉਹ ਬੇਅਰਿੰਗ ਜਿਓਮੈਟਰੀ ਅਤੇ ਸ਼ਾਫਟ ਦੀ ਗਤੀ ‘ਤੇ ਨਿਰਭਰ ਕਰਦੇ ਹਨ। ਬੇਅਰਿੰਗ ਅਤੇ ਯੰਤਰ ਨਿਰਮਾਤਾ ਟੇਬਲ ਪ੍ਰਕਾਸ਼ਿਤ ਕਰਦੇ ਹਨ ਜੋ ਇਹਨਾਂ ਸੰਭਾਵਿਤ ਜਾਂ (ਗਣਿਤ) ਫ੍ਰੀਕੁਐਂਸੀ ਨੂੰ ਸੂਚੀਬੱਧ ਕਰਦੇ ਹਨ। ਇਹ ਬਾਰੰਬਾਰਤਾ ਬਹੁਤ ਹੀ ਸਟੀਕ ਹੁੰਦੀ ਹੈ, ਆਮ ਤੌਰ ‘ਤੇ ਇੱਕ ਸ਼ਾਫਟ ਰੋਟੇਸ਼ਨ ਦੇ 1/100 ਤੱਕ ਸੂਚੀਬੱਧ ਹੁੰਦੀ ਹੈ। ਭਾਵ BPFO = 4.68X, BPFI 7.32X ਰਨਿੰਗ ਸਪੀਡ।

1) ਉਹ ਆਮ ਤੌਰ ‘ਤੇ ਘੁੰਮਣ ਦੀ ਗਤੀ ਦੇ ਗੈਰ-ਪੂਰਨ ਅੰਕ ਗੁਣਜ ਹੁੰਦੇ ਹਨ। ਇਹ ਉਹਨਾਂ ਨੂੰ ਹੋਰ ਮਸ਼ੀਨਰੀ ਨੁਕਸਾਂ ਤੋਂ ਵੱਖ ਕਰਨ ਲਈ ਬਹੁਤ ਮਹੱਤਵਪੂਰਨ ਹੈ ਜੋ ਹਮੇਸ਼ਾ ਚੱਲਣ ਦੀ ਗਤੀ ਦੇ ਸਹੀ ਗੁਣਾਂ ‘ਤੇ ਹੁੰਦੇ ਹਨ।

2) ਗਣਨਾ ਕੀਤੀ ਨੁਕਸ ਫ੍ਰੀਕੁਐਂਸੀ ਆਮ ਤੌਰ ‘ਤੇ ਸਹੀ ਨਹੀਂ ਹੁੰਦੀ ਹੈ। ਉਹ ਬੇਅਰਿੰਗ ਕਲੀਅਰੈਂਸ ਅਤੇ ਮਸ਼ੀਨ ਦੀਆਂ ਹੋਰ ਸਥਿਤੀਆਂ ‘ਤੇ ਨਿਰਭਰ ਕਰਦੇ ਹੋਏ ਵੱਖ-ਵੱਖ ਹੋਣਗੇ, ਗਣਨਾ ਕੀਤੇ ਫਾਰਮੂਲੇ ਇਸ ਤੱਥ ‘ਤੇ ਅਧਾਰਤ ਹਨ ਕਿ ਰੋਲਿੰਗ ਤੱਤ ਸ਼ਾਫਟ ਦੇ ਦੁਆਲੇ 360 ਡਿਗਰੀ ਘੁੰਮਦੇ ਹਨ। ਹਾਲਾਂਕਿ, ਤਜਰਬੇ ਨੇ ਦਿਖਾਇਆ ਹੈ ਕਿ ਰੋਲਿੰਗ ਤੱਤ ਲੋਡ ਜ਼ੋਨ ਵਿੱਚੋਂ ਲੰਘਦੇ ਹਨ ਪਰ ਅਕਸਰ ਲੋਡ ਜ਼ੋਨ ਤੋਂ ਬਾਹਰ ਚਲੇ ਜਾਂਦੇ ਹਨ। ਇਸ ਲਈ, ਗਣਨਾ ਕੀਤੀ ਬਾਰੰਬਾਰਤਾ ਆਮ ਤੌਰ ‘ਤੇ ਮਾਪੀ ਗਈ ਬਾਰੰਬਾਰਤਾ ਤੋਂ ਵੱਖਰੀ ਹੋਵੇਗੀ। ਅਸਲ ਨੁਕਸ ਫ੍ਰੀਕੁਐਂਸੀਜ਼ ਵਿੱਚ ਇਹ ਵਿਭਿੰਨਤਾਵਾਂ ਆਮ ਤੌਰ ‘ਤੇ ਗਣਨਾ ਕੀਤੀ ਗਈ ਬਾਰੰਬਾਰਤਾ ਦੇ 5 ਤੋਂ 10% ਦੇ ਅੰਦਰ ਹੁੰਦੀਆਂ ਹਨ।

3) ਜੇਕਰ BPFO ਅਤੇ BPFI ਫ੍ਰੀਕੁਐਂਸੀ ਨੂੰ ਇਕੱਠਿਆਂ ਜੋੜਿਆ ਜਾਂਦਾ ਹੈ ਤਾਂ ਉਹ ਹਮੇਸ਼ਾ ਰੋਲਿੰਗ ਤੱਤਾਂ ਦੀ ਗਿਣਤੀ ਦੇ ਬਰਾਬਰ ਹੋਣਗੇ। ਭਾਵ BPFO 4.68X, BPFI 7.32X Nb 12 ਦੇ ਬਰਾਬਰ ਹੋਵੇਗਾ। ਅੰਗੂਠੇ ਦੇ ਨਿਯਮ ਦੇ ਤੌਰ ‘ਤੇ BPFO ਲਗਭਗ Nb X 0.4 ਦੇ ਬਰਾਬਰ ਹੈ, BPFI Nb X 0.6 ਹੋਵੇਗਾ।

4) ਸਿਗਨਲ ਦਾ ਐਪਲੀਟਿਊਡ ਬੇਅਰਿੰਗ ਫਾਲਟ ਦੀ ਗੰਭੀਰਤਾ ਨੂੰ ਨਹੀਂ ਦਰਸਾਉਂਦਾ, ਪਰ ਜ਼ਿਆਦਾ ਮਹੱਤਵਪੂਰਨ ਤੌਰ ‘ਤੇ ਨੁਕਸ ਦੀ ਬਾਰੰਬਾਰਤਾ ਨੂੰ ਦਰਸਾਉਂਦਾ ਹੈ।

ESA ਸਪੈਕਟ੍ਰਮ ਵਿੱਚ ਤਿਆਰ ਕੀਤੀਆਂ BDF ਫ੍ਰੀਕੁਐਂਸੀ ਆਮ ਤੌਰ ‘ਤੇ ਮਕੈਨੀਕਲ ਸਪੈਕਟ੍ਰਮ ਦੇ ਰੂਪ ਵਿੱਚ ਉਹੀ ਬਾਰੰਬਾਰਤਾਵਾਂ ਹੁੰਦੀਆਂ ਹਨ। ਹਾਲਾਂਕਿ, ਫ੍ਰੀਕੁਐਂਸੀ ਅਕਸਰ ਮਕੈਨੀਕਲ ਸਪੈਕਟ੍ਰਮ ਨਾਲੋਂ ESA ਸਪੈਕਟ੍ਰਮ ਵਿੱਚ ਪਹਿਲਾਂ ਦਿਖਾਈ ਦਿੰਦੀ ਹੈ। ਇਹ ਉਦੋਂ ਵਾਪਰਦਾ ਹੈ ਕਿਉਂਕਿ ਮੋਟਰ ਦੀ ਰੋਟਰ ਸਥਿਤੀ ਵਿੱਚ ਬਹੁਤ ਛੋਟੀਆਂ ਤਬਦੀਲੀਆਂ ਵੀ ਮੋਟਰ ਦੇ ਕਰੰਟ ਵਿੱਚ ਤਬਦੀਲੀ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦੀਆਂ ਹਨ। ਰੋਟਰ ਸਥਿਤੀ ਦੀਆਂ ਇਹੋ ਜਿਹੀਆਂ ਛੋਟੀਆਂ ਤਬਦੀਲੀਆਂ ਬੇਰਿੰਗ ਸਪੋਰਟ ਸਿਸਟਮ ਨੂੰ ਵਾਈਬ੍ਰੇਟ ਕਰਨ ਦਾ ਕਾਰਨ ਨਹੀਂ ਬਣ ਸਕਦੀਆਂ। ਇਹ ਕੰਬਣੀ ਇਸ ਸਥਿਤੀ ਦਾ ਪਤਾ ਲਗਾਉਣ ਲਈ ਇੱਕ ਵਾਈਬ੍ਰੇਸ਼ਨ ਮਾਪ ਸਿਸਟਮ ਲਈ ਇੱਕ ਲੋੜ ਹੈ।

ਜਦੋਂ BDF ਜਾਂ ਗੁਣਜ 2X BDF, ਜਾਂ 3X BDF, ਆਦਿ ‘ਤੇ ਸਿਗਨਲ ਦਿਖਾਈ ਦਿੰਦੇ ਹਨ। ਬੇਅਰਿੰਗ ਹੁਣ ਸ਼ੁਰੂਆਤੀ ਪੜਾਅ 3 ਨੁਕਸ ਹੈ।

ਪੜਾਅ 3 ਵਿੱਚ, ਜਿਵੇਂ ਕਿ ਨੁਕਸ ਲਗਾਤਾਰ ਵਿਗੜਦਾ ਰਹਿੰਦਾ ਹੈ, ਨੁਕਸ ਦੀ ਬਾਰੰਬਾਰਤਾ ਦਾ ਐਪਲੀਟਿਊਡ ਮੋਡਿਊਲੇਟ ਜਾਂ ਕੱਟਣਾ ਸ਼ੁਰੂ ਹੋ ਜਾਵੇਗਾ। ਇਸ ਨਾਲ ਸਪੈਕਟ੍ਰਮ BDF ਦੇ ਆਲੇ-ਦੁਆਲੇ ਸਾਈਡਬੈਂਡ ਵਿਕਸਿਤ ਕਰੇਗਾ ਜਾਂ BDF ਦੇ ਹਾਰਮੋਨਿਕਸ

ਜਦੋਂ BDF ਦੇ ਆਲੇ-ਦੁਆਲੇ ਸਾਈਡਬੈਂਡ ਦਿਖਾਈ ਦਿੰਦੇ ਹਨ ਜਾਂ ਹਾਰਮੋਨਿਕਸ ਦੀ ਇੱਕ ਲੜੀ ਮੌਜੂਦ ਹੁੰਦੀ ਹੈ ਤਾਂ ਬੇਅਰਿੰਗ ਹੁਣ ਲੇਟ ਸਟੇਜ 3 ਨੁਕਸ ਹੈ। ਇਹ ਸਿਫਾਰਸ਼ ਕੀਤੀ ਜਾਂਦੀ ਹੈ ਕਿ ਬੇਅਰਿੰਗ ਨੂੰ ਹਟਾਉਣਾ ਹੋਵੇ।

ESA ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹੋਏ ਪੜਾਅ 3 ਰੋਲਿੰਗ ਐਲੀਮੈਂਟ ਬੇਅਰਿੰਗ ਨੁਕਸ ਦਾ ਪਤਾ ਲਗਾਉਣ ਲਈ ਨਿਯਮ ਵਾਈਬ੍ਰੇਸ਼ਨ ਵਿਸ਼ਲੇਸ਼ਣ ਦੇ ਸਮਾਨ ਹਨ। ਨੋਟ ਕਰਨ ਲਈ ਸਭ ਤੋਂ ਮਹੱਤਵਪੂਰਨ ਇਹ ਹੈ ਕਿ ਉਹ ਨੁਕਸ ਫ੍ਰੀਕੁਐਂਸੀ ਹਨ ਅਤੇ ਜੇਕਰ ਨੁਕਸ ਫ੍ਰੀਕੁਐਂਸੀ ਮੌਜੂਦ ਹਨ, ਤਾਂ ਬੇਅਰਿੰਗ ਵਿੱਚ ਨੁਕਸ ਹੈ।

ਪੜਾਅ 4: (1% – 1 ਬਾਕੀ ਜੀਵਨ ਦੀ ਕ੍ਰਾਂਤੀ)

ਜਿਵੇਂ ਹੀ ਨੁਕਸ ਵਿਗੜਦਾ ਜਾਂਦਾ ਹੈ, ਕਈ ਤਰੇੜਾਂ, ਫਲੇਕਿੰਗ ਹੋਲ ਜਾਂ ਸਪਲਾਂ ਦਿਖਾਈ ਦਿੰਦੀਆਂ ਹਨ। ਰੋਲਿੰਗ ਤੱਤ ਵਿਗੜ ਸਕਦਾ ਹੈ ਅਤੇ ਪਿੰਜਰਾ ਟੁੱਟ ਸਕਦਾ ਹੈ। ਇਸ ਪੜਾਅ ਵਿੱਚ, ਜ਼ਿਆਦਾਤਰ, ਜੇ ਸਾਰੇ ਨਹੀਂ, ਬੇਰਿੰਗ ਅਸਫਲਤਾ ਦੇ ਸੰਕੇਤ ਅਲੋਪ ਹੋ ਜਾਂਦੇ ਹਨ: BDF ਸਪੈਕਟ੍ਰਲ ਪੀਕ, ਸਾਈਡਬੈਂਡ ਅਤੇ ਹਾਰਮੋਨਿਕਸ।

ਹਾਲਾਂਕਿ, ਰਨਿੰਗ ਸਪੀਡ (1X) ਬਲ ਵਧਣਗੇ ਕਿਉਂਕਿ ਸ਼ਾਫਟ ਨੂੰ ਬੇਅਰਿੰਗ ਦੇ ਅੰਦਰ ਘੁੰਮਣ ਦੀ ਵਧੇਰੇ ਆਜ਼ਾਦੀ ਹੁੰਦੀ ਹੈ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਪੂਰੇ ਸਪੈਕਟ੍ਰਮ ਦਾ ਸ਼ੋਰ ਫਲੋਰ ਵਧ ਸਕਦਾ ਹੈ ਕਿਉਂਕਿ ਉਤਪੰਨ ਫ੍ਰੀਕੁਐਂਸੀ ਹੁਣ ਬਿਲਕੁਲ ਉਸੇ ਸਮੇਂ ਦੇ ਅੰਤਰਾਲ ‘ਤੇ ਨਹੀਂ ਹੋਣਗੀਆਂ।

ਜਦੋਂ ਪਿਛਲੀ ਬਾਰੰਬਾਰਤਾ ਅਲੋਪ ਹੋ ਜਾਂਦੀ ਹੈ ਅਤੇ ਸਪੈਕਟ੍ਰਮ ਦਾ ਸ਼ੋਰ ਫਲੋਰ ਜਾਂ 1X ਚੱਲਣ ਦੀ ਗਤੀ ‘ਤੇ ਸਿਗਨਲ ਵਧਦਾ ਹੈ ਤਾਂ ਮਸ਼ੀਨ ਨੂੰ ਤੁਰੰਤ ਸੇਵਾ ਤੋਂ ਹਟਾਉਣ ਦੀ ਸਿਫਾਰਸ਼ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਕਿਉਂਕਿ ਬੇਅਰਿੰਗ ਕਿਸੇ ਵੀ ਸਮੇਂ ਪੂਰੀ ਤਰ੍ਹਾਂ ਅਸਫਲ ਹੋ ਸਕਦੀ ਹੈ।

ਰੋਲਿੰਗ ਐਲੀਮੈਂਟ ਬੇਅਰਿੰਗ ਅਸਫਲਤਾਵਾਂ ਦਾ ਪਤਾ ਲਗਾਉਣ ਵਿੱਚ ਇਲੈਕਟ੍ਰੀਕਲ ਦਸਤਖਤ ਵਿਸ਼ਲੇਸ਼ਣ ਦੀ ਭੂਮਿਕਾ

ਜ਼ਿਆਦਾਤਰ ਰੋਲਿੰਗ ਐਲੀਮੈਂਟ ਬੇਅਰਿੰਗ ਫਾਲਟਸ ਨੂੰ ਇਲੈਕਟ੍ਰੀਕਲ ਸਿਗਨੇਚਰ ਵਿਸ਼ਲੇਸ਼ਣ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਪੜਾਅ 2 ਵਿੱਚ ਚੁੱਕਿਆ ਜਾ ਸਕਦਾ ਹੈ।

ESA ਮੋਟਰ ਦੇ ਏਅਰ ਗੈਪ ਵਿੱਚ ਚੁੰਬਕੀ ਪ੍ਰਵਾਹ ਤਬਦੀਲੀਆਂ ਨੂੰ ਇਸਦੇ ਟ੍ਰਾਂਸਡਿਊਸਰ ਵਜੋਂ ਵਰਤਦਾ ਹੈ। ਬਹੁਤ ਸਾਰੇ ਮਾਮਲਿਆਂ ਵਿੱਚ ESA ਨੇ ਪੜਾਅ 2 ਦੇ ਸ਼ੁਰੂ ਵਿੱਚ ਰੋਲਿੰਗ ਐਲੀਮੈਂਟ ਬੇਅਰਿੰਗ ਫਾਲਟਸ ਦੀ ਪਛਾਣ ਕੀਤੀ ਹੈ। ਇਹਨਾਂ ਨੁਕਸਾਂ ਦੀ ਪੁਸ਼ਟੀ ਐਕਸੀਲਰੇਸ਼ਨ ਲਿਫਾਫੇ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਕੀਤੀ ਗਈ ਹੈ। ESA ਸਪੈਕਟ੍ਰਮ ਵਿੱਚ ਫ੍ਰੀਕੁਐਂਸੀ ਉਹੀ ਸੀ ਜਿਵੇਂ ਕਿ ਉਹ ਐਕਸਲਰੇਸ਼ਨ ਐਨਵੇਲਪਿੰਗ ਦੀ ਵਰਤੋਂ ਕਰ ਰਹੇ ਸਨ।

ESA ਕੇਂਦਰ ਦੀ ਬਾਰੰਬਾਰਤਾ ਦੇ ਆਲੇ-ਦੁਆਲੇ ਰੇਖਾ ਫ੍ਰੀਕੁਐਂਸੀ (ਆਮ ਤੌਰ ‘ਤੇ 50 ਜਾਂ 60 Hz) ‘ਤੇ ਸਪੈਕਟ੍ਰਲ ਪੀਕ ਦਾ ਪਤਾ ਲਗਾ ਕੇ ਮਸ਼ੀਨ ਦੇ ਨੁਕਸ ਦੀ ਪਛਾਣ ਕਰਦਾ ਹੈ। ਰੇਖਾ ਬਾਰੰਬਾਰਤਾ ਵਾਲੇ ਪਾਸੇ ਦੇ ਬੈਂਡ ਜੋ ਮੌਜੂਦਾ ਸਪੈਕਟ੍ਰਮ ਵਿੱਚ ਮੌਜੂਦ ਹਨ ਪਰ ਵੋਲਟੇਜ ਸਪੈਕਟ੍ਰਮ ਵਿੱਚ ਮੌਜੂਦ ਨਹੀਂ ਹਨ, ਇਹ ਦਰਸਾਉਂਦੇ ਹਨ ਕਿ ਨੁਕਸ ਮਸ਼ੀਨ ਜਾਂ ਪ੍ਰਕਿਰਿਆ ਤੋਂ ਆ ਰਿਹਾ ਹੈ।

ESA ਸਪੈਕਟ੍ਰਮ ਵਿੱਚ ਦਿਖਾਈ ਦੇਣ ਵਾਲੀਆਂ ਬੇਅਰਿੰਗ ਡਿਫੈਕਟ ਫ੍ਰੀਕੁਐਂਸੀ ਸਪੈਕਟ੍ਰਲ ਪੀਕ ਉਹੀ ਫ੍ਰੀਕੁਐਂਸੀ ਹੋਣਗੀਆਂ ਜੋ ਵਾਈਬ੍ਰੇਸ਼ਨ ਸਪੈਕਟ੍ਰਮ ਵਿੱਚ ਹੁੰਦੀਆਂ ਹਨ। ਇਸ ਤੋਂ ਇਲਾਵਾ, BDF ਸਿਗਨਲ ਇਲੈਕਟ੍ਰੀਕਲ ਸਪੈਕਟ੍ਰਮ ਵਿੱਚ ਲਗਭਗ ਉਸੇ ਸਮੇਂ ਦਿਖਾਈ ਦੇਣਗੇ ਜਿਵੇਂ ਉਹ ਇੱਕ ਵਾਈਬ੍ਰੇਸ਼ਨ ਸਪੈਕਟ੍ਰਮ ਵਿੱਚ ਹੋਣਗੇ। ਦੋਵਾਂ ਮਾਮਲਿਆਂ ਵਿੱਚ ਇਹ ਦਰਸਾਉਂਦਾ ਹੈ ਕਿ ਬੇਅਰਿੰਗ ਨੇ ਪੜਾਅ 3 ਨੁਕਸ ਪ੍ਰਾਪਤ ਕੀਤਾ ਹੈ।

ਇਸ ESA ਮੌਜੂਦਾ ਸਪੈਕਟ੍ਰਮ ਵਿੱਚ 3000 CPM (50 Hz) ਸਾਈਡਬੈਂਡ ਦੇ ਨਾਲ 35374 ਦੇ BPFI ਵਿੱਚ ਇੱਕ ਪੜਾਅ 3 ਨੁਕਸ ਦਿਖਾਈ ਦਿੰਦਾ ਹੈ। ਇਹ ਸਿਸਟਮ 70748 CPM ≈1179.13 Hz ਦੇ ਆਲੇ-ਦੁਆਲੇ ਲਾਈਨ ਫ੍ਰੀਕੁਐਂਸੀ (50 Hz) ਸਾਈਡ ਬੈਂਡ ਵਜੋਂ 2 X ਇਸਦੇ BPFI ‘ਤੇ ਵੀ ਦਿਖਾਈ ਦਿੰਦਾ ਹੈ।

50 Hz ਸਾਈਡਬੈਂਡਸ ਵਿੱਚ ਉਪ ਸਮਕਾਲੀ ਸਾਈਡਬੈਂਡ ਵੀ ਸਨ ਜੋ ਇੱਕ ਦੇਰੀ ਪੜਾਅ 3 ਨੁਕਸ ਨੂੰ ਦਰਸਾਉਂਦੇ ਹਨ।

ਸਪੈਕਟ੍ਰਲ ਸਿਖਰਾਂ ਦੇ ਵਿਆਪਕ ਅਧਾਰਾਂ ਨੂੰ ਵੀ ਨੋਟ ਕਰੋ ਜੋ ਇਹ ਦਰਸਾਉਂਦੇ ਹਨ ਕਿ ਮਾਪੀ ਗਈ ਬਾਰੰਬਾਰਤਾ ਹਰੇਕ ਨਮੂਨੇ ਲਈ ਬਿਲਕੁਲ ਇੱਕੋ ਜਿਹੀ ਨਹੀਂ ਹੈ, ਜੋ ਕਿ ਲੇਟ ਸਟੇਜ 3 ਨੁਕਸ ਦਾ ਸੰਕੇਤ ਵੀ ਹੈ। ਇਸ ਨੁਕਸ ਨੂੰ ਵਾਈਬ੍ਰੇਸ਼ਨ ਵੇਲੋਸਿਟੀ ਮਾਪ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਪ੍ਰਮਾਣਿਤ ਕੀਤਾ ਗਿਆ ਸੀ। ਫ੍ਰੀਕੁਐਂਸੀ ਵਾਈਬ੍ਰੇਸ਼ਨ ਸਪੈਕਟ੍ਰਮ ਵਿੱਚ ਉਹੀ ਸੀ ਜਿੰਨੀਆਂ ਉਹ ਇਲੈਕਟ੍ਰੀਕਲ ਕਰੰਟ ਸਪੈਕਟ੍ਰਮ ਵਿੱਚ ਸਨ।

ਚੋਟੀ ਦੇ ਸਪੈਕਟ੍ਰਮ ‘ਤੇ ਮੌਜੂਦਾ ਸਪੈਕਟ੍ਰਮ ਵਿਚ ਸਪੈਕਟ੍ਰਲ ਸਿਖਰਾਂ ਨੂੰ ਨੋਟ ਕਰੋ; ਉਹ ਚੋਟੀਆਂ ਹੇਠਾਂ ਵੋਲਟੇਜ ਸਪੈਕਟ੍ਰਮ ਵਿੱਚ ਮੌਜੂਦ ਨਹੀਂ ਹਨ। ਇਹ ਦਰਸਾਉਂਦਾ ਹੈ ਕਿ ਨੁਕਸ ਮੋਟਰ ਜਾਂ ਲੋਡ ਤੋਂ ਆ ਰਿਹਾ ਹੈ।

ਜਿਵੇਂ-ਜਿਵੇਂ ਨੁਕਸ ਵਧਦਾ ਹੈ, ਇਹ BPFO ਜਾਂ BPFI ਦੇ ਆਲੇ-ਦੁਆਲੇ ਲਾਈਨ ਫ੍ਰੀਕੁਐਂਸੀ ਸਾਈਡ ਬੈਂਡ ਵਜੋਂ ਦਿਖਾਈ ਦੇਵੇਗਾ।

ਸਿੱਟਾ

ਰੋਲਿੰਗ ਐਲੀਮੈਂਟ ਬੇਅਰਿੰਗ ਫਾਲਟਸ ਦੀ ਪਛਾਣ ਕਰਨਾ ਰੋਟੇਟਿੰਗ ਉਪਕਰਣਾਂ ਵਾਲੇ ਕਿਸੇ ਵੀ ਪਲਾਂਟ ਦੇ ਸਫਲ ਸੰਚਾਲਨ ਵਿੱਚ ਇੱਕ ਬਹੁਤ ਮਹੱਤਵਪੂਰਨ ਪ੍ਰਕਿਰਿਆ ਹੈ। ਇਲੈਕਟ੍ਰੀਕਲ ਸਿਗਨੇਚਰ ਵਿਸ਼ਲੇਸ਼ਣ ਪੌਦਿਆਂ ਨੂੰ ਨਾ ਸਿਰਫ਼ ਅੰਦਰੂਨੀ ਮੋਟਰ ਨੁਕਸ ਦੀ ਜਲਦੀ ਪਛਾਣ ਕਰਨ ਲਈ ਵਾਧੂ ਟੂਲ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ, ਸਗੋਂ ਇਸ ਤੋਂ ਇਲਾਵਾ ਰੋਲਿੰਗ ਐਲੀਮੈਂਟ ਬੇਅਰਿੰਗ ਅਸਫਲਤਾਵਾਂ ਦਾ ਛੇਤੀ ਪਤਾ ਲਗਾ ਸਕਦਾ ਹੈ।

ਇਲੈਕਟ੍ਰੀਕਲ ਹਸਤਾਖਰ ਵਿਸ਼ਲੇਸ਼ਣ (ਸੰਖੇਪ ਜਾਣਕਾਰੀ)

ਇਲੈਕਟ੍ਰੀਕਲ ਸਿਗਨੇਚਰ ਐਨਾਲਿਸਿਸ (ESA) ਇੱਕ ਔਨ-ਲਾਈਨ ਟੈਸਟ ਵਿਧੀ ਹੈ ਜਿੱਥੇ ਮੋਟਰ ਸਿਸਟਮ ਦੇ ਚੱਲਦੇ ਸਮੇਂ ਵੋਲਟੇਜ ਅਤੇ ਮੌਜੂਦਾ ਵੇਵਫਾਰਮ ਨੂੰ ਕੈਪਚਰ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਅਤੇ ਫਿਰ, ਇੱਕ ਫਾਸਟ ਫੂਰੀਅਰ ਟ੍ਰਾਂਸਫਾਰਮ (FFT) ਦੁਆਰਾ, ਪ੍ਰਦਾਨ ਕੀਤੇ ਗਏ ਸੌਫਟਵੇਅਰ ਦੁਆਰਾ ਇੱਕ ਸਪੈਕਟ੍ਰਲ ਵਿਸ਼ਲੇਸ਼ਣ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਇਸ FFT ਤੋਂ, ਇਨਕਮਿੰਗ ਪਾਵਰ, ਕੰਟਰੋਲ ਸਰਕਟ, ਮੋਟਰ ਖੁਦ, ਅਤੇ ਚਲਾਏ ਗਏ ਲੋਡ ਨਾਲ ਸੰਬੰਧਿਤ ਨੁਕਸ ਖੋਜੇ ਜਾਂਦੇ ਹਨ ਅਤੇ ਫਿਰ ਕੰਡੀਸ਼ਨ ਬੇਸਡ ਮੇਨਟੇਨੈਂਸ/ਅਨੁਮਾਨਤ ਮੇਨਟੇਨੈਂਸ ਦੇ ਉਦੇਸ਼ਾਂ ਲਈ ਪ੍ਰਚਲਿਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ।

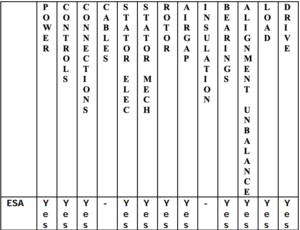

ESA ਟੈਸਟਿੰਗ AC ਇੰਡਕਸ਼ਨ ਅਤੇ DC ਮੋਟਰਾਂ, ਜਨਰੇਟਰਾਂ, ਜ਼ਖ਼ਮ ਰੋਟਰ ਮੋਟਰਾਂ, ਸਮਕਾਲੀ ਮੋਟਰਾਂ, ਮਸ਼ੀਨ ਟੂਲ ਮੋਟਰਾਂ, ਆਦਿ ਲਈ ਕੀਮਤੀ ਜਾਣਕਾਰੀ ਪ੍ਰਦਾਨ ਕਰੇਗੀ। ਕਿਉਂਕਿ ESA ਬਹੁਤ ਸਾਰੇ ਲੋਕਾਂ ਲਈ ਨਵਾਂ ਹੈ, ਹੇਠਾਂ ਦਿੱਤਾ ਚਾਰਟ AC ਇੰਡਕਸ਼ਨ ਮੋਟਰ ਸਿਸਟਮ ਦੇ ਅੰਦਰ ਮੁੱਖ ਭਾਗਾਂ ਦੇ ESA ਦੇ ਮੁਲਾਂਕਣ ਨੂੰ ਦਰਸਾਉਂਦਾ ਹੈ।

ਜੀਵਨੀ

ਵਿਲੀਅਮ ਕਰੂਗਰ ਲਗਭਗ 40 ਸਾਲਾਂ ਤੋਂ ਭਵਿੱਖਬਾਣੀ ਦੇ ਰੱਖ-ਰਖਾਅ ਵਿੱਚ ਸ਼ਾਮਲ ਰਿਹਾ ਹੈ। ਉਹ ਯੂਐਸ ਨੇਵੀ ਨਿਊਕਲੀਅਰ ਪਾਵਰ ਸਕੂਲ ਦਾ ਗ੍ਰੈਜੂਏਟ ਹੈ ਅਤੇ ਸੈਨ ਡਿਏਗੋ ਸਟੇਟ ਯੂਨੀਵਰਸਿਟੀ ਤੋਂ ਬੀਐਸ ਦੀ ਡਿਗਰੀ ਹਾਸਲ ਕੀਤੀ ਹੈ। ਭਵਿੱਖਬਾਣੀ ਦੇ ਰੱਖ-ਰਖਾਅ ਲਈ ਉਸਦੀ ਪਹਿਲੀ ਜਾਣ-ਪਛਾਣ ਇੱਕ SSBN ਪਣਡੁੱਬੀ ‘ਤੇ ਵਾਈਬ੍ਰੇਸ਼ਨ ਪ੍ਰੋਗਰਾਮ ਦੇ ਸੰਚਾਲਨ ਤੋਂ ਹੋਈ ਸੀ। ਉਸਨੇ ਸੈਨ ਡਿਏਗੋ ਗੈਸ ਐਂਡ ਇਲੈਕਟ੍ਰਿਕ ਵਿਖੇ 10 ਸਾਲ ਬਿਤਾਏ ਜਿੱਥੇ ਉਸਨੇ ਆਪਣਾ ਭਵਿੱਖਬਾਣੀ ਰੱਖ-ਰਖਾਅ ਪ੍ਰੋਗਰਾਮ ਸ਼ੁਰੂ ਕੀਤਾ। ਫਿਰ ਉਸਨੇ ਸਪੈਕਟਰਲ ਡਾਇਨਾਮਿਕਸ ਦੇ DYMAC ਡਿਵੀਜ਼ਨ ਲਈ ਇੱਕ ਐਪਲੀਕੇਸ਼ਨ ਇੰਜੀਨੀਅਰ ਵਜੋਂ ਕੰਮ ਕੀਤਾ।

ਪਿਛਲੇ 20 ਸਾਲਾਂ ਤੋਂ ਮਿਸਟਰ ਕਰੂਗਰ ਨੇ ਭਵਿੱਖਬਾਣੀ ਦੇ ਰੱਖ-ਰਖਾਅ ਦੇ ਖੇਤਰ ਵਿੱਚ ਸਿਖਲਾਈ ‘ਤੇ ਧਿਆਨ ਦਿੱਤਾ ਹੈ। ਉਹ ਅੱਪਡੇਟ ਇੰਟਰਨੈਸ਼ਨਲ ਵਿੱਚ ਸੀਨੀਅਰ ਇੰਸਟ੍ਰਕਟਰ ਸੀ। ਮਿਸਟਰ ਕ੍ਰੂਗਰ ਨੇ 6 ਮਹਾਂਦੀਪਾਂ ‘ਤੇ ਸਿਖਲਾਈ ਕੋਰਸ ਕਰਵਾਏ ਹਨ ਅਤੇ ਮਸ਼ੀਨਰੀ ਵਿਸ਼ਲੇਸ਼ਣ ਲਈ ਆਪਣੀ ਵਿਹਾਰਕ ਪਹੁੰਚ ਅਤੇ ਅਸਾਨੀ ਨਾਲ ਸਮਝੇ ਗਏ ਸਿਧਾਂਤਾਂ ਅਤੇ ਪ੍ਰਦਰਸ਼ਨਾਂ ਵਿੱਚ ਗੁੰਝਲਦਾਰ ਤਕਨੀਕੀ ਸਮੱਗਰੀ ਪੇਸ਼ ਕਰਨ ਦੀ ਉਸਦੀ ਯੋਗਤਾ ਲਈ ਦੁਨੀਆ ਭਰ ਵਿੱਚ ਜਾਣਿਆ ਜਾਂਦਾ ਹੈ।

ਮਿਸਟਰ ਕਰੂਗਰ ਵਰਤਮਾਨ ਵਿੱਚ ਆਲ-ਟੈਸਟ ਪ੍ਰੋ ਲਈ ਤਕਨੀਕੀ ਸਹਾਇਤਾ ਅਤੇ ਸਿਖਲਾਈ ਮੈਨੇਜਰ ਹੈ। ਉਸਨੇ ਵਾਈਬ੍ਰੇਸ਼ਨ ਇੰਸਟੀਚਿਊਟ, ਈਪੀਆਰਆਈ, ਕੈਨੇਡੀਅਨ ਪਲਪ ਐਂਡ ਪੇਪਰ ਐਕਸਪੋ, ਅਤੇ ਇੰਟਰਨੈਸ਼ਨਲ ਮੇਨਟੇਨੈਂਸ ਕਾਨਫਰੰਸ ਸਮੇਤ ਵੱਖ-ਵੱਖ ਮੀਟਿੰਗਾਂ ਵਿੱਚ ਕਈ ਤਕਨੀਕੀ ਪੇਪਰ ਲਿਖੇ ਹਨ ਅਤੇ ਪੇਸ਼ਕਾਰੀਆਂ ਕੀਤੀਆਂ ਹਨ। ਉਸਨੇ ASME, ਵਾਈਬ੍ਰੇਸ਼ਨ ਇੰਸਟੀਚਿਊਟ, ANST, IEEE ਅਤੇ ਕਈ ਹੋਰ ਪੇਸ਼ੇਵਰ ਸੰਸਥਾਵਾਂ ਵਿੱਚ ਮੈਂਬਰਸ਼ਿਪ ਰੱਖੀ ਹੋਈ ਹੈ।