モーターベアリングの機械的・電気的振動試験

序文

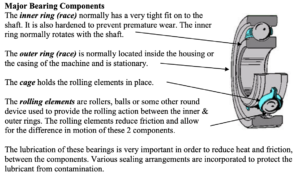

回転機器の多くは、転がり軸受(REB)に依存しています。 機能的には、転がり軸受はシャフトの荷重を支え、シャフトを内部で位置決めし、回転部品と非回転部品を分離します。

転がり軸受の欠陥が操業に支障をきたしたり、製品の品質に影響を及ぼす前に特定することは、ほとんどの予知保全プログラムの基本です。 定期的に調査を行い、機器の運転結果を評価することで、致命的な事態になる前にベアリングの不具合を特定しようとするものである。

長年にわたり、このような調査は通常、機械振動解析(MVA)によって非常に高い信頼性で実施されてきました。 現在、転がり軸受の欠陥を特定するために利用できる方法はいくつかあります。 本稿では、機械的振動解析から電気信号解析(ESA)に至るまで、これらの手法の特定を試みる。

はじめに

この論文では、ほとんどの転がり軸受が典型的な疲労破壊の際に通過する4つの破壊段階について説明します。 また、転がり軸受の故障ステージを特定するための振動解析、信号包絡線解析、超音波検出、電気信号解析の使用についても説明します。

転動体軸受は比較的低コストで信頼性が高いため、業界で最も頻繁に使用されています。 しかし、クリアランスが近く、表面が非常に高度に研磨されているため、ベアリングの不具合は発生する。 このような故障の修正は、ほとんどの場合、故障したベアリングの完全交換である。

ベアリングメーカーは、これらの非常に重要な機械部品の寿命を最大限に延ばすために、非常に詳細なメンテナンス、潤滑、操作手順を提供しています。 ベアリングの長寿命化は、以下の方法で達成できる。 さらに、「精密メンテナンス」の実践により、ベアリングの寿命を延ばすことが可能であることが証明されている。 精密メンテナンスは、ほとんど手間をかけることなく、ベアリングの寿命を従来の5~10倍に延ばします。

しかし、使用環境、非精密公差、組立誤差、あるいは機器自体の動作により、これらのベアリングは故障します。 完全な故障が発生する前に故障が発見されれば、その結果生じる損傷や修理は通常最小限で済み、ベアリング自体の交換で済む。

最終的な結果は、1つ以上の主要なベアリング部品の疲労による故障である。

ベアリング故障の原因

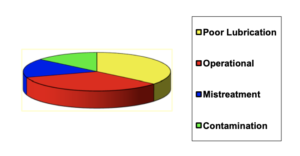

ある大手ベアリング・メーカーは、ベアリングの故障の約16%は不当な扱いが原因だと推定している。 これは、ベアリングの不適切な保管、輸送、取り付けが原因です。 残りの84%の転がり軸受は無欠陥で設置されている。 この段階では、ベアリングの不具合を示す指標はない。 ベアリングの初期動作中に故障インジケータが表示される場合は、通常、ベアリングのはめあいまたは組み立てに問題があります。

REBの故障の36%は、潤滑不良、過潤滑、潤滑不足、潤滑油の間違い、潤滑油の混合、または潤滑油の膜が薄すぎることが原因であり、多くの場合、シャフトの過度の動き(振動)が原因である。

REBの交換の34%は、運転、アンバランス、ミスアライメントの結果であり、場合によっては、予防保守プログラムなど、他の保守要件のためにベアリングが交換されることもある。

最後の14%はコンタミネーションが原因で失敗する。

ベアリング交換

転がり軸受の故障に関連する主な疑問は、”いつ軸受を交換すべきか?”である。

これは工場でしか判断できない。 故障は製品の品質に影響するか? 工場の操業に影響はあるか? ベアリングの交換は可能ですか? ベアリングの状態をより正確に把握し、最適な交換時期を見極めるためには、ベアリングの故障の段階を理解することが重要である。

ベアリングの故障ステージ

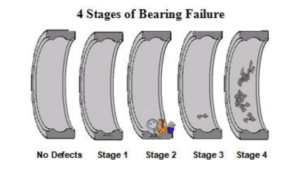

ベアリングの故障について理解を深めるため、ある大手ベアリングメーカーが、ベアリングがどのように故障するかを調査した。 彼らの研究によると、転がり軸受は耐用年数の約80%は無欠陥で使用できるという。 故障が発生した場合、一般的に4つの段階がある。

第1段階転がり軸受の故障は通常、表面下で発生する。 通常、レースウェイの表面から1,000分の4~5インチ(0.1~0.125mm)下の位置から始まる。 この時点で、ベアリングの残り寿命は10~20%と推定される。

第2段階:故障が進行すると、故障部品の表面に微細なピット(< 40ミクロン)が発生する。 これは第2段階とみなされ、ベアリングの寿命は5~10%残っていると推定される。

ステージ3:さらに破損が進行すると、転がり軸受の破損によく見られる初期剥離、亀裂、剥落が発生する。 1~5%のベアリング寿命が残る。

第4段階:複数の亀裂、過度の剥離、剥落が発生した場合、これがベアリング故障の第4段階であり、最終段階である。 多くの場合、転動体が変形し始め、ケージが分解したり破損したりする。 ベアリング寿命の1%から1回転が残る。

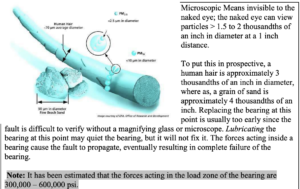

ほとんどのメンテナンス担当者は、ステージ3でベアリングを交換することを選んだ。 故障は見た目でわかるが、損傷はまだベアリング自体にとどまっている。 ステージ1では、欠陥は表面下にあるため、特定することはほとんど不可能である。 第2段階では、欠陥は肉眼では見えず、欠陥の特定には拡大鏡や場合によっては顕微鏡などの拡大装置が必要となる。

ベアリングがステージ4に達した場合、マシンを強制的に停止し、直ちにベアリングを交換する必要がある。 マシンを運転し続けると、最終的にはベアリングが完全に破損します。 この種の故障が発生すると、マシンは使用できなくなり、壊滅的な故障が発生し、通常はマシンに過大な損傷を与えることになる。

転がり軸受の故障に予知保全が必要な理由

予知保全プログラムは、故障の89%は不定期に発生し、その68%は設置または修理直後に発生するという研究結果に基づいている。 一般的に言えば、これは、定期的な予防保全の検査と作業を実施することによって、故障の確率が実際に高くなることを意味する。

効果的な予知保全プログラムは、機械の稼動状態を利用して、いつ保全が必要かを判断する。 最も効果的なプログラムは、予知保全の3つの段階(検出、分析、修正)を認識している。

検出段階:検出段階は、機械の故障を特定するために使用されるため、最も重要な段階である。 効果的な予知保全プログラムは、故障が発生する前に、軸受の修理または交換を行うのに十分な時間を残して、これらの故障を特定します。 検出フェーズの哲学は、可能な限り多くのマシンを迅速に調査することだ。 検出段階では、潜在的なベアリングの不具合を特定する。 このような調査を迅速に行うことができれば、より多くのマシンを調査することができ、その結果、より効果的なプログラムを実施することができる。

注:ほとんどの成熟した予知保全プログラムでは、調査ごとに1~2%の新たな問題が発見される。 つまり、300台のマシンを調査しても、新たに発見される問題は3~6件に過ぎない。

分析段階:分析段階では、故障の重大性と原因を特定するために、追加のテストや別の技術が必要になることもある。 これは通常、予知保全プログラムの中で最も時間のかかる部分である。 正確な分析を行うために検出段階で十分なデータを取らないと、検出プロセスで貴重な時間を浪費することになる。 このため、調査可能な機械の台数を効果的に減らしたり、作業に必要な人員を増やしたりすることができる。 その結果、PdMプログラムの効果が低下する。 つまり、検出フェーズの哲学は、可能な限り多くのマシンを迅速に調査することである。

修正段階:修正フェーズでは、故障を交換または修理し、修正内容を検証する必要がある。 また、故障の原因を修正する絶好の機会でもある。

予知保全機器

効果的なPdM装置は、ポータブルで軽量であり、再現性のある非破壊検査を実行する必要があります。 この非常に重要なプロセスを実行するために、さまざまな技術や機器がある。 しかし、転がり軸受の不具合を100%把握できる測定や技術は1つもありません。 さらに、利用可能な技術の多くは、転動体の故障を検出することには長けていますが、マシントレイン内の他の故障を特定する能力は限られています。

電気信号分析

電気信号解析(ESA)は、予知保全プログラムの非常に重要な検出段階において、初期の軸受故障を特定する上で非常に効果的なツールであることが証明されています。 ESAには、機械的な検出方法では検出できないモーターシステム内の故障を検出する能力もある。 本発表では、転がり軸受の故障解析プロセスにおけるESAの正確な位置づけを試みる。

ベアリング欠陥の重大性の判定

他の多くの機械振動故障とは異なり、故障周波数におけるスペクトルピークの振幅は、ベアリング故障の重大性を正確に示すものではない。 スペクトルピークの振幅は、欠陥の位置、バランスまたはアライメントの状態、さらに欠陥の大きさや種類によって変化する。 さらに、機械的信号は共振によって増幅される。 多くの場合、断層が悪化するにつれてスペクトルピークの振幅は減少する。

転がり軸受の欠陥の深刻度を特定する最も効果的な方法は、欠陥によって発生する信号の周波数を決定することであることは、よく知られている。

転がり軸受の故障頻度

ローターとベアリングの組み合わせはそれぞれ独自のシステムを作るため、ベアリングの各故障段階で発生する周波数を正確に決定することは極めて困難である。 各ローター・ベアリング・システムの独自性は、ベアリングの形状やクリアランスだけでなく、シャフトとベアリング、ベアリング・ハウジング間の機械的なはめ合いによるものです。 シャフトの真直度やテーパー、シャフトとハウジングの同心度は、初期の段階ではベアリングの故障応答周波数を変化させる可能性がある。

以下は、各軸受故障ステージにおける故障と、各ステージにおける故障によって発生する周波数範囲のレビューである。 それぞれの故障ステージにおいて、これらの故障を特定するのに役立つ、現在利用可能なさまざまな測定技術や信号処理技術に注目する。

ステージ1:(残り寿命10~20)

ベアリング断層の第1段階で発生する表面下のクラックは、300~500kHzの非常に低い振幅の応力波を発生させる。 専門的なセンサーと信号処理技術は、第1段階の早い段階で故障を特定することに成功している。 しかし、ほとんどの用途では、これは故障の初期段階であり、ベアリング内の故障を物理的に確認することは非常に困難である。

これもまた、特殊な技術を必要とする特殊な技術であり、リターンは限られている。 ステージ1の故障が発生した場合、ベアリングの耐用年数の約80%が経過していると推定される。

注:表面下のひび割れが始まると、破壊が始まり、ベアリングの完全性が損なわれる。 この時点から、唯一の結果はベアリングの完全な故障である。 ベアリングは “Do Not Fix Themselves “であり、故障は常に悪化する。

ステージ2:(残り寿命5~10)

断層が悪化するにつれて、地下のひび割れが表面に向かって移動し始め、破損した部品の表面に微細な孔が生じる。

ステージ2故障のごく初期段階では、微細なピットによって生じる衝撃が、ベアリング部品を固有振動数で振動させる。 これらの固有周波数は30~60kHzの範囲である。

ショックパルスモニタリング、スパイクエネルギー、その他の超音波技術などの特殊な測定技術は、共振する振動センサーの固有周波数に依存しています。 トランスデューサーを共振で動作させると、これらの非常に小さな欠陥信号が使用可能な範囲に増幅される。

共振は、機械システムの特性として誤解されがちである。

固有振動数:すべてのバネシステムには固有振動数がある。 システムの固有振動数とは、衝撃を受けたときにシステムが振動する周波数のことです。 たった一度の衝撃で、システムは固有振動数で振動し、その後減衰する。 衝撃を受けた力は質量をたわませ、バネは質量を元の位置に戻す。 この振動が発生する周波数は、バネシステムの質量(m)とバネ(k)の関係によって決まる。

バネシステムの固有振動数に近い振動数を持つバネシステムに繰り返し力を加えると、その力は各振動における運動と同じ方向に加えられる。 これにより、質量に力が加わるたびに、システムの運動が増加することになる。

この状態は一般にレゾナンスと呼ばれる。 共振状態の結果、結果として生じる運動は、固有振動数付近でない力を加えた場合よりも10倍から15倍増幅される。

故障が進行するにつれて部品の剛性は低下し、これにより部品の固有振動数は低下する。 これにより、信号の周波数はセンサーの固有周波数(25kHz)に近づく。 故障の周波数が固有振動数に近づくにつれて、センサーの出力はさらに増加する。 これらの方法は非常に効果的であることが証明されており、ベアリングが故障し始めるとこれらの値に変化が生じるが、機械システム内には、これらの周波数を増減させる原因となる他の故障も存在する。

加速度エンベロープ、ESP、ピークビューなどの他の信号処理技術は、この初期段階でベアリングの欠陥をより正確に特定するために開発された。 これらの方法は非常に効果的であることが証明されているが、他のタイプの故障を検出する能力には限界がある。

30~60kHzの周波数帯域に信号が現れた場合、ベアリングはステージ2の初期欠陥となる。

ステージ2の故障が進行するにつれ、信号強度は増加する。 この強い信号が、システムの固有周波数を励起する。 システムの固有振動数には、シャフトとベアリング・システムが含まれる。 システムとベアリングの固有振動数は機械の回転数には依存しませんが、ローターとベアリングの支持質量と剛性の影響を受けます。 質量の増加により、システムの固有振動数はベアリングコンポーネントの固有振動数よりも低くなる。 システムの固有周波数は一般的に500Hzから2000Hzの範囲である。 信号の強さは、回転シャフトのバランスまたはアライメント状態、およびセンサーに対する故障の位置に依存する。 多くの場合、これらの信号は機械の背景振動に埋もれている。

電気的特性解析(ESA)は通常、この段階でベアリングの不具合を特定します。場合によっては、ESAは機械的な専門技術よりも早く不具合を特定することもあります。

ESAは通常、ステージ2の早い段階で潜在的なベアリングの欠陥を特定する。 ESAは、中心周波数を中心にライン周波数(通常は50または60 Hz)で間隔をあけて配置されたスペクトルピークを見つけることによって、機械の故障を特定する。 電流スペクトルには存在するが、電圧スペクトルには存在しないライン周波数サイドバンドは、故障がマシンまたはプロセスから発生していることを示す。 場合によっては、標準的な機械的モニタリング手法のほとんどが問題を示す前に、これらの信号が電気的シグネチャーとして存在していることもある。

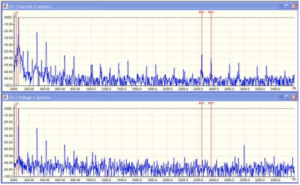

このスペクトルは、ベアリングの故障周波数が2500Hz付近であることを示している。 電流スペクトルには存在するが、電圧スペクトルには存在しないということは、エネルギーがモーターシステムまたは被駆動機械から加えられていることを示している。

500~2000 Hzの範囲に信号が現れると、ベアリングは第2段階後期の欠陥となる。

ステージ3:(残り寿命1~5)

ベアリングの不具合が悪化すると、不具合部品の表面に亀裂、剥がれ、穴などの欠陥が発生する。 これらは、ほとんどのメンテナンス担当者がよく知る欠陥である。 これは、軸受を目視検査したときに、欠陥が最初に目視で観察できる状態である。 これは、ベアリングからノイズが聞こえる段階である。

これらの欠陥は、一般にベアリング欠陥周波数(BDF)と呼ばれる振動スペクトルの信号を発生するのに十分な強度の信号を発生させます。 これは、振動の標準的な速度または加速度測定によって、最初にベアリングの欠陥を特定できる故障範囲のポイントです。 先に述べたように、”これらの信号があれば、そのベアリングには欠陥がある”。

ベアリングの欠陥周波数はベアリングの形状に依存する。 BSFは転動体周波数、FTFは基本周波数で、これは保持器アセンブリの回転速度である。

ベアリング欠陥頻度の生成

シャフトが回転すると、インナーレースもシャフトと一緒に回転し、ケージアセンブリ(FTF)はシャフトの回転速度よりも小さい速度でシャフトの周りを回転する。

アウターレースに欠陥が発生すると、転動体が欠陥の上を転がるたびに衝撃が発生します。 欠陥による衝撃は、ベアリング部品の固有振動数(30~60kHz)またはベアリングシステムの固有振動数(500~2000Hz)でベアリングを振動させる。

転がり軸受の解析では、衝撃の頻度を軸受繰返し周波数と呼びます。 アウターレースの周波数は、しばしばBPFO(Ball Pass Frequency Outer race)と呼ばれる。 信号の振幅は、欠陥の大きさだけでなく、センサーの設置位置と欠陥の位置関係、ベアリングのはめあいのきつさ、機械のバランスおよび/またはアライメントの状態によって変化する。 言い換えれば、アンバランスの大きいマシンは、バランスの良いマシンよりも大きな衝撃を与えるということだ。

インナーレースに欠陥がある場合、シャフトが回転するにつれて負荷領域から出たり入ったりする。 衝撃が負荷ゾーンで発生した場合、信号の強さは、故障が負荷ゾーンの反対側で発生した場合よりも大きくなる。 応答の周波数はベアリングの固有周波数となり、衝撃周波数はBPFIボールの通過周波数インナーレースとなることに注意してください。

衝撃振動と強制振動:

強制振動は、まず一方向に力が加わり、その後すぐに反対方向に力が加わることで発生する。 このサイクルが繰り返される。 強制振動に対するシステムの応答は、加えられた力と同じ周波数で発生する運動である。 加えられた力の周波数を特定することで、力の発生源を特定することができる。 例えば、シャフトが回転しているのと同じ速度で機械が振動している場合、振動力の源がシャフトにあることは容易に判断できる。

衝撃振動は、衝撃のような力が加わったときに発生し、次の衝撃が加わるまでに時間間隔が生じる。 衝撃力に対する振動反応は、質量をその固有振動数で振動させる。 衝撃型の振動力では、固有振動数で振動しているため、運動の周波数は発生源を特定しない。 影響の原因を特定するためには、影響の頻度を特定する必要がある。 周波数スペクトラムは、衝撃の周波数ではなく、応答の周波数を表示する。

ベアリングの欠陥頻度を理解する

ベアリングの欠陥頻度は、ベアリングの形状に依存する:Pdはピッチ直径。 これは、1つの転動体の中心線から、正反対の転動体の中心線までを測定することによって決定される。

Bdはボール直径

Nbは転動体数

接触角(Ø)は、インナーレースとアウターレースの関係である。 深溝玉軸受では、この角度は常に0度であり、アキシャルスラスト軸受では90度である。アンギュラコンタクト、自動調心ころ軸受、および同様のタイプの軸受の接触角は、軸受の設計によって異なる。

これらの信号が発生する周波数は、ベアリングの形状とシャフト速度に依存する。 ベアリングメーカーや計器メーカーは、これらの予想される(計算された)周波数を一覧表にした表を公表している。 これらの周波数は非常に正確で、通常はシャフト回転の1/100まで記載されている。 すなわち、BPFO=4.68倍、BPFI=7.32倍の走行速度である。

1) 回転速度の非整数倍である。 これは、常に走行速度の正確な倍数である他の機械の故障と区別する上で非常に重要である。

2) 計算された欠陥の頻度は一般に正確ではない。 計算式は、転動体がシャフトの周りを360度転がるという事実に基づいています。 しかし、これまでの経験から、転動体は負荷帯を通過するときには転がるが、負荷帯の外側ではしばしば横滑りすることがわかっている。 したがって、計算された周波数は通常、測定された周波数とは異なる。 実際の欠陥頻度におけるこれらのばらつきは、通常、計算された頻度の5~10%以内である。

3) BPFOとBPFIの周波数を足し合わせると、常に圧延要素数と同じになる。 すなわち、BPFO 4.68倍、BPFI 7.32倍、Nbは12となる。 経験則では、BPFOはNb X 0.4にほぼ等しく、BPFIはNb X 0.6となる。

4) 信号の振幅は、ベアリングの欠陥の重大さを示すのではなく、欠陥の頻度を示すことがより重要である。

ESAスペクトルで生成されるBDF周波数は、一般に機械スペクトルと同じ周波数である。 しかし、その周波数は、機械的スペクトルよりもESAスペクトルの方が早く現れることが多い。 これは、モータのロータ位置が非常に小さく変化しても、モータの電流が変化するためである。 このようなローター位置のわずかな変化は、ベアリング支持システムの振動を引き起こさないかもしれない。 この振動は、この状態を検出するための振動測定システムの必要条件である。

BDF、またはその倍数である2倍BDF、3倍BDFなどにシグナルが現れた場合、ベアリングはステージ3の初期不良となる。

第3段階では、欠陥が悪化し続けるにつれて、欠陥周波数の振幅が変調または切り捨てられ始める。 これにより、BDFの周辺にサイドバンドが発生したり、BDFの高調波が発生したりする。

BDFの周辺にサイドバンドが現れたり、一連の高調波が発生したりすると、ベアリングは第3段階後期の欠陥となる。 ベアリングの取り外しを行うことを推奨する。

ESAを使用してステージ3の転がり軸受の欠陥を検出するためのルールは、振動解析と同じです。 最も重要なことは、これらは欠陥頻度であり、欠陥頻度が存在する場合、そのベアリングには欠陥があるということです。

ステージ4:(残り寿命の1%~1回転)

欠陥が悪化すると、複数のひび割れ、剥がれた穴、またはスポールが現れる。 転動体が変形し、保持器が崩壊する可能性がある。 この段階では、すべてではないにせよ、ベアリングの故障の兆候のほとんどが消える:BDFスペクトルのピーク、サイドバンド、高調波。

しかし、走行速度(1X)の力は、シャフトがベアリング内で動き回る自由度が増すにつれて増加する。 さらに、発生した周波数がまったく同じ時間間隔で発生しなくなるため、スペクトル全体のノイズフロアが上昇する可能性がある。

以前の周波数が消え、スペクトルのノイズフロアまたは1倍の走行速度での信号が増加した場合、ベアリングがいつでも完全に故障する可能性があるため、直ちにマシンを使用から外すことをお勧めします。

転がり軸受の故障検出における電気信号解析の役割

ほとんどの転がり軸受の故障は、電気信号解析を使って第2段階で検出することができます。

ESAは、モーターのエアギャップ内の磁束変化を変換器として使用する。 多くの場合、ESAは第2段階という早い段階で転がり軸受の不具合を特定している。 これらの故障は、アクセラレーション・エンベロープを使用して確認されている。 ESAスペクトラムの周波数は、アクセラレーション・エンベロープを使用したときと同じだった。

ESAは、中心周波数を中心にライン周波数(通常は50または60 Hz)で間隔をあけて配置されたスペクトルピークを見つけることによって、機械の故障を特定する。 電流スペクトルには存在するが、電圧スペクトルには存在しないライン周波数サイドバンドは、故障が機械またはプロセスから発生していることを示す。

ESAスペクトルに現れる軸受欠陥の周波数スペクトルのピークは、振動スペクトルと同じ周波数となる。 さらに、BDF信号は、振動スペクトルとほぼ同じタイミングで電気スペクトルに現れる。 どちらの場合も、ベアリングがステージ3の故障を起こしたことを示している。

このESA電流スペクトルでは、3000CPM(50Hz)のサイドバンドを持つ35374のBPFIにステージ3の欠陥が現れている。 また、システム70748CPM≈1179.13Hz周辺のライン周波数(50Hz)のサイドバンドとして、BPFIの2倍で現れる。

また、50Hzのサイドバンドには、第3段階後半の断層を示す亜同期サイドバンドがあった。

また、測定された周波数が各サンプルでまったく同じでないことを示すスペクトルピークの裾野の広さにも注目。 この故障は振動速度測定で確認された。 振動スペクトルの周波数は、電流スペクトルの周波数と同じだった。

上のスペクトルの電流スペクトルのスペクトルのピークに注意。これらのピークは下の電圧スペクトルには存在しない。 これは、故障がモーターまたは負荷のどちらかから発生していることを示す。

欠陥が進行すると、BPFOまたはBPFIの周囲にライン周波数のサイドバンドとして現れる。

結論

転がり軸受の不具合を特定することは、回転機器を含むプラントの運転を成功させる上で非常に重要なプロセスです。 電気シグネチャ解析は、モータ内部の故障だけでなく、転がり軸受の故障を早期に発見するための追加ツールをプラントに提供します。

電気信号解析(概要)

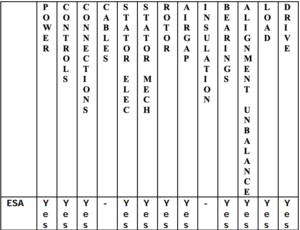

電気信号解析(ESA)は、モーターシステムの運転中に電圧と電流の波形を取り込み、高速フーリエ変換(FFT)により、付属のソフトウェアでスペクトル解析を行うオンライン試験方法です。 このFFTから、入力電力、制御回路、モーター自体、および駆動負荷に関連する故障が検出され、状態ベースのメンテナンス/予知保全の目的でトレンドが把握されます。

ESA試験は、AC誘導およびDCモーター、発電機、巻線ローター・モーター、同期モーター、工作機械用モーターなどに貴重な情報を提供します。 ESAは多くの人にとって新しいものであるため、下図はAC誘導モーターシステム内の主要コンポーネントに対するESAの評価を示しています。

略歴

ウィリアム・クルーガーは40年近く予知保全に携わってきた。 米海軍原子力学校を卒業し、サンディエゴ州立大学で理学士号を取得。 彼が初めて予知保全に触れたのは、SSBN潜水艦で振動プログラムを運用したときだった。 サンディエゴ・ガス&エレクトリック社に10年間勤務し、予知保全プログラムを立ち上げた。 その後、スペクトラル・ダイナミクス社のDYMAC部門でアプリケーション・エンジニアとして勤務。

過去20年間、クルーガー氏は予知保全分野のトレーニングに注力してきた。 アップデート・インターナショナルのシニア・インストラクターだった。 クルーガー氏は世界6大陸でトレーニングコースを実施し、機械分析への実践的なアプローチと、複雑な技術資料をわかりやすい原理と実演で示す能力で世界的に知られている。

クルーガー氏は現在、ALL-TEST Proのテクニカル・サポート&トレーニング・マネージャーである。 振動学会、EPRI、カナダ・パルプ&ペーパー・エキスポ、国際メンテナンス会議など、さまざまな会合で技術論文を執筆し、プレゼンテーションを行っている。 ASME、Vibration Institute、ANST、IEEE、その他多くの専門団体の会員でもある。