Pengujian Getaran Mekanik & Listrik Bantalan Motor

Kata Pengantar

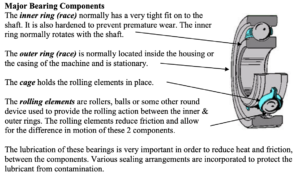

Sebagian besar peralatan berputar mengandalkan Rolling Element Bearings (REB) untuk pengoperasian yang sukses dan berkelanjutan. Bantalan Elemen Bergulir secara fungsional membawa beban poros, memposisikan poros secara internal dan memisahkan komponen yang berputar dari komponen yang tidak berputar.

Mengidentifikasi kesalahan bantalan elemen gelinding sebelum mengganggu operasi atau memengaruhi kualitas produk adalah dasar dari sebagian besar program pemeliharaan prediktif. Dengan melakukan survei dan mengevaluasi hasil pengoperasian peralatan secara berkala, upaya dilakukan untuk mengidentifikasi kesalahan bearing sebelum menjadi bencana.

Selama bertahun-tahun, survei ini biasanya dilakukan dengan sangat andal dengan Analisis Getaran Mekanis (MVA). Saat ini ada beberapa metode yang tersedia untuk mengidentifikasi kesalahan pada Bantalan Elemen Gelinding. Makalah ini akan mencoba mengidentifikasi metode-metode ini dari Analisis Getaran Mekanis melalui Analisis Tanda Tangan Listrik (ESA).

Pendahuluan

Makalah ini menjelaskan 4 tahap kegagalan yang dialami sebagian besar bantalan elemen gelinding selama kegagalan fatik yang khas. Ini juga membahas penggunaan analisis getaran, pembungkus sinyal, deteksi ultra-sonik, dan Analisis Tanda Tangan Listrik untuk mengidentifikasi tahap kegagalan bantalan elemen gelinding.

Karena biaya yang relatif rendah & keandalan yang tinggi dari bantalan elemen gelinding, bantalan ini adalah jenis yang paling sering digunakan dalam industri. Namun, karena jarak bebas yang dekat dan permukaan yang sangat halus, kegagalan bantalan dapat terjadi. Koreksi dari kegagalan ini hampir selalu berupa penggantian lengkap bantalan yang gagal.

Produsen bearing menyediakan prosedur perawatan, pelumasan, dan pengoperasian yang sangat terperinci untuk memaksimalkan masa pakai komponen alat berat yang sangat penting ini. Umur bearing yang panjang dapat dicapai dengan mengikuti praktik-praktik berikut. Selain itu, praktik “Perawatan Presisi” telah membuktikan bahwa memperpanjang usia bearing adalah hal yang mungkin. Perawatan Presisi memperpanjang usia bearing 5 hingga 10 kali lebih lama dari sebelumnya, dengan sedikit usaha tambahan.

Namun, karena lingkungan operasional, toleransi non-presisi, kesalahan perakitan, atau bahkan pengoperasian peralatan itu sendiri, bantalan ini memang gagal. Jika kegagalan terdeteksi sebelum kegagalan total terjadi, kerusakan dan perbaikan yang dihasilkan biasanya minimal dan terbatas pada penggantian bantalan itu sendiri.

Hasil akhirnya adalah kegagalan karena kelelahan pada satu atau lebih komponen bearing utama.

Penyebab Kegagalan Bantalan

Sebuah produsen bearing besar memperkirakan bahwa sekitar 16% kegagalan bearing adalah akibat dari perlakuan yang salah. Hal ini disebabkan oleh penyimpanan, pengangkutan, atau pemasangan bearing yang tidak tepat. Sisa 84% bantalan elemen gelinding dipasang tanpa cacat. Pada tahap ini tidak ada indikator kesalahan bantalan. Jika indikator kesalahan muncul selama operasi awal bantalan, biasanya itu adalah masalah kesesuaian bantalan atau perakitan.

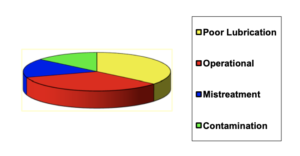

36% kegagalan REB adalah hasil dari pelumasan yang buruk, pelumasan berlebih, pelumasan kurang, pelumas yang salah, pencampuran pelumas atau lapisan pelumas yang terlalu tipis, yang sering kali disebabkan oleh gerakan poros yang berlebihan (getaran).

34% penggantian REB adalah hasil dari operasi, ketidakseimbangan, ketidaksejajaran, atau dalam beberapa kasus, bantalan diganti karena persyaratan perawatan lainnya, seperti program perawatan pencegahan.

Sebanyak 14% terakhir gagal karena terkontaminasi.

Penggantian Bantalan

Pertanyaan utama yang terkait dengan kegagalan Bantalan Elemen Gelinding adalah “Kapan bantalan harus diganti?”

Hal ini hanya dapat ditentukan oleh pabrik. Apakah kegagalan tersebut memengaruhi kualitas produk? Apakah hal ini mempengaruhi operasi pabrik? Bagaimana ketersediaan bantalan pengganti? Untuk menilai kondisi bearing secara lebih akurat dan kapan waktu optimal untuk menggantinya, penting untuk memahami tahapan-tahapan kegagalan bearing.

Tahapan Kegagalan Bantalan

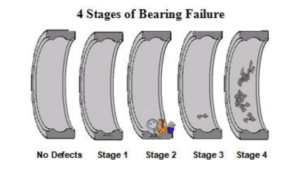

Untuk mendapatkan pemahaman yang lebih baik tentang kegagalan bearing, produsen bearing besar melakukan penelitian untuk menentukan bagaimana bearing gagal. Penelitian mereka menentukan bahwa Rolling Element Bearing beroperasi selama sekitar 80% dari masa pakainya tanpa cacat. Ketika kegagalan terjadi, umumnya ada 4 fase kegagalan yang berbeda.

Tahap 1: Kegagalan bantalan Elemen Gelinding biasanya terjadi di bawah permukaan. Biasanya, mereka mulai 4 hingga 5 seperseribu inci (0,1 hingga 0,125 mm) di bawah permukaan raceway. Pada titik ini diperkirakan terdapat 10 hingga 20% sisa umur bearing.

Tahap 2: Seiring dengan berlanjutnya kerusakan, lubang mikroskopis (< 40 mikron) muncul di permukaan komponen yang rusak. Ini dianggap sebagai tahap 2 dan diperkirakan antara 5 & 10% dari masa pakai bearing yang tersisa.

Tahap 3: Perkembangan kegagalan lebih lanjut menyebabkan pengelupasan awal, retak dan/atau spalling yang umumnya terkait dengan kegagalan bantalan elemen gelinding. 1 hingga 5% masa pakai bearing tersisa.

Tahap 4: Ketika beberapa retakan, pengelupasan atau spalling yang berlebihan terjadi, ini adalah tahap ke-4 dan terakhir dari kegagalan bantalan. Sering kali elemen penggulung mulai berubah bentuk dan sangkar bisa hancur atau pecah. 1% hingga 1 putaran dari masa pakai bearing tetap ada.

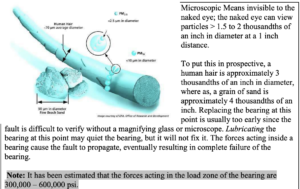

Sebagian besar personel pemeliharaan memilih untuk mengganti bearing pada tahap 3. Kesalahan terlihat jelas secara visual, namun kerusakan masih terbatas pada bantalan itu sendiri. Pada tahap 1, hampir tidak mungkin untuk mengidentifikasi cacat karena cacat tersebut berada di bawah permukaan. Pada tahap 2, cacat tidak terlihat dengan mata telanjang dan membutuhkan alat pembesar, seperti kaca pembesar atau bahkan mikroskop untuk mengidentifikasi cacat.

Jika bantalan mencapai tahap 4 maka mesin harus dipaksa keluar dari layanan dan bantalan harus segera diganti. Pengoperasian mesin secara terus menerus pada akhirnya akan menyebabkan bearing benar-benar rusak. Jenis kegagalan ini akan mengeluarkan mesin dari layanan dan kegagalan yang sangat parah akan terjadi, biasanya menyebabkan kerusakan yang berlebihan pada mesin.

Mengapa pemeliharaan prediktif diperlukan untuk Kegagalan Bantalan Elemen Gelinding

Program Pemeliharaan Prediktif didasarkan pada penelitian yang telah menentukan bahwa 89% kegagalan bersifat acak dan 68% di antaranya terjadi segera setelah pemasangan atau perbaikan. Secara umum, hal ini berarti bahwa kemungkinan terjadinya kegagalan sebenarnya meningkat dengan melakukan inspeksi dan Tugas Perawatan Pencegahan rutin.

Program pemeliharaan prediktif yang efektif menggunakan kondisi pengoperasian alat berat untuk menentukan kapan pemeliharaan perlu dilakukan. Program yang paling efektif mengenali 3 fase Pemeliharaan Prediktif; Deteksi, Analisis & Koreksi.

Fase deteksi: Fase deteksi adalah fase yang paling penting, karena fase ini digunakan untuk mengidentifikasi kegagalan mesin. Program Pemeliharaan Prediktif yang efektif akan mengidentifikasi kegagalan ini dengan sisa waktu yang cukup untuk memperbaiki atau mengganti bearing, sebelum kegagalan terjadi. Filosofi dari fase deteksi adalah mensurvei sebanyak mungkin mesin secara cepat. Fase deteksi mengidentifikasi potensi kegagalan bearing. Semakin cepat survei ini dapat dilakukan, semakin banyak mesin yang dapat disurvei, sehingga menghasilkan program yang lebih efektif.

Catatan: Sebagian besar Program Pemeliharaan Prediktif yang sudah matang mengidentifikasi 1 hingga 2% masalah baru per survei. Artinya, jika 300 mesin disurvei, hanya 3 hingga 6 masalah baru yang akan terdeteksi.

Fase analisis: Fase analisis mungkin memerlukan pengujian tambahan atau bahkan teknologi lain untuk menentukan tingkat keparahan dan penyebab kegagalan. Ini biasanya merupakan bagian yang paling memakan waktu dari program pemeliharaan prediktif. Jika data yang cukup diambil selama fase deteksi untuk melakukan analisis yang akurat, hal ini akan membuang waktu yang berharga selama proses deteksi. Hal ini secara efektif mengurangi jumlah alat berat yang dapat disurvei atau meningkatkan tenaga kerja yang diperlukan untuk melakukan tugas tersebut. Hal ini mengakibatkan berkurangnya efektivitas program PdM. Filosofi dari fase deteksi adalah mensurvei sebanyak mungkin mesin secara cepat.

Fase Koreksi: Fase koreksi memerlukan penggantian, atau perbaikan kegagalan dan verifikasi koreksi. Ini juga merupakan waktu yang ideal untuk memperbaiki penyebab kegagalan.

Instrumen Pemeliharaan Prediktif

Instrumen PdM yang efektif harus portabel, ringan, dan melakukan pengujian yang dapat diulang dan tidak merusak. Ada banyak teknologi & instrumen yang bervariasi yang dapat melakukan proses yang sangat penting ini. Namun tidak ada satu pun pengukuran atau teknologi yang memberikan wawasan 100% tentang kegagalan bantalan elemen gelinding. Selain itu, banyak teknik yang tersedia sangat mahir dalam mendeteksi kegagalan elemen gelinding, tetapi memberikan kemampuan terbatas untuk mengidentifikasi kesalahan lain di dalam rangkaian mesin.

Analisis Tanda Tangan Listrik

Electrical Signature Analysis (ESA) terbukti menjadi alat yang sangat efektif dalam mengidentifikasi kerusakan bearing yang baru terjadi pada fase deteksi yang sangat penting dalam program pemeliharaan prediktif. ESA juga memiliki kemampuan tambahan untuk mendeteksi kesalahan dalam sistem motor yang tidak dapat dideteksi dengan metode deteksi mekanis. Presentasi ini akan mencoba memposisikan ESA secara akurat dalam proses analisis kegagalan bantalan elemen gelinding.

Menentukan Tingkat Keparahan Cacat Bantalan

Tidak seperti kebanyakan gangguan getaran mekanis lainnya, amplitudo puncak spektral pada frekuensi gangguan tidak secara akurat menunjukkan tingkat keparahan gangguan bantalan. Amplitudo puncak spektral dapat bervariasi berdasarkan lokasi cacat, kondisi keseimbangan atau keselarasan serta ukuran dan jenis cacat. Selain itu, sinyal mekanis dapat diperkuat oleh resonansi. Dalam banyak kasus, amplitudo puncak spektral sebenarnya akan menurun seiring dengan memburuknya patahan.

Telah didokumentasikan dengan baik bahwa metode yang paling efektif untuk mengidentifikasi tingkat keparahan gangguan bantalan elemen gelinding adalah dengan menentukan frekuensi sinyal yang dihasilkan oleh gangguan tersebut.

Frekuensi Kesalahan Bantalan Elemen Gelinding

Setiap kombinasi rotor dan bearing menciptakan sistem yang unik; oleh karena itu, sangat sulit untuk menentukan secara tepat frekuensi yang akan dihasilkan pada setiap tahap kegagalan bearing. Keunikan setiap sistem bantalan rotor tidak hanya disebabkan oleh geometri & jarak bebas bantalan, tetapi juga kesesuaian mekanis antara poros dan bantalan, serta antara rumah bantalan. Kelurusan atau kelancipan poros, serta konsentrisitas poros dan rumah dapat memvariasikan frekuensi respons kesalahan bantalan pada tahap awal.

Berikut ini adalah tinjauan kesalahan pada setiap tahap gangguan bantalan dan rentang frekuensi yang dihasilkan oleh gangguan pada masing-masing tahap. Perhatian diberikan pada berbagai teknik pengukuran dan pemrosesan sinyal yang saat ini tersedia untuk membantu mengidentifikasi gangguan ini di setiap tahap gangguan.

Tahap 1: (10 – 20% sisa masa pakai)

Retak di bawah permukaan yang terjadi selama tahap 1 dari patahan Bearing, menghasilkan gelombang Stress dengan amplitudo yang sangat rendah pada kisaran 300 hingga 500 kHz. Sensor khusus dan teknik pemrosesan sinyal telah terbukti berhasil mengidentifikasi kesalahan sedini tahap 1. Namun, dalam sebagian besar aplikasi, ini sangat awal dalam proses kegagalan & verifikasi fisik dari kesalahan di dalam bantalan sangat sulit.

Ini juga merupakan teknik khusus yang memerlukan teknologi khusus, dengan hasil yang terbatas. Diperkirakan bahwa ketika kesalahan tahap 1 terjadi, sekitar 80% dari masa pakai bearing telah habis.

Catatan: Setelah retak bawah permukaan dimulai, kegagalan telah dimulai dan integritas bantalan telah terganggu. Dari titik ini, satu-satunya hasil adalah kegagalan bantalan sepenuhnya. Ingatlah bearing “Jangan Perbaiki Sendiri” dan kesalahan selalu bertambah parah

Tahap 2: (5 – 10% sisa masa pakai)

Ketika patahan memburuk, retakan bawah permukaan mulai bermigrasi ke permukaan dan menyebabkan lubang mikroskopis pada permukaan komponen yang gagal

Pada tahap paling awal dari kegagalan tahap 2, benturan yang diciptakan oleh lubang mikroskopis menyebabkan komponen bantalan bergetar pada frekuensi alaminya. Frekuensi alami ini berada dalam kisaran 30 hingga 60 kHz.

Teknik pengukuran khusus seperti pemantauan Shock Pulse, Spike Energy, dan teknik ultrasonik lainnya mengandalkan frekuensi alami sensor getaran untuk beresonansi. Mengoperasikan transduser pada resonansi akan memperkuat sinyal cacat yang sangat kecil ini ke dalam rentang yang dapat digunakan.

Resonansi sering kali merupakan sifat sistem mekanis yang disalahpahami.

Frekuensi Alami: Semua sistem pegas memiliki frekuensi alami. Frekuensi alami suatu sistem adalah frekuensi yang akan digetarkan oleh sistem ketika terkena benturan. Satu benturan akan menyebabkan sistem berosilasi pada frekuensi alaminya, kemudian meluruh. Gaya yang terkena benturan akan menyebabkan massa membelok dan pegas akan membuatnya kembali ke posisi semula. Frekuensi terjadinya osilasi ini ditentukan oleh hubungan massa (m) & pegas (k) dari sistem pegas.

Jika gaya berulang diterapkan pada sistem pegas yang memiliki frekuensi yang mendekati frekuensi alami sistem pegas, maka gaya tersebut akan diterapkan pada arah yang sama dengan gerakan dalam setiap osilasi. Hal ini akan menyebabkan gerakan sistem meningkat karena setiap siklus gaya diterapkan pada massa.

Kondisi ini umumnya disebut sebagai resonansi. Hasil dari kondisi resonansi adalah gerakan yang dihasilkan akan diperkuat 10 hingga 15 kali lebih besar daripada ketika gaya diterapkan yang tidak mendekati frekuensi alami.

Ketika gangguan berlangsung, kekakuan komponen akan berkurang sehingga mengurangi frekuensi alami komponen. Hal ini menyebabkan frekuensi sinyal bergerak lebih dekat ke frekuensi alami sensor (25 kHz). Ketika frekuensi gangguan semakin mendekati frekuensi alami, output sensor semakin meningkat. Metode ini telah terbukti sangat efektif dan perubahan nilai ini akan terjadi ketika bearing mulai rusak, tetapi ada kesalahan lain di dalam sistem alat berat yang juga dapat menyebabkan frekuensi ini meningkat atau menurun.

Teknik Pemrosesan Sinyal lainnya seperti Acceleration Enveloping, ESP, dan peak vue dikembangkan untuk mengidentifikasi kesalahan bearing secara lebih tepat pada tahap awal ini. Metode ini telah terbukti sangat efektif tetapi juga terbatas dalam kemampuannya untuk mendeteksi jenis kesalahan lainnya.

Ketika sinyal muncul dalam rentang frekuensi 30 hingga 60 kHz, bantalan sekarang merupakan cacat Tahap 2 awal.

Saat gangguan tahap 2 berlangsung, kekuatan sinyal meningkat. Sinyal yang lebih kuat ini kemudian akan menggairahkan frekuensi alami sistem. Frekuensi alami sistem mencakup sistem poros dan bantalan. Frekuensi alami sistem & bantalan tidak tergantung pada kecepatan alat berat, tetapi dipengaruhi oleh massa dan kekakuan penyangga rotor & bantalan. Peningkatan massa menyebabkan frekuensi natural sistem menjadi lebih rendah daripada frekuensi natural komponen bearing. Frekuensi natural sistem umumnya berada dalam kisaran 500 hingga 2000 Hz. Kekuatan sinyal tergantung pada kondisi keseimbangan atau kesejajaran poros yang berputar serta lokasi kesalahan dalam kaitannya dengan sensor. Dalam banyak kasus, sinyal-sinyal ini terkubur dalam getaran latar belakang mesin.

Electrical Signature Analysis (ESA) biasanya mengidentifikasi kegagalan bearing pada tahap ini; dalam beberapa kasus, ESA akan mengidentifikasi kesalahan bahkan lebih awal daripada beberapa teknik mekanis khusus.

ESA biasanya mengidentifikasi potensi gangguan bantalan sedini tahap 2. ESA mengidentifikasi gangguan mesin dengan menemukan puncak spektral yang berjarak pada frekuensi saluran (biasanya 50 atau 60 Hz) di sekitar frekuensi tengah. Pita sisi frekuensi saluran yang ada dalam Spektrum Arus, namun tidak ada dalam Spektrum Tegangan, mengindikasikan bahwa gangguan berasal dari mesin atau proses. Dalam beberapa kasus, sinyal-sinyal ini sudah ada dalam tanda tangan listrik sebelum sebagian besar metode pemantauan mekanis standar menunjukkan adanya masalah.

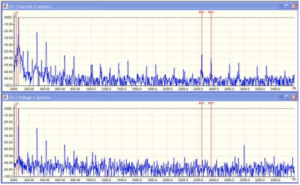

Spektrum ini menampilkan frekuensi gangguan bantalan yang terjadi di sekitar 2500 Hz. Fakta bahwa ia hadir dalam spektrum arus tetapi tidak dalam spektrum tegangan menunjukkan bahwa energi ditambahkan dari sistem motor atau mesin yang digerakkan.

Ketika sinyal muncul dalam kisaran 500 hingga 2000 Hz, bearing sekarang merupakan cacat tahap 2 yang terlambat.

Tahap 3: (1 – 5% sisa masa pakai)

Ketika kesalahan bantalan memburuk, retakan, spall, pengelupasan, dan lubang atau cacat lainnya terjadi pada permukaan komponen yang gagal. Ini adalah cacat yang paling dikenal oleh sebagian besar petugas pemeliharaan. Ini adalah kondisi di mana cacat pertama kali dapat diamati secara visual, ketika bantalan diperiksa secara visual. Ini adalah tahap di mana suara bising dapat terdengar dari bearing.

Kesalahan ini menyebabkan kekuatan sinyal cukup kuat untuk menghasilkan sinyal dalam spektrum getaran pada apa yang biasanya disebut sebagai frekuensi cacat bantalan (BDF). Ini adalah titik dalam rentang kegagalan di mana pengukuran kecepatan atau akselerasi standar getaran dapat secara positif mengidentifikasi cacat bantalan. Seperti yang dinyatakan sebelumnya, “Jika sinyal-sinyal ini ada, berarti bearing mengalami kerusakan.”

Frekuensi Cacat Bantalan tergantung pada geometri bantalan BPFO adalah frekuensi. di mana cacat akan menghasilkan sinyal jika masalahnya ada pada balapan luar BPFI adalah dari balapan dalam BSF adalah frekuensi elemen bergulir FTF adalah frekuensi kereta fundamental; ini adalah kecepatan putaran rakitan sangkar.

Generasi Frekuensi Cacat Bantalan

Saat poros berputar, ini menyebabkan balapan bagian dalam berputar dengan poros, rakitan sangkar (FTF) berputar di sekitar poros dengan kecepatan yang kurang dari kecepatan putar poros.

Ketika kesalahan terjadi pada balapan luar, benturan akan terjadi setiap kali salah satu elemen penggulung berguling di atas cacat. Dampak yang disebabkan oleh cacat akan menyebabkan bantalan bergetar pada frekuensi alami komponen bantalan (30 hingga 60 kHz) atau frekuensi alami sistem bantalan (500 hingga 2000 Hz).

Dalam analisis bantalan elemen gelinding, frekuensi tumbukan disebut sebagai tingkat pengulangan bantalan, atau lebih sering disebut Frekuensi Cacat Bantalan BDF. Frekuensi ras luar sering disebut BPFO, Ball Pass Frequency Outer race. Amplitudo sinyal akan bervariasi, tidak hanya bergantung pada ukuran cacat, tetapi juga lokasi cacat sehubungan dengan penempatan sensor, kekencangan pemasangan bearing, serta kondisi keseimbangan dan/atau kesejajaran mesin. Dengan kata lain, mesin dengan ketidakseimbangan dalam jumlah besar akan menciptakan DAMPAK yang lebih besar daripada mesin dengan kondisi keseimbangan yang lebih baik.

Jika kesalahan terjadi pada balapan bagian dalam, ia akan menggelinding masuk dan keluar dari zona beban saat poros berputar. Ketika benturan terjadi di zona beban, kekuatan sinyal akan lebih besar daripada ketika gangguan terjadi di seberang zona beban. Perhatikan bahwa frekuensi respons akan menjadi frekuensi alami bantalan dan frekuensi tumbukan akan menjadi frekuensi operan bola BPFI di bagian dalam.

Dampak vs. Getaran paksa:

Getaran paksa terjadi apabila suatu gaya diterapkan pertama kali pada satu arah dan kemudian langsung ke arah yang berlawanan. Siklus ini kemudian terus diulang. Respons sistem terhadap getaran paksa adalah gerakan yang terjadi pada frekuensi yang sama dengan gaya yang diterapkan. Dengan mengidentifikasi frekuensi gaya yang diterapkan, sumber gaya dapat diidentifikasi. Sebagai contoh, jika sebuah mesin bergetar dengan kecepatan yang sama dengan poros yang berputar maka mudah untuk menentukan bahwa sumber gaya getar berasal dari poros.

Getaran yang berdampak terjadi ketika suatu gaya, seperti tumbukan diterapkan, kemudian selang waktu terjadi sebelum tumbukan berikutnya. Respons getar terhadap gaya tumbukan menyebabkan massa bergetar pada frekuensi alaminya. Pada gaya getar jenis benturan, frekuensi gerakan tidak mengidentifikasi sumbernya, karena ia bergetar pada frekuensi alaminya. Untuk mengidentifikasi sumber dampak, perlu dilakukan identifikasi frekuensi dampak. Spektrum frekuensi akan menampilkan frekuensi respons, bukan frekuensi dampak.

Memahami Frekuensi Cacat Bantalan

Frekuensi cacat bantalan tergantung pada geometri bantalan: Pd adalah diameter Pitch. Hal ini ditentukan dengan mengukur dari garis tengah satu elemen penggulung ke garis tengah elemen penggulung yang berhadapan langsung.

Bd menunjukkan diameter bola

Nb mewakili Jumlah elemen penggulung

Sudut Kontak (Ø) adalah hubungan antara balapan dalam dengan balapan luar. Pada bantalan bola dalam alur, sudut ini akan selalu 0 derajat, bantalan dorong aksial akan memiliki sudut 90 derajat, Kontak sudut, bantalan rol bulat dan sudut kontak bantalan jenis serupa akan bervariasi tergantung pada desain bantalan.

Frekuensi yang dihasilkan sinyal ini tergantung pada geometri bantalan dan kecepatan poros. Produsen bearing dan instrumen menerbitkan tabel yang mencantumkan frekuensi yang diharapkan atau (dihitung). Frekuensi ini sangat presisi, biasanya tercantum hingga 1/100 putaran poros. Yaitu BPFO = 4,68X, kecepatan lari BPFI 7,32X.

1) Kecepatan putar biasanya merupakan kelipatan bilangan bulat. Hal ini sangat penting untuk memisahkannya dari kesalahan mesin lain yang selalu berada pada kelipatan kecepatan lari yang tepat.

2) Frekuensi Cacat yang dihitung umumnya tidak tepat. Mereka akan bervariasi tergantung pada jarak bebas bantalan dan kondisi mesin lainnya, rumus yang dihitung didasarkan pada fakta bahwa elemen gelinding berputar 360 derajat di sekitar poros. Namun, pengalaman menunjukkan bahwa elemen gelinding menggelinding melalui zona beban tetapi sering kali tergelincir di luar zona beban. Oleh karena itu, frekuensi yang dihitung biasanya akan berbeda dari frekuensi yang diukur. Variasi dalam frekuensi cacat aktual ini umumnya berkisar antara 5 hingga 10% dari frekuensi yang dihitung.

3) Jika frekuensi BPFO & BPFI dijumlahkan, maka akan selalu sama dengan jumlah elemen bergulir. Yaitu BPFO 4,68X, BPFI 7,32X Nb akan sama dengan 12. Sebagai patokan, BPFO kira-kira sama dengan Nb X 0,4, BPFI adalah Nb X 0,6.

4) Amplitudo sinyal tidak menunjukkan tingkat keparahan kerusakan bearing, tetapi yang lebih penting adalah frekuensi kerusakan.

Frekuensi BDF yang dihasilkan dalam spektrum ESA pada umumnya adalah frekuensi yang sama seperti dalam spektrum mekanis. Namun demikian, frekuensi yang paling sering muncul lebih awal dalam spektrum ESA daripada spektrum mekanis. Hal ini terjadi karena perubahan yang sangat kecil pada posisi rotor motor dapat menyebabkan perubahan arus motor. Perubahan kecil yang sama pada posisi rotor tidak dapat menyebabkan sistem penyangga bantalan bergetar. Getaran ini merupakan persyaratan bagi sistem pengukuran getaran untuk mendeteksi kondisi ini.

Ketika sinyal muncul pada BDF atau kelipatan 2X BDF, atau 3X BDF, dll., maka bearing tersebut sekarang merupakan cacat tahap 3 awal.

Pada tahap 3, saat cacat terus memburuk, amplitudo frekuensi cacat akan mulai memodulasi atau terpotong. Hal ini akan menyebabkan spektrum mengembangkan sideband di sekitar BDF atau harmonisa BDF

Ketika sideband muncul di sekitar BDF atau serangkaian harmonik hadir, bantalan sekarang menjadi cacat tahap 3 yang terlambat. Disarankan agar pelepasan bantalan dilakukan.

Aturan untuk mendeteksi cacat bantalan elemen gelinding tahap 3 menggunakan ESA sama dengan analisis Getaran. Yang paling penting untuk diperhatikan adalah bahwa itu adalah frekuensi cacat dan jika Frekuensi Cacat ada, bantalan memiliki cacat.

Tahap 4: (1% – 1 putaran dari sisa masa pakai)

Seiring dengan memburuknya kerusakan, beberapa retakan, lubang yang mengelupas atau spall muncul. Elemen penggulung dapat berubah bentuk dan sangkar dapat hancur. Pada tahap ini sebagian besar, jika tidak semua, indikasi kegagalan bearing menghilang: Puncak spektral BDF, sideband & harmonisa.

Namun, kecepatan lari (1X) gaya akan meningkat karena poros memiliki lebih banyak kebebasan untuk bergerak di dalam bantalan. Selain itu, noise floor seluruh spektrum dapat meningkat karena frekuensi yang dihasilkan tidak lagi terjadi pada interval waktu yang persis sama.

Ketika frekuensi sebelumnya menghilang dan lantai kebisingan spektrum atau sinyal pada kecepatan lari 1X meningkat, disarankan untuk segera melepaskan mesin dari servis, karena bearing dapat mengalami kegagalan total kapan saja.

Peran Analisis Tanda Tangan Listrik dalam Mendeteksi Kegagalan Bantalan Elemen Gelinding

Sebagian besar Kesalahan Bantalan Elemen Gelinding dapat ditemukan pada tahap 2 menggunakan analisis Tanda Tangan Listrik.

ESA menggunakan perubahan fluks magnetik pada celah udara motor sebagai transduser. Dalam banyak kasus, ESA telah mengidentifikasi kesalahan bantalan elemen gelinding sejak tahap 2. Kesalahan ini telah dikonfirmasi dengan menggunakan Acceleration Enveloping. Frekuensi dalam spektrum ESA sama seperti saat mereka menggunakan Acceleration Enveloping.

ESA mengidentifikasi gangguan mesin dengan menemukan puncak spektral yang berjarak pada frekuensi saluran (biasanya 50 atau 60 Hz) di sekitar frekuensi tengah. Pita sisi frekuensi saluran yang terdapat dalam Spektrum Arus namun tidak terdapat dalam Spektrum tegangan menunjukkan bahwa gangguan berasal dari mesin atau proses.

Puncak spektrum frekuensi cacat bantalan yang muncul dalam spektrum ESA akan memiliki frekuensi yang sama dengan spektrum getaran. Selain itu, sinyal BDF akan muncul dalam spektrum listrik pada waktu yang hampir bersamaan dengan spektrum getaran. Dalam kedua kasus tersebut, hal ini mengindikasikan bahwa bearing telah mencapai kerusakan tahap 3.

Dalam spektrum arus ESA ini, cacat tahap 3 muncul pada BPFI 35374 dengan 3000 CPM (50 Hz) sideband. Hal ini juga muncul pada 2 X BPFI sebagai pita sisi frekuensi garis (50 Hz) di sekitar sistem 70748 CPM ≈1179,13 Hz.

Sideband 50 Hz juga memiliki sideband sub sinkron yang mengindikasikan kesalahan tahap 3 yang terlambat.

Juga perhatikan dasar lebar puncak spektral yang mengindikasikan bahwa frekuensi yang diukur tidak persis sama untuk setiap sampel, yang juga merupakan indikasi kesalahan tahap 3 yang terlambat. Kesalahan ini diverifikasi dengan menggunakan pengukuran Kecepatan Getaran. Frekuensi tersebut sama dalam spektrum Getaran seperti halnya dalam Spektrum Arus Listrik.

Perhatikan puncak spektral dalam spektrum arus pada spektrum atas; puncak tersebut tidak ada dalam spektrum tegangan di bawahnya. Hal ini mengindikasikan kesalahan berasal dari motor atau beban.

Seiring dengan perkembangan cacat, cacat tersebut akan muncul sebagai pita sisi frekuensi di sekitar BPFO atau BPFI.

Kesimpulan

Mengidentifikasi kesalahan bantalan elemen gelinding adalah proses yang sangat penting dalam keberhasilan pengoperasian pabrik yang berisi peralatan berputar. Analisis Tanda Tangan Listrik menyediakan alat tambahan bagi pabrik untuk mengidentifikasi dengan cepat tidak hanya kesalahan motor internal, tetapi juga dapat memberikan deteksi dini kegagalan bantalan elemen gelinding.

Analisis Tanda Tangan Listrik (Tinjauan Umum)

Electrical Signature Analysis (ESA) adalah metode pengujian on-line di mana bentuk gelombang tegangan dan arus ditangkap saat sistem motor berjalan dan kemudian, melalui Fast Fourier Transform (FFT), analisis spektral dilakukan oleh perangkat lunak yang disediakan. Dari FFT ini, kesalahan yang terkait dengan daya yang masuk, sirkuit kontrol, motor itu sendiri, dan beban yang digerakkan terdeteksi dan kemudian dapat dijadikan tren untuk tujuan Pemeliharaan Berbasis Kondisi/Pemeliharaan Prediktif.

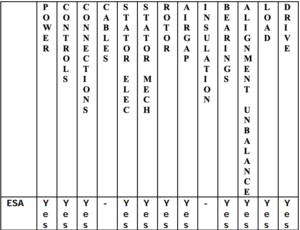

Pengujian ESA akan memberikan informasi berharga untuk motor induksi AC dan motor DC, generator, motor rotor lilitan, motor sinkron, motor peralatan mesin, dll. Karena ESA merupakan hal baru bagi banyak orang, bagan di bawah ini mengilustrasikan evaluasi ESA terhadap komponen utama dalam sistem motor induksi AC.

BIOGRAFI

William Kruger telah terlibat dalam pemeliharaan prediktif selama hampir 40 tahun. Beliau adalah lulusan Sekolah Tenaga Nuklir Angkatan Laut AS dan meraih gelar BS dari San Diego State University. Perkenalan pertamanya dengan pemeliharaan prediktif berasal dari pengoperasian program getaran di atas kapal selam SSBN. Dia menghabiskan 10 tahun di San Diego Gas & Electric di mana dia memulai program pemeliharaan prediktif mereka. Dia kemudian bekerja sebagai insinyur aplikasi untuk divisi Spectral Dynamics DYMAC.

Selama 20 tahun terakhir, Mr. Kruger telah berfokus pada pelatihan di bidang Pemeliharaan Prediktif. Beliau adalah seorang instruktur senior di Update International. Kruger telah mengadakan kursus pelatihan di 6 benua dan dikenal di seluruh dunia karena pendekatan praktisnya dalam analisis mesin dan kemampuannya untuk menyajikan materi teknis yang kompleks dalam prinsip dan demonstrasi yang mudah dipahami.

Kruger saat ini menjabat sebagai Manajer Dukungan Teknis & Pelatihan untuk ALL-TEST Pro. Beliau telah menulis beberapa makalah teknis dan melakukan presentasi di berbagai pertemuan, termasuk Vibration Institute, EPRI, Canadian Pulp & Paper Expo, & International Maintenance Conference. Beliau telah memegang keanggotaan di ASME, Vibration Institute, ANST, IEEE & banyak organisasi profesional lainnya.