Test di vibrazione meccanica ed elettrica dei cuscinetti del motore

Prefazione

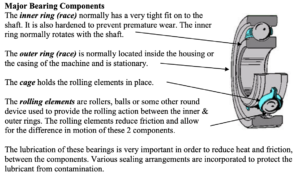

La maggior parte delle apparecchiature rotanti si affida ai cuscinetti ad elementi rotanti (REB) per un funzionamento continuo e di successo. Dal punto di vista funzionale, i cuscinetti volventi sostengono il carico dell’albero, lo posizionano internamente e separano i componenti rotanti da quelli non rotanti.

L’identificazione dei guasti dei cuscinetti volventi prima che interrompano le operazioni o compromettano la qualità del prodotto è alla base della maggior parte dei programmi di manutenzione predittiva. Eseguendo indagini e valutando i risultati del funzionamento delle apparecchiature a intervalli periodici, si cerca di identificare i difetti dei cuscinetti prima che diventino catastrofici.

Per molti anni queste indagini sono state condotte in modo molto affidabile con l’analisi meccanica delle vibrazioni (MVA). Attualmente sono disponibili diversi metodi per identificare i guasti nei cuscinetti a rotolamento. Questo documento cercherà di identificare questi metodi dall’analisi delle vibrazioni meccaniche all’analisi della firma elettrica (ESA).

Introduzione

Il presente documento descrive le 4 fasi di cedimento che la maggior parte dei cuscinetti a corpi volventi attraversa durante un tipico cedimento per fatica. Inoltre, viene illustrato l’uso dell’analisi delle vibrazioni, dell’inviluppo dei segnali, del rilevamento ultrasonico e dell’analisi della firma elettrica per identificare le fasi di guasto dei cuscinetti volventi.

Grazie al costo relativamente basso e all’elevata affidabilità, i cuscinetti a corpi volventi sono il tipo più utilizzato nell’industria. Tuttavia, a causa delle distanze ridotte e delle superfici molto lucidate, si verificano guasti ai cuscinetti. La correzione di questi guasti consiste quasi sempre nella sostituzione completa dei cuscinetti guasti.

I produttori di cuscinetti forniscono procedure di manutenzione, lubrificazione e funzionamento molto dettagliate per massimizzare la durata di questi importantissimi componenti della macchina. Seguendo queste pratiche è possibile ottenere una lunga durata dei cuscinetti. Inoltre, le pratiche di “manutenzione di precisione” hanno dimostrato che è possibile prolungare la durata dei cuscinetti. La manutenzione di precisione prolunga la durata dei cuscinetti da 5 a 10 volte rispetto al passato, con uno sforzo aggiuntivo minimo.

Tuttavia, a causa dell’ambiente operativo, di tolleranze non precise, di errori di montaggio o anche del funzionamento dell’apparecchiatura stessa, questi cuscinetti si guastano. Se i guasti vengono individuati prima che si verifichi un guasto completo, i danni e le riparazioni che ne derivano sono solitamente minimi e si limitano alla sostituzione del cuscinetto stesso.

Il risultato finale è un cedimento per fatica di uno o più componenti del cuscinetto.

Cause di rottura dei cuscinetti

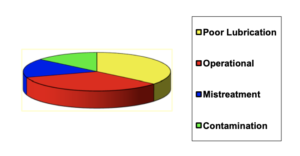

Un grande produttore di cuscinetti ha stimato che circa il 16% dei guasti ai cuscinetti è dovuto a maltrattamenti. Il problema è causato da uno stoccaggio, un trasporto o un’installazione non corretti dei cuscinetti. Il restante 84% dei cuscinetti volventi è installato senza difetti. In questa fase non ci sono indicatori di difetti dei cuscinetti. Se un indicatore di guasto è presente durante il funzionamento iniziale del cuscinetto, di solito si tratta di un problema di montaggio o di accoppiamento del cuscinetto.

Il 36% dei guasti dei REB è dovuto a una lubrificazione insufficiente, a una lubrificazione eccessiva, a una lubrificazione insufficiente, a un lubrificante sbagliato, a una miscela di lubrificanti o a un film di lubrificante troppo sottile, spesso causato da un movimento eccessivo dell’albero (vibrazioni).

Il 34% delle sostituzioni di REB è dovuto al funzionamento, allo squilibrio, al disallineamento o, in alcuni casi, alla sostituzione dei cuscinetti a causa di altri requisiti di manutenzione, come i programmi di manutenzione preventiva.

Il 14% finale fallisce a causa della contaminazione.

Sostituzione dei cuscinetti

La domanda principale associata al guasto di un cuscinetto a elementi rotanti è: “Quando è necessario sostituire il cuscinetto?”.

Questo può essere determinato solo dall’impianto. Il guasto influisce sulla qualità del prodotto? Influisce sul funzionamento dell’impianto? Qual è la disponibilità di un cuscinetto di ricambio? Per valutare con maggiore precisione le condizioni del cuscinetto e capire quando è il momento ottimale per sostituirlo, è importante comprendere le fasi del guasto di un cuscinetto.

Fasi di guasto dei cuscinetti

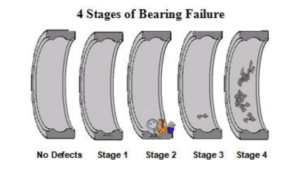

Per comprendere meglio il cedimento dei cuscinetti, un grande produttore di cuscinetti ha condotto una ricerca per determinare le modalità di cedimento dei cuscinetti. La ricerca ha stabilito che i cuscinetti ad elementi rotanti funzionano per circa l’80% della loro vita utile senza difetti. Quando si verifica un guasto, si distinguono generalmente 4 fasi distinte.

Fase 1: I cedimenti dei cuscinetti volventi si verificano normalmente sotto la superficie. Di solito iniziano da 4 a 5 millesimi di pollice (da 0,1 a 0,125 mm) sotto la superficie della pista. A questo punto si stima che la vita residua dei cuscinetti sia del 10-20%.

Fase 2: con il progredire del guasto, sulla superficie del componente guasto si formano delle microscopiche fosse (< 40 micron). Questo è considerato lo stadio 2 e si stima che rimanga tra il 5 e il 10% della vita del cuscinetto.

Fase 3: l’ulteriore progressione del cedimento provoca lo sfaldamento, la fessurazione e/o la scagliatura iniziali, comunemente associati ai cedimenti dei cuscinetti volventi. Rimane dall’1 al 5% della durata del cuscinetto.

Fase 4: quando si verificano cricche multiple, sfaldamento eccessivo o scagliatura, questa è la quarta e ultima fase del cedimento del cuscinetto. Spesso gli elementi di rotolamento iniziano a deformarsi e la gabbia può disintegrarsi o rompersi. Rimane dall’1% a 1 giro della durata del cuscinetto.

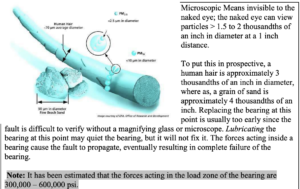

La maggior parte del personale addetto alla manutenzione ha scelto di sostituire il cuscinetto nella fase 3. Il difetto è visivamente evidente, ma il danno è ancora limitato al cuscinetto stesso. Nella fase 1 è quasi impossibile identificare il difetto perché è sub-superficiale. Nello stadio 2 i difetti sono invisibili a occhio nudo e richiedono un dispositivo di ingrandimento, come una lente d’ingrandimento o eventualmente un microscopio, per essere identificati.

Se un cuscinetto raggiunge lo stadio 4, la macchina deve essere messa fuori servizio e il cuscinetto deve essere sostituito immediatamente. Se la macchina continua a funzionare, il cuscinetto si rompe completamente. Questo tipo di guasto mette fuori servizio la macchina e si verifica un guasto catastrofico, che di solito causa danni eccessivi alla macchina.

Perché la manutenzione predittiva è necessaria per i guasti dei cuscinetti volventi

I programmi di manutenzione predittiva si basano su studi che hanno determinato che l’89% dei guasti è di natura casuale e che il 68% di essi si verifica subito dopo l’installazione o la riparazione. In generale, ciò significa che la probabilità di un guasto aumenta con l’esecuzione di ispezioni e attività di manutenzione preventiva di routine.

Un programma di manutenzione predittiva efficace utilizza le condizioni operative della macchina per determinare quando è necessario eseguire la manutenzione. I programmi più efficaci riconoscono le 3 fasi della manutenzione predittiva: rilevamento, analisi e correzione.

Fase di rilevamento: La fase di rilevamento è la più importante, poiché serve a identificare i guasti dei macchinari. Un programma di manutenzione predittiva efficace identificherà questi guasti con il tempo sufficiente per riparare o sostituire il cuscinetto, prima che si verifichi il guasto. La filosofia della fase di rilevamento consiste nell’esaminare rapidamente il maggior numero possibile di macchine. La fase di rilevamento identifica qualsiasi potenziale guasto ai cuscinetti. Quanto più velocemente si possono eseguire questi controlli, tanto più macchine possono essere controllate, con il risultato di un programma più efficace.

Nota: la maggior parte dei programmi di manutenzione predittiva maturi identifica dall’1 al 2% di nuovi problemi per ogni indagine. Ciò significa che se vengono analizzate 300 macchine, verranno rilevati solo da 3 a 6 nuovi problemi.

Fase di analisi: La fase di analisi può richiedere ulteriori test o addirittura un’altra tecnologia per determinare la gravità e la causa del guasto. Questa è di solito la parte del programma di manutenzione predittiva che richiede più tempo. Se durante la fase di rilevamento vengono presi dati sufficienti per eseguire un’analisi accurata, si perde tempo prezioso durante il processo di rilevamento. In questo modo si riduce il numero di macchine in grado di effettuare i rilievi o si aumenta la forza lavoro necessaria per svolgere il compito. Ciò comporta una riduzione dell’efficacia del programma PdM. In altre parole, la filosofia della fase di rilevamento consiste nell’esaminare rapidamente il maggior numero possibile di macchine.

Fase di correzione: La fase di correzione richiede la sostituzione o la riparazione del guasto e la verifica della correzione. Questo è anche il momento ideale per correggere la causa del fallimento.

Strumenti di manutenzione predittiva

Uno strumento PdM efficace deve essere portatile, leggero ed eseguire test ripetibili e non distruttivi. Esistono diverse tecnologie e strumenti in grado di eseguire questo importante processo. Tuttavia, non esiste un’unica misura o tecnologia in grado di fornire una visione al 100% dei guasti dei cuscinetti volventi. Inoltre, molte delle tecniche disponibili sono molto abili nel rilevare i guasti dei corpi volventi, ma offrono una capacità limitata di identificare altri guasti all’interno del treno di macchine.

Analisi della firma elettrica

L’analisi della firma elettrica (ESA) si sta rivelando uno strumento molto efficace per identificare i guasti incipienti dei cuscinetti nell’importantissima fase di rilevamento di un programma di manutenzione predittiva. L’ESA ha anche la capacità aggiuntiva di rilevare i guasti all’interno del sistema motore che non possono essere rilevati con metodi di rilevamento meccanico. Questa presentazione cercherà di posizionare con precisione l’ESA nel processo di analisi dei guasti dei cuscinetti volventi.

Determinazione della gravità del difetto del cuscinetto

A differenza della maggior parte degli altri difetti di vibrazione meccanica, l’ampiezza del picco spettrale alla frequenza di guasto non indica con precisione la gravità del difetto del cuscinetto. L’ampiezza del picco spettrale può variare in base alla posizione del difetto, alle condizioni di equilibrio o di allineamento, nonché alle dimensioni e al tipo di difetto. Inoltre, il segnale meccanico può essere amplificato dalla risonanza. In molti casi l’ampiezza del picco spettrale diminuisce con l’aggravarsi del guasto.

È stato ampiamente documentato che il metodo più efficace per identificare la gravità dei guasti di un cuscinetto a corpi volventi è la determinazione della frequenza del segnale generato dal guasto.

Frequenze di guasto dei cuscinetti ad elementi rotanti

Ogni combinazione di rotore e cuscinetto crea un sistema unico; pertanto, è estremamente difficile determinare con precisione le frequenze che si genereranno in ciascuna delle fasi di guasto dei cuscinetti. L’unicità di ogni sistema di cuscinetti per rotori è dovuta non solo alle geometrie e ai giochi dei cuscinetti, ma anche all’accoppiamento meccanico tra l’albero e il cuscinetto, nonché tra l’alloggiamento del cuscinetto. La rettilineità o la conicità dell’albero, così come la concentricità dell’albero e dell’alloggiamento, possono variare le frequenze di risposta ai guasti dei cuscinetti nelle fasi iniziali.

Di seguito vengono analizzati i guasti in ciascuno degli stadi di guasto dei cuscinetti e le gamme di frequenza generate dai guasti in ciascuno degli stadi. Vengono analizzate le varie tecniche di misurazione e di elaborazione dei segnali attualmente disponibili per aiutare a identificare questi guasti in ciascuna delle fasi di guasto.

Fase 1: (10-20% di vita residua)

La fessurazione subsuperficiale che si verifica durante lo stadio 1 di una faglia del cuscinetto genera onde di sollecitazione di ampiezza molto bassa, nell’intervallo compreso tra 300 e 500 kHz. Sensori specializzati e tecniche di elaborazione del segnale si sono dimostrati efficaci nell’identificare i guasti già allo stadio 1. Tuttavia, nella maggior parte delle applicazioni si tratta di una fase molto precoce del processo di guasto e la verifica fisica del guasto all’interno del cuscinetto è estremamente difficile.

Anche questa è una tecnica specializzata che richiede una tecnologia specializzata, con un ritorno limitato. Si stima che quando si verifica un guasto di stadio 1 sia stato consumato circa l’80% della vita utile del cuscinetto.

Nota: quando inizia la fessurazione subsuperficiale, il cedimento è iniziato e l’integrità del cuscinetto è compromessa. Da questo momento in poi l’unico risultato è la completa rottura del cuscinetto. Ricordate che i cuscinetti “non si aggiustano da soli” e che il guasto peggiora sempre.

Fase 2: (5-10% di vita residua)

Con l’aggravarsi della faglia, la cricca subsuperficiale inizia a migrare verso la superficie e provoca microscopici pitting sulla superficie del componente guasto.

Nelle primissime fasi di un cedimento di stadio 2, l’impatto creato dai fori microscopici fa vibrare i componenti del cuscinetto alle loro frequenze naturali. Queste frequenze naturali sono comprese tra 30 e 60 kHz.

Le tecniche di misura specializzate, come il monitoraggio Shock Pulse, Spike Energy e altre tecniche a ultrasuoni, si basano sulla frequenza naturale di risonanza del sensore di vibrazione. Il funzionamento del trasduttore a risonanza amplifica questi piccolissimi segnali di difetto in una gamma utilizzabile.

La risonanza è spesso una proprietà incompresa dei sistemi meccanici.

Frequenza naturale: Tutti i sistemi di molle hanno una frequenza naturale. Le frequenze naturali di un sistema sono le frequenze a cui il sistema vibra quando viene colpito. Un singolo impatto causerà l’oscillazione del sistema alla sua frequenza naturale, per poi decadere. La forza d’urto provoca la deflessione della massa e la molla la fa tornare nella sua posizione originale. La frequenza di questa oscillazione è determinata dalla relazione tra massa (m) e molla (k) del sistema di molle.

Se si applica una forza ripetitiva a un sistema di molle con una frequenza vicina alla frequenza naturale del sistema di molle, la forza sarà applicata nella stessa direzione del movimento in ogni oscillazione. In questo modo il movimento del sistema aumenterà ad ogni ciclo di applicazione della forza alla massa.

Questa condizione viene comunemente definita risonanza. Il risultato di una condizione di risonanza è che il movimento risultante sarà amplificato da 10 a 15 volte rispetto a quando viene applicata una forza che non è vicina alla frequenza naturale.

Con il progredire del guasto, la rigidità del componente diminuisce, riducendo la frequenza naturale del componente. Ciò fa sì che la frequenza del segnale si avvicini alla frequenza naturale del sensore (25 kHz). Quando la frequenza del guasto si avvicina alla frequenza naturale, l’uscita del sensore aumenta ulteriormente. Questi metodi si sono dimostrati molto efficaci e una variazione di questi valori si verifica quando un cuscinetto inizia a cedere, ma ci sono anche altri guasti all’interno del sistema della macchina che possono causare l’aumento o la diminuzione di queste frequenze.

Per identificare con maggiore precisione i difetti dei cuscinetti in questa fase iniziale sono state sviluppate altre tecniche di elaborazione del segnale, come l’Acceleration Enveloping, l’ESP e il peak vue. Questi metodi si sono dimostrati molto efficaci, ma sono anche limitati nella loro capacità di rilevare altri tipi di guasti.

Quando compaiono segnali nelle gamme di frequenza comprese tra 30 e 60 kHz, il cuscinetto è ormai un difetto di fase 2 precoce.

Con il progredire del guasto di fase 2, l’intensità del segnale aumenta. Questo segnale più forte ecciterà la frequenza naturale del sistema. La frequenza naturale del sistema comprende l’albero e il sistema di cuscinetti. Le frequenze naturali del sistema e dei cuscinetti sono indipendenti dalla velocità della macchina, ma sono influenzate dalla massa e dalla rigidità del supporto del rotore e dei cuscinetti. L’aumento della massa fa sì che la frequenza naturale del sistema sia inferiore alle frequenze naturali dei componenti del cuscinetto. La frequenza naturale del sistema è generalmente compresa tra 500 e 2000 Hz. L’intensità del segnale dipende dalle condizioni di equilibrio o allineamento dell’albero rotante e dalla posizione del guasto rispetto al sensore. In molti casi questi segnali sono nascosti nelle vibrazioni di fondo della macchina.

L’analisi della firma elettrica (ESA) di solito identifica il guasto del cuscinetto in questa fase; in alcuni casi l’ESA identifica il guasto anche prima di alcune tecniche meccaniche specializzate.

In genere l’ESA identifica i potenziali difetti dei cuscinetti già nella fase 2. L’ESA identifica i guasti della macchina localizzando i picchi spettrali distanziati da frequenze di linea (normalmente 50 o 60 Hz) attorno a una frequenza centrale. Le bande laterali di frequenza di linea presenti nello spettro di corrente, ma non nello spettro di tensione, indicano che il guasto proviene dalla macchina o dal processo. In alcuni casi questi segnali sono stati presenti nella firma elettrica prima che la maggior parte dei metodi di monitoraggio meccanico standard evidenziassero un problema.

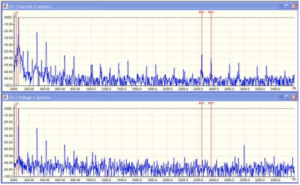

Questo spettro mostra una frequenza di guasto del cuscinetto intorno ai 2500 Hz. Il fatto che sia presente nello spettro della corrente ma non in quello della tensione indica che l’energia viene aggiunta dal sistema motore o dalla macchina azionata.

Quando compaiono segnali nell’intervallo tra 500 e 2000 Hz, il cuscinetto è ormai un difetto di stadio 2 avanzato.

Fase 3: (1- 5% di vita residua)

Con l’aggravarsi del difetto del cuscinetto, sulla superficie del componente guasto si formano cricche, scaglie e fori o altri difetti. Questi sono i difetti che la maggior parte del personale addetto alla manutenzione conosce bene. Questa è la condizione in cui il difetto può essere osservato visivamente per la prima volta, quando il cuscinetto viene ispezionato visivamente. Questa è la fase in cui si sente il rumore proveniente dal cuscinetto.

Questi difetti fanno sì che l’intensità del segnale sia abbastanza forte da generare segnali nello spettro delle vibrazioni a quelle che vengono comunemente chiamate frequenze di difetto dei cuscinetti (BDF). Questo è il punto della gamma di guasti in cui le misure di velocità o accelerazione standard delle vibrazioni possono identificare per la prima volta con certezza un difetto del cuscinetto. Come già detto, “se questi segnali sono presenti, il cuscinetto ha un difetto”.

Le frequenze dei difetti del cuscinetto dipendono dalla geometria del cuscinetto BPFO è la frequenza. dove un difetto genererà un segnale se il problema è sulla pista esterna BPFI è dalla pista interna BSF è la frequenza dell’elemento di rotolamento FTF è la frequenza fondamentale del treno; questa è la velocità di rotazione del gruppo gabbia.

Generazione delle frequenze dei difetti dei cuscinetti

La rotazione dell’albero provoca la rotazione della pista interna con l’albero, mentre il gruppo gabbia (FTF) ruota intorno all’albero a una velocità inferiore alla velocità di rotazione dell’albero.

Quando si verifica un difetto sulla pista esterna, si verifica un impatto ogni volta che uno dei corpi volventi passa sopra il difetto. L’impatto causato dal difetto farà vibrare un cuscinetto alla frequenza naturale del componente del cuscinetto (da 30 a 60 kHz) o alla frequenza naturale del sistema di cuscinetti (da 500 a 2000 Hz).

Nell’analisi dei cuscinetti volventi, la frequenza degli impatti viene definita frequenza di ripetizione del cuscinetto o, più comunemente, frequenza dei difetti del cuscinetto (BDF). La frequenza della pista esterna è spesso chiamata BPFO, Ball Pass Frequency Outer race. L’ampiezza del segnale varia in base non solo alle dimensioni del difetto, ma anche alla sua posizione rispetto al posizionamento del sensore, alla tenuta dell’accoppiamento del cuscinetto e alle condizioni di bilanciamento e/o allineamento della macchina. In altre parole, una macchina con un grande sbilanciamento creerà un IMPATTO maggiore rispetto a una con una condizione di equilibrio migliore.

Se il difetto è sulla pista interna, entrerà e uscirà dalla zona di carico durante la rotazione dell’albero. Quando l’impatto si verifica nella zona di carico, l’intensità del segnale sarà maggiore rispetto a quando il guasto si verifica di fronte alla zona di carico. Si noti che le frequenze della risposta saranno le frequenze naturali del cuscinetto e le frequenze di impatto saranno le frequenze di passaggio della sfera BPFI all’interno della corsa.

Vibrazioni da impatto e vibrazioni forzate:

La vibrazione forzata si verifica quando una forza viene applicata prima in una direzione e poi immediatamente nella direzione opposta. Il ciclo viene quindi ripetuto continuamente. La risposta del sistema a una vibrazione forzata è un movimento che si verifica alla stessa frequenza della forza applicata. Identificando la frequenza della forza applicata è possibile individuare la fonte della forza. Ad esempio, se una macchina vibra alla stessa velocità di rotazione dell’albero, è facile stabilire che la fonte della forza vibrante è l’albero.

La vibrazione da impatto si verifica quando viene applicata una forza, ad esempio un impatto, quindi si verifica un intervallo di tempo prima dell’impatto successivo. La risposta vibratoria a una forza d’urto fa vibrare la massa alla sua frequenza naturale. Nelle forze vibranti di tipo impattante, la frequenza del movimento non identifica la sorgente, poiché la vibrazione avviene alla sua frequenza naturale. Per identificare la fonte degli impatti è necessario identificarne la frequenza. Lo spettro di frequenza mostrerà la frequenza della risposta, non la frequenza degli impatti.

Comprendere le frequenze dei difetti dei cuscinetti

Le frequenze dei difetti dei cuscinetti dipendono dalla loro geometria: Pd è il diametro del passo. Si determina misurando dall’interasse di un elemento volvente all’interasse dell’elemento volvente direttamente opposto.

Bd rappresenta il diametro della sfera

Nb rappresenta il numero di elementi di rotolamento

L’angolo di contatto (Ø) è il rapporto tra la pista interna e quella esterna. In un cuscinetto a sfere a gola profonda questo angolo sarà sempre di 0 gradi, un cuscinetto assiale reggispinta avrà un angolo di 90 gradi, mentre gli angoli di contatto dei cuscinetti a contatto angolare, dei cuscinetti orientabili a rulli e dei cuscinetti di tipo analogo variano a seconda della struttura del cuscinetto.

Le frequenze generate da questi segnali dipendono dalla geometria del cuscinetto e dalla velocità dell’albero. I produttori di cuscinetti e strumenti pubblicano tabelle che elencano queste frequenze previste o (calcolate). Queste frequenze sono molto precise, di solito elencate fino a 1/100 di rotazione dell’albero. Cioè BPFO = 4,68X, BPFI 7,32X velocità di marcia.

1) Sono normalmente multipli non interi della velocità di rotazione. Questo è molto importante per distinguerli da altri guasti delle macchine che si verificano sempre a multipli esatti della velocità di marcia.

2) Le frequenze dei difetti calcolate non sono generalmente esatte. Le formule calcolate si basano sul fatto che i corpi volventi ruotano a 360 gradi intorno all’albero. Tuttavia, l’esperienza ha dimostrato che i corpi volventi rotolano attraverso la zona di carico, ma spesso sbandano al di fuori della zona di carico. Pertanto, la frequenza calcolata differisce solitamente dalle frequenze misurate. Queste variazioni nelle frequenze effettive dei difetti sono generalmente comprese tra il 5 e il 10% delle frequenze calcolate.

3) Se le frequenze BPFO e BPFI vengono sommate, il numero di elementi volventi sarà sempre uguale. Ad esempio, BPFO 4,68X, BPFI 7,32X Nb sarà uguale a 12. Come regola generale, il BPFO è approssimativamente uguale a Nb X 0,4, il BPFI sarà Nb X 0,6.

4) L’ampiezza del segnale non indica la gravità del difetto del cuscinetto, ma soprattutto la frequenza del difetto.

Le frequenze BDF generate nello spettro ESA sono generalmente le stesse frequenze dello spettro meccanico. Tuttavia, il più delle volte le frequenze appaiono prima nello spettro ESA rispetto allo spettro meccanico. Ciò si verifica perché anche piccolissime variazioni della posizione del rotore del motore possono causare una variazione della corrente del motore. Queste stesse piccole variazioni di posizione del rotore non possono causare vibrazioni al sistema di supporto dei cuscinetti. Questa vibrazione è un requisito per un sistema di misurazione delle vibrazioni che rilevi questa condizione.

Quando i segnali appaiono in corrispondenza delle BDF o dei multipli 2X BDF, o 3X BDF, ecc. il cuscinetto è ora un difetto di stadio 3 iniziale.

Nella fase 3, man mano che il difetto continua a deteriorarsi, l’ampiezza delle frequenze del difetto inizierà a modulare o a troncarsi. In questo modo lo spettro svilupperà bande laterali intorno alle BDF o armoniche delle BDF.

Quando compaiono bande laterali intorno alle BDF o una serie di armoniche, il cuscinetto è ormai un difetto di stadio 3 avanzato. Si raccomanda di eseguire la rimozione del cuscinetto.

Le regole per individuare i difetti dei cuscinetti di fase 3 utilizzando l’ESA sono le stesse dell’analisi delle vibrazioni. La cosa più importante da notare è che si tratta di frequenze di difetto e se sono presenti frequenze di difetto, il cuscinetto ha un difetto.

Stadio 4: (1% – 1 rivoluzione della vita residua)

Con l’aggravarsi del difetto, compaiono fessure multiple, fori di sfaldamento o scaglie. L’elemento di rotolamento può deformarsi e la gabbia può disintegrarsi. In questa fase la maggior parte, se non tutte, le indicazioni di guasto dei cuscinetti scompaiono: Picchi spettrali, bande laterali e armoniche della BDF.

Tuttavia, le forze alla velocità di marcia (1X) aumentano, poiché l’albero ha maggiore libertà di movimento all’interno del cuscinetto. Inoltre, il rumore di fondo dell’intero spettro può aumentare, poiché le frequenze generate non si presentano più esattamente nello stesso intervallo di tempo.

Quando le frequenze precedenti scompaiono e il rumore di fondo dello spettro o il segnale a velocità di funzionamento 1X aumenta, si raccomanda di rimuovere immediatamente la macchina dal servizio, poiché il cuscinetto è soggetto a guasti completi in qualsiasi momento.

Il ruolo dell’analisi della firma elettrica nel rilevamento dei guasti dei cuscinetti a rotolamento

La maggior parte dei difetti dei cuscinetti a rotolamento può essere individuata nella fase 2 utilizzando l’analisi della firma elettrica.

L’ESA utilizza come trasduttore le variazioni di flusso magnetico nel traferro del motore. In molti casi l’ESA ha identificato i difetti dei cuscinetti volventi già nella fase 2. Questi errori sono stati confermati utilizzando l’Acceleration Enveloping. Le frequenze dello spettro ESA erano le stesse che si ottenevano utilizzando l’Acceleration Enveloping.

L’ESA identifica i guasti della macchina localizzando i picchi spettrali distanziati da frequenze di linea (normalmente 50 o 60 Hz) attorno a una frequenza centrale. Le bande laterali di frequenza di linea presenti nello spettro di corrente ma non nello spettro di tensione indicano che il guasto proviene dalla macchina o dal processo.

I picchi spettrali delle frequenze dei difetti del cuscinetto che appaiono nello spettro ESA saranno le stesse frequenze dello spettro di vibrazione. Inoltre, i segnali BDF appariranno nello spettro elettrico più o meno nello stesso momento in cui appariranno nello spettro delle vibrazioni. In entrambi i casi, ciò indica che il cuscinetto ha raggiunto un guasto di fase 3.

In questo spettro di corrente ESA appare un difetto di stadio 3 al BPFI di 35374 con bande laterali di 3000 CPM (50 Hz). Appare anche a 2 X la sua BPFI come bande laterali a frequenza di linea (50 Hz) intorno al sistema 70748 CPM ≈1179,13 Hz.

Anche le bande laterali a 50 Hz presentavano bande laterali sub-sincrone, che indicano un guasto di stadio 3 avanzato.

Si noti anche l’ampia base dei picchi spettrali, che indica che la frequenza misurata non è esattamente la stessa per ogni campione, il che è anche un’indicazione di un guasto di stadio 3 avanzato. Questo guasto è stato verificato con una misurazione della velocità di vibrazione. Le frequenze erano le stesse nello spettro delle vibrazioni e nello spettro della corrente elettrica.

Si notino i picchi spettrali nello spettro di corrente sullo spettro superiore; tali picchi non sono presenti nello spettro di tensione sottostante. Ciò indica che il guasto proviene dal motore o dal carico.

Man mano che il difetto progredisce, appare come bande laterali a frequenza di linea intorno al BPFO o al BPFI.

Conclusione

L’identificazione dei guasti dei cuscinetti volventi è un processo fondamentale per il buon funzionamento di qualsiasi impianto contenente apparecchiature rotanti. L’analisi della firma elettrica fornisce agli impianti ulteriori strumenti per identificare rapidamente non solo i guasti interni del motore, ma anche i guasti ai cuscinetti volventi.

Analisi della firma elettrica (panoramica)

L’analisi della firma elettrica (ESA) è un metodo di test on-line in cui le forme d’onda di tensione e corrente vengono acquisite mentre il sistema del motore è in funzione e poi, tramite una trasformata veloce di Fourier (FFT), viene eseguita un’analisi spettrale dal software in dotazione. Da questa FFT vengono rilevati i guasti relativi all’alimentazione in ingresso, al circuito di controllo, al motore stesso e al carico azionato, che possono poi essere analizzati per scopi di Condition Based Maintenance/Manutenzione preventiva.

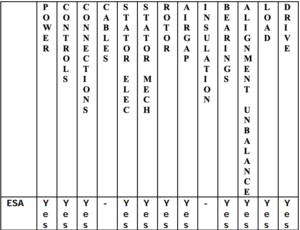

I test ESA forniranno informazioni preziose per i motori a induzione e a corrente continua, i generatori, i motori a rotore avvolto, i motori sincroni, i motori delle macchine utensili, ecc. Poiché l’ESA è una novità per molti, il grafico seguente illustra la valutazione dell’ESA dei principali componenti di un sistema di motori a induzione CA.

BIOGRAFIA

William Kruger si occupa di manutenzione predittiva da quasi 40 anni. Si è diplomato alla US Navy Nuclear Power School e ha conseguito la laurea presso la San Diego State University. La sua prima introduzione alla manutenzione predittiva è avvenuta gestendo il programma di vibrazioni a bordo di un sottomarino SSBN. Ha trascorso 10 anni alla San Diego Gas & Electric, dove ha avviato il programma di manutenzione predittiva. In seguito ha lavorato come ingegnere applicativo per la divisione DYMAC di Spectral Dynamics.

Negli ultimi 20 anni Kruger si è concentrato sulla formazione nel campo della manutenzione predittiva. È stato istruttore senior presso Update International. Kruger ha tenuto corsi di formazione in 6 continenti ed è noto in tutto il mondo per il suo approccio pratico all’analisi dei macchinari e per la sua capacità di presentare materiale tecnico complesso in principi e dimostrazioni di facile comprensione.

Kruger è attualmente il responsabile dell’assistenza tecnica e della formazione di ALL-TEST Pro. È autore di numerosi articoli tecnici e ha tenuto presentazioni in occasione di varie riunioni, tra cui il Vibration Institute, l’EPRI, la Canadian Pulp & Paper Expo e la International Maintenance Conference. È stato membro di ASME, Vibration Institute, ANST, IEEE e di molte altre organizzazioni professionali.