Essais de vibrations mécaniques et électriques sur les roulements de moteur

Préface

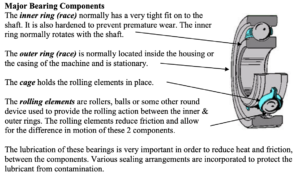

Une grande majorité des équipements rotatifs dépendent des roulements (REB) pour fonctionner correctement. Fonctionnellement, les roulements supportent la charge de l’arbre, positionnent l’arbre à l’intérieur et séparent les composants rotatifs des composants non rotatifs.

L’identification des défauts des roulements avant qu’ils ne perturbent les opérations ou n’affectent la qualité des produits est à la base de la plupart des programmes de maintenance prédictive. En effectuant des études et en évaluant les résultats du fonctionnement de l’équipement à intervalles réguliers, on tente d’identifier les défauts des roulements avant qu’ils ne deviennent catastrophiques.

Depuis de nombreuses années, ces études sont normalement menées de manière très fiable grâce à l’analyse des vibrations mécaniques (MVA). Il existe actuellement plusieurs méthodes pour identifier les défauts des roulements. Ce document tente d’identifier ces méthodes, de l’analyse des vibrations mécaniques à l’analyse de la signature électrique (ESA).

Introduction

Ce document décrit les 4 étapes de défaillance que la plupart des roulements traversent au cours d’une défaillance de fatigue typique. Il traite également de l’utilisation de l’analyse des vibrations, de l’enveloppement des signaux, de la détection des ultrasons et de l’analyse de la signature électrique pour identifier les stades de défaillance des roulements.

En raison de leur coût relativement faible et de leur grande fiabilité, les roulements sont le type de roulements le plus fréquemment utilisé dans l’industrie. Toutefois, en raison des jeux réduits et des surfaces très polies, des défaillances de roulements peuvent se produire. La correction de ces défaillances passe presque toujours par le remplacement complet des roulements défectueux.

Les fabricants de roulements fournissent des procédures d’entretien, de lubrification et de fonctionnement très détaillées afin de maximiser la durée de vie de ces composants très importants de la machine. Ces pratiques permettent d’obtenir une longue durée de vie des roulements. En outre, les pratiques de “maintenance de précision” ont prouvé qu’il était possible de prolonger la durée de vie des roulements. La maintenance de précision permet de prolonger la durée de vie des roulements de 5 à 10 fois plus longtemps que par le passé, avec très peu d’efforts supplémentaires.

Cependant, en raison de l’environnement opérationnel, de tolérances non précises, d’erreurs de montage ou même du fonctionnement de l’équipement lui-même, ces roulements tombent en panne. Si les défaillances sont détectées avant qu’une panne complète ne se produise, les dommages et les réparations qui en résultent sont généralement minimes et se limitent au remplacement du roulement lui-même.

Le résultat final est une défaillance due à la fatigue d’un ou de plusieurs des principaux composants du roulement.

Causes de défaillance des roulements

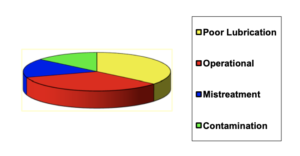

Un grand fabricant de roulements a estimé qu’environ 16 % des défaillances de roulements sont dues à un mauvais traitement. Cela est dû à un stockage, un transport ou une installation incorrects des roulements. Les 84% de roulements restants sont installés sans défaut. A ce stade, il n’y a pas d’indicateurs de défauts de roulements. Si un indicateur de défaut est présent lors du fonctionnement initial du roulement, il s’agit généralement d’un problème d’ajustement ou de montage du roulement.

36% des défaillances des CÉR sont dues à une mauvaise lubrification, à une surlubrification, à une sous-lubrification, à un mauvais lubrifiant, à un mélange de lubrifiants ou à un film de lubrifiant trop mince, souvent causé par un mouvement excessif de l’arbre (vibrations).

34 % des remplacements de CÉR sont dus au fonctionnement, au déséquilibre, au mauvais alignement ou, dans certains cas, les roulements sont remplacés en raison d’autres exigences d’entretien, telles que les programmes d’entretien préventif.

Les 14 % restants échouent à cause de la contamination.

Remplacement des roulements

La principale question associée à la défaillance d’un roulement est la suivante : “Quand faut-il remplacer le roulement ?”.

Seule la plante peut le déterminer. La défaillance affecte-t-elle la qualité du produit ? Cela affecte-t-il le fonctionnement de l’usine ? Quelle est la disponibilité d’un roulement de remplacement ? Pour évaluer plus précisément l’état du roulement et déterminer le moment optimal pour le remplacer, il est important de comprendre les étapes d’une défaillance de roulement.

Stades de défaillance des roulements

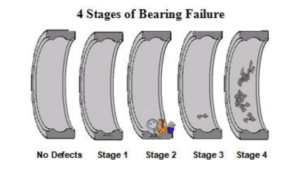

Pour mieux comprendre la défaillance des roulements, un grand fabricant de roulements a mené des recherches pour déterminer comment les roulements se détériorent. Leurs recherches ont permis de déterminer que les roulements à billes fonctionnent pendant environ 80 % de leur durée de vie utile sans défaut. Lorsqu’une défaillance se produit, on distingue généralement quatre phases distinctes.

Étape 1 : Les défaillances des roulements se produisent normalement sous la surface. Ils commencent normalement à 4 à 5 millièmes de pouce (0,1 à 0,125 mm) sous la surface du chemin de roulement. À ce stade, on estime que la durée de vie restante des roulements est de 10 à 20 %.

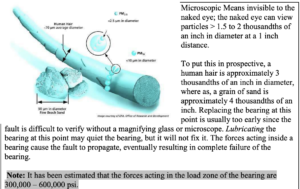

Étape 2 : Au fur et à mesure que le défaut progresse, des piqûres microscopiques (< 40 microns) apparaissent à la surface du composant défectueux. On considère qu’il s’agit de l’étape 2 et on estime qu’il reste entre 5 et 10 % de la durée de vie du roulement.

Stade 3 : La progression de la défaillance entraîne l’écaillage, la fissuration et/ou l’écaillage initial qui est généralement associé aux défaillances des roulements à éléments roulants. Il reste 1 à 5 % de la durée de vie du roulement.

Stade 4 : Lorsque des fissures multiples, un écaillage excessif ou un écaillage se produisent, il s’agit du quatrième et dernier stade de la défaillance du roulement. Souvent, les éléments roulants commencent à se déformer et la cage peut se désintégrer ou se casser. 1 % à 1 tour de la durée de vie du roulement est conservée.

La plupart du personnel de maintenance a choisi de remplacer le roulement à l’étape 3. Le défaut est visuellement apparent, mais le dommage reste limité au roulement lui-même. Au stade 1, il est presque impossible d’identifier le défaut car il est sous la surface. Au stade 2, les défauts sont invisibles à l’œil nu et nécessitent un dispositif d’agrandissement, tel qu’une loupe, voire un microscope, pour les identifier.

Si un roulement atteint le stade 4, la machine doit être mise hors service et le roulement remplacé immédiatement. Si la machine continue à fonctionner, le roulement finira par se rompre complètement. Ce type de défaillance met la machine hors service et une défaillance catastrophique s’est produite, causant généralement des dommages excessifs à la machine.

Pourquoi la maintenance prédictive est nécessaire pour les défaillances des roulements à billes

Les programmes de maintenance prédictive sont basés sur des études qui ont déterminé que 89 % des défaillances sont de nature aléatoire et que 68 % d’entre elles se produisent immédiatement après l’installation ou la réparation. D’une manière générale, cela signifie que la probabilité d’une défaillance augmente en fait en effectuant des inspections et des tâches de maintenance préventive de routine.

Un programme de maintenance prédictive efficace utilise l’état de fonctionnement de la machine pour déterminer quand la maintenance doit être effectuée. Les programmes les plus efficaces tiennent compte des trois phases de la maintenance prédictive : détection, analyse et correction.

Phase de détection : La phase de détection est la plus importante, car elle permet d’identifier les défaillances des machines. Un programme de maintenance prédictive efficace identifiera ces défaillances avec suffisamment de temps pour réparer ou remplacer le roulement avant que la défaillance ne se produise. La philosophie de la phase de détection consiste à étudier rapidement le plus grand nombre de machines possible. La phase de détection permet d’identifier les défaillances potentielles des roulements. Plus ces enquêtes sont rapides, plus le nombre de machines inspectées est important, ce qui permet d’améliorer l’efficacité du programme.

Note : La plupart des programmes de maintenance prédictive bien conçus identifient 1 à 2 % de nouveaux problèmes par enquête. Cela signifie que si 300 machines sont examinées, seuls 3 à 6 nouveaux problèmes seront détectés.

Phase d’analyse : La phase d’analyse peut nécessiter des essais supplémentaires, voire une autre technologie, afin de déterminer la gravité et la cause de la défaillance. C’est généralement la partie du programme de maintenance prédictive qui prend le plus de temps. Si l’on prend suffisamment de données pendant la phase de détection pour effectuer une analyse précise, on perd un temps précieux pendant le processus de détection. Cela a pour effet de réduire le nombre de machines capables d’être examinées ou d’augmenter la main-d’œuvre nécessaire à l’exécution de la tâche. Il en résulte une réduction de l’efficacité du programme PdM. La philosophie de la phase de détection consiste à examiner rapidement le plus grand nombre de machines possible.

Phase de correction : La phase de correction consiste à remplacer ou à réparer la défaillance et à vérifier la correction. C’est également le moment idéal pour corriger la cause de l’échec.

Instruments de maintenance prédictive

Un instrument PdM efficace doit être portable, léger et permettre de réaliser des essais répétables et non destructifs. Il existe un grand nombre de technologies et d’instruments différents qui permettent d’effectuer ce processus très important. Pourtant, il n’existe pas de mesure ou de technologie unique qui permette de connaître à 100 % les défaillances des roulements à éléments roulants. En outre, bon nombre des techniques disponibles sont très efficaces pour détecter les défaillances des éléments roulants, mais leur capacité à identifier d’autres défauts au sein du groupe motopropulseur est limitée.

Analyse de la signature électrique

L’analyse de la signature électrique (ESA) s’avère être un outil très efficace pour identifier les défaillances naissantes des roulements dans la phase très importante de détection d’un programme de maintenance prédictive. L’ESA a également la capacité de détecter des défauts dans le système du moteur qui ne peuvent pas être détectés par des méthodes de détection mécaniques. Cette présentation tentera de positionner précisément l’ESA dans le processus d’analyse des défaillances des roulements.

Détermination de la gravité du défaut de roulement

Contrairement à la plupart des autres défauts de vibration mécanique, l’amplitude du pic spectral à la fréquence du défaut n’indique pas avec précision la gravité du défaut du roulement. L’amplitude du pic spectral peut varier en fonction de l’emplacement du défaut, de l’état d’équilibre ou d’alignement ainsi que de la taille et du type de défaut. En outre, le signal mécanique peut être amplifié par résonance. Dans de nombreux cas, l’amplitude du pic spectral diminue au fur et à mesure que le défaut s’aggrave.

Il est bien établi que la méthode la plus efficace pour identifier la gravité des défauts d’un roulement est de déterminer la fréquence du signal généré par le défaut.

Fréquences de défaillance des roulements

Chaque combinaison de rotor et de roulement crée un système unique ; il est donc extrêmement difficile de déterminer avec précision les fréquences qui seront générées à chacun des stades de défaillance des roulements. Le caractère unique de chaque système de palier de rotor est dû non seulement aux géométries et aux jeux des paliers, mais aussi à l’ajustement mécanique entre l’arbre et le palier, ainsi qu’entre le boîtier du palier. La rectitude ou la conicité de l’arbre, ainsi que la concentricité de l’arbre et du logement peuvent faire varier les fréquences de réponse aux défauts des roulements dans les premiers stades.

Les paragraphes suivants passent en revue les défauts à chaque stade de défaillance des roulements et les gammes de fréquences générées par les défauts à chacun des stades. L’attention est portée sur les différentes techniques de mesure et de traitement des signaux qui sont actuellement disponibles pour aider à identifier ces défauts dans chacun des stades de défaillance.

Stade 1 : (10 à 20 % de la durée de vie restante)

La fissuration sub-superficielle qui se produit au cours de l’étape 1 d’un défaut de palier génère des ondes de stress de très faible amplitude dans la plage de 300 à 500 kHz. Des capteurs spécialisés et des techniques de traitement des signaux ont permis d’identifier des défauts dès le stade 1. Cependant, dans la plupart des applications, il s’agit d’un stade très précoce du processus de défaillance et la vérification physique du défaut à l’intérieur du roulement est extrêmement difficile.

Il s’agit également d’une technique spécialisée qui nécessite une technologie spécialisée, avec un rendement limité. On estime que lorsqu’un défaut de niveau 1 se produit, environ 80 % de la durée de vie utile du roulement est écoulée.

Note : Une fois que la fissuration sous la surface commence, la défaillance est amorcée et l’intégrité du palier est compromise. À partir de ce moment, le seul résultat est une défaillance complète du roulement. N’oubliez pas que les roulements “ne se réparent pas d’eux-mêmes” et que le problème s’aggrave toujours.

Stade 2 : (5 à 10 % de la durée de vie restante)

Au fur et à mesure que la faille s’aggrave, la fissuration souterraine commence à migrer vers la surface et provoque des piqûres microscopiques sur la surface du composant défaillant

Dans les toutes premières phases d’une défaillance de stade 2, l’impact créé par les piqûres microscopiques fait vibrer les composants du roulement à leurs fréquences naturelles. Ces fréquences naturelles se situent entre 30 et 60 kHz.

Les techniques de mesure spécialisées telles que le contrôle des impulsions de choc, l’énergie de pointe et d’autres techniques ultrasoniques s’appuient sur la fréquence naturelle de résonance du capteur de vibrations. Le fonctionnement du transducteur à la résonance amplifie ces très petits signaux de défaut dans une gamme utilisable.

La résonance est une propriété souvent mal comprise des systèmes mécaniques.

Fréquence naturelle : Tous les systèmes de ressorts ont une fréquence propre. Les fréquences naturelles d’un système sont les fréquences auxquelles le système vibre en cas de choc. Un seul impact entraîne une oscillation du système à sa fréquence naturelle, puis une décroissance. La force d’impact fera dévier la masse et le ressort la fera revenir à sa position initiale. La fréquence de cette oscillation est déterminée par la relation entre la masse (m) et le ressort (k) du système de ressorts.

Si une force répétitive est appliquée à un système de ressorts dont la fréquence est proche de la fréquence naturelle du système de ressorts, la force sera appliquée dans la même direction que le mouvement dans chaque oscillation. Le mouvement du système augmentera donc à chaque cycle de force appliqué à la masse.

Cette situation est communément appelée résonance. Le résultat d’une condition de résonance est que le mouvement résultant sera amplifié 10 à 15 fois plus que lorsqu’une force est appliquée qui n’est pas proche d’une fréquence naturelle.

Au fur et à mesure que le défaut progresse, la rigidité du composant diminue, ce qui réduit la fréquence naturelle du composant. La fréquence du signal se rapproche alors de la fréquence naturelle du capteur (25 kHz). Au fur et à mesure que la fréquence du défaut se rapproche de la fréquence naturelle, la sortie du capteur augmente encore. Ces méthodes se sont avérées très efficaces et un changement de ces valeurs se produit lorsqu’un roulement commence à se détériorer, mais d’autres défauts dans le système de la machine peuvent également entraîner une augmentation ou une diminution de ces fréquences.

D’autres techniques de traitement du signal, telles que l’enveloppement de l’accélération, l’ESP et le peak vue, ont été mises au point pour identifier plus précisément les défauts des roulements à ce stade précoce. Ces méthodes se sont avérées très efficaces, mais leur capacité à détecter d’autres types de défauts est limitée.

Lorsque des signaux apparaissent dans les gammes de fréquences de 30 à 60 kHz, le roulement est alors un défaut de stade 2 précoce.

L’intensité du signal augmente au fur et à mesure que le défaut de niveau 2 progresse. Ce signal plus fort excite alors la fréquence naturelle du système. La fréquence propre du système comprend l’arbre et le système de roulements. Les fréquences propres du système et des roulements sont indépendantes de la vitesse de la machine, mais sont affectées par la masse et la rigidité du support du rotor et des roulements. L’augmentation de la masse fait que la fréquence propre du système est plus basse que les fréquences propres des composants du roulement. La fréquence naturelle du système est généralement comprise entre 500 et 2000 Hz. L’intensité du signal dépend de l’équilibre ou de l’alignement de l’arbre rotatif ainsi que de l’emplacement du défaut par rapport au capteur. Dans de nombreux cas, ces signaux sont noyés dans les vibrations de fond de la machine.

L’analyse de la signature électrique (ASE) permet généralement d’identifier la défaillance du roulement à ce stade ; dans certains cas, l’ASE permet d’identifier la défaillance plus tôt que certaines techniques mécaniques spécialisées.

L’ESA identifie généralement les défauts potentiels des roulements dès l’étape 2. L’ESA identifie les défauts de la machine en localisant les pics spectraux espacés à des fréquences de ligne (normalement 50 ou 60 Hz) autour d’une fréquence centrale. Les bandes latérales de fréquence de ligne présentes dans le spectre de courant, mais absentes du spectre de tension, indiquent que le défaut provient de la machine ou du processus. Dans certains cas, ces signaux ont été présents dans la signature électrique avant que la plupart des méthodes de contrôle mécanique standard ne révèlent un problème.

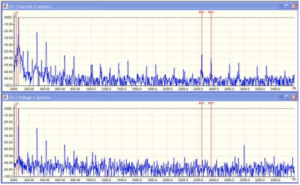

Ce spectre montre une fréquence de défaut de roulement se produisant autour de 2500 Hz. Le fait qu’elle soit présente dans le spectre de courant mais pas dans le spectre de tension indique que l’énergie est ajoutée à partir du système moteur ou de la machine entraînée.

Lorsque les signaux apparaissent dans la plage de 500 à 2000 Hz, le coussinet est alors un défaut de stade 2 avancé.

Étape 3 : (1 à 5 % de la durée de vie restante)

Au fur et à mesure que le défaut de roulement s’aggrave, des fissures, des éclats, des écailles et des trous ou d’autres défauts apparaissent à la surface du composant défectueux. Ce sont les défauts que la plupart des personnes chargées de l’entretien connaissent bien. Il s’agit de l’état dans lequel le défaut peut être observé visuellement pour la première fois, lorsque le roulement est inspecté visuellement. C’est à ce stade que l’on peut entendre des bruits provenant du roulement.

Ces défauts font que l’intensité du signal est suffisamment forte pour générer des signaux dans le spectre des vibrations à ce que l’on appelle communément les fréquences de défauts de roulements (BDF). C’est le point de la plage de défaillance où les mesures de vitesse ou d’accélération standard des vibrations permettent d’identifier avec certitude un défaut de roulement. Comme indiqué précédemment, “si ces signaux sont présents, le roulement présente un défaut”.

Les fréquences des défauts de roulements dépendent de la géométrie des roulements BPFO est la fréquence. où un défaut génère un signal si le problème se situe sur le chemin de roulement extérieur BPFI se situe sur le chemin de roulement intérieur BSF est la fréquence de l’élément roulant FTF est la fréquence fondamentale du train ; il s’agit de la vitesse de rotation de l’ensemble de la cage.

Génération de fréquences de défauts de roulements

Lorsque l’arbre tourne, la bague intérieure tourne avec l’arbre, l’ensemble de la cage (FTF) tourne autour de l’arbre à une vitesse inférieure à la vitesse de rotation de l’arbre.

Lorsqu’un défaut se produit sur la bague extérieure, un impact se produit chaque fois qu’un des éléments roulants roule sur le défaut. L’impact causé par le défaut fera vibrer un roulement à la fréquence naturelle du composant du roulement (30 à 60 kHz) ou à la fréquence naturelle du système de roulement (500 à 2000 Hz).

Dans l’analyse des roulements, la fréquence des impacts est appelée taux de répétition des roulements ou, plus communément, fréquence des défauts des roulements (BDF). La fréquence de la course extérieure est souvent appelée BPFO, Ball Pass Frequency Outer race. L’amplitude du signal varie non seulement en fonction de la taille du défaut, mais aussi de l’emplacement du défaut par rapport à la position du capteur, de l’étanchéité de l’ajustement du roulement ainsi que de l’équilibre et/ou de l’état d’alignement de la machine. En d’autres termes, une machine présentant un déséquilibre important créera un IMPACT plus important qu’une machine mieux équilibrée.

Si le défaut se trouve sur la bague intérieure, il entrera et sortira de la zone de charge au fur et à mesure que l’arbre tourne. Lorsque l’impact se produit dans la zone de charge, l’intensité du signal est plus grande que lorsque le défaut se produit à l’opposé de la zone de charge. Notez que la fréquence de la réponse sera la fréquence naturelle du roulement et que les fréquences d’impact seront la fréquence de passage de la bille BPFI dans la bague intérieure.

Vibrations d’impact ou vibrations forcées :

La vibration forcée se produit lorsqu’une force est appliquée d’abord dans une direction, puis immédiatement dans la direction opposée. Le cycle est ensuite répété en permanence. La réponse du système à une vibration forcée est un mouvement qui se produit à la même fréquence que la force appliquée. L’identification de la fréquence de la force appliquée permet d’identifier la source de la force. Par exemple, si une machine vibre à la même vitesse que l’arbre tourne, il est facile de déterminer que la source de la force vibratoire provient de l’arbre.

La vibration d’impact se produit lorsqu’une force, telle qu’un impact, est appliquée, puis un intervalle de temps s’écoule avant l’impact suivant. La réponse vibratoire à une force d’impact fait vibrer la masse à sa fréquence naturelle. Dans le cas des forces vibrantes de type impact, la fréquence du mouvement ne permet pas d’identifier la source, puisque l’objet vibre à sa fréquence naturelle. Pour identifier la source des impacts, il est nécessaire d’en déterminer la fréquence. Le spectre de fréquence affiche la fréquence de la réponse, et non la fréquence des impacts.

Comprendre la fréquence des défauts des roulements

Les fréquences des défauts des roulements dépendent de la géométrie des roulements : Pd est le diamètre du pas. Ceci est déterminé en mesurant l’axe d’un élément de roulement jusqu’à l’axe de l’élément de roulement directement opposé.

Bd représente le diamètre de la bille

Nb représente le nombre d’éléments roulants

L’angle de contact (Ø) est la relation entre la bague intérieure et la bague extérieure. Sur un roulement à billes, cet angle sera toujours de 0 degré, une butée axiale aura un angle de 90 degrés. Les angles de contact des roulements à contact oblique, des roulements à rotule sur rouleaux et des roulements de type similaire varient en fonction de la conception du roulement.

Les fréquences générées par ces signaux dépendent de la géométrie du roulement et de la vitesse de l’arbre. Les fabricants de roulements et d’instruments publient des tableaux qui répertorient ces fréquences attendues ou (calculées). Ces fréquences sont très précises, généralement indiquées au centième de la rotation de l’arbre. C’est-à-dire BPFO = 4,68X, BPFI 7,32X vitesse de marche.

1) Il s’agit normalement de multiples non entiers de la vitesse de rotation. Ceci est très important pour les distinguer des autres défauts de machines qui sont toujours à des multiples exacts de la vitesse de fonctionnement.

2) Les fréquences de défauts calculées ne sont généralement pas exactes. Elles varient en fonction du jeu des roulements et d’autres conditions de la machine. Les formules calculées sont basées sur le fait que les éléments roulants tournent à 360 degrés autour de l’arbre. Cependant, l’expérience a montré que les éléments roulants traversent la zone de charge mais dérapent souvent en dehors de cette zone. Par conséquent, la fréquence calculée diffère généralement des fréquences mesurées. Ces écarts dans les fréquences réelles des défauts se situent généralement dans une fourchette de 5 à 10 % par rapport aux fréquences calculées.

3) Si les fréquences BPFO et BPFI sont additionnées, elles seront toujours égales au nombre d’éléments roulants. Par exemple, BPFO 4,68X, BPFI 7,32X Nb sera égal à 12. En règle générale, le BPFO est approximativement égal à Nb X 0,4, le BPFI est égal à Nb X 0,6.

4) L’amplitude du signal n’indique pas la gravité du défaut du roulement, mais surtout la fréquence du défaut.

Les fréquences BDF générées dans le spectre ESA sont généralement les mêmes que dans le spectre mécanique. Cependant, les fréquences apparaissent le plus souvent plus tôt dans le spectre du SEC que dans le spectre mécanique. Cela est dû au fait que même de très petites modifications de la position du rotor du moteur peuvent entraîner une modification du courant du moteur. Ces mêmes petits changements de position du rotor peuvent ne pas faire vibrer le système de support des roulements. Cette vibration nécessite un système de mesure des vibrations pour détecter cette condition.

Lorsque des signaux apparaissent au niveau des BDF ou des multiples 2X BDF, ou 3X BDF, etc. le roulement est maintenant un défaut de stade 3 précoce.

À l’étape 3, à mesure que le défaut continue à se détériorer, l’amplitude des fréquences du défaut commence à se moduler ou à se tronquer. Le spectre développe alors des bandes latérales autour des BDF ou des harmoniques des BDF.

Lorsque des bandes latérales apparaissent autour des BDF ou qu’une série d’harmoniques est présente, il s’agit d’un défaut de stade 3 avancé. Il est recommandé de procéder à l’enlèvement du palier.

Les règles de détection des défauts des roulements de stade 3 à l’aide de l’ESA sont les mêmes que pour l’analyse des vibrations. Le plus important est de noter qu’il s’agit de fréquences de défauts et que si des fréquences de défauts sont présentes, le roulement présente un défaut.

Stade 4 : (1% – 1 révolution de la vie restante)

Au fur et à mesure que le défaut s’aggrave, des fissures multiples, des trous d’écaillage ou des épaufrures apparaissent. L’élément roulant peut se déformer et la cage peut se désintégrer. À ce stade, la plupart, voire la totalité, des indications de défaillance des roulements disparaissent : pics spectraux, bandes latérales et harmoniques du BDF.

Cependant, les forces liées à la vitesse de rotation (1X) augmentent car l’arbre est plus libre de se déplacer à l’intérieur du roulement. En outre, le bruit de fond de l’ensemble du spectre peut augmenter puisque les fréquences générées ne se produisent plus exactement au même intervalle de temps.

Lorsque les fréquences précédentes disparaissent et que le bruit de fond du spectre ou le signal à 1X la vitesse de fonctionnement augmente, il est recommandé de mettre la machine hors service immédiatement, car le roulement est sujet à une défaillance complète à tout moment.

Le rôle de l’analyse de la signature électrique dans la détection des défaillances des roulements à billes

La plupart des défauts des roulements peuvent être détectés à l’étape 2 grâce à l’analyse de la signature électrique.

L’ESA utilise comme transducteur les variations du flux magnétique dans l’entrefer du moteur. Dans de nombreux cas, l’ESA a identifié des défauts de roulements dès l’étape 2. Ces défauts ont été confirmés à l’aide de l’enveloppe d’accélération. Les fréquences du spectre ESA étaient les mêmes qu’avec l’enveloppe d’accélération.

L’ESA identifie les défauts de la machine en localisant les pics spectraux espacés à des fréquences de ligne (normalement 50 ou 60 Hz) autour d’une fréquence centrale. Les bandes latérales de fréquence de ligne qui sont présentes dans le spectre de courant mais pas dans le spectre de tension indiquent que le défaut provient de la machine ou du processus.

Les pics spectraux des fréquences des défauts du roulement qui apparaissent dans le spectre ESA seront les mêmes fréquences que dans le spectre de vibration. En outre, les signaux BDF apparaissent dans le spectre électrique à peu près au même moment que dans le spectre vibratoire. Dans les deux cas, cela indique que le roulement a atteint le stade 3.

Dans ce spectre actuel de l’ESA, un défaut de stade 3 apparaît au BPFI de 35374 avec des bandes latérales de 3000 CPM (50 Hz). Il apparaît également à 2 fois son BPFI sous forme de bandes latérales à fréquence de ligne (50 Hz) autour du système 70748 CPM ≈1179,13 Hz.

Les bandes latérales de 50 Hz présentaient également des bandes latérales sub-synchrones qui indiquent un défaut de stade 3 tardif.

Notez également les bases larges des pics spectraux qui indiquent que la fréquence mesurée n’est pas exactement la même pour chaque échantillon, ce qui est également une indication d’un défaut de stade 3 tardif. Ce défaut a été vérifié à l’aide d’une mesure de la vitesse de vibration. Les fréquences sont les mêmes dans le spectre des vibrations que dans le spectre du courant électrique.

Notez les pics spectraux dans le spectre de courant sur le spectre supérieur ; ces pics ne sont pas présents dans le spectre de tension en dessous. Cela indique que le défaut provient soit du moteur, soit de la charge.

Au fur et à mesure que le défaut progresse, il apparaît sous la forme de bandes latérales de fréquence de ligne autour du BPFO ou du BPFI.

Conclusion

L’identification des défauts des roulements est un processus essentiel au bon fonctionnement de toute usine contenant des équipements rotatifs. L’analyse de la signature électrique fournit aux usines des outils supplémentaires pour identifier rapidement non seulement les défauts internes des moteurs, mais aussi les défaillances des roulements.

Analyse de la signature électrique (aperçu)

L’analyse de la signature électrique (ESA) est une méthode d’essai en ligne dans laquelle les formes d’ondes de tension et de courant sont capturées pendant que le système de moteur fonctionne, puis, par le biais d’une transformée de Fourier rapide (FFT), une analyse spectrale est effectuée par le logiciel fourni. À partir de cette FFT, les défauts liés à l’alimentation, au circuit de commande, au moteur lui-même et à la charge entraînée sont détectés et peuvent ensuite être analysés à des fins de maintenance conditionnelle/maintenance prédictive.

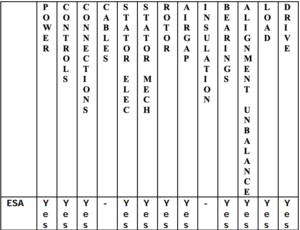

Les essais ESA fourniront des informations précieuses pour les moteurs à induction et à courant continu, les générateurs, les moteurs à rotor bobiné, les moteurs synchrones, les moteurs de machines-outils, etc. Le tableau ci-dessous illustre l’évaluation par l’ESA des principaux composants d’un système de moteur à induction à courant alternatif, car l’ESA est un concept nouveau pour de nombreuses personnes.

BIOGRAPHIE

William Kruger travaille dans le domaine de la maintenance prédictive depuis près de 40 ans. Il est diplômé de l’école d’énergie nucléaire de la marine américaine et a obtenu une licence à l’université d’État de San Diego. Il s’est initié à la maintenance prédictive en dirigeant le programme de vibrations à bord d’un sous-marin SSBN. Il a passé 10 ans à San Diego Gas & Electric, où il a lancé le programme de maintenance prédictive. Il a ensuite travaillé comme ingénieur d’application pour la division DYMAC de Spectral Dynamics.

Au cours des 20 dernières années, M. Kruger s’est concentré sur la formation dans le domaine de la maintenance prédictive. Il était instructeur principal à Update International. M. Kruger a donné des cours de formation sur six continents et est connu dans le monde entier pour son approche pratique de l’analyse des machines et sa capacité à présenter des informations techniques complexes sous forme de principes et de démonstrations faciles à comprendre.

M. Kruger est actuellement responsable de l’assistance technique et de la formation pour ALL-TEST Pro. Il est l’auteur de plusieurs documents techniques et a fait des présentations lors de diverses réunions, notamment celles de l’Institut de la vibration, de l’EPRI, de la Canadian Pulp & Paper Expo et de l’International Maintenance Conference. Il est membre de l’ASME, du Vibration Institute, de l’ANST, de l’IEEE et de nombreuses autres organisations professionnelles.