Mekanisk og elektrisk vibrationstest af motorlejer

Forord

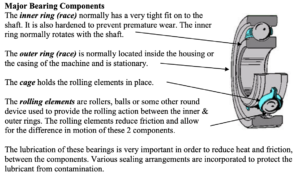

Langt det meste roterende udstyr er afhængigt af rullelejer (REB) for at kunne fortsætte med at fungere godt. Funktionelt bærer rulleelementlejer akslens belastning, positionerer akslen internt og adskiller de roterende fra de ikke-roterende komponenter.

Identifikation af fejl i rullelejer, før de forstyrrer driften eller påvirker produktkvaliteten, er grundlaget for de fleste forebyggende vedligeholdelsesprogrammer. Ved at udføre undersøgelser og evaluere resultaterne af driften af udstyret med jævne mellemrum forsøger man at identificere lejefejl, før de bliver katastrofale.

I mange år er disse undersøgelser normalt blevet udført meget pålideligt med mekanisk vibrationsanalyse (MVA). I øjeblikket findes der flere metoder til at identificere fejl i rullelejer. Denne artikel vil forsøge at identificere disse metoder fra mekanisk vibrationsanalyse til elektrisk signaturanalyse (ESA).

Introduktion

Denne artikel beskriver de 4 svigtfaser, som de fleste rullelejer gennemgår under et typisk udmattelsessvigt. Den diskuterer også brugen af vibrationsanalyse, signalindhylling, ultrasonisk detektion og elektrisk signaturanalyse til at identificere fejlstadier i rullelejer.

På grund af rullelejernes relativt lave pris og høje pålidelighed er de den type, der bruges hyppigst i industrien. Men på grund af de tætte spillerum og de meget højglanspolerede overflader kan der opstå lejesvigt. Afhjælpningen af disse fejl er næsten altid en komplet udskiftning af de defekte lejer.

Lejeproducenterne leverer meget detaljerede vedligeholdelses-, smøre- og driftsprocedurer for at maksimere levetiden for disse meget vigtige maskinkomponenter. Man kan opnå lang levetid for lejerne ved at følge disse fremgangsmåder. Derudover har “Precision Maintenance”-praksisser bevist, at det er muligt at forlænge lejernes levetid. Præcisionsvedligeholdelse forlænger lejernes levetid 5 til 10 gange mere end tidligere, med en meget lille ekstra indsats.

Men på grund af driftsmiljøet, upræcise tolerancer, monteringsfejl eller endda driften af selve udstyret, svigter disse lejer. Hvis fejlene opdages, før der opstår et fuldstændigt svigt, er skaderne og reparationerne som regel minimale og begrænset til udskiftning af selve lejet.

Det endelige resultat er et svigt på grund af udmattelse af en eller flere af lejets hovedkomponenter.

Årsager til lejesvigt

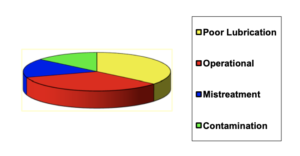

En stor lejeproducent har anslået, at omkring 16% af lejesvigt skyldes forkert behandling. Det skyldes forkert opbevaring, transport eller montering af lejerne. De resterende 84% af rullelejerne er installeret uden fejl. På dette tidspunkt er der ingen tegn på lejefejl. Hvis en fejlindikator er til stede under den første drift af lejet, er det normalt et problem med lejets pasform eller samling.

36% af REB-fejlene skyldes dårlig smøring, oversmøring, undersmøring, forkert smøremiddel, blanding af smøremidler eller for tynd smøremiddelfilm, ofte forårsaget af overdreven akselbevægelse (vibration).

34% af REB-udskiftningerne skyldes drift, ubalance, forkert justering, eller i nogle tilfælde udskiftes lejerne på grund af andre vedligeholdelseskrav, såsom forebyggende vedligeholdelsesprogrammer.

De sidste 14% fejler på grund af forurening.

Udskiftning af lejer

Det vigtigste spørgsmål i forbindelse med svigt i rullelejer er: “Hvornår skal lejet udskiftes?”

Det kan kun bestemmes af planten. Påvirker fejlen produktkvaliteten? Påvirker det anlæggets drift? Hvad er tilgængeligheden af et erstatningsleje? For mere præcist at kunne vurdere lejets tilstand, og hvornår det er optimalt at udskifte det, er det vigtigt at forstå de forskellige stadier i en lejesvigt.

Stadier af lejesvigt

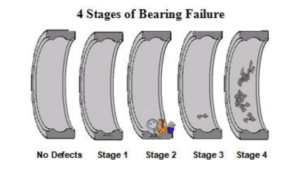

For at få en bedre forståelse af lejesvigt udførte en stor lejeproducent forskning for at finde ud af, hvordan lejer svigter. Deres forskning fastslog, at rullelejer fungerer i ca. 80% af deres levetid uden defekter. Når der opstår fejl, er der generelt 4 forskellige faser af fejlen.

Fase 1: Fejl i rullelejer opstår normalt under overfladen. De begynder normalt 4 til 5 tusindedele af en tomme (0,1 til 0,125 mm) under overfladen af løbebanen. På dette tidspunkt anslås det, at der er 10 til 20 % tilbage af lejets levetid.

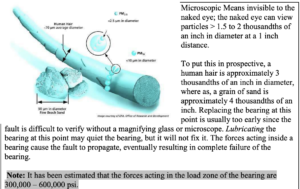

Fase 2: Efterhånden som fejlen udvikler sig, opstår der mikroskopiske gruber (< 40 micron) på overfladen af den defekte komponent. Dette betragtes som fase 2, og det anslås, at der er mellem 5 og 10 % af lejets levetid tilbage.

Fase 3: Yderligere fejludvikling forårsager den første afskalning, revnedannelse og/eller afskalning, der almindeligvis forbindes med fejl i rullelejer. 1 til 5% af lejets levetid er tilbage.

Fase 4: Når der opstår flere revner, overdreven afskalning eller afskalning, er dette den fjerde og sidste fase af lejesvigtet. Ofte begynder rulleelementerne at deformere, og buret kan gå i opløsning eller gå i stykker. 1% til 1 omdrejning af lejets levetid er tilbage.

De fleste vedligeholdelsesmedarbejdere valgte at udskifte lejet i fase 3. Fejlen er visuelt tydelig, men skaden er stadig begrænset til selve lejet. I fase 1 er det næsten umuligt at identificere defekten, da den er under overfladen. I fase 2 er defekterne usynlige for det blotte øje og kræver en forstørrelsesanordning, såsom et forstørrelsesglas eller måske endda et mikroskop for at identificere defekten.

Hvis et leje når trin 4, skal maskinen tages ud af drift, og lejet skal udskiftes med det samme. Fortsat brug af maskinen vil til sidst få lejet til at svigte helt. Denne type fejl vil tage maskinen ud af drift, og der vil være opstået en katastrofal fejl, som normalt forårsager store skader på maskinen.

Hvorfor forudsigelig vedligeholdelse er nødvendig ved fejl i rullelejer

Predictive Maintenance-programmer er baseret på undersøgelser, der har fastslået, at 89% af fejlene er tilfældige, og at 68% af dem opstår umiddelbart efter installation eller reparation. Generelt betyder det, at sandsynligheden for en fejl faktisk øges ved at udføre rutinemæssige forebyggende vedligeholdelsesinspektioner og -opgaver.

Et effektivt forudsigeligt vedligeholdelsesprogram bruger maskinens driftstilstand til at afgøre, hvornår der skal udføres vedligeholdelse. De mest effektive programmer anerkender de tre faser i Predictive Maintenance: Detektion, analyse og korrektion.

Detekteringsfasen: Detektionsfasen er den vigtigste fase, da den bruges til at identificere maskinfejl. Et effektivt Predictive Maintenance-program vil identificere disse fejl, så der er tid nok til at reparere eller udskifte lejet, før fejlen opstår. Filosofien i detektionsfasen er hurtigt at undersøge så mange maskiner som muligt. Detekteringsfasen identificerer alle potentielle lejefejl. Jo hurtigere disse undersøgelser kan udføres, jo flere maskiner kan undersøges, hvilket resulterer i et mere effektivt program.

Bemærk: De fleste modne Predictive Maintenance-programmer identificerer 1 til 2 % nye problemer pr. undersøgelse. Det betyder, at hvis 300 maskiner undersøges, vil kun 3 til 6 nye problemer blive opdaget.

Analysefasen: Analysefasen kan kræve yderligere test eller endda en anden teknologi for at fastslå fejlens alvorlighed og årsag. Dette er normalt den mest tidskrævende del af det forebyggende vedligeholdelsesprogram. Hvis der tages tilstrækkelige data i detektionsfasen til at udføre en nøjagtig analyse, spildes der værdifuld tid i detektionsprocessen. Dette reducerer effektivt antallet af maskiner, der kan undersøges, eller øger den nødvendige arbejdskraft til at udføre opgaven. Dette resulterer i en reduktion i effektiviteten af PdM-programmet. Dvs. at filosofien bag detekteringsfasen er hurtigt at undersøge så mange maskiner som muligt.

Korrektionsfasen: Korrektionsfasen kræver udskiftning eller reparation af fejlen og verificering af korrektionen. Det er også det ideelle tidspunkt at rette op på årsagen til fejlen.

Instrumenter til prædiktiv vedligeholdelse

Et effektivt PdM-instrument skal være bærbart, let og udføre gentagelige, ikke-destruktive test. Der er mange forskellige teknologier og instrumenter, der kan udføre denne meget vigtige proces. Alligevel er der ingen enkelt måling eller teknologi, der giver 100% indsigt i fejl i rullelejer. Desuden er mange af de tilgængelige teknikker meget dygtige til at opdage fejl i rullende elementer, men giver begrænset mulighed for at identificere andre fejl i maskintoget.

Analyse af elektrisk signatur

Elektrisk signaturanalyse (ESA) har vist sig at være et meget effektivt værktøj til at identificere begyndende lejesvigt i den meget vigtige detekteringsfase i et forebyggende vedligeholdelsesprogram. ESA har også den ekstra evne at opdage fejl i motorsystemet, som ikke kan opdages ved hjælp af mekaniske detektionsmetoder. Denne præsentation vil forsøge at placere ESA nøjagtigt i processen med at analysere fejl i rullelejer.

Bestemmelse af lejedefektens alvorlighed

I modsætning til de fleste andre mekaniske vibrationsfejl angiver amplituden af den spektrale top ved fejlfrekvensen ikke nøjagtigt, hvor alvorlig lejefejlen er. Amplituden af spektraltoppen kan variere baseret på placeringen af defekten, balance- eller justeringstilstanden samt størrelsen og typen af defekt. Derudover kan det mekaniske signal forstærkes af resonans. I mange tilfælde vil amplituden af den spektrale top faktisk falde, efterhånden som fejlen forværres.

Det er veldokumenteret, at den mest effektive metode til at identificere alvorligheden af en fejl i et rulleleje er at bestemme frekvensen af det signal, der genereres af fejlen.

Fejlfrekvenser i rullelejer

Hver kombination af rotor og leje skaber et unikt system, og derfor er det ekstremt svært at bestemme præcist, hvilke frekvenser der vil blive genereret ved hvert af lejesvigtstadierne. Det unikke ved hvert rotorlejesystem skyldes ikke kun lejegeometrien og frigangene, men også den mekaniske pasform mellem aksel og leje samt mellem lejehusene. Akslens rethed eller konicitet samt akslens og husets koncentricitet kan variere lejets fejlresponsfrekvenser i de tidlige stadier.

Det følgende er en gennemgang af fejlene i hvert af lejets fejlstadier og de frekvensområder, der genereres af fejlene i hvert af stadierne. Der lægges vægt på de forskellige måle- og signalbehandlingsteknikker, der i øjeblikket er tilgængelige for at hjælpe med at identificere disse fejl i hvert af fejlstadierne.

Fase 1: (10 – 20 % resterende levetid)

Revnerne under overfladen, der opstår i fase 1 af en lejefejl, genererer stressbølger med meget lav amplitude i området 300 til 500 kHz. Specialiserede sensorer og signalbehandlingsteknikker har vist sig at kunne identificere fejl så tidligt som i fase 1. I de fleste applikationer er dette dog meget tidligt i fejlprocessen, og fysisk verifikation af fejlen i lejet er ekstremt vanskelig.

Dette er også en specialiseret teknik, som kræver specialiseret teknologi med begrænset udbytte. Det anslås, at når en fase 1-fejl opstår, er ca. 80% af lejets levetid brugt.

Bemærk: Når revnerne under overfladen begynder, er svigtet begyndt, og lejets integritet er kompromitteret. Fra dette tidspunkt er det eneste resultat, at lejet svigter fuldstændigt. Husk, at lejer “ikke reparerer sig selv”, og at fejlen altid bliver værre.

Fase 2: (5 – 10% resterende levetid)

Efterhånden som fejlen forværres, begynder revnerne i undergrunden at bevæge sig mod overfladen og forårsager mikroskopiske grubetæring på overfladen af den fejlramte komponent.

I de meget tidlige stadier af en fase 2-fejl får påvirkningen fra de mikroskopiske gruber lejekomponenterne til at vibrere ved deres naturlige frekvenser. Disse naturlige frekvenser ligger i området 30 til 60 kHz.

Specialiserede måleteknikker som Shock Pulse Monitoring, Spike Energy og andre ultralydsteknikker er afhængige af vibrationssensorens egenfrekvens for at komme i resonans. Når transduceren arbejder ved resonans, forstærkes disse meget små defektsignaler til et brugbart område.

Resonans er ofte en misforstået egenskab ved mekaniske systemer.

Naturlig frekvens: Alle fjedersystemer har en egenfrekvens. Et systems naturlige frekvenser er de frekvenser, som systemet vil vibrere ved, når det påvirkes. Et enkelt stød vil få systemet til at svinge ved dets naturlige frekvens og derefter aftage. Den påførte kraft vil få massen til at bøje af, og fjederen vil få den til at vende tilbage til sin oprindelige position. Frekvensen, som denne svingning opstår ved, bestemmes af forholdet mellem masse (m) og fjeder (k) i fjedersystemet.

Hvis man påfører en gentagen kraft på et fjedersystem, som har en frekvens, der ligger tæt på fjedersystemets egenfrekvens, vil kraften blive påført i samme retning som bevægelsen i hver svingning. Dette vil få systemets bevægelse til at stige, når hver kraftcyklus påføres massen.

Denne tilstand kaldes almindeligvis resonans. Resultatet af en resonanstilstand er, at den resulterende bevægelse vil blive forstærket 10 til 15 gange mere, end når der påføres en kraft, der ikke er i nærheden af en naturlig frekvens.

Efterhånden som fejlen udvikler sig, falder komponentens stivhed, hvilket reducerer komponentens egenfrekvens. Det får signalets frekvens til at bevæge sig tættere på sensorens naturlige frekvens (25 kHz). Når fejlfrekvensen kommer tættere på den naturlige frekvens, stiger sensorens output yderligere. Disse metoder har vist sig at være meget effektive, og en ændring i disse værdier vil forekomme, når et leje begynder at svigte, men der er andre fejl i maskinsystemet, som også kan få disse frekvenser til at stige eller falde.

Andre signalbehandlingsteknikker som Acceleration Enveloping, ESP og peak vue blev udviklet til mere præcist at identificere lejefejl i dette tidlige stadie. Disse metoder har vist sig at være meget effektive, men er også begrænsede i deres evne til at opdage andre typer af fejl.

Når der vises signaler i frekvensområderne 30 til 60 kHz, er lejet nu en tidlig fase 2-defekt.

Efterhånden som fase 2-fejlen skrider frem, øges signalstyrken. Dette kraftigere signal vil så excitere systemets egenfrekvens. Systemets egenfrekvens omfatter akslen og lejesystemet. Systemets og lejernes egenfrekvenser er uafhængige af maskinens hastighed, men påvirkes af rotorens og lejernes understøtningsmasse og stivhed. Den øgede masse får systemets egenfrekvens til at være lavere end lejekomponenternes egenfrekvenser. Systemets egenfrekvens ligger generelt i området 500 til 2000 Hz. Signalets styrke afhænger af den roterende aksels balance- eller justeringstilstand samt fejlens placering i forhold til sensoren. I mange tilfælde er disse signaler begravet i maskinens baggrundsvibrationer.

Elektrisk signaturanalyse (ESA) identificerer normalt lejesvigt på dette tidspunkt; i nogle tilfælde vil ESA identificere fejlen endnu tidligere end nogle af de specialiserede mekaniske teknikker.

ESA identificerer typisk potentielle lejefejl så tidligt som i fase 2. ESA identificerer maskinfejl ved at lokalisere spektrale toppe fordelt på linjefrekvenser (normalt 50 eller 60 Hz) omkring en centerfrekvens. Linjefrekvenssidebånd, der er til stede i strømspektret, men ikke er til stede i spændingsspektret, indikerer, at fejlen kommer fra maskinen eller processen. I nogle tilfælde har disse signaler været til stede i den elektriske signatur, før de fleste af de mekaniske standardovervågningsmetoder viser et problem.

Dette spektrum viser en lejefejlsfrekvens, der forekommer omkring 2500 Hz. Det faktum, at den er til stede i strømspektret, men ikke i spændingsspektret, indikerer, at energien er tilført fra motorsystemet eller den drevne maskine.

Når der vises signaler i området 500 til 2000 Hz, er lejet nu en sen fase 2-defekt.

Fase 3: (1- 5% resterende levetid)

Efterhånden som lejefejlen forværres, opstår der revner, sprækker, afskalninger og huller eller andre defekter på overfladen af den fejlramte komponent. Det er de defekter, som de fleste vedligeholdelsesmedarbejdere kender til. Dette er den tilstand, hvor defekten først kan observeres visuelt, når lejet inspiceres visuelt. Dette er det stadie, hvor man kan høre støj fra lejet.

Disse fejl får signalstyrken til at være stærk nok til at generere signaler i vibrationsspektret ved det, der almindeligvis kaldes lejefejlsfrekvenser (BDF). Dette er det punkt i fejlområdet, hvor målinger af vibrationsstandardhastighed eller acceleration først positivt kan identificere en lejedefekt. Som tidligere nævnt “Hvis disse signaler er til stede, har lejet en defekt.”

Lejedefektfrekvenser er afhængige af lejegeometrien BPFO er freq. hvor en defekt vil generere et signal, hvis problemet er på det ydre løb BPFI er fra det indre løb BSF er rulleelementfrekvensen FTF er den grundlæggende togfrekvens; dette er burets rotationshastighed.

Generering af frekvenser for lejedefekter

Når akslen roterer, får den det indre løb til at dreje med akslen, og buret (FTF) roterer omkring akslen med en hastighed, der er mindre end akslens rotationshastighed.

Når der opstår en fejl på det ydre løb, vil der ske en påvirkning, hver gang et af rulleelementerne ruller over defekten. Den påvirkning, defekten forårsager, vil få lejet til at vibrere ved lejekomponentens egenfrekvens (30-60 kHz) eller lejesystemets egenfrekvens (500-2000 Hz).

I analyse af rullelejer kaldes frekvensen af påvirkningerne for lejets gentagelsesfrekvens, eller mere almindeligt kaldet en lejedefektfrekvens BDF. Den ydre løbsfrekvens kaldes ofte BPFO, Ball Pass Frequency Outer race. Signalets amplitude vil variere, ikke kun afhængigt af defektens størrelse, men også af defektens placering i forhold til sensorens placering, lejets tæthed samt maskinens balance og/eller justering. Med andre ord vil en maskine med en stor mængde ubalance skabe en større IMPACT end en med en bedre balance.

Hvis fejlen er på det indre løb, vil det rulle ind og ud af belastningszonen, når akslen roterer. Når påvirkningen sker i belastningszonen, vil signalets styrke være større, end når fejlen sker på den anden side af belastningszonen. Bemærk, at frekvensen af responsen vil være lejets egenfrekvenser, og slagfrekvenserne vil være BPFI-kuglens pasfrekvens i inderløbet.

Påvirkende vs. tvungen vibration:

Tvungen vibration opstår, når en kraft først påføres i en retning og derefter straks i den modsatte retning. Cyklussen gentages derefter kontinuerligt. Systemets respons på en tvungen vibration er en bevægelse, der forekommer ved samme frekvens som den påførte kraft. Ved at identificere frekvensen af den anvendte kraft kan kilden til kraften identificeres. Hvis en maskine f.eks. vibrerer med samme hastighed, som akslen roterer, er det let at fastslå, at kilden til vibrationskraften er akslen.

Slagvibrationer opstår, når der påføres en kraft, f.eks. et slag, og der derefter går et tidsinterval, før det næste slag kommer. Den vibrerende reaktion på en stødkraft får massen til at vibrere ved sin egenfrekvens. Ved vibrerende kræfter af slagtypen identificerer bevægelsens frekvens ikke kilden, da den vibrerer ved sin egenfrekvens. For at identificere kilden til påvirkningerne er det nødvendigt at identificere hyppigheden af påvirkningerne. Frekvensspektret viser frekvensen af responsen, ikke frekvensen af påvirkningerne.

Forståelse af hyppigheden af lejedefekter

Lejedefektfrekvenserne er afhængige af lejegeometrien: Pd er Pitch-diameteren. Dette bestemmes ved at måle fra centerlinjen på et rullende element til centerlinjen på det rullende element lige overfor.

Bd repræsenterer kuglens diameter

Nb repræsenterer antallet af rullende elementer

Kontaktvinklen (Ø) er forholdet mellem det indre og det ydre løb. På et sporkugleleje vil denne vinkel altid være 0 grader, et aksialt trykleje vil have en vinkel på 90 grader, vinkelkontakt, sfæriske rullelejer og lignende lejetyper vil have forskellige kontaktvinkler afhængigt af lejets design.

De frekvenser, som disse signaler genererer, er afhængige af lejets geometri og akselhastigheden. Leje- og instrumentproducenter offentliggør tabeller, der viser disse forventede eller (beregnede) frekvenser. Disse frekvenser er meget præcise, normalt angivet ned til 1/100 af en akselrotation. Dvs. BPFO = 4,68X, BPFI 7,32X løbehastighed.

1) De er normalt ikke heltallige multipler af rotationshastigheden. Dette er meget vigtigt for at adskille dem fra andre maskinfejl, som altid er nøjagtige multipla af kørehastigheden.

2) De beregnede defektfrekvenser er generelt ikke nøjagtige. De vil variere afhængigt af lejespillet og andre forhold på maskinen, men de beregnede formler er baseret på det faktum, at rulleelementerne ruller 360 grader rundt om akslen. Erfaringen har dog vist, at rulleelementerne ruller gennem belastningszonen, men ofte skrider uden for belastningszonen. Derfor vil den beregnede frekvens normalt afvige fra de målte frekvenser. Disse afvigelser i de faktiske fejlfrekvenser ligger generelt inden for 5 til 10% af de beregnede frekvenser.

3) Hvis BPFO- og BPFI-frekvenserne lægges sammen, vil de altid være lig med antallet af rullende elementer. Dvs. BPFO 4,68X, BPFI 7,32X Nb vil være lig med 12. Som en tommelfingerregel er BPFO omtrent lig med Nb X 0,4, BPFI vil være Nb X 0,6.

4) Signalets amplitude indikerer ikke, hvor alvorlig lejefejlen er, men vigtigere, hvor ofte fejlen opstår.

De BDF-frekvenser, der genereres i ESA-spektret, er generelt de samme frekvenser som i det mekaniske spektrum. Frekvenserne optræder dog oftest tidligere i ESA-spektret end i det mekaniske spektrum. Dette sker, fordi selv meget små ændringer i motorens rotorposition kan forårsage en ændring i motorens strøm. De samme små ændringer i rotorens position får måske ikke lejesystemet til at vibrere. Denne vibration er et krav til et vibrationsmålesystem, der kan registrere denne tilstand.

Når der vises signaler ved BDF’erne eller multipla 2X BDF, eller 3X BDF osv. er lejet nu en tidlig fase 3-defekt.

I fase 3, hvor defekten fortsætter med at forværres, vil amplituden af defektfrekvenserne begynde at modulere eller afkorte. Det vil få spektret til at udvikle sidebånd omkring BDF’erne eller harmoniske dele af BDF’erne.

Når der opstår sidebånd omkring BDF’erne eller en række overtoner, er lejet nu en defekt i det sene stadie 3. Det anbefales, at lejet fjernes.

Reglerne for detektering af fase 3 rullelejefejl ved hjælp af ESA er de samme som for vibrationsanalyse. Det vigtigste at bemærke er, at det er defektfrekvenser, og hvis der er defektfrekvenser til stede, har lejet en defekt.

Fase 4: (1% – 1 revolution af den resterende levetid)

Efterhånden som defekten forværres, opstår der flere revner, flossede huller eller sprækker. Rulleelementet kan deformeres, og buret kan gå i opløsning. I denne fase forsvinder de fleste, hvis ikke alle, indikationer på lejesvigt: BDF-spektraltoppe, sidebånd og overtoner.

Kræfterne ved kørehastighed (1X) vil dog stige, da akslen har mere frihed til at bevæge sig rundt inde i lejet. Derudover kan støjgulvet i hele spektret stige, da genererede frekvenser ikke længere forekommer i nøjagtigt samme tidsinterval.

Når de tidligere frekvenser forsvinder, og støjniveauet i spektret eller signalet ved 1X kørehastighed stiger, anbefales det at tage maskinen ud af drift med det samme, da lejet kan svigte fuldstændigt når som helst.

Den elektriske signaturanalyses rolle i detektering af fejl i rulleelementlejer

De fleste fejl i rullelejer kan opdages i fase 2 ved hjælp af elektrisk signaturanalyse.

ESA bruger ændringer i den magnetiske flux i motorens luftgab som transducer. I mange tilfælde har ESA identificeret fejl i rullelejer så tidligt som i fase 2. Disse fejl er blevet bekræftet ved hjælp af Acceleration Enveloping. Frekvenserne i ESA-spektret var de samme, som de var med Acceleration Enveloping.

ESA identificerer maskinfejl ved at lokalisere spektrale toppe fordelt på linjefrekvenser (normalt 50 eller 60 Hz) omkring en centerfrekvens. Linjefrekvenssidebånd, der er til stede i strømspektret, men ikke er til stede i spændingsspektret, indikerer, at fejlen kommer fra maskinen eller processen.

Lejedefektfrekvensernes spektrale toppe, der vises i ESA-spektret, vil være de samme frekvenser som i vibrationsspektret. Derudover vil BDF-signalerne optræde i det elektriske spektrum på omtrent samme tid, som de vil optræde i et vibrationsspektrum. I begge tilfælde indikerer dette, at lejet har opnået en fase 3-fejl.

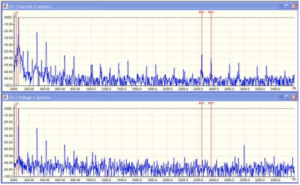

I dette ESA strømspektrum ses en fase 3 defekt ved BPFI på 35374 med 3000 CPM (50 Hz) sidebånd. Det optræder også ved 2 X dets BPFI som linjefrekvens (50 Hz) sidebånd omkring systemet 70748 CPM ≈1179.13 Hz.

50 Hz sidebåndene havde også subsynkrone sidebånd, hvilket indikerer en sen fase 3 fejl.

Bemærk også de brede baser på spektraltoppene, der indikerer, at den målte frekvens ikke er nøjagtig den samme for hver prøve, hvilket også er en indikation på en sen fase 3-fejl. Denne fejl blev verificeret ved hjælp af en vibrationshastighedsmåling. Frekvenserne var de samme i vibrationsspektret, som de var i det elektriske strømspektrum.

Bemærk de spektrale toppe i strømspektret på det øverste spektrum; disse toppe er ikke til stede i spændingsspektret nedenfor. Dette indikerer, at fejlen kommer fra enten motoren eller belastningen.

Efterhånden som defekten udvikler sig, vil den vise sig som sidebånd med linjefrekvens omkring BPFO eller BPFI.

Konklusion

Identifikation af fejl i rullelejer er en meget vigtig proces for en vellykket drift af ethvert anlæg, der indeholder roterende udstyr. Elektrisk signaturanalyse giver anlæg ekstra værktøjer til hurtigt at identificere ikke bare interne motorfejl, men kan også give tidlig detektion af fejl i rullelejer.

Elektrisk signaturanalyse (oversigt)

Elektrisk signaturanalyse (ESA) er en online testmetode, hvor spændings- og strømkurver opfanges, mens motorsystemet kører, og derefter udføres en spektralanalyse via en Fast Fourier Transform (FFT) af den medfølgende software. Ud fra denne FFT registreres fejl relateret til indkommende strøm, styrekredsløbet, selve motoren og den drevne belastning, og de kan derefter analyseres med henblik på tilstandsbaseret vedligeholdelse/forudsigelig vedligeholdelse.

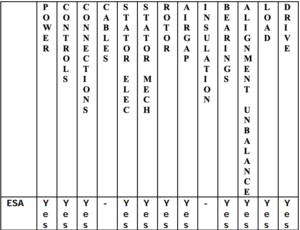

ESA-test vil give værdifuld information til AC-induktions- og DC-motorer, generatorer, viklede rotormotorer, synkronmotorer, maskinværktøjsmotorer osv. Da ESA er nyt for mange mennesker, illustrerer skemaet nedenfor ESA’s evaluering af de vigtigste komponenter i et vekselstrømsinduktionsmotorsystem.

BIOGRAFI

William Kruger har arbejdet med forudsigelig vedligeholdelse i næsten 40 år. Han er uddannet fra US Navy Nuclear Power School og har en bachelorgrad fra San Diego State University. Hans første introduktion til prædiktiv vedligeholdelse kom, da han arbejdede med vibrationsprogrammet ombord på en SSBN-ubåd. Han arbejdede 10 år hos San Diego Gas & Electric, hvor han startede deres program for forebyggende vedligeholdelse. Derefter arbejdede han som applikationsingeniør for Spectral Dynamics’ DYMAC-afdeling.

I de sidste 20 år har Kruger fokuseret på uddannelse inden for forudsigelig vedligeholdelse. Han var seniorinstruktør hos Update International. Kruger har afholdt kurser på 6 kontinenter og er kendt verden over for sin praktiske tilgang til maskinanalyse og sin evne til at præsentere komplekst teknisk materiale i letforståelige principper og demonstrationer.

Kruger er i øjeblikket Technical Support & Training Manger for ALL-TEST Pro. Han har skrevet flere tekniske artikler og holdt oplæg på forskellige møder, bl.a. Vibration Institute, EPRI, Canadian Pulp & Paper Expo og International Maintenance Conference. Han har været medlem af ASME, Vibration Institute, ANST, IEEE og mange andre professionelle organisationer.