Mechanische und elektrische Schwingungsprüfung von Motorlagern

Vorwort

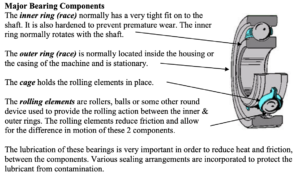

Ein Großteil der rotierenden Maschinen und Geräte ist auf Wälzlager (REB) angewiesen, um weiterhin erfolgreich arbeiten zu können. Funktionell tragen Wälzlager die Last der Welle, positionieren die Welle im Inneren und trennen die rotierenden von den nicht rotierenden Teilen.

Die Erkennung von Wälzlagerfehlern, bevor sie den Betrieb stören oder die Produktqualität beeinträchtigen, ist die Grundlage der meisten vorausschauenden Wartungsprogramme. Durch die Durchführung von Untersuchungen und die Auswertung der Ergebnisse von Betriebsmitteln in regelmäßigen Abständen wird versucht, Lagerfehler zu erkennen, bevor sie katastrophale Ausmaße annehmen.

Seit vielen Jahren werden diese Untersuchungen in der Regel sehr zuverlässig mit der mechanischen Schwingungsanalyse (MVA) durchgeführt. Derzeit gibt es mehrere Methoden zur Identifizierung von Fehlern in Wälzlagern. In diesem Beitrag wird versucht, diese Methoden von der mechanischen Schwingungsanalyse bis zur elektrischen Signaturanalyse (ESA) zu identifizieren.

Einführung

In diesem Papier werden die 4 Ausfallphasen beschrieben, die die meisten Wälzlager während eines typischen Ermüdungsausfalls durchlaufen. Außerdem wird der Einsatz von Schwingungsanalyse, Signalumhüllung, Ultraschalldetektion und elektrischer Signaturanalyse zur Identifizierung von Wälzlagerausfällen erörtert.

Aufgrund der relativ geringen Kosten und der hohen Zuverlässigkeit von Wälzlagern werden sie in der Industrie am häufigsten eingesetzt. Aufgrund der geringen Abstände und der hochglanzpolierten Oberflächen kann es jedoch zu Lagerausfällen kommen. Die Behebung dieser Ausfälle besteht fast immer in einem vollständigen Austausch der ausgefallenen Lager.

Die Lagerhersteller bieten sehr detaillierte Wartungs-, Schmier- und Betriebsverfahren an, um die Lebensdauer dieser sehr wichtigen Maschinenkomponenten zu maximieren. Eine lange Lebensdauer der Lager kann durch die Einhaltung dieser Praktiken erreicht werden. Darüber hinaus haben die Praktiken der “Präzisionswartung” bewiesen, dass es möglich ist, die Lebensdauer der Lager zu verlängern. Die Präzisionswartung verlängert die Lebensdauer der Lager um das 5- bis 10-fache im Vergleich zu früher, und das mit sehr geringem Mehraufwand.

Aufgrund der Betriebsumgebung, ungenauer Toleranzen, Montagefehlern oder sogar des Betriebs der Anlage selbst kommt es jedoch zum Ausfall dieser Lager. Werden die Fehler erkannt, bevor es zu einem vollständigen Ausfall kommt, sind die daraus resultierenden Schäden und Reparaturen in der Regel minimal und beschränken sich auf den Austausch des Lagers selbst.

Das Endergebnis ist ein Ausfall aufgrund von Ermüdung eines oder mehrerer der wichtigsten Lagerteile.

Ursachen für den Ausfall von Lagern

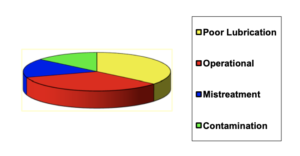

Ein großer Wälzlagerhersteller schätzt, dass etwa 16 % der Lagerausfälle auf eine falsche Behandlung zurückzuführen sind. Dies wird durch unsachgemäße Lagerung, Transport oder Einbau der Lager verursacht. Die restlichen 84 % der Wälzlager werden fehlerfrei eingebaut. In diesem Stadium gibt es keine Anzeichen für Lagerfehler. Wenn bei der ersten Inbetriebnahme des Lagers ein Fehlerindikator auftritt, handelt es sich in der Regel um ein Problem mit dem Sitz des Lagers oder der Montage.

36 % der REB-Ausfälle sind die Folge von schlechter Schmierung, Über- oder Unterschmierung, falschem Schmierstoff, Vermischung von Schmierstoffen oder zu dünnem Schmierfilm, oft verursacht durch übermäßige Wellenbewegung (Vibration).

34 % der REB-Austausche sind das Ergebnis von Betrieb, Unwucht, Fehlausrichtung oder in einigen Fällen werden die Lager aufgrund anderer Wartungsanforderungen, wie z. B. vorbeugende Wartungsprogramme, ausgetauscht.

Die letzten 14 % scheitern an der Verschmutzung.

Austausch von Lagern

Die wichtigste Frage im Zusammenhang mit dem Ausfall von Wälzlagern lautet: “Wann sollte das Lager ausgetauscht werden?”

Dies kann nur von der Pflanze selbst bestimmt werden. Wirkt sich der Fehler auf die Produktqualität aus? Beeinträchtigt sie den Betrieb der Anlage? Wie sieht es mit der Verfügbarkeit eines Ersatzlagers aus? Um den Zustand des Lagers genauer zu beurteilen und den optimalen Zeitpunkt für einen Austausch zu bestimmen, ist es wichtig, die Phasen eines Lagerschadens zu kennen.

Stufen des Lagerschadens

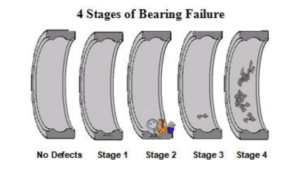

Um ein besseres Verständnis für Lagerausfälle zu erlangen, führte ein großer Lagerhersteller Untersuchungen durch, um festzustellen, wie Lager ausfallen. Ihre Untersuchungen ergaben, dass Wälzlager etwa 80 % ihrer Nutzungsdauer fehlerfrei arbeiten. Wenn ein Fehler auftritt, gibt es im Allgemeinen 4 verschiedene Phasen des Fehlers.

Stufe 1: Ausfälle von Wälzlagern treten normalerweise unter der Oberfläche auf. Sie beginnen normalerweise 4 bis 5 Tausendstel Zoll (0,1 bis 0,125 mm) unterhalb der Oberfläche der Laufbahn. Zu diesem Zeitpunkt wird die verbleibende Lebensdauer der Lager auf 10 bis 20 % geschätzt.

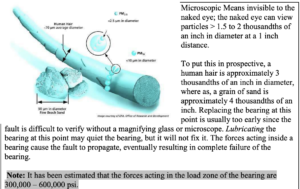

Stufe 2: Mit dem Fortschreiten des Fehlers entstehen mikroskopisch kleine Vertiefungen (< 40 microns) auf der Oberfläche des defekten Bauteils. Dies gilt als Stadium 2, und es wird geschätzt, dass zwischen 5 und 10 % der Lebensdauer der Lager verbleiben.

Stufe 3: Das weitere Fortschreiten des Versagens führt zu den ersten Abplatzungen, Rissen und/oder Abplatzungen, die üblicherweise mit Wälzlagerausfällen in Verbindung gebracht werden. 1 bis 5 % der Lagerlebensdauer verbleiben.

Stufe 4: Wenn mehrere Risse, übermäßige Abblätterungen oder Abplatzungen auftreten, ist dies die 4. und letzte Stufe des Lagerschadens. Oft beginnen sich die Wälzkörper zu verformen und der Käfig kann sich auflösen oder brechen. 1 % bis 1 Umdrehung der Lagerlebensdauer verbleibt.

Die meisten Wartungsmitarbeiter entschieden sich für den Austausch des Lagers in Stufe 3. Der Fehler ist zwar optisch erkennbar, aber der Schaden ist noch auf das Lager selbst beschränkt. In Stufe 1 ist es fast unmöglich, den Fehler zu erkennen, da er unter der Oberfläche liegt. Im Stadium 2 sind die Defekte mit dem bloßen Auge nicht zu erkennen und erfordern ein Vergrößerungsgerät, wie z. B. eine Lupe oder möglicherweise sogar ein Mikroskop, um den Defekt zu identifizieren.

Wenn ein Lager die Stufe 4 erreicht, sollte die Maschine außer Betrieb genommen und das Lager sofort ausgetauscht werden. Ein fortgesetzter Betrieb der Maschine führt schließlich zum vollständigen Ausfall des Lagers. Bei dieser Art von Ausfall wird die Maschine außer Betrieb genommen, und es kommt zu einem katastrophalen Ausfall, der in der Regel zu übermäßigen Schäden an der Maschine führt.

Warum eine vorausschauende Wartung bei Wälzlagerausfällen notwendig ist

Vorausschauende Wartungsprogramme basieren auf Studien, die ergeben haben, dass 89 % der Ausfälle zufälliger Natur sind und 68 % der Ausfälle unmittelbar nach der Installation oder Reparatur auftreten. Im Allgemeinen bedeutet dies, dass die Wahrscheinlichkeit eines Ausfalls durch die Durchführung von routinemäßigen vorbeugenden Wartungsinspektionen und -aufgaben tatsächlich steigt.

Ein effektives vorausschauendes Wartungsprogramm nutzt den Betriebszustand der Maschine, um festzustellen, wann eine Wartung durchgeführt werden muss. Die effektivsten Programme berücksichtigen die 3 Phasen der vorausschauenden Wartung: Erkennung, Analyse und Korrektur.

Erkennungsphase: Die Erkennungsphase ist die wichtigste Phase, da sie dazu dient, Maschinenausfälle zu identifizieren. Ein effektives Programm zur vorausschauenden Wartung erkennt diese Ausfälle so rechtzeitig, dass das Lager noch repariert oder ausgetauscht werden kann, bevor der Ausfall eintritt. Die Philosophie der Erkennungsphase besteht darin, so viele Maschinen wie möglich schnell zu untersuchen. In der Erkennungsphase werden potenzielle Lagerschäden identifiziert. Je schneller diese Untersuchungen durchgeführt werden können, desto mehr Maschinen können untersucht werden, was zu einem effektiveren Programm führt.

Hinweis: Die meisten ausgereiften Programme zur vorausschauenden Wartung ermitteln 1 bis 2 % neue Probleme pro Erhebung. Das bedeutet, dass bei der Untersuchung von 300 Maschinen nur 3 bis 6 neue Probleme entdeckt werden.

Analysephase: Die Analysephase kann zusätzliche Tests oder sogar eine andere Technologie erfordern, um den Schweregrad und die Ursache des Fehlers zu ermitteln. Dies ist in der Regel der zeitaufwändigste Teil des vorausschauenden Wartungsprogramms. Wenn in der Erkennungsphase genügend Daten für eine genaue Analyse erfasst werden, geht wertvolle Zeit für den Erkennungsprozess verloren. Dadurch verringert sich die Zahl der zu überwachenden Maschinen bzw. erhöht sich die Zahl der für die Durchführung der Aufgabe erforderlichen Arbeitskräfte. Dies führt zu einer Verringerung der Wirksamkeit des PdM-Programms. Das heißt, die Philosophie der Erkennungsphase besteht darin, so viele Rechner wie möglich schnell zu erfassen.

Behebungsphase: In der Korrekturphase muss der Fehler ersetzt oder repariert und die Korrektur überprüft werden. Dies ist auch der ideale Zeitpunkt, um die Ursache für das Versagen zu beheben.

Instrumente zur vorbeugenden Instandhaltung

Ein effektives PdM-Gerät sollte tragbar und leicht sein und wiederholbare, zerstörungsfreie Prüfungen durchführen. Es gibt viele verschiedene Technologien und Instrumente, die diesen sehr wichtigen Prozess durchführen können. Es gibt jedoch keine einzelne Messung oder Technologie, die einen 100-prozentigen Einblick in Wälzlagerausfälle bietet. Darüber hinaus sind viele der verfügbaren Verfahren sehr gut in der Lage, Wälzkörperschäden zu erkennen, bieten aber nur begrenzte Möglichkeiten, andere Fehler innerhalb des Maschinenstrangs zu identifizieren.

Analyse der elektrischen Signatur

Die elektrische Signaturanalyse (ESA) erweist sich als ein sehr wirksames Instrument zur Erkennung beginnender Lagerschäden in der sehr wichtigen Erkennungsphase eines vorausschauenden Wartungsprogramms. Die ESA hat auch die zusätzliche Fähigkeit, Fehler innerhalb des Motorsystems zu erkennen, die mit mechanischen Erkennungsmethoden nicht erkannt werden können. In diesem Vortrag wird versucht, die ESA im Prozess der Wälzlagerausfallanalyse genau zu positionieren.

Bestimmung der Schwere des Lagerschadens

Im Gegensatz zu den meisten anderen mechanischen Schwingungsfehlern gibt die Amplitude der spektralen Spitze bei der Fehlerfrequenz keinen genauen Hinweis auf die Schwere des Lagerfehlers. Die Amplitude der spektralen Spitze kann je nach Lage des Fehlers, dem Zustand der Auswuchtung oder der Ausrichtung sowie der Größe und Art des Fehlers variieren. Außerdem kann das mechanische Signal durch Resonanz verstärkt werden. In vielen Fällen nimmt die Amplitude der spektralen Spitze sogar ab, wenn sich der Fehler verschlimmert.

Es ist gut dokumentiert, dass die effektivste Methode zur Identifizierung der Schwere eines Wälzlagerfehlers die Bestimmung der Frequenz des vom Fehler erzeugten Signals ist.

Fehlerhäufigkeiten bei Wälzlagern

Jede Rotor-Lager-Kombination stellt ein einzigartiges System dar; daher ist es äußerst schwierig, die Frequenzen, die bei jedem Lagerausfall auftreten, genau zu bestimmen. Die Einzigartigkeit jedes Rotorlagersystems ergibt sich nicht nur aus den Lagergeometrien und dem Lagerspiel, sondern auch aus der mechanischen Passung zwischen Welle und Lager sowie zwischen den Lagergehäusen. Die Geradheit oder der Kegel der Welle sowie der Rundlauf von Welle und Gehäuse können die Fehlerhäufigkeit des Lagers in der Anfangsphase beeinflussen.

Nachfolgend finden Sie eine Übersicht über die Fehler in den einzelnen Lagerfehlerstufen und die Frequenzbereiche, die durch die Fehler in den einzelnen Stufen erzeugt werden. Es wird auf die verschiedenen Mess- und Signalverarbeitungstechniken eingegangen, die derzeit zur Verfügung stehen, um diese Fehler in den einzelnen Fehlerstufen zu identifizieren.

Stufe 1: (10 – 20% verbleibende Lebensdauer)

Die Rissbildung unter der Oberfläche, die in Phase 1 eines Lagerfehlers auftritt, erzeugt Spannungswellen mit sehr geringer Amplitude im Bereich von 300 bis 500 kHz. Spezialisierte Sensoren und Signalverarbeitungstechniken haben sich als erfolgreich erwiesen, um Fehler bereits in der ersten Phase zu erkennen. Bei den meisten Anwendungen ist dies jedoch ein sehr frühes Stadium des Versagens, und der physische Nachweis des Fehlers im Lager ist äußerst schwierig.

Auch hierbei handelt es sich um ein spezielles Verfahren, das eine spezielle Technologie erfordert und nur begrenzt rentabel ist. Es wird geschätzt, dass beim Auftreten eines Fehlers der Stufe 1 etwa 80 % der Nutzungsdauer des Lagers verbraucht sind.

Hinweis: Sobald die Rissbildung unter der Oberfläche einsetzt, hat das Versagen begonnen und die Integrität des Lagers ist gefährdet. Von diesem Zeitpunkt an kann es nur noch zu einem kompletten Lagerausfall kommen. Denken Sie daran, dass sich Lager nicht selbst reparieren” und dass der Fehler immer schlimmer wird.

Stufe 2: (5 – 10 % verbleibende Lebensdauer)

Wenn sich der Fehler verschlimmert, beginnt die Rissbildung im Untergrund zur Oberfläche zu wandern und verursacht mikroskopisch kleinen Lochfraß auf der Oberfläche des defekten Bauteils.

Im Frühstadium eines Ausfalls der Stufe 2 führt der durch die mikroskopisch kleinen Vertiefungen verursachte Aufprall dazu, dass die Lagerteile mit ihren Eigenfrequenzen schwingen. Diese Eigenfrequenzen liegen im Bereich von 30 bis 60 kHz.

Spezialisierte Messverfahren wie die Stoßimpulsüberwachung, Spike Energy und andere Ultraschalltechniken beruhen auf der Eigenfrequenz des Schwingungssensors, um in Resonanz zu treten. Der Betrieb des Schallkopfs bei Resonanz verstärkt diese sehr kleinen Defektsignale in einen brauchbaren Bereich.

Resonanz ist eine oft missverstandene Eigenschaft von mechanischen Systemen.

Eigenfrequenz: Alle Federsysteme haben Eigenfrequenzen. Die Eigenfrequenzen eines Systems sind die Frequenzen, mit denen das System bei einem Aufprall schwingt. Ein einziger Aufprall führt dazu, dass das System in seiner Eigenfrequenz schwingt und dann abklingt. Durch die auftreffende Kraft wird die Masse ausgelenkt und kehrt durch die Feder in ihre ursprüngliche Position zurück. Die Frequenz, mit der diese Schwingung auftritt, wird durch das Verhältnis von Masse (m) und Feder (k) des Federsystems bestimmt.

Wird eine sich wiederholende Kraft auf ein Federsystem ausgeübt, dessen Frequenz in der Nähe der Eigenfrequenz des Federsystems liegt, wird die Kraft bei jeder Schwingung in dieselbe Richtung wie die Bewegung ausgeübt. Dies führt dazu, dass die Bewegung des Systems mit jedem Kraftzyklus, der auf die Masse wirkt, zunimmt.

Dieser Zustand wird gemeinhin als Resonanz bezeichnet. Ein Resonanzzustand führt dazu, dass die resultierende Bewegung 10 bis 15 Mal stärker ist als bei einer Kraft, die nicht in der Nähe der Eigenfrequenz wirkt.

Mit dem Fortschreiten des Fehlers nimmt die Steifigkeit des Bauteils ab, wodurch sich die Eigenfrequenz des Bauteils verringert. Dadurch nähert sich die Frequenz des Signals der Eigenfrequenz des Sensors (25 kHz). Je näher die Frequenz des Fehlers an die Eigenfrequenz heranrückt, desto mehr steigt die Leistung des Sensors. Diese Methoden haben sich als sehr effektiv erwiesen, und eine Änderung dieser Werte tritt ein, wenn ein Lager auszufallen beginnt, aber es gibt auch andere Fehler innerhalb des Maschinensystems, die eine Erhöhung oder Verringerung dieser Frequenzen verursachen können.

Andere Signalverarbeitungstechniken wie Acceleration Enveloping, ESP und Peak Vue wurden entwickelt, um Lagerfehler in diesem frühen Stadium genauer zu identifizieren. Diese Methoden haben sich als sehr effektiv erwiesen, sind aber nur begrenzt in der Lage, andere Arten von Fehlern zu erkennen.

Wenn Signale im Frequenzbereich von 30 bis 60 kHz auftreten, handelt es sich um einen Defekt der frühen Stufe 2.

Mit dem Fortschreiten des Fehlers der Stufe 2 nimmt die Signalstärke zu. Dieses stärkere Signal wird dann die Eigenfrequenz des Systems anregen. Die Systemeigenfrequenz umfasst das Wellen- und Lagersystem. Die Eigenfrequenzen des Systems und der Lager sind unabhängig von der Maschinendrehzahl, werden aber von der Masse und Steifigkeit der Rotor- und Lagerstütze beeinflusst. Die erhöhte Masse bewirkt, dass die Eigenfrequenz des Systems niedriger ist als die Eigenfrequenzen der Lagerkomponenten. Die Eigenfrequenz des Systems liegt im Allgemeinen im Bereich von 500 bis 2000 Hz. Die Stärke des Signals hängt von der Unwucht oder dem Ausrichtzustand der rotierenden Welle sowie von der Position des Fehlers in Bezug auf den Sensor ab. In vielen Fällen sind diese Signale in den Hintergrundvibrationen der Maschine verborgen.

Die elektrische Signaturanalyse (ESA) identifiziert Lagerausfälle in der Regel in diesem Stadium; in einigen Fällen identifiziert die ESA den Fehler sogar früher als einige der spezialisierten mechanischen Techniken.

Die ESA identifiziert potenzielle Lagerfehler in der Regel bereits in Stufe 2. ESA identifiziert Maschinenfehler durch die Lokalisierung von Spektralspitzen, die bei Netzfrequenzen (normalerweise 50 oder 60 Hz) um eine Mittenfrequenz herum angeordnet sind. Netzfrequenz-Seitenbänder, die im Stromspektrum vorhanden sind, aber nicht im Spannungsspektrum, weisen darauf hin, dass der Fehler von der Maschine oder dem Prozess ausgeht. In einigen Fällen waren diese Signale in der elektrischen Signatur bereits vorhanden, bevor die meisten mechanischen Standardüberwachungsmethoden ein Problem anzeigten.

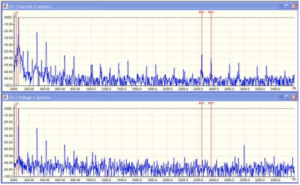

Dieses Spektrum zeigt eine Lagerfehlerfrequenz, die bei 2500 Hz auftritt. Die Tatsache, dass sie im Stromspektrum, nicht aber im Spannungsspektrum vorhanden ist, deutet darauf hin, dass die Energie aus dem Motorsystem oder der angetriebenen Maschine zugeführt wird.

Wenn Signale im Bereich von 500 bis 2000 Hz auftreten, handelt es sich um einen Defekt der späten Stufe 2.

Stufe 3: (1- 5% verbleibende Lebensdauer)

Wenn sich der Lagerschaden verschlimmert, entstehen Risse, Abplatzungen, Abblättern und Löcher oder andere Defekte auf der Oberfläche des defekten Bauteils. Dies sind die Mängel, mit denen die meisten Wartungsmitarbeiter vertraut sind. Dies ist der Zustand, in dem der Defekt bei der Sichtprüfung des Lagers zum ersten Mal visuell festgestellt werden kann. Dies ist die Phase, in der Geräusche aus dem Lager zu hören sind.

Diese Fehler führen dazu, dass die Signalstärke stark genug ist, um Signale im Schwingungsspektrum zu erzeugen, die gemeinhin als Lagerfehlerfrequenzen (BDF) bezeichnet werden. Dies ist der Punkt im Fehlerbereich, an dem Schwingungsnormalgeschwindigkeits- oder Beschleunigungsmessungen einen Lagerschaden erstmals eindeutig identifizieren können. Wie bereits erwähnt: “Wenn diese Signale vorhanden sind, hat das Lager einen Defekt.”

Lagerdefektfrequenzen sind abhängig von der Lagergeometrie BPFO ist die Frequenz. wobei ein Defekt ein Signal erzeugt, wenn das Problem am Außenring auftritt BPFI ist der Innenring BSF ist die Wälzkörperfrequenz FTF ist die Grundzugfrequenz; dies ist die Drehzahl des Käfigs.

Generierung von Lagerdefekthäufigkeiten

Wenn sich die Welle dreht, dreht sich der Innenring mit der Welle, und der Käfig (FTF) dreht sich mit einer Geschwindigkeit um die Welle, die geringer ist als die Drehgeschwindigkeit der Welle.

Wenn ein Fehler am Außenring auftritt, kommt es jedes Mal zu einem Aufprall, wenn einer der Wälzkörper über den Fehler rollt. Der durch den Defekt verursachte Stoß versetzt ein Lager in Schwingungen mit der Eigenfrequenz des Lagerteils (30 bis 60 kHz) oder der Eigenfrequenz des Lagersystems (500 bis 2000 Hz).

Bei der Analyse von Wälzlagern wird die Häufigkeit der Stöße als Lagerwiederholrate oder allgemeiner als Lagerdefekthäufigkeit BDF bezeichnet. Die Außenringfrequenz wird oft als BPFO (Ball Pass Frequency Outer race) bezeichnet. Die Amplitude des Signals hängt nicht nur von der Größe des Fehlers ab, sondern auch von der Lage des Fehlers in Bezug auf die Position des Sensors, die Dichtigkeit des Lagersitzes sowie den Auswucht- und/oder Ausrichtzustand der Maschine. Mit anderen Worten: Eine Maschine mit einer großen Unwucht erzeugt einen größeren IMPACT als eine Maschine mit einem besseren Auswuchtzustand.

Befindet sich der Fehler am Innenring, rollt er bei der Drehung der Welle in die Lastzone hinein und wieder heraus. Tritt der Aufprall in der Lastzone auf, ist die Stärke des Signals größer als wenn der Fehler gegenüber der Lastzone auftritt. Beachten Sie, dass die Frequenz der Reaktion die Eigenfrequenzen des Lagers und die Aufprallfrequenzen die BPFI-Kugeldurchgangsfrequenz des Innenrings sind.

Aufprall vs. erzwungene Vibration:

Erzwungene Schwingungen treten auf, wenn eine Kraft zuerst in eine Richtung und dann sofort in die entgegengesetzte Richtung ausgeübt wird. Der Zyklus wird dann kontinuierlich wiederholt. Das System reagiert auf eine erzwungene Schwingung mit einer Bewegung, die mit der gleichen Frequenz wie die einwirkende Kraft erfolgt. Durch die Ermittlung der Frequenz der einwirkenden Kraft kann die Quelle der Kraft identifiziert werden. Wenn beispielsweise eine Maschine mit der gleichen Geschwindigkeit vibriert, mit der sich die Welle dreht, lässt sich leicht feststellen, dass die Quelle der Vibrationskraft von der Welle ausgeht.

Schlagende Vibrationen treten auf, wenn eine Kraft, z. B. ein Schlag, ausgeübt wird und dann ein Zeitintervall bis zum nächsten Schlag vergeht. Die schwingende Reaktion auf eine auftreffende Kraft versetzt die Masse in Schwingungen mit ihrer Eigenfrequenz. Bei stoßartigen Schwingungen lässt die Frequenz der Bewegung keine Rückschlüsse auf die Quelle zu, da diese mit ihrer Eigenfrequenz schwingt. Um die Quelle der Auswirkungen zu ermitteln, muss auch die Häufigkeit der Auswirkungen bestimmt werden. Das Frequenzspektrum zeigt die Frequenz der Reaktion und nicht die Frequenz der Stöße an.

Verständnis der Häufigkeit von Lagerfehlern

Die Häufigkeit von Lagerfehlern ist von der Lagergeometrie abhängig: Pd ist der Pitch-Durchmesser. Dies wird durch Messung von der Mittellinie eines Wälzkörpers zur Mittellinie des direkt gegenüberliegenden Wälzkörpers ermittelt.

Bd steht für den Kugeldurchmesser

Nb steht für die Anzahl der Wälzkörper

Der Kontaktwinkel (Ø) ist das Verhältnis zwischen dem Innenring und dem Außenring. Bei einem Rillenkugellager beträgt dieser Winkel immer 0 Grad, ein Axiallager hat einen Winkel von 90 Grad, bei Schrägkugellagern, Pendelrollenlagern und ähnlichen Lagern variiert der Kontaktwinkel je nach Lagerausführung.

Die Frequenzen, die diese Signale erzeugen, sind abhängig von der Lagergeometrie und der Wellendrehzahl. Die Hersteller von Lagern und Instrumenten veröffentlichen Tabellen, in denen diese erwarteten oder (berechneten) Häufigkeiten aufgeführt sind. Diese Frequenzen sind sehr präzise und werden in der Regel auf 1/100 einer Wellenumdrehung genau angegeben. D.h. BPFO = 4,68X, BPFI 7,32X Laufgeschwindigkeit.

1) Sie sind in der Regel nicht-ganzzahlige Vielfache der Drehgeschwindigkeit. Dies ist sehr wichtig, um sie von anderen Maschinenfehlern zu unterscheiden, die immer ein genaues Vielfaches der Betriebsgeschwindigkeit betragen.

2) Die berechneten Fehlerhäufigkeiten sind im Allgemeinen nicht exakt. Sie variieren je nach Lagerspiel und anderen Bedingungen der Maschine. Die berechneten Formeln basieren auf der Tatsache, dass die Wälzkörper um 360 Grad um die Welle rollen. Die Erfahrung hat jedoch gezeigt, dass die Wälzkörper durch die Belastungszone rollen, aber oft außerhalb der Belastungszone rutschen. Daher weichen die berechneten Frequenzen in der Regel von den gemessenen Frequenzen ab. Diese Abweichungen bei den tatsächlichen Fehlerhäufigkeiten liegen im Allgemeinen innerhalb von 5 bis 10 % der berechneten Häufigkeiten.

3) Wenn die BPFO- und BPFI-Frequenzen addiert werden, entsprechen sie immer der Anzahl der Wälzkörper. D.h. BPFO 4,68X, BPFI 7,32X Nb ist gleich 12. Als Faustregel gilt, dass der BPFO ungefähr gleich Nb X 0,4 ist, der BPFI ist Nb X 0,6.

4) Die Amplitude des Signals sagt nichts über die Schwere des Lagerfehlers aus, sondern vielmehr über die Häufigkeit des Defekts.

Die im ESA-Spektrum erzeugten BDF-Frequenzen sind im Allgemeinen die gleichen Frequenzen wie im mechanischen Spektrum. Allerdings treten die Frequenzen im ESA-Spektrum meist früher auf als im mechanischen Spektrum. Dies ist der Fall, da selbst sehr kleine Änderungen der Rotorposition des Motors eine Änderung des Motorstroms verursachen können. Die gleichen kleinen Änderungen der Rotorposition dürfen keine Schwingungen des Lagerungssystems verursachen. Diese Vibration ist eine Voraussetzung für ein Vibrationsmesssystem, um diesen Zustand zu erkennen.

Wenn Signale an der BDF oder einem Vielfachen der 2fachen BDF oder der 3fachen BDF usw. auftreten, handelt es sich um einen Defekt der frühen Stufe 3.

In Stufe 3, wenn sich der Defekt weiter verschlechtert, beginnt die Amplitude der Defektfrequenzen zu modulieren oder abzuschneiden. Dies führt dazu, dass das Spektrum Seitenbänder um die BDFs oder Oberschwingungen der BDFs entwickelt

Wenn um die BDF herum Seitenbänder auftreten oder eine Reihe von Oberschwingungen vorhanden sind, handelt es sich um einen Defekt der späten Stufe 3. Es wird empfohlen, den Ausbau des Lagers vorzunehmen.

Die Regeln für die Erkennung von Wälzlagerfehlern der Stufe 3 mit der ESA sind die gleichen wie bei der Schwingungsanalyse. Das Wichtigste ist, dass es sich um Fehlerhäufigkeiten handelt, und wenn Fehlerhäufigkeiten vorhanden sind, hat das Lager einen Fehler.

Stufe 4: (1% – 1 Umdrehung der verbleibenden Lebensdauer)

Wenn sich der Defekt verschlimmert, entstehen mehrere Risse, abblätternde Löcher oder Abplatzungen. Der Wälzkörper kann sich verformen und der Käfig kann sich auflösen. In dieser Phase verschwinden die meisten, wenn nicht sogar alle Anzeichen für einen Lagerschaden: BDF-Spektralspitzen, Seitenbänder und Oberschwingungen.

Die Kräfte bei laufender Geschwindigkeit (1X) nehmen jedoch zu, da die Welle mehr Bewegungsfreiheit im Lager hat. Außerdem kann sich das Grundrauschen des gesamten Spektrums erhöhen, da die erzeugten Frequenzen nicht mehr in genau demselben Zeitintervall auftreten.

Wenn die bisherigen Frequenzen verschwinden und das Grundrauschen des Spektrums bzw. das Signal bei 1facher Drehzahl ansteigt, wird empfohlen, die Maschine sofort außer Betrieb zu nehmen, da das Lager jederzeit vollständig ausfallen kann.

Die Rolle der elektrischen Signaturanalyse bei der Erkennung von Wälzlagerfehlern

Die meisten Fehler an Wälzlagern können in Stufe 2 mit Hilfe der Analyse der elektrischen Signatur erkannt werden.

Die ESA nutzt die Änderungen des magnetischen Flusses im Luftspalt des Motors als Messwertgeber. In vielen Fällen hat die ESA Wälzlagerfehler bereits in der Stufe 2 erkannt. Diese Fehler wurden durch Acceleration Enveloping bestätigt. Die Frequenzen im ESA-Spektrum waren die gleichen wie bei der Acceleration Enveloping.

ESA identifiziert Maschinenfehler durch die Lokalisierung von Spektralspitzen, die bei Netzfrequenzen (normalerweise 50 oder 60 Hz) um eine Mittenfrequenz herum angeordnet sind. Netzfrequenz-Seitenbänder, die im Stromspektrum vorhanden sind, aber nicht im Spannungsspektrum, weisen darauf hin, dass der Fehler von der Maschine oder dem Prozess ausgeht.

Die Spektralspitzen der Lagerfehlerfrequenzen, die im ESA-Spektrum erscheinen, sind die gleichen Frequenzen wie im Schwingungsspektrum. Außerdem erscheinen die BDF-Signale im elektrischen Spektrum etwa zur gleichen Zeit wie in einem Schwingungsspektrum. In beiden Fällen bedeutet dies, dass das Lager einen Fehler der Stufe 3 aufweist.

In diesem ESA-Stromspektrum erscheint ein Defekt der Stufe 3 bei einem BPFI von 35374 mit 3000 CPM (50 Hz) Seitenbändern. Es erscheint auch bei 2 x seinem BPFI als Netzfrequenz (50 Hz) Seitenbänder um das System 70748 CPM ≈1179,13 Hz.

Die 50-Hz-Seitenbänder wiesen auch sub-synchrone Seitenbänder auf, die auf einen Fehler der späten Stufe 3 hinweisen.

Beachten Sie auch die breiten Basen der spektralen Spitzen, die darauf hinweisen, dass die gemessene Frequenz nicht bei jeder Probe genau gleich ist, was ebenfalls ein Hinweis auf einen Fehler der späten Stufe 3 ist. Dieser Fehler wurde durch eine Messung der Schwingungsgeschwindigkeit überprüft. Die Frequenzen waren im Vibrationsspektrum die gleichen wie im elektrischen Stromspektrum.

Beachten Sie die spektralen Spitzen im Stromspektrum im oberen Spektrum; diese Spitzen sind im Spannungsspektrum darunter nicht vorhanden. Dies zeigt an, dass der Fehler entweder vom Motor oder von der Last herrührt.

Wenn der Defekt fortschreitet, zeigt er sich in Form von Zeilenfrequenz-Seitenbändern um den BPFO oder BPFI.

Schlussfolgerung

Die Identifizierung von Wälzlagerfehlern ist ein sehr wichtiger Prozess für den erfolgreichen Betrieb jeder Anlage mit rotierenden Geräten. Die elektrische Signaturanalyse gibt Anlagen zusätzliche Werkzeuge an die Hand, mit denen nicht nur interne Motorfehler schnell erkannt werden können, sondern die auch eine frühzeitige Erkennung von Wälzlagerausfällen ermöglichen.

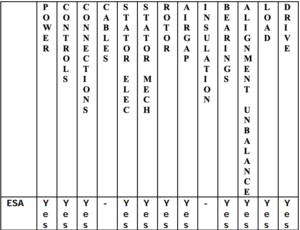

Elektrische Signaturanalyse (Überblick)

Bei der elektrischen Signaturanalyse (ESA) handelt es sich um eine Online-Prüfmethode, bei der Spannungs- und Stromsignale bei laufendem Motor erfasst werden und dann mittels einer schnellen Fourier-Transformation (FFT) eine Spektralanalyse durch die mitgelieferte Software durchgeführt wird. Anhand dieser FFT werden Fehler in Bezug auf die Eingangsleistung, den Steuerkreis, den Motor selbst und die angetriebene Last erkannt und können dann für die zustandsorientierte Wartung/Präventivwartung aufgezeichnet werden.

Die ESA-Prüfung liefert wertvolle Informationen für AC-Induktions- und DC-Motoren, Generatoren, Motoren mit gewickeltem Rotor, Synchronmotoren, Werkzeugmaschinenmotoren usw. Da die ESA für viele Menschen neu ist, veranschaulicht das nachstehende Diagramm die ESA-Bewertung der wichtigsten Komponenten innerhalb eines AC-Induktionsmotorsystems.

BIOGRAPHIE

William Kruger ist seit fast 40 Jahren im Bereich der vorausschauenden Instandhaltung tätig. Er ist Absolvent der US Navy Nuclear Power School und erwarb seinen BS-Abschluss an der San Diego State University. Seine erste Begegnung mit der vorausschauenden Instandhaltung hatte er, als er das Vibrationsprogramm an Bord eines SSBN-U-Boots leitete. Er war 10 Jahre lang bei San Diego Gas & Electric tätig, wo er das Programm zur vorausschauenden Wartung einführte. Anschließend arbeitete er als Anwendungsingenieur für die DYMAC-Abteilung von Spectral Dynamics.

In den letzten 20 Jahren hat sich Herr Kruger auf die Ausbildung im Bereich der vorausschauenden Wartung konzentriert. Er war ein leitender Ausbilder bei Update International. Herr Kruger hat auf 6 Kontinenten Schulungen durchgeführt und ist weltweit für seinen praktischen Ansatz bei der Maschinenanalyse und seine Fähigkeit bekannt, komplexe technische Sachverhalte in leicht verständlichen Prinzipien und Demonstrationen darzustellen.

Herr Kruger ist derzeit Leiter des technischen Supports und der Schulung bei ALL-TEST Pro. Er hat mehrere Fachartikel verfasst und Vorträge auf verschiedenen Konferenzen gehalten, darunter das Vibration Institute, EPRI, Canadian Pulp & Paper Expo und die International Maintenance Conference. Er ist Mitglied bei ASME, Vibration Institute, ANST, IEEE und vielen anderen Berufsverbänden.