Programm zur vorbeugenden Instandhaltung: Umsetzung der ESA

Warum vorausschauende Wartung?

Die vorausschauende Instandhaltung (Predictive Maintenance, PdM) ist das Ergebnis von Studien, die ergaben, dass Programme zur vorbeugenden Instandhaltung (Preventive Maintenance, PM) nur für die 11 Prozent der Maschinenausfälle wirksam sind, die auf das Alter zurückzuführen sind. Das bedeutet, dass etwa 89 Prozent der Maschinenausfälle zufälliger Natur sind und zeitbasierte Wartungsprogramme bei diesen zufälligen Ausfällen unwirksam sind.

Mehrere Technologien

Es gibt viele verschiedene PdM-Technologien, aber die erfolgreichsten Programme nutzen mehrere Technologien, um die meisten Informationen zu liefern und somit die höchste Wahrscheinlichkeit zu haben, eine Maschine mit einem sich entwickelnden Problem zu identifizieren. Zu den gängigsten PdM-Technologien gehören die Maschinenschwingungsanalyse (MVA), Infrarot-Thermografie, Ultraschall, Ölanalyse, Motorstromkreisanalyse (MCA) und elektrische Signaturanalyse (ESA). Gemeinsames Merkmal der erfolgreichsten PdM-Technologien ist, dass sie einfach durchzuführen sind und zerstörungsfreie, wiederholbare Messungen ermöglichen. Unabhängig von der verwendeten Technologie erkennen die erfolgreichsten Programme jedoch, dass ein erfolgreiches vorausschauendes Wartungsprogramm aus drei Phasen besteht:

1. Erkennung

2. Analyse

3. Berichtigung. Es folgt ein kurzer Überblick über die drei Phasen erfolgreicher PdM-Programme.

Betrieb bis zum Ausfall Vorbeugend Vorausschauend Proaktiv

Erkennungsphase

Die Aufdeckungsphase ist die kritischste Phase und die Grundlage der meisten erfolgreichen PdM-Programme. Der Hauptzweck der Erkennungsphase besteht darin, “schlechte” Maschinen oder Zustände zu identifizieren, die zu zukünftigen Maschinenausfällen führen können. “Schlechte” Maschinen sind Maschinen, die sich in einem schlechten Zustand befinden.

Analysephase

Der Hauptzweck der Analysephase ist die genaue Bestimmung des Maschinenzustandes bzw. die genauere Bestimmung der Ursache für die Veränderung des Maschinenzustandes. In der Analysephase werden zusätzliche oder vielleicht sogar andere oder ausführlichere Daten erhoben als in der Aufdeckungsphase. Für diese zusätzlichen Daten sind möglicherweise speziellere Techniken oder Technologien erforderlich. Es kann erforderlich sein, unter anderen Betriebsbedingungen oder mit völlig anderen Technologien zu testen.

Korrekturphase

Der Hauptzweck der Korrekturphase besteht darin, die richtige Maßnahme auf der Grundlage der Zustandsänderung der Maschine zu bestimmen. Es geht darum, die notwendigen Maßnahmen zu ergreifen, um das durch die Veränderung des Maschinenzustands ausgelöste Problem zu korrigieren und zu beseitigen. Außerdem sollte in der Korrekturphase überprüft werden, ob die Abhilfemaßnahmen das Problem tatsächlich behoben haben. Alternativ kann der Betrieb der Anlage vorschreiben, dass die beste Maßnahme darin bestehen kann, die Überwachung mit reduzierten Testintervallen fortzusetzen.

Auswahl der Maschine

Die Auswahl der Maschinen, die den größten Nutzen aus einem PdM-Programm ziehen, scheint naheliegend, indem man die Maschinen entweder nach Größe oder Anwendung klassifiziert. Die meisten Betriebe, die eine vorausschauende Instandhaltung eingeführt haben, klassifizieren die Maschinen auf der Grundlage ihrer Anwendung.

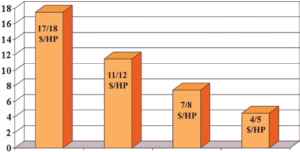

Kritische Maschinen

In Betrieben, die Maschinen nach ihrem Verwendungszweck klassifizieren, werden kritische Maschinen als Maschinen definiert, die für den Betrieb der Anlage sehr wichtig sind. Mit anderen Worten: Wenn die Maschine abschaltet, wird der gesamte Prozess gestoppt. Dies führt in vielen Fällen zu Produktionsausfällen. Außerdem kann auch das in Bearbeitung befindliche Produkt verloren gehen. Der Größe nach sind diese Maschinen oft die größten in der Anlage, in der Regel mehr als 300 PS (225 KW).

Semikritische Maschinen (Produktion)

Semikritische Maschinen werden als Maschinen definiert, deren Abschaltung einen teilweisen Produktionsausfall zur Folge hätte. Der Ausfall dieser Maschinen führt zwar nicht zu einer vollständigen Abschaltung der Anlage, kann aber deren Leistung und damit die Verfügbarkeit einschränken. Einige dieser Maschinen können über eingebaute Ersatzteile verfügen oder zwei oder drei Maschinen verwenden, um die volle Kapazität der Einheit zu erreichen. Diese Maschinen sind mittelgroß, typischerweise 150 bis 300 PS (110 bis 225 KW).

Balance of Plant Maschinen (nicht kritisch)

Diese Maschinen haben nur geringe oder gar keine Auswirkungen auf die Pflanzenproduktion. Diese Maschinen sind in der Regel die kleinsten im Werk, typischerweise 5 bis 150 PS (3½ bis 110 KW), und Ersatzteile sind leicht erhältlich.

Motorensystem

Jedes Motorsystem hat zwei Unterabschnitte:

1) Das elektrische Teilsystem besteht aus der Einspeisung in die Anlage, dem Verteilungssystem der Anlage und dem elektrischen Teil des Motors.

2) Das mechanische Teilsystem besteht aus der Motorwelle und der Kupplung, der angetriebenen Maschine und dem Prozess selbst.

Eine Störung an irgendeiner Stelle des Motorsystems kann dazu führen, dass er nicht mehr die vorgesehene Funktion erfüllt. Dies kann zu Produktionseinbußen oder -ausfällen, übermäßiger Wartung oder Betriebskosten führen. Diese beiden Teilsysteme wirken sich direkt auf die elektrische oder mechanische Zuverlässigkeit aus.

Elektrische Verlässlichkeit

Elektrischer Strom ist einer der wichtigsten Rohstoffe, die heute in der Industrie verwendet werden. Wir brauchen nicht nur einen kontinuierlichen Energiefluss, er sollte auch sauber und ausgewogen sein. Dieser wichtige Rohstoff gehört jedoch auch zu den am wenigsten kontrollierten Rohstoffen, die an das Werk geliefert werden.

Strom wird in fast allen Bereichen des Werks benötigt, um die Antriebskraft zu liefern, die entweder die Anlagen zur Herstellung der Produkte betreibt oder die Dienstleistungen erbringt, für die die Anlagen des Werks gebaut wurden. Elektrizität ist insofern ein einzigartiges Produkt, als sie kontinuierlich fließen muss, nicht bequem gelagert werden kann und normalerweise vor der Verwendung nicht kontrolliert wird.

Die meisten Menschen glauben, dass die elektrische Zuverlässigkeit mit der erfolgreichen Lieferung von Strom an das Kraftwerk endet. In vielen Fällen kann jedoch die Qualität der Stromversorgung des Motorsystems die Ursache für eine Störung oder einen Ausfall sein. Das Ergebnis einer schlechten “Netzqualität” ist in der Regel langfristig und wird oft als Ursache oder Mitverursacher des Problems übersehen.

Der Strom wird in der Regel weit entfernt vom Ort des Verbrauchs erzeugt, die Zuverlässigkeit der ursprünglichen Erzeugung ist nicht bekannt, und er wird im Netz mit vielen anderen Erzeugern kombiniert. Viele der Kraftwerke sind kleiner und befinden sich in Privatbesitz. Der Strom wird durch mehrere Transformatoren und viele Kilometer Freileitungs- und Erdkabel transportiert, bevor er im Kraftwerk ankommt. Viele dieser Stromverteilungssysteme befinden sich im Besitz verschiedener Unternehmen und werden von diesen verwaltet und gewartet. Ist der Strom erst einmal in das Netz eingespeist, kann er nicht mehr entfernt oder gar vom Verbraucher zurückgewiesen werden.

Die Arbeiten zur Standardisierung und Regulierung der Stromqualität sind im Gange. Viele Staaten haben ihre eigenen speziellen Normen und Vorschriften. Die erzeugte Energie macht jedoch nicht an den Grenzen des Staates halt, in dem sie erzeugt wird.

Mechanische Verlässlichkeit

Die mechanische Zuverlässigkeit ist schon seit langem ein Thema in den Instandhaltungsabteilungen, und durch das Wissen um die Bedeutung und die Vorteile einer Verbesserung der Auswucht- und Ausrichttoleranzen von Maschinen konnten erhebliche Verbesserungen erzielt werden. Der Auswucht- und Ausrichtzustand einer Maschine wird mit der mechanischen Schwingungsanalyse (MVA) gemessen und bestimmt. In vielen Fällen werden Maschinen mit inakzeptablen Vibrationswerten aus dem Verkehr gezogen, und Fehler wie Unwucht, Ausrichtungsfehler, weicher Fuß, mechanischer Spielraum und andere Fehler werden behoben, bevor es zu einem mechanischen Ausfall kommt. Der MVA hat sich zwar als sehr wirksam erwiesen, um mechanische Fehler im Motor oder in der angetriebenen Maschine zu erkennen, aber nicht, um den Zustand oder die Qualität der dem Motor zugeführten Leistung zu ermitteln.

Es gibt weitere Einschränkungen der MVA. Erstens beruht sie auf der Messung der Bewegung der Lager oder Lagergehäuse der Maschine, um entstehende Fehler zu erkennen. Die in der Anfangsphase der meisten Fehler auftretende Kraft reicht nicht aus, um eine messbare Bewegung zu verursachen. Zweitens sind Fehler, die an von den Lagern entfernten Stellen auftreten, mit dem MVA in der Regel nicht zu erkennen. Fehler in Deckenventilatoren oder vertikalen Pumpen sind mit dem MVA normalerweise nicht zu erkennen. Um Fehler am gesamten Motorsystem zu erkennen, müssen mehrere Messungen an jeder Lagerstelle durchgeführt werden. Eine durchschnittliche Maschinenumfrage dauert zwischen 7 und 10 Minuten.

Wenn ein Motor durchbrennt oder ein Unterbrecher ausgelöst wird, führen die Techniker elektrische und mechanische Inspektionen am Motor und der angetriebenen Maschine durch. Der Motor wird dann überholt oder ausgetauscht und der ganze Prozess wiederholt sich. Fehler, die durch elektrische Probleme verursacht werden, wie z. B. harmonische Verzerrungen, Spannungsasymmetrien oder andere elektrische Fehler, können mit dem MVA nicht erkannt werden.

Analyse der elektrischen Signatur

Die elektrische Signaturanalyse (ESA) ist eine PdM-Technologie, die den Betriebsspannungsstrom des Motors nutzt, um bestehende und entstehende Fehler im gesamten Motorsystem zu identifizieren. Diese Messungen dienen als Messwertgeber, und jede Störung im Motorsystem führt zu einer Veränderung oder Modulation des Motorstroms. Durch die Analyse dieser Modulationen ist es möglich, die Quelle dieser Störungen des motorischen Systems zu identifizieren.

Die ESA misst alle drei Phasen des Stroms und der Spannung an der Motorsteuerung, während sich die Maschine im normalen Betriebszustand befindet. ESA erfasst gleichzeitig alle drei Phasen der Spannung und des Stroms und liefert so eine vollständige Anzeige der eingehenden Netzqualität und Motorleistung. Es berechnet den Motorwirkungsgrad und den Leistungsfaktor des Motors. Die ESA führt auch eine schnelle Fourier-Transformation (FFT) der Spannungs- und Stromwellenformen durch.

Die Aufdeckungsphase ist die kritischste Phase und die Grundlage der meisten erfolgreichen PdM-Programme.

Die ESA erweist sich als eine sehr effektive Technologie zur Erkennung von Fehlern im gesamten Motorsystem während des PdM-Prozesses. Die FFT ermöglicht es der ESA, alle mechanischen Fehler zu identifizieren, die MVA im Motor, in der angetriebenen Maschine und im Prozess selbst findet. Es bietet auch bessere Diagnosemöglichkeiten zur Identifizierung und Analyse von sich entwickelnden elektrischen Fehlern innerhalb des elektrischen Teilsystems des Motors. Darüber hinaus führt es eine vollständige Leistungsanalyse durch, um Leistungsprobleme zu erkennen, die zu vorzeitigen Ausfällen im elektrischen Teilsystem des Motorsystems führen können.

Die automatische Analyse, die während des ESA-Prozesses durchgeführt wird, kann weitaus genauer sein als die MVA, da die Messung der Motorspannung und des Motorstroms eine genaue Bestimmung der Laufgeschwindigkeit ermöglicht. Diese Genauigkeit liegt in der Regel innerhalb von ein oder zwei Umdrehungen pro Minute. Darüber hinaus verwendet die ESA den Motorstrom als Messwertgeber, und sehr kleine Änderungen an irgendeinem Teil des Motorsystems führen zu einer Modulation des Motorstroms. Diese erhöhte Empfindlichkeit ermöglicht eine frühzeitige Erkennung von sich entwickelnden Fehlern überall im Motorsystem. ESA hat erfolgreich Fehler in vertikalen Pumpen, Deckenventilatoren und losen Lagergehäusen von Maschinen mit Riemenantrieb festgestellt.

Zusammenfassung Die erfolgreiche Umsetzung von PdM-Programmen erfordert ein gründliches Verständnis des PdM-Prozesses und den effizienten Einsatz von gut ausgebildetem PdM-Personal sowie spezieller und oft teurer Ausrüstung. Zuverlässigkeitsingenieure sind sich einig, dass entstehende Fehler so früh wie möglich erkannt werden müssen, und die ESA erfüllt diese Anforderung. Als Erkennungsinstrument identifiziert die ESA normalerweise die meisten mechanischen Fehler im Motorsystem.

Zusammenfassung

Die erfolgreiche Umsetzung von PdM-Programmen erfordert ein gründliches Verständnis des PdM-Prozesses und den effizienten Einsatz von gut ausgebildetem PdM-Personal sowie spezieller und oft teurer Ausrüstung. Zuverlässigkeitsingenieure sind sich einig, dass entstehende Fehler so früh wie möglich erkannt werden müssen, und die ESA erfüllt diese Anforderung. Als Erkennungsinstrument identifiziert die ESA in der Regel die meisten mechanischen Fehler im Motorsystem vor mechanischen Methoden wie der Maschinenschwingungsanalyse (MVA). Darüber hinaus identifiziert die ESA präzise elektrische Probleme im Motorsystem, die der MVA oder andere PdM-Technologien nicht erkennen können. In der Analysephase bestimmt ESA die Drehzahl des Systems genauer und identifiziert die mechanischen und elektrischen Fehler, die zu einer reduzierten Anlagenverfügbarkeit und Betriebszeit führen, genauer.